Предложенное решение относится к способам изготовления стекол, предназначенных для производства стеклянных микрошариков, которые могут быть использованы при изготовлении световозвращающих устройств, например, в системах обеспечения безопасности дорожного движения.

В отечественной и мировой практике широко применяются световозвращающие материалы, содержащие стеклянные микрошарики (СМШ). При этом качество световозвращения СМШ характеризует величина коэффициента световозвращения, которая определяется показателем преломления, коэффициентом светопропускания и величиной поверхностного натяжения стекла, используемого для производства СМШ (патент РФ №2602328, МПК С03В 19/10, 2013 г.).

В настоящее время для производства СМШ для дорожной разметки используется натрий-кальций-силикатное прозрачное бесцветное стекло (Методические рекомендации по устройству горизонтальной дорожной разметки безвоздушным способом. Приняты и введены в действие распоряжением Государственной службы дорожного хозяйства РФ (Росавтодора) от 01.11.2001 г. № OC-450-p). СМШ для дорожной разметки получают из боя стекла (в основном листового).

Наиболее близким к предлагаемому решению является способ получения натрий-кальций-силикатного прозрачного бесцветного стекла (Чаус К.В., Чистов Ю.Д., Лабзина Ю.В. Технология производства строительных материалов, изделий и конструкций. - М. : Стройиздат, 1988. С. 396-400), используемого для производства СМШ. Недостатком таких СМШ является низкая эффективность световозвращения (не более 2 80 мКд) в виду малого показателя преломления стекла (не более 1,53), невысокого коэффициента светопропускания и высокого содержания частиц несферической формы (до 20%). Большое содержание частиц несферической формы связано с недостаточно высоким поверхностным натяжением данного стекла (не более 325 мН/м при 1300°С) и большим температурным диапазоном изменения вязкости стекла от 104 Па*с до 108 Па*с.

Технический результат предложенного решения заключается в повышении эффективности световозвращения СМШ, полученных из стекла, изготовленного по данному способу. Повышение эффективности световозвращения СМШ обеспечивается за счет:

увеличения показателя преломления стекла;

увеличения коэффициента светопропускания стекла;

увеличения поверхностного натяжения стекла;

снижения температурного диапазона изменения вязкости стекла в интервале от 104 Па*с до 108 Па*с.

Указанный технический результат достигается тем, что в способе получения прозрачного бесцветного натрий-кальций-силикатного стекла для световозвращающих микрошариков охлаждение стекломассы, содержащей 54,0-70,0 мас. % SiO2, 17,0-30,0 мас. % СаО, 7,0-16,0 мас. % Na2O и/или K2O, 0-5,0 мас. % MgO, 0-5,0 мас. % Al2O3, не более 0,1 мас. % Fe2O3 и имеющей показатель преломления более 1,53, предпочтительно не менее 1,539, производят со скоростью, исключающей образование кристаллической фазы. Поэтому охлаждение стекломассы (гранулирование расплава) в предложенном решении осуществляют со скоростью не менее 200°С/сек, преимущественно отливкой расплава в воду. При этом выработка расплава на гранулят (гранулирование расплава) осуществляют при температуре, превышающей не менее, чем на 50°С температуру начала кристаллизации стекла. Поверхностное натяжение полученного стекла составляет при температуре 1300°С не менее 335 мН/м. Температурный диапазон изменения вязкости полученного стекла от 104 Па*с до 108 Па*с не превышает 216°С.

Снижение до 216°С температурного диапазона изменения вязкости стекла в интервале от 104 Па*с до 108 Па*с сокращает время формования СМШ, поэтому они меньше деформируются от соприкосновения между собой и корпусом печи, что увеличивает содержание СМШ сферической формы в готовом продукте.

Удельный вес стекла, полученного предложенным способом, составляет не более 2,8 г/см3, так как в нем отсутствуют тяжелые металлы, применение которых приводит к повышению стоимости стекла, отрицательно сказывается на экологии и снижает производительность установок по производству СМШ.

Условия охлаждения стекломассы (начальная температура отливки расплава, а также скорость его охлаждения) оказывают существенное влияние на кристаллизацию стекла в условиях подготовки расплава к выработке (отливке на гранулят). При этом температура выработки (отливки) расплава (стекломассы) должна быть выше температуры начала кристаллизации стекла не менее чем на 50°С, а скорость охлаждения расплава должна быть не менее 200°С/сек. В противном случае из-за образования в объеме стекла микрокристаллов происходит значительное снижение оптических показателей стекла (коэффициента светопропускания и, соответственно, коэффициента световозвращения СМШ).

Предложенный способ получения стекла для СМШ обеспечивает показатель преломления более 1,53, предпочтительно не менее 1,539, а также:

увеличивает коэффициент светопропускания стекла;

увеличивает поверхностное натяжение стекла при температуре 1300°С не менее чем до 335 мН/м и снижает температурный диапазон изменения вязкости стекла от 104 Па*с до 108 Па*с, что значительно уменьшает долю несферических СМШ.

Натрий-кальций-силикатное стекло для изготовления СМШ варят в газовой или электрической стекловаренной печи по общепринятой в стеклоделии технологии с последующим гранулированием расплава стекла. Полученный стеклогранулят (стеклобой, эрклез) далее подвергают измельчению и классификации полученных при измельчении порошков стекла на фракции в Диапазоне размеров 5-1500 мкм. Затем из полученных порошков стекла формуют стеклянные микрошарики во взвешенном состоянии в восходящем потоке газов при температуре 1100-1500°С. Охлаждение стекломассы, содержащей 54,0-70,0 мас. % SiO2, 17,0-30,0 мас. % СаО, 7,0-16,0 мас. % Na2O и/или K2O, 0-5,0 мас. % MgO, 0-5,0 мас. % Al2O3 и не более 0,1 мас. % Fe2O3, производят со скоростью предотвращающей образование кристаллической фазы, например, отливкой в воду.

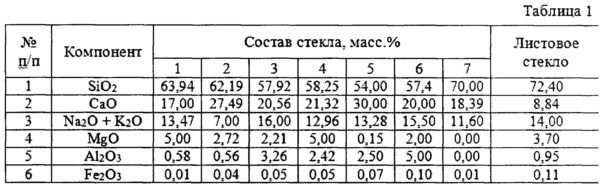

Примеры составов стекол для предложенного способа приведены в таблице 1.

В последнем столбце таблицы приведен традиционный состав стекла, представляющий собой бой листового стекла, используемый для изготовления СМШ.

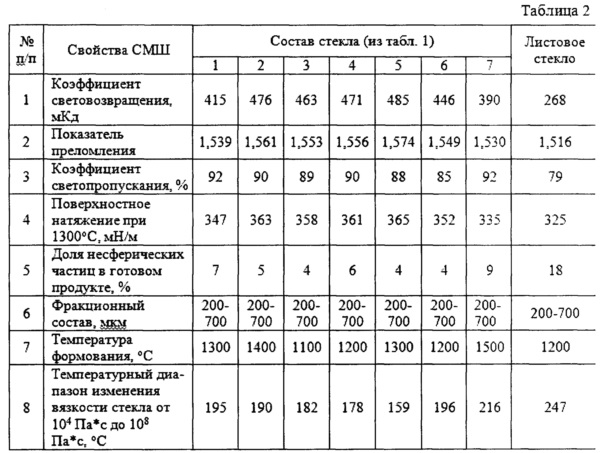

Свойства СМШ, изготовленных из перечисленных в таблице 1 составов стекла, полученных по предложенному способу, приведены в таблице 2.

Примеры охлаждения стекломассы.

Пример 1. Натрий-кальций-силикатное стекло для изготовления СМШ состава №3 (см. табл. 1) сварили в печи до получения однородного расплава. Выработку стекла на гранулят осуществляли отливкой расплава в воду при температуре 1210°С, что на 50°С выше температуры начала кристаллизации стекла. Скорость охлаждения расплава при этом составила 200°С/сек. Технические показатели стекла и СМШ отражены в таблице 2.

Пример 2. Натрий-кальций-силикатное стекло состава №3 (табл. 1) сварили в печи до получения однородного расплава. Выработку стекла на гранулят осуществляли отливкой расплава в воду при температуре 1110°С, что на 50°С ниже температуры начала кристаллизации стекла. Скорость охлаждения расплава при этом составила 220°С/сек. Коэффициент светопропускания стекла в этом случае составил 81%, а коэффициент светоотражения СМШ, полученных из этого стекла составил 294 мКд.

Пример 3. Натрий-кальций-силикатное стекло состава №5 (табл. 1) сварили в печи до получения однородного расплава. Выработку стекла на гранулят осуществляли отливкой расплава в воду при температуре 1250°С, что на 60°С выше температуры начала кристаллизации стекла. Скорость охлаждения расплава при этом составила 220°С/сек. Технические показатели стекла и СМШ отражены в таблице 2.

Пример 4. Натрий-кальций-силикатное стекло состава №5 (табл. 1) сварили в печи до получения однородного расплава. Выработку стекла на гранулят осуществляли отливкой расплава на охлаждаемую металлическую плиту при температуре 1140°С, что на 50°С ниже температуры начала кристаллизации стекла. Скорость охлаждения расплава при этом составила 80°С/сек. Коэффициент светопропускания стекла в этом случае составил 7 6%, а коэффициент светоотражения СМШ, полученных из этого стекла составил 252 мКд (показатели ниже, чем у прототипа).

Проведенные исследования показывают, что применение предложенного решения существенно повышает эффективность световозвращения СМШ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения микрошариков для световозвращающих покрытий | 2018 |

|

RU2692712C1 |

| Стеклянный микрошарик для световозвращающих покрытий | 2018 |

|

RU2692714C1 |

| Натрий-кальций-силикатное прозрачное бесцветное стекло | 2018 |

|

RU2682279C1 |

| Стеклянный микрошарик | 2018 |

|

RU2672890C1 |

| СТЕКЛО | 2014 |

|

RU2574230C1 |

| СТЕКЛЯННЫЙ МИКРОШАРИК | 2013 |

|

RU2602328C2 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛА | 2005 |

|

RU2301783C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОМИКРОШАРИКОВ | 2023 |

|

RU2808392C1 |

| СПОСОБ ОЦЕНКИ СВЕТОВОЗВРАЩАЮЩЕЙ СПОСОБНОСТИ СТЕКЛЯННЫХ МИКРОШАРИКОВ ДЛЯ ГОРИЗОНТАЛЬНОЙ ДОРОЖНОЙ РАЗМЕТКИ | 2014 |

|

RU2558628C1 |

| ОПТИЧЕСКОЕ СТЕКЛО | 2021 |

|

RU2781350C1 |

Изобретение относится к способу получения стекла для световозвращающих микрошариков. Способ включает варку стекла до получения однородного расплава с последующей отливкой на гранулят и охлаждением. При этом температура расплава на гранулят выше температуры начала кристаллизации стекла не менее чем на 50°С, скорость охлаждения расплава составляет не менее 200°С/с. Стекло содержит следующие компоненты, мас.%: 54,0-70,0 SiO2, 17,0-30,0 CaO, 7,0-16,0 Na2O и/или K2O, 0-5,0 MgO, 0-5,0 Al2O3 и не более 0,1 Fe2O3. Стекло имеет показатель преломления более 1,53, предпочтительно не менее 1,539. Технический результат – повышение эффективности световозвращения микрошариков. 1 з.п. ф-лы, 2 табл.

1. Способ получения прозрачного бесцветного натрий-кальций-силикатного стекла для световозвращающих микрошариков, включающий варку стекла до получения однородного расплава с последующей отливкой на гранулят и охлаждением, отличающийся тем, что температура отливки расплава на гранулят выше температуры начала кристаллизации стекла не менее чем на 50°С, скорость охлаждения расплава составляет не менее 200°С/сек, а стекло имеет показатель преломления более 1,53, предпочтительно не менее 1,539.

2. Способ по п. 1, отличающийся тем, что стекло содержит 54,0-70,0 мас. % SiO2, 17,0-30,0 мас. % СаО, 7,0-16,0 мас. % Na2O и/или K2O, 0-5,0 мас. % MgO, 0-5,0 мас. % Al2O3, не более 0,1 мас. % Fe2O3.

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| CN 103723910 A, 16.04.2014 | |||

| Стекло для изготовления микрошариков светоотражающих дорожно-сигнальных знаков | 1976 |

|

SU601237A1 |

| Устройство для измерения длительности импульса | 1978 |

|

SU785799A1 |

Авторы

Даты

2019-02-05—Публикация

2018-01-14—Подача