1

Изобретение относится к промышленности строительства и стройматериалов, к области неорганических мелкодисперсных наполнителей, а именно полых стеклянных микросфер, которые могут быть использованы в качестве легковесных диэлектрических наполнителей композиционных материалов, применяющихся в авиационной, радиотехнической и других отраслях промышленности.

Цель изобретения - улучшение диэлектрических свойств микросфер, снижение их плотности.

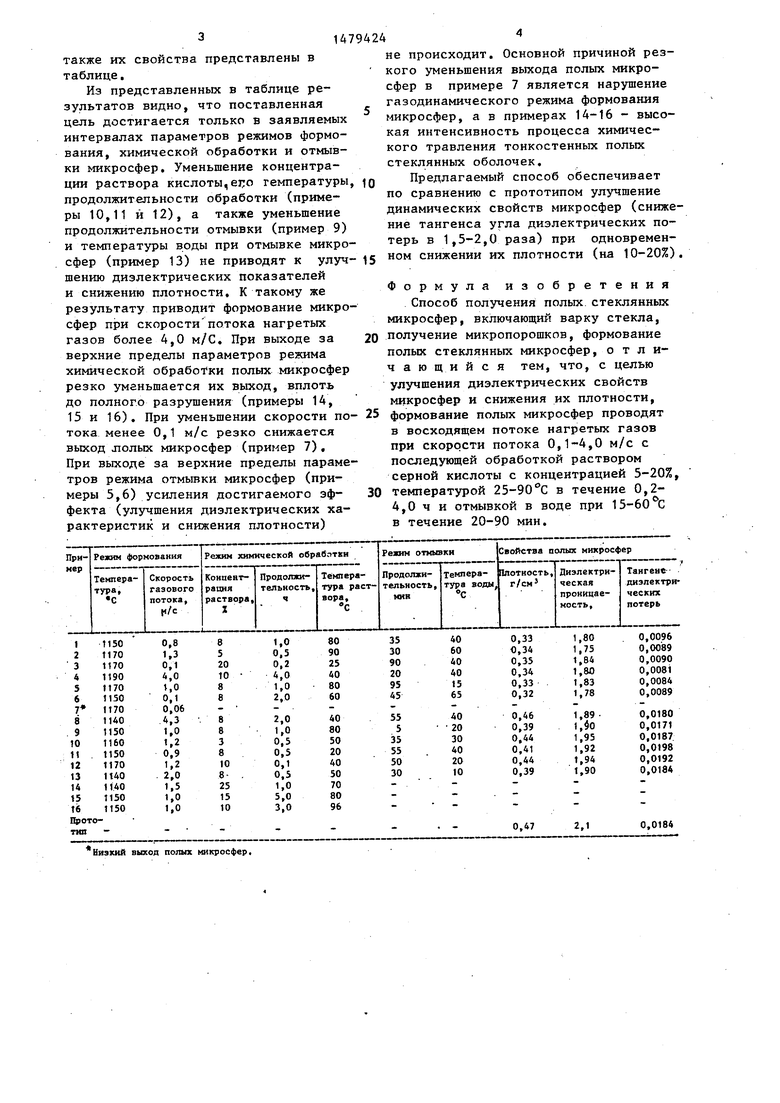

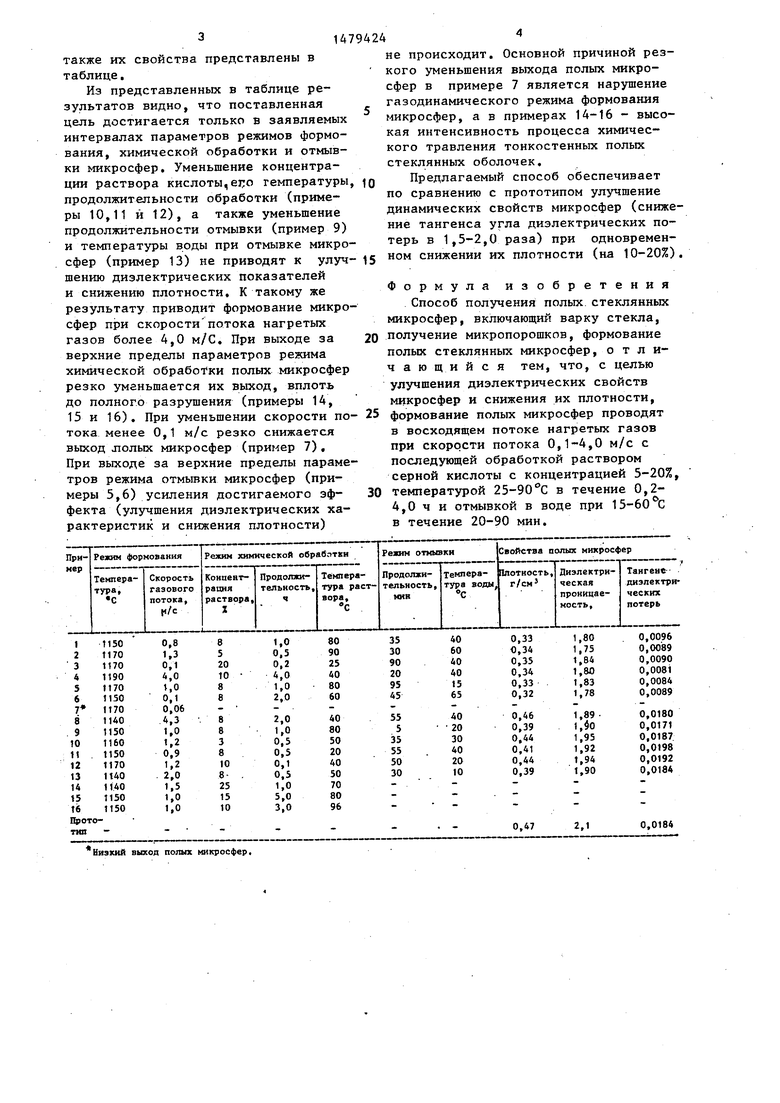

Пример 1. Стекло состава, мас.% Na-2.0 23,0, ,0, синтезировали в тигельной электрической печи при 1330°С в течение 0,2 ч. Расплав гранулировали отливкой в воду. Полученный гранулят измельчали в шаровой мельнице, после чего из rioрошков стекла формовали полые микро- 2

сферы в восходящем потоке газов с температурой 1150 С и скоростью 0,8 м/с. Отформованные полые микросферы помещали в реакционный сосуд с 8%-ным раствором серной кислоты с температурой 80°С и подвергали химической обработке в течение 1 ч при перемешиваниио Отмывку микросфер в воде проводили при 40°С в течение 35 мин при перемешивании. Полые микросферы затем высушивали при 150 С.

Плотность полученных микросфер 0,33 г/см3. Диэлектрическая проницаемость 1,80, а тангенс угла диэлектрических потерь при 101в Гц 0,0096.

Примеры 2-16. Полые стеклянные микросферы получают аналогично примеру 1.

Режимы формования, химической обработки и отмывки полых микросфер, а

Циге4

Јь

ч|

о©

Ю

также их свойства представлены в таблице.

Из представленных в таблице результатов видно, что поставленная цель достигается только в заявляемых интервалах параметров режимов формования, химической обработки и отмыв14794244

не происходит. Основной причиной рез- кого уменьшения выхода полых микросфер в примере 7 является нарушение газодинамического режима формования микросфер, а в примерах 14-16 - высокая интенсивность процесса химического травления тонкостенных полых стеклянных оболочек.

Предлагаемый способ обеспечивает по сравнению с прототипом улучшение динамических свойств микросфер (снижение тангенса угла диэлектрических потерь в 1,5-2,0 раза) при одновременки микросфер. Уменьшение концентрации раствора кислоты,еро температуры, ю продолжительности обработки (примеры 10,11 и 12), а также уменьшение продолжительности отмывки (пример 9) и температуры воды при отмывке микросфер (пример 13) не приводят к улуч- 15 ном снижении их плотности (на 10-20%). шению диэлектрических показателей

и снижению плотности. К такому же Формула изобретения результату приводит формование микро- Способ получения полых стеклянных сфер при скорости потока нагретых микросфер, включающий варку стекла,

20 получение микропорошков, формование полых стеклянных микросфер, отличающийся тем, что, с целью улучшения диэлектрических свойств микросфер и снижения их плотности,

15 и 16). При уменьшении скорости по- 25 формование полых микросфер проводят тока менее 0,1 м/с резко снижается в восходящем потоке нагретых газов выход лолых микросфер (пример 7). при скорости потока 0,1-4,0 м/с с При выходе за верхние пределы параме- последующей обработкой раствором тров режима отмывки микросфер (при- серной кислоты с концентрацией 5-20%, меры 5,6) усиления достигаемого эф- 30 температурой 25-90°С в течение 0,2- фекта (улучшения диэлектрических ха- 4,0 ч и отмывкой в воде при 15-60°С рактеристик и снижения плотности) в течение 20-90 мин.

газов более 4,0 м/С. При выходе за верхние пределы параметров режима химической обработки полых микросфер резко уменьшается их выход, вплоть до полного разрушения (примеры 14,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полых микросфер | 1990 |

|

SU1724608A1 |

| Способ получения полых стеклянных микросфер | 1987 |

|

SU1451105A1 |

| СТЕКЛО | 2014 |

|

RU2574230C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР | 2011 |

|

RU2465223C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2005743C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР | 2011 |

|

RU2465224C1 |

| Способ получения полых стеклянныхМиКРОСфЕР | 1979 |

|

SU812780A1 |

| Способ получения стекловолокнистых материалов | 1986 |

|

SU1362721A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОСФЕР | 2014 |

|

RU2573496C1 |

| Способ получения пеноматериалов | 1974 |

|

SU595340A1 |

Изобретение относится к промышленности строительства и стройматериалов, а именно к способам получения полых стеклянных микросфер, которые могут быть использованы в авиационной, радиотехнической и электронной промышленности. С целью улучшения диэлектрических свойств полых микросфер и снижения их плотности микросферы получают из микропорошков предварительно сваренного стекла. Формование микросфер осуществляют в восходящем потоке нагретых до 1100-1250ос газов при скорости газового потока 0,1-4,0 м//с. Отформованный материал подвергают затем химической обработке раствором серной кислоты с концентрацией 5-20% при 25-90°с в течение 0,2-4,0 и последующей отмывке в воде при 15-60°с в течении 20-90 мин. 1 табл.

| Патент США № 4391646, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| i | |||

Авторы

Даты

1989-05-15—Публикация

1987-09-25—Подача