Область техники, к которой относится изобретение

Изобретение относится к производству биоцидных кровельных гранул на основе горных пород. Изобретение может быть использовано для защиты кровельных и фасадных материалов, в том числе на основе битумно-полимерного основания, в частности гибкой черепицы, от различного вида биообрастания.

Уровень техники

Кровельные гранулы, как натуральные, так и искусственно окрашенные, обладая ценными свойствами, играют важную роль в обеспечении функциональной долговечности кровельного покрытия.

Кровельные гранулы широко используются для защиты кровельного ковра (основания), изготовленного из битумных или битумно-полимерных материалов, а также другого основания, например, композитной черепицы, от различных механических повреждений, от ультрафиолетового излучения, ускоряющего старение битумного основания, что приводит к растрескиванию кровельного ковра и нарушению его гидроизоляционных свойств, а также повышают огнезащитные свойства кровли.

Известно, что на поверхности кровли, например, гибкой черепицы, появляются темные пятна или полосы, особенно в теплом и влажном климате, которые являются следствием роста на ней колоний водорослей или различных других микробиологических и растительных образований, таких как грибки, мхи, лишайники или бактерии, которые произрастают при определенных условиях, например, в тени деревьев и/или на постоянно влажных местах. Первые признаки обрастания могут появиться уже на второй год эксплуатации кровли.

Основным видом водорослей, вырастающих на поверхности гибкой черепицы, являются цианобактерии (сине-зеленые водоросли) семейства Gloeocapsa, и конкретно Gloeocapsa magma. Пятна, образуемые этими разрастающимися водорослями, постепенно превращаются в неприглядные обесцвеченные полосы, так как дождь смывает наросты вниз по крыше. В тяжелых случаях это обесцвечивание в конечном итоге может охватить всю крышу.

Кроме ухудшения внешнего вида, обесцвечивание может привести к перегреву кровли, массивы биологических образований могут физически разрушать черепицу, произрастая между ее гонтами. Все это в итоге приводит к полному обесцвечиванию и выходу кровельного материала из строя.

Известно применение различных методов предотвращения биообрастания. Например, продукты биообрастания можно смывать водой под давлением или без него с применением различных поверхностно активных веществ. Процесс такой очистки довольно дорогостоящий и требует повторения каждые 2-3 года. Кроме того, при механическом воздействии на защитный слой можно повредить его целостность, что приведет к разрушению кровельного материала в короткий промежуток времени. Активные химические вещества моющих средств могут содержать вещества, пагубно влияющие на адгезию гранул к битумному основанию и целостность керамического слоя.

Можно применять опрыскивание кровли разнообразными растворами окислителей, таких как отбеливатель. Однако частое применение этого метода также может привести к потере сцепления гранул с битумным основанием с последующим разрушением кровельного материала. Причем нанесение биологически активных веществ на кровлю после проведения очистки действует, как правило, не более двух лет.

Более эффективным подходом является использование биоцидных кровельных гранул в качестве компонента битумных кровельных материалов, в частности гибкой черепицы, для предотвращения роста различных микробиологических и растительных образований, и обесцвечивающих водорослей в первую очередь.

С целью предотвращения биообрастания кровли применялось множество химических веществ - биоцидов. Биоциды (от греч. bios - жизнь и лат. caedo - убиваю) - вещества, уничтожающие живые организмы, в том числе пестициды (бактерициды, фунгициды, инсектициды, гербициды, зооциды и др.), антисептические, дезинфекционные и консервирующие вещества (http://www.xumuk.ru/encyklopedia/572.html).

Наиболее известными биоцидами являются металлы и их оксиды, такие как оксид меди, как отдельно, так и в комбинации с оксидом цинка, цинковая пудра и т.д. Как правило, эти биоциды эффективно действуют около десяти лет, в некоторых случаях пятнадцать. В тоже время срок службы кровельного материала намного больше десяти - пятнадцати лет и зависит от вида гибкой черепицы, а также от конструкции кровли.

Кровельные гранулы, содержащие в своем составе биоциды, в том числе фунгициды, альгициды и другие вещества, обеспечивают защиту кровли или фасада, в частности гибкой черепицы, от различного вида биообрастания.

Из-за высокого содержания ионов меди и цинка гранулы, содержащие в качестве биоцидов оксиды меди и цинка, используются в количестве 10% от общей массы гранул защитного покрытия гибкой черепицы. Их действия должно быть достаточно для предотвращения биообрастания кровли. Во время дождей ионы меди и цинка вымываются из равномерно распределенных по поверхности кровли биоцидных гранул и обеспечивают защиту от обрастания.

При соотношении биоцидных гранул к рядовым (т.е. гранулам, не содержащим биоцид) 10:90 предполагается, что каждая биоцидная гранула будет производить активные ионы металлов для защиты 9 рядовых гранул. Для успешной работы такого покрытия необходимо обеспечивать равномерное распределение биоцидных гранул среди рядовых и обильное увлажнение поверхности кровли интенсивными дождями для обеспечения распределения активных ионов среди рядовых гранул.

Биоцидные гранулы с высоким содержанием оксидов меди и цинка, как правило, имеют темный цвет и содержат от 30 до 60 кг оксидов на тонну готовых гранул. При производстве гранул, имеющих цвет, отличный от цвета оксида меди, требуется вводить оксид меди в состав внутренней керамической оболочки гранулы и обеспечивать заданный цвет с помощью внешней оболочки. В этом случае внешняя оболочка работает как барьер для ионов меди и препятствует их выделению на поверхность гранулы.

Иллюстративные примеры биоцидных кровельных гранул из уровня техники представлены ниже.

Патент US 3507676, 1970 г. описывает покрытие для кровельных гранул, содержащее цинковый альгицид для защиты против обрастания покрытий водорослями. Альгицид включается в покрытие в форме металлического цинка, ZnO и/или ZnS.

Патент US 3888176, 1975 г. раскрывает кровельные гранулы, альгицидные свойства которым придают путем включения металлических альгицидов с технологическим маслом, обычно используемым при последующей обработке таких покрытых гранул. Может быть использовано множество металлических альгицидных соединений, особенно предпочтительны альгициды меди. Металлические альгициды прилипают к поверхности цветного покрытия гранулы, причем более мелкие частицы его адсорбируются в цветное покрытие технологическим маслом. При использовании смеси медных (металлического порошка меди) и цинковых (соединений цинка) альгицидов достигается биметаллический токсический эффект, особенно значимый для замедления роста водорослей и/или грибов.

Биоцидная гибкая черепица описывается в патенте US 5356664, 1994 г. Указанная публикация раскрывает применение смеси биоцидных и не биоцидных гранул для нанесения их в качестве защитного слоя на гибкую черепицу. Внутренняя оболочка в этих гранулах содержит оксид меди и внешняя, герметичная оболочка не содержит меди.

В патенте US 6214466, 2001 г. раскрыты устойчивые к водорослям кровельные гранулы, покрытые первым слоем, состоящим из обжигаемой силикатно-глинистой матрицы, содержащей оксид меди и сульфид цинка, для обеспечения медленного, долгосрочного выхода биметаллических ионов меди и цинка, а также вторым слоем, состоящим из обжигаемой силикатно-глинистой матрицы, содержащей пигмент.

Наиболее близким к предложенному техническому решению является известное из публикации US 2004139886, 2004 г. изобретение, которое раскрывает альгицидные кровельные гранулы. Целью данного изобретения является повышение альгицидной активности искусственно окрашенных кровельных гранул, содержащих альгицид. В известном техническом решении в качестве компонента меди используется уникальный порошок металлической меди, полученный методом атомизации/окисления меди и восстановления водорода оксидом меди. С помощью этого метода получают высокоструктурированные, губкообразные агрегаты неправильной формы металлической меди с размером частиц размером 5-75 мкм.

Таким образом, известные из уровня техники технические решения включают гранулы, в которых оксид меди (сам по себе или в сочетании с соединением цинка) включен в некоторые из полукерамических покрытий, инкапсулирующих основу измельченной породы. Также описаны гранулы, в которых используются по меньшей мере два, а иногда и три керамических покрытия, при этом соединения меди и цинка включены во внутреннее покрытие, а неорганические пигменты, определяющие общий цвет продукта, включены во внешние покрытия. Эти продукты предназначены для смешивания со стандартными гранулами в количестве 10-15% и обеспечения непрерывного высвобождения альгицидных ионов меди/цинка в присутствии влаги от дождя и росы. Однако, несмотря на высокое содержание меди/цинка в гранулах, скорость выделения ионов зачастую недостаточна из-за низкой пористости внешнего покрытия, которая выступает в качестве барьера для миграции ионов меди/цинка. Это может привести к преждевременному разрушению биоцидных кровельных гранул и появлению неприглядного обесцвечивания кровли.

Более того, при введении в состав гранул биоцидов - меди и цинка, отдельно в виде порошков в первую очередь растворяется цинковая составляющая, в то время как растворение меди замедляется. При этом не удается достичь требуемой достаточной концентрации ионов меди, обеспечивающей подавление роста бактерий. Кроме того, известен факт снижения эффективности медьсодержащих красок за счет образования на поверхности медьсодержащих частиц пассивирующего слоя (Failure Mechanism of Copper Antifouling Coatings, Elek binder, pp. 247-253, 1988 International Biodeterioration, vol. 24(4-5), pp. 247-253). Наличие пассивирующего слоя ведет к снижению и даже блокированию активности меди в качестве биоцида в составе гранул.

В публикации заявки US 2004139886 (прототип) применяется уникальный, полученный по специальной технологии медный порошок со сверхвысокой удельной поверхностью. Только применение меди со сверхвысокой удельной поверхностью позволяет достичь необходимой скорости растворения меди в виде металла, а не ее оксидов.

Однако метод получения уникального порошка металлической меди, обладающего высокоразвитой поверхностью и используемого в гранулах в соответствии с прототипом, является экономически затратным, а сам порошок не является коммерчески доступным продуктом.

Таким образом, существует постоянная потребность в стойких к биообрастанию кровельных материалах, которые имеют определенную динамику выделения альгицидов, что дает возможность адаптировать кровельный материал под заданный регион. Кроме того, рынком востребованы кровельные материалы, стойкие к обрастанию в течение продолжительного времени.

Раскрытие изобретения

Технической задачей изобретения является получение биоцидных кровельных гранул, имеющих высокие показатели высвобождения биоцидных ионов для противодействия (предотвращения или ингибирования) биообрастанию в течение продолжительного времени, содержащих коммерчески доступные компоненты в своем составе и получаемых экономически выгодным способом.

Техническим результатом изобретения является повышение технологичности продукта, т.е. гранул, включая удобство их производства, в том числе путем использования коммерчески доступного сырья и экономически выгодного способа. При применении небольших количеств биоцида, а именно от 4,5 кг до 8 кг на тонну основы гранулы из раздробленной горной породы, дополнительно исчезает необходимость обеспечения равномерного распределения биоцидных гранул среди рядовых и обильного увлажнения поверхности кровли интенсивными дождями для распределения активных ионов среди рядовых гранул для дальнейшей успешной эксплуатации гранул на поверхности кровли. Отсутствие данного этапа в способе получения снижает затраты на применение биоцидных гранул по изобретению.

Для достижения указанных технических результатов в первом варианте изобретения предложена биоцидная кровельная гранула, которая содержит основу из раздробленной горной породы, покрытую по меньшей мере одним керамизированным слоем из каолина, жидкого стекла и биоцида, в качестве биоцида гранула содержит латунный порошок, представляющий собой медно-цинковый сплав, с размерами частиц от 5 мкм до 75 мкм, в котором содержание цинка составляет от 15 мас. % до 30 мас. %, при этом количество биоцида составляет от 4,5 кг до 30 кг на тонну основы.

Биоцидная кровельная гранула может содержать биоцид в количестве от 4,5 кг до 8 кг на тонну основы.

Биоцидная кровельная гранула может содержать биоцид в количестве 30 кг на тонну основы.

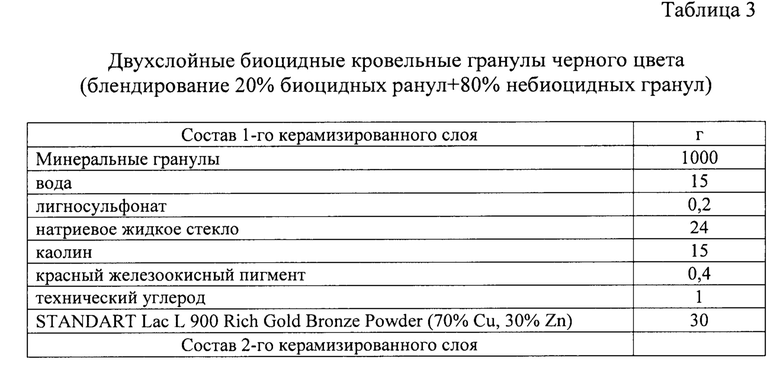

Биоцидная кровельная гранула, содержащая 30 кг биоцида, может применяться в смеси с гранулами, не содержащими биоцид, в соотношении 20 биоцидных гранул на 80 гранул, не содержащих биоцид.

В другом варианте изобретения предложена биоцидная кровельная гранула, которая содержит основу из раздробленной горной породы и покрыта по меньшей мере двумя керамизированными слоями из каолина, жидкого стекла и биоцида, причем в качестве биоцида гранула содержит латунный порошок, представляющий собой медно-цинковый сплав, с размерами частиц от 5 мкм до 75 мкм, в котором содержание цинка составляет от 15 мас. % до 30 мас. %, а количество биоцида составляет больше 30 кг, но меньше или равное 60 кг на тонну основы.

Биоцидная кровельная гранула может содержать биоцид в количестве 60 кг на тонну основы.

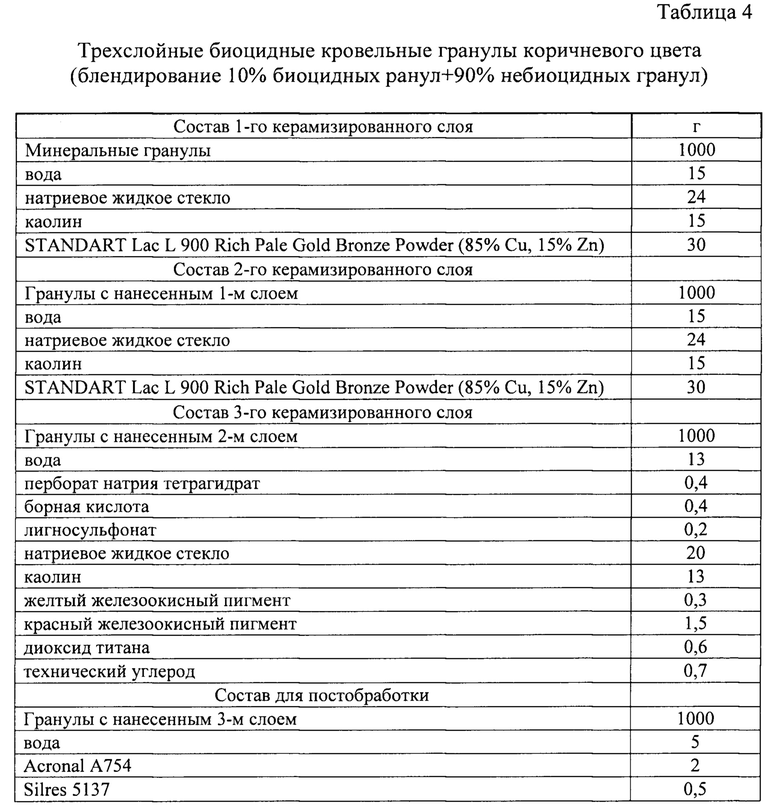

Биоцидная кровельная гранула, содержащая биоцид в количестве 60 кг на тонну основы, может применяться в смеси с гранулами, не содержащими биоцид, в соотношении 10 биоцидных гранул на 90 гранул, не содержащих биоцид.

Биоцидная кровельная гранула может дополнительно содержать в составе керамизированного слоя пигмент или их смесь, а также диспергатор.

Биоцидная кровельная гранула может дополнительно включать керамизированный слой из каолина, жидкого стекла, пигмента или их смеси и диспергатора, нанесенный на поверхность гранулы.

Поверхность биоцидной кровельной гранулы может быть дополнительно покрыта составом для постобработки, содержащим латекс или индустриальное масло, а также гидрофобизатор.

Состав для постобработки биоцидной кровельной гранулы может дополнительно содержать органический биоцидный компонент.

Еще одним аспектом изобретения являеся способ получения биоцидных кровельных гранул, в котором на предварительно нагретую раздробленную и отфракционированную горную породу наносят композицию, содержащую каолин, жидкое стекло и биоцид, осуществляют обжиг гранул для образования керамизированного слоя.

Способ получения биоцидных кровельных гранул может дополнительно включать этапы, на которых на поверхность гранулы наносят красящую композицию из каолина, жидкого стекла, пигмента или их смеси и диспергатора для придания цвета и осуществляют обжиг окрашенных гранул.

Способ получения биоцидных кровельных гранул может дополнительно включать этап постобработки, на котором поверхность гранулы покрывают составом, содержащим латекс или индустриальное масло, а также гидрофобизатор.

Краткое описание чертежей

На Фиг. 1 показана коррозия латуни (70% Cu, 30% Zn) с образованием пористой структуры. Снимок поверхности сделан на растровом электронном микроскопе РЭММА-202М.

Осуществление изобретения

Кровельные гранулы, как правило, наносят на поверхность битумно-полимерных кровельных материалов, и они образуют покрытие, которое обеспечивает устойчивость поверхности кровли к внешним воздействиям. В дополнение к своей несомненной полезности гранулированное покрытие также обеспечивает эстетическую привлекательность, поэтому на минеральные гранулы обычно наносят пигментированное цветное покрытие для улучшения визуального декоративного эффекта.

Как правило, кровельные гранулы состоят из частиц предварительно раздробленной и отфракционированной породы, на которую впоследствии наносится керамическая оболочка (слой) с определенными пигментами (в зависимости от желаемого цвета кровли), чаще всего представляющими собой оксиды различных металлов.

Гранулы и пигмент соединяют вместе, используя растворимый силикатный связующий раствор, который затем переходит в нерастворимое в воде состояние в результате термообработки, как в случае матрицы покрытия из силиката/глины, или комбинацией термообработки и химического воздействия, например, добавлением вещества с кислотными свойствами к растворимому силикату. Функция растворимого силиката состоит в том, чтобы сначала равномерно распределить и инкапсулировать пигмент в матрицу покрытия, а затем связать пигмент и гранулы вместе, когда силикат нерастворим. Связующими могут быть любые подходящие для этой цели вещества, например, силикаты щелочных металлов - калия или натрия.

Керамическая оболочка формируется из раствора каолина, пигментов и натриевого жидкого стекла - водного раствора силиката натрия. Типичный состав краски, которая образует керамический слой, это 25% жидкого стекла, 21% каолина, 14% пигмента и 40% воды. При нагревании происходит выход ионов натрия из жидкого стекла и алюминия из каолинита, что приводит к новообразованию слюдистой кристаллической фазы. В результате обжига получаются минеральные частицы, покрытые цветной нерастворимой оболочкой.

Наиболее распространенный способ производства биоцидных гранул состоит из двух этапов. На первом этапе оксиды металлов, такие как оксид меди и/или оксид цинка, добавляют в раствор жидкого стекла и каолина. Этот раствор наносят на предварительно раздробленную и разогретую породу. Далее в процессе обжига оболочку нагревают до 500°C, в результате этого процесса оболочка переходит в нерастворимое состояние. На втором этапе гранулы покрывают красящим раствором, содержащим необходимую смесь пигментов для придания биоцидным гранулам заданного цвета. Готовые биоцидные гранулы отдельно или в смеси с обычными гранулами используются в производстве кровельного материала, в частности гибкой черепицы, в соответствии с технологическим регламентом. Наличие биоцидных гранул обеспечивает защиту кровли, в частности гибкой черепицы, от биообрастания.

Из уровня техники (Маршаков И.К., Введенский А.В., Кондрашин В.Ю., Боков Г.А. Анодное растворение и селективная коррозия сплавов Монография. Воронеж: изд-во ВГУ, 1988, 208 с.; Кеше Г. Коррозия металлов. Физико-химические принципы и актуальные проблемы Металлургия, 1984. 400 с.; Лучкин Р.С. Коррозия и защита металлических материалов (структурные и химические факторы): электронное учебное пособие / Тольятти: Изд-во ТГУ, 2017, с. 239) известен факт селективной коррозии медно-цинковых латуней. В частности, в латунях, содержащих менее 85% меди, при отсутствии в сплаве примесей, тормозящих процесс выделения цинка, таких как мышьяк, фосфор, сурьма, происходит процесс обесцинкования латуни. Суть данного явления заключается в том, что электрохимические свойства компонентов латуней - меди и цинка - значительно различаются, поэтому первоначально идет селективное растворение цинка (обладающего более низким электродным потенциалом) и образуется обогащенный медью поверхностный слой. Электродный потенциал латуни при этом смещается в положительном направлении, пока не становится возможным растворение медной составляющей. Растворение латуни с этого времени становится равномерным, т.е. идет с ионизацией цинка и меди в том же соотношении, в котором они находятся в сплаве. Электрохимический процесс обесцинкования приводит к растворению цинка и сопровождается образованием пористой, лишенной цинка медной массы, имеющей низкие механические свойства. Эта масса быстро разрушается с образованием на поверхности меди значительных поражений, а в ряде случаев и сквозных отверстий.

Таким образом, при протекании процесса селективной коррозии за счет предпочтительного вымывания с поверхности ионов цинка образуется развитая, постоянно обновляющаяся поверхность практически чистой меди (Фиг. 1), что ускоряет процесс ее растворения и предотвращает образование пассивирующего слоя на поверхности.

Как было неожиданно обнаружено в настоящем изобретении, указанный выше эффект, являющийся негативным с точки зрения эксплуатации изделий из латуни, может играть положительную роль с точки зрения применения латуни в составе кровельных гранул. В настоящем изобретении было показано, что, введя в состав керамизированного слоя кровельной гранулы высокодисперсный порошок медно-цинковой латуни в качестве биоцида, можно получить гранулу, обладающую хорошими биоцидными свойствами, сохраняющимися в течение продолжительного времени.

Кроме того, в данном случае цинковая составляющая не снижает скорость растворения меди, а значительно ее повышает, позволяя использовать синергический эффект воздействия ионов меди и цинка на рост сине-зеленых бактерий.

Настоящее изобретение предлагает биоцидные гранулы, где в отличие от прототипа применяют только коммерчески доступные продукты, в частности медно-цинковые сплавы, например, пигменты STAND ART Lack L 900 Rich Gold Bronze Powder (70% Cu, 30% Zn) или STAND ART Lac L 900 Rich Pale Gold Bronze Powder (85% Cu, 15% Zn), в которых медианный размер частиц составляет 32,0-38,0 μm (мкм). Данные марки медно-цинковых сплавов приведены лишь в качестве примеров и не являются ограничивающими. В качестве медно-цинковых сплавов в настоящем изобретении могут быть использованы любые марки латунных порошков, имеющие указанные характеристики.

Для производства биоцидных кровельных гранул в соответствии с предложенным техническим решением могут быть использованы следующие основные сырьевые компоненты:

a. порода камня, в качестве минеральной основы;

b. жидкое натриевое стекло;

c. каолин;

d. необязательно пигменты;

а. Породы камня, подходящие для производства кровельных гранул:

- базальты;

- андезиты;

- диабазы;

- нефелиновые сиениты;

- туфы и порфириты.

Основные характеристики пород:

- способность полностью задерживать ультрафиолетовое излучение;

- химическая и физическая инертность достаточная для

a. стойкости при кислотных дождях;

b. отсутствия высолов;

c. стойкости к циклам замораживания/размораживания;

d. стойкости к циклам намокания/высыхания;

e. отсутствия ржавчины;

- низкая пористость, которая обеспечивает

a. достаточную прочность;

b. адгезию керамической оболочки и камня;

c. оптимальный расход краски для обеспечения заданного покрытия;

- стойкость к экстремально высоким температурам;

- твердость, необходимую для

a. стойкости к разрушению при процессе покраски;

b. стойкости к разрушению при транспортировке и нанесении на черепицу;

- высокая плотность для обеспечения веса черепицы, которая препятствует от задирания ветром и удержания в приклеенном состоянии во время всего жизненного цикла черепицы;

- оптимальная, кубическая форма при дроблении, для обеспечения ровного нанесения гранул, укрывистости и последующего отсутствия бликов на крыше, вызванных дезориентированным положением гранул.

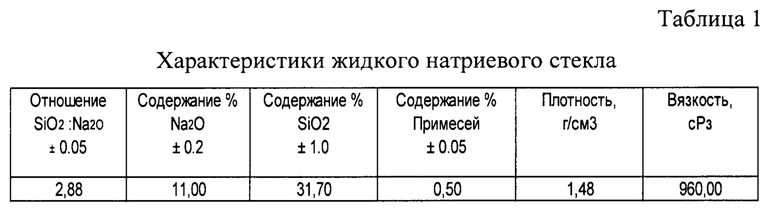

b. Жидкое натриевое стекло

Жидкое натриевое стекло является раствором силиката натрия в воде. Для производства керамических кровельных гранул может применяться жидкое стекло со следующими характеристиками:

c. Каолин

Главная составляющая каолина - минерал каолинит, продукт естественного разрушения полевых шпатов. С химической точки зрения каолинит - это гидратированная связка глинозема Al2O3 с кремнеземом SiO2. Как и всякая глина, каолин богат примесями, которые влияют на его цвет. Каолин широко используется в силикатных красках. Его используют в качестве наполнителя, разбавителя, отощителя или адсорбента, а также реагент определяющий нерастворимость керамической оболочки кровельных гранул после обжига.

d. Пигменты

Для производства кровельных керамических гранул могут быть использованы неорганические жаропрочные пигменты, такие как сажа (технический углерод), диоксид титана, оксид хрома, желтый оксид железа, ультрамариновый синий, красный оксид железа, металлический феррит и т.д, а также их смеси.

В соответствии с предложенным техническим решением гранулы покрывают по меньшей мере одним или двумя керамизированными слоями (варианты). Керамизированный слой содержит от приблизительно 3 кг до приблизительно 30 кг на тонну основы, предпочтительно от приблизительно 4,5 кг до приблизительно 8 кг на тонну основы или 30 кг биоцида, в качестве которого используют мелкодисперсный латунный порошок с размерами частиц от 5 мкм до 75 мкм, в котором содержание цинка составляет от приблизительно 15 мас. % до приблизительно 40 мас. %, более предпочтительно до приблизительно 30 мас. %.

В соответствии с изобретением гранулы могут содержать также второй керамизированный слой, который наносят поверх первого керамизированного слоя. Второй керамизированный слой необязательно может содержать биоцид и необязательно может содержать пигмент.

Если второй керамизированный слой не содержит биоцид, то этот слой служит для замедления диффузии ионов меди к поверхности и обеспечения, таким образом, более длительной биоцидной активности гранул. Кроме того, отсутствие порошка биоцида и присутствие пигмента в верхнем слое гранул позволяет окрасить их в цвета, совпадающие с цветами стандартных небиоцидных гранул, что существенно расширяет область их применения.

В соответствии с изобретением латунный порошок должен быть мелкодисперсным, т.е. имеющим размер частиц не более, чем частицы остальных пигментов, для того чтобы частицы не оседали в краске, т.е. размером от 5 до 75 мкм, и иметь развитую поверхность частиц, которая необходима для обеспечения необходимого биоцидного эффекта гранул.

В соответствии с изобретением содержание цинка в медно-цинковом (латунном порошке) сплаве составляет от 15 мас. % до 40 мас. %, предпочтительно до 30 мас. %.

Содержание цинка в указанном сплаве должно составлять от приблизительно 15 мас. %, так как эффект селективной коррозии (обесцинкивания латуней) начинает проявляться при содержании меди в латуни меньше или равном приблизительно 85%, т.е. для двухкомпонентной системы медь-цинк при содержании цинка от приблизительно 15% и более (Лучкин Р.С.Коррозия и защита металлических материалов (структурные и химические факторы): электронное учебное пособие / Тольятти: Изд-во ТГУ, 2017, с. 239).

Однако при слишком большом увеличении содержания цинка в сплаве снижается общее количество основного биоцида - меди, которое способно потенциально выделиться, что может отрицательно сказываться на эффективности проявления гранулами их биоцидных свойств. Поэтому содержание цинка в латунном порошке 15-40 мас. %, более предпочтительно 15-30 мас. %, можно считать целесообразным рекомендованным диапазоном.

Настоящее изобретение описывает несколько типов биоцидных гранул для различных вариантов их применения:

1) биоцидные гранулы, предназначенные для применения без блендирования (без смешивания) с рядовыми гранулами, не содержащими в своем составе биоцид.

2) биоцидные гранулы, предназначенные для применения с блендированием (смешиванием) с рядовыми гранулами.

При использовании биоцидных гранул без блендирования содержание латунного порошка в составе гранул составляет от приблизительно 3 кг до приблизительно 10 кг на тонну основы, предпочтительно от приблизительно 4,5 кг до приблизительно 8 кг на тонну основы.

Содержание латунного порошка в составе гранул от 4,5 кг до 8 кг на тонну гранул является оптимальным и подобрано экспериментальным путем. Меньшее количество порошка не обеспечивает достаточную защиту кровли от биообрастания, в то же время большее его количество нецелесообразно по экономическим причинам.

При таком довольно низком содержании латунного порошка, достаточном для защиты от биообрастания только самой биоцидной гранулы, можно легко окрашивать керамическую оболочку в любой цвет или оставлять ее неокрашенной с естественным цветом минеральной основы.

Кроме того, в этом случае при применении биоцидных гранул не требуется этап смешивания их с рядовыми гранулами, что сокращает стоимость производства конечного продукта - биоцидных гранул, готовых к использованию.

Для вариантов использования биоцидных гранул с блендированием содержание латунного порошка в составе гранул свыше 10 кг на тонну основы, поскольку биоцидные гранулы применяют в смеси с рядовыми гранулами.

В настоящем изобретении предложены биоцидные гранулы для их нанесения с блендированием в соотношении:

а) 20:80, т.е. смесь, в которой на 20 кг биоцидных гранул приходится 80 кг рядовых гранул, при этом содержание латунного порошка в составе биоцидной гранулы составляет приблизительно 30 кг на тонну основы;

б) 10:90, т.е. смесь, в которой на 10 кг биоцидных гранул приходится 90 кг рядовых гранул, при этом содержание латунного порошка в составе биоцидной гранулы составляет приблизительно 60 кг на тонну основы.

Ввести в один слой покрытия более 30 кг/т латунного порошка технически сложно, поэтому в последнем случае наносится два керамических покрытия с содержанием латуни приблизительно 30 кг/т в каждом из них. Два керамизированных слоя гранул, каждый из которых содержит биоцид, может быть покрыт третьим керамизированным слоем, не содержащим биоцид, для придания гранулам заданного цвета.

Приведенные количества биоцида в составе биоцидной гранулы не являются ограничивающими, поскольку при необходимости можно получить гранулы с другими количествами биоцида в пределах заявленного диапазона для их применения как с блендированием, так и без него.

Применяемый латунный порошок имеет красящую способность значительно ниже, чем оксид меди, что позволяет снизить затраты на достижение заданного цвета с помощью минеральных пигментов.

Для обеспечения миграции ионов меди через внешнюю оболочку, образованную последующими керамизированными слоями, не содержащими биоцид, в нее вводят разрыхлители. В качестве разрыхлителей могут использоваться любые подходящие для этих целей вещества, такие как, например, смесь пербората натрия тетрагидрата и борной кислоты, азид натрия (NaN3) или борогидрид натрия (NaBH4). Данные примеры также не являются ограничивающими спектр подходящих для этой цели разрыхлителей.

Способ получения биоцидных кровельных гранул в соответствии с изобретением состоит в следующем. Предварительно раздробленная и отсортированная до необходимого фракционного состава гранул горная порода отправляется на дальнейшую обработку. Затем гранулы предварительно нагревают в сушильном барабане. Для этого фракция минеральной основы - горной породы (камня) ровным потоком с помощью весового конвейера отправляется из накопительного бункера в сушильный барабан попутного нагрева с внутренней температурой 200-230°C. При этом гранулы нагреваются до 120°C. После сушильного барабана посредством ковшового элеватора неокрашенные гранулы отправляются в промежуточный бункер для последующего дозирования с помощью весового контейнера в роторный смеситель.

Далее на гранулы наносят композицию (раствор), состоящую из каолина (минерального наполнителя), жидкого стекла, латунного порошка, воды и необязательно пигмента или смеси пигментов и диспергатора. Затем гранулы обжигают для образования на их поверхности по меньшей мере одного керамизированного слоя.

В случае применения в композиции пигментов для придания гранулам заданного цвета используют диспергаторы, которые служат для распределения пигмента (смеси пигментов) в композиции (красящем растворе). В качестве диспергаторов могут быть использованы любые подходящие для этой цели вещества, в том числе лигносульфонат, водные дисперсии полимеров, например, полиакрилата натрия, и другие. Лигносульфонат - побочный продукт переработки древесины. Технические лигносульфонаты представляют собой смесь солей лигносульфоновых кислот (с примесью редуцирующих и минеральных веществ), получаемых из щелоков бисульфитной варки целлюлозы. Данные примеры также не являются ограничивающими весь спектр подходящих для этой цели диспергаторов.

Приготовление композиции, образующей в дальнейшем керамизированный слой на поверхности гранул, осуществляют отдельно в вертикальном миксере, оснащенном скоростной мешалкой для лучшего диспергирования. Компоненты подаются в миксер в следующем порядке:

1. 50% воды

2. Жидкое натриевое стекло

3. 50% воды

4. Каолин Перемешивание 15-20 мин.

5. Биоцид и/или пигмент (необязательно)

6. Диспергатор (в случае использования пигмента)

Перемешивание 30 мин (в случае применения пигмента и диспергатора).

Дозирование ингредиентов композиции для образования керамизированного слоя происходит с помощью тензодатчиков, установленных в основании вертикального миксера. Для малых доз ингредиентов используют ручное дозирование.

В случае применения в способе получения пигмента для придания гранулам заданного цвета после окончания перемешивания пигмента и диспергатора осуществляют проверку пробы композиции на соответствие заданному цвету. Если проба красящей композиции (раствора) соответствует контрольному образцу, то раствор перекачивают в расходную емкость, которая устанавливается на уровне барабанного смесителя.

При переходе с цвета на цвет система приготовления красящего раствора (т.е. композиции, содержащей пигмент или их смесь и диспергатор) требует промывки. Вертикальный миксер и расходная емкость промывают горячей водой с помощью специального промывочного устройства с вращающимися форсунками. Грязная вода после промывки емкостей для краски отправляется в фильтры грубой и тонкой очистки, после чего может быть использована повторно, для приготовления черных и серых тонов краски.

Процесс нанесения композиции для образования керамизированного слоя начинается с подачи в барабанный смеситель предварительно нагретых до 100-120°C гранул и этой композиции, в том числе красящей композиции, с заданной производительностью. Продвижение гранул вдоль смесителя осуществляется за счет наклона барабана на 4° по ходу движения материала.

Красящая композиция (раствор) представляет собой смесь каолина (минерального наполнителя), жидкого стекла, пигмента или их смеси и диспергатора. Интенсивность окраски задается соотношением между расходом красящего раствора и количеством загружаемой в смеситель породы.

На протяжении всей длины в смесителе установлены лопатки различной конфигурации для обеспечения хорошего перемешивания гранул с наносимой композицией. При соблюдении параметров температуры входящих гранул и дозирования композиции для образования керамизированного слоя, в том числе красящего раствора, на выходе из смесителя должны получаться гранулы с хорошим распределением композиции на их поверхности, в том числе хорошо окрашенные гранулы с качеством окрашивания более 70% покрытия.

Запекание гранул с нанесенной на них композицией происходит в печи при температуре теплоносителя 900-980°C при противоточном нагреве. Расположенные на внутренних стенках лопатки обеспечивают пересыпание гранул по мере продвижения гранул вдоль печи для обеспечения наибольшего контакта с горячим воздухом. Движение материала осуществляется за счет наклона барабана на 4° по ходу движения материала. Производительность задается скоростью вращения барабана. С точки зрения осуществления процесса, печь предназначена для нагревания кровельных гранул с объемным весом 1400-1700 кг/м3 при заданной производительности от 50°С до максимальной температуры 550°С при использовании природного газа.

Затем непосредственно после печи гранулы поступают в холодильник для охлаждения. Продвижение охлаждаемых гранул по холодильнику осуществляется за счет наклона барабана на 4° по ходу движения материала. Производительность задается скоростью вращения барабана.

С точки зрения осуществления процесса холодильник предназначен для охлаждения кровельных гранул с объемным весом 1400-1700 кг/м3 при заданной производительности, от температуры 550°С до температуры 80°С. Охлаждение внутри барабана осуществляется за счет испарения подаваемой в холодильник воды и движения воздуха, которое создается вентилятором.

Далее охлажденные и очищенные гранулы поступают на узел постобработки, в котором осуществляют постобработку полученных (в том числе окрашенных) гранул для предотвращения процесса натирания пыли во время транспортировки, улучшения адгезии к основанию, придания водоотталкивающих свойств гранулам и необязательно обеспечения биоцидной активности кровельных гранул в начальный период эксплуатации, когда эффективная концентрация ионов меди и цинка в окологранульном пространстве может быть еще не достигнута.

Для предотвращения процесса натирания на гранулы пыли во время транспортировки используют различные вещества, такие как латексы или различные виды индустриальных масел. Для этой цели могут быть использованы любые подходящие латексы, обычно применяемые при производстве кровельных гранул, такие как поли(мет)акрилатные продукты, включая водные дисперсии полиметилметакрилата, сополимеров метилметакрилата и алкилакрилатов, таких как этилакрилат и бутилакрилат, и сополимеров акрилатных и метакрилатных мономеров с другими мономерами, например, стиролом. Одним из таких подходящих латексов является, например, латекс марки Acronal, такой как Acronal А754 - сополимер эфиров акриловой и метакриловой кислоты. Также может быть использовано любое индустриальное масло, такое как, например, марки И-20А.

Для улучшения адгезии к основанию и придания гранулам водоотталкивающих свойств в предложенном техническом решении используют гидрофобизаторы, в качестве которых могут применяться любые приемлемые гидрофобизаторы, например, различные силиконовые эмульсии и т.п., в том числе эмульсии марок Silres, такая как Silres 5137. Необходимо понимать, что указанные выше примеры компонентов не являются исчерпывающими.

На этапе постобработки гранул необязательно используют органический биоцидный компонент, который, в случае его использования, во-первых, расширяет диапазон биоцидного действия гранул, а, во-вторых, обеспечивает биоцидную активность кровельных гранул в начальный период эксплуатации, когда эффективная концентрация ионов меди и цинка в окологранульном пространстве может быть еще не достигнута.

В качестве органических биоцидных компонентов могут быть использованы гексагидро-1,3,5-трис(2-гидроксиэтил) -S-триазин, гексагидро-1,3,5-триэтил-триазин, 2-(трет-бутиламино)-4-хлор-6-(этиламино)-S-триазин, тетрагидро-3,5-диметил-2Н-1,3,5-тиадиазин-2-тион, 3-йод-2-пропилбутилкарбамат, диметилдитиокарбамат натрия, динатрийдиенилдикарбонат, динатрийцианотиомидокарбамат, метилдитиокарбамат, диметилдитиокарбамат калия, 2,2-дибром-3-нитрипропионамид, 2,2-дибром-2-нитроэтанол, 2-бром-2-нитро-1,3-пропандиол, 4,5-дихлор-2-н-октил-4-изотиазолин-3-он, 2-метил-2,3-дигидроизотиазол-3-он, 5-хлор-2-метил-4-изотиазолин-3-он, 2-н-октил-4-изотиазолин-3-он, хлораллил-3,5,7-азонийадамантанхлорид, сульфат тетракисгидроксиметилфосфония, поли(оксиэтилен(диметилимино)этилен-(диметилимино)этилендихлорид, дидецилдиметиламмонийхлорид и додецилгуанидин гидрохлорид или другой традиционный органический биоцид.

Однако указанные выше вещества быстро вымываются с поверхности гранул (обычно в течение 1 года). Поэтому в качестве более предпочтительной им альтернативы предлагается использовать иногенные положительно заряженные полимеры, содержащие кватернизированный атом азота, в частности поли-N-этил-4-винилпиридиний бромид, полидиметилдиаллиаммоний хлорида, полимеры на основе эпихлоргидрина и диметиламина, а также их интерполиэлектролитные комплесы с анионными полимерами и анионными поверхностно-активными веществами. Такие комплексы прочно закрепляются на поверхности гранул и обеспечивают долговременную биоцидную активность гранул. В сочетании с биоцидной активностью ионов меди и цинка достигается защита гранул от более широкого спектра микроорганизмов на более длительный срок (до 10 лет). Необходимо понимать, что указанные выше примеры компонентов также не являются исчерпывающими.

Узел постобработки состоит из накопительного бункера, весового конвейера, двухвального смесителя, сушильного барабана и барабанного холодильника. В двухвальном смесителе происходит нанесение раствора латекса или индустриального масла, гидрофобизатора и необязательно органического биоцидного компонента на полученные биоцидные гранулы.

В отдельно стоящем сосуде готовят композицию из латекса или индустриального масла, гидрофобизатора и необязательно органического биоцидного компонента, которую затем подают в миксер насосом-дозатором.

В случае применения индустриального масла сушка гранул не требуется.

При использовании на этапе постобработки вместо индустриального масла латекса осуществляют сушку гранул с нанесенным на этом этапе составом при температуре 120°С в сушильном барабане с попутным нагревом. После сушки обработанные гранулы имеют температуру 110-120°С и требуют охлаждения во избежание проблем при упаковке готовых гранул в полиэтиленовые мешки. Для охлаждения до 70°С гранулы проходят через барабанный холодильник и подают на затарочную установку или на складирование в силосы.

Изобретение иллюстрируется следующими примерами.

Пример 1.

Для получения керамизированного слоя на 1000 г нагретых до 120°С неокрашенных гранул наносят композицию, состоящую из предварительно перемешанных 13 г воды, 20 г натриевого жидкого стекла, 13 г каолина и 4,5 г STANDART Lac L 900 Rich Gold Bronze Powder с содержанием 70% Cu и 30% Zn. Полученные гранулы подвергают обжигу в течение 20 минут при температуре 500°С и затем охлаждают до 80°С. На этапе постобработки на полученные керамизированные гранулы наносят раствор, состоящий из 3 г индустриального масла и гидрофобизатора SILRES® BS 290 в количестве 0,2 г. Сушка в этом случае не требуется.

Пример 2

Гранулы получают в соответствии со способом из примера 1. При этом в состав композиции дополнительно диспергатор TEGO® Dispers 715 W, а на этапе постобработки вместо индустриального масла используют латекс Acronal А754, а также дополнительно вводят воду и органический биоцидный компонент полиэлектролитный комплекс "Нарат".

Пример 3

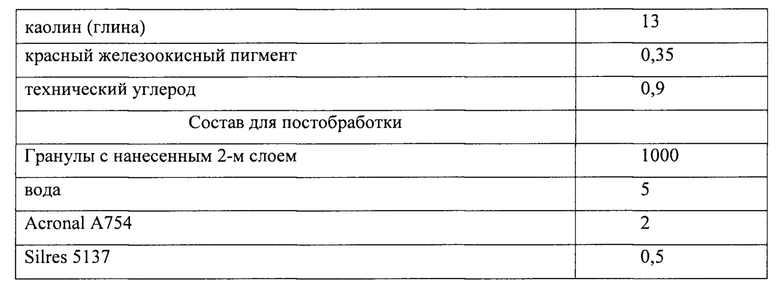

В качестве первого слоя на 1000 г нагретых до 120°С неокрашенных гранул наносят композицию, состоящую из предварительно перемешанных воды, лигносульфоната, натриевого жидкого стекла, каолина, красного железоокисного пигмента, технического углерода и латунного порошка в указанных количествах. Полученные гранулы подвергают обжигу в течение 20 минут при температуре 500°С и затем охлаждают до 80°С.

Для нанесения второго слоя гранулы разогревают до 120°С, наносят композицию, состоящую из предварительно перемешанных воды, натриевого жидкого стекла, каолина, тетрагидрата пербората натрия, борной кислоты, красного железоокисного пигмента и технического углерода. Полученные гранулы подвергают обжигу в течение 20 минут при температуре 500°С и затем охлаждают до 80°С.

На этапе постобработки на керамизированные гранулы наносят композицию, состоящую из воды, Acronal А754 и Silres 5137. Полученные гранулы сушат при 120°С.

Пример 4

В качестве первого слоя на 1000 г нагретых до 120°С неокрашенных гранул наносят композицию, состоящую из предварительно перемешанных 15 г воды, 24 г натриевого жидкого стекла, 15 г каолина и 8 г STAND ART Lac L 900 Rich Gold Bronze Powder с содержанием 85% Cu и 15% Zn. Полученные гранулы подвергают обжигу в течение 20 минут при температуре 500°С и затем охлаждают до 80°С.

Для нанесения второго слоя гранулы разогревают до 120°С, наносят композицию, состоящую из предварительно перемешанных 15 г воды, 24 г натриевого жидкого стекла, 15 г каолина и 8 г STAND ART Lac L 900 Rich Gold Bronze Powder с содержанием 85% Cu и 15% Zn. Полученные гранулы подвергают обжигу в течение 20 минут при температуре 500°С и затем охлаждают до 80°С.

В качестве третьего слоя на предварительно разогретые гранулы наносят композицию из 13 г воды, 0,4 г пербората натрия тетрогидрата, 0,4 г борной кислоты, 0,2 г лигносульфоната, 20 г натриевого жидкого стекла, 13 г каолина, 0,3 г желтого железоокисного пигмента, 1,5 г красного железоокисного пигмента, 0,6 г диоксида титана и 0,7 г технического углерода. Полученные гранулы подвергают обжигу в течение 20 минут при температуре 500°С и затем охлаждают до 80°С.

На этапе постобработки на керамизированные гранулы наносят композицию, состоящую из 5 г воды, 2 г Acronal А754 и Silres 5137. Полученные гранулы сушат при 120°С.

Пример 5

Гранулы получают в соответствии со способом из примера 2.

Пример 6

Гранулы получают в соответствии со способом из примера 2.

Полученные биоцидные кровельные гранулы имеют удовлетворительную стойкость к атмосферным воздействиям для нахождения на кровельном материале в качестве защитного слоя на протяжении всего срока службы.

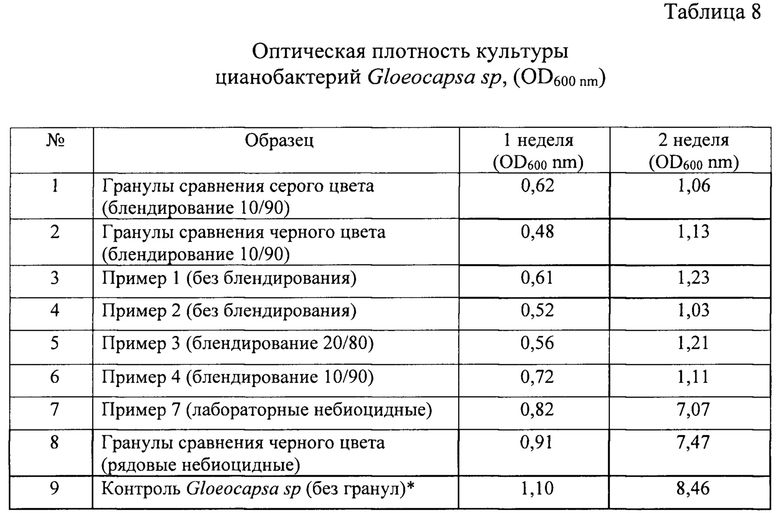

Для оценки устойчивости полученных гранул к биопоражению (биообрастанию) было проведено тестирование 8 образцов кровельных гранул, из которых 2 образца биоцидных гранул (№1) и (№2), черного и серого цветов, соответственно, являются продуктами лидера индустрии кровельных гранул. Эти гранулы, состав которых компанией не раскрывается, обычно применяются для защиты кровли от биообрастания, поэтому были взяты для сравнения с гранулами, полученными в соответствии с настоящим изобретением.

В качестве образцов гранул по настоящему изобретению были протестированы гранулы, состав и способ получения которых представлен в примерах 1-4.

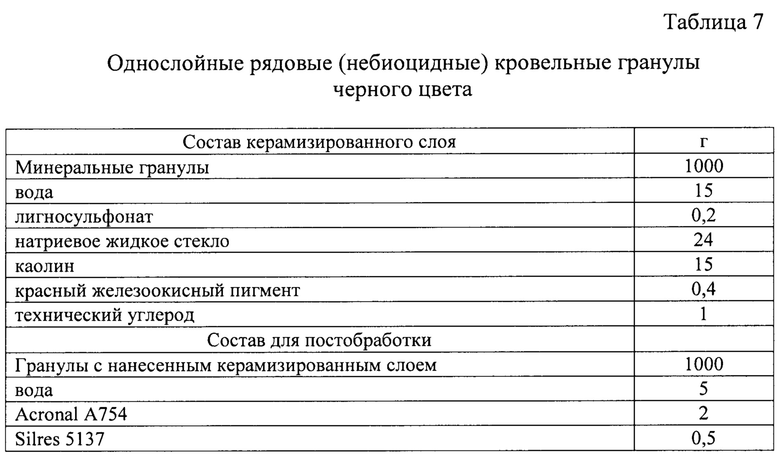

Кроме того, для сравнения биоцидных гранул с гранулами, не содержащими биоцид, по их устойчивости к биопоражению, были также протестированы гранулы, не содержащие биоцид, состав которых приведен в таблице 7.

Пример 7

Биоцидную устойчивость образцов проверяли на культуре цианобактерий Gloeocapsa sp, полученной из коллекции культур IPASS микроводорослей института физиологии растений им. К.И. Тимирязева РАН. Регистрационный номер в коллекции IPASS: IPPAS В-1203. Штамм Gloeocapsa sp, был выбран в качестве объекта исследований как один из основных видов микроводорослей, поражающих кровельные и дорожные покрытия.

Оценку устойчивости тестируемых гранул к биопоражению цианобактериями Gloeocapsa sp.проводили на основании результатов измерения оптической плотности бактерий, культивируемых в присутствии гранул, измеренной при длине волны проходящего света 600 нм на планшетном ридере CLARIOStar. Измеренная оптическая плотность отражает концентрацию клеток бактерий в среде. По существу, в данном случае оптическую плотность культуры определяет эффект светорассеивания, при этом светорассеивание, в свою очередь, прямо пропорционально концентрации клеток бактерий в среде. Таким образом, чем выше измеренная оптическая плотность культуры бактерий, тем больше масштаб биообрастания (биопоражения).

Исследования проводили в 24-луночных планшетах в присутствии 2 мл приготовленной культуры Gloeocapsa sp, в BG-11 среде, разбавленной со средой «городской дождь» в отношениии 1:1. Начинали эксперимент со стартовой оптической плотностью бактериальной культуры 0,01 ОЕ/600 нм.

Отбор проб проводили 1 раз в неделю в течение 2х недель. Перед забором проб от каждого тестируемого образца гранул бактериальную культуру равномерно перемешивали методом пипетирования 5 раз пипеткой типа Эппендорф объемом 1 мл, затем отбирали 100 микролитров пробы и переносили в 96-луночный планшет для последующих спектрофотометрических измерений. Измерение каждой пробы проводили в трех повторах. Исследования проводили в стационарном боксе микробиологической безопасности БМБ-П, обеспечивающим имитацию природных климатических условий в лаборатории, включая стерильность, постоянные влажность и температуру.

Каждый образец гранул в количестве 600 мг тестировали в трех повторах. Перед началом эксперимента гранулы стерилизовали 70% этиловым спиртом путем интенсивного перемешивания на вортексе в течение 5 минут с последующей трехкратной промывкой дистиллированной водой при интенсивном перемешивании. Планшеты устанавливали на роторную качалку и проводили мониторинг биозащитного действия гранул в течение 2х недель при непрерывном перемешивании гранул в 24-луночном планшете при скорости ротации 100 об/мин.

Перед измерением на планшетном ридере CLARIOStar производили шейкирование планшета в течение пяти минут при скорости 550 об/мин, что позволяло обеспечить равномерное распределение культуры цианобактерий в ячейке.

Результаты исследований представлены в таблице 8.

* - питательная среда с бактериями Gloeocapsa sp

В результате проведенных исследований было установлено, что образцы №1-6 биоцидных кровельных гранул, полученных в соответствии с изобретением и имеющихся в настоящее время на рынке, демонстрируют сравнительно одинаковые по стойкости к биопоражению результаты, поэтому можно утверждать, что покрытия с применением полученных в соответствии с заявленным изобретением биоцидных гранул будут устойчивы к биообрастанию в течение сравнимого с эталоном (гранулами сравнения) срока.

При сравнении биоцидных гранул с рядовыми видно, что оптическая плотность в присутствии последних возрастает значительнее, что также свидетельствует об успешной работе биоцидных гранул, полученных в соответствии с заявленным изобретением.

В то же время в отличие от гранул, описанных в прототипе, в которых в качестве биоцида используется уникальный медный сырьевой компонент, в гранулах по изобретению применяется коммерчески доступный сплав меди и цинка в виде латунного пигмента.

Таким образом, настоящее изобретение обеспечивает получение биоцидных кровельных гранул, при этом повышается технологичность гранул, в том числе путем применения коммерчески доступных компонентов и простым в осуществлении и экономически выгодным способом. Кроме того, в некоторых вариантах осуществления обеспечивается дополнительное снижение стоимости применения биоцидных гранул за счет исключения этапа равномерного распределения биоцидных гранул среди рядовых и обильного увлажнения поверхности кровли интенсивными дождями для распределения активных ионов среди рядовых гранул для дальнейшей успешной эксплуатации гранул на поверхности кровли.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ ОТ БИООБРАСТАНИЯ | 2015 |

|

RU2588225C1 |

| Элемент кровли и способ его изготовления | 2002 |

|

RU2224855C2 |

| Универсальная композиция покрытия против обрастания и коррозии для воздушного и подводного нанесения | 2023 |

|

RU2813094C1 |

| КОМПОЗИЦИЯ (СОСТАВ) ДЛЯ ПРОТИВОГРИБКОВОЙ ОБРАБОТКИ НАБУХАЮЩИХ ПОКРЫТИЙ | 2022 |

|

RU2800456C2 |

| МНОГОСЛОЙНОЕ КОМБИНИРОВАННОЕ ПРОТИВООБРАСТАЮЩЕЕ ПОКРЫТИЕ, ОБЕСПЕЧИВАЮЩЕЕ РЕПЕЛЛЕНТНО-ХЕМОБИОЦИДНУЮ ЗАЩИТУ | 2011 |

|

RU2478114C1 |

| ПРОТИВООБРАСТАЮЩЕЕ АНТИКОРРОЗИОННОЕ ПОКРЫТИЕ САМОПОЛИРУЮЩЕГОСЯ ТИПА С ИНКАПСУЛИРОВАННЫМ БАКТЕРИАЛЬНЫМ ЭКСТРАКТОМ | 2022 |

|

RU2791236C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПРОТИВООБРАСТАЮЩЕГО ПОКРЫТИЯ И ЕЕ ПРИМЕНЕНИЕ НА ИСКУССТВЕННЫХ КОНСТРУКЦИЯХ | 2005 |

|

RU2415168C2 |

| СПОСОБ ЗАЩИТЫ ОТ БИООБРАСТАНИЯ | 2015 |

|

RU2588253C1 |

| Биоцидная добавка из композитных наночастиц и способ ее получения | 2022 |

|

RU2800799C1 |

| Способ защиты от биообрастаний с использованием покрытия из поливинилформаля и наночастиц серебра | 2024 |

|

RU2826733C1 |

Группа изобретений относится к биоцидным кровельным гранулам и способу их получения и может быть использовано для защиты кровельных и фасадных материалов, в том числе на основе битумно-полимерного основания. Биоцидная кровельная гранула выполненная с основой из раздробленной горной породы, покрытой керамизированным слоем из композиции, включающей каолин, жидкое стекло и биоцид – латунный порошок, представляющий собой медно-цинковый сплав, с размерами частиц от 5 мкм до 75 мкм, в котором содержание цинка составляет от 15 мас.% до 30 мас.%, при этом количество биоцида составляет от 4,5 кг до 30 кг на тонну основы. Биоцидная кровельная гранула, выполненная с основой из раздробленной горной породы, покрытой по меньшей мере двумя керамизированными слоями из композиции, включающей каолин, жидкое стекло и биоцид – латунный порошок, представляющий собой медно-цинковый сплав, с размерами частиц от 5 мкм до 75 мкм, в котором содержание цинка составляет от 15 мас.% до 30 мас.%, а количество биоцида составляет больше 30 кг, но меньше или равное 60 кг на тонну основы. Группа изобретений развита в зависимых пунктах формулы. Технический результат – получение биоцидных кровельных гранул, имеющих высокие показатели высвобождения биоцидных ионов для противодействия биообрастанию в течение продолжительного времени, повышение технологичности их производства. 3 н. и 12 з.п. ф-лы, 1 ил., 9 табл., 7 пр.

1. Биоцидная кровельная гранула, которая содержит основу из раздробленной горной породы, покрытую по меньшей мере одним керамизированным слоем из каолина, жидкого стекла и биоцида, отличающаяся тем, что в качестве биоцида содержит латунный порошок, представляющий собой медно-цинковый сплав, с размерами частиц от 5 мкм до 75 мкм, в котором содержание цинка составляет от 15 мас. % до 30 мас. %, при этом количество биоцида составляет от 4,5 кг до 30 кг на тонну основы.

2. Биоцидная кровельная гранула по п. 1, отличающаяся тем, что количество биоцида составляет от 4,5 кг до 8 кг на тонну основы.

3. Биоцидная кровельная гранула по п. 1, отличающаяся тем, что количество биоцида составляет 30 кг на тонну основы.

4. Биоцидная кровельная гранула по п. 3, отличающаяся тем, что применяется в смеси с гранулами, не содержащими биоцид, в соотношении 20 биоцидных гранул на 80 гранул, не содержащих биоцид.

5. Биоцидная кровельная гранула, которая содержит основу из раздробленной горной породы, отличающаяся тем, что гранула покрыта по меньшей мере двумя керамизированными слоями из каолина, жидкого стекла и биоцида, причем в качестве биоцида содержит латунный порошок, представляющий собой медно-цинковый сплав, с размерами частиц от 5 мкм до 75 мкм, в котором содержание цинка составляет от 15 мас. % до 30 мас. %, а количество биоцида составляет больше 30 кг, но меньше или равное 60 кг на тонну основы.

6. Биоцидная кровельная гранула по п. 5, отличающаяся тем, что количество биоцида составляет 60 кг на тонну основы.

7. Биоцидная кровельная гранула по п. 6, отличающаяся тем, что применяется в смеси с гранулами, не содержащими биоцид, в соотношении 10 биоцидных гранул на 90 гранул, не содержащих биоцид.

8. Биоцидная кровельная гранула по п. 1 или 5, отличающаяся тем, что в состав керамизированного слоя дополнительно входит пигмент или их смесь, а также диспергатор.

9. Биоцидная кровельная гранула по п. 1 или 5, отличающаяся тем, что дополнительно включает керамизированный слой из каолина, жидкого стекла, пигмента или их смеси и диспергатора, нанесенный на поверхность гранулы.

10. Биоцидная кровельная гранула по п. 1 или 5, отличающаяся тем, что поверхность гранулы дополнительно покрыта составом для постобработки, содержащим латекс или индустриальное масло, а также гидрофобизатор.

11. Биоцидная кровельная гранула по п. 10, отличающаяся тем, что состав для постобработки дополнительно содержит органический биоцидный компонент.

12. Способ получения биоцидных кровельных гранул по п. 1 или 5, в котором на предварительно нагретую раздробленную и отфракционированную горную породу наносят композицию, содержащую каолин, жидкое стекло и биоцид, осуществляют обжиг гранул для образования керамизированного слоя.

13. Способ получения биоцидных кровельных гранул по п. 12, отличающийся тем, что на поверхность гранулы дополнительно наносят красящую композицию из каолина, жидкого стекла, пигмента или их смеси и диспергатора для придания цвета и осуществляют обжиг окрашенных гранул.

14. Способ получения биоцидных кровельных гранул по п. 12 или 13, отличающийся тем, что дополнительно включает этап постобработки, на котором поверхность гранулы покрывают составом, содержащим латекс или индустриальное масло, а также гидрофобизатор.

15. Способ получения биоцидных кровельных гранул по п. 14, отличающийся тем, что состав для постобработки дополнительно содержит органический биоцидный компонент.

| US 2004139886 A1, 22.07.2004 | |||

| US 6214466 B1, 10.04.2001 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Состав защитного слоя кровельного битуминозного материала | 1989 |

|

SU1761904A1 |

| КЕРАМИЧЕСКОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2478597C2 |

| US 3507676 A1, 21.04.1970. | |||

Авторы

Даты

2019-07-01—Публикация

2018-09-14—Подача