Изобретение относится к способам получения микро- и нанопрофилей (с характерным разрешением по плоскости от сотен нанометров, по глубине от десятков нанометров до нескольких микрон) заданной конфигурации на поверхности преимущественно щелочно-силикатных стёкол, широко используемых в промышленности. Полученные микропрофилированные щелочно-силикатные стёкла могут быть использованы в устройствах для оптики и фотоники, в том числе в качестве дифракционных элементов, например, линз Френеля.

Известен ряд решений по получению микропрофилей на поверхности стекол: в работе [Domenico Tulli, Shandon D. Hart, Prantik Mazumder, Albert Carrilero, Lili Tian, Karl W. Koch, Ruchirej Yongsunthon, Garrett A. Piech, and Valerio Pruneri, ACS Appl. Mater. Interfaces 2014, 6, 11198−11203] предлагается использовать маску из случайным образом нанесённых микрочастиц для травления стекла с целью получения профиля. Существенным недостатком такого способа является невозможность управлять конфигурацией маски и, соответственно, профиля. В работе [K. M. Davis, K. Miura, N. Sugimoto, and K. Hirao, Optics Letters Vol. 21, Issue 21, pp. 1729-1731 (1996)] для создания структур заданной конфигурации на стекле предлагается использовать модификацию при помощи лазерного пучка. Существенным недостатком этого способа является невысокая скорость обработки. Также к недостаткам относится ограниченное дифракционным пределом разрешение получаемых на поверхности структур и, как следствие, невозможность формирования элементов с характерными размерами существенно меньше длины волны используемого лазера.

За прототип выбран способ термоэлектрической модификации поверхности стекла по патенту США № 9272945 «Thermo-electric method for texturing of glass surfaces», опубл. 01.03.2016 по классам МПК С03С23/00, С03С15/00, С03С19/00. Получение микрорельефа на поверхности стекла осуществляют посредством приложения электрического напряжения (так называемый термический полинг). Для этого поверхность стеклянной подложки и шаблона электрода приводят в контакт при температуре в диапазоне от 20°С до (Tg-200)°С, где Tg - переходная температура стекла, после чего на электрод подают электрическое напряжение в диапазоне от 0.1 до 10 кВ, достаточное для эффективной миграции ионов в пределах стеклянной подложки и формирования рельефа. После завершения процесса на поверхности стекла формируется рельеф в соответствии с профилем анодного электрода. В дальнейшем осуществляют химическое травление поверхности стекла с помощью кислот или их растворов (HF, HCl, H2SO4, HNO3) для увеличения контрастности рельефа. Предложенный метод позволяет переносить профиль электрода на стекло, но имеет существенные недостатки. Во-первых, метод позволяет получить только «позитивное» изображение топографии электрода на поверхности стекла, и, во-вторых, ограничен в латеральном разрешении величиной в 200-300 нанометров. Первое явление связано с фактом, что при химическом травлении в кислоте область, которая не подвергалась воздействию термического полинга, стравливается с большей скоростью, то есть в местах, где электрод касался поверхности (имел локальные выступы), на поверхности стекла после травления возникнут возвышения (A.N.Kamenskii, I.V.Reduto, V.D.Petrikov, A.A.Lipovskii, Optical Materials, 62 (2016), 250-254, doi:10.1016/j.optmat.2016.09.074). Следовательно, топография поверхности будет соответствовать «позитивному» изображению электрода. В этом случае при необходимости локальной модификации поверхности стекла предложенным в прототипе методом, например, создания отдельной дифракционной решетки на небольшой его области, возникает необходимость осуществлять травление стекла по всей площади. Второе явление обусловлено изотропным воздействием кислотного травителя на поверхность стекла, в результате чего все тонкие элементы и острые углы переносимого рельефа шаблона сглаживаются, и стенки становятся более пологими.

Изобретение направлено на упрощение и снижение стоимости технологического процесса профилирования поверхности стекол по заданному шаблону, а также на сокращение времени нанесения микропрофилей.

Технической проблемой заявляемого изобретения является получение профилей глубиной до нескольких микрон на поверхности стекла, повторяющих негативное изображение шаблона-электрода, т.е. таких, при которых локальные выступы на используемом шаблоне-электроде соответствуют углублениям на поверхности стекла.

Технический результат заключается в возможности формирования в стекле нано- и микропрофилей с глубиной рельефа от десятков нанометров до нескольких микрон, геометрия которых соответствует негативному изображению используемого шаблона-электрода. При этом отсутствует необходимость использования сложных технических средств, таких как системы фото- или электронной литографии, системы травления сфокусированным ионным пучком, системы локальной модификации поверхности материалов при помощи лазеров с системами фокусировки излучения и т.д.

Способ микропрофилирования поверхности многокомпонентных стёкол, включающий двухстадийную обработку поверхности стекла, в котором на первой стадии поверхность стекла приводят в контакт с шаблоном с заданным микропрофилем, являющимся анодом, с одной стороны, и с плоским катодом, являющимся подложкодержателем, с другой стороны, помещают в камерную печь, в которой осуществляют нагрев стекла до температуры в диапазоне от 50°С до температуры ниже на 20…30°С переходной температуры стекла, одновременно с нагревом стекла к аноду прикладывают постоянное напряжение 0,1-10 кВ в течение 3-350 минут, после чего образец стекла инерционно охлаждают в камерной печи и снимают электрическое напряжение, на второй стадии образец стекла с модифицированной поверхностью подвергают плазмохимическому травлению при давлении 0,1-10 Па, при котором используют индуктивно-связанную плазму, образующуюся в смеси газов гексафторида серы и кислорода в соотношении 3:1 под воздействием радио-частотного газового разряда, при этом плазмохимическое травление ведут до достижения необходимой глубины заданного микропрофиля.

Благодаря локальному изменению структуры и состава стекла в областях, контактировавших с анодным электродом, последующее плазмохимическое травление будет идти быстрее (см. S. E. Alexandrov, A. A. Lipovskii, A. A. Osipov, I. V. Reduto, and D. K. Tagantsev, Appl. Phys. Lett. 111, 111604 (2017); doi: 10.1063/1.4994082), чем в областях, не подвергнутых электрополевой модификации, что позволит многократно углубить полученный негативный отпечаток электрода на поверхности стекла, и тем самым, существенно увеличить контрастность получаемого профиля. В этом состоит ключевое отличие предлагаемого способа от прототипа, поскольку травление в кислотном травителе, предлагаемое в прототипе, дает обратный результат: при использовании кислотного травителя скорость травления области, которая была в контакте с электродом меньше, чем скорость травления незатронутых областей, и на поверхности появляется позитивное изображение электрода (см. A.N. Kamenskii, I.V. Reduto, V.D. Petrikov, A.A. Lipovskii, «Effective diffraction gratings via acidic etching of thermally poled glass», Optical Materials, (2016) 62, p. 250).

Помимо этого, использование плазмохимического травления, вместо кислотного травления по прототипу, позволяет достичь существенной анизотропии в скоростях травления. Это, в свою очередь, позволит добиться бóльшего пространственного разрешения метода и получения бóльшей крутизны стенок получаемых профилей.

При нагреве стекла до температуры в диапазоне от 50°С до температуры Tg-(20…30)°С, где Tg - переходная температура стекла, происходит увеличение подвижности ионов в стекле, в результате чего под воздействием электрического поля происходит миграция ионов вглубь стекла от поверхности. Чем больше температура, тем выше подвижность ионов, и тем больше глубина модифицированной области при заданном времени термического полинга и напряжении. Следует отметить, что нагрев стекла до температур, близких к Tg, вызывает изменение вязкости стекла, достаточного для того, чтобы начались процессы массопереноса за счет вязкого течения, что может привести к нежелательному изменению геометрии образца и «расплыванию» переносимого микропрофиля. Значительное увеличение подвижности ионов также может привести к электрическому пробою, что пагубно скажется на получаемом профиле.

Изобретение поясняется чертежами:

- на Фиг. 1 схематично изображена установка для электрополевой модификации поверхности стекла, где 1 – образец стекла, 2 – шаблон-электрод с заданным микрорельефом, являющийся анодом, 3 – плоский электрод-подложкодержатель, являющийся катодом, 4 – модифицируемая область стекла, 5 – прижимной механизм, 6 – нагревательные элементы камерной печи 7;

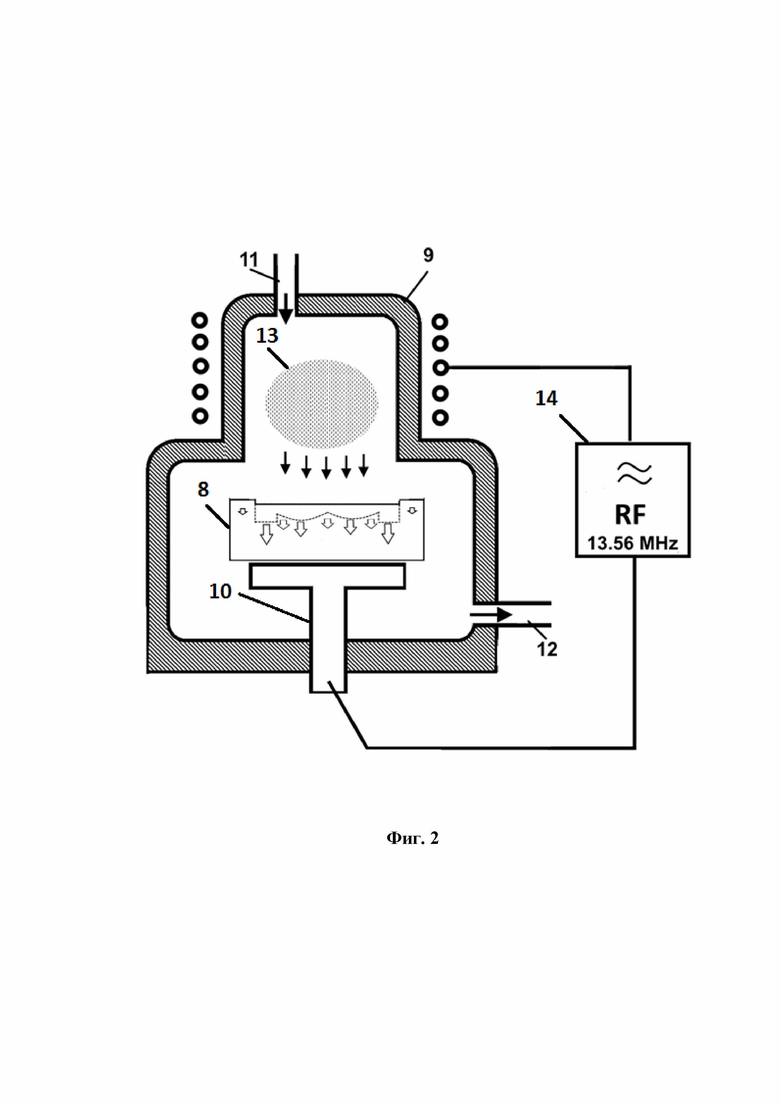

- на Фиг. 2 схематично изображена установка для плазмохимического травления, где 8 – образец стекла с профилированной поверхностью, 9 - корпус установки для плазмохимического травления, 10 - электрод-подложкодержатель, 11 - входной патрубок для поступления газообразных гексафторида серы и кислорода, 12 – выходной патрубок, 13 – индуктивно-связанная плазма, 14 – РЧ-генератор;

- на Фиг. 3 представлена фотография полученного профиля монеты на поверхности стекла;

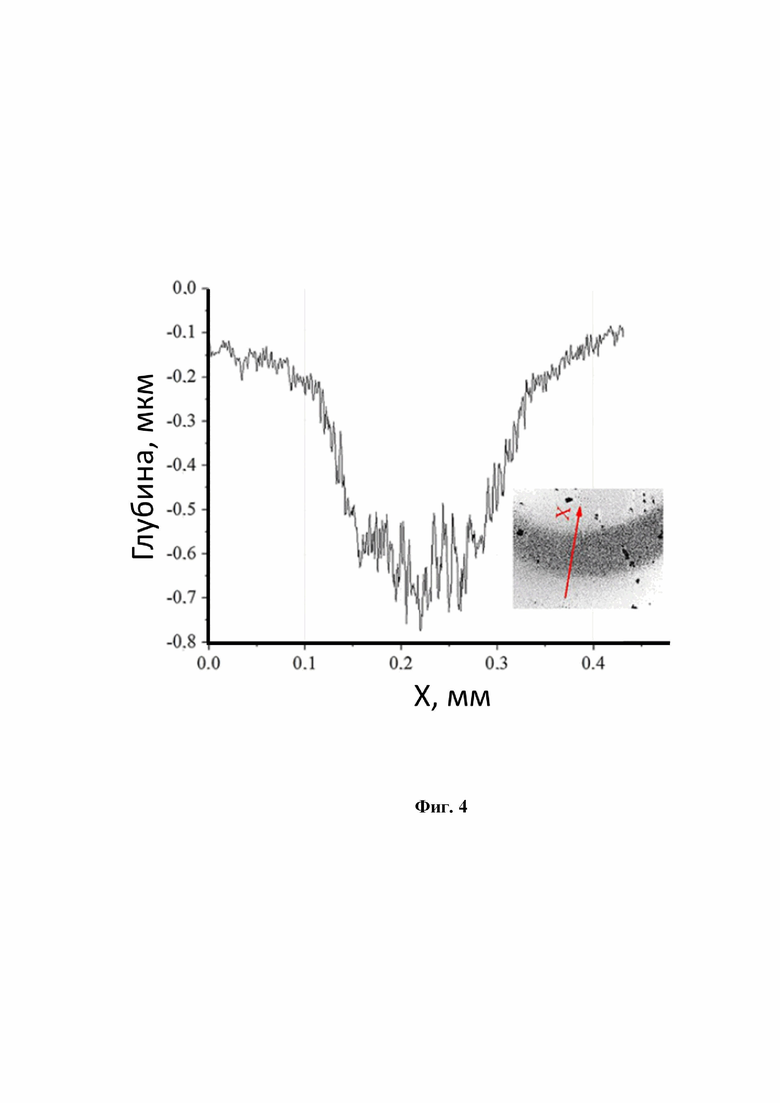

- на Фиг. 4 представлен график сечения профилированного стекла, полученный с помощью механического профилометра вдоль одной из линий.

Предлагаемый способ осуществляется следующим образом.

На первой стадии образец стекла подвергают электрополевой модификации. Образец стекла 1 в виде пластины помещают между шаблоном-электродом 2 с заданным микрорельефом, являющийся анодом, и плоским электродом-подложкодержателем 3, являющийся катодом и зажимают посредством диэлектрического прижимного механизма 5 между собой. Затем помещают в камерную печь 7 с резистивным нагревом 6 и осуществляют нагрев образца 1 до температуры в диапазоне от 50°С до Tg-(20…30)°С, где Tg - переходная температура стекла, достаточной для активации подвижности ионов, содержащихся в стекле. Одновременно с нагревом стекла к аноду 2 прикладывают постоянное напряжение в диапазоне 0,1-10 кВ в течение 3-350 минут.

Под действием электрического поля изменяется локальная структура и состав области поверхности стекла на глубине до нескольких микрон, находящейся в контакте с анодом. В результате электрополевой модификации получают стекло с модифицированным приповерхностным слоем в соответствии с микропрофилем шаблона. После чего образец стекла инерционно охлаждают в камерной печи и снимают электрическое напряжение.

Затем профилированный образец стекла 8 на первой стадии подвергают плазмохимическому травлению в реакторе 9 при давлении 0,1-10 Па, поддерживаемом за счет притока смеси газов гексафторида серы и кислорода в соотношении 3:1 через входной патрубок 11 и откачки продуктов реакции вакуумным насосом (на чертеже не показан) через выходной патрубок 12. Индуктивно-связанная плазма 13 образуется в смеси газов гексафторида серы и кислорода под воздействием радио-частотного разряда, формируемого РЧ-генератором 14 мощностью 750 Вт. Плазмохимическое травление ведут до достижения необходимой глубины заданного микропрофиля.

На второй стадии процесса плазмохимическое травление модифицированных на первой стадии областей поверхности стекла будет происходить со скоростью, отличной от скорости травления областей, не подверженных электрополевой модификации. Именно это явление – анизотропия в скоростях травления областей, подвергнутых термическому полингу и исходных, позволяет достичь технического результата. Таким образом, возможно получение глубокого профиля в стекле в соответствии с негативным изображением использовавшегося на первой стадии анодного шаблона-электрода с контрастностью, значительно превышающей контрастность способа по прототипу. Результатом этого этапа является профилированная стеклянная пластина с топографией, соответствующей топографии шаблона 2. Следует отметить, что вариация условий обработки: температуры, продолжительности электрополевой модификации и условий плазмохимического травления, величины электрического напряжения, позволяет оптимизировать процесс травления для стекол конкретного состава с целью увеличения контрастности глубины получаемого профиля.

В качестве примера реализации заявляемого способа рельеф монеты, используемой в качестве электрода-шаблона, был перенесен на стеклянную пластинку (см. фиг. 3). Глубина рельефа достигала 0.5 микрон. В качестве образца была выбрана пластинка натрий-силикатного стекла марки VO73 по номенклатуре СССР состава: 70.9 SiO2, 8.6 Na2O, 4.2 K2O, 1.4 CaO, 1.0 MgO, 2.1 Al2O3, 0.03 Fe2O3, 0.3 SO3, в масс. %. В качестве катода 3 использовали графитовую пластинку. Электрополевую модификацию проводили в течение 90 минут при температуре 275°C и постоянном напряжении 3000 В. Затем образец инерционно охлаждали до комнатной температуры в печи, после чего напряжение было снято. После этого стеклянная пластинка с модифицированной поверхностью была подвергнута плазмохимическому травлению в реакторе 9 с источником индуктивно-связанной плазмы 13. Реактор состоит из двух зон: в верхней зоне происходила генерация РЧ-разряда, в нижней зоне – плазмохимическое травление образца. Плазма 13, создаваемая в верхней зоне, распространяется в нижнюю зону, где стеклянный образец лежит на плоском электроде 10 с водяным охлаждением (на чертеже не показан), на расстоянии ~20 см от зоны разряда. Для контроля энергии заряженных частиц, падающих на поверхность образца из плазмы, на электрод 10 подавалось отрицательное напряжение смещения Uсм= 30 В. Частота РЧ-генератора 14 составляла 13.56 МГц при мощности 750 Вт. В качестве газовой смеси использовалась смесь кислорода с гексафторидом серы в пропорции 1:3 и расходом 0.5 л/мин и 1.5 л/мин соответственно при давлении 0.75 Па. Длительность плазмохимического травления составила ~1 час. После травления образец был исследован методом профилометрии (Оптический профилометр Zygo NewView 6000), которая показала, что на его поверхности сформирован рельеф, являющийся негативным отпечатком рельефа монеты, имеющий максимальную глубину 0.5 мкм (см. фиг. 4).

Заявляемый способ, включающий последовательную обработку поверхности стекла электрополевой модификацией и плазмохимическим травлением, позволяет, во-первых, получить профиль, соответствующий негативному изображению шаблона-электрода, и во-вторых, существенно увеличить контрастность переносимого профиля за счет локальной модификации состава приповерхностной области стекла, возникающей вследствие термического полинга с использованием шаблона-электрода с заданным рельефом, и анизотропии в скоростях стравливания модифицированных и немодифицированных областей при последующем плазмохимическом травлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сенсорного модуля, основанного на эффекте гигантского комбинационного рассеяния, для микрофлюидных устройств (варианты) | 2018 |

|

RU2695916C1 |

| Способ травления карбида кремния | 2023 |

|

RU2814510C1 |

| Способ обработки поверхности пластин карбида кремния в низкотемпературной индуктивно-связанной плазме | 2019 |

|

RU2708812C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОЙ РЕШЕТКИ ПИЛООБРАЗНОГО ТИПА | 2024 |

|

RU2841334C1 |

| УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОГО ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ ПОДЛОЖЕК | 2010 |

|

RU2451114C2 |

| Способ селективного травления кремний-металлосодержащего слоя в многослойных структурах | 1990 |

|

SU1819356A3 |

| ПЛАЗМООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ РАЗВОДКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПРИ ИЗГОТОВЛЕНИИ СБИС | 1991 |

|

SU1814435A1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ ГЕТЕРОСТРУКТУР НА ОСНОВЕ InP | 2019 |

|

RU2734845C1 |

| Устройство для плазмохимической обработки внутренней полости однопараметрических поверхностей второго порядка | 2024 |

|

RU2832425C1 |

| Способ плазмохимического травления кремния | 2023 |

|

RU2828437C1 |

Изобретение относится к способам получения наноструктурированных материалов, в частности к способу нанесения на поверхность стекол заданного рельефа с характерным латеральным разрешением порядка сотен нанометров. Способ микропрофилирования поверхности многокомпонентных стёкол включает двухстадийную обработку поверхности стекла, в котором на первой стадии поверхность стекла приводят в контакт с шаблоном с заданным микропрофилем, являющимся анодом, с одной стороны, и с плоским катодом, являющимся подложкодержателем, с другой стороны, помещают в камерную печь, в которой осуществляют нагрев стекла до температуры в диапазоне от 50°С до температуры ниже на 20…30°С переходной температуры стекла, одновременно с нагревом стекла к аноду прикладывают постоянное напряжение 0,1-10 кВ в течение 3-350 мин, после чего образец стекла инерционно охлаждают в камерной печи и снимают электрическое напряжение. На второй стадии образец стекла с модифицированной поверхностью подвергают плазмохимическому травлению при давлении 0,1-10 Па, при котором используют индуктивно-связанную плазму, образующуюся в смеси газов гексафторида серы и кислорода в соотношении 3:1 под воздействием радиочастотного газового разряда, при этом плазмохимическое травление ведут до достижения необходимой глубины заданного микропрофиля. Технический результат – возможность формирования в стекле нано- и микропрофилей с глубиной рельефа от десятков нанометров до нескольких микрон, геометрия которых соответствует негативному изображению используемого шаблона-электрода, сокращение времени нанесения профилей. 4 ил.

Способ микропрофилирования поверхности многокомпонентных стёкол, включающий двухстадийную обработку поверхности стекла, в котором на первой стадии поверхность стекла приводят в контакт с шаблоном с заданным микропрофилем, являющимся анодом, с одной стороны, и с плоским катодом, являющимся подложкодержателем, с другой стороны, помещают в камерную печь, в которой осуществляют нагрев стекла до температуры в диапазоне от 50°С до температуры ниже на 20…30°С переходной температуры стекла, одновременно с нагревом стекла к аноду прикладывают постоянное напряжение 0,1-10 кВ в течение 3-350 мин, после чего образец стекла инерционно охлаждают в камерной печи и снимают электрическое напряжение, на второй стадии образец стекла с модифицированной поверхностью подвергают плазмохимическому травлению при давлении 0,1-10 Па, при котором используют индуктивно-связанную плазму, образующуюся в смеси газов гексафторида серы и кислорода в соотношении 3:1 под воздействием радиочастотного газового разряда, при этом плазмохимическое травление ведут до достижения необходимой глубины заданного микропрофиля.

| US 9272945 B2, 01.03.2016 | |||

| СПОСОБ ЛОКАЛЬНОГО ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ МАТЕРИАЛА | 1995 |

|

RU2091904C1 |

| СЕНСОР ДЛЯ ПОЛУЧЕНИЯ СПЕКТРОВ ГИГАНТСКОГО КОМБИНАЦИОННОГО РАССЕЯНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2537301C2 |

| US 9593981 B2, 14.03.2017 | |||

| WO 2013138313 A1, 19.09.2013 | |||

| US 2011267614 A1, 03.11.2011. | |||

Авторы

Даты

2019-07-01—Публикация

2018-03-15—Подача