Изобретение относится к способам очистки дизельных фракций от соединений кремния на катализаторах защитного слоя, расположенных впереди катализаторов основного слоя в процессе гидроочистки углеводородного сырья с повышенным содержанием кремния.

В настоящее время в качестве исходного сырья для получения товарного дизельного топлива используется смесь прямогонных дизельных фракций с легкими газойлями вторичных процессов - каталитического крекинга и коксования, которые содержат растворенные кремнийорганические соединения. Эти соединения при гидроочистке разлагаются с образованием диоксида кремния, который отлагается на поверхности катализаторов и приводит к их ускоренной дезактивации. Для предотвращения дезактивации основных катализаторов гидроочистки, дизельные фракции предварительно очищают от соединений кремния на катализаторах защитного слоя, расположенного перед основным катализатором.

Поскольку катализатор защитного слоя не обладает высокой активностью в целевых реакциях гидроочистки, то его количество в промышленном реакторе должно быть минимальным. Обычно, количество катализатора защитного слоя, загружаемого в реактор гидроочистки, подбирается таким образом, чтобы его емкости по диоксиду кремния было достаточно для обеспечения запланированного срока работы основного катализатора. Соответственно, емкость по кремнию является наиболее важной характеристикой катализатора защитного слоя.

В последние годы в сырье для получения дизельных топлив монотонно возрастает доля вторичных дистиллятов, содержащих соединения кремния. В связи с этим возникает необходимость разработки новых, более эффективных способов извлечения кремния из дизельных фракций, преимущественно за счет повышения емкости по диоксиду кремния используемых катализаторов защитного слоя.

Известно множество вариантов очистки дизельных фракций от соединений кремния до процесса гидроочистки, включающих предварительное использование различных катализаторов защитного слоя, при этом процесс очистки от кремния проводят при условиях, типичных для гидроочистки нефтяных дистиллятов при различных соотношениях между катализаторами защитного и основного слоя. Так, известен способ гидроочистки нефтяных фракций [Пат. РФ №2353644], согласно которому гидроочистку проводят при повышенных температуре и давлении и циркуляции водородсодержащего газа в две стадии в присутствии пакета алюмооксидных катализаторов при температуре 330-390°С, давлении 40-50 ати, циркуляции водородсодержащего газа 250-400 нм3/м3 сырья, объемной скорости подачи сырья 0,8-1,3 ч-1 в присутствии пакета катализаторов, который включает на первой стадии катализатор защитного слоя в качестве верхнего удерживающего слоя и АНМ в качестве нижнего слоя, при следующем соотношении компонентов, мас. %: катализатор защитного слоя 3,0-10,0; алюмоникельмолибденовый катализатор - остальное. На второй стадии каталитический пакет включает АКМ либо АНМ в качестве верхнего слоя и АКМ в качестве нижнего слоя, при следующем соотношении компонентов, мас. %: алюмокобальтмолибденовый катализатор 20,0-30,0; алюмоникельмолибденовый катализатор - остальное.

Известен также способ получения малосернистых нефтяных фракций [Пат. РФ №2140964], согласно которому высокосернистые среднедистиллятные фракции подвергают гидроочистке в присутствии пакета алюмооксидных катализаторов, включая защитный слой предварительно активированных серосодержащим агентом при условии, что в состав каталитического пакета входит 2-10 мас. % катализатора защитного слоя, полученного путем пропитки носителя - оксида алюминия, прокаленного при температуре не ниже 800°С и имеющего в своем составе 2-5 мас. % α-оксида алюминия, 73-85 мас. % δ-оксида алюминия и 25-10 мас. % γ-оксида алюминия, сформированного в виде геометрических тел, имеющих размер 8-20 мм и отношение объема к площади поверхности 1,0-2,5 мм3/мм2, водными растворами солей активных компонентов с последующей сушкой и прокалкой.

Известен процесс каталитической гидрообработки кремнийсодержащей нафты [Пат. США №6576121, C10G 45/04], согласно которому кремнийсодержащее сырье, к которому добавлено от 0,01 до 10 об. % воды контактируют при температуре 350 или 400°С, давлении 20-50 бар в присутствии водорода с коммерческим катализатором гидроочистки ТК-439, имеющим удельную поверхность 380 м2/г и объем пор 0,6 см3/г.

Известен процесс удаления кремния из углеводородного сырья в присутствии катализатора-адсорбента, описанного в [Пат. США №81062503, С07С 7/12, 28.07.2009]. Катализатор-адсорбент содержит 5% MoO3 и 1% NiO, нанесенные на гидротальцит общей формулы [Mg0,75Al0,25(ОН)2] 0,125 СО3 0,5 Н2О, где мольное отношение Mg/Al=3. Процесс удаления кремния из углеводородного сырья проводят в присутствии катализатора-адсорбента при температуре в интервале 80-360°С, давлении в интервале 0,5-5,0 МПа, отношении водород/сырье 10-1000 нм3 Н2/м3 сырья, объемном расходе сырья 1-20 ч-1. Перед использованием в процессе удаления кремния из углеводородного сырья катализатор-адсорбент сульфидируют раствором диметилдисульфида в бензине, имеющем концентрацию по сере 10000 ppm при 2,0 МПа, расходе сульфидирующей смеси 3 ч-1, отношении водород/сульфидирующая смесь 200 нм3/м3 2 ч при 230°С и 2 ч при 320°С. Данный катализатор-адсорбент имеет емкость по кремнию 10,68% (22,85% по SiO2) и полностью дезактивируется за 95,75 ч при конвертировании сырья, содержащего 1200 ppm кремния.

Общим недостатком для вышеперечисленных вариантов очистки дизельных фракций от соединений кремния является то, что с их использованием не удается достичь высокого извлечения кремния из сырья в связи с низкой емкостью используемых катализаторов по диоксиду кремния.

Наиболее близким к предлагаемому техническому решению по достигаемому результату является описанный в [Патент РФ №2653494, B01J 21/04, 22.12.2017] способ очистки дизельного топлива от соединений кремния при объемной скорости подачи сырья - 4 ч-1, соотношении Н2/сырье=550 нм3 Н2/м3 сырья, давлении 3,8 МПа, температуре 360°С в присутствии катализатора защитного слоя, который содержит никель и молибден в форме биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2] с концентрацией 5,3-7,9 мас. %; носитель γ-Al2O3 - остальное. Катализатор имеет удельную поверхность 265-285 м2/г, объем пор 0,70-0,72 см3/г, средний диаметр пор 100-105  , представляет гранулы с сечением в виде круга диаметром 3±0,1 мм и длиной до 20 мм. После сульфидирования по известным методикам он содержит, мас. %: Мо - 1,99-2,98; Ni - 0,61-0,91; S - 1,66-2,48; носитель - остальное.

, представляет гранулы с сечением в виде круга диаметром 3±0,1 мм и длиной до 20 мм. После сульфидирования по известным методикам он содержит, мас. %: Мо - 1,99-2,98; Ni - 0,61-0,91; S - 1,66-2,48; носитель - остальное.

Основным недостатком известного способа является то, что используемый катализатор имеет неоптимальный химический состав, что обуславливает его низкую активность в превращении соединений кремния и низкую емкость по диоксиду кремния.

Изобретение решает задачу создания улучшенного способа очистки дизельного топлива от соединений кремния в присутствии катализатора защитного слоя, расположенного впереди катализаторов основного слоя в процессе гидроочистки.

Технический результат - использование катализатора защитного слоя, имеющего оптимальный химический состав, который обеспечивает повышенную активность катализатора в реакциях превращения кремнийсодержащих соединений и стабильность в условиях гидроочистки по сравнению с прототипом.

Задача решается проведением процесса очистки от соединений кремния дизельных фракций, выкипающих до 360°С, содержащих до 200 ppm кремния, до 1,0% серы, до 200 ppm азота, имеющих плотность до 0,87 г/см3 при объемной скорости подачи сырья через катализатор защитного слоя - 5-20 ч-1, соотношении Н2/сырье=250-650 нм3 Н2/м3 сырья, давлении 3-8 МПа, температуре 340-380°С в присутствии катализатора, содержащего молибден и никель в форме алюмогетерополимолибдата никеля со структурой Андерсена NiH[Al(OH)6Mo6O18] - 5,5-7,7 мас. % и в форме молибдата никеля NiMoO4 - 4,6-6,4 мас. %; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; γ-Al2O3 - остальное. Используемый в процессе катализатор имеет удельную поверхность 245-275 м2/г, объем пор 0,50-0,55 см3/г, средний диаметр пор 80-85  , представляет гранулы в поперечном сечении в виде трилистника с размером от вершины до середины основания 2,5±0,2 мм и длиной до 10 мм. После сульфидирования катализатор содержит, мас. %: Мо - 5,0-7,0; Ni - 1,7-2,3; S - 3,4-4,7; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; γ-Al2O3 - остальное.

, представляет гранулы в поперечном сечении в виде трилистника с размером от вершины до середины основания 2,5±0,2 мм и длиной до 10 мм. После сульфидирования катализатор содержит, мас. %: Мо - 5,0-7,0; Ni - 1,7-2,3; S - 3,4-4,7; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; γ-Al2O3 - остальное.

Основным отличительным признаком предлагаемого способа очистки дизельного топлива от соединений кремния по сравнению с прототипом является то, что процесс проводят при объемной скорости подачи сырья через катализатор защитного слоя - 5-20 ч-1, соотношении Н2/сырье=250-650 нм3 Н2/м3 сырья, давлении 3-8 МПа, температуре 340-380°С в присутствии катализатора, содержащего молибден и никель в форме алюмогетерополимолибдата никеля со структурой Андерсена NiH[Al(OH)6Mo6O18] - 5,5-7,7 мас. % и в форме молибдата никеля NiMoO4 - 4,6-6,4 мас. %; носитель - остальное. Такой химический состав катализатора обеспечивает его максимальную активность в реакциях превращения кремнийсодержащих соединений.

Вторым отличительным признаком предлагаемого способа очистки дизельного топлива от соединений кремния по сравнению с прототипом является то, используемый носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; γ-Al2O3 - остальное. Такой состав носителя обеспечивает максимальную емкость катализатора по кремнию и стабильность катализатора.

Технический эффект предлагаемого способа очистки дизельного топлива от соединений кремния складывается из следующих составляющих:

1. Проведение процесса в присутствии катализатора, в составе которого одновременно содержатся никель и молибден в форме двух биметаллических соединений - алюмогетерополимолибдата никеля со структурой Андерсена NiH[Al(ОН)6Mo6O18] и молибдата никеля NiMoO4, которые в условиях гидроочистки либо при сульфидировании селективно превращаются в NiMoS фазу. Присутствие в катализаторе никеля и молибдена в форме двух различных биметаллических соединений препятствует образованию крупных кристаллов и обеспечивает хорошее диспергирование активных металлов по поверхности носителя.

2. Оптимальной концентрацией соединений никеля и молибдена в катализаторе - NiH[Al(OH)6Mo6O18] - 5,5-7,7 мас. % и молибдата никеля NiMoO4 - 4,6-6,4 мас. %, которая далее обеспечивает получение сульфидированного катализатора содержащего, мас. %: Мо - 5,0-7,0; Ni - 1,7-2,3; S - 3,4-4,7; алюмооксидный носитель - остальное. Такое содержание активных компонентов, с одной стороны, гораздо выше, чем в катализаторе по способу-прототипу, что обуславливает более высокую активность предлагаемого катализатора в целевых реакциях гидроочистки и превращения соединений кремния, а, с другой стороны, значительно ниже, чем в типичных катализаторах гидроочистки основных слоев, что позволяет предлагаемому катализатору иметь повышенную емкость по отлагающемуся диоксиду кремния и повышенную стойкость к отравлению соединениями кремния.

3. Наличием в составе алюмооксидного носителя бората алюминия Al3BO6 со структурой норбергита с концентрацией 5,0-25,0 мас. %, который обеспечивает уровень кислотности поверхности, с одной стороны, способствующий минимизации нежелательного химического взаимодействия между активными металлами (Ni и Мо) и носителем, и селективному получению наиболее активного в гидроочистке сульфидного компонента - NiMoS фазы типа II, а, с другой стороны, обуславливающий наличие кислотных центров, на которых адсорбируются соединения кремния и формируются частицы диоксида кремния.

4. Оптимальными текстурными характеристиками катализатора являются удельная поверхность 245-275 м2/г, объем пор 0,50-0,55 см3/г, средний диаметр пор 80-85  . Данные значения объема и диаметра пор, с одной стороны, достаточны для обеспечения доступа всех подлежащих превращению кремнийсодержащих и серосодержащих молекул сырья к активному компоненту и накоплению диоксида кремния в катализаторе, а, с другой стороны, характерны для катализатора, не имеющего излишнего свободного объема пор, наличие которого приводит к снижению объемной концентрации активных металлов, и, в конечном счете, к неоправданному увеличению объемной загрузки катализатора защитного слоя в реактор гидроочистки, при снижении загрузки катализатора основного слоя. Достижение этих текстурных характеристик обеспечивается присутствием в катализаторе частиц бората алюминия Al3BO6 со структурой норбергита.

. Данные значения объема и диаметра пор, с одной стороны, достаточны для обеспечения доступа всех подлежащих превращению кремнийсодержащих и серосодержащих молекул сырья к активному компоненту и накоплению диоксида кремния в катализаторе, а, с другой стороны, характерны для катализатора, не имеющего излишнего свободного объема пор, наличие которого приводит к снижению объемной концентрации активных металлов, и, в конечном счете, к неоправданному увеличению объемной загрузки катализатора защитного слоя в реактор гидроочистки, при снижении загрузки катализатора основного слоя. Достижение этих текстурных характеристик обеспечивается присутствием в катализаторе частиц бората алюминия Al3BO6 со структурой норбергита.

Описание предлагаемого технического решения.

Проводят очистку дизельных фракций от соединений кремния, для чего дизельные фракции, выкипающие до 360°С, содержащие до 200 ppm кремния, до 1,0% серы, до 200 ppm азота, имеющие плотность до 0,87 г/см3 при объемной скорости подачи сырья - 5-20 ч-1, соотношении Н2/сырье=250-650 нм3 Н2/м3 сырья, давлении 3-8 МПа, температуре 340-380°С контактируют с катализатором защитного слоя, содержащим молибден и никель в форме алюмогетерополимолибдата никеля со структурой Андерсена NiH[Al(OH)6Mo6O18] - 5,5-7,7 мас. % и в форме молибдата никеля NiMoO4 - 4,6-6,4 мас. %; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; γ-Al2O3 - остальное. Используемый в процессе катализатор имеет удельную поверхность 245-275 м2/г, объем пор 0,50-0,55 см3/г, средний диаметр пор 80-85  , представляет гранулы в поперечном сечении в виде трилистника с размером от вершины до середины основания 2,5±0,2 мм и длиной до 10 мм.

, представляет гранулы в поперечном сечении в виде трилистника с размером от вершины до середины основания 2,5±0,2 мм и длиной до 10 мм.

После сульфидирования катализатор содержит, мас. %: Мо - 5,0-7,0; Ni - 1,7-2,3; S - 3,4-4,7; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; γ-Al2O3 - остальное.

Сущность изобретения иллюстрируется следующими примерами:

Пример 1 (согласно известному решению [Патент РФ №2653494]).

Сначала готовят носитель. Смешение проводят в лабораторном смесителе с Z-образными лопастями. Отмеренные 137 г алюминия гидроксида AlOOH со структурой псевдобемита, имеющего потери при прокаливании при 550°С 27%, загружают в емкость смесителя. Отмеренные 155 мл воды дистиллированной, 6,04 мл 25%-раствора водного аммиака переливают в химически стойкий стеклянный стакан, затем перемешивают стеклянной палочкой. Приготовленный раствор приливают к алюминию гидроксиду и перемешивают до получения пластичной формовочной массы. Время перемешивания в среднем составляет 30 мин.

Готовую массу перегружают из смесителя в формовочный цилиндр лабораторного экструдера и продавливают через отверстие фильеры, обеспечивающее получение цилиндрических гранулы с сечением в виде круга диаметром 3±0,1 мм.

Затем проводят термообработку, включающую в себя сушку и прокалку. Сушку экструдатов проводят в сушильном шкафу при температуре 110°С в течение 2 ч. По окончании сушки экструдаты ломают с получением частиц длиной до 20 мм. Высушенные гранулы нагревают на воздухе до 550°С со скоростью нагрева 275°С/час, затем прокаливают при температуре 550°С 4 ч. В результате получают γ-Al2O3 в форме цилиндрических гранул с диаметром поперечного сечения 3±0.1 мм длиной до 20 мм. Выход носителя составляет 100 г. Влагоемкость 0,85-0,89.

Далее готовят раствор биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2], для чего в 100 мл дистиллированной воды при перемешивании последовательно растворяют 4,7 г лимонной кислоты C6H8O7; 8,6 г парамолибдата аммония (NH4)6Mo7O24×4H2O и 1,5 г никеля (II) углекислого основного водного NiCO3⋅mNi(OH)2⋅nH2O. После полного растворения всех компонентов, добавлением дистиллированной воды объем раствора доводят до 200 мл.

100 г полученного носителя пропитывают по влагоемкости 89 мл раствора, содержащего 5,6 г биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2] при 20°С в течение 60 мин. Затем катализатор сушат на воздухе при 110°С.

Катализатор содержит, мас. %: [Ni(H2O)2]2[Mo4O11(C6H5O7)2] - 5,3; носитель γ-Al2O3 - остальное.

Катализатор имеет удельную поверхность 285 м2/г, объем пор 0,72 см3/г, средний диаметр пор 100  , и представляет собой цилиндрические частицы с диаметром сечения 3±0.1 мм длиной до 20 мм.

, и представляет собой цилиндрические частицы с диаметром сечения 3±0.1 мм длиной до 20 мм.

Далее катализатор сульфидируют прямогонной дизельной фракцией, содержащей дополнительно 1,5 мас. % сульфидирующего агента - диметилдисульфида (ДМДС), при объемной скорости подачи сульфидирующей смеси 2 ч-1 и соотношении водород/сырье=300 по следующей программе:

- сушка катализатора в реакторе гидроочистки в токе водорода при 140°С в течение 2 ч;

- смачивание катализатора прямогонной дизельной фракцией в течение 2 ч;

- подача сульфидирующей смеси и увеличение температуры до 240°С со скоростью подъема температуры 25°С/ч;

- сульфидирование при температуре 240°С в течение 8 ч (низкотемпературная стадия);

- увеличение температуры реактора до 340 С со скоростью подъема температуры 25°С/ч;

сульфидирование при температуре 340°С в течение 8 ч.

В результате получают катализатор, который содержит, мас. %: Мо - 1,99; Ni - 0,61; S - 1,66; носитель γ-Al2O3 - остальное.

Далее проводят очистку дизельного топлива от соединений кремния. В качестве сырья используют прямогонную летнюю дизельную фракцию, содержащую 0,32% серы, 100 ppm азота, имеющую плотность 0,86 г/см3, интервал кипения 200-360°С, Т95 - 356°С, к которой добавлено количество декаметилциклопенталоксана, соответствующее концентрации кремния в сырье 170 ppm.

Процесс проводят при условиях, типичных для работы катализаторов защитного слоя на российских промышленных установках гидроочистки: объемная скорость подачи сырья через катализатор защитного слоя - 10 ч-1, соотношении Н2/сырье=550 нм3 Н2/м3 сырья, давление 3,8 МПа, температура 360°С. Время непрерывного теста составляет 360 ч.

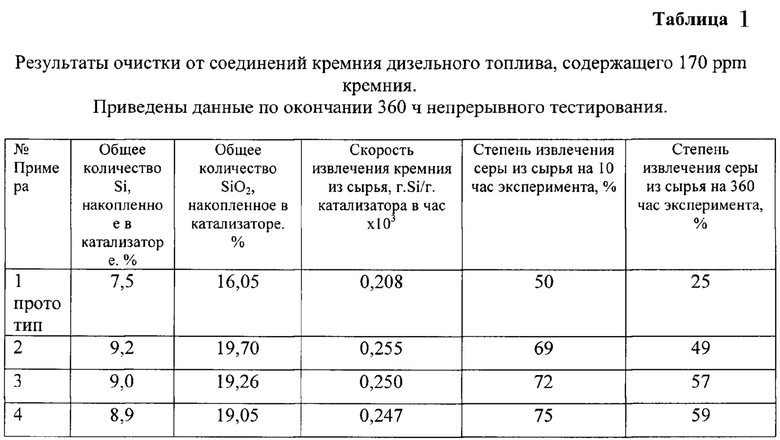

Результаты каталитических экспериментов приведены в табл. 1.

Примеры 2-4 иллюстрируют предлагаемое техническое решение.

Пример 2.

Сначала готовят борсодержащий порошок гидроксида алюминия, для чего 150 г продукта термической активации гидраргиллита измельчают на планетарной мельнице до частиц размером в пределах 20-50 мкм. Далее порошок гидратируют при перемешивании и нагревании в растворе азотной кислоты с концентрацией 0,5%. Затем суспензию на воронке с бумажным фильтром промывают дистиллированной водой до остаточного содержания натрия в порошке не более 0,03%. Отмытую и отжатую лепешку переносят в автоклав, в который добавляют раствор 14,63 г борной кислоты в 1 литре 1,5%-ного раствора азотной кислоты, имеющий рН 1,4. Автоклав нагревают до 150°С и выдерживают 12 ч. Далее автоклав охлаждают до комнатной температуры и проводят сушку полученной суспензии на распылительной сушилке при температуре воздуха на входе в сушилку 155°С и непрерывном перемешивании суспензии, высушенный порошок собирают в приемной емкости сушилки.

Затем готовят носитель. Смешение проводят в лабораторном смесителе с Z-образными лопастями. Отмеренные 133 г порошка борсодержащего гидроксида алюминия гидроксида, имеющего потери при прокаливании при 550°С 25%, загружают в емкость смесителя. Отмеренные 120 мл воды дистиллированной, 6,64 мл 25%-раствора водного аммиака переливают в химически стойкий стеклянный стакан, затем перемешивают стеклянной палочкой. Приготовленный раствор приливают к алюминию гидроксиду и перемешивают до получения пластичной формовочной массы. Время перемешивания в среднем составляет 1 ч.

Готовую массу перегружают из смесителя в формовочный цилиндр лабораторного экструдера и продавливают через отверстие фильеры, обеспечивающее получение гранул с сечением в виде трилистника диаметром 2,5±0,2 мм.

Затем проводят термообработку, включающую в себя сушку и прокалку. Сушку экструдатов проводят в сушильном шкафу при температуре 110°С в течение 4 ч. По окончании сушки экструдаты ломают с получением частиц длиной до 10 мм. Высушенные гранулы нагревают на воздухе до 550°С со скоростью нагрева 275°С/час, затем прокаливают при температуре 550°С 4 ч.

В результате получают носитель, содержащий мас. %: борат алюминия Al3BO6 со структурой норбергита - 25,0; натрий - 0,03; γ-Al2O3 - остальное в форме гранул трилистника с диаметром поперечного сечения 2,5±0,2 мм, длиной до 10 мм. Выход носителя составляет 100 г. Влагоемкость 0,65-0,69.

Далее готовят раствор биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2], для чего в 30 мл дистиллированной воды при перемешивании последовательно растворяют 8,29 г лимонной кислоты C6H8O7, 9,58 г парамолибдата аммония (NH4)6Mo7O24×4H2O и 3,31 г никеля (II) углекислого основного водного NiCO3⋅mNi(OH)2⋅nH2O. После полного растворения всех компонентов, добавлением дистиллированной воды объем раствора доводят до 68 мл.

100 г полученного носителя пропитывают по влагоемкости 68 мл полученного раствора, содержащего 15,32 г биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2] при 50°С в течение 30 мин. Затем катализатор сушат на воздухе при 130°С 2 ч. Высушенные гранулы катализатора нагревают на воздухе до 550°С со скоростью нагрева 275°С/час, затем прокаливают при температуре 550°С 4 ч. Далее катализатор охлаждают на воздухе до комнатной температуры.

Охлажденный катализатор пропитывают по влагоемкости 55 мл воды и выдерживают в течение 1 ч при комнатной температуре. При этом происходит взаимодействие поверхностных соединений никеля, молибдена и алюминия в порах, заполненных водой с образованием алюмогетерополимолибдата никеля со структурой Андерсена NiH[Al(ОН)6Мо6О18] и молибдата никеля NiMoO4. Далее катализатор сушат на воздухе при 120°С 2 ч.

Далее проводят изучение катализатора методами массового элементного анализа Ni, Мо, Al, В; Рамановской-; ИК- и EXAFS-спектроскопии, просвечивающей электронной микроскопии высокого разрешения, а также измеряют текстурные характеристики методом низкотемпературной адсорбции азота.

В соответствии с полученными результатами, катализатор содержит, молибден и никель в форме алюмогетерополимолибдата никеля со структурой Андерсена NiH[Al(ОН)6Мо6О18] - 5,5 мас. % и в форме молибдата никеля NiMoO4 - 4,6 мас. %; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 25,0; γ-Al2O3 - остальное.

Катализатор имеет удельную поверхность 275 м2/г, объем пор 0,5 см3/г, средний диаметр пор 80  , и представляет собой гранулы в поперечном сечении в виде трилистника с диаметром 2,5±0,2 мм и длиной до 10 мм.

, и представляет собой гранулы в поперечном сечении в виде трилистника с диаметром 2,5±0,2 мм и длиной до 10 мм.

Далее катализатор сульфидируют и проводят очистку кремнийсодержащего сырья аналогично примеру 1. Сульфидированный катализатор, содержит, мас. %: Мо - 5,0; Ni - 1,7; S - 3,4; носитель содержит мас. %: борат алюминия Al3BO6 со структурой норбергита - 25,0; γ-Al2O3 - остальное.

Результаты каталитических экспериментов приведены в табл. 1.

Пример 3.

Порошок борсодержащего гидроксида алюминия и носитель готовят аналогично примеру 2, с той разницей, что в автоклав к отмытой и отжатой лепешке гидроксида алюминия добавляют раствор 5,98 г борной кислоты в 1 литре 1,5%-ного раствора азотной кислоты, имеющий рН 1,4. Все остальные операции по приготовлению носителя идентичны примеру 2.

Далее готовят раствор биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2], для чего в 30 мл дистиллированной воды при перемешивании последовательно растворяют 9,95 г лимонной кислоты C6H8O7; 11,50 г парамолибдата аммония (NH4)6Mo7O24×4H2O и 4,0 г никеля (II) углекислого основного водного NiCO3⋅mNi(OH)2⋅nH2O. После полного растворения всех компонентов, добавлением дистиллированной воды объем раствора доводят до 68 мл.

100 г полученного носителя пропитывают по влагоемкости 68 мл раствора, содержащего 18,38 г биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2] при 60°С в течение 60 мин. Затем катализатор сушат на воздухе при 120°С. Высушенные гранулы катализатора нагревают на воздухе до 550°С со скоростью нагрева 275°С/час, затем прокаливают при температуре 550°С 4 ч. Далее катализатор охлаждают на воздухе до комнатной температуры, пропитывают по влагоемкости 55 мл воды и выдерживают в течение 1 ч при комнатной температуре. Далее катализатор сушат на воздухе при 120°С 2 ч.

Далее проводят изучение катализатора методами массового элементного анализа Ni, Мо, Al, В; Рамановской-; ИК- и EXAFS-спектроскопии, просвечивающей электронной микроскопии высокого разрешения, а также измеряют текстурные характеристики методом низкотемпературной адсорбции азота.

Полученный катализатор содержит, молибден и никель в форме алюмогетерополимолибдата никеля со структурой Андерсена NiH[Al(ОН)6Mo6O18] - 6,6 мас. % и в форме молибдата никеля NiMoO4 - 5,5 мас. %; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 12,0; γ-Al2O3 - остальное.

Катализатор имеет удельную поверхность 256 м2/г, объем пор 0,53 см3/г, средний диаметр пор 82  , и представляет собой гранулы в поперечном сечении в виде трилистника с диаметром 2,5±0,2 мм и длиной до 10 мм.

, и представляет собой гранулы в поперечном сечении в виде трилистника с диаметром 2,5±0,2 мм и длиной до 10 мм.

Далее катализатор сульфидируют и проводят очистку кремнийсодержащего сырья аналогично примеру 1. Сульфидированный катализатор, содержит, мас. %: Мо - 6,0; Ni - 2,0; S - 4,1; носитель содержит мас. %: борат алюминия Al3BO6 со структурой норбергита - 12,0; γ-Al2O3 - остальное. Мо - 5,0; Ni - 1,7; S - 3,4; носитель содержит мас. %: борат алюминия Al3BO6 со структурой норбергита - 25,0; γ-Al2O3 - остальное. Результаты каталитических экспериментов приведены в табл. 1.

Пример 4.

Порошок борсодержащего гидроксида алюминия и носитель готовят аналогично примеру 2, с той разницей, что в автоклав к отмытой и отжатой лепешке гидроксида алюминия добавляют раствор 2,3 г борной кислоты в 1 литре 1,5%-ного раствора азотной кислоты, имеющий рН 1,4. Все остальные операции по приготовлению носителя идентичны примеру 2.

Далее готовят раствор биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2], для чего в 30 мл дистиллированной воды при перемешивании последовательно растворяют 11,61 г лимонной кислоты C6H8O7; 13,42 г парамолибдата аммония (NH4)6Mo7O24×4H2O и 4,67 г никеля (II) углекислого основного водного NiCO3⋅mNi(OH)2⋅nH2O. После полного растворения всех компонентов, добавлением дистиллированной воды объем раствора доводят до 68 мл.

100 г полученного носителя пропитывают по влагоемкости 68 мл раствора, содержащего 21,45 г биметаллического комплексного соединения [Ni(H2O)2]2[Mo4O11(C6H5O7)2] при 60°С в течение 60 мин. Затем катализатор сушат на воздухе при 120°С. Высушенные гранулы катализатора нагревают на воздухе до 550°С со скоростью нагрева 275°С/час, затем прокаливают при температуре 550°С 4 ч. Далее катализатор охлаждают на воздухе до комнатной температуры, пропитывают по влагоемкости 55 мл воды и выдерживают в течение 1 часа при комнатной температуре. Далее катализатор сушат на воздухе при 120°С 2 ч.

Далее проводят изучение катализатора методами массового элементного анализа Ni, Мо, Al, В; Рамановской-; ИК- и EXAFS-спектроскопии, просвечивающей электронной микроскопии высокого разрешения, а также измеряют текстурные характеристики методом низкотемпературной адсорбции азота.

Полученный катализатор содержит, молибден и никель в форме алюмогетерополимолибдата никеля со структурой Андерсена NiH[Al(ОН)6Mo6O18] - 7,7 мас. % и в форме молибдата никеля NiMoO4 - 6,4 мас. %; носитель - остальное; при этом носитель содержит, мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0; γ-Al2O3 - остальное.

Катализатор имеет удельную поверхность 245 м2/г, объем пор 0,55 см3/г, средний диаметр пор 85  , и представляет собой гранулы в поперечном сечении в виде трилистника с диаметром 2,5±0,2 мм и длиной до 10 мм.

, и представляет собой гранулы в поперечном сечении в виде трилистника с диаметром 2,5±0,2 мм и длиной до 10 мм.

Далее катализатор сульфидируют и проводят очистку кремнийсодержащего сырья аналогично примеру 1. Сульфидированный катализатор, содержит, мас. %: Мо - 7,0; Ni - 2,3; S - 4,7; носитель содержит мас. %: борат алюминия Al3BO6 со структурой норбергита - 5,0; γ-Al2O3 - остальное. Результаты каталитических экспериментов приведены в табл. 1.

Таким образом, как видно из приведенных примеров, предлагаемый способ за счет использования катализатора, имеющего оптимальный химический состав и текстуру, значительно превосходит по эффективности в превращении кремнийсодержащих соединений в условиях гидроочистки способ-прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора защитного слоя для процесса гидроочистки кремнийсодержащего углеводородного сырья | 2018 |

|

RU2693379C1 |

| Катализатор защитного слоя для процесса гидроочистки кремнийсодержащего углеводородного сырья | 2018 |

|

RU2692082C1 |

| Способ получения малосернистого дизельного топлива | 2020 |

|

RU2724347C1 |

| Катализатор гидроочистки дизельного топлива | 2020 |

|

RU2724773C1 |

| Способ приготовления катализатора гидроочистки дизельного топлива | 2020 |

|

RU2727144C1 |

| Носитель для катализатора гидроочистки | 2020 |

|

RU2722181C1 |

| Способ приготовления катализатора гидроочистки сырья гидрокрекинга | 2016 |

|

RU2626402C1 |

| Катализатор гидроочистки сырья гидрокрекинга | 2016 |

|

RU2629358C1 |

| Способ приготовления носителя для катализатора гидроочистки | 2020 |

|

RU2726374C1 |

| Способ приготовления катализатора гидроочистки сырья гидрокрекинга | 2017 |

|

RU2665486C1 |

Изобретение относится к способам очистки дизельного топлива от соединений кремния. Описан способ, заключающийся в превращении дизельных фракций, выкипающих до 360°С, содержащих до 200 ppm кремния, до 1,0% серы, до 200 ppm азота, имеющих плотность до 0,87 г/см3 при объемной скорости подачи сырья через катализатор защитного слоя - 5-20 ч-1, соотношении Н2/сырье = 250-650 нм3 Н2/м3 сырья, давлении 3-8 МПа, температуре 340-380°С в присутствии катализатора, содержащего молибден и никель в форме алюмогетерополимолибдата никеля со структурой Андерсена NiH[Al(OH)6Mo6O18] - 5,5-7,7 мас.% и в форме молибдата никеля NiMoO4 - 4,6-6,4 мас.%; носитель - остальное; при этом носитель содержит, мас.%: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; γ-Al2O3 - остальное. Используемый в процессе катализатор имеет удельную поверхность 245-275 м2/г, объем пор 0,50-0,55 см3/г, средний диаметр пор 80-85  , представляет гранулы в поперечном сечении в виде трилистника с размером от вершины до середины основания 2,5±0,2 мм и длиной до 10 мм. Также описан способ очистки дизельного топлива от соединений кремния в присутствии сульфидированного катализатора, содержащего, мас.%: Мо - 5,0-7,0; Ni - 1,7-2,3; S - 3,4-4,7; носитель - остальное; при этом носитель содержит, мас.%: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; γ-Al2O3 - остальное. Технический результат - повышенная скорость извлечения кремния из сырья, повышенная емкость катализатора по диоксиду кремния и повышенная стойкость катализатора к дезактивации в условиях гидроочистки углеводородного сырья. 2 н. и 8 з.п. ф-лы, 1 табл., 4 пр.

, представляет гранулы в поперечном сечении в виде трилистника с размером от вершины до середины основания 2,5±0,2 мм и длиной до 10 мм. Также описан способ очистки дизельного топлива от соединений кремния в присутствии сульфидированного катализатора, содержащего, мас.%: Мо - 5,0-7,0; Ni - 1,7-2,3; S - 3,4-4,7; носитель - остальное; при этом носитель содержит, мас.%: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; γ-Al2O3 - остальное. Технический результат - повышенная скорость извлечения кремния из сырья, повышенная емкость катализатора по диоксиду кремния и повышенная стойкость катализатора к дезактивации в условиях гидроочистки углеводородного сырья. 2 н. и 8 з.п. ф-лы, 1 табл., 4 пр.

1. Способ очистки дизельного топлива от соединений кремния, заключающийся в превращении дизельной фракции с высоким содержанием серы и кремния в присутствии катализатора защитного слоя, отличающийся тем, что используемый катализатор защитного слоя содержит молибден и никель в форме алюмогетерополимолибдата никеля со структурой Андерсена NiH[Al(OH)6Mo6O18] - 5,5-7,7 мас.% и в форме молибдата никеля NiMoO4 - 4,6-6,4 мас.%; носитель - остальное; при этом носитель содержит, мас.%: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; γ - Al2O3 - остальное.

2. Способ по п. 1, отличающийся тем, что входящий в состав катализатора борат алюминия Al3BO6 со структурой норбергита представляет собой частицы с размерами от 10 до 200 нм, характеризующиеся межплоскостными расстояниями 3,2 и 2,8  , с углом между ними 53,8°.

, с углом между ними 53,8°.

3. Способ по п. 1, отличающийся тем, что используемый катализатор имеет удельную поверхность 245-275 м2/г, объем пор 0,50-0,55 см3/г, средний диаметр пор 80-85  , представляет гранулы в поперечном сечении в виде трилистника с размером от вершины до середины основания 2,5±0,2 мм и длиной до 10 мм.

, представляет гранулы в поперечном сечении в виде трилистника с размером от вершины до середины основания 2,5±0,2 мм и длиной до 10 мм.

4. Способ по п. 1, отличающийся тем, что процесс проводят при объемной скорости подачи сырья через катализатор защитного слоя - 5-20 ч-1, соотношении Н2/сырье = 250-650 нм3 Н2/м3 сырья, давлении 3-8 МПа, температуре 340-380°С.

5. Способ по п. 1, отличающийся тем, что в качестве сырья используют дизельные фракции, выкипающие до 360°С, содержащие до 200 ppm кремния, до 1,0% серы, до 200 ppm азота, имеющие плотность до 0,87 г/см3.

6. Способ очистки дизельного топлива от соединений кремния, заключающийся в превращении дизельной фракции с высоким содержанием серы и кремния в присутствии катализатора защитного слоя, отличающийся тем, что в качестве катализатора защитного слоя применяют сульфидированный катализатор, который содержит, мас.%: Мо - 5,0-7,0; Ni - 1,7-2,3; S - 3,4-4,7; носитель - остальное; при этом носитель содержит, мас.%: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; γ-Al2O3 - остальное.

7. Способ по п. 6, отличающийся тем, что входящий в состав катализатора борат алюминия Al3BO6 со структурой норбергита представляет собой частицы с размерами от 10 до 200 нм, характеризующиеся межплоскостными расстояниями 3,2 и 2,8  , с углом между ними 53,8°.

, с углом между ними 53,8°.

8. Способ по п. 6, отличающийся тем, что используемый катализатор представляет гранулы в поперечном сечении в виде трилистника с размером от вершины до середины основания 2,5±0,2 мм и длиной до 10 мм.

9. Способ по п. 6, отличающийся тем, что процесс проводят при объемной скорости подачи сырья через катализатор защитного слоя - 5-20 ч-1, соотношении Н2/сырье = 250-650 нм3 Н2/м3 сырья, давлении 3-8 МПа, температуре 340-380°С.

10. Способ по п. 6, отличающийся тем, что в качестве сырья используют дизельные фракции, выкипающие до 360°С, содержащие до 200 ppm кремния, до 1,0% серы, до 200 ppm азота, имеющие плотность до 0,87 г/см3.

| Катализатор защитного слоя | 2017 |

|

RU2653494C1 |

| СПОСОБ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2007 |

|

RU2353644C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТЫХ НЕФТЯНЫХ ФРАКЦИЙ | 1998 |

|

RU2140964C1 |

| US 6576121 B2, 10.06.2003. | |||

Авторы

Даты

2019-07-02—Публикация

2018-12-20—Подача