Изобретение относится к нефтепереработке, в частности к способам гидроочистки нефтяных фракций.

Известны способы гидроочистки нефтяных дистиллятов в среде водорода с применением алюмоникель- и алюмокобальтмолибденовых катализаторов [Пат. США 4225418, оп.30.09.80., Пат. РФ 2005765, оп. 15.01.94., Пат. США 4177136, оп. 4.12.79.].

Недостатком известных способов является сравнительно низкая гидрообессеривающая активность при гидрообессеривании нефтяных фракций, особенно содержащих непредельные углеводороды. В то же время известно, что одним из резервов увеличения выхода дистиллятных продуктов при переработке нефти является вовлечение в нее так называемого некондиционного сырья, в частности продуктов вторичного происхождения, содержащих в своем составе значительное количество непредельных углеводородов, механических и других примесей. Переработка такого сырья на установке гидроочистки приводит к резкому снижению срока службы традиционных катализаторов [Б.К.Нефедов, Е.Д.Радченко, Р.Р.Алиев Катализаторы процессов углубленной переработки нефти. М: Химия, 1992, - 272с.].

Наиболее близким по технической сущности и достигаемому результату является способ получения малосернистых дизельных фракций с содержанием серы не более 0,2 мас.% путем гидроочистки дизельных фракций при повышенных температуре и давлении в присутствии пакета алюмооксидных катализаторов, предварительно активированных в среде водородсодержащего газа элементарной серой или сырьем при температуре 350-400oC при условии, что используют пакет алюмооксидных катализаторов, содержащий от 10 до 100 мас.% алюмокобальтмолибденового катализатора ГО-70 и/или ГО-86, активацию катализаторов проводят элементарной серой, взятой в количестве не более 30 мас.% от веса пакета или дистиллятной нефтяной фракцией с содержанием серы S•(C+H)/C, где S - содержание серы в сырье гидроочистки, C - содержание алюмокобальтмолибденовых катализаторов в пакете, мас.%; H -содержание алюмоникельмолибденового катализатора в пакете, мас.% [Пат. РФ N2074877, опубл. Б.И. N 3, 1997].

Недостатком этого способа является сравнительно быстрая дезактивация каталитической системы при ее использовании в процессе гидроочистки высокосернистых средних и тяжелых нефтяных фракций, а также при переработке сырья с высоким содержанием непредельных углеводородов и механических примесей.

Целью предлагаемого изобретения является получение малосернистого гидрогенизата среднедистиллятных фракций, а также увеличение межрегенерационного периода каталитических систем в реакциях гидрообессеривания при переработке утяжеленных нефтяных фракций и сырья, содержащего непредельные соединения и механические примеси.

Поставленная цель достигается способом получения малосернистых нефтяных фракций путем гидроочистки среднедистиллятных фракций в присутствии пакета алюмооксидных катализаторов, включая защитный слой, предварительно активированных серосодержащим агентом при условии, что в состав каталитического пакета входит 2-10 мас. % катализатора защитного слоя, полученного путем пропитки носителя - оксида алюминия, прокаленного при температуре не ниже 800oC и имеющего в своем составе 2 - 5 мас.% α- оксида алюминия, 73-85 мас.% δ- оксида алюминия и 25-10 мас.% γ- оксида алюминия, сформованного в виде геометрических тел, имеющих размер 8 - 20 мм и отношение объема к площади поверхности 1.0 - 2.5 мм3/мм2, водными растворами солей активных компонентов с последующей сушкой и прокалкой.

Отличительным признаком предлагаемого изобретения является то, что в состав каталитического пакета входит 2-10 мас.% катализатора защитного слоя полученного путем пропитки носителя - 1. оксида алюминия, прокаленного при температуре не ниже 800oC и имеющего в своем составе 2 - 5 мас.% α- оксида алюминия, 73-85 мас.% δ- оксида алюминия и 25-10 мас.% γ- оксида алюминия, сформованного в виде геометрических тел, имеющих размер 8-20 мм и отношение объема к площади поверхности 1.0 - 2.5 мм3/мм2, водными растворами солей активных компонентов с последующей сушкой и прокалкой.

Применение в процессе гидроочистки описанного в формуле предлагаемого изобретения пакета алюмооксидных катализаторов, включающего заданное количество катализатора защитного слоя, обладающего указанными в формуле предлагаемого изобретения характеристиками обеспечивает, во-первых, защиту основного слоя катализатора от механических примесей, содержащихся в сырье и, во-вторых, значительно снижает образование коксоотложений при переработке сырья с высоким содержанием непредельных углеводородов. Совокупность таких характеристик позволяет проводить с использованием предлагаемого катализатора предварительную гидроочистку как утяжеленного сырья, так и сырья, содержащего непредельные соединения и механические примеси в течение длительного периода времени с высокой объемной скоростью без потери активности и увеличения перепада давления по реактору гидроочистки.

Определенные соотношения геометрических форм и размеров гранул катализатора позволяют при загрузке катализатора добиться оптимального соотношения насыпной плотности и гидродинамического сопротивления слоя катализатора, что оказывает существенное влияние на распределение потока перерабатываемого сырья и сохраняет высокую активность каталитической системы без роста перепада давления по реактору.

В известных способах получение малосернистых нефтепродуктов с применением описанных технологий неизвестно.

Таким образом, данное техническое решение соответствует критериям "новизна" и "существенное отличие".

Примеры.

Катализатор защитного слоя получают следующим образом.

Образец 1. Готовят пропитывающий раствор. Для этого в 500 мл воды, нагретой до 40oC, растворяют при непрерывном перемешивании 120 г парамолибдата аммония, в полученный раствор добавляют 4 мл ортофосфорной кислоты и 125 г азотнокислого никеля. Далее 0.5 кг оксида алюминия, сформованного в виде цилиндров высотой 20 мм и диаметром 12 мм, содержащего 2 мас.% α- оксида алюминия, 73 мас.% δ- оксида алюминия и 25 мас.% γ- оксида алюминия, загружают в емкость для пропитки. Требуемая кристалличность носителя оделяется составом его кристаллографических разновидностей (α,δ,γ), который обеспечивается проведением термообработки сформованных гранул гидрооксида алюминия при температуре 850oC. Загруженный носитель заливают пропитывающим раствором с таким расчетом, чтобы уровень его в емкости был на 2-3 см выше верхнего уровня носителя. Продолжительность пропитки при температуре 20oC составляет 0.5 ч. Пропитанный носитель провяливают на воздухе при комнатной температуре в течение 6 ч, затем выдерживают в сушильном шкафу при температуре 120oC в течение 6 ч, при этом скорость подъема температуры в интервале 40-120oC составляет 15oC/ч. Полученный в результате сушки продукт прокаливают при температуре 400oC в течение 3 ч. В полученном по примеру 1 образце катализатора содержится 3,2 мас.% MoO3 и 1.1 мас.% NiO.

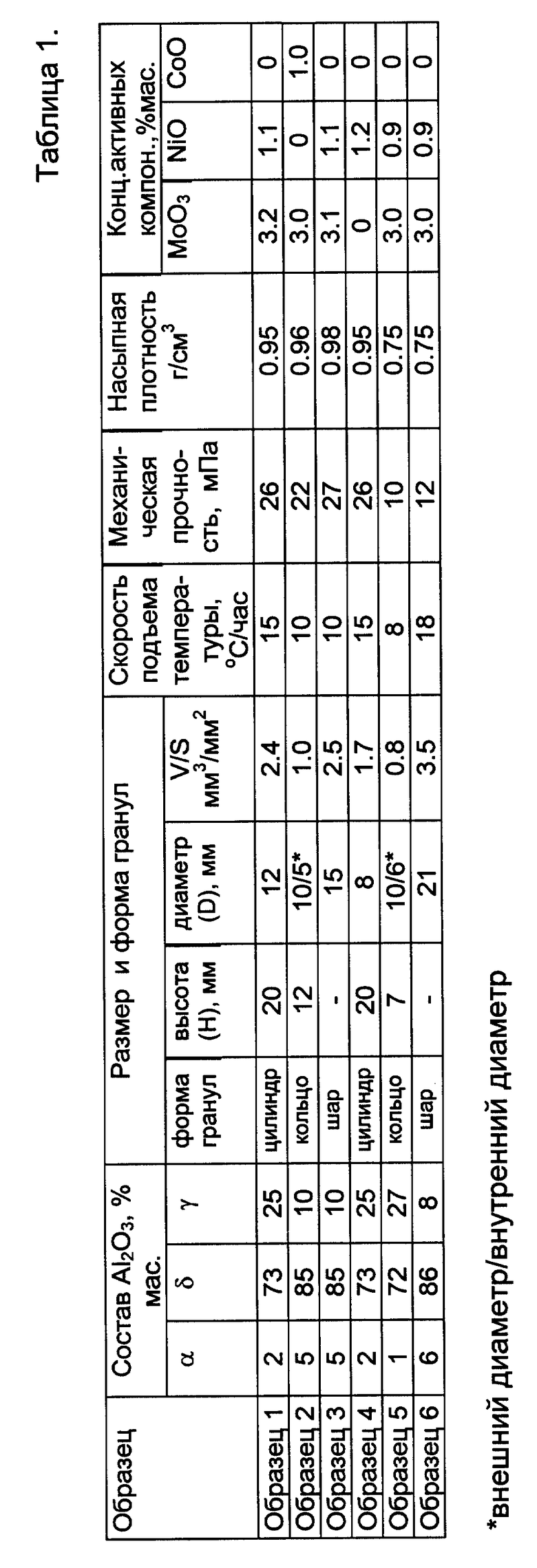

Образцы 2-6 готовят в той же последовательности и с использованием такого же пропитывающего раствора, что и образец 1. При получении образца 2 вместо азотнокислого никеля использован азотнокислый кобальт. При синтезе образца 4 использован только раствор азотнокислого никеля. Другие особенности синтеза образцов 1 - 6 приведены в табл.1. Образцы 1 - 4 получены в соответствии с формулой предполагаемого изобретения. Образцы 5 - 6 выполнены по запредельным показателям.

Для синтезированных по примерам 1-6 катализаторов определяли механическую прочность на раздавливание, насыпной вес и проводили каталитические испытания.

Для определения насыпной плотности используют измерительные цилиндры вместимостью 500 см3. Измерительный цилиндр взвешиванию не подвергается. Катализатор объемом, определенным при встряхивании, взвешивается отдельно. При встряхивании цилиндр заполняется отобранными от средней пробы гранулами катализатора порциями по 10-15 гранул. Объем до 500 см3, занятый гранулами, оценивают визуально с погрешностью 5.0 см3. За результат испытаний принимают среднее арифметическое двух определений, если расхождение между ними не превышает 0.05 г/см3.

Механическая прочность на раздавливание определяется на прочномере ПК-2-1.0.

При проведении каталитических испытаний в качестве сырья использовали смесевую дизельную фракцию 180 - 360oC с содержанием серы 1.6 мас.%, непредельных углеводородов 10 мас.%, механических примесей 1.2 мас.%.

Каталитическую активность системы оценивали по содержанию серы в гидрогенизате и перепаду давления по реактору после 100 и 500 ч работы каталитической системы.

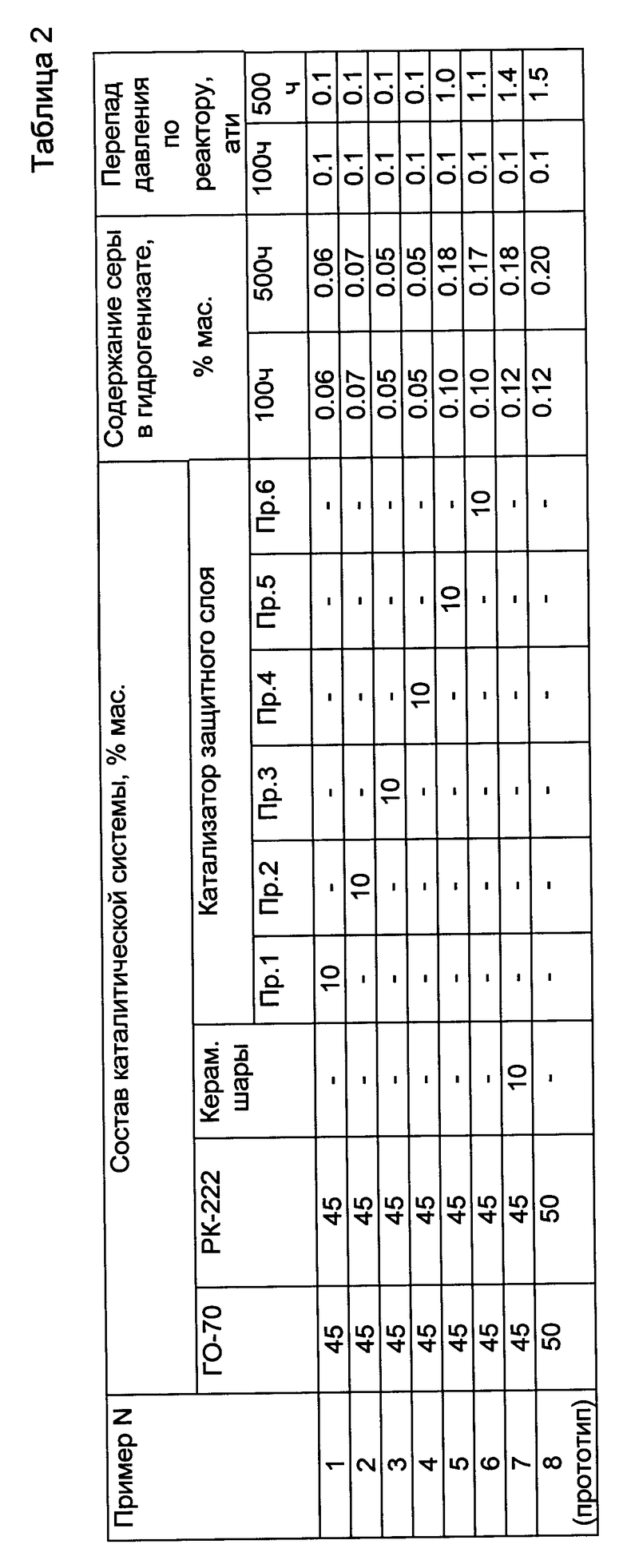

При составлении каталитического пакета по примерам 1 - 8 в качестве алюмокобальтмолибденового катализатора использован катализатор ГО-70 (ТУ 38.1011378-97), в качестве алюмоникельмолибденового - катализатор РК-222 (ТУ 38.1011378-97).

Активацию каталитической системы по всем примерам проводили элементарной серой, взятой в количестве 10 об.% веса каталитической системы.

Примеры 1 - 4 выполнены в соответствии с формулой предлагаемого изобретения, примеры 5 - 6 - запредельные, в примере 7 вместо катализатора защитного слоя использованы керамические шары. Пример 8 выполнен по условиям прототипа.

Все примеры выполнены на пилотной установке с общим объемом реактора 1000 см3 при следующих технологических параметрах: температура 340oC, давление 40 ати, объемная скорость подачи сырья - 5 ч-1.

Непосредственный состав каталитического пакета с указанием качества получаемого гидрогенизата по примерам 1-8 приведены в табл. 2.

Перечень каталитических систем, использованных для оценки объекта предлагаемого изобретения, и полученные результаты приведены в табл. 2.

Видно, что примеры, выполненные в соответствии с формулой предлагаемого изобретения (N 1 - 4), значительно превосходят по активности в реакциях гидрообессеривания и снижению перепада давления как каталитические системы, содержащие прототип (N 8) или традиционно применяемые керамические шары (N 7), так и примеры, в которых использованы образцы катализатора, выполненные по запредельным параметрам (N 5, 6).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТЫХ ДИЗЕЛЬНЫХ ТОПЛИВ | 1998 |

|

RU2140963C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОГО КАТАЛИЗАТОРА ПОДГОТОВКИ СЫРЬЯ ДЛЯ ГИДРООБЛАГОРАЖИВАНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 1998 |

|

RU2142339C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2003 |

|

RU2245896C1 |

| СПОСОБ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2007 |

|

RU2353644C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОГО ОБЛАГОРАЖИВАНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2018 |

|

RU2691067C1 |

| Способ использования катализатора гидрирования диолефинов в процессе гидрогенизационной переработки нефтяного сырья | 2019 |

|

RU2714139C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООЧИЩЕННЫХ ТВЕРДЫХ НЕФТЯНЫХ ПАРАФИНОВ | 2007 |

|

RU2333935C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ГИДРООБЛАГОРАЖИВАНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2004 |

|

RU2271861C1 |

| КАТАЛИЗАТОР ЗАЩИТНОГО СЛОЯ ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2006 |

|

RU2319543C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООБЛАГОРАЖИВАНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 2004 |

|

RU2266786C1 |

Использование: нефтехимия. Сущность: высокосернистые среднедистиллятные фракции подвергают гидроочистке в присутствии пакета алюмооксидных катализаторов, включая защитный слой предварительно активированных серосодержащим агентом при условии, что в состав каталитического пакета входит 2-10 мас.% катализатора защитного слоя, полученного путем пропитки носителя - оксида алюминия, прокаленного при температуре не ниже 800oC и имеющего в своем составе 2-5 мас.% α- оксида алюминия, 73-85 мас.% δ- оксида алюминия и 25-10 мас. % γ-оксида алюминия, сформированного в виде геометрических тел, имеющих размер 8-20 мм и отношение объема к площади поверхности 1,0-2,5 мм3/мм2, водными растворами солей активных компонентов с последующей сушкой и прокалкой. Технический результат: увеличение межрегенерационного периода каталитических систем. 2 табл.

Способ получения малосернистых нефтяных фракций путем гидроочистки высокосернистых среднедистиллятных фракций в присутствии пакета алюмооксидных катализаторов, включая защитный слой, предварительно активированных серосодержащим агентом, отличающийся тем, что в состав каталитического пакета входит 2 - 10 мас.% катализатора защитного слоя, полученного путем пропитки носителя - оксида алюминия, прокаленного при температуре не ниже 800oC и имеющего в своем составе 2 - 5 мас.% α-оксида алюминия, 73 - 85 мас.% δ-оксида алюминия и 25 - 10 мас.% γ-оксида алюминия, сформированного в виде геометрических тел, имеющих размер 8 - 20 мм и отношение объема к площади поверхности 1,0 - 2,5 мм3/м2, водными растворами солей активных компонентов с последующей сушкой и прокалкой.

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТЫХ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 1994 |

|

RU2074877C1 |

| СПОСОБ ГИДРООЧИСТКИ НЕФТЯНЫХ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ | 1992 |

|

RU2030444C1 |

| RU 2052288 C1, 20.01.96 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГОРОДСКОГО ДИЗЕЛЬНОГО ТОПЛИВА | 1994 |

|

RU2054028C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА МАЛОСЕРНИСТОГО ПЕЧНОГО ТОПЛИВА | 1996 |

|

RU2112011C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 1994 |

|

RU2069685C1 |

| Носитель магнитной записи для свернутого в рулон кольца | 1974 |

|

SU496592A1 |

| US 5300217 A, 05.07.94. | |||

Авторы

Даты

1999-11-10—Публикация

1998-11-11—Подача