Изобретение относится к каталитическим элементам, включающим высокопрочный, термостабильный распределитель потока регулярной сотовой структуры (инертная насадка) для гетерогенных высокотемпературных реакций, например, для конверсии аммиака в производстве азотной кислоты, других производств, использующих платиноидные сетки.

Общеизвестно, что азотная промышленность - это стратегическая, крупнотоннажная отрасль химической индустрии. Процесс каталитического окисления аммиака с образованием оксидов азота на платиноидных катализаторах является важной стадией в ряде технологических синтезов и, в первую очередь, в производстве азотной кислоты. Конверсию аммиака осуществляют в реакторах на каталитических пакетах, собранных послойно из платиноидных сеток (платиновые сплавы), в потоке аммиачно-воздушной смеси, при температурах 850-900°С, при давлении в реакционной среде от атмосферного до 9 атм. Западные изготовители катализаторов ("Johnson Matthey", "Engelhard", "Degussa", "Hereous") поставляют на этот рынок платинородиевые каталитические сетки (5-10% родия). Принятые в России на производящих азотную кислоту предприятиях унифицированные технологические схемы конверсии аммиака ориентированы на использование каталитических сеток, изготавливаемых из сплавов платины с палладием (до 18%), родием (до 4%) и рутением (0,5%). С целью снижения вложений и потерь платины в производстве азотной кислоты используются каталитические элементы (двухступенчатые каталитические системы), в которых часть платиноидных сеток заменяется на оксидные (не платиновые) катализаторы. Несмотря на существенное повышение эффективности переработки аммиака, потери дорогостоящих платиноидов оставались высокими, что сказывалось на себестоимости азотной кислоты. Для снижения потерь целесообразно применение фильтрующих материалов, способных механически или химически связывать аэрозоли платиноидов, в качестве которых, например, предложено использование улавливающих сеток из палладий-вольфрамового сплава, содержащего 95% Pd и 5% W (СТО 00195200-013-2007). В ходе многочисленных экспериментов показано, что использование улавливающих сеток из палладий-вольфрамового сплава в составе каталитического элемента (на 1 ступени двухступенчатой каталитической системы), кроме того, позволяет дополнительно снизить вложения платиноидов и добиться стабильно низкого остаточного содержания аммиака (<0,06 об. %), не снижающего выход NO после платиноидного пакета. В связи с этим было предложено на второй ступени каталитического элемента (двухступенчатой системы) вместо блочного катализатора использовать слой инертной сотовой насадки. (Е.А. Бруштейн, В.И. Ванчурин, А.В. Ященко "Перспективы развития двухступенчатых каталитических систем для окисления аммиака в производстве азотной кислоты. Катализ в промышленности, №6, 2012).

На сегодняшний день большинство производств слабой азотной кислоты в России используют каталитические элементы (двухступенчатые системы), в которых в качестве первой ступени используют пакет платиноидных и улавливающих сеток, а на второй ступени - различные неплатиновые катализаторы и инертные насадки, выполненные как в виде насыпного слоя, так и в виде слоя регулярной сотовой структуры. Использование во второй ступени блоков регулярной сотовой структуры, кроме того, увеличивает пробег сеток [Е.А. Бруштейн. Технология двухступенчатого окисления аммиака в производстве азотной кислоты с использованием неплатиновых сотовых катализаторов. Материалы научно-практической конференции «Производство азотной кислоты». (ОАО «Кировочепецкий химический комбинат им. Б.П. Константинова, 27-28 ноября 2001 г), под ред. Д.т.н. А. Чернышева, Москва, 2002 г]. Поскольку на 1 ступени используются различные сетки (тканые, вязаные, с различной толщиной проволоки и плотностью переплетений), пакеты из которых могут отличаться перепадом давления, то вторая ступень, кроме того, должна выравнивать, общий перепад давления на каталитической системе.

Известен каталитический элемент (Пат. РФ №2209117, 2003) включающий катализатор регулярной сотовой структуры для гетерогенных высокотемпературных реакций, например конверсии аммиака, который выполнен в виде слоя из отдельных призм, соединенных боковыми гранями и имеющих сотовые каналы, а отдельные призмы при укладке их в слой имеют зазор между боковыми гранями 0,1-1,0 диаметра сотового канала. Для укладывания по периметру слоя используются усеченные под диаметр контактного аппарата блоки треугольной и трапециевидной форм. В процессе окисления аммиака во второй ступени двухступенчатой системы используют катализатор состава: мас. % Fe2О3 - 80-90; Cr2O3 - 5-10; Al2O3 - 5-10.

Известен способ конверсии аммиака (Патент РФ №2368417, 2008), включающий пропускание реакционный газовой смеси, содержащей аммиак и кислородсодержащий газ, через двухступенчатую каталитическую систему, сформированную различными способами. На первой ступени используются платиноидные или платиноидные и улавливающие сетки. На второй - блочный катализатор окисления аммиака сотовой структуры и/или инертная насадка. Катализатор конверсии аммиака в оксид азота(II) блочной сотовой структуры, имеет форму прямоугольной или наклонной призмы с углом наклона 0-45°, с коэффициентом термического расширения в интервале 10-7-10-5 К-1 в области температур до 900°С, на основе смешанных оксидов, общей формулы:

xMe1O⋅yMe2O⋅(1-x-y)(2MgO⋅(2-z)Al2O3⋅(5+z)SiO2), где: х=0,03-0,25; у=0,01-0,1; z=0-2; Me1 - активный компонент; Ме2 - структурный промотор.

За прототип выбран каталитический элемент для гетерогенных высокотемпературных реакций (Пат. РФ №2318596, B01J 35/04, С01В 21/26, 10.03.2008) включающий двухступенчатую каталитическую систему, состоящую из керамического контакта регулярной сотовой структуры, выполненного в виде, по крайней мере, одного слоя из отдельных призм с сотовыми каналами, соединенных боковыми гранями с зазором, и платиноидных сеток. Отношение диаметра единичного сотового канала к диаметру проволоки, из которой выполнены платиноидные сетки, имеет значение менее 20. Керамический контакт регулярной сотовой структуры (инертная насадка) выполнен из материала, содержащего пористый муллит в количестве более 85 мас. %. и имеет плотность сотовых каналов, при которой открытая поверхность керамического контакта не превышает 30%.

Недостатком данного решения является низкая прочность керамического контакта, малый срок эксплуатации, высокое гидравлическое сопротивление системы, сложность и/или дороговизна изготовления керамического контакта с указанной открытой пористостью.

Задачей, решаемой настоящим изобретением, является создание высокопрочного, термостабильного распределителя потока регулярной сотовой структуры (инертная насадка) любой конфигурации (квадратные, прямоугольные, треугольные, шестигранные блоки сотовой структуры с единичными каналами квадратной, треугольной, цилиндрической формы, любого размера и любой плотностью каналов) для гетерогенных высокотемпературных реакций, обеспечивающего в составе каталитического элемента сохранение и/или увеличение конверсии в окислении аммиака до оксидов азота.

Технический результат - увеличение механической прочности, устойчивости к термическим ударам, существенное удешевление производства, как самого распределителя потока, так и производимой слабой азотной кислоты (за счет уменьшения безвозвратных потерь платины и увеличения срока службы каталитической системы).

Задача решается каталитическим элементом для гетерогенных высокотемпературных реакций, включающим двухступенчатую каталитическую систему, состоящую из каталитических и улавливающих сеток (1 ступень) и высокопрочного, термостабильного распределителя потока регулярной сотовой структуры (2 ступень), при этом высокопрочный термостабильный распределитель потока регулярной сотовой структуры представляет собой прямоугольные или шестигранные блоки с сотовыми каналами прямоугольной, треугольной или круглой формы.

Высокопрочный, термостабильный распределитель потока регулярной сотовой структуры состоит из алюмосиликатного материала со структурой кордиерита с содержанием основной фазы 70-85 мас.%.

Высокопрочный, термостабильный распределитель потока регулярной сотовой структуры имеет такую плотность сотовых каналов, при которой открытая поверхность керамического контакта варьируется от 15 до 70% для выравнивания общего перепада давления на каталитической системе.

Для получения алюмосиликатного материала со структурой кордиерита используют природные материалы, в состав которых входит Na-форма монтмориллонита.

В результате для двухступенчатой каталитической системы для гетерогенных высокотемпературных реакций, состоящей из каталитических и улавливающих сеток (1 ступень) и инертной насадки (2 ступень), предлагается высокопрочный, термостабильный распределитель потока регулярной сотовой структуры, выполненный в виде, по крайней мере, одного слоя из отдельных призм (прямоугольные, шестигранные) с сотовыми каналами (прямоугольные, треугольные, круглые), соединенных боковыми гранями с зазором. Призмы регулярной сотовой структуры изготовлены из дешевых природных алюмосиликатных материалов. Наличие в составе кордиерита в количестве 70-85% придает керамике высокую прочность, устойчивость к резким перепадам температур в различных процессах и обеспечивает срок эксплуатации данных изделий не менее двух лет.

Сущность изобретения иллюстрируется следующими примерами и таблицами

Пример 1.

32 г глины содержащую Na-форму монтмориллонита, 33 г талька, 25 г тригидрата алюминия, 10 г ретура (смешанного оксида со структурой кордиерита), смешивают в смесителе с 25 мл 0.3% раствора метилцеллюлозы, 1,25 г этиленгликоля и 1,25 г масла индустриального в течении 0,5 часа до образования пластичной массы, которую формуют на экструдере (вакуум-прессе) в виде блоков с регулярной сотовой структурой. Блоки сушат при 380°С 4 ч, прокаливают при температурах от 1000 до 1300°С.

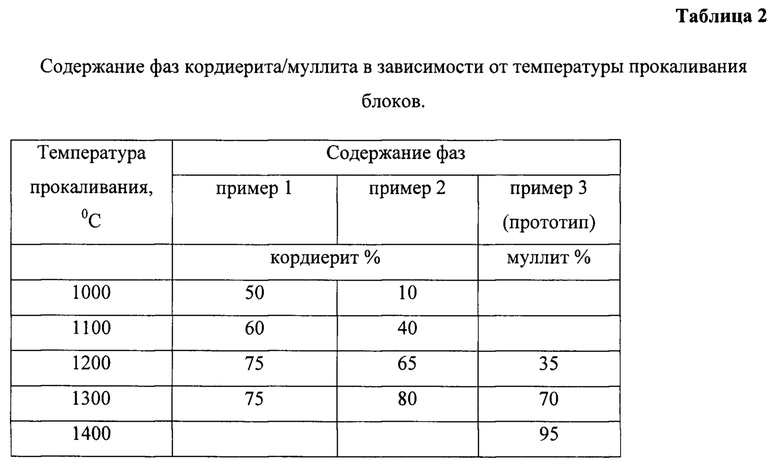

Состав полученного распределителя соответствует формуле (2-x)MgO⋅(0+x)Me)⋅(2Al2O3⋅)⋅(5SiO2), где х - от 0 до 2, Me - смесь оксидов Fe2O3, Na2O, TiO2, СаО, K2O по мере уменьшения % содержания (кордиерит). Количество фазы кордиерита зависит от температуры прокаливания и указано в таблице 2.

Пример 2.

32 г глины Веско-Прима (Андреевская, Веселовская, Дружковская), 33 г талька, 25 г тригидрата алюминия, 10 г ретура (смешанного оксида со структурой кордиерита), смешивают в смесителе с 25 мл 0.3% раствора метилцеллюлозы, 1,25 г этиленгликоля и 1,25 г масла индустриального в течении 0,5 ч до образования пластичной массы, которую формуют на экструдере (вакуум-прессе) в виде блоков с регулярной сотовой структурой. Блоки сушат при 380°С 4 ч, прокаливают при температурах от 1000 до 1300°С.

Состав полученного распределителя соответствует формуле (2-x)MgO⋅(0+x)Me)⋅(2Al2O3⋅)⋅(5SiO2), где: х - от 0 до 2, Me - смесь оксидов ТiO2, K2O, Fe2O3, Na2O, СаО по мере уменьшения % содержания (кордиерит). Количество фазы кордиерита зависит от температуры прокаливания и указано в таблице 2.

Пример 3. (по прототипу)

62-72 г природного алюмосиликата структурной формулы Аl2О3⋅SiO2, 28-38 г технического глинозема смешивают в смесителе с 25 мл 0.3% раствора метилцеллюлозы, 1,25 г этиленгликоля и 1,25 г масла индустриального в течении 0,5 часа до образования пластичной массы, которую формуют на экструдере (вакуум-прессе) в виде блоков с регулярной сотовой структурой. Блоки сушат при 380°С 4 ч, прокаливают при температурах от 1200 до 1400°С. Состав полученного керамического контакта соответствует формуле 3Al2О3⋅2SiO2. (муллит).

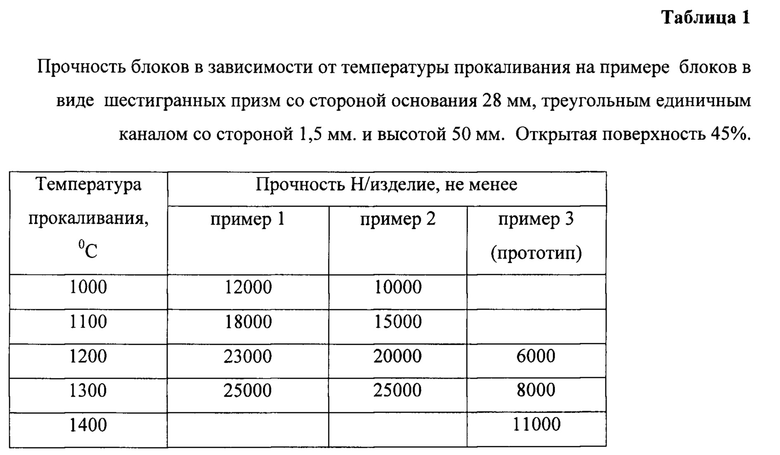

Прочность полученных образцов в зависимости от температуры прокаливания приведена в таблице 1.

Фазовый состав полученных образцов в зависимости от температуры прокаливания приведен в таблице 2.

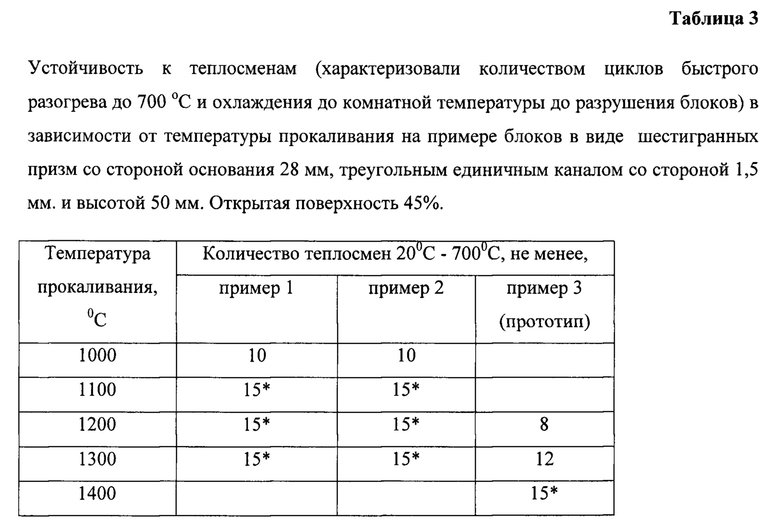

Устойчивость полученных образцов к теплосменам (количество теплосмен до разрушения) в зависимости от температуры прокаливания приведена в таблице 3.

* далее не проводились

Как видно из приведенных примеров, прочность и термостабильность образцов распределителей определяются их фазовым составом, который зависит от материала, из которого они изготовлены, и температуры прокаливания. Указанные характеристики превышают характеристики прототипа даже при меньших температурах прокаливания.

Таким образом, техническим результатом заявленного решения является повышение прочности и термостабильности инертной насадки для каталитических систем, используемых в высокотемпературных гетерогенных каталитических процессах, увеличение срока службы инертной насадки и платиноидных сеток без уменьшения конверсии аммиака и уменьшение стоимости изготовления инертной насадки за счет значительного понижения температуры прокаливания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор, способ его приготовления и процесс окисления аммиака | 2020 |

|

RU2748990C1 |

| КАТАЛИЗАТОР И СПОСОБ КОНВЕРСИИ АММИАКА | 2003 |

|

RU2234977C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 1999 |

|

RU2145936C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 1999 |

|

RU2145935C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОКИСЛЕНИЯ АММИАКА | 2010 |

|

RU2430782C1 |

| КАТАЛИЗАТОР И СПОСОБ КОНВЕРСИИ АММИАКА | 2008 |

|

RU2368417C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ ГЕТЕРОГЕННЫХ ВЫСОКОТЕМПЕРАТУРНЫХ РЕАКЦИЙ | 2006 |

|

RU2318596C1 |

| Катализатор окисления аммиака | 2016 |

|

RU2624218C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ КОНВЕРСИИ АММИАКА И СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ АММИАКА | 2001 |

|

RU2186724C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 2004 |

|

RU2276098C1 |

Изобретение относится к каталитическому элементу для гетерогенных высокотемпературных реакций, включающему двухступенчатую каталитическую систему, состоящую из каталитических и улавливающих сеток - 1 ступень и высокопрочного термостабильного распределителя потока регулярной сотовой структуры - 2 ступень, причем в качестве высокопрочного термостабильного распределителя потока регулярной сотовой структуры каталитический элемент содержит прямоугольные или шестигранные блоки с сотовыми каналами прямоугольной, или треугольной, или круглой формы, высокопрочный термостабильный распределитель потока регулярной сотовой структуры состоит из алюмосиликатного материала со структурой кордиерита с содержанием основной фазы 70-85 мас.%. Технический результат - увеличение механической прочности, устойчивости к термическим ударам, увеличение срока службы каталитической системы для гетерогенных высокотемпературных реакций. 2 з.п. ф-лы, 3 пр., 3 табл.

1. Каталитический элемент для гетерогенных высокотемпературных реакций, включающий двухступенчатую каталитическую систему, состоящую из каталитических и улавливающих сеток - 1 ступень и высокопрочного термостабильного распределителя потока регулярной сотовой структуры - 2 ступень, отличающийся тем, что в качестве высокопрочного термостабильного распределителя потока регулярной сотовой структуры каталитический элемент содержит прямоугольные или шестигранные блоки с сотовыми каналами прямоугольной, или треугольной, или круглой формы, высокопрочный термостабильный распределитель потока регулярной сотовой структуры состоит из алюмосиликатного материала со структурой кордиерита с содержанием основной фазы 70-85 мас. %.

2. Каталитический элемент по п. по п. 1, отличающийся тем, что высокопрочный термостабильный распределитель потока регулярной сотовой структуры имеет такую плотность сотовых каналов, при которой открытая поверхность керамического контакта варьируется от 15 до 70% для выравнивания общего перепада давления на каталитической системе.

3. Каталитический элемент по п. 1, отличающийся тем, что для получения алюмосиликатного материала со структурой кордиерита используют природные материалы, в состав которых входит Na-форма монтмориллонита.

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСПРЕДЕЛИТЕЛЬНОЙ НАСАДКИ СОТОВОЙ СТРУКТУРЫ | 1990 |

|

RU1709705C |

| СПОСОБ ПРОВЕДЕНИЯ ГЕТЕРОГЕННЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ И КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2227065C1 |

| Катализатор окисления аммиака | 2016 |

|

RU2624218C1 |

| КАТАЛИЗАТОР И СПОСОБ КОНВЕРСИИ АММИАКА | 2003 |

|

RU2234977C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ ГЕТЕРОГЕННЫХ ВЫСОКОТЕМПЕРАТУРНЫХ РЕАКЦИЙ | 2006 |

|

RU2318596C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 2002 |

|

RU2223217C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 2004 |

|

RU2276098C1 |

| US 6489264 B1, 03.12.2002 | |||

| Г. С. ШУЛЁВ | 0 |

|

SU165651A1 |

Авторы

Даты

2019-07-03—Публикация

2018-12-20—Подача