Изобретение относится к области изготовления и монтажа трубопроводов с внутренним антикоррозионным покрытием и может быть использовано при противокоррозионной защите внутренних поверхностей зон сварных стыков при изготовлении трубных секций из труб, имеющих внутреннее покрытие по всей длине, кроме концов, при монтаже магистральных, промысловых и других трубопроводов, предназначенных для транспортирования нефти, подтоварной воды, газа, нефтепродуктов, воды и других сред из трубных секций или из отдельных труб.

Известен способ и устройство для внутренней противокоррозионной защиты зоны сварного соединения труб, имеющих внутреннее антикоррозионное покрытие по всей длине, кроме концов труб, разработанный фирмой "Tuboscope Vetco International" (США), демонстрировавшийся на 10-й международной выставке "Нефть и газ" в Москве в июне 2001 г. (см. рекламный материал фирмы "Tuboscope Vetco International"). Устройство содержит металлическую втулку, в канавках которой снаружи по ее концам размещены уплотнительные кольца. В центральной части втулки на ее наружной поверхности выполнена проточка, в которой размещен теплоизолирующий материал. Перед установкой устройства во внутренние полости концов соединяемых труб на внутреннюю поверхность концов этих труб наносят герметизирующий состав. Устройство устанавливают во внутренних полостях стыкуемых концов труб при сборке стыка под сварку до соединения труб сваркой, что упрощает операцию размещения устройства в защищаемой зоне. Форму и размеры наружных поверхностей концов втулки и внутренних поверхностей концов труб выполняют так, чтобы при их сопряжении отсутствовал значительный зазор, поэтому с учетом нормативно допускаемых отклонений размеров и формы труб, а также из-за возможных существенных случайных геометрических погрешностей формы и размеров труб, приобретаемых в процессе их погрузки, транспортировки, разгрузки, складирования и др., внутреннюю поверхность концов труб калибруют. При этом степень точности должна быть такой, при которой обеспечивается взаимозаменяемость элементов соединения. В процессе установки устройства избыток герметизирующего состава выдавливается и сдвигается уплотнительными кольцами к торцам втулки с образованием при этом по периметрам торцов защитных валиков.

Необходимость выполнения операции калибрования внутренней поверхности концов труб усложняет условия использования способа и устройства и повышает затраты, а образуемые защитные валики имеют произвольную нестабильную форму и размеры, что предопределяет повышенное гидравлическое сопротивление стыка труб, защищенного устройством, при движении транспортируемой среды по трубопроводу.

Желательно иметь способ и устройство для внутренней противокоррозионной защиты зоны сварного соединения труб, позволяющий при его использовании исключить операцию калибрования внутренних поверхностей концов труб и этим упростить способ и снизить затраты, а также придать защитным валикам определенные стабильные форму и размеры, обеспечивающие пониженное гидравлическое сопротивление при движении транспортируемой среды по трубопроводу.

Известен способ и устройство для внутренней противокоррозионной защиты зоны сварного соединения труб, имеющих внутреннее антикоррозионное покрытие по всей длине, кроме концов труб, заключающийся в размещении после соединения труб сваркой в зоне сварного шва и прилегающих участках внутреннего защитного покрытия устройства, содержащего втулку, выполненную в виде свернутой спирально ленты, спирально свернутую и пропитанную полимерным связующим прокладку с возможностью ее прижатия лентой к внутренней поверхности зоны стыка с расчетным усилием и раздуваемую эластичную оболочку, размещенную внутри свернутой спирально ленты. После прижатия избыток полимерного связующего, выдавленный из прокладки, образует по периметрам торцов втулки защитные валики. При использовании этого способа и устройства нет необходимости выполнять операцию калибрования внутренних поверхностей концов труб. В связи с тем, что устройство размещают в зоне стыка труб после соединения труб сваркой, введение его вовнутрь трубопровода в эту зону относительно сложно и возможно лишь со стороны свободного (неприваренного) конца трубы (патент РФ 2133908, кл. F 16 L 58/02, заявка 97117309/06 от 16.10.97 г., опубликован 27.07.99 г. , авторы: Моисеенков В.А., Шведов В.В, Шведов В.Н. Патентообладатель: Научно-производственное объединение "Тарис").

Этот способ и конструкция устройства наиболее близки к заявляемым по совокупности существенных признаков и взяты за прототип как для способа, так и для устройства.

При использовании этого способа и устройства выполнение операции по размещению устройства внутри трубопровода путем введения его со стороны свободного (неприваренного) конца трубы вызывает необходимость осуществления внутритрубной операции по доставке устройства от свободного (неприваренного) конца трубы до зоны сварного шва. При использовании стандартных труб расстояние доставки устройства составляет несколько метров, а при использовании обычных двух- трехтрубных секций - несколько десятков метров, поэтому для выполнения этой операции требуется соответствующий транспортный модуль или другое средство доставки. Кроме того, при использовании этого способа и устройства вследствие размещения устройства в зоне стыка труб после соединения труб сваркой возникает необходимость предварительного выполнения операций по освобождению внутритрубной зоны сварного шва от последствий выполненных сварочных работ. Это такие внутритрубные операции, как срезка сварочного грата, очистка поверхности от загрязнений продуктами, выделяемыми в процессе сварки, удаление продуктов срезки и очистки. Для выполнения этих внутритрубных очистных операций также требуются соответствующие технические средства, которые вводят вовнутрь трубопровода в зону сварного шва со стороны свободного (неприваренного) конца трубы. В случае же размещения устройства в зоне сварного шва после соединения труб сваркой без предварительного выполнения внутритрубных очистных операций снижается качество и надежность противокоррозионной защиты зоны сварного соединения, а при наличии увеличенного сварочного грата принципиальная возможность использования этого способа и устройства становится проблематичной. Форма и размеры упомянутых выше защитных валиков, образованных по периметрам торцов втулки, произвольны и нестабильны.

Необходимость выполнения операций, требующих применения технических средств, вводимых после соединения труб сваркой вовнутрь трубопровода со стороны свободного (неприваренного) конца трубы, усложняет способ и повышает затраты, а произвольные нестабильные форма и размеры образуемых защитных валиков предопределяют повышенное гидравлическое сопротивление стыка труб, защищенного устройством, при движении транспортируемой среды по трубопроводу.

Желательно иметь способ и устройство для внутренней противокоррозионной защиты зоны сварного соединения труб, позволяющий при его использовании размещать устройство в полости стыкуемых концов труб до соединения их сваркой и этим упростить способ и снизить затраты, а также придать защитным валикам определенные стабильные форму и размеры, обеспечивающие пониженное гидравлическое сопротивление при движении транспортируемой среды по трубопроводу.

Поставленная задача решается тем, что в способе внутренней противокоррозионной защиты зоны сварного соединения труб, заключающемся в размещении в зоне стыка труб и прилегающих участках внутреннего защитного покрытия устройства, содержащего втулку, выполненную в виде свернутой спирально ленты, спирально свернутую, пропитанную полимерным связующим прокладку с возможностью ее прижатия лентой к внутренней поверхности зоны стыка труб с расчетным усилием и образованием при этом по периметрам торцов втулки защитных валиков из частично выдавленного из прокладки, полимерного связующего, а также эластичную оболочку, размещенную внутри свернутой спирально ленты, новым является то, что в устройстве эластичная оболочка представляет собой камеру, внешняя поверхность которой не обладает адгезией к полимерному связующему, предварительно раздутую рабочей средой под избыточным давлением и обжатую снаружи свернутой спирально лентой, удерживаемой в свернутом положении с помощью шарнирно-сочлененного сомкнутого монтажно-стопорного узла, с возможностью уменьшения степени обжатия эластичной оболочки вследствие ее расширения в поперечном направлении после размыкания шарнирно-сочлененного монтажно-стопорного узла, эластичная оболочка имеет длину, превышающую длину втулки, ее части, выступающие с двух сторон втулки, выполнены с возможностью формирования ими защитных валиков, форма и размеры которых определенны, стабильны и обеспечивают пониженное гидравлическое сопротивление, прокладка выполнена из теплоизолирующего материала, в определенных ее зонах в расчетном количестве пропитана полимерным связующим и прикреплена к ленте, до соединения труб сваркой на стыкуемом конце одной из труб устанавливают шарнирно-сочлененный сомкнутый монтажно-стопорный узел, фиксирующий втулку от развертывания и степень обжатия втулкой эластичной оболочки, при этом втулка размещается частью ее длины и центрируется во внутренней полости стыкуемого конца одной из труб, производят сборку стыка труб под сварку путем надвигания стыкуемого конца другой трубы на выступающую часть устройства с образованием между торцами труб зазора, минимальная величина которого регламентируется шарнирно-сочлененным сомкнутым монтажно-стопорным узлом, осуществляют прижатие с расчетным усилием прокладки к внутренней поверхности зоны стыка труб с одновременным выдавливанием части полимерного связующего из прокладки и с формированием при этом выступающими из втулки частями эластичной оболочки защитных валиков определенной стабильной формы и размеров по периметрам торцов втулки путем размыкания шарнирно-сочлененного монтажно-стопорного узла и последующего его удаления из зоны стыка труб и происходящих вследствие этого поперечного расширения эластичной оболочки и частичного развертывания ленты под действием избыточного давления рабочей среды в эластичной оболочке, соединяют трубы сваркой, выполняют полимеризацию связующего, извлекают эластичную оболочку.

Поставленная задача решается тем, что в устройстве для внутренней противокоррозионной защиты зоны сварного соединения труб, содержащем втулку, выполненную в виде свернутой спирально ленты, спирально свернутую, пропитанную полимерным связующим прокладку с возможностью ее прижатия лентой к внутренней поверхности зоны стыка труб с расчетным усилием и образованием при этом по периметрам торцов втулки защитных валиков из частично выдавленного из прокладки полимерного связующего, эластичную оболочку, размещенную внутри свернутой спирально ленты, новым является то, что эластичная оболочка представляет собой камеру, внешняя поверхность которой не обладает адгезией к полимерному связующему, предварительно раздутую рабочей средой под избыточным давлением и обжатую снаружи свернутой спирально лентой, удерживаемой в свернутом положении с помощью шарнирно-сочлененного сомкнутого монтажно-стопорного узла, с возможностью уменьшения степени обжатия эластичной оболочки вследствие ее расширения в поперечном направлении после размыкания шарнирно-сочлененного монтажно-стопорного узла, эластичная оболочка имеет длину, превышающую длину втулки, ее части, выступающие с двух сторон втулки, выполнены с возможностью формирования ими защитных валиков, форма и размеры которых определенны, стабильны и обеспечивают пониженное гидравлическое сопротивление, прокладка выполнена из теплоизолирующего материала, в определенных ее зонах, в расчетном количестве пропитана полимерным связующим и прикреплена к ленте. Свернутая спирально лента может представлять собой саморазвертывающуюся пружину, в которой в расчетном количестве аккумулирована механическая энергия. Свернутая спирально лента может быть изготовлена в коррозионно-стойком исполнении. Теплоизолирующий материал, из которого изготовлена прокладка, может иметь различные исполнения и, в частном случае, может быть в виде стеклоткани. Шарнирно-сочлененный монтажно-стопорный узел может быть выполнен в виде клещей.

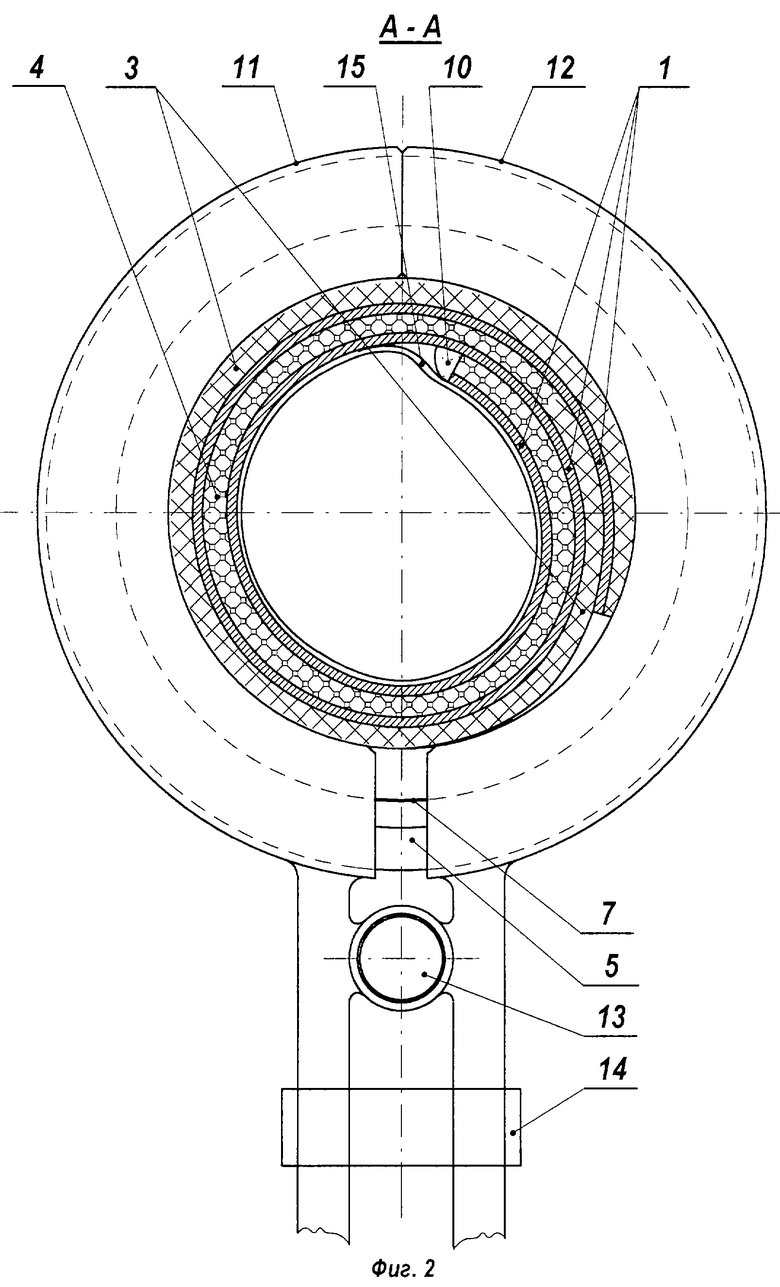

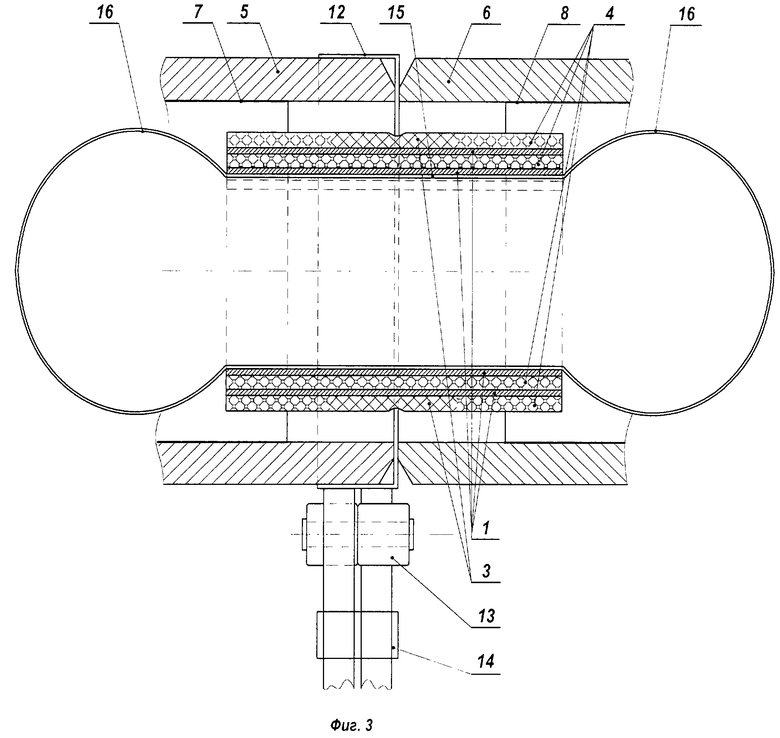

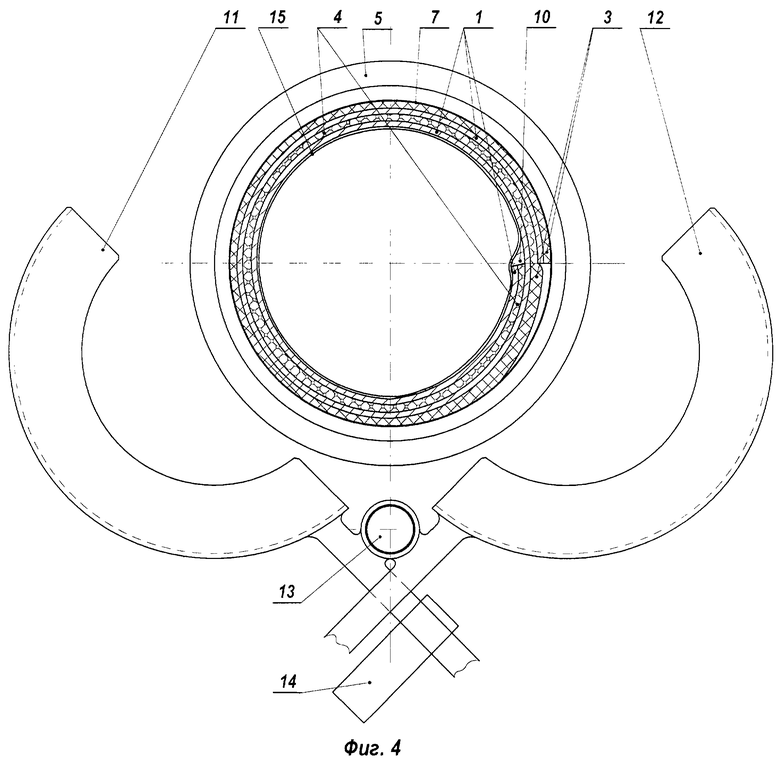

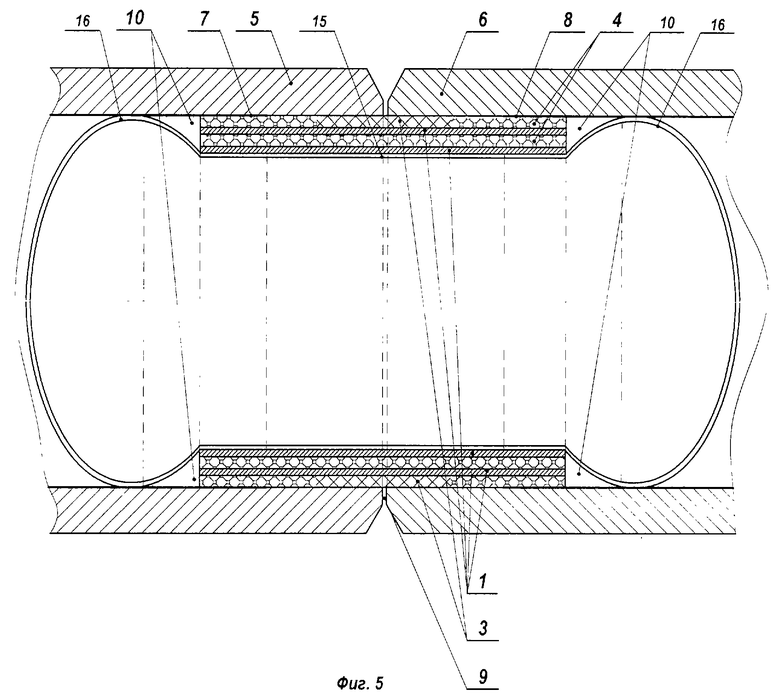

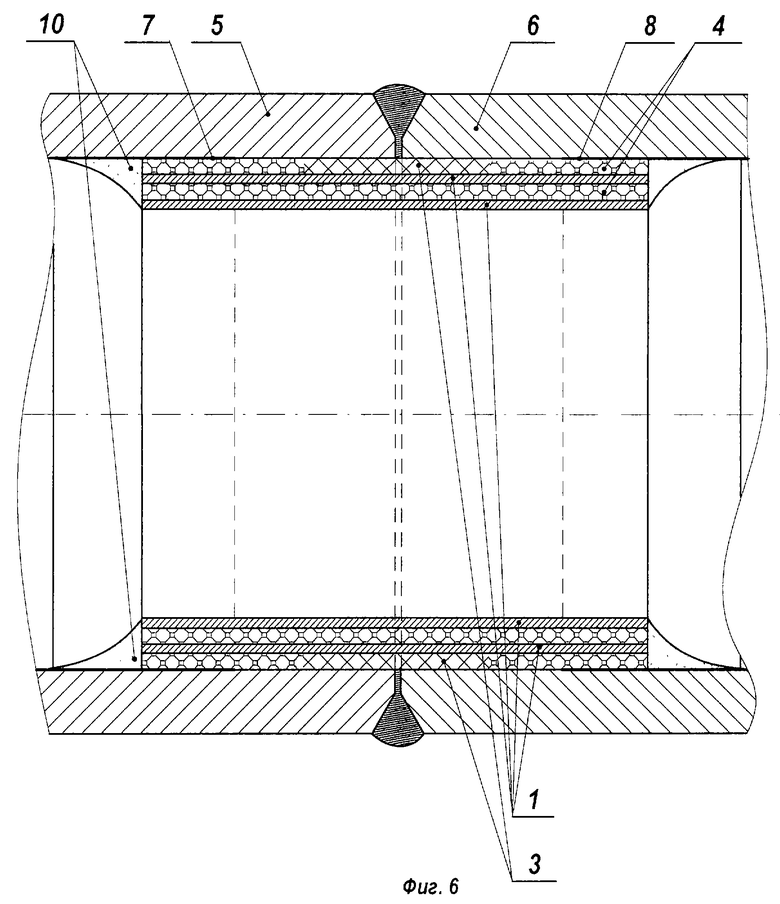

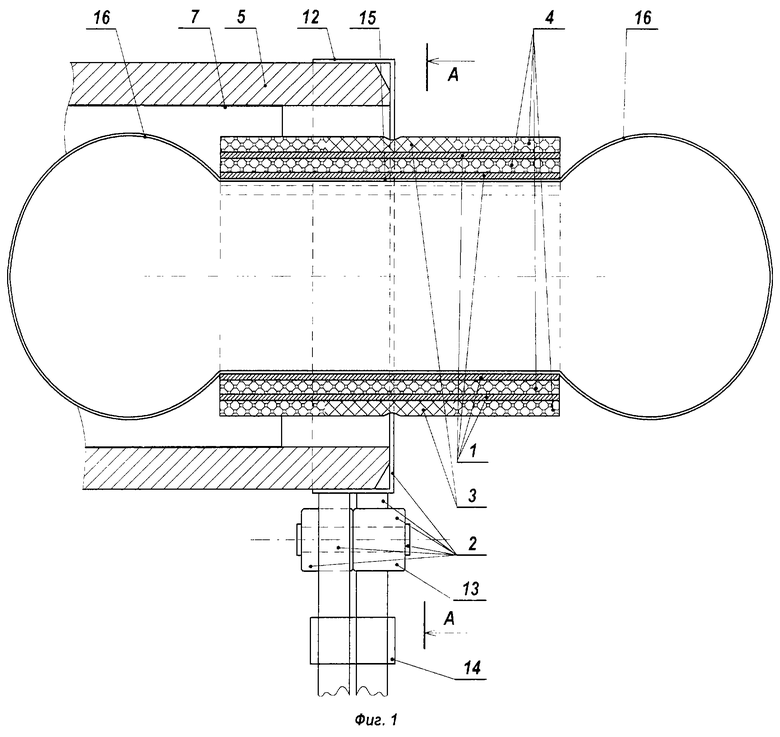

Изобретение иллюстрируется графическим материалом, где на фиг.1 представлено устройство, размещенное частью его длины во внутренней полости стыкуемого конца одной из труб; на фиг.2 - сечение А-А на фиг.1; на фиг.3 показано положение устройства в полости стыка труб к моменту размыкания шарнирно-сочлененного монтажно-стопорного узла и последующего его удаления; на фиг. 4 показан шарнирно-сочлененный монтажно-стопорный узел после его размыкания в зоне стыка; на фиг.5 представлен стык труб после размыкания и удаления шарнирно-сочлененного монтажно-стопорного узла, частичного развертывания ленты, прижатия ею прокладки к внутренней поверхности зоны стыка труб и формирования выступающими частями эластичной оболочки защитных валиков; на фиг.6 представлена зона сварного соединения труб после полимеризации связующего и извлечения эластичной оболочки.

Устройство содержит втулку, выполненную в виде свернутой спирально ленты 1, размещенную внутри втулки эластичную оболочку 15, шарнирно-сочлененный сомкнутый монтажно-стопорный узел 2, спирально свернутую прокладку 3, выполненную из теплоизолирующего материала. Прокладка 3 лишь в определенных ее зонах 4 пропитана в расчетном количестве полимерным связующим. Ширина прокладки 3 и размеры ее зон 4, пропитанных полимерным связующим, обеспечивают перекрытие всей внутренней поверхности зоны стыка труб 5 и 6, не имеющей внутренних покрытий 7 и 8, с частичным захватом этих покрытий. Шарнирно-сочлененный монтажно-стопорный узел 2 включает в себя скобу-рычаг 11, скобу-рычаг 12, шарнир 13 и замок 14. Между торцами труб 5 и 6 имеется зазор 9. Длина эластичной оболочки 15 превышает длину втулки и имеет выступающие с двух сторон втулки части 16, выполненные с возможностью формирования ими защитных валиков 10 требуемой формы и размеров из полимерного связующего, выдавленного в расчетном количестве из зон 4 прокладки 3.

Способ осуществляют следующим образом. Шарнирно-сочлененный сомкнутый монтажно-стопорный узел 2 с фиксируемой им от развертывания втулкой, обжимающей эластичную оболочку 15, устанавливают на конце одной из стыкуемых труб 5, имеющей внутреннее покрытие 7. Базируясь на внешней поверхности конца трубы 5, шарнирно-сочлененный сомкнутый монтажно-стопорный узел 2 центрирует втулку, размещенную частью своей длины во внутренней полости стыкуемого конца трубы 5. Поперечный размер втулки с прокладкой 3 и выступающих частей 16 предварительно обжатой оболочки 15 существенно меньше внутреннего диаметра стыкуемых труб 5 и 6, что позволяет избежать попадания полимерного связующего из зон 4 прокладки 3 как на кромку и ближнюю прилегающую к ней зону внутренней поверхности трубы 5, так и на кромку и ближнюю прилегающую к ней зону внутренней поверхности конца трубы 6 (при последующем надвигании трубы 6 на устройство). Производят сборку стыка труб 5 и 6 под сварку путем надвигания конца трубы 6 на выступающую часть устройства с обеспечением зазора 9. Размыкают шарнирно-сочленненный монтажно-стопорный узел 2 с помощью замка 14, придают скобе-рычагу 11 и скобе-рычагу 12 угловое перемещение вокруг шарнира 13 и удаляют шарнирно-сочлененный монтажно-стопорный узел 2 из зоны стыка труб 5 и 6. При размыкании шарнирно-сочленненного монтажно-стопорного узла 2 происходит дефиксация ленты 1, расширение в поперечном направлении эластичной оболочки 15 и частичное развертывание ленты 1 за счет избыточного давления в расширяющейся эластичной оболочке 15, при этом внутренние поверхности концов стыкуемых труб 5 и 6 ограничивают развертывание ленты 1 и расширение выступающих частей 16 оболочки 15. Оставшееся в расчетном количестве избыточное давление в эластичной оболочке 15 обеспечивает прижатие с расчетным усилием прокладки 3 к внутренней поверхности зоны стыка труб. Производят в случае необходимости корректировку величины зазора 9 путем осевого смешения одной из стыкуемых труб. Полимерное связующее, частично выдавленное из зон 4 прокладки 3, заполняет полости, сформированные выступающими частями 16 оболочки 15, внутренними поверхностями труб и торцами втулки, и образует по периметрам торцов втулки защитные валики 10, что дополнительно повышает надежность внутренней противокоррозионной защиты зоны сварного стыка, при этом форма и размеры защитных валиков 10 определенны, стабильны и обеспечивают пониженное гидравлическое сопротивление при движении транспортируемой среды по трубопроводу. Сваривают концы труб 5 и 6 по традиционной технологии с предварительной прихваткой или без прихватки. После полимеризации связующего производят удаление эластичной оболочки 15 одним из известных способов, например, при прочистке внутренней полости трубопровода. Не пропитанные полимерным связующим зоны прокладки 3, изготовленной из теплоизолирующего материала, обладающего требуемым термическим сопротивлением и термостойкостью, исключают недопустимое воздействие тепла сварки на термочувствительное полимерное связующее, которым пропитаны зоны 4 прокладки 3. Расчетная величина усилия прижатия лентой 1 прокладки 3 обеспечивает необходимую степень герметизации зоны сварного соединения трубопровода от перекачиваемого по нему продукта и препятствует излишнему выдавливанию полимерного связующего из зон 4 прокладки 3. Требуемое остаточное избыточное давление рабочей среды в эластичной оболочке 15, которое имеет место после осуществления ею прижатия прокладки 3, зависит от диаметра трубопровода, ширины прокладки 3, ее физико-механических свойств и других характеристик, с учетом которых рассчитываются исходное избыточное давление рабочей среды в эластичной оболочке 15, требуемые свойства и параметры ленты 1, осевые моменты инерции ее поперечных сечений, рабочая длина и др. Полимеризация связующего, которым пропитаны зоны 4 прокладки 3, может осуществляться с наружным нагревом стыка от внешнего источника, но может проходить и без специального нагрева с учетом свойств полимерного связующего. Кроме того, некоторое количество тепла, необходимого для полимеризации связующего, может быть предварительно аккумулировано в теле устройства.

Пример конкретного выполнения устройства. Свернутая спирально лента представляет собой металлическую ленту по ГОСТ 2283-79 толщиной 0,5 мм. Эластичная оболочка выполнена из полимерной пленки, внешняя поверхность которой не обладает адгезией к полимерному связующему. Прокладка выполнена из высокотемпературостойкой стеклоткани толщиной 3 мм, в определенных ее зонах пропитана полимерным связующим на основе эпоксидной смолы и прикреплена к металлической ленте. Лента имеет коррозионно-стойкое покрытие на основе эпоксидной смолы толщиной 0,5 мм. Шарнирно-сочленненный монтажно-стопорный узел выполнен в виде клещей. Трубопровод, сварной стык которого защищают, изготовлен из труб стальных электросварных по ГОСТ 20295-85, имеющих внутреннее коррозионно-стойкое покрытие на основе эпоксидной смолы по всей длине, кроме концов труб. Наружный диаметр трубопровода 219 мм, толщина стенки 7 мм. Наружный поперечный размер устройства около 180 мм, длина 240 мм.

Изобретение относится к строительству и используется при сооружении и эксплуатации трубопроводов для противокоррозионной защиты внутренних поверхностей зон сварных стыков труб. Перед сборкой соединяемых сваркой труб внутрь одной из них вводят устройство, содержащее втулку, выполненную в виде свернутой спирально ленты, спирально свернутую, пропитанную полимерным связующим прокладку с возможностью ее прижатия лентой к внутренней поверхности зоны стыка труб с расчетным усилием и образованием при этом по периметрам торцов втулки защитных валиков из частично выдавленного из прокладки, полимерного связующего, а также эластичную оболочку, размещенную внутри спирально свернутой ленты. Надвигают на устройство вторую трубу, собирают стык с обеспечением расчетного зазора между торцами стыкуемых труб. В зазоре размещен шарнирно-сочлененный монтажно-стопорный узел. Фиксатор извлекают, лента разворачивается и прижимает прокладку к внутренней поверхности зоны сварного соединения. Расширяет арсенал технических средств. 2 с. и 4 з.п. ф-лы, 6 ил.

| СПОСОБ ВНУТРЕННЕЙ ПРОТИВОКОРРОЗИОННОЙ ЗАЩИТЫ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ВЫПОЛНЕНИЯ | 1997 |

|

RU2133908C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТОБАКТЕРИНА | 0 |

|

SU370193A1 |

| 1971 |

|

SU413494A1 | |

| Грузовой компенсатор контактной сети | 1974 |

|

SU499153A1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 1998 |

|

RU2137976C1 |

Авторы

Даты

2003-12-10—Публикация

2002-02-07—Подача