Изобретение относится к обогащению полезных ископаемых, в частности к аппаратам для извлечения тонкого золота из глинистых золотосодержащих пород.

Наличие большого количества месторождений в России является народным достоянием. Эффективность добычи определяется свойством конкретной золотосодержащей породы. В зависимости от этого используются различные технологические процессы для извлечения золота. Все месторождения можно разделить на три крупные группы: коренные месторождения, россыпи и конгломераты. К этому списку можно также добавить техногенные отвалы рудных золотодобывающих фабрик, которые представляют собой слежавшийся тонко дисперсный материал. Его ресурс оценивают до 5000 тонн золота в РФ. Добыча золота в россыпях, по сравнению с коренными месторождениями конгломератами, наиболее технологически проста и дешева. К настоящему времени большая часть рассыпных месторождений уже в существенной степени отработана. Среди этого класса месторождений следует отметить россыпи с существенным содержанием глины. Во-первых, для разработки этих месторождений необходимо применять специальные технологические процессы. Во-вторых, гранулометрический состав золота в этих месторождениях можно отнести к мелкому, что приводит к проблемам вскрытия золота при дезинтеграции и соответственно его извлечения. Это приводит к тому, что в отработанном материале в некоторых случаях остается более 50% золота. Повышение эффективности дезинтеграции этих золотоносных пород приведет существенному увеличению эффективности добычи золота.

Все применяемые способы для дезинтеграции золотосодержащего сырья можно разделить на три группы:

- способы, при которых происходит механическое перемешивание песков в водной среде, в результате чего глина переходит в водную суспензию;

- способы, при которых разрушение производится высоконапорными струями воды на просеивающей поверхности;

способы, при которых дезинтеграция глины осуществляется за счет электрогидравлического эффекта, ультразвуковых и звуковых колебаний, электрофореза, гидродинамической кавитации.

Вакуум (создание рабочего давления ниже атмосферного уровня) широко применяется в различных технологических процессах. Наибольшее распространение получили установки для вакуумной сушки с различными вариантами технологического процесса. Информации о применении вакуума для повышения извлекаемости ультрадисперсных частиц драгоценных металлов из глинистых пород пока не найдено.

Известна установка для термовакуумно-импульсной сушки пищевых материалов (патент РФ №166946, 2016 г., F26B 9/06, F26B 5/04, F26B 3/04, F26B 21/04), которая включает две сушильные камеры, соединенные при помощи трубопроводов с быстродействующими клапанами с ресивером, и водокольцевой вакуумный насос, подключенный к ресиверу. В ресивере разрежение доводят до величины ~1 кПа.

Недостатком данного решения является невысокий предельный вакуум - порядка

1 кПа.

Известен способ сушки древесины (патент РФ №2400684, 2009 г., F26B 5/04, F26B 9/06), включающий импульсное скоростное вакуумирование при рабочем давлении не более 50 мм рт.ст. за время до 10 сек.

К недостаткам данного способа относится недостаточно высокий предельный вакуум (порядка 7 кПа), время вакуумирования до 10 сек.

Наиболее близким по технической сущности заявляемому решению является способ сушки древесины (патент РФ №2468319, 2009 г., F26B 5/04, F26B 9/06), при котором в ресивере вакуумным насосом создают вакуум до 0,90 атм, после чего отключают насос, соединяют при помощи заслонок ресивер с сушильной камерой, выдерживают время, за которое вакуум в них сравнивается, затем включают вакуумный насос и доводят в сушильной камере вакуум до 0,90 атм, затем при помощи заслонок разъединяют сушильную камеру с ресивером, выдерживают время (60-70 мин.), за которое вакуум в камере снижается до 0,30 атм, а за это время вакуумным насосом в ресивере опять доводят вакуум до 0,90 атм и опять соединяют ресивер с сушильной камерой, выдерживают время, за которое вакуум в камере и в ресивере сравнивается, включают вакуумный насос и доводят вакуум в сушильной камере до 0,90 атм, разъединяют ресивер с сушильной камерой и повторяют предыдущие операции.

Недостатками данного решения являются невысокий предельный вакуум (порядка 30 кПа), время вакуумирования составляет 60-70 мин.

Задачей изобретения является создание способа вакуумной дезинтеграции золотоносных глинистых пород с целью увеличения выхода ультрадисперсных частиц драгоценных металлов при их извлечении из золотоносных глинистых пород.

Поставленная задача решается тем, что в способе вакуумной дезинтеграции золотоносных глинистых пород, включающем импульсное скоростное вакуумирование при помощи вакуумного насоса, ресивера, трубопроводов с быстродействующими клапанами, согласно изобретению, импульсное вакуумирование проводят за время не более 1 секунды, при этом давление в рабочей камере падает за время не более 1 секунды до 0,4 кПа, затем при работающем насосе за время не более 10 секунд уменьшается до 13 Па.

Эффективность дезинтеграции основана на двух процессах. Во-первых, резкое (за время не более 1 секунды) падение давления в окружающей среде приводит к возникновению перепада давления между внутренней областью породы и внешней средой. Это приводит к физическому дроблению породы. Во-вторых, падение давления ниже давления насыщенных паров воды вызывает интенсивное испарение воды. Это приводит к резкому понижению температуры породы, вплоть до ее замерзания. Дезинтеграция породы происходит вследствие того, что вода при замерзании расширяется.

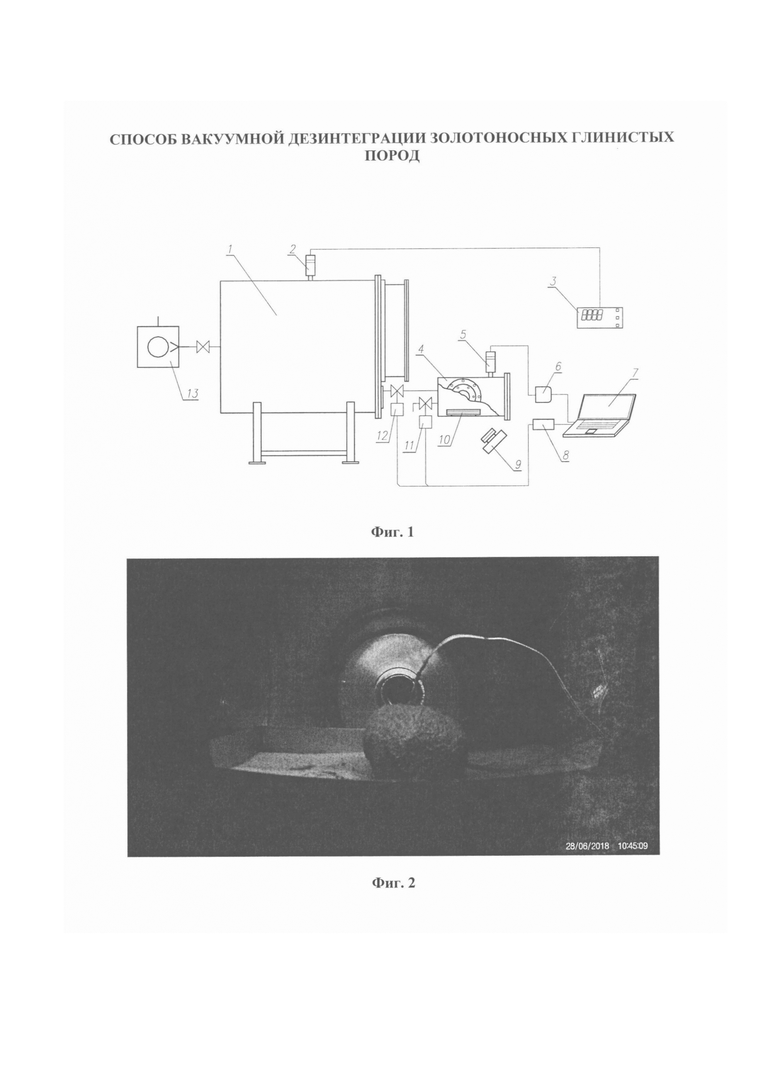

На фиг. 1 показано устройство для вакуумной дезинтеграции золотоносных глинистых пород, где:

1 - ресивер;

2 - датчик давления;

3 - блок индикации давления;

4 - рабочая камера;

5 - датчик давления;

6 - АЦП;

7 - компьютер;

8 - блок управления;

9 - видеокамера;

10 - весы;

11 - клапан напуска атмосферы;

12 - клапан откачки;

13 - вакуумный насос.

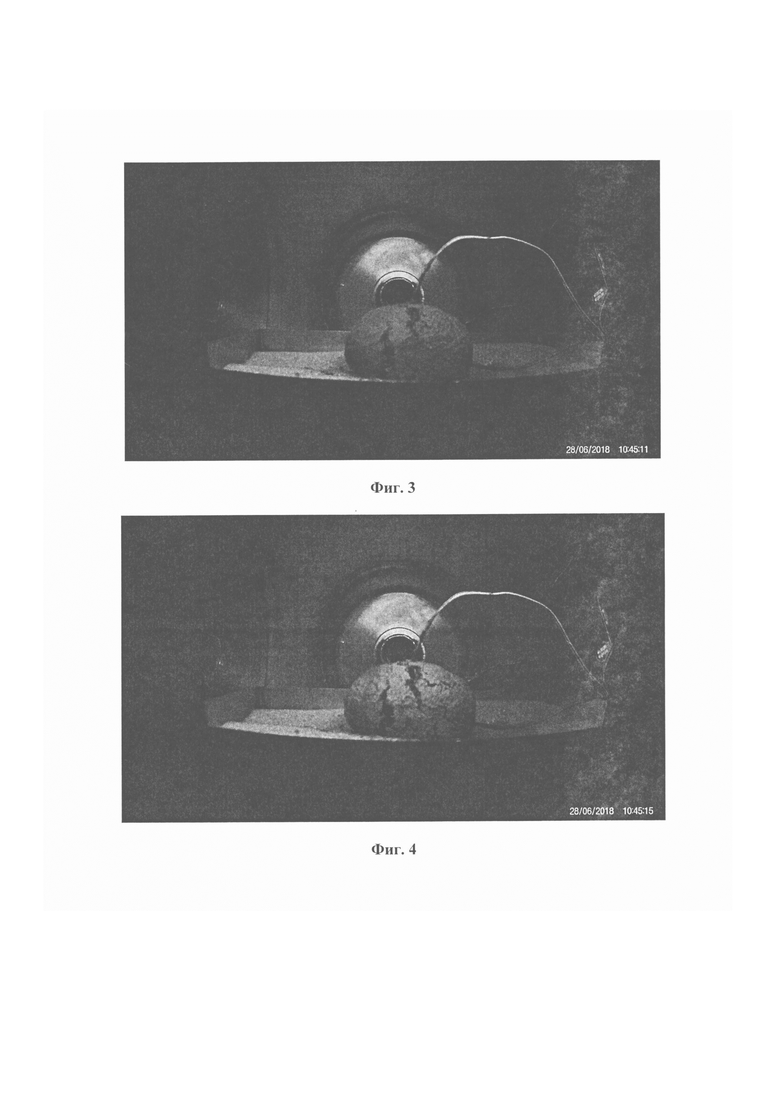

На фиг. 2 приведена фотография породы до вакуумной обработки. На фиг. 3 - фотография образца после сброса давления, когда уже произошло дробление породы. На фиг. 4 представлена фотография уже замерзшего образца.

Способ осуществляется следующим образом.

Обрабатываемую субстанцию (глину) помещают на весы 10 в рабочую камеру 4 и камеру герметизируют. Включают измерительную и регистрирующую аппаратуру (3, 6, 7), включают блок управления клапанами 8. По сигналу с блока управления 8 открывается клапан откачки 12 и давление в рабочей камере 4 резко (за время не более 1 секунды) сбрасывают до 0,4 кПа, что значительно ниже давления насыщенных паров воды при комнатной температуре, затем, при работающем насосе 13, за время не более 10 секунд уменьшают до 13 Па. Начинается интенсивное испарение влаги с поверхности, из трещин и пор обрабатываемой субстанции. Вследствие затрат тепла на испарение влаги, происходит охлаждение и замерзание глинистой массы. Температура стремится к равновесному значению для насыщенных паров воды при установившемся давлении в камере и падает до 20-30°С ниже нуля, в зависимости от достигнутого вакуума. Переход содержащейся в глине воды в замерзшее, твердое состояние вызывает дополнительное растрескивание обрабатываемого вещества, изменение его структуры. Спустя некоторое время (от нескольких минут до нескольких часов, в зависимости от первоначальной массы образца), состояние глины стабилизируется, закрывают клапан 12, с помощью клапана 11 в рабочей камере 4 поднимают давление до атмосферного уровня, открывают рабочую камеру и вещество передают на анализ. Процесс откачки-напуска можно повторять многократно с целью получения большего эффекта, меняя скважность импульсного процесса, с этой же целью можно варьировать уровень давления (и, тем самым, температуру вещества) в рабочей камере. Результаты взвешивания дают возможность управлять процессом, ориентируясь на количество ушедшей влаги, скорость испарения которой зависит от состояния поверхности и структуры обрабатываемого вещества, его формы и объема. Видеокамера 9 позволяет контролировать процесс визуально.

Использование изобретения позволяет повысить эффективность дезинтеграции золотосодержащих глинистых пород и увеличить выход содержащихся в них драгметаллов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ВАКУУМНОЙ ДЕЗИНТЕГРАЦИИ ЗОЛОТОНОСНЫХ ГЛИНИСТЫХ ПОРОД | 2019 |

|

RU2714787C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ ДЕЗИНТЕГРАЦИИ ЗОЛОТОНОСНЫХ ГЛИНИСТЫХ ПОРОД | 2018 |

|

RU2686976C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДЕЗИНТЕГРАЦИИ ЗОЛОТОНОСНЫХ ГЛИНИСТЫХ ПОРОД | 2019 |

|

RU2733878C1 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ВАКУУМНОЙ ДЕЗИНТЕГРАЦИИ ЗОЛОТОНОСНЫХ ГЛИНИСТЫХ ПОРОД | 2019 |

|

RU2729799C1 |

| СПОСОБ АКУСТИКОГИДРОИМПУЛЬСНОГО РАЗУПРОЧНЕНИЯ И ДЕЗИНТЕГРАЦИИ ВЫСОКОПЛАСТИЧНЫХ ГЛИНИСТЫХ ПЕСКОВ ЗОЛОТОНОСНЫХ РОССЫПЕЙ | 2010 |

|

RU2433867C1 |

| СПОСОБ КАВИТАЦИОННО-АКУСТИЧЕСКОГО РАЗУПРОЧНЕНИЯ И ДЕЗИНТЕГРАЦИИ ГЛИНИСТЫХ ПЕСКОВ РОССЫПЕЙ | 2010 |

|

RU2426595C1 |

| СПОСОБ ОЦЕНКИ СОДЕРЖАНИЯ БЛАГОРОДНЫХ И РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1995 |

|

RU2117530C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2468319C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕЛКИХ ЗЕРЕН ПОЛЕЗНОГО КОМПОНЕНТА ПРИ РАЗРАБОТКЕ ПЕСКОВ ГЛИНИСТЫХ РОССЫПЕЙ И ВАЛУНЧАТЫХ ОКИСЛЕННЫХ РУД КОР ВЫВЕТРИВАНИЯ | 2002 |

|

RU2214867C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩИХ РОССЫПЕЙ И ПЕРЕДВИЖНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2355476C1 |

Изобретение относится к обогащению полезных ископаемых, в частности к аппаратам для извлечения тонкого золота из глинистых золотосодержащих пород. Способ включает импульсное скоростное вакуумирование в вакуумной камере при помощи вакуумного насоса, ресивера, трубопроводов с быстродействующими клапанами. Импульсное вакуумирование проводят не более 1 с, при этом сбрасывают давление в рабочей камере до 0,4 кПа, с последующим уменьшением до 13 Па при работающем насосе за время не более 10 секунд. Способ позволяет увеличить выход ультрадисперсных частиц драгоценных металлов при их извлечении из золотоносных глинистых пород. 4 ил.

Способ вакуумной дезинтеграции золотоносных глинистых пород, включающий импульсное скоростное вакуумирование в рабочей камере при помощи вакуумного насоса, ресивера, трубопроводов с быстродействующими клапанами, отличающийся тем, что импульсное вакуумирование проводят не более 1 с, при этом сбрасывают давление в рабочей камере до 0,4 кПа, с последующим уменьшением до 13 Па при работающем насосе за время не более 10 секунд.

| Станок для обмотки концов электрического шнура изолирующей нитью | 1929 |

|

SU19682A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОГИДРАВЛИЧЕСКОГО ОБОГАЩЕНИЯ И КОНЦЕНТРИРОВАНИЯ МИНЕРАЛЬНОГО, В ТОМ ЧИСЛЕ ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ С ВЫСОКИМ СОДЕРЖАНИЕМ ГЛИНИСТЫХ КОМПОНЕНТОВ | 2011 |

|

RU2477173C1 |

| СПОСОБ ПЕРВИЧНОГО ОБОГАЩЕНИЯ РОССЫПНОГО ЗОЛОТА МЕЛКИХ КЛАССОВ | 1990 |

|

RU2024318C1 |

| WO 2015167415 A1, 05.11.2015 | |||

| US 5900604 A, 04.05.1999. | |||

Авторы

Даты

2019-07-03—Публикация

2018-10-29—Подача