Изобретение относится к технологии и оборудованию для сушки древесины в виде различных пиломатериалов (досок, брусьев, заготовок из них и т.п.) путем их нагрева и вакуумирования в специальных камерах.

Известен способ сушки древесины (см. патент РФ №2056602, МКИ F26B 5/04, 1994 г.), который включает многократное чередование циклов продувки теплоносителем, с отводом выделяющихся паров и вакуумирования, при этом древесину предварительно нагревают до среднеобъмной температуры 80-100°C, после чего сушку ведут путем многократного чередования циклов вакуумирования и продувки теплоносителем до достижения 30% влажности, проводят выдержку до достижения давления, равного атмосферному, а вакуумирование осуществляют при остаточном давлении 10-50 мм рт.ст. в течение 30-120 мин, причем сброс давления до остаточного производят за 1-30 с, в процессе вакуумирования ведут слив конденсата, а продувку производят теплоносителем с температурой 80-150°C в течение времени, равного времени вакуумирования, процесс сушки до получения 30% влажности повторяют до достижения общего суммарного времени вакуумирования.

Данный способ осуществляется устройством, которое содержит цилиндрическую сушильную камеру, снабженную рубашкой для обогрева, вакуум-ресивер и блок подготовки воздуха.

К недостаткам данного способа и устройства относятся большая энергоемкость и невозможность достижения атмосферного давления паров капиллярной влаги при предварительном нагреве до температуры 80-100°C.

Наиболее близким техническим решением является способ сушки древесины (см. патент РФ №2228498, МКИ F26B 5/04, 2002 г.), который включает многократное чередование циклов продувки древесины теплоносителем, нагрева древесины до среднеобъемной температуры 80-100°C, вакуумирования, при этом каждый цикл вакуумирования проводят скоростным вакуумированием при помощи ресивера быстродействующих клапанов и трубопроводов с нагревом древесины и выдержкой в изолированной от атмосферы сушильной камере, а выдержку древесины в камере ведут до давления, равного равновесному давлению пара, находящегося в свободном объеме сушильной камеры при данной температуре.

Данный способ осуществляется на сушильной установке, которая содержит сушильные камеры, каждая из которых оборудована устройством для равномерного распределения и вентиляторами для подачи теплоносителя по всему объему сушильной камеры, трубопроводами со встроенными быстродействующими клапанами, связывающими сушильные камеры с ресивером. Каждая сушильная камера имеет клапан для соединения с атмосферой и кран для слива свободной влаги. Каждая сушильная камера имеет герметичную дверь для загрузки и выгрузки древесины и калориферы, установленные в задних полуцилиндрических стенках. Вакуумный насос обеспечивает заданный вакуум в ресивере и сушильных камерах. Сборник жидкости предназначен для сбора конденсата, связан с ресивером при помощи клапана и используется как шлюз для слива собранной жидкости при помощи клапана без разгерметизации всей системы.

К недостаткам этого способа и сушильной установки относятся большая энергоемкость, длительность процесса сушки, снижение качества древесины и малый объем разовой загрузки пиломатериалов.

Задачей настоящего изобретения является повышение объема разовой загрузки пиломатериалов и качества высушенных пиломатериалов, сокращение времени сушки и капитальных затрат на изготовление оборудования.

Поставленная задача достигается тем, что способ сушки древесины путем многократного чередования обдува древесины теплоносителем с нагреванием древесины до температуры 80-100°C, вакуумированием при помощи вакуумного насоса, ресивера и трубопроводов с герметичными заслонками, согласно изобретению сначала нагревание древесины осуществляют в сушильной камере при атмосферном давлении, при этом в ресивере вакуумным насосом создают вакуум до 0,90 атм, после чего отключают насос, соединяют при помощи заслонок ресивер с сушильной камерой, выдерживают время, за которое вакуум в них сравнивается, затем включают вакуумный насос и доводят в сушильной камере вакуум до 0,90 атм, затем при помощи заслонок разъединяют сушильную камеру с ресивером, выдерживают время, за которое вакуум в камере снижается до 0,30 атм, а за это время вакуумным насосом в ресивере опять доводят вакуум до 0,90 атм и опять соединяют ресивер с сушильной камерой, выдерживают время, за которое вакуум в камере и в ресивере сравнивается, включают вакуумный насос и доводят вакуум в сушильной камере до 0,90 атм, разъединяют ресивер с сушильной камерой и повторяют предыдущие операции до достижения пиломатериалами заданной относительной влажности.

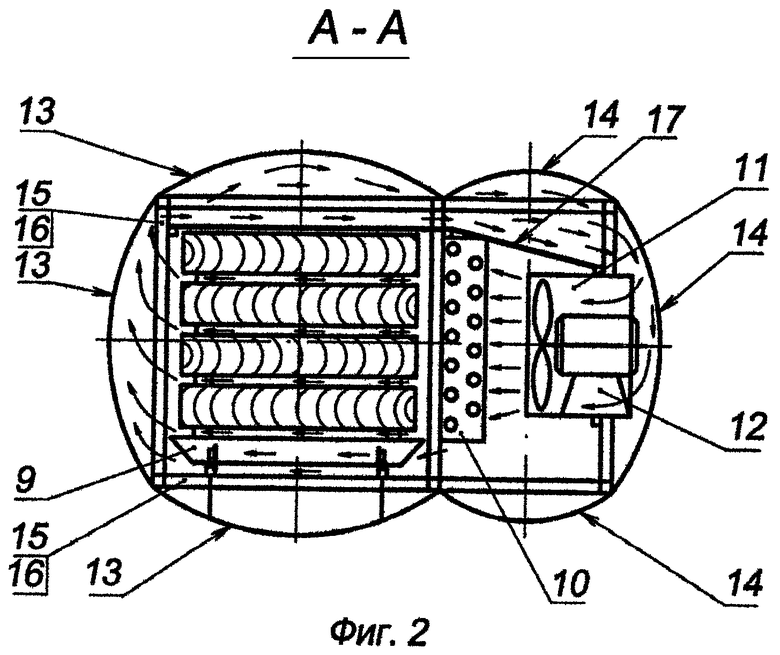

При этом установка для сушки древесины, содержащая не менее двух герметичных сушильных камер, вакуумный насос и ресивер, соединенные между собой трубопроводом с герметичными заслонками загрузочные тележки, которая отличается тем, что каждая камера выполнена из двух смежных по горизонтали отсеков - сушильного и тепловентиляционного, которые имеют общий герметично сваренный замкнутый корпус в виде двух цилиндрических поверхностей, соединенных между собой по образующей, внутри корпуса расположены внутренние фермы камеры, выполненные из профильных труб, при этом в тепловентиляционном отсеке установлены по всей длине корпуса тепловая и параллельно ей вентиляционная панели, которые охвачены металлическими листами и образуют с корпусом отсека объем, с одной стороны открытый на боковую поверхность пиломатериалов, а с другой - на вход потока паровоздушной смеси из сушильного отсека в вентиляторы.

Согласно предлагаемому изобретению проведение процесса сушки пиломатериалов, пропитанных водорастворимыми азотофосфорными соединениями и имеющих, как правило, относительную исходную влажность, превышающую 100%, сопровождающегося выделением аммиака при температуре нагрева выше 70-90°C, при которой начинаются реакции и взаимодействие компонентов пропитывающего состава между собой и с компонентами древесины. Аммиак оказывает положительное влияние на температурное напряженно-деформированное состояние высушиваемых пиломатериалов. В процессе сушки и термообработки он снимает остаточные напряжения в древесине, что предотвращает растрескивание и коробление высушиваемых модифицированных пиломатериалов. Это позволило ввести в практику высокоэффективный способ термовакуумного вентиляционного процесса с периодическим сбросом образующейся паровоздушной аммиачной среды в охлаждаемый вакуумный ресивер, объем которого был равен объему камеры сушки, что позволило сократить время последующего ее вакуумирования. Для ускоренной конденсации паровоздушной смеси, поступившей в ресивер, в нем установлен пластинчатый конденсатор, охлаждаемый проточной водой, которую подают через подводящий и отводящий трубопроводы. Все это позволило повысить качество высушенных пиломатериалов.

Выполнение в установке для сушки древесины камеры сушки из двух отсеков, которые имеют общий герметично сваренный замкнутый корпус в виде двух цилиндрических поверхностей, соединенных между собой по образующей, внутри корпуса расположены внутренние фермы камеры, выполненные из профильных труб, при этом в тепловентиляционном отсеке установлены по всей длине корпуса тепловая и параллельно ей вентиляционная панели, которые охвачены металлическими листами и образуют с корпусом отсека объем, с одной стороны открытый на боковую поверхность пиломатериалов, а с другой - на вход потока паровоздушной смеси из сушильного отсека в вентиляторы, в результате чего повышается объем разовой загрузки пиломатериалов, сокращается время сушки и капитальные затраты на изготовление оборудования.

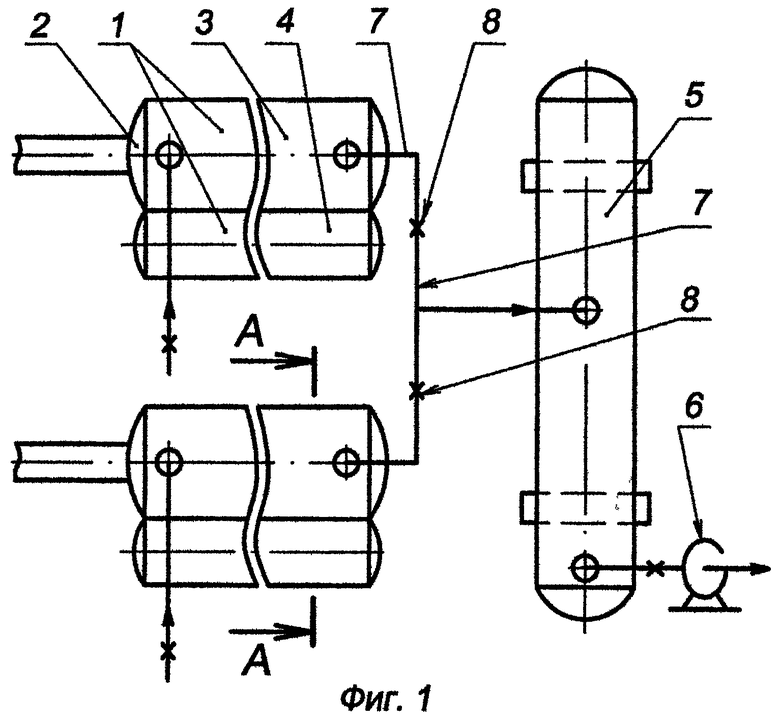

На фиг.1, 2 представлена установка сушильная для осуществления предлагаемого способа.

Установка для сушки древесины, что заявляется, содержит герметичные сушильные камеры 1 с герметичными крышками 2, каждая из камер 1 состоит из двух смежных по горизонтали отсеков - сушильного 3 и тепловентиляционного 4, ресивер 5, вакуумный насос 6, обеспечивающий заданный вакуум в ресивере 5 и сушильных камерах 1, трубопровод 7 со встроенными герметичными заслонками 8, связывающие сушильные камеры 1 с ресивером 5 и вакуумным насосом 6, и загрузочные тележки 9. Отсек 3 предназначен для размещения пропитанной древесины, а отсек 4 - для размещения тепловых панелей 10, выполненных из n количества оребренних труб и вентиляционных панелей 11, включающих вентиляторы 12 с приводами. Сушильный и тепловентиляционный отсеки 3, 4, имеющие общий герметично сваренный замкнутый корпус в виде двух цилиндрических поверхностей 13, 14, соединены между собой по образующей, внутри корпуса расположены внутренние фермы 15 камеры 1, выполненные из профильных труб 16 внутренних ферм 15, соединенных между собой сваркой. Вентиляционная панель 11 охвачена изолирующими металлическими листами 17 и создает с корпусом отсека объем, с одной стороны открытый на боковую поверхность пиломатериалов, а с другой - на вход потока паровоздушной смеси из сушильного отсека 3 в вентиляторы 12. Горячий теплоноситель поступает в тепловую панель 10 по трубам из котельной. Создание сушильных камер, которые имеют общий герметично сваренный замкнутый корпус в виде двух цилиндрических поверхностей 13, 14, обеспечивает наибольший объем загрузки и наименьший вес по сравнению с известными сушилками, позволяет за счет толщины общего герметично сваренного замкнутого корпуса, его размеров в плане, радиусу кривизны обеспечить сохранение формы под действием тепла и вакуума.

Для реализации конвективного термовакуумного вентиляционного процесса сушки сушильные камеры 1 соединены трубопроводом 7 и герметичными заслонками 8 с ресивером 5. Ресивер 5 состоит из двух герметичных цилиндрических емкостей объемом по 40 м3. Емкости в ресиверах сообщены между собой герметичными трубопроводами. В каждом из цилиндров смонтированы трубчатые ребристые конденсаторы, охлаждаемые водой, которая после прохождения через них идет на отопление производственных помещений. В сушильных камерах 1 и ресивере 5 создают вакуум посредством вакуумного насоса 6 типа АВЗ-125 (-180) или ВВН-12.

Предлагаемый способ сушки древесины осуществляется таким образом.

Влажную древесину укладывают на тележки в штабеля с применением поперечных прокладок между рядами. Загруженные тележки 9 закатывают в сушильную камеру 1, герметично закрывают крышку 2. Включают вентиляторы 12 вентиляционной панели 11. В тепловую панель 10 подают по герметичным трубам из котельной горячий теплоноситель с температурой 120-130°C Включают вентиляторы 12 вентиляционной панели 11. Возникающий поток воздуха проходит через тепловую панель 10, нагревается до 130°C и проходит в зазоры между рядами пиломатериалов. В процессе многоразового обдува пиломатериалов происходит их нагрев до 80-100°C. Об этом судят по показаниям внедренных в них термопар. За время разогрева пиломатериалов создают при помощи вакуумного насоса 6 в ресивере 5 вакуум до 0,90 атм. Заслонками 8 соединяют ресивер 5 с сушильной камерой 1. Выдерживают время, за которое вакуум в них сравнивается. Включают вакуумный насос и доводят в камере вакуум до 0,90 атм, заслонками разъединяют сушильную камеру 1 и ресивер 5. Под действием тепла и вакуума идет интенсивное испарение влаги из пиломатериалов, сопровождающееся образованием паровоздушной среды, падением вакуума и температуры в сушильной камере. За 60-70 минут вакуум в сушильной камере снижается до 0,30 атм, а пиломатериалы охлаждаются на 6-8°C. В это время в ресивере 5 при помощи вакуумного насоса 6 доводят вакуум до 0,90 атм. И вновь при помощи заслонок соединяют ресивер 5 с сушильной камерой 1. Выдерживают до выравнивания вакуума в них, включают вакуумный насос 6 и создают в сушильной камере 1 вакуум до 0,90 атм. Разъединяют ресивер 5 с сушильной камерой. По показаниям датчиков относительной влажности, внедренных в пиломатериалы, отслеживается процесс сушки. Операции повторяют до достижения пиломатериалами относительной влажности 8-12%.

Экспериментально установлено, что для сушки сосновых и дубовых пиломатериалов толщиной 25 мм, длиной до 4,5 м, пропитанных огнебиозащитным составом до 105% относительной влажности, до конечной влажности потребовалось 32-34 часа. Конечная влажность досок изменялась по их длине от 8 до 16%. Основной причиной разброса влажности была продольная прокачка сушильного потока воздуха с нагревом его на одном конце камеры. Практически одинаковое время сушки модифицированных сосновых и дубовых досок объясняется тем, что объем защитного состава, поглощенного древесиной дуба, был меньше, чем сосновым. Важно, что ни коробления, ни растрескивания ни у сосновых досок, ни у дубовых не было. Доски несколько потемнели. Но главное, значительно сократилось время сушки.

Аналогичный результат был получен при сушке березовых досок толщиной 50 мм, шириной до 450 мм, брусьев березовых и сосновых сечением 90×90 мм, длиной 2,5 м. От начальной влажности 96-110% до конечной, средней по длине влажности 16%, пиломатериалы были высушены за 2 суток. В этом случае время сушки увеличилось прежде всего за счет увеличения времени их прогревания до 90°C.

Полученные результаты подтвердили эффективность предлагаемого процесса производства сухих экологически чистых модифицированных пиломатериалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И КОМПЛЕКС ОБОРУДОВАНИЯ ПРОИЗВОДСТВА СУХИХ МОДИФИЦИРОВАННЫХ ПИЛОМАТЕРИАЛОВ | 2008 |

|

RU2424857C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДЕЗИНТЕГРАЦИИ ЗОЛОТОНОСНЫХ ГЛИНИСТЫХ ПОРОД | 2019 |

|

RU2733878C1 |

| СПОСОБ ВАКУУМНОЙ ДЕЗИНТЕГРАЦИИ ЗОЛОТОНОСНЫХ ГЛИНИСТЫХ ПОРОД | 2018 |

|

RU2693586C1 |

| ПАНЕЛЬ СТРОИТЕЛЬНАЯ | 2008 |

|

RU2404331C2 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ВАКУУМНОЙ ДЕЗИНТЕГРАЦИИ ЗОЛОТОНОСНЫХ ГЛИНИСТЫХ ПОРОД | 2019 |

|

RU2714787C1 |

| СПОСОБ ВАКУУМОЙ СУШКИ ПОРИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2044238C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2003 |

|

RU2255276C2 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2400684C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2007 |

|

RU2353873C2 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2336475C1 |

Изобретение относится к технологии и оборудованию для сушки древесины в виде различных пиломатериалов (досок, брусьев, заготовок из них и т.п.) путем их нагрева и вакуумирования в специальных камерах. Способ сушки древесины осуществляют следующим образом: сначала нагревание древесины проводят в сушильной камере 1 при атмосферном давлении, при этом в ресивере 5 вакуумным насосом 6 создают вакуум до 0,90 атм, после чего отключают насос, соединяют при помощи заслонок 8 ресивер с сушильной камерой, выдерживают время, за которое вакуум в них сравнивается, затем включают вакуумный насос и доводят в сушильной камере вакуум до 0,90 атм, затем при помощи заслонок разъединяют сушильную камеру с ресивером, выдерживают время, за которое вакуум в камере снижается до 0,30 атм, а за это время вакуумным насосом в ресивере опять доводят вакуум до 0,90 атм и опять соединяют ресивер с сушильной камерой, выдерживают время, за которое вакуум в камере и в ресивере сравнивается, включают вакуумный насос и доводят вакуум в сушильной камере до 0,90 атм, разъединяют ресивер с сушильной камерой и повторяют предыдущие операции до достижения пиломатериалами заданной относительной влажности. При этом каждая камера 1 установки для сушки выполнена из двух смежных по горизонтали отсеков - сушильного 3 и тепловентиляционного 4, которые имеют общий герметично сваренный замкнутый корпус в виде двух цилиндрических поверхностей, соединенных между собой по образующей, внутри корпуса расположены внутренние фермы камеры 1, выполненные из профильных труб, при этом в тепловентиляционном отсеке 4 установлены по всей длине корпуса тепловая и параллельно ей вентиляционная панели, которые охвачены металлическими листами и образуют с корпусом отсека объем, с одной стороны открытый на боковую поверхность пиломатериалов, а с другой - на вход потока паровоздушной смеси из сушильного отсека в вентиляторы. 2 н.п. ф-лы, 2 ил.

1. Способ сушки древесины путем многократного чередования обдува древесины теплоносителем, с нагреванием древесины до температуры 80-100°C, вакуумированием при помощи вакуумного насоса, ресивера и трубопроводов с герметичными заслонками, отличающийся тем, что сначала нагревание древесины осуществляют в сушильной камере при атмосферном давлении, при этом в ресивере вакуумным насосом создают вакуум до 0,90 атм, после чего отключают насос, соединяют при помощи заслонок ресивер с сушильной камерой, выдерживают время, за которое вакуум в них сравнивается, затем включают вакуумный насос и доводят в сушильной камере вакуум до 0,90 атм, затем при помощи заслонок разъединяют сушильную камеру с ресивером, выдерживают время, за которое вакуум в камере снижается до 0,30 атм, а за это время вакуумным насосом в ресивере опять доводят вакуум до 0,90 атм, и опять соединяют ресивер с сушильной камерой, выдерживают время, за которое вакуум в камере и в ресивере сравнивается, включают вакуумный насос и доводят вакуум в сушильной камере до 0,90 атм, разъединяют ресивер с сушильной камерой и повторяют предыдущие операции до достижения пиломатериалами заданной относительной влажности.

2. Установка для сушки древесины, содержащая не менее двух герметичных сушильных камер, вакуумный насос и ресивер, соединенные между собой трубопроводом с герметичными заслонками, загрузочные тележки, отличающаяся тем, что каждая камера выполнена из двух смежных по горизонтали отсеков - сушильного и тепловентиляционного, которые имеют общий герметично сваренный замкнутый корпус в виде двух цилиндрических поверхностей, соединенных между собой по образующей, внутри корпуса расположены внутренние фермы камеры, выполненные из профильных труб, при этом в тепловентиляционном отсеке установлены по всей длине корпуса тепловая и параллельно ей вентиляционная панели, которые охвачены металлическими листами и образуют с корпусом отсека объем, с одной стороны открытый на боковую поверхность пиломатериалов, а с другой на вход потока паровоздушной смеси из сушильного отсека в вентиляторы.

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2002 |

|

RU2228498C2 |

| Способ активирования контактных масс | 1945 |

|

SU66492A1 |

| US 4176466 A, 04.12.1979 | |||

| ДЕКОРАТИВНЫЕ СТЕНОВЫЕ ПАНЕЛИ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКИХ ПАНЕЛЕЙ | 2007 |

|

RU2441855C2 |

| РЕЗЦЕДЕРЖАВКА | 0 |

|

SU266516A1 |

Авторы

Даты

2012-11-27—Публикация

2009-02-26—Подача