Изобретение относится к способу определения связанных с производством отклонений формы и напряжений в конструктивной структуре, изготовленной аддитивным способом изготовления. Она должна изготавливаться наплавлением конструкционного материала в последовательных слоях. При этом процессор применяет данные, описывающие геометрию конструктивной структуры, для создания сетки конечных элементов. Процессор упорядочивает конечные элементы таким образом, что они, соответственно, полностью лежат в суперслоях, причем суперслои состоят, соответственно, из нескольких изготавливаемых слоев конструктивной структуры. Для каждого суперслоя, характеристика охлаждения определяется процессором. Из характеристики охлаждения, процессор вычисляет напряжения и отклонения формы в конструктивной структуре, являющиеся результатом термической усадки, методом конечных элементов (сокращенно ниже FEM).

Этот способ подходит для расчета конструктивных структур, которые изготавливаются посредством аддитивных способов изготовления, которые получают послойно посредством наплавления или спекания (в общем, затвердевания). В этой связи, например, следует упомянуть лазерную плавку, лазерное спекание, электронно-лучевое плавление и лазерную наварку слоев. С помощью этих способов может быть изготовлена конструктивная структура, например, в порошковом слое или путем непосредственного нанесения порошкообразного материала на изготавливаемую конструктивную структуру. При этом конструктивная структура содержит как желательный компонент, так и, возможно, необходимые для изготовления вспомогательные структуры, такие как опорные структуры, которые взаимодействуют с компонентом и удаляются после изготовления. Кроме того, конструктивная структура может состоять из нескольких компонентов, которые изготавливаются параллельно на конструктивной платформе.

Чтобы иметь возможность изготовить компонент, данные, описывающие компонент (CAD-модель), подготавливаются для выбранного аддитивного способа изготовления. Данные преобразуются в данные компонента, согласованные со способом изготовления, для получения инструкций для производственной установки, чтобы подходящие этапы процесса для последовательного изготовления компонента могли выполняться на производственной установке. Для этого данные подготавливаются таким образом, что предоставляются геометрические данные для соответственно подлежащих изготовлению слоев (срезов) компонента, которые также упоминаются как срезы.

В качестве примеров для аддитивного изготовления можно назвать избирательное лазерное спекание (также SLS от англ. Selective Laser Sintering), избирательное лазерное плавление (также SLM от англ. Selective Laser Melting), плавление электронным лучом (также EBM от англ. Electrone Beam Melting), лазерная порошковая наварка (также LMD от англ. Laser Metal Deposition). Эти способы особенно подходят для обработки металлических материалов в форме порошков, с которыми могут изготавливаться компоненты конструкции.

При SLM, SLS и EBM, компоненты изготавливаются послойно в порошковом слое. Поэтому эти способы также называются аддитивными способами изготовления на основе порошкового слоя. Соответственно, слой порошка формируется в порошковом слое, который затем локально расплавляется или спекается источником энергии (лазером или электронным лучом) в тех областях, в которых должен быть создан компонент. Таким образом, компонент формируется последовательно послойно и после окончательного изготовления может быть удален из порошкового слоя.

При LMD, частицы порошка подаются непосредственно на поверхность, на которой должно выполняться нанесение материала. При LMD, частицы порошка расплавляются лазером непосредственно в месте удара на поверхности и при этом образуют слой изготавливаемого компонента.

SLS также характеризуется тем, что частицы порошка не полностью расплавляются в этих способах. При SLS, при выборе температуры спекания следует обращать внимание на то, что она лежит ниже температуры плавления частиц порошка. В противоположность этому, при SLM, EBM и LMD, количество вводимой энергии преднамеренно устанавливается настолько высоким, что частицы порошка полностью расплавляются.

Вышеупомянутые аддитивные способы изготовления в основном предназначены для обработки металлов и металлических сплавов. При этом обработка выполняется пирометаллургическим способом, что означает, что относительно небольшой объем расплавляется лучом энергии, в то время как остальная конструктивная структура, которая создается, по-прежнему остается холодной по сравнению с этим. После плавки происходит быстрое охлаждение, при этом материал снова затвердевает. Из-за связанной с этим термической усадки происходит сильное локальное напряжение в затвердевшем материале, причем этот процесс проявляется неоднократно по всей конструктивной структуре. При этом возникают распределения напряжений и растяжений (расширений) в конструктивной структуре, которые трудно предсказать из-за их сложности. Однако распределение напряжений и расширений в изготовленной конструктивной структуре может нарушить стабильность размеров и механическую прочность конструктивной структуры настолько, что она должна быть отбракована. Возможно, необходимо несколько итерационных модификаций, в частности, геометрии, описывающей конструктивную структуру, и повторное выполнение аддитивного способа, чтобы противодействовать искажению конструктивной структуры.

В этом отношении существует желание моделировать характеристику компонентов во время аддитивного процесса изготовления, чтобы прогнозировать напряжения и расширения в конструктивной структуре и учитывать уже при генерации наборов данных, описывающих конструктивную структуру. Как описано в публикации B. Schoinochoritis et al., ʺSimulation of metallic powder bed additive manufacturing processes with the finite element method: A critical reviewʺ, Proc IMichE part B, J. Engineering Manufacture 1-22, для этого уже имеются различные подходы. Однако общей для них является главная проблема, состоящая в том, что методом FEM пришлось бы обрабатывать такой большой объем данных, что требуемые времена вычисления не были бы экономически оправданными. Поэтому при вычислениях FEM должны быть сделаны упрощающие предположения, которые, однако, ухудшают точность вычисленных результатов.

Подход согласно способу вышеуказанного типа предложен в публикации N. Keller et al., ʺNew method for fast predictions of residual stress and distortion of AM partsʺ, Solid Freefrom Fabrication, 2014, S. 1229-1237. Чтобы сократить время вычислений, идея состоит в том, что вместо отдельных слоев конструктивной структуры, которые должны быть изготовлены, несколько слоев объединяются в суперслои, в которых конструкционный материал ведет себя сходным образом. Тем самым можно вычислять меньшее количество этапов способа, что уменьшает сложность моделирования. Чтобы вычислять возникающие напряжения в суперслое, принимается коэффициент расширения, имеющий место в суперслое, который отражает характеристику конкретного материала. Увеличение ошибок вычисления, связанных с упрощением моделирования, принимается в интересах более короткого времени вычисления.

Изобретение также относится к применению вышеописанного способа для генерации скорректированных данных, описывающих геометрию конструктивной структуры, причем данные корректируются так, что возникающие расширения компенсируются геометрией, отклоняющейся от желательной геометрии конструктивной структуры, в данных, описывающих геометрию.

Кроме того, изобретение относится к применению вышеописанного способа для аддитивного изготовления конструктивной структуры со скорректированными данными.

Наконец, изобретение относится к считываемому компьютером носителю данных, компьютерной программе и симулятору для определения обусловленных изготовлением отклонений формы и напряжений в аддитивно изготавливаемой конструктивной структуре, причем компьютерная программа, которая также может быть сохранена на считываемом компьютером носителе данных, выполняет вышеупомянутый способ. В симуляторе, таком как компьютер, процессор может быть запрограммирован таким образом, чтобы можно было выполнить вышеупомянутый способ.

Задача изобретения состоит в том, чтобы улучшить способ вышеуказанного типа таким образом, чтобы он включал по возможности меньшие вычислительные затраты во время выполнения способа, причем с помощью способа может вычисляться вычислить результат вычисления для напряжений и отклонений формы, происходящих в конструктивной структуре, который максимально соответствует напряжениям и отклонениям формы, фактически возникающим во время реализации аддитивного способа изготовления. Также задачей изобретения является то, чтобы этот способ сделать доступным посредством применений в способе для генерации скорректированных данных, описывающих геометрию конструктивной структуры, или способе для аддитивного изготовления конструктивной структуры с вышеупомянутыми свойствами. Наконец, задачей изобретения является предоставление считываемого компьютером носителя данных, компьютерной программы или симулятора для определения обусловленных изготовлением отклонений формы и напряжений в конструктивной структуре, в которых реализован упомянутый способ.

В соответствии с изобретением решение задачи с вышеуказанным способом достигается тем, что процессор определяет напряжения и отклонения формы в конструктивной структуре, обусловленные затвердеванием, с учетом суперслоев в последовательности их изготовления. Это означает, что напряжения и отклонения формы уже изготовленных суперслоев, соответственно, могут быть приняты во внимание при изготовлении суперслоя, находящегося в процессе изготовления. При этом процессор определяет из характеристики охлаждения соответствующего суперслоя (т.е. непосредственно в моделировании находящегося в изготовлении суперслоя, который в последующем всегда упоминается как соответствующий суперслой) среднюю температуру T1 соответствующего суперслоя. Кроме того, процессор вычисляет термическую усадку в соответствующем суперслое таким образом, что процессор учитывает эффективный коэффициент усадки αi или αl,i для затвердевшего конструкционного материала. Отсюда процессор вычисляет относительную термическую усадку εl или εl,i в соответствующем суперслое с учетом температуры плавления Τs конструкционного материала и без учета других суперслоев с использованием одной из следующих формул (в зависимости от доступности αi или αl,i).

εl=αi(Τs - Τl) или εl,i=αl,i(Τs - Τl)

Наконец, согласно изобретению, процессор вычисляет результирующие напряжения и отклонения формы в соответствующем суперслое, при этом процессор принимает во внимание напряжения и отклонения формы уже изготовленных суперслоев. А именно, они влияют на напряжения и отклонения формы соответствующего слоя, поскольку ввиду механической связи необходимо учитывать перенос напряжений и результирующие отклонения формы между суперслоями, чтобы обеспечить реалистичное моделирование. При этом в соответствии с изобретением последовательность изготовления должна быть принята во внимание в том отношении, что уже изготовленные суперслои влияют на соответствующий суперслой, и соответствующий суперслой влияет на суперслои, которые будут изготавливаться в будущем. Таким образом, учет суперслоев реализуется в порядке их возникновения. Другими словами, реальный процесс изготовления имитируется посредством моделирования и уменьшает вычислительные затраты тем, что, вместо изготовленных реальных слоев, в основу FEM-вычислений могут положены намного более толстые суперслои.

Из результата описанного способа может быть полезным образом выведено, каким образом компонент предположительно будет деформироваться после его изготовления. Если эти деформации и напряженные состояния находятся вне допустимого диапазона, то может быть выполнена модификация данных, описывающих геометрию конструктивной структуры, и вычисление может быть выполнено снова с использованием описанного метода. Это приводит к итерационному процессу для оптимизации геометрии конструктивной структуры, которая должна изготавливаться таким образом, чтобы напряжения и отклонения формы компенсировались. Предпочтительным образом это происходит за разумное время вычисления, так что, по сравнению с аддитивным изготовлением реальной конструктивной структуры в оборудовании для аддитивного изготовления, может быть достигнута экономия затрат материала и времени изготовления.

Если вычисляется первый суперслой конструктивной структуры, то также следует учитывать, что он находится на конструктивной платформе. Конструктивная платформа должна рассматриваться в качестве граничного условия и ведет себя по существу как ранее изготовленный суперслой. Процедуры вычисления, которые могут быть использованы для вычисления последующих суперслоев, с учетом уже изготовленных суперслоев, также применяются к конструктивной платформе. Вероятно, здесь должен учитываться, отличающийся от суперслоя модуль упругости, который проявляется в отличающейся жесткости конструктивной платформы.

После того, как отклонения формы конструктивной структуры стали известны в результате выполнения способа, можно выполнить коррекцию данных, описывающих геометрию конструктивной структуры, чтобы предусматривалось отклонение формы в конструктивной структуре в противоположном направлении к вычисленным отклонениям формы. Поскольку количественные эффекты модификации геометрии конструктивной структуры не являются полностью предсказуемыми, затем посредством данного способа может выполняться дополнительный процесс вычислений, чтобы иметь возможность оценить результат принятой меры.

В соответствии с предпочтительным вариантом осуществления изобретения, характеристика охлаждения соответствующего суперслоя может быть определена процессором следующим образом. Процессор учитывает для охлаждения только уже изготовленные части создаваемой конструктивной структуры. Ввод энергии в создаваемую конструктивную структуру усредняется по временному периоду изготовления соответствующего суперслоя и равномерно распределяется по площади поверхности суперслоя. Это означает, что предполагается равномерный ввод энергии во всей площади суперслоя, что эквивалентно фактическому вводу энергии. Кроме того, потери тепла для соответствующего суперслоя во временном периоде изготовления этого суперслоя определяются процессором. Тепловые потери возникают за счет теплопроводности изготавливаемой конструктивной структуры, теплового излучения от конструктивной структуры в порошковый слой и технологическую камеру и за счет конвекции технологического газа. Наконец, с учетом ввода энергии и тепловых потерь, определяется средняя температура Τl соответствующего суперслоя.

Тепловое рассмотрение уже изготовленной конструктивной структуры в целом выгодно упрощает термический расчет компонента с использованием FEM-метода. Было показано, что термические процессы в конструктивной структуре (после затвердевания конструкционного материала) протекают настолько инерционно, что упрощение до квазистатической характеристики здесь не оказывает большого влияния на точность результата вычисления.

Поэтому в соответствии с другим вариантом осуществления изобретения предпочтительным образом возможно, что процессор при вычислении результирующих напряжений и отклонений формы использует зависимую от времени непрерывную температурную характеристику Τl(t) в соответствующем слое, которая проходит от температуры плавления Τs до средней температуры Τl. Разница температур в этом случае вызывает усадку конструктивной структуры и возникающие в результате напряжения и отклонения формы. Эта модель предпочтительным образом упрощает рассмотрение временной характеристики температуры с достаточным приближением к реальным условиям и, следовательно, также упрощает вычисление с учетом сокращения времени вычисления. Конечно, вместо линейной характеристики охлаждения можно предположить другую характеристику охлаждения (например, экспоненциальную), если это лучше отражает реальные условия охлаждения.

Согласно другому варианту осуществления изобретения, предусмотрено, что коэффициент усадки αi определяется путем изготовления образца из применяемого конструкционного материала и измерения изготовленного образца и предоставляется процессору. В этом варианте осуществления способа можно определить коэффициент усадки с учетом реальных условий (выбора материала конструктивной структуры, реальных условий для установки аддитивного изготовления, параметров способа). Этот коэффициент усадки принимается затем для всей конструктивной структуры. В качестве альтернативы, этот коэффициент усадки αi также может быть вычислен так, что для этого характеристика изготавливаемого образца определяется вычислительным способом. Для этой цели можно использовать известные FEM-методы.

Экспериментальное определение коэффициента усадки αi имеет то преимущество, что реальные условия могут быть приняты во внимание, не требуя точного знания их взаимодействия. Вычисление на образце с помощью FEM-метода имеет то преимущество, что для этого, по сравнению с конструктивной структурой, может использоваться малый объем, так что вычислительные затраты могут поддерживаться в разумных пределах.

В соответствии с еще одним вариантом осуществления способа предусмотрено, что упомянутый процессор или процессор, корреспондирующий (взаимодействующий) с этим процессором, вычисляет коэффициент усадки αi (как уже упоминалось выше) или коэффициент усадки αl,i в зависимости от соответствующего слоя путем вычисления напряжений и изменений формы в репрезентативном объемном элементе, изготовленном аддитивным способом изготовления (далее кратко RVE), с помощью FEM. При этом при вычислении коэффициента усадки вместо образца используется RVE, который имеет определенную геометрию. При этом RVE может иметь, например, ту же высоту, что и соответствующий суперслой. Если RVE вычисляется индивидуально для каждого суперслоя, то предпочтительным образом могут учитываться также влияния уже изготовленных суперслоев на характеристику усадки. Тем самым предпочтительным образом точность вычисления улучшается, причем связанные с этим дополнительные расходы при вычислении сохраняются в разумных пределах.

Вычисление коэффициента усадки может выполняться упомянутым процессором или процессором, корреспондирующим с этим процессором. В качестве процессора в контексте настоящей заявки следует понимать вычислительный блок, который подходит для осуществления способа. Он имеет электронную схему, которая может быть конструктивно размещена в одном или нескольких процессорных ядрах. В качестве корреспондирующего процессора в смысле настоящей заявки предполагается вычислительный блок, который может выполнять вычисления независимо от упомянутого первым процессора, но может корреспондировать с ним с целью обмена данными. Другими словами, способ может выполняться на одном или нескольких процессорах. Если в связи с настоящей заявкой речь идет об ʺупомянутом процессореʺ, то тем самым подразумевается один из этих процессоров, причем функциональная последовательность способа обеспечивается корреспондированием нескольких процессоров. В рамках выполнения соответствующего изобретению способа могут использоваться и более чем два корреспондирующих процессора, причем они не упоминаются индивидуально, но все называются корреспондирующими процессорами. В этом отношении, также упомянутый первым процессор во взаимосвязи с другими процессорами является корреспондирующим процессором.

В соответствии с конкретным вариантом осуществления изобретения предусмотрено, что процессор или процессор, корреспондирующий с этим процессором, составляет RVE из множества отпечатков (следов) облучения, которые наложены друг на друга в нескольких слоях, причем ход следов облучения установлен соответственно образцу облучения, запланированному для аддитивного способа изготовления. Другими словами, множество следов облучения создает моделирование фактически запланированного режима экспозиции аддитивного способа изготовления. Таким образом, RVE ведет себя, по существу, как объем реального компонента, соответствующий RVE, и при этом может достигаться различение между отдельными суперслоями. Эффективный коэффициент усадки αi,l можно затем использовать для всего суперслоя для вычисления напряжений и расширений.

Если аддитивный способ изготовления состоит из SLM или EBM, то материал фактически расплавляется и, таким образом, затвердевает. В этом случае следы облучения состоят из следов наварки, причем материал снова затвердевает после наплавки. В случае SLS, материал затвердевает посредством спекания с использованием лазерного луча, не приводя к полному расплавлению частиц порошка конструкционного материала. Однако процедура способа сопоставима. Предпочтительным образом, следы облучения в соответствующем слое (который образует часть суперслоя) могут проходить прямолинейно и параллельно друг другу. При этом речь идет о часто применяемом режиме экспозиции и, в большинстве случаев, реалистичном предположении. Кроме того, может учитываться, что ход следов облучения поворачивается от слоя к слою на определенный угол. И при этом речь идет об обычной стратегии облучения, при которой достигается определенная компенсация напряжений и расширений внутри компонента и, следовательно, в RVE.

Согласно специальному варианту осуществления изобретения, предусмотрено, что процессор или процессор, корреспондирующий с этим процессором, вычисляет все следы облучения при граничных условиях таких, что они накладываются прямолинейно на уже отвержденный конструкционный материал соседнего следа облучения. В отличие от изготовления реального кубического образца, при RVE можно исходить из того, что он находится внутри создаваемой конструктивной структуры. При этом также для следов облучения, лежащих на краю RVE, действительно то, что они ведут себя как следы облучения, лежащие внутри компонента, при этом соседние следы облучения накладываются извне RVE. Поэтому влияние соседних следов облучения, не принадлежащих к RVE, представляет собой предпочтительным образом более реалистичный подход.

Также является предпочтительным, чтобы процессор или процессор, корреспондирующий с этим процессором, вычисляет температурное распределение в следах облучения методом конечных элементов. Это означает, что характеристику охлаждения, особенно ванны расплава, а также охлаждение после затвердевания ванны расплава можно моделировать близко к реальности. В этом случае ванну расплава можно смоделировать, например, как так называемый источник тепла Goldak, причем этот способ уже описан в цитированном выше источнике Keller et al.

Еще один предпочтительный вариант осуществления способа получается, если процессор или процессор, корреспондирующий с этим процессором, определяет по меньшей мере один из эффективных коэффициентов усадки αl,i таким образом, что при его определении в основу положено затвердевание конструкционного материала на подложке с жесткостью Ci. Это имеет то преимущество, что жесткость конструктивной платформы, на которой строится конструктивная структура, может совместно учитываться. Способ учета конструктивной платформы выполняется аналогично способу учета суперслоя, лежащего под соответствующим суперслоем, только граничные условия должны задаваться материалом и температурой конструктивной платформы. Предпочтительным образом, конструктивная платформа может учитываться, в частности, с точки зрения ее теплоемкости и при последующих вычислениях суперслоев, причем также в этом случае могут аналогично применяться методы вычисления, действительные для уже изготовленных суперслоев. В дальнейших вычислениях это достигается тем, что процессор или процессор, корреспондирующий с этим процессором, для соответствующего суперслоя определяет действительный для этого слоя эффективный коэффициент усадки αl,i, принимая во внимание жесткость Cl-1,i суперслоев, лежащих ниже соответствующего суперслоя (которые образуют ранее изготовленную конструктивную структуру).

Вследствие этого жесткость находящейся под соответствующим суперслоем конструктивной структуры играет такую значительную роль потому, что она предотвращает беспрепятственную усадку соответствующего суперслоя. Скорее, существует натяжение между соответствующим суперслоем и расположенным ниже суперслоем или конструктивной платформой или подложкой, так что часть изменения формы, сформированная из-за характеристики усадки, опускается, и вместо этого устанавливается натяжение между соседними суперслоями.

В частности, характеристика может быть расчетным образом определена за счет того, что процессор или процессор, корреспондирующий с этим процессором, применяет RVE с высотой, соответствующей толщине соответствующего суперслоя. Для этого процессор генерирует сетку конечных элементов, описывающую соответствующий суперслой, которая имеет привязку к подложке с жесткостью Cl-1,i суперслоя, лежащего под соответствующим суперслоем (или в случае первого суперслоя, с жесткостью Ci конструктивной платформы). На этой основе, упомянутый процессор вычисляет относительное натяжение лежащей под соответствующим суперслоем конструктивной структуры (или конструктивной платформы) с учетом снижения температуры от температуры плавления Τs до температуры слоя Ti посредством FEM. Для соответствующего суперслоя, упомянутый процессор затем определяет эффективный коэффициент усадки αl,i, при этом упомянутый процессор генерирует однородно затвердевший объемный элемент (далее HVE) того же материала и тех же размеров, что и соответствующий RVE. Таким образом, HVE представляет собой замещающий объемный элемент, который не имеет однородной структуры из отдельных следов облучения, но имеет однородную, идеализированную структуру из соответствующего материала. Это используется таким образом, что упомянутый процессор адаптирует термический коэффициент усадки α HVE таким образом, что ранее вычисленные для RVE напряжения и изменения формы присутствуют и на граничной поверхности между HVE и конструктивной структурой, лежащей под соответствующим суперслоем, и устанавливает этот коэффициент усадки α равным αl,i.

Посредством упомянутого последним этапа предпочтительным образом достигается то, что за счет принятия HVE можно упростить вычисления. В пределах HVE, действителен однородный эффективный коэффициент усадки αl,i, с помощью которого напряжения и расширения предпочтительным образом могут определяться с дальнейшим уменьшением вычислительных затрат.

Чтобы добиться максимально возможного сокращения вычислительных затрат, суперслои должны быть как можно более толстыми. Чтобы обеспечить максимально возможную точность результата вычисления, суперслои должны быть как можно более тонкими. Здесь важно найти компромисс, чтобы результат вычисления мог быть рассчитан с достаточной точностью и в то же время в течение разумного времени вычислений. Компромисс предпочтительным образом достигается, в частности, когда каждый из суперслоев состоит по меньшей мере из 10 и максимум 20 слоев конструктивной структуры.

Предпочтительным образом хорошее приближение для ввода энергии получается, когда плавление конструкционного материала осуществляется лучом энергии, и данный процессор или процессор, корреспондирующий с этим процессором, вычисляет ввод энергии Q как произведение

- мощности луча энергии,

- разности между 1 и отражательной способностью конструкционного материала и

- частного из времени записи, за которое луч энергии вызывает отверждение конструкционного материала, и общего времени обработки соответствующего суперслоя.

При этом все существенные факторы влияния для ввода энергии учитываются предпочтительно простым способом, причем показано, что, ввиду временного характеристики уже изготовленной конструктивной структуры, такое приближение позволяет осуществить достаточно точную оценку температурного характеристики конструктивной структуры.

Разумеется, мощность луча энергии непосредственно входит во ввод энергии Q. Однако часть мощности, отражаемой строительным материалом, не должна учитываться, что выражается разностью между 1 и отражательной способностью конструкционного материала. Наконец, ввод энергии также уменьшается за счет пауз в облучении, в которых никакая мощность луча не вводится в конструктивную структуру. Это может быть выражено частным из времени записи, в течение которого вводится мощность луча энергии, по отношению к общему времени обработки (включая паузы записи).

Согласно другому варианту осуществления изобретения, предусмотрено, что данный процессор или процессор, корреспондирующий с этим процессором, вычисляет дополнительную термическую усадку конструктивной структуры, обусловленную охлаждением до равномерного уровня температуры, с помощью FEM. При этом упомянутый процессор учитывает конструктивную структуру с определенными при затвердевании результирующими напряжениями и отклонениями формы в целом, то есть после завершения ее изготовления. При этом конструктивная структура нагружается температурным профилем, который устанавливается для этой конструктивной структуры, если была определена характеристика охлаждения последнего суперслоя конструктивной структуры. К этому моменту времени в изготовленной конструктивной структуре остается еще остаточное тепло, которое приводит к дальнейшей усадке конструктивной структуры в целом, при охлаждении конструктивной структуры до более низкого уровня температуры. Дополнительные напряжения и отклонения формы при понижении температуры до указанного уровня температуры рассчитываются с помощью FEM и накладываются на обусловленные изготовлением определенные результирующие напряжения. Результатом предпочтительным образом является анализ, направленный на последующее применение компонента. При этом единый уровень температуры может соответствовать комнатной температуре или рабочей температуре, обычной для работы конструктивной структуры.

Согласно конкретному варианту осуществления способа, предусмотрено, что процессор или процессор, корреспондирующий с этим процессором, подразделяет по меньшей мере один из суперслоев на объемные сегменты, причем объемные сегменты совместно дают объем суперслоев. Для соответствующего суперслоя, упомянутый процессор вычисляет характеристику охлаждения для каждого из объемных сегментов отдельно. Это уточнение способа предпочтительным образом будет приводить, при разумном увеличении вычислительных затрат, к уточненным результатам вычисления моделирования в случаях, когда характеристика охлаждения в соответствующем суперслое слишком неоднородна, чтобы получить достаточную аппроксимацию вычисления моделирования. Уточнение процесса путем разделения суперслоя на объемные сегменты не обязательно должно выполняться для каждого из суперслоев, из которых состоит конструктивная структура. Чтобы максимально сократить вычислительные затраты, такое вычисление может выполняться только для критических суперслоев.

Объемные сегменты в соответствующем суперслое также могут предусматриваться с постоянной величиной или по мере необходимости в областях соответствующего суперслоя, в которых имеет место однородная характеристика, например, в удаленных от края областях суперслоя, может предусматриваться сегмент относительно большого объема, тогда как в близких к краю областях суперслоя, где влияние охлаждения за счет теплового излучения из конструктивной структуры играет большую роль, предусматриваются объемные сегменты с меньшим объемом. Например, объемные сегменты могут иметь те же размеры, что и RVE. В конкретном варианте осуществления изобретения, суперслои могут также разделяться исключительно на объемные сегменты величиной RVE, причем в краевой области слоев конструктивной структуры, ввиду внешнего контура, также могут встречаться объемные сегменты с отклоняющейся геометрией.

На следующем этапе, упомянутый процессор вычисляет тепловую усадку в соответствующем суперслое, при этом данный процессор, для каждого из объемных сегментов индивидуально определяет эффективный коэффициент усадки αl,i для затвердевшего конструкционного материала. Для каждого из объемных сегментов, упомянутый процессор индивидуально вычисляет относительную термическую усадку εl,i в объемном сегменте с учетом температуры плавления Τs конструкционного материала и без учета других суперслоев и объемных сегментов как

εl,i=αl,i(Τs - Τl)

Результирующие напряжения и отклонения формы в каждом объемном сегменте соответствующих суперслоев затем вычисляются процессором с учетом напряжений и отклонений формы уже изготовленных суперслоев. Объемные сегменты обрабатываются так же, как и весь суперслой, поэтому индивидуальная обработка суперслоев и объемных сегментов суперслоя может быть выбрана по мере необходимости.

Вышеупомянутая задача также решается в соответствии с изобретением за счет применения вышеописанного способа для генерации скорректированных данных, описывающих геометрию конструктивной структуры, причем конструктивная структура может создаваться аддитивным способом изготовления путем затвердевания, в частности, наплавки конструкционного материала в виде последовательных слоев. При этом случае определенные, обусловленные изготовлением отклонения формы и напряжения учитываются процессором или процессором, корреспондирующим с этим процессором, при генерации скорректированных данных, описывающих конструктивную структуру. Таким образом, результатом является набор данных для изготовления конструктивной структуры, который при выполнении аддитивного способа изготовления конструктивной структуры приводит к улучшенной конструктивной структуре и, таким образом, улучшает ее качество.

В соответствии с изобретением вышеуказанная задача также решается применением вышеописанного способа в способе аддитивного изготовления конструктивной структуры, при котором конструктивная структура получается путем затвердевания конструкционного материала в последовательных слоях, причем используются вышеупомянутые скорректированные данные, описывающие конструктивную структуру.

Задача также решается с помощью считываемого компьютером носителя данных, на котором хранится компьютерная программа, которая выполняет вышеописанный способ, когда она выполняется в одном или нескольких корреспондирующих процессорах. Эта компьютерная программа, которая выполняется в процессоре и, таким образом, выполняет вышеописанный способ, также решает указанную задачу. Компьютерная программа или считываемый компьютером носитель данных, на котором хранится эта компьютерная программа, представляют собой формы выражения изобретения, поскольку признаки описанного выше способа реализуются при выполнении программы.

Наконец, вышеуказанная задача также решается симулятором для определения обусловленных изготовлением отклонений формы и напряжений в изготовленной аддитивным способом изготовления конструктивной структуре, которую получают путем затвердевания конструкционного материала в последовательных слоях, причем этот симулятор содержит процессор, который запрограммирован для выполнения вышеописанного способа, так что существенные признаки изобретения реализуются симулятором.

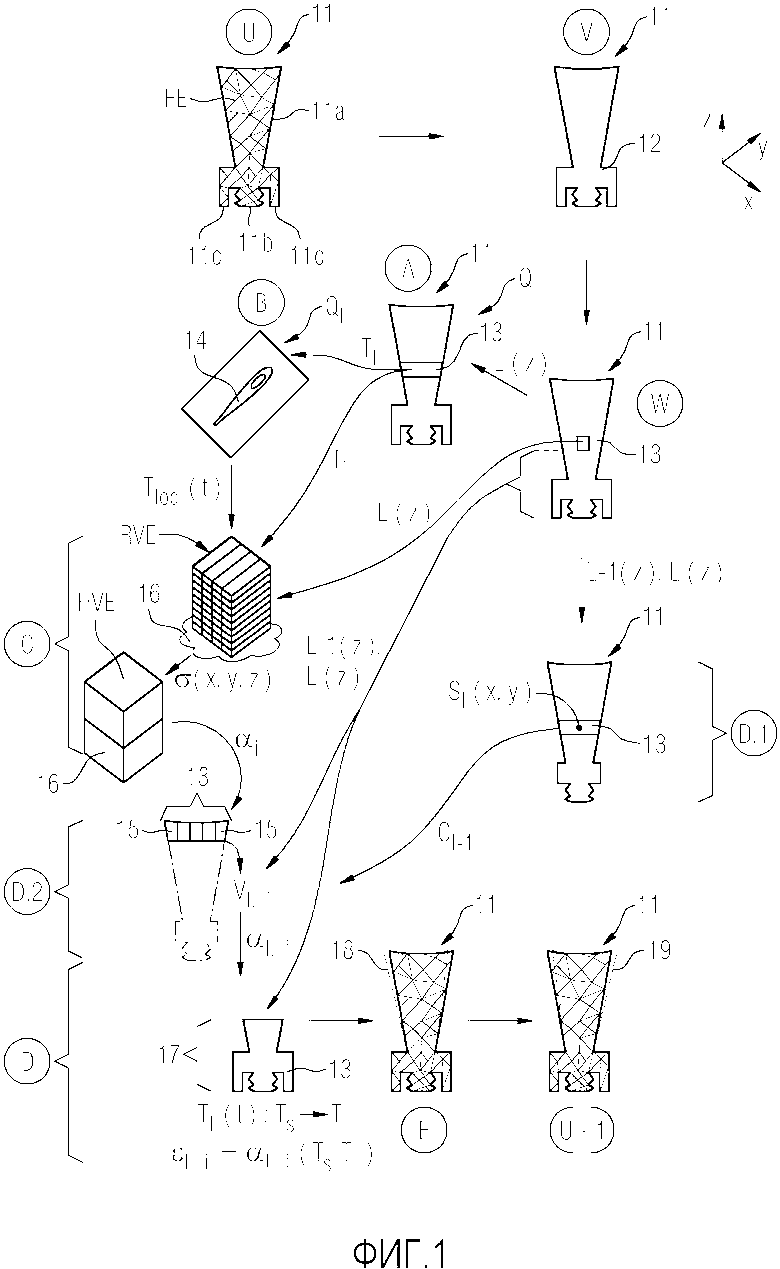

Дальнейшие подробности изобретения описаны ниже со ссылкой на чертежи. Те же самые или соответствующие элементы на чертежах снабжены одинаковыми ссылочными позициями и подробно объясняются только в том случае, если существуют различия между отдельными чертежами, на которых показано следующее:

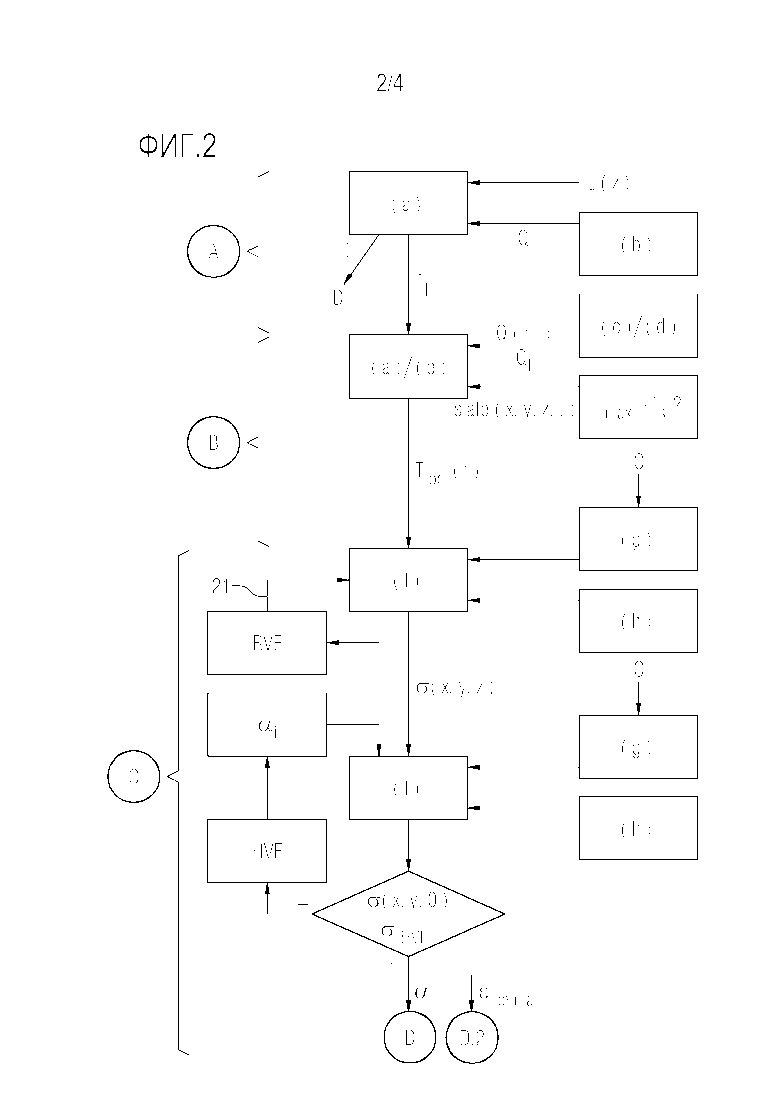

Фиг. 1 - пример выполнения соответствующего изобретению способа на основе упрощенно представленных промежуточных результатов способа вычисления и

Фиг. 2-5 - выбранные этапы примера выполнения соответствующего изобретению способа в виде блок-схемы и

Фиг. 6 - пример выполнения соответствующего изобретению способа, реализуемого несколькими корреспондирующими процессорами, который может выполняться в установке лазерной плавки.

На фиг. 1, в качестве изготавливаемой конструктивной структуры показана лопатка 11a турбины, которая, с целью упрощения изготовления параллельно к ножке (хвостовику) 11b лопатки имеет две опорные структуры 11c. Собственно компонент состоит из лопатки 11a турбины с ножкой 11b лопатки, в то время как опорные структуры 11c хотя и относятся к конструктивной структуре 11, но удаляются после изготовления.

На этапе изготовления, обозначенном как U на фиг. 1, конструктивная структура 11 составляется как CAD-модель из конечных элементов FE. Это описание компонента подходит для конструктивных целей, но не для изготовления конструктивной структуры 11, например, в способе лазерной плавки (или в другом аддитивном способе изготовления). С этой целью конструктивная структура 11 на этапе изготовления V известным образом разделяется на срезы, то есть геометрическое описание конструктивной структуры содержит слои 12, которые точно соответствуют изготавливаемым лазерной плавкой слоям конструктивной структуры. Однако это описание компонента является слишком детализированным для целей применения соответствующего изобретению способа, так что вычислительные затраты привели бы к неэкономичным временам вычислений. Поэтому для целей применения соответствующего изобретению способа предусмотрено, что конструктивная структура 11 подразделяется на этапе W на суперслои 13, которые имеют большую толщину, чем слои 12, которые должны быть изготовлены. Предпочтительным образом, суперслои могут содержать точно определенное количество слоев, например, от 10 до 20 слоев 12.

Для следующего рассмотрения, система координат, показанная на фиг. 1, берется в качестве основы, причем последовательность укладки слоев 12 или суперслоев 13 следует в направлении z. Таким образом, слои пространственно выровнены в плоскости x-y, соответственно. Суперслои 13 обозначены на этапе W согласно фиг. Их большую толщину по сравнению со слоями 12 на этапе V также можно видеть на фиг. 1. Кроме того, показано, что суперслои 13, в свою очередь, могут быть разделены на конечные элементы, причем предпочтительно осуществляется разделение на репрезентативные объемные элементы RVE (показано на этапе C способа).

Собственно способ вычисления выполняется программой с четырьмя программными модулями A, B, C и D (опционально на этапе D дополнительно D.1 и D.2). Эта программная последовательность показана на фиг. 1, с одной стороны, на основе формирования модели для конструктивной структуры 11 и на фиг. 2 на основе программных этапов. Четыре программных модуля обеспечивают возможность упрощенного рассмотрения процессов, происходящих при лазерной плавке, при достаточной точности, и могут при соответствующей передаче данных выполняться независимо друг от друга, и при этом может проводиться различение по физическим областям, т.е. решаемой термической и механической задаче, рассматриваемого, описывающего конструктивную структуру континуума и по масштабируемости рассмотрения, то есть макрошкале для уже изготовленной конструктивной структуры и мезошкале для учета процессов в ванне расплава или свежем наплавленном следе.

В программном модуле A вычисляется термическая макрошкала. При этом уже изготовленная конструктивная структура 11 рассматривается как целое, причем для этой цели используется модель с суперслоями 13. Из этой модели в качестве входных данных могут использоваться геометрические данные соответствующего суперслоя L(z).

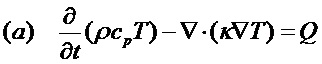

Вычисление термической мезошкалы состоит из квазистационарного решения уравнения теплопроводности

где

ρ - плотность материала

cp - удельная теплоемкость

κ - теплопроводность

как показано на фиг. 2(а). При этом исходим из полностью гомогенизированной мощности нагрева, которая определяется уже объясненным выше вводом энергии Q. При этом для предполагаемых в программном модуле А длительных периодов времени исходим из предположения, что ввод энергии Q распределялся бы в среднем по всей поверхности суперслоя 13, находящегося в процессе изготовления. Тогда мощность нагрева вычисляется в соответствии с соотношением

(b) Q=PLaser ⋅(1-R)⋅(TLaser/Twork)

где

PLaser - мощность лазера

R - средняя отражательная способность материала при выбранной длине волны лазера

TLaser - время записи лазера

Twork - общее время обработки

TLaser и Twork могут быть вычислены с учетом процедуры способа лазерной плавки. При этом также учитываются временные интервалы для нанесения порошка, во время которых лазер остается выключенным. Для определения отношения может рассматриваться репрезентативный слой 12 из суперслоя 13. Также можно сформировать отношение из рассмотрения всех слоев 12 в суперслое 13.

Кроме того, учитываются потери тепла из-за теплопроводности в конструктивной структуре, конвекции в технологическом газе и теплового излучения. Для этой цели могут быть использованы обычные FEM-модели вычисления, которые хорошо известны в данной области техники.

Вычисление выполняется на сравнительно небольшом числе состояний композиции конструктивной структуры. Максимально, необходимо столько состояний композиции, сколько суперслоев 13 предусмотрено в конструктивной структуре. Для однородных конструктивных структур с простой геометрией также возможно комбинировать несколько суперслоев, если термическая характеристика конструктивной структуры в соответствующей области компонента мало меняется. В результате обеспечивается экономия вычислительных затрат.

Результатом каждого вычисления является усредненное по времени температурное распределение в соответствующих состояниях установки. Отсюда можно определить опорную температуру Τl, которая является усредненной температурой суперслоя 13, до которой должна охлаждаться ванна расплава лазерного плавления. Для этой цели опорная температура Τl передается в программный модуль B. Таким образом, опорная температура Τl макромасштабного моделирования температуры, определенная в программном модуле A, функционирует как термическое граничное условие для охлаждения из ванны расплава. Для ванны расплава может выполняться соответствующее вычисление, причем это вычисление может выполняться, например, как описано в публикации Keller et al. При необходимости в программном модуле А вычисляются различные опорные температуры Τl для разных суперслоев 13 конструктивной структуры, так что вычисление для ванны расплава на программном этапе B также должно выполняться для разных опорных температур Τl.

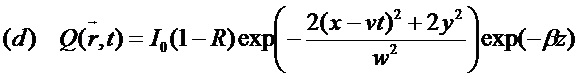

Вычисление температурного распределения на мезошкале, то есть на уровне ванны расплава, происходит в программном модуле B (см. фиг. 2) и служит для определения распределения температуры в ванне расплава. Для этой цели рассматривается небольшая часть заготовки, в которой тонкий слой порошка лежит на уже консолидированном металлическом слое. В дальнейшем процессе затвердевания порошка также должна вычисляться система, в которой верхний слой состоит из частично уже консолидированного металла, а частично еще из порошка, так что след металла наплавляется на ступень консолидированного материала. Последняя описанная конфигурация представляет собой преобладающее состояние при создании новых слоев 12. Для их вычисления снова решается уравнение теплопроводности (а), но на этот раз для мощности нагрева Q выбирается локальный ввод энергии Ql в порошковый слой. Ql при упрощенном подходе получается приближенно как

(c) Ql=PLaser ⋅ (1-R)

Для более точного подхода также может приниматься изменяемый по времени и по пространству профиль мощности лазера, как, например, гауссов профиль луча шириной w со скоростью v в направлении x и затуханием Ламберта-Бира (Lambert-Beer) в материале, т.е. z=0.

где

Q(r,t) - локальный ввод энергии

I0 - плотность мощности

β - коэффициент ослабления Ламберта-Бира излучения в материале

x, y, z - см. систему координат на фиг.1

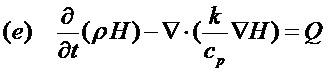

Вместо уравнения теплопроводности (а), в программном модуле В может решаться в предпочтительном варианте осуществления эквивалентное дифференциальное уравнение для энтальпии, которое приводит к

где

Н: энтальпия материала

Применение этого дифференциального уравнения выгодно при вычислении процессов плавления, поскольку вокруг точки плавления температура остается почти постоянной при непрерывном подводе энтальпии. В связи с решением уравнения (a) или (e) для Ql необходимо также учитывать тот факт, что физические свойства порошка и консолидированного материала сильно изменяются, поскольку порошок претерпевает необратимое изменение состояния. Другими словами, с увеличением температуры порошка выше температуры плавления, происходит превращение порошка в расплав, а после охлаждения затвердевший материал обладает свойствами твердого тела. Для учета этого обстоятельства, вводится переменная фазового поля ʺсостояниеʺ, которая зависит от x и y (координат создаваемого положения), z (глубины ванны расплава) и t (временного управления процессом). Это соответствует в каждой рассматриваемой области порошкового слоя историческому максимуму температуры Tmax (по выбору, также энтальпии). Если этот исторический максимум лежит выше температуры плавления Τs порошкового материала, то его физические свойства соответствуют свойствам консолидированного тела, а не свойствам порошка. При этом следует учитывать, что тепловыделение в консолидированное тело намного выше, чем тепловыделение в порошок, который является плохим проводником тепла. Тепловыделением в порошок можно даже пренебречь, чтобы упростить подход. Решение уравнения (а) или (е) с учетом уравнения для состояния переменной фазового поля (x, y, z, t) приводит в результате к температурному распределению в окрестности следа 14 облучения, как показано на фиг. 1. Это упоминается ниже как аналитическая функция соответствия Tloc(t).

Tloc(t) передается в программный модуль C (см. фиг. 2). В программном модуле C осуществляется мезомасштабное структурно-механическое моделирование. Для этой цели аналитическая функция Tloc(t) адаптируется к температурному распределению для репрезентативного следа 14 облучения, как предполагалось в программном модуле B. В качестве области моделирования формируется репрезентативный объемный элемент RVE, который состоит из матрицы отдельных полос, как показано на фиг. 1.

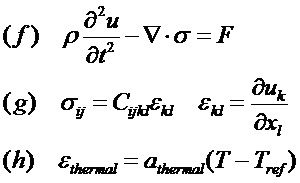

Каждая полоса в RVE представляет след облучения, для которой действительна температурная характеристика Tloc(t). В начале моделирования все полосы находятся в порошкообразном состоянии. Переданная из программного модуля В аналитическая функция соответствия Tloc(t) для температуры проходит по очереди по соответствующей полосе, обработка которой в текущее время моделируется. При этом при достижении температуры плавления, состояние полосы изменяется от порошкообразного до жидкого расплавленного состояния. Если температура после прохождения ванны расплава в полосе снова ниже температуры плавления, то материал присутствует в виде твердого тела, при этом вычисление результирующих напряжений и растяжений из-за термической усадки осуществляется в соответствии со следующей системой уравнений, состоящей из уравнения движения (f) для непрерывной среды, закона Гука (g) и закона линейного теплового расширения (h).

функция соответствия Tloc(t) для температуры проходит по очереди по соответствующей полосе, обработка которой в текущее время моделируется. При этом при достижении температуры плавления, состояние полосы изменяется от порошкообразного до жидкого расплавленного состояния. Если температура после прохождения ванны расплава в полосе снова ниже температуры плавления, то материал присутствует в виде твердого тела, при этом вычисление результирующих напряжений и растяжений из-за термической усадки осуществляется в соответствии со следующей системой уравнений, состоящей из уравнения движения (f) для непрерывной среды, закона Гука (g) и закона линейного теплового расширения (h).

где

u - 3-мерное смещение

σ - тензор напряжений

F - действующая сила

C - тензор жесткости

Функция соответствия Tloc(t) может быть описана как температурный импульс, который распространяется на поверхности порошкового слоя, например, в направлении x, и оставляет за собой охлаждающий след 14 облучения. В качестве решения уравнения (f) с учетом уравнений (g), (h) получается устанавливающееся распределение напряжений после того, как материал затвердевает, когда температурный импульс удаляется из рассматриваемой частичной области. Как указано в рекурсивном цикле 21 на фиг. 2, проиллюстрированное вычисление согласно уравнениям (f), (g), (h) может быть повторено для матрицы полос RVE аналогичным образом, причем к отдельным полосам последовательно применяется та же самая сдвинутая во времени функция соответствия для температуры. При этом результирующее распределение напряжений вычисляется в RVE. Это является частичным результатом механического мезомасштабного вычисления, которое выполняется в программном модуле C (см. фиг. 2).

На следующем этапе должна осуществляться передача мезомасштабного вычисления в конструктивную структуру. Для этой цели в программном модуле C выполняется механическое макромасштабное вычисление, причем для этого должна быть сформулирована физическая модель для распределения напряжений и растяжений в теле, изготавливаемом лазерной плавкой, представленном конструктивной структурой. Однако для этой цели известное распределение напряжений σ(х, y, z), которое получается из мезомасштабного вычисления RVE на жесткой подложке 16 (см. фиг. 1), не подходит. Вместо этого вычисляется эффективный коэффициент усадки αi(c), который зависит от жесткости подложки 16. Для этой цели вместо RVE, который предпочтительно имеет толщину суперслоя, используется материал с однородными свойствами слоя с объемом RVE, который упоминается ниже как однородный объемный элемент (кратко HVE). Теперь осуществляется вычисление, в котором вместо матрицы одиночных векторов в случае RVE весь объем HVE охлаждается от температуры плавления Τs до опорной температуры Τl. В этом случае, как уже было описано, уравнение (f) вычисляется для всего HVE с учетом уравнений (g), (h) и с учетом жесткости C подложки 16. В качестве варьируемой переменной вместо αthermal используется одно значение в качестве эффективного термического коэффициента усадки αi, и с ним выполняется вычисление. При правильно выбранном значении для αi, среднее напряжение подложки 16 или HVE на граничной поверхности к подложке такое же по величине, как напряжение между подложкой и RVE в мезомасштабном вычислении. Для достижения этого может потребоваться несколько рекурсивных циклов с различными αi. Если найден корректный эффективный коэффициент усадки αi, он передается в программный модуль D, который показан на фиг. 3.

Программный модуль D используется для механического вычисления конструктивной структуры на макромасштабном уровне, причем здесь может быть применена физическая модель распределения напряжения и растяжения. Макромасштабная модель использует суперслои 13, которые могут иметь толщину от 0,5 до 1 мм, что соответствует гомогенизации от 10 до 20 слоев 12 в соответствующий суперслой.

Макромасштабное вычисление исходит из того, что конструктивная структура, подлежащая исследованию, в направлении z, то есть направлении построения, может быть разделена на соответствующее количество суперслоев 13, как можно видеть из этапа W согласно фиг. 1. При рассмотрении отдельных суперслоев 13, учитывается уже построенная часть 17 конструктивной структуры 11.

При макромасштабном вычислении также исходим из того, что суперслои находятся в состоянии расплава в начале моделирования. В рамках моделирования, фиктивная температура снижается в каждом суперслое от самого низкого до самого высокого последовательно от температуры плавления до опорной температуры t1, определенной в программном модуле A, причем для температурного профиля принимается непрерывная функция (например, линейная или экспоненциальная). Термическое растяжение, используемое в уравнении (h), заменяется на αi, так как термическая задача уже была решена в мезомасштабном вычислении и в рамках макромасштабного вычисления предполагается заданной.

Различные жесткости подложки, т.е. уже изготовленной конструктивной структуры или конструктивной платформы в случае первого изготовленного суперслоя, также приводят к разным значениям эффективного теплового расширения εi. В макроскопических телах, причина различной жесткости лежит в их геометрической структуре. Таким образом, конструктивная структура 11, которая формируется, также может иметь разные жесткости Cl на разных высотах z. Это может приниматься во внимание в программном модуле D.1, в котором вычисление жесткости Cl подложки производится послойно. При этом с каждым суперслоем конструктивной структуры, подлежащей вычислению, соотносится эффективная жесткость Cl. Для этой цели могут быть применены все известные методы вычисления жесткости.

Например, оценка жесткости может быть выполнена с программным модулем D.1 (см. фиг. 4) следующим образом. В основе способа лежит предположение, что соответствующая жесткость структуры по отношению к силам, обусловленным термической усадкой вышележащего суперслоя, определяется соотношением силы и растяжения, причем сила действует в направлении центра тяжести слоя. Для этого, для каждого суперслоя определяется положение центра тяжести. Если суперслой состоит из нескольких островков, изолированных друг от друга, с каждым из этих островков соотносится свой собственный центр тяжести. В структуре, лежащей ниже суперслоя, т.е. уже изготовленной конструктивной структуре, каждая точка граничной поверхности к текущему суперслою нагружается малым тестовым усилием F (например, 1 Н) в направлении центра тяжести S текущего суперслоя (см. фиг. 1). При этом решаются уравнения упругости (f) и (g), благодаря чему может быть определена эффективная жесткость Cl для каждого суперслоя путем формирования отношения между тестовым усилием F и средним смещением. Эта жесткость слоя может быть использована для того, чтобы определять эффективное тепловое расширение εl или εl,i в программном модуле D с помощью уравнений (f), (g), (h).

Для дальнейшего уточнения модели, вместо однородной температуры в суперслое при вычислении эффективного коэффициента усадки может выполняться локально дифференцированное рассмотрение характеристики усадки. Для этого в программном модуле D.2 (см. фиг. 5) текущий рассматриваемый суперслой 13 следует подразделять на объемные сегменты 15 (см. также L(z) из этапа W в этап D.2 на фиг. 1). Они могут иметь одинаковый объем, в частности, объем RVE и HVE, по меньшей мере во внутренних областях суперслоя, но также могут иметь разные размеры в зависимости от температурного распределения температуры, устанавливающегося в плоскости x-y. Например, вся внутренняя область может рассматриваться как один объемный сегмент, и вся краевая область, которая быстрее охлаждается на основе теплового излучения, как второй объемный сегмент.

Объемные сегменты обозначаются как Vl,i. Для различных объемных элементов Vl,i, как показано на фиг. 5, таким образом, должны вычисляться различные эффективные коэффициенты усадки αl,i, которые могут быть приняты во внимание индивидуально в вычислительном модуле D (см. фиг. 3).

На фиг. 1 также видно, что вычисленные расширения εi или εl,i из программного модуля D могут применяться в программном модуле E для определения геометрии 18 фактически созданной конструктивной структуры, которая, как указано пунктирными линиями, не соответствует исходной геометрии конструктивной структуры 11 соответствует. На первом рекурсивном этапе U+1, геометрия 19 конструктивной структуры 11, которая должна быть изготовлена, может быть адаптирована так, что отклонения формы εl,i следующего вычислительного этапа D+1 приводят в максимально возможной степени к желательной геометрии конструктивной структуры (которая проиллюстрирована на этапе U). Это может быть проверено на следующем итерационном этапе моделирования.

На фиг. 6 показана установка 31 для лазерного плавления, которая имеет технологическую камеру 32 с технологическим окном 33 для лазерного луча 34. Этот лазерный луч 34 генерируется лазером 35, посредством чего конструктивная структура 11 может изготавливаться в порошковом слое 36. Порошковый слой 36 заполняется через резервуар 37 порошка, для чего используется ракель 38. Чтобы лазерный луч 34 в порошковом слое 36 мог записывать конструктивную структуру 11, также предусмотрено отклоняющее зеркало 39.

Описанные процессы контролируются машинным контроллером, который может обрабатывать наборы данных, которые были сгенерированы на этапе V способа согласно фиг. 1. Для этой цели машинный контроллер имеет процессор 40. Дополнительный процессор 41 предусмотрен для получения данных об изготовлении (срезов), то есть для изготовления модели конструктивной структуры 11 со слоями 12. Этот процессор 41 может принимать данные, необходимые для этой цели, из процессора 42, с помощью которого могут генерироваться CAD-данные конструктивной структуры. Альтернативно, как показано на этапах W, A, B, C, D, D1 и D2, эти CAD-данные могут обрабатываться процессором 43 путем реализации программных модулей, описанных выше. Результат вычисления для возникающих расширений εl,i может быть передан из процессора 43 в процессор 42, так что, как показано на фиг. 1 на этапе E, может быть выполнена модификация геометрии. Затем модифицированный компонент может быть вычислен процессором 41, чтобы затем, с одной стороны, выполнять деление на суперслои 13 с помощью процессора 43 и, с другой стороны, осуществлять изготовление в установке 31 лазерного плавления с помощью машинного контроллера 40.

Конфигурация процессоров 40, 41, 42, 43 показана здесь только в качестве примера. Функциональные возможности также могут быть распределены на большее число процессоров, чем показано на фиг. 6, или объединены в меньшее количество процессоров. Процессор 43 прежде всего выполняет задачу осуществления соответствующего изобретению способа моделирования, но при этом он может поддерживаться корреспондирующими процессорами, причем согласно фиг. 6 это процессоры 41 и 42. В этом смысле процессор 43 также следует понимать как корреспондирующий процессор.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АДДИТИВНОГО ИЗГОТОВЛЕНИЯ МИНИМАЛЬНОЙ ПОВЕРХНОСТНОЙ СТРУКТУРЫ | 2020 |

|

RU2822978C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ИЗОБРАЖЕНИЯ | 2007 |

|

RU2438180C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ КЕРАМИКИ АДДИТИВНОЙ ТЕХНОЛОГИЕЙ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2023 |

|

RU2814669C1 |

| Компьютерно-реализуемая система прогнозирования зон с повышенным содержанием трещин в массиве горных пород и расчета объемной и сдвиговой деформации | 2021 |

|

RU2773015C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК ВЯЗКОПЛАСТИЧЕСКИХ ЖИДКОСТЕЙ | 2003 |

|

RU2244286C1 |

| Разрушаемая поддерживающая структура для аддитивного производства | 2016 |

|

RU2723431C2 |

| Вяжущее для пролива конструктивных слоев транспортного сооружения и способ его использования для устройства транспортного сооружения | 2016 |

|

RU2651733C1 |

| СПОСОБ, СИСТЕМА И НЕ-ВРЕМЕННЫЙ СЧИТЫВАЕМЫЙ КОМПЬЮТЕРОМ НОСИТЕЛЬ ДЛЯ РАСПРЕДЕЛЕНИЯ МНОЖЕСТВА СЛОЕВ КОМПОЗИТА В СТРУКТУРНОМ ОБЪЕМЕ, СОДЕРЖАЩЕМ ВКЛЮЧЕНИЕ | 2016 |

|

RU2688261C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА, СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА И СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ | 1997 |

|

RU2132314C1 |

| СИСТЕМЫ И СПОСОБЫ ДЛЯ УПРАВЛЕНИЯ АДДИТИВНЫМ ПРОИЗВОДСТВОМ | 2017 |

|

RU2706104C1 |

Изобретение относится к способу, применению способа, компьютерному носителю данных и симулятору для определения отклонений формы. Технический результат заключается в повышении эффективности процесса определения отклонения формы. В способе процессор применяет данные, описывающие геометрию конструктивной структуры, упорядочивает конечные элементы так, что они полностью лежат в суперслоях, состоящих из нескольких слоев конструктивной структуры, для каждого суперслоя определяет характеристику охлаждения, напряжения и отклонения формы, возникающие в результате термической усадки, определяет напряжения, обусловленные отверждением, и отклонения формы с учетом суперслоев в порядке их создания, определяет среднюю температуру соответствующего суперслоя, вычисляет термическую усадку в соответствующем суперслое, учитывая эффективный коэффициент усадки для затвердевшего конструкционного материала, вычисляет относительную термическую усадку в соответствующем суперслое с учетом температуры плавления конструкционного материала и без учета других суперслоев, вычисляет результирующие напряжения и отклонения формы в соответствующем суперслое, коэффициент усадки путем вычисления напряжений и изменений формы в репрезентативном объемном элементе, изготовленном аддитивным способом изготовления (RVE), методом конечных элементов (FEM). 5 н. и 13 з.п. ф-лы, 6 ил.

1. Способ определения отклонений формы, обусловленных изготовлением, и напряжений в изготавливаемой аддитивным способом изготовления конструктивной структуре (11), которая создается посредством наплавления конструкционного материала в виде последовательных слоев (12), в котором процессор (41)

- применяет данные, описывающие геометрию конструктивной структуры (11), чтобы создать сетку конечных элементов, причем процессор (41) упорядочивает конечные элементы таким образом, что они, соответственно, полностью лежат в суперслоях (13), причем суперслои (13) состоят, каждый, из нескольких подлежащих изготовлению слоев (12) конструктивной структуры (11),

- для каждого суперслоя (13) определяет характеристику охлаждения и

- из характеристики охлаждения методом конечных элементов (FEM) вычисляет напряжения и отклонения формы, возникающие в результате термической усадки в конструктивной структуре (11),

отличающийся тем,

что процессор (41) определяет напряжения, обусловленные отверждением, и отклонения формы в конструктивной структуре с учетом суперслоев (13) в порядке их создания, причем

процессор (41) определяет из характеристики охлаждения соответствующего суперслоя (13) среднюю температуру TL соответствующего суперслоя (13),

процессор (41) вычисляет термическую усадку в соответствующем суперслое (13) посредством того, что процессор (41)

- учитывает эффективный коэффициент усадки αi или αl,i для затвердевшего конструкционного материала и

- вычисляет относительную термическую усадку εl или εl,i в соответствующем суперслое (13) с учетом температуры плавления Τs конструкционного материала и без учета других суперслоев (13) как

εl=αi(Τs - Τl) или εl,i=αl,i(Τs - Τl),

- процессор (41) вычисляет результирующие напряжения и отклонения формы в соответствующем суперслое (13) за счет того, что процессор (41) принимает во внимание напряжения и отклонения формы уже изготовленных суперслоев (13),

причем процессор (41) или процессор, корреспондирующий с этим процессором, вычисляет коэффициент усадки αi или αl,i путем вычисления напряжений и изменений формы в репрезентативном объемном элементе, изготовленном аддитивным способом изготовления (RVE), методом конечных элементов (FEM).

2. Способ по п. 1, отличающийся тем,

что процессор (41) определяет характеристику охлаждения соответствующего суперслоя (13) посредством того, что процессор (41)

- учитывает для охлаждения только уже изготовленные части находящейся в процессе создания конструктивной структуры (11),

- усредняет ввод энергии в находящуюся в процессе создания конструктивную структуру (11) по временному периоду изготовления соответствующего суперслоя (13) и равномерно распределяет по площади поверхности суперслоя (13),

- определяет потери тепла для соответствующего суперслоя (13) во временном периоде изготовления этого суперслоя (13) и

- с учетом ввода энергии и тепловых потерь определяет среднюю температуру Τl соответствующего суперслоя (13).

3. Способ по одному из предыдущих пунктов, отличающийся тем,

что процессор (41) при вычислении результирующих напряжений и отклонений формы определяет зависимую от времени непрерывную температурную характеристику Τl(t) в соответствующем слое, которая проходит от температуры плавления Τs до средней температуры Τl.

4. Способ по п. 1, отличающийся тем,

что процессор (41) или процессор, корреспондирующий с этим процессором, составляет репрезентативный объемный элемент (RVE) из множества следов (14) облучения, которые наложены друг на друга в нескольких слоях, причем ход следов (14) облучения установлен соответственно шаблону облучения, запланированному для аддитивного способа изготовления.

5. Способ по п. 4, отличающийся тем,

что следы (14) облучения в соответствующем слое проходят прямолинейно и параллельно друг другу.

6. Способ по п. 5, отличающийся тем,

что процессор (41) или процессор, корреспондирующий с этим процессором, вычисляет все следы (14) облучения при граничных условиях таких, что они накладываются прямолинейно на уже отвержденный конструкционный материал соседнего следа (14) облучения.

7. Способ по одному из пп. 4-6, отличающийся тем,

что процессор (41) или процессор, корреспондирующий с этим процессором, методом конечных элементов вычисляет температурное распределение в следах (14) облучения.

8. Способ по одному из пп. 1-7, отличающийся тем,

что процессор (41) или процессор, корреспондирующий с этим процессором, определяет по меньшей мере один из эффективных коэффициентов усадки αl,i таким образом, что при его определении в основу положено затвердевание конструкционного материала на подложке с жесткостью Ci.

9. Способ по п. 8, отличающийся тем,

что процессор (41) или процессор, корреспондирующий с этим процессором, для соответствующего суперслоя (13) определяет действительный для этого слоя эффективный коэффициент усадки αl,i, принимая во внимание жесткость Cl-1,i конструктивной структуры, лежащей под соответствующим суперслоем (13).

10. Способ по п. 9, отличающийся тем,

что процессор (41) или процессор, корреспондирующий с этим процессором,

- применяет репрезентативный объемный элемент (RVE) с высотой, соответствующей толщине соответствующего суперслоя,

- генерирует сетку конечных элементов, описывающую соответствующий суперслой, которая имеет привязку к подложке с жесткостью Cl-1,i конструктивной структуры (11), лежащей под соответствующим суперслоем (13),

- вычисляет относительное натяжение лежащей под соответствующим суперслоем (13) конструктивной структуры (11) с учетом снижения температуры от температуры плавления Τs до температуры слоя Ti посредством метода конечных элементов (FEM) и

- определяет эффективный коэффициент усадки αl,i, действительный для соответствующего суперслоя (13),

посредством того, что упомянутый процессор генерирует однородно затвердевший объемный элемент (HVE) того же материала и тех же размеров, что и соответствующий репрезентативный объемный элемент (RVE),

и посредством того, что упомянутый процессор адаптирует термический коэффициент усадки α однородно затвердевшего объемного элемента (HVE) таким образом, что ранее вычисленные для репрезентативного объемного элемента (RVE) напряжения или изменения формы присутствуют также на граничной поверхности между однородно затвердевшим объемным элементом (HVE) и конструктивной структурой, лежащей под соответствующим суперслоем (13).

11. Способ по одному из предыдущих пунктов, отличающийся тем,

что суперслои (13) состоят, соответственно, по меньшей мере из 10 и максимум 20 подлежащих изготовлению слоев (12) конструктивной структуры (11).

12. Способ по одному из предыдущих пунктов, отличающийся тем,

что отверждение конструкционного материала осуществляется лучом энергии, и процессор (41) или процессор, корреспондирующий с этим процессором, вычисляет ввод энергии Q как произведение

- мощности луча энергии,

- разности между 1 и отражательной способностью конструкционного материала и частного из времени записи, за которое луч энергии вызывает отверждение конструкционного материала, и

- общего времени обработки соответствующего суперслоя.

13. Способ по одному из предыдущих пунктов, отличающийся тем,

что процессор (41) или процессор, корреспондирующий с этим процессором, вычисляет дополнительную термическую усадку конструктивной структуры, обусловленную охлаждением до равномерного уровня температуры, с помощью метода конечных элементов (FEM), посредством того, что упомянутый процессор

- учитывает конструктивную структуру (11) с определенными обусловленными затвердеванием результирующими напряжениями и отклонениями формы в целом,

- нагружает конструктивную структуру (11) температурным профилем, который получается для конструктивной структуры (11), после того как была определена характеристика охлаждения последнего суперслоя (13) конструктивной структуры,

- вычисляет дополнительные напряжения и отклонения формы при понижении температуры до упомянутого уровня температуры и накладывает на обусловленные изготовлением определенные результирующие напряжения и отклонения формы.

14. Способ по одному из пп. 1-13, отличающийся тем,

что процессор (41) или процессор, корреспондирующийся с этим процессором,

- подразделяет по меньшей мере один из суперслоев (13) на объемные сегменты (15), причем объемные сегменты (15) совместно дают объем суперслоя,

- для соответствующего суперслоя (13) вычисляет характеристику охлаждения для каждого из объемных сегментов (15) индивидуально,

и упомянутый процессор вычисляет тепловую усадку в соответствующем суперслое (13), посредством того, что упомянутый процессор

- для каждого из объемных сегментов (15) индивидуально определяет эффективный коэффициент усадки αl,i для затвердевшего конструкционного материала и

- для каждого из объемных сегментов (15) индивидуально вычисляет относительную термическую усадку εl,i в объемном сегменте (15) с учетом температуры плавления Τs конструкционного материала и без учета других суперслоев (13) и объемных сегментов (15) как

εl,i=αl,i(Τs - Τl),

и упомянутый процессор вычисляет результирующие напряжения и отклонения формы в каждом объемном сегменте соответствующих суперслоев (13) за счет того, что учитываются напряжения и отклонения формы уже изготовленных суперслоев (13).

15. Применение способа по одному из пп. 1-14 для генерации скорректированных данных, описывающих геометрию конструктивной структуры (11), причем конструктивная структура создается аддитивным способом изготовления посредством затвердевания конструкционного материала в последовательных слоях (12), и

при этом процессор (41) или процессор, корреспондирующий с этим процессором, учитывает определенные отклонения формы, обусловленные изготовлением, и напряжения при генерации скорректированных данных, описывающих конструктивную структуру (11),

причем данные корректируются так, что возникающие расширения компенсируются геометрией, отклоняющейся от желательной геометрии конструктивной структуры, в данных, описывающих геометрию.

16. Применение способа по пп. 1-14 для аддитивного изготовления конструктивной структуры, причем конструктивная структура создается посредством затвердевания конструкционного материала в последовательных слоях,

причем используются скорректированные данные, описывающие конструктивную структуру, сгенерированные процессором (41) или процессором, корреспондирующим с этим процессором, с учетом определенных отклонений формы, обусловленных изготовлением, и напряжений,

причем данные корректируются так, что возникающие расширения компенсируются геометрией, отклоняющейся от желательной геометрии конструктивной структуры, в данных, описывающих геометрию.

17. Считываемый компьютером носитель данных,

на котором хранится компьютерная программа, которая выполняет способ по одному из пп. 1- 14, когда она обрабатывается в процессоре (41).

18. Симулятор для определения обусловленных изготовлением отклонений формы и напряжений в изготовленной аддитивным способом изготовления конструктивной структуре (11), которая создается посредством затвердевания конструкционного материала в последовательных слоях (12),

который содержит процессор (41), который запрограммирован для выполнения способа по одному из пп. 1-14.

| N | |||

| Keller et al, Thermo-mechanical Simulation of Additive Layer Manufacturing of Titanium Aerospace structures, LightMAT, September 2013, XP055327673, Bremen, Germany, доступно: https://www.researchgate.net/profile/Nils_Keller/publication/275330526_Thermo-mechanical_Simulation_of_Additive_Layer_Manufacturing_of_Titanium_Aerospace_structures/links/5537781d0cf2058efdeabf14.pdf | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Токарный резец | 1924 |

|

SU2016A1 |

| СПОСОБ КОНСТРУИРОВАНИЯ ПАНЕЛИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2491168C2 |

Авторы

Даты

2019-07-09—Публикация

2016-04-25—Подача