Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к способу и устройству прогнозирования разрушения, к программе и к носителю записи.

Уровень техники

[0002] В последние годы, разработка конструкции кузова транспортного средства, допускающей смягчение удара при столкновении, представляет собой первостепенный вопрос в автомобильной промышленности. В этом случае, важно обеспечить поглощение энергии удара конструктивным элементом автомобиля. Основная конфигурация для поглощения энергии удара при столкновении автомобиля представляет собой конструкцию, в которой элемент формуется посредством прессования или т.п., и затем элемент создается с возможностью иметь замкнутое поперечное сечение посредством точечной сварки. Точечносварной участок должен обеспечивать прочность, допускающую поддержание замкнутого поперечного сечения элемента без возможности разрушения легким образом даже в состоянии сложной деформации при столкновении и в состоянии нагрузки.

Список библиографических ссылок

Патентные документы

[0003] Патентный документ 1. Патент Японии № 4150383

Патентный документ 2. Патент Японии № 4133956

Патентный документ 3. Патент Японии) № 4700559

Патентный документ 4. Патент Японии) № 4418384

Патентный документ 5. Патент Японии № 5370456

Сущность изобретения

Техническая задача

[0004] В качестве способа измерения прочности на разрушение точечносварного участка применяется испытание на растяжение, которое использует образец для испытания с нахлесточным соединением, с перекрестным соединением или с Г-образным соединением. Типовое испытание нахлесточных соединений представляет собой испытание для измерения прочности в случае, если сдвигающая сила прикладывается главным образом к образцу для испытания, что приводит к разрушению, типовое испытание перекрестных соединений представляет собой испытание для измерения прочности в случае, если осевая сила прикладывается главным образом к образцу для испытания, что приводит к разрушению, и типовое испытание Г-образных соединений представляет собой испытание для измерения прочности в случае, если момент прикладывается главным образом к образцу для испытания, что приводит к разрушению. В патентных документах 1-4, пояснены способы прогнозирования разрушения точечносварного участка в соответствующих входных режимах. Более конкретно, предложен способ прогнозирования прочности на разрушение точечносварного участка с учетом влияния конструкции, такой как ширина (в дальнейшем в этом документе называемая "эффективной шириной") плоской поверхности точечносварного участка, принимающего входную нагрузку в элементе. В качестве эффективной ширины выбирается ширина плоской поверхности точечносварного участка, принимающего входную нагрузку в направлении, пересекающем направление входной нагрузки, например, ширина фланца или интервал между смежными точками, например, в шляповидном элементе, сформированном посредством множества точечносварных участков. В случае шляповидного элемента, фиксированные значения эффективной ширины, прочности материала, толщины листа, диаметра ядра сварной точки и т.д. предоставляются в качестве значений условия прогнозирования для прогнозирования прочности на разрушение.

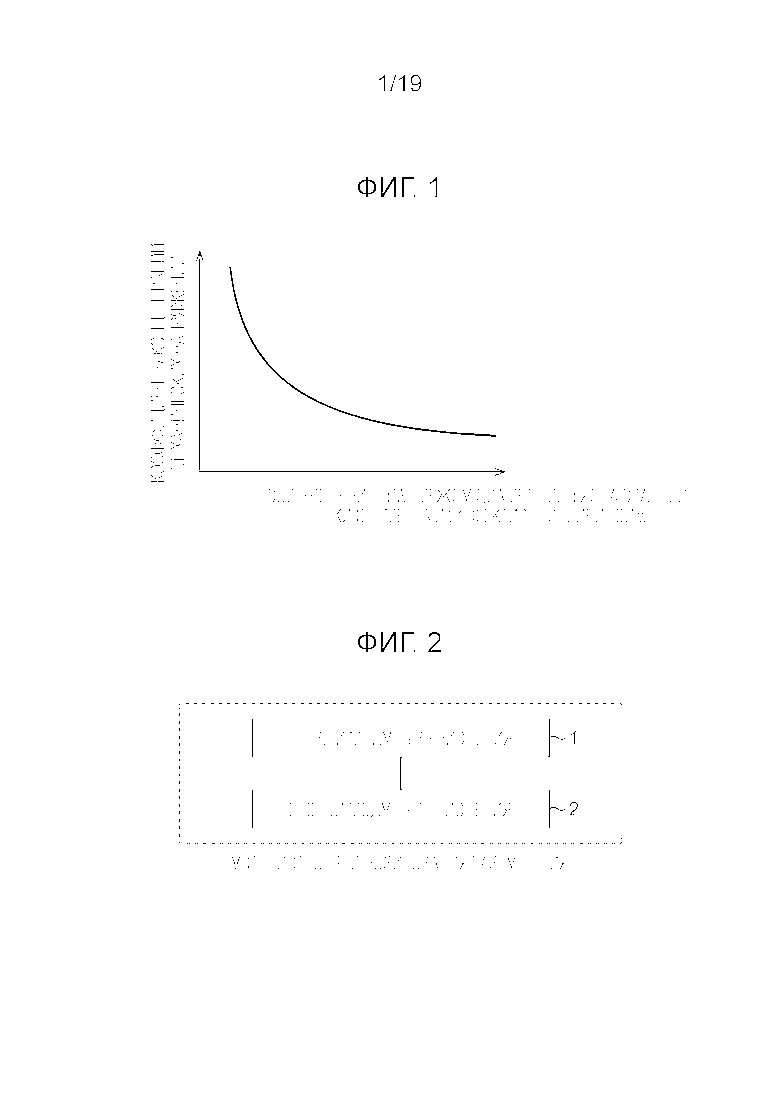

[0005] Тем не менее, в случае рассмотрения деформации в результате столкновений в полной модели транспортного средства для автомобиля, например, различные входные нагрузки прикладываются к элементу, который сложно деформируется. Направление входной нагрузки рассматривается как изменяющееся в середине деформации элемента. Фиг. 1 является характеристической диаграммой, иллюстрирующей взаимосвязь между соотношением (d/W) между диаметром d ядра сварной точки элемента и эффективной шириной W и коэффициентом α концентрации механических напряжений. Коэффициент α концентрации механических напряжений является значением, обратно пропорциональным предельной разрушающей нагрузке (нагрузке, достигающей критериев разрушения) точечносварного участка, и представляет собой индекс для оценки предельной разрушающей нагрузки. Как описано выше, в случае рассмотрения деформации в результате столкновений автомобиля, направление входной нагрузки рассматривается как изменяющееся в середине деформации элемента, и значение эффективной ширины также рассматривается как изменяющееся в соответствии с изменением. Поскольку диаметр d ядра сварной точки является практически постоянным, коэффициент α концентрации механических напряжений изменяется так, как проиллюстрировано в соответствии с изменением значения эффективной ширины. Вкратце, предельная разрушающая нагрузка изменяется. Следовательно, когда предельная разрушающая нагрузка найдена с эффективной шириной, составляющей фиксированное значение, и прогнозирование выполняется для элемента, который изменяется в направлении входной нагрузки в середине деформации, прогнозная предельная разрушающая нагрузка отклоняется во время, когда направление входной нагрузки изменяется, приводя к трудности при выполнении точного прогнозирования разрушения.

[0006] Настоящее изобретение осуществлено с учетом вышеуказанной проблемы, и его цель заключается в том, чтобы предоставлять способ и устройство прогнозирования разрушения, программу и носитель записи, допускающие выполнение, определенно и с высокой точностью, прогнозирования разрушения точечносварного участка, когда моделируется точечная сварка, например, в случае выполнения на компьютере прогнозирования деформации элемента автомобиля в результате столкновений.

Решение задачи

[0007] Способ прогнозирования разрушения настоящего изобретения представляет собой способ прогнозирования разрушения точечносварного участка элемента, соединяемого посредством точечной сварки в случае, если нагрузка прикладывается к точечносварному участку, что приводит к разрушению. Конкретно, способ прогнозирования разрушения включает в себя: получение эффективной ширины в направлении, включающем в себя точечносварной участок и пересекающем направление нагрузки на плоской поверхности, на которой предоставляется точечносварной участок элемента; вычисление, каждый предварительно определенный временной интервал, эффективной ширины, изменяющейся в соответствии с изменением нагрузки; и прогнозирование разрушения точечносварного участка с использованием вычисленной эффективной ширины.

[0008] Устройство прогнозирования разрушения настоящего изобретения представляет собой устройство прогнозирования разрушения точечносварного участка элемента, соединяемого посредством точечной сварки в случае, если нагрузка прикладывается к точечносварному участку, что приводит к разрушению. Конкретно, устройство прогнозирования разрушения включает в себя: модуль вычисления, который вычисляет, каждый предварительно определенный временной интервал, эффективную ширину в направлении, включающем в себя точечносварной участок и пересекающем направление нагрузки на плоской поверхности, на которой предоставляется точечносварной участок элемента, и изменяющемся в соответствии с изменением нагрузки; и модуль прогнозирования, который прогнозирует разрушение точечносварного участка с использованием эффективной ширины.

[0009] Программный продукт настоящего изобретения представляет собой программный продукт для прогнозирования разрушения точечносварного участка элемента, соединяемого посредством точечной сварки в случае, если нагрузка прикладывается к точечносварному участку, что приводит к разрушению. Конкретно, программный продукт инструктирует компьютеру выполнять: первый процесс вычисления, каждый предварительно определенный временной интервал, эффективной ширины в направлении, включающем в себя точечносварной участок, и пересекающем направление нагрузки на плоской поверхности, на которой предусмотрен точечносварной участок элемента, и изменяющемся в соответствии с изменением нагрузки; и второй процесс прогнозирования разрушения точечносварного участка с использованием эффективной ширины.

Преимущества изобретения

[0010] Согласно настоящему изобретению, можно выполнять, с высокой точностью, прогнозирование разрушения точечносварного участка, когда моделируется точечная сварка, например, в случае выполнения на компьютере прогнозирования деформации элемента автомобиля в результате столкновений.

Краткое описание чертежей

[0011] Фиг. 1 является характеристической диаграммой, иллюстрирующей взаимосвязь между соотношением (d/W) между диаметром d ядра сварной точки элемента и эффективной шириной W и коэффициентом α концентрации механических напряжений.

Фиг. 2 является принципиальной схемой, иллюстрирующей схематичную конфигурацию устройства прогнозирования разрушения согласно первому варианту осуществления.

Фиг. 3 является блок-схемой последовательности операций, иллюстрирующей способ прогнозирования разрушения согласно первому варианту осуществления в порядке этапов.

Фиг. 4 является схематичным видом в перспективе, иллюстрирующим шляповидный элемент, используемый в качестве объекта, который должен измеряться в этом варианте осуществления.

Фиг. 5 является блок-схемой последовательности операций, подробно иллюстрирующей этап S2 способа прогнозирования разрушения согласно первому варианту осуществления.

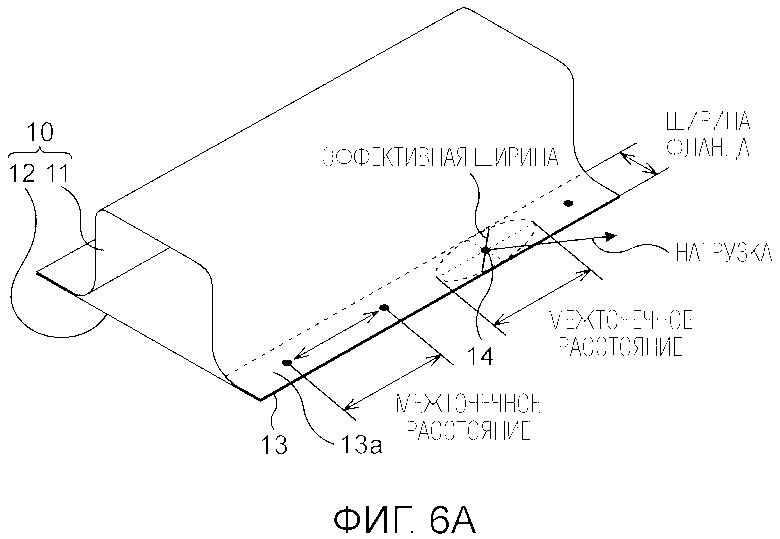

Фиг. 6A является схематичным видом в перспективе для пояснения случая, в котором правило эллипса применяется к вычислению эффективной ширины в первом варианте осуществления.

Фиг. 6B является схематичным видом сверху для пояснения случая, в котором правило эллипса применяется к вычислению эффективной ширины в первом варианте осуществления.

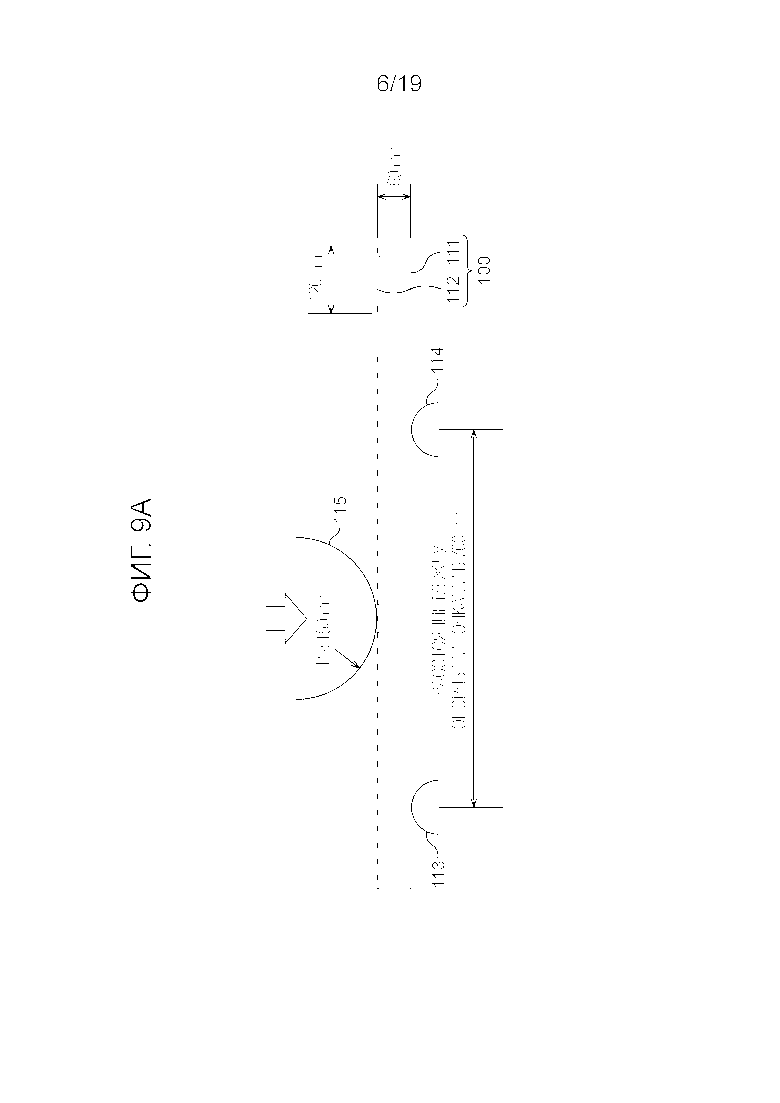

Фиг. 7A является схематичным видом в перспективе для пояснения случая, в котором правило ромба применяется к вычислению эффективной ширины в первом варианте осуществления.

Фиг. 7B является схематичным видом сверху для пояснения случая, в котором правило ромба применяется к вычислению эффективной ширины в первом варианте осуществления.

Фиг. 8 является схематичным видом сверху для пояснения случая, в котором эффективная ширина определяется без использования правила эллипса, правила ромба и т.п. в первом варианте осуществления.

Фиг. 9A является схематичным видом сбоку, иллюстрирующим шляповидный элемент, используемый в примере первого варианта осуществления, и состояние испытания на трехточечный изгиб.

Фиг. 9B является схематичным видом сверху, иллюстрирующим шляповидный элемент, используемый в примере первого варианта осуществления, и состояние испытания на трехточечный изгиб.

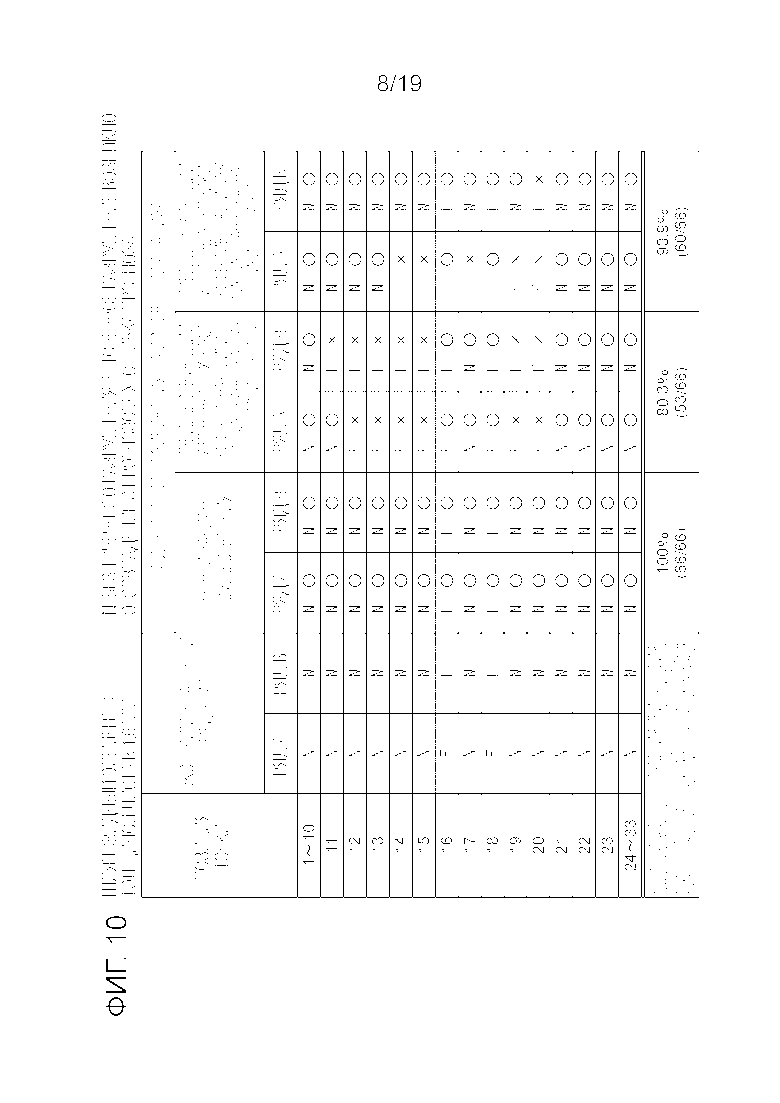

Фиг. 10 является таблицей, иллюстрирующей результаты обобщения присутствия или отсутствия возникновения разрушения каждого точечносварного участка после испытания на трехточечный изгиб в примере первого варианта осуществления.

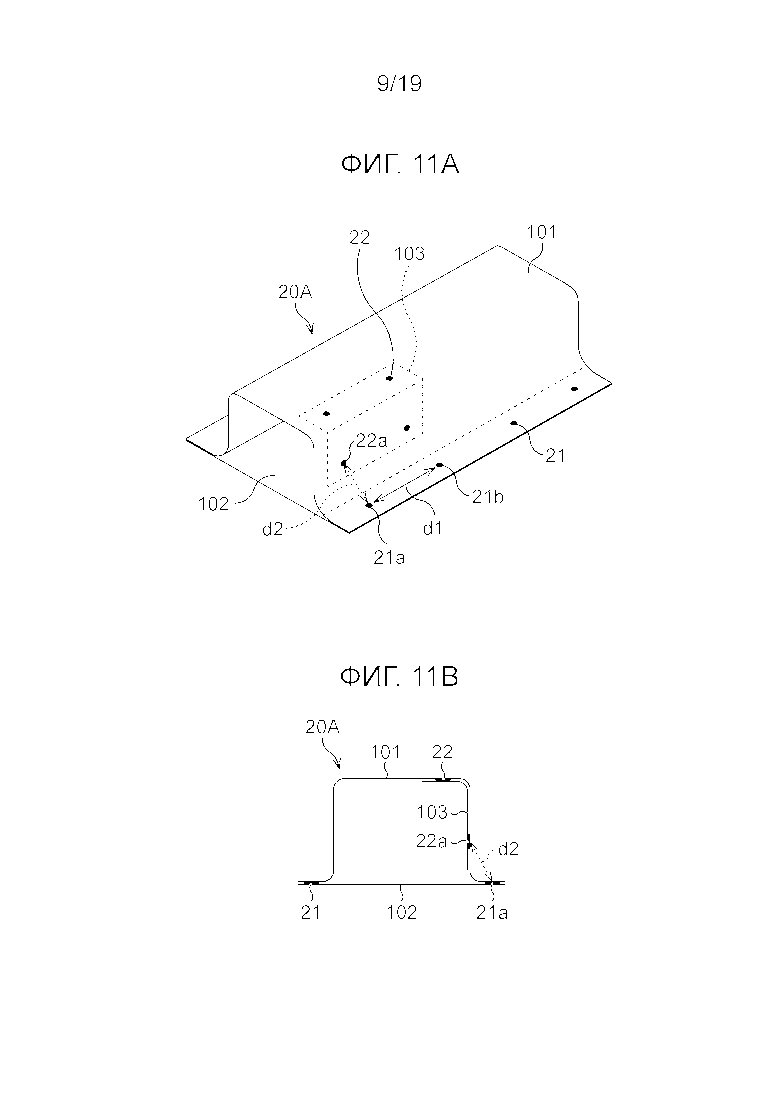

Фиг. 11A является схематичным видом в перспективе шляповидного элемента для пояснения проблемы в предшествующем уровне техники.

Фиг. 11B является схематичным видом в поперечном сечении шляповидного элемента для пояснения проблемы в предшествующем уровне техники.

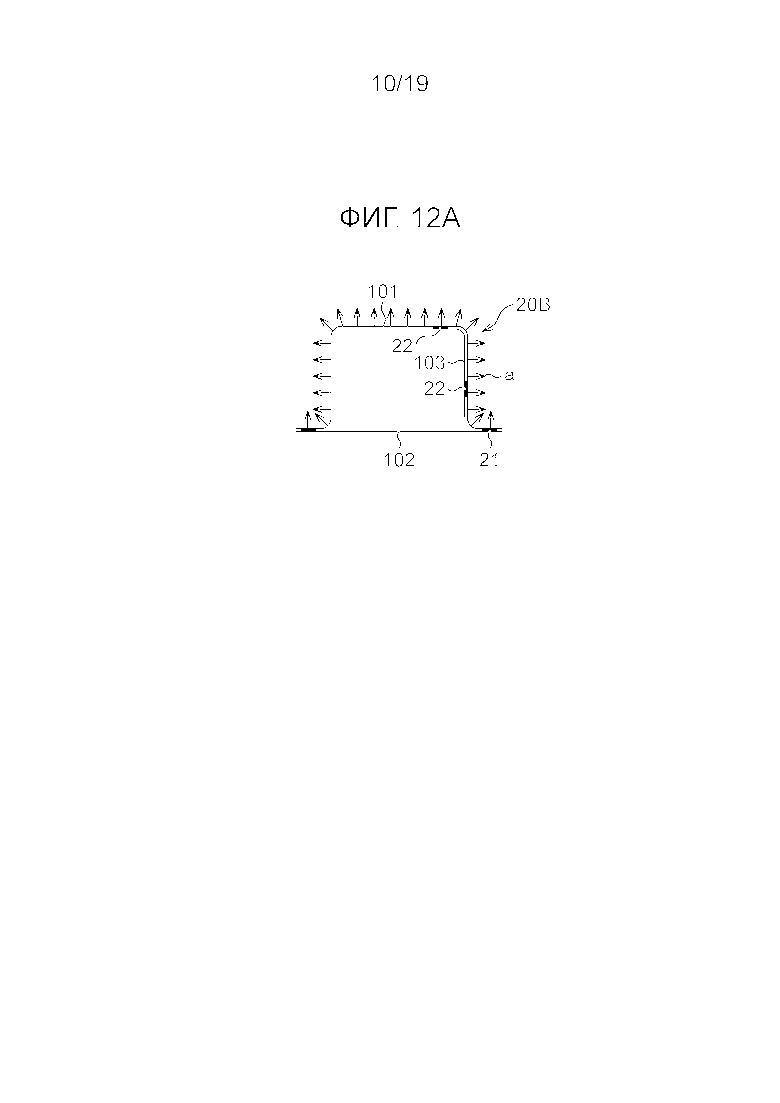

Фиг. 12A является схематичным видом в поперечном сечении шляповидного элемента для пояснения базовой конфигурации второго варианта осуществления.

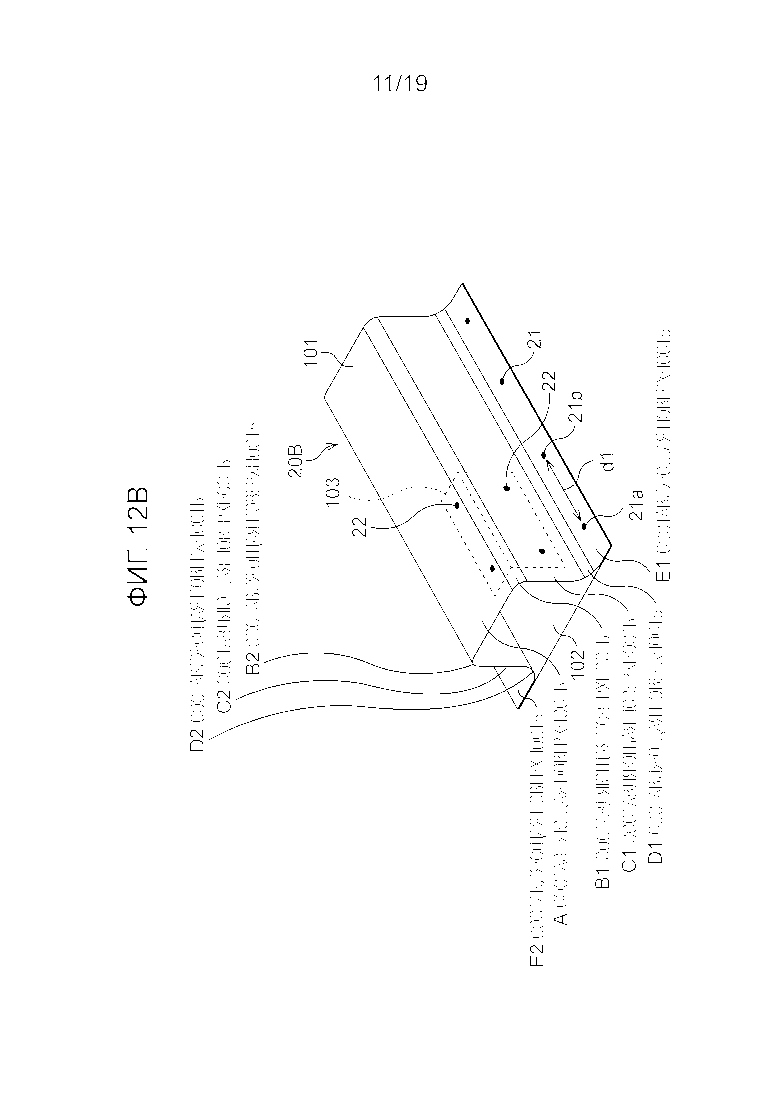

Фиг. 12B является схематичным видом в перспективе шляповидного элемента для пояснения базовой конфигурации второго варианта осуществления.

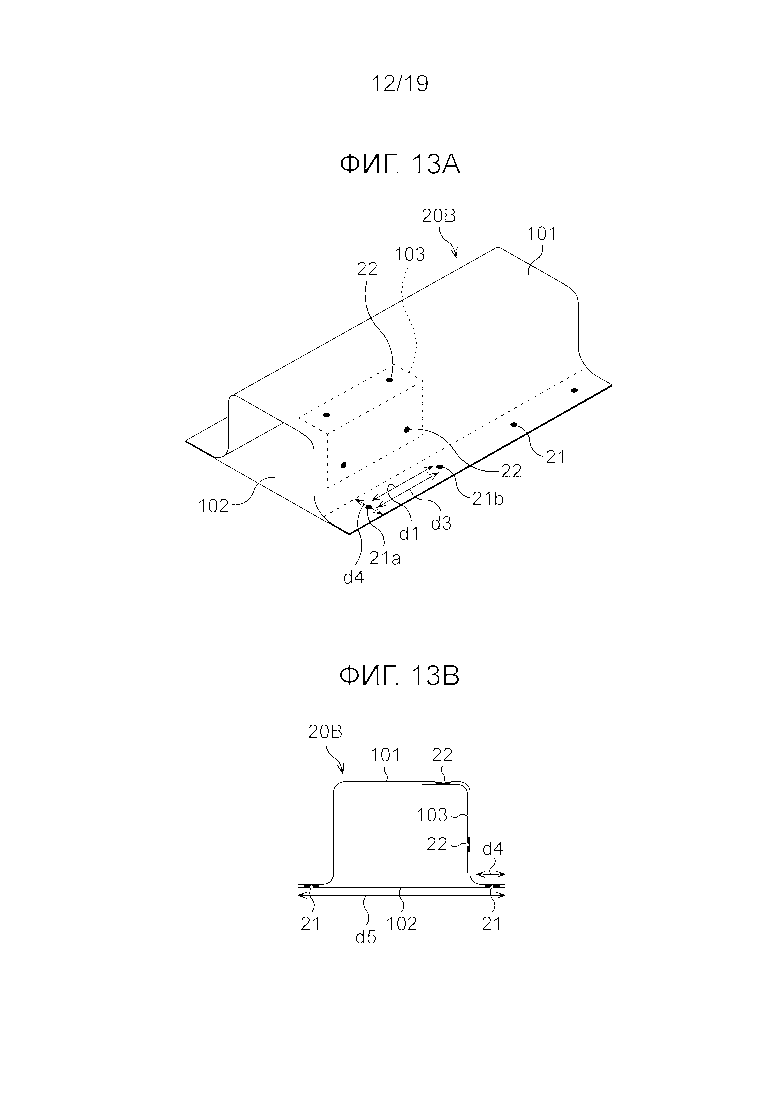

Фиг. 13A является схематичным видом в перспективе шляповидного элемента для пояснения базовой конфигурации второго варианта осуществления.

Фиг. 13B является схематичным видом в поперечном сечении шляповидного элемента для пояснения базовой конфигурации второго варианта осуществления.

Фиг. 14A является схематичным видом в перспективе шляповидного элемента для пояснения базовой конфигурации второго варианта осуществления.

Фиг. 14B является схематичным видом в поперечном сечении шляповидного элемента для пояснения базовой конфигурации второго варианта осуществления.

Фиг. 15 является принципиальной схемой, иллюстрирующей схематичную конфигурацию устройства получения условий согласно второму варианту осуществления.

Фиг. 16 является блок-схемой последовательности операций, иллюстрирующей способ получения условий согласно второму варианту осуществления в порядке этапов.

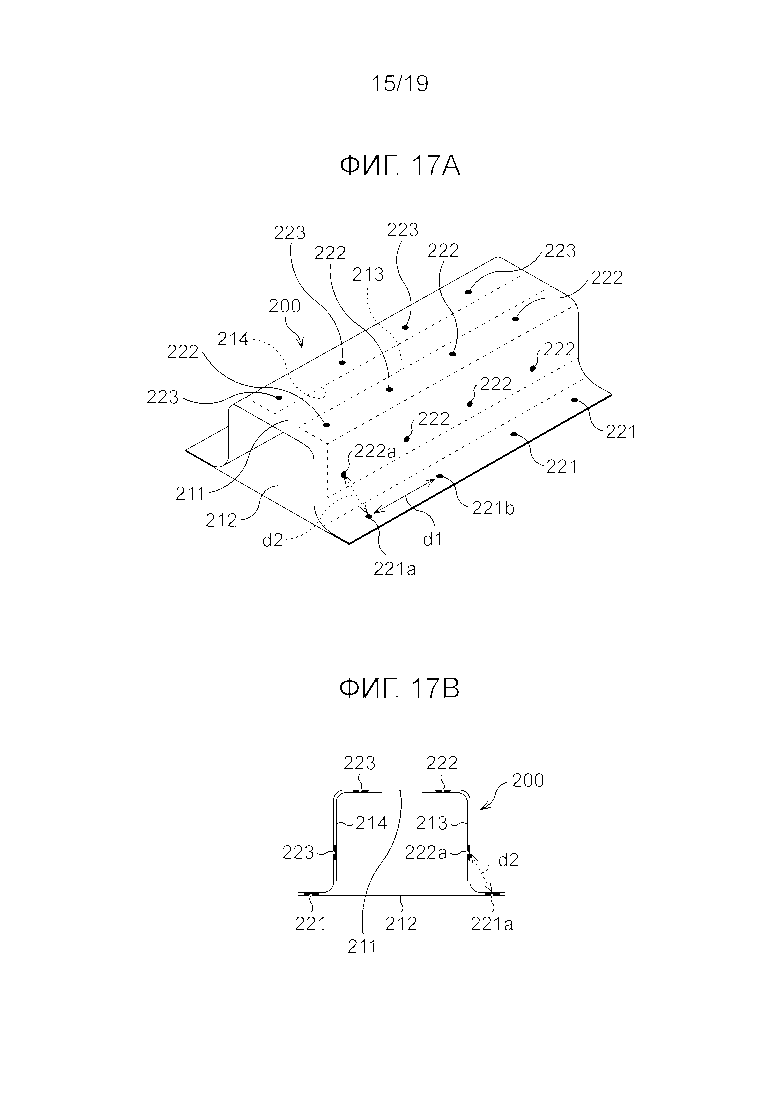

Фиг. 17A является схематичным видом сбоку, иллюстрирующим шляповидный элемент, используемый в примере второго варианта осуществления.

Фиг. 17B является схематичным видом в поперечном сечении, иллюстрирующим шляповидный элемент, используемый в примере второго варианта осуществления.

Фиг. 18A является схематичным видом сбоку, иллюстрирующим шляповидный элемент, используемый в примере второго варианта осуществления, и состояние испытания на трехточечный изгиб.

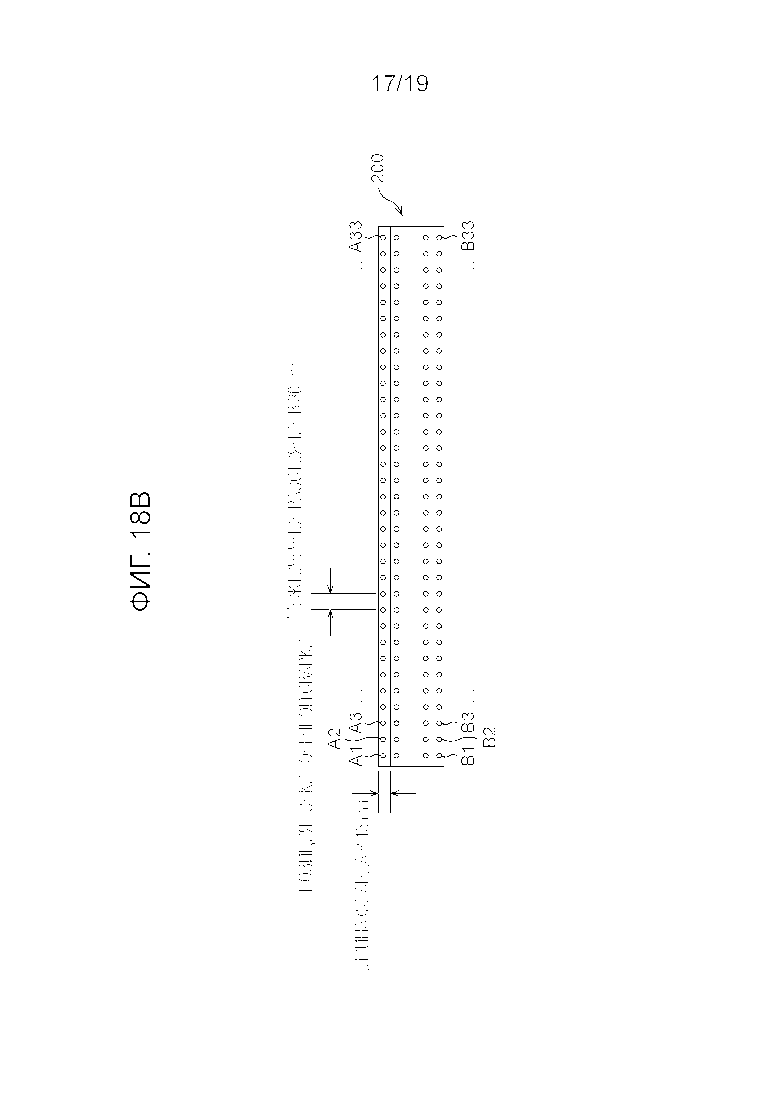

Фиг. 18B является схематичным видом сверху, иллюстрирующим шляповидный элемент, используемый в примере второго варианта осуществления, и состояние испытания на трехточечный изгиб.

Фиг. 19 является таблицей, иллюстрирующей результаты обобщения присутствия или отсутствия возникновения разрушения каждого точечносварного участка после испытания на трехточечный изгиб в примере второго варианта осуществления.

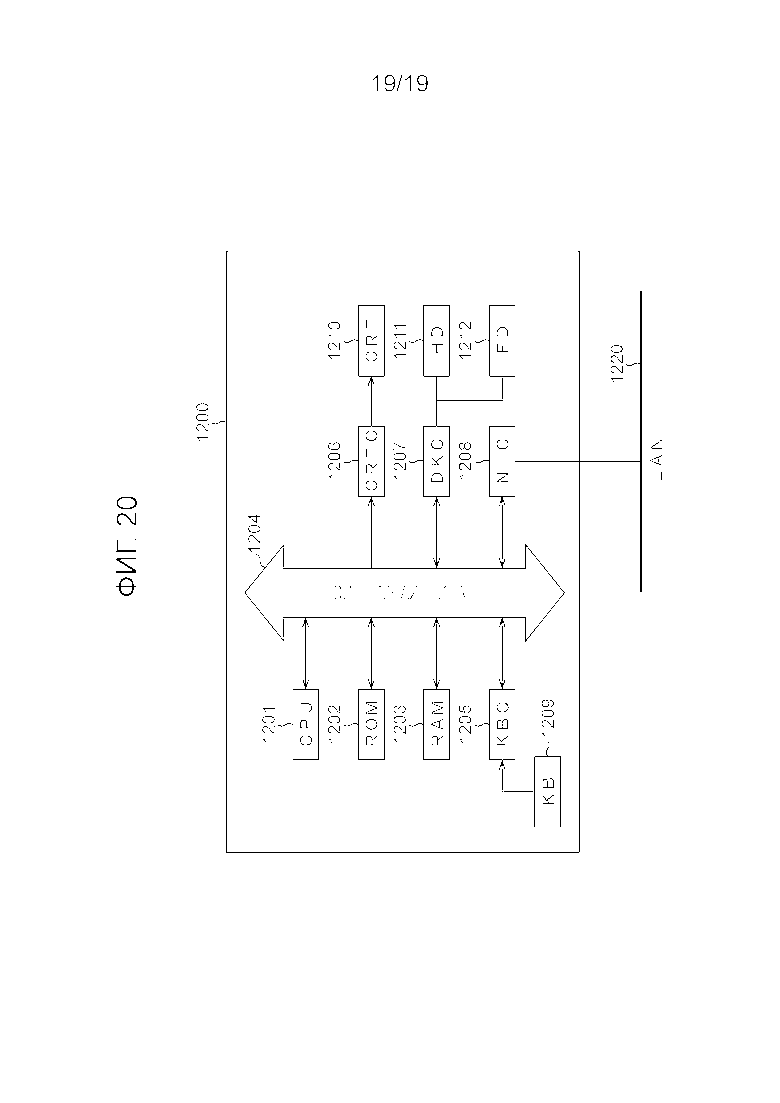

Фиг. 20 является принципиальной схемой, иллюстрирующей внутреннюю конфигурацию персонального пользовательского оконечного устройства.

Подробное описание вариантов осуществления

[0012] В дальнейшем в этом документе, подробно описываются варианты осуществления способа и устройства прогнозирования разрушения, программы и носителя записи со ссылкой на чертежи.

[0013] Первый вариант осуществления

В этом варианте осуществления, моделирование деформации посредством метода конечных элементов (FEM) выполняется для элемента, соединяемого посредством точечной сварки, в качестве объекта, который должен измеряться, чтобы прогнозировать разрушение точечносварного участка элемента.

Фиг. 2 является принципиальной схемой, иллюстрирующей схематичную конфигурацию устройства прогнозирования разрушения согласно первому варианту осуществления. Фиг. 3 является блок-схемой последовательности операций, иллюстрирующей способ прогнозирования разрушения согласно первому варианту осуществления в порядке этапов.

[0014] В этом варианте осуществления, как проиллюстрировано на фиг. 4, шляповидный элемент 10 используется в качестве объекта, который должен измеряться. Шляповидный элемент 10 представляет собой конструктивный элемент, имеющий конструкцию со шляповидным поперечным сечением, созданную посредством наложения основного материала 11, представляющего собой стальной лист со шляповидным поперечным сечением, сформированный в шляповидной форме, и основного материала 12, представляющего собой плоский стальной лист, на поверхности 13a фланца для фланцевой части 13 и соединения фланцевой части 13 посредством точечной сварки. На поверхности 13a фланца, точечносварные участки 14 формируются с регулярными интервалами вдоль направления длинной стороны. Расстояние между смежными точечносварными участками 14 задается как межточечное расстояние, и ширина фланцевой части 13 в направлении короткой стороны задается как ширина фланца.

[0015] Устройство прогнозирования разрушения согласно этому варианту осуществления сконфигурировано с включением в себя первого модуля 1 вычисления, который создает формулу прогнозирования разрушения для точечносварного участка, и второго модуля 2 вычисления, который прогнозирует разрушение точечносварного участка с использованием созданной формулы прогнозирования разрушения, как проиллюстрировано на фиг. 2.

[0016] Для прогнозирования разрушения точечносварного участка 14 для шляповидного элемента 10, пользователь сначала вводит различные условия относительно шляповидного элемента 10 в устройство прогнозирования разрушения, как проиллюстрировано на фиг. 3 (этап S1). Различные условия включают в себя прочность на растяжение материала, полное удлинение, углеродный эквивалент, модуль Юнга, толщину листа, диаметр ядра сварной точки точечносварного участка, размер элементов, первую ширину и вторую ширину шляповидного элемента 10.

[0017] Первая ширина и вторая ширина являются значениями, используемыми для вычисления эффективной ширины на нижеописанном этапе S2. Первая ширина представляет собой расстояние (межточечное расстояние) между рассматриваемым точечносварным участком и точечносварным участком, смежным с ним на плоской поверхности (поверхности 13a фланца) элемента. Вторая ширина представляет собой длину сегмента виртуальной линии, проходящего через рассматриваемый точечносварной участок и пересекающего первую ширину на поверхности 13a фланца и имеющего точки, в которых сегмент виртуальной линии входит в контакт с краями или краевыми линиями плоской поверхности, в качестве обоих концов. В этом варианте осуществления, межточечное расстояние между точечносварными участками 14 представляет собой первую ширину, и ширина фланца поверхности 13a фланца представляет собой вторую ширину.

[0018] Затем, первый модуль 1 вычисления вычисляет эффективную ширину с использованием введенного межточечного расстояния и ширины фланца (этап S2). Эффективная ширина является одним из значений условия прогнозирования, представляющих собой индексы прогнозирования разрушения, и представляет собой ширину в направлении, включающем в себя точечносварной участок и пересекающем направление входной нагрузки на плоской поверхности элемента, на которой предоставляется точечносварной участок, в этом варианте осуществления.

[0019] Этап S2 состоит из этапов S11-S13 на фиг. 5.

На этапе S11, первый модуль 1 вычисления получает компонент сдвигающей силы и осевую силу нагрузки, которая прикладывается каждую секунду на точечносварном участке 14, и вычисляет результирующую силу и ее направление.

На этапе S12, первый модуль 1 вычисления проецирует направление нагрузки, прикладываемой на точечносварном участке 14, на поверхность 13a фланца. Результирующая сила, вычисленная на этапе S11, может принимать любое трехмерное направление, и в силу этого направление нагрузки проецируется на поверхность, на которой предоставляется точечносварной участок.

[0020] На этапе S13, первый модуль 1 вычисления вычисляет эффективную ширину в направлении, пересекающем направление нагрузки, проецируемое на поверхность 13a фланца.

В этом варианте осуществления, для вычисления эффективной ширины, применяется правило эллипса с использованием одного из межточечного расстояния и ширины фланца в качестве главной оси и с использованием другого в качестве второстепенной оси. Как проиллюстрировано на фиг. 6A, фиг. 6B, формула эллипса создается с использованием точечносварного участка 14 в качестве центра, межточечного расстояния, представляющего собой первую ширину, в качестве главной оси, и ширины фланца, представляющей собой вторую ширину, в качестве второстепенной оси. Первый модуль 1 вычисления вычисляет, в качестве эффективной ширины, диаметр эллипса в направлении, пересекающем направление нагрузки, проецируемое на поверхность 13a фланца в точечносварном участке 14.

[0021] В качестве другого способа вычисления эффективной ширины, правило ромба с использованием одного из межточечного расстояния и ширины фланца в качестве главной оси и с использованием другого в качестве второстепенной оси может использоваться вместо правила эллипса. Как проиллюстрировано на фиг. 7A, фиг. 7B, формула ромба создается с использованием точечносварного участка 14 в качестве центра, межточечного расстояния в качестве главной оси и ширины фланца в качестве второстепенной оси. Первый модуль 1 вычисления вычисляет, в качестве эффективной ширины, длину сегмента линии, проходящего через стороны ромба и пересекающего направление нагрузки, проецируемое на поверхность 13a фланца в точечносварном участке 14.

[0022] Дополнительно, также можно выбирать одно из межточечного расстояния и ширины фланца, что ближе к направлению, пересекающему входную нагрузку, в качестве эффективной ширины без использования правила эллипса или правила ромба. Более конкретно, как проиллюстрировано на фиг. 8, предполагается виртуальная граничная линия 15, которая разделяет угол между направлением межточечного расстояния и направлением ширины фланца, пересекающими друг друга с использованием точечносварного участка 14 в качестве начала координат, на два (которая формирует 45° относительно как направления межточечного расстояния, так и направления ширины фланца). В случае если направление нагрузки, проецируемое на поверхность 13a фланца, ближе к направлению межточечного расстояния на основе граничной линии 15, первый модуль вычисления задает ширину фланца в качестве эффективной ширины. С другой стороны, в случае если направление нагрузки, проецируемое на поверхность 13a фланца, ближе к ширине фланца на основе граничной линии 15, первый модуль вычисления задает межточечное расстояние в качестве эффективной ширины. В случае если направление нагрузки, проецируемое на поверхность 13a фланца, совпадает с граничной линией 15, первый модуль вычисления задает предварительно определенное межточечное расстояние или ширину фланца в качестве эффективной ширины. Альтернативно, в случае совпадения, также есть возможность задавать среднее значение межточечного расстояния и ширины фланца в качестве эффективной ширины. Пример на фиг. 8 иллюстрирует случай, в котором направление нагрузки ближе к направлению межточечного расстояния на основе граничной линии 15.

[0023] Затем, первый модуль 1 вычисления создает формулу прогнозирования разрушения с использованием прочности TS материала, толщины t листа и диаметра D ядра сварной точки точечной сварки, введенных на этапе S1, и эффективной ширины W, вычисленной на этапе S2 (этап S3).

Более конкретно, формула прогнозирования разрушения в случае, если сдвигающая сила прикладывается главным образом на точечносварном участке, является следующей:

Fs=TS*W*t/α … (1)

α= a/(D/W)b+c,

где Fs является нагрузкой для прогнозирования разрушения, и a, b, c являются параметрами для подгонки к экспериментальным результатам.

[0024] Кроме того, формула прогнозирования разрушения в случае, если осевая сила прикладывается главным образом на точечносварном участке, является следующей:

Fn=(d*D*t+e)*(f*t+g)*(h*TS+i)*(j*Ceq+k) … (2),

где Fn является нагрузкой для прогнозирования разрушения, Ceq является углеродным эквивалентом, и d, e, f, g, h, i, j, k являются параметрами для подгонки к экспериментальным результатам.

[0025] Кроме того, формула прогнозирования разрушения в случае, если момент прикладывается главным образом на точечносварном участке, является следующей:

Mf=(l*el*E*D*t3+m)*(n*t+o)*(p*D+q)*(r*W+s)*(n*L+v)*(y*Me+z) … (3),

где Mf является моментом для прогнозирования разрушения, el является полным удлинением материала, E является модулем Юнга элемента, L является длиной плеча, Me является размером элементов, и l, m, n, o, p, q, r, s, u, v, y, z являются параметрами для подгонки к экспериментальным результатам. Длина плеча задается как расстояние между центром точечной сварки и вертикальной стенкой в Г-образном соединении, но значение в 1/2 ширины в направлении, пересекающем эффективную ширину, вычисленную на этапе S2, а именно, значение в 1/2 ширины в направлении, параллельном направлению нагрузки, задается как длина плеча в элементе, представляющем собой объект, который должен поясняться.

Следует отметить, что формула (1), формула (2) или формула (3) не всегда должны обязательно использоваться, но любая формула может использоваться при условии, что формула может подгоняться к экспериментальным результатам.

[0026] Затем, разрушение точечносварного участка прогнозируется с использованием второго модуля 2 вычисления.

Более конкретно, при условии, что ввод, прикладываемый к точечносварному участку, представляет собой сдвигающую силу S, осевую силу A и момент M, определяется то, что разрушение возникает, когда устанавливается одна из формулы (4), формулы (5) и формулы (6), представляющей собой выражение отношения, состоящее из вышеуказанных значений и формулы (1), формулы (2) или формулы (3).

(S2+A2)0,5/Fs≥1 … (4)

A/Fn≥1 … (5)

M1/Mf≥1 … (6)

[0027] Моделирование деформации в результате столкновений посредством метода конечных элементов шляповидного элемента 10 подвергается вычислению каждый предварительно определенный временной интервал. Компонент нагрузки, прикладываемый к точечносварному участку 14 согласно деформации элемента, также вычисляется каждый предварительно определенный временной интервал. Первый модуль 1 вычисления получает эффективную ширину в направлении, пересекающем направление нагрузки, вычисленное каждый предварительно определенный временной интервал, и создает формулу прогнозирования разрушения, и второй модуль 2 вычисления выполняет прогнозирование разрушения.

[0028] Более конкретно, вышеописанный этап S2 (этап S11-S13) выполняется для того, чтобы вычислять эффективную ширину каждый предварительно определенный временной интервал, и этап S3 выполняется для того, чтобы выполнять прогнозирование разрушения на основе формулы прогнозирования разрушения, созданной с использованием эффективной ширины W, вычисленной на этапе S2. Здесь, создание формулы эллипса на этапе S13 выполняется только на первом этапе S13, и на следующем этапе S13 каждый предварительно определенный временной интервал эффективная ширина, соответствующая направлению нагрузки, вычисленному каждый предварительно определенный временной интервал, вычисляется с использованием формулы эллипса, созданной на первом этапе S13.

[0029] Как описано выше, согласно этому варианту осуществления, например, в случае выполнения на компьютере прогнозирования деформации элемента автомобиля в результате столкновений, прогнозирование разрушения точечносварного участка, когда моделируется точечная сварка, может выполняться с высокой точностью. Это позволяет опускать испытание на столкновение с использованием фактического элемента автомобиля или значительно уменьшать число испытаний на столкновение. Дополнительно, конструирование элементов для предотвращения разрушения при столкновении может точно выполняться на компьютере, в силу этого способствуя значительному снижению затрат и сокращению периода разработки.

[0030] Пример

В дальнейшем в этом документе, описываются работа и преимущества вышеописанного первого варианта осуществления на основе сравнения с предшествующим уровнем техники.

В этом примере, как проиллюстрировано на фиг. 9A, фиг. 9B, испытание на трехточечный изгиб выполнено с использованием шляповидного элемента 100, имеющего высоту в 60 мм и ширину в 120 мм. В шляповидном элементе 100, основной материал 111, представляющий собой стальной лист со шляповидным поперечным сечением, и основной материал 112, представляющий собой плоский стальной лист, соединяются между собой в 66 точечносварных участках, межточечное расстояние составляет 30 мм, и ширина фланца составляет 15 мм. Как проиллюстрировано на фиг. 9B, позиции точечносварных участков в шляповидном элементе 100 задаются в качестве ряда A (A1-A33) и ряда B (B1-B33).

[0031] Материал шляповидного элемента 100 представляет собой стальной лист, имеющий прочность на растяжение класса 1500 МПа, и оба из основных материалов 111, 112 сформированы с толщиной листа в 1,6 мм. В это время, диаметр ядра сварной точки точечносварного участка составляет 6,3 мм. Испытание на трехточечный изгиб выполнено посредством прижатия ударного устройства 115, имеющего R в 150 мм при ходе в 60 мм, со стороны основного материала 112 с помощью шляповидного элемента 100, поддерживаемого посредством крепежных оправок 113, 114, и расстояние между опорными точками крепежных оправок 113, 114 задано равным 700 мм.

[0032] Дополнительно, создана FEM-модель, воспроизводящая экспериментальные условия, и в ней установлена программа согласно настоящему изобретению. Направление нагрузки, прикладываемой к точечносварному участку, вычислено последовательно каждый предварительно определенный временной интервал, эффективная ширина в направлении, пересекающем направление нагрузки, вычислена посредством правила эллипса, критерии разрушения вычислены с использованием эффективной ширины, и выполнено прогнозирование разрушения каждого точечносварного участка. Следует отметить, что для сравнения, прогнозирование разрушения также выполнено для случая задания эффективной ширины фиксированно равной точечному интервалу в качестве предшествующего уровня 1 техники и для случая задания эффективной ширины фиксированно равной ширине фланца в качестве предшествующего уровня 2 техники.

[0033] Фиг. 10 является таблицей, иллюстрирующей результаты обобщения присутствия или отсутствия возникновения разрушения каждого точечносварного участка после испытания на трехточечный изгиб для ряда A (A1-A33) и ряда B (B1-B33), представляющих собой позиции точечносварных участков. Присутствие или отсутствие возникновения разрушения каждого точечносварного участка сравнивается с экспериментальным результатом, и процентная доля от числа точек, для которых присутствие или отсутствие возникновения разрушения может корректно прогнозироваться, получается для всех 66 точек.

[0034] Коэффициент совпадения в случае прогнозирования разрушения посредством способа первого варианта осуществления составляет 100%. Коэффициент совпадения в случае задания эффективной ширины фиксированно равной точечному интервалу в предшествующем уровне техники составляет 80,3%, и коэффициент совпадения в случае задания эффективной ширины фиксированно равной ширине фланца в предшествующем уровне техники составляет 90,9%.

[0035] Из вышеприведенных результатов обнаружено, что возникает варьирование в точности прогнозирования разрушения между случаем задания эффективной ширины равной точечному интервалу и случаем задания эффективной ширины равной ширине фланца в предшествующем уровне техники. В отличие от этого, есть возможность подтверждать то, что использование способа первого варианта осуществления значительно повышает точность прогнозирования разрушения и позволяет получать стабильную точность прогнозирования разрушения согласно изменению в направлении нагрузки, прикладываемой на точечносварном участке вследствие деформации элемента.

[0036] Второй вариант осуществления

В этом варианте осуществления, моделирование деформации посредством метода конечных элементов (FEM) выполняется для элемента, соединяемого посредством точечной сварки, в качестве объекта, который должен измеряться, аналогично первому варианту осуществления, чтобы прогнозировать разрушение точечносварного участка элемента. В этом варианте осуществления, первая ширина для вычисления эффективной ширины и вторая ширина, пересекающая первую ширину, могут получаться с большей точностью. Комбинация с первым вариантом осуществления дополнительно повышает точность прогнозирования разрушения.

[0037] Базовая конфигурация этого варианта осуществления

Во-первых, описывается базовая конфигурация способа получения условий согласно этому варианту осуществления.

В шляповидном элементе 20A, как проиллюстрировано на фиг. 11A, фиг. 11B, например, основной материал 103 размещается на стороне задней поверхности основного материала 101, и основные материалы 101, 103 соединяются между собой посредством точечносварного участка 22 в некоторых случаях. В этом случае, далее рассматривается случай получения расстояния между рассматриваемым точечносварным участком и точечносварным участком, ближайшим к нему, в качестве эффективной ширины с использованием технологии патентного документа 5. В случае ориентации на точечносварный участок 21a, поскольку точечносварной участок 21 служит для соединения основных материалов 101, 102, точечносварной участок, ближайший к точечносварному участку 21a, должен представлять собой 21b, и расстояние d1 между точечносварными участками 21a и 21b должно представлять собой первую ширину для вычисления эффективной ширины. Тем не менее, поскольку точечносварной участок, ближайший к точечносварному участку 21a на поверхности основного материала 101, представляет собой 22a, расстояние d2 между точечносварными участками 21a и 22a должно получаться в качестве первой ширины. Поскольку точечносварной участок 22a служит для соединения основных материалов 101, 103, неправильная первая ширина должна получаться, что приводит к невозможности выполнять точное моделирование. Другими словами, в случае ориентации только на расстояние между точечносварными участками, имеется вероятность того, что расстояние между точечносварными участками на различных элементах или плоских поверхностях используется таким образом, что корректное прогнозирование разрушения не выполняется.

[0038] (1) В этом варианте осуществления, разность углов в нормальном направлении между элементами оболочки основного материала получается для элемента, который должен соединяться посредством точечной сварки. На основе полученной разности углов, участки основного материала классифицируются на составляющие поверхности. Точечносварные участки, относящиеся к составляющим поверхностям, классифицируются на классифицированные составляющие поверхности. Затем первая ширина и вторая ширина относительно точечносварного участка получаются для каждой из составляющих поверхностей, и эффективная ширина получается посредством способа, описанного в первом варианте осуществления.

[0039] В качестве первой ширины, используется расстояние между рассматриваемым точечносварным участком и ближайшим к нему точечносварным участком, относящимся к составляющей поверхности, идентичной составляющей поверхности рассматриваемого точечносварного участка. В качестве второй ширины, используется ширина составляющей поверхности (составляющая поверхность классифицируется согласно разности углов в нормальном направлении между элементами оболочки и представляет собой плоскую поверхность в соответствии с предварительно определенной разностью углов) в направлении, пересекающем расстояние между рассматриваемым точечносварным участком и точечносварным участком, ближайшим к нему.

[0040] Основной материал моделируется посредством элемента оболочки, и точечносварной участок моделируется посредством элемента балки (элемента стержня), элемента оболочки, твердотельного элемента и т.д. Элемент балки представляет собой элемент сегмента линии, имеющий два узла, элемент оболочки представляет собой плоскостной элемент, имеющий например, четыре узла, и твердотельный элемент представляет собой трехмерный элемент, имеющий, например, восемь узлов. Например, в модели, в которой основные материалы A, B соединяются посредством точечной сварки, точечносварной участок моделируется посредством элемента балки, имеющего конечные точки a, b (сторона a соединяется с основным материалом A, и сторона b соединяется с основным материалом B), и основные материалы A, B моделируются посредством элемента оболочки. Затем для каждой из конечных точек a, b, представляющих собой оба конца элемента балки, расстояние между ближайшими точечносварными участками и ширина плоской поверхности в направлении, пересекающем расстояние между точечносварными участками на основных материалах, которые должны соединяться между собой, получается и задается в качестве первой ширины и второй ширины, соответственно.

[0041] Конкретный пример (1) проиллюстрирован на фиг. 12A и фиг. 12B. Здесь, основной материал 101 из основных материалов 101-103, составляющих шляповидный элемент 20B, описывается в качестве примера.

Далее рассматривается каждая из плоских поверхностей (в дальнейшем в этом документе называемых "составляющими поверхностями"), составляющих поверхность основного материала 101. Эффективная ширина, полученная для точечносварных участков, сформированных на идентичной составляющей поверхности, представляет собой точную эффективную ширину, которая должна подаваться для прогнозирования точечного разрушения. Следовательно, в этом варианте осуществления, разность углов в нормальном направлении между смежными элементами оболочки последовательно вычисляется для основного материала 101 таким образом, чтобы обрабатывать основной материал 101, разделенный на составляющие поверхности, как проиллюстрировано на фиг. 12A, и поверхность основного материала 101 классифицируется на составляющие поверхности. Когда разность углов находится в пределах предварительно определенного значения, равного или меньшего предварительно определенного значения, заданного в диапазоне приблизительно 0-45°, например, равного или меньшего 15°, поверхность основного материала 101 между соответствующими элементами оболочки рассматривается в качестве плоской поверхности. Другими словами, множество элементов оболочки, имеющих разность углов в пределах предварительно определенного значения, рассматриваются как относящиеся к идентичной составляющей поверхности. Таким образом, поверхность основного материала 101 классифицируется на составляющую поверхность A, представляющую собой поверхность верхней пластины, составляющие поверхности B1, B2, представляющие собой соединительные поверхности, составляющие поверхности C1, C2, представляющие собой поверхности вертикальной стенки, составляющие поверхности D1, D2, представляющие собой соединительные поверхности, и составляющие поверхности E1, E2, представляющие собой поверхности фланца, как проиллюстрировано, например, на фиг. 12B.

[0042] Затем точечносварные участки, относящиеся к идентичной составляющей поверхности, классифицируются на составляющие поверхности A-E2. В примере на фиг. 12B, два точечносварных участка 22 классифицируются на составляющую поверхность A, два точечносварных участка 22 классифицируются на каждую из составляющих поверхностей C1, C2, четыре точечносварных участка 21 классифицируются на каждую из составляющих поверхностей E1, E2. Затем первая ширина и вторая ширина получаются для точечносварных участков, классифицированных как формируемые на идентичной составляющей поверхности. Таким образом, может получаться точная эффективная ширина, которая должна подаваться для прогнозирования точечного разрушения. При рассмотрении составляющей поверхности E1 в качестве примера и акцентировании внимания на точечносварном участке 21a, неправильное расстояние d2, как показано на фиг. 11A, фиг. 11B, не получается в качестве первой ширины, а корректное расстояние d1, как показано на фиг. 12B, должно получаться в качестве первой ширины.

[0043] (2) В этом варианте осуществления, первая ширина и вторая ширина получаются так, как указано выше, также для размещения основного материала на стороне задней поверхности с возможностью быть обращенным к вышеуказанному основному материалу и соединяться с ним посредством точечносварного участка.

[0044] Конкретный пример (2) проиллюстрирован на фиг. 13A и фиг. 13B. В шляповидном элементе 20B, основной материал 101 соединяется с основными материалами 102, 103 на своей задней поверхности посредством точечносварных участков 21, 22. Также для основных материалов 102, 103, первая ширина и вторая ширина получаются, аналогично основному материалу 101, чтобы вычислять эффективную ширину. Здесь, в качестве примеров описываются основные материалы 101, 102 из множества основных материалов, составляющих шляповидный элемент 20B.

[0045] Как показано на фиг. 13A, фиг. 13B, при акцентировании внимания на точечносварном участке 21a, расстояние d1 получается в качестве первой ширины, и расстояние d4, представляющее собой ширину составляющей поверхности в направлении, пересекающем расстояние d1, получается в качестве второй ширины в основном материале 101, как описано выше. В основном материале 102, имеется одна составляющая поверхность с точки зрения разности углов в нормальном направлении между элементами оболочки. В качестве первой ширины основного материала 102, расстояние d3 получается в качестве первой ширины, аналогично расстоянию d1 основного материала 101, и расстояние d5, представляющее собой ширину составляющей поверхности в направлении, пересекающем расстояние d3, получается в качестве второй ширины, как проиллюстрировано на фиг. 13B. Тем не менее, при фактическом моделировании, верхние пределы первой ширины и второй ширины задаются, и предварительно определенное значение, меньшее расстояния d5, задается в качестве второй ширины.

[0046] (3) В этом варианте осуществления, первая ширина и вторая ширина получаются для рассматриваемого точечносварного участка в случае если основной материал на стороне задней поверхности, соединяемой посредством рассматриваемого точечносварного участка и основной материал на стороне задней поверхности, соединяемой посредством точечносварного участка, ближайшего к рассматриваемому точечносварному участку являются идентичными.

[0047] Конкретный пример (3) проиллюстрирован на фиг. 14A и фиг. 14B. В шляповидном элементе 20C, основной материал 101 соединяется с основными материалами 102, 103, 104 на своей задней поверхности посредством точечносварных участков 21, 22. Основной материал 104 соединяется с составляющей поверхностью A основного материала 101 посредством точечносварных участков 23.

[0048] Как показано на фиг. 14A, фиг. 14B, составляющая поверхность A основного материала 101 включает в себя два точечносварных участка 22 и два точечносварных участка 23. Без учета информации относительно основных материалов 103, 104 на стороне задней поверхности при получении первой ширины и второй ширины для основного материала 101, выполняется неправильное определение в отношении того, что точечносварной участок, ближайший к рассматриваемому точечносварному участку 22a представляет собой не точечносварной участок 22b, а точечносварной участок 23a. Затем в качестве первой ширины на составляющей поверхности A основного материала 101, неправильно получается не расстояние d6, а расстояние d7. Рассматриваемый Точечносварной участок 22a должен соединять основные материалы 101 и 103, и ближайший точечносварной участок, аналогично соединяющий основные материалы 101 и 103, представляет собой 22b, и в силу этого корректная первая ширина представляет собой расстояние d6. Точечносварной участок 23a должен соединять основные материалы 101 и 104, и в силу этого расстояние d7 представляет собой неправильную первую ширину.

[0049] Следовательно, в этом варианте осуществления, что касается точечносварного участка 23a, ближайшего к рассматриваемому точечносварному участку 22a объект, который должен соединяться посредством точечносварного участка 23a, представляет собой основной материал 104, который отличается от основного материала 103, соединяемого посредством точечносварного участка 22a, и в силу этого расстояние d7 не используется в качестве первой ширины. Кроме того, что касается точечносварного участка 22b, следующего ближайшего к рассматриваемому точечносварному участку 22a объект, который должен соединяться посредством близкого точечносварного участка 22b, представляет собой основной материал 103, который представляет собой идентичный основной материал 103, соединяемый посредством точечносварного участка 22a, и в силу этого расстояние d6 используется в качестве первой ширины. Как описано выше, в этом варианте осуществления, с учетом случая, в котором основные материалы, которые должны соединяться с основным материалом, представляющим собой составляющую поверхность, отличаются даже в точечносварных участках, относящихся к идентичной составляющей поверхности, точная первая ширина и вторая ширина могут получаться в таком случае.

[0050] Конкретные конфигурации устройства и способа получения условий

Фиг. 15 является принципиальной схемой, иллюстрирующей схематичную конфигурацию устройства получения условий согласно второму варианту осуществления. Фиг. 16 является блок-схемой последовательности операций, иллюстрирующей способ получения условий согласно второму варианту осуществления в порядке этапов.

[0051] Устройство получения условий согласно этому варианту осуществления сконфигурировано с включением в себя модуля 31 получения разности углов, модуля 32 классификации составляющих поверхностей, модуля 33 классификации сварных участков и модуля 34 получения ширины, как проиллюстрировано на фиг. 15.

[0052] Модуль 31 получения разности углов получает разность углов в нормальном направлении между элементами оболочки каждого из основных материалов для каждого из основных материалов, которые должны соединяться посредством точечной сварки.

[0053] Модуль 32 классификации составляющих поверхностей классифицирует поверхность каждого из основных материалов на составляющие поверхности, на основе полученной разности углов.

[0054] Модуль 33 классификации сварных участков классифицирует точечносварные участки, относящиеся к составляющим поверхностям, на классифицированные составляющие поверхности для каждого из основных материалов.

[0055] Модуль 34 получения ширины получает первую ширину и вторую ширину относительно точечносварного участка для каждой из классифицированных составляющих поверхностей для каждого из основных материалов. Здесь, когда основной материал на стороне задней поверхности, соединяемой посредством рассматриваемого точечносварного участка и основной материал на стороне задней поверхности, соединяемой посредством точечносварного участка, ближайшего к рассматриваемому точечносварному участку являются идентичными, первая ширина и вторая ширина получаются для рассматриваемого точечносварного участка.

[0056] Чтобы создавать аналитическую модель для выполнения моделирования посредством FEM с использованием, например, шляповидного элемента в качестве объекта, который должен измеряться, и получать эффективную ширину аналитической модели, модуль 31 получения разности углов сначала получает разность углов в нормальном направлении между смежными элементами оболочки каждого из основных материалов для каждого из основных материалов, соединяемых посредством точечной сварки и состоящих из элементов оболочки (этап S21). При использовании фиг. 14A, фиг. 14B в качестве примера, разность углов в нормальном направлении между смежными элементами оболочки должна получаться для каждого из основных материалов 101-104.

[0057] Затем, модуль 32 классификации составляющих поверхностей классифицирует поверхность каждого из основных материалов на составляющие поверхности, на основе полученной разности углов (этап S22). Когда разность углов равна или меньше предварительно определенного значения, заданного в диапазоне приблизительно 0-45°, например, равна или меньше 15°, поверхность каждого из основных материалов классифицируется в качестве идентичной составляющей поверхности. При использовании основного материала 101 на фиг. 12A, фиг. 12B в качестве примера, его поверхность классифицируется на составляющую поверхность A, представляющую собой поверхность верхней пластины, составляющие поверхности B1, B2, представляющие собой соединительные поверхности, составляющие поверхности C1, C2, представляющие собой поверхности вертикальной стенки, составляющие поверхности D1, D2, представляющие собой соединительные поверхности, и составляющие поверхности E1, E2, представляющие собой поверхности фланца.

[0058] Затем, модуль 33 классификации сварных участков классифицирует точечносварные участки, относящиеся к составляющим поверхностям, на классифицированные составляющие поверхности для каждого из основных материалов (этап S23). При использовании основного материала 101 на фиг. 12A, фиг. 12B в качестве примера, два точечносварных участка 22 и два точечносварных участка 23 классифицируются на составляющую поверхность A, два точечносварных участка 22 классифицируются на каждую из составляющих поверхностей C1, C2, и четыре точечносварных участка 22 классифицируются на каждую из составляющих поверхностей E1, E2.

[0059] Затем, модуль 34 получения ширины получает первую ширину и вторую ширину относительно точечносварного участка для каждой из классифицированных составляющих поверхностей для каждого из основных материалов (этап S24). Здесь, когда основной материал на стороне задней поверхности, соединяемой посредством рассматриваемого точечносварного участка и основной материал на стороне задней поверхности, соединяемой посредством точечносварного участка, ближайшего к рассматриваемому точечносварному участку являются идентичными, первая ширина и вторая ширина получаются для рассматриваемого точечносварного участка. Основной материал 101 на фиг. 14A, фиг. 14B рассматривается в качестве примера, и внимание акцентируется на точечносварном участке 22a. В этом случае, поскольку точечносварной участок 22a соединяет основные материалы 101, 103, модуль 34 получения ширины получает в качестве первой ширины расстояние d6 между точечносварным участком 22a и точечносварным участком 22b, аналогично соединяющим основные материалы 101, 103, из точечносварных участков, близких к точечносварному участку 22a в пределах составляющей поверхности A. Модуль 34 получения ширины дополнительно получает в качестве второй ширины ширину, пересекающую первую ширину на составляющей поверхности основного материала 103, обращенной к составляющей поверхности A.

[0060] В этом варианте осуществления, после того, как первая ширина и вторая ширина получаются для каждого точечносварного участка на составляющей поверхности каждого из основных материалов, как описано выше, этапы S1, S2 (этапы S11-S13), S3, описанные в первом варианте осуществления, выполняются с использованием первой ширины и второй ширины. Первый модуль 1 вычисления получает эффективную ширину в направлении, пересекающем направление нагрузки, вычисленное каждый предварительно определенный временной интервал с использованием первой ширины и второй ширины, и создает формулу прогнозирования разрушения, и второй модуль 2 вычисления выполняет прогнозирование разрушения.

[0061] Как описано выше, согласно этому варианту осуществления, даже в случае, если элемент, представляющий собой испытуемый объект, изготовлен посредством соединения, например, трех или более основных материалов посредством точечной сварки, появляется возможность точно получать предварительно определенные ширины (первую ширину и вторую ширину) элемента, требуемые для вычисления эффективной ширины, полученной согласно первому варианту осуществления, и более точно выполнять прогнозирование разрушения точечносварного участка, полученного посредством моделирования точечной сварки.

[0062] Пример

В дальнейшем в этом документе, описываются работа и преимущества вышеописанного второго варианта осуществления на основе сравнения с предшествующим уровнем техники.

Шляповидный элемент 200, используемый в качестве объекта, который должен измеряться в этом примере, проиллюстрирован на фиг. 17A, фиг. 17B. В шляповидном элементе 200, основной материал 211, представляющий собой стальной лист со шляповидным поперечным сечением, и основной материал 212, представляющий собой плоский стальной лист, соединяются между собой посредством точечной сварки на поверхности фланца, основные материалы 213, 214, представляющие собой упрочняющие стальные листы, размещаются на стороне задней поверхности основного материала 211, и основной материал 211 и основной материал 213 соединяются между собой посредством точечной сварки, и основной материал 211 и основной материал 214 соединяются между собой посредством точечной сварки. Точечносварной участок, соединяющий основной материал 211, 212, представляет собой 221. Точечносварной участок, соединяющий основной материал 211, 213, представляет собой 222. Точечносварной участок, соединяющий основной материал 211, 214, представляет собой 223. В шляповидном элементе 200, межточечное расстояние между точечносварными участками 222, соединяющими основные материалы 211, 213 (например, расстояние d2 между точечносварными участками 221a и 222a), меньше межточечного расстояния между точечносварными участками 221, соединяющими основные материалы 211, 212 (например, расстояния d1 между смежными точечносварными участками 221a и 221b).

[0063] В этом примере, как проиллюстрировано на фиг. 18A, фиг. 18B, испытание на трехточечный изгиб выполнено с использованием шляповидного элемента 200, имеющего высоту в 60 мм и ширину в 120 мм. В шляповидном элементе 200, основной материал 211, представляющий собой стальной лист со шляповидным поперечным сечением, и основной материал 212, представляющий собой плоский стальной лист, соединяются между собой в 66 точечносварных участках, и основные материалы 213, 214 в качестве упрочнения листов соединяются со стороной задней поверхности основного материала 211 в 66 точечносварных участках, межточечное расстояние составляет 30 мм, и ширина фланца составляет 15 мм. Как проиллюстрировано на фиг. 18B, позиции точечносварных участков, соединяющих основные материалы 211, 212 в шляповидном элементе 200, задаются в качестве ряда A (A1-A33) и ряда B (B1-B33).

[0064] Материал шляповидного элемента 200 стальным листом, имеющим прочность на растяжение класса 1500 МПа, и все основные материалы 211-214 сформированы с толщиной листа в 1,6 мм. В это время, диаметр ядра сварной точки точечносварного участка составляет 6,3 мм. Испытание на трехточечный изгиб выполнено посредством прижатия ударного устройства 217, имеющего R в 150 мм при ходе в 60 мм, со стороны основного материала 212 с помощью шляповидного элемента 200, поддерживаемого посредством крепежных оправок 215, 216, и расстояние между опорными точками крепежных оправок 215, 216 задано равным 700 мм.

[0065] Дополнительно, создана FEM-модель, воспроизводящая экспериментальные условия, и в ней установлена программа согласно настоящему изобретению. Направление нагрузки, прикладываемой к точечносварному участку, вычислено последовательно каждый предварительно определенный временной интервал, эффективная ширина в направлении, пересекающем направление нагрузки, вычислена посредством правила эллипса, критерии разрушения вычислены с использованием эффективной ширины, и выполнено прогнозирование разрушения точечносварного участка.

[0066] В этом примере, как проиллюстрировано на фиг. 19, результат прогнозирования разрушения посредством FEM-анализа исследован для "второго варианта осуществления", "первого варианта осуществления и "предшествующего уровня техники". В "первом варианте осуществления", эффективная ширина получена каждый предварительно определенный временной интервал согласно изменению направления нагрузки для шляповидного элемента 200 посредством способа в вышеописанном первом варианте осуществления. Во "втором варианте осуществления", соответствующая первая ширина и вторая ширина заданы с учетом составляющих поверхностей и основных материалов шляповидного элемента 200, и эффективная ширина получена посредством способа в вышеописанном втором варианте осуществления, в дополнение к способу в первом варианте осуществления. В "предшествующем уровне техники", эффективная ширина задана фиксированно равной точечному интервалу без осуществления любого из способов в первом и втором вариантах осуществления.

[0067] Таблица на фиг. 19 иллюстрирует результаты обобщения присутствия или отсутствия возникновения разрушения каждого точечносварного участка после испытания на трехточечный изгиб для ряда A (A1-A33) и ряда B (B1-B33), представляющих собой позиции точечносварных участков, соединяющих основные материалы 211, 212 из основных материалов 211-214. Присутствие или отсутствие возникновения разрушения каждого точечносварного участка сравнивается с экспериментальным результатом, и процентная доля от числа точек, для которых присутствие или отсутствие возникновения разрушения может корректно прогнозироваться, получается для всех 66 точек.

[0068] Коэффициент совпадения в случае прогнозирования разрушения посредством "второго варианта осуществления" составляет 100%. Коэффициент совпадения в случае прогнозирования разрушения посредством "первого варианта осуществления" составляет 92,4%. Коэффициент совпадения в случае прогнозирования разрушения посредством "предшествующего уровня техники" составляет 77,2%.

[0069] Из вышеприведенных результатов обнаружено, что точность прогнозирования разрушения является низкой в "предшествующем уровне техники" для шляповидного элемента 200, включающего в себя основные материалы 211-214. В отличие от этого, точность прогнозирования разрушения повышается в "первом варианте осуществления". Тем не менее, поскольку составляющие поверхности и основные материалы 213, 214 не учитываются в "первом варианте осуществления", неправильное межточечное расстояние возможно получается в качестве первой ширины, как описано на фиг. 11A, фиг. 11B. В качестве конкретного примера, например, как показано на фиг. 17A, фиг. 17B, расстояние d1 должно представлять собой первую ширину для вычисления эффективной ширины, но расстояние d2 получается в качестве первой ширины. Другими словами, в "первом варианте осуществления", первая ширина и вторая ширина относительно точечносварного участка для каждой из составляющих поверхностей шляповидного элемента 200 не могут корректно получаться, так что имеется точечносварной участок, для которого указывается неправильное прогнозирование разрушения. С другой стороны, во "втором варианте осуществления", точность прогнозирования разрушения составляет 100%, и есть возможность подтверждать то, что стабильная точность прогнозирования разрушения получена независимо от конструкции элемента, представляющего собой объект, который должен измеряться.

[0070] Третий вариант осуществления

Функции вышеописанных компонентов (первого модуля 1 вычисления и второго модуля 2 вычисления и т.д. на фиг. 2) устройства прогнозирования разрушения согласно первому варианту осуществления и функции вышеописанных компонентов (31-34 и т.д. на фиг. 15) устройства получения условий согласно второму варианту осуществления могут быть реализованы посредством выполнения программы, сохраненной в RAM, ROM и т.п. компьютера. Аналогично, этапы (этап S2-S3 на фиг. 3, этапы S11-S13 на фиг. 5 и т.д.) способа прогнозирования разрушения согласно первому варианту осуществления и этапы (этап S21-S24 на фиг. 16 и т.д.) способа получения условий согласно второму варианту осуществления могут быть реализованы посредством выполнения программы, сохраненной в RAM, ROM и т.п. компьютера. Программа и машиночитаемый носитель записи, имеющий записанную программу, включаются в третий вариант осуществления.

[0071] В частности, вышеуказанная программа предоставляется в компьютере, например, в ходе записи на носителе записи, таком как CD-ROM или через различные среды передачи. В качестве носителя записи, записывающего вышеуказанную программу, могут использоваться гибкий диск, жесткий диск, магнитная лента, магнитооптический диск, энергонезависимая карта памяти и т.п., помимо CD-ROM. С другой стороны, в качестве среды передачи для вышеуказанной программы, может использоваться среда связи в компьютерной сетевой системе для подачи информации программы посредством ее передачи в качестве несущей. Здесь, компьютерная сеть представляет собой LAN, WAN, к примеру, Интернет, сеть беспроводной связи и т.п., и среда связи представляет собой проводную линию, к примеру, оптоволоконную, беспроводную линию и т.п.

[0072] Кроме того, программа, включенная в этот вариант осуществления, не ограничена программной, которая реализует функции первого или второго варианта осуществления посредством компьютера, выполняющего поставляемую программу. Например, также когда программа реализует функции первого или второго варианта осуществления совместно с ОС (операционной системой), с помощью которой программа управляет компьютером, или с другим прикладным программным обеспечением и т.п., программа также включается в этот вариант осуществления. Дополнительно, также когда вся или часть обработки поставляемой программы выполняется посредством функциональной платы расширения компьютера или функционального модуля расширения для того, чтобы реализовывать функции первого или второго варианта осуществления, программа включается в этот вариант осуществления.

[0073] В этом варианте осуществления, в случае прогнозирования разрушения точечносварного участка в FEM-анализе столкновений шляповидного элемента, соединяемого посредством точечной сварки, программа настоящего изобретения может задаваться с возможностью взаимодействовать, например, в качестве подпрограммы для LS-DYNA, представляющего собой программное обеспечение для анализа столкновений общего назначения. Вкратце, LS-DYNA используется для анализа деформаций элемента при столкновении, а программа настоящего изобретения используется только для определения разрушения точечносварного участка.

[0074] Например, фиг. 20 является принципиальной схемой, иллюстрирующей внутреннюю конфигурацию персонального пользовательского терминального устройства. На фиг. 19, 1200 обозначает персональный компьютер (PC), включающий в себя CPU 1201. PC 1200 выполняет программное обеспечение управления устройством, сохраненное в ROM 1202 или на жестком диске 1211 (HD) либо подаваемое из накопителя 1212 на гибких дисках (FD). PC 1200 полностью управляет устройствами, соединенными с системной шиной 1204.

[0075] Программа, сохраненная в CPU 1201, ROM 1202 или на жестком диске 1211 (HD) PC 1200, реализует процедуру этапов S2-S3 (этапов S11-S13 на фиг. 5) на фиг. 3 в первом варианте осуществления и процедуру этапов S21-S24 на фиг. 16 во втором варианте осуществления.

[0076] 1203 обозначает RAM и функционирует в качестве основного запоминающего устройства, рабочей области и т.д. CPU 1201. 1205 обозначает контроллер клавиатуры (KBC) и управляет вводом инструкций от клавиатуры 1209 (KB), непроиллюстрированного устройства и т.д.

[0077] 1206 обозначает CRT-контроллер (CRTC) и управляет отображением CRT-дисплея (CRT) 1210. 1207 обозначает дисковый контроллер (DKC). DKC 1207 управляет доступом к жесткому диску 1211 (HD), сохраняющему загрузочную программу, множество приложений, редактируемый файл, пользовательский файл, программу управления сетью и т.д., и к гибкому диску 1212 (FD). Здесь, загрузочная программа представляет собой программу запуска, запускающую выполнение (работу) аппаратных средств и программного обеспечения персонального компьютера.

[0078] 1208 обозначает сетевую интерфейсную плату (NIC) и выполняет двунаправленный обмен данными с сетевым принтером, другим сетевым устройством или другим PC через LAN 1220.

Следует отметить, что вместо использования персонального пользовательского терминального устройства, может использоваться предварительно определенный модуль вычисления и т.п., специализированный для устройства прогнозирования разрушения.

Промышленная применимость

[0079] Согласно настоящему изобретению, например, в случае выполнения на компьютере прогнозирования деформации элемента автомобиля в результате столкновений, прогнозирование разрушения точечносварного участка, когда моделируется точечная сварка, может выполняться с высокой точностью, в силу этого позволяя опускать испытание на столкновение с использованием фактического элемента автомобиля или значительно уменьшать число испытаний на столкновение. Дополнительно, конструирование элементов для предотвращения разрушения при столкновении может точно выполняться на компьютере, в силу этого способствуя значительному снижению затрат и сокращению периода разработки.

Изобретение относится к способу и устройству прогнозирования разрушения. Сущность: осуществляют этапы, на которых получают эффективную ширину в направлении, включающем в себя точечносварной участок и пересекающем направление нагрузки на плоской поверхности, на которой предоставляется точечносварной участок элемента, вычисляют каждый предварительно определенный временной интервал, эффективную ширину, изменяющуюся в соответствии с изменением нагрузки, и прогнозируют разрушение точечносварного участка с использованием вычисленной эффективной ширины. Устройство содержит модуль вычисления, который вычисляет каждый предварительно определенный временной интервал, эффективную ширину в направлении, включающем в себя точечносварной участок и пересекающем направление нагрузки на плоской поверхности, на которой предусмотрен точечносварной участок элемента, и изменяющемся в соответствии с изменением нагрузки, и модуль прогнозирования, который прогнозирует разрушение точечносварного участка с использованием эффективной ширины. 2 н. и 12 з.п. ф-лы, 20 ил.

1. Способ прогнозирования разрушения точечносварного участка элемента, соединяемого посредством точечной сварки в случае, если нагрузка прикладывается к точечносварному участку, что приводит к разрушению, причем способ прогнозирования разрушения содержит этапы, на которых:

- получают эффективную ширину в направлении, включающем в себя точечносварной участок и пересекающем направление нагрузки на плоской поверхности, на которой предоставляется точечносварной участок элемента;

- вычисляют каждый предварительно определенный временной интервал, эффективную ширину, изменяющуюся в соответствии с изменением нагрузки; и

- прогнозируют разрушение точечносварного участка с использованием вычисленной эффективной ширины.

2. Способ прогнозирования разрушения по п. 1, в котором:

- эффективную ширину вычисляют с использованием функции межточечного расстояния между смежными точечносварными участками и ширины в направлении, пересекающем направление межточечного расстояния плоской поверхности.

3. Способ прогнозирования разрушения по п. 1, в котором:

- эффективную ширину вычисляют посредством приложения нагрузки каждый предварительно определенный временной интервал к функции, созданной сначала.

4. Способ прогнозирования разрушения по п. 1, в котором:

- нагрузку проецируют на плоскую поверхность и вычисляют эффективную ширину в направлении, пересекающем направление проецируемой нагрузки.

5. Способ прогнозирования разрушения по любому из пп. 1-4,

- в котором элемент содержит первый основной материал и второй основной материал, которые соединяются между собой посредством точечной сварки, причем способ прогнозирования разрушения дополнительно содержит этапы, на которых

- для каждого из первого основного материала и второго основного материала:

- получают разность углов в нормальном направлении между смежными элементами оболочки;

- классифицируют поверхность каждого из первого основного материала и второго основного материала на составляющие поверхности, на основе разности углов;

- классифицируют точечносварные участки, относящиеся к составляющим поверхностям, на классифицированные составляющие поверхности и

- получают расстояние между смежными точечносварными участками в качестве первой ширины для каждой из составляющих поверхностей.

6. Способ прогнозирования разрушения по п. 5, дополнительно содержащий этап, на котором:

- получают ширину составляющей поверхности в направлении, пересекающем первую ширину, в качестве второй ширины.

7. Способ прогнозирования разрушения по п. 5, в котором:

- элемент содержит третий основной материал, соединяемый с первым основным материалом посредством точечной сварки; и

- когда второй основной материал или третий основной материал, соединяемый с первым основным материалом посредством рассматриваемого точечносварного участка в первом основном материале, и второй основной материал или третий основной материал, соединяемый посредством точечносварного участка, ближайшего к рассматриваемому точечносварному участку, являются идентичными, первая ширина получается для рассматриваемого точечносварного участка.

8. Устройство прогнозирования разрушения точечносварного участка элемента, соединяемого посредством точечной сварки в случае, если нагрузка прикладывается к точечносварному участку, что приводит к разрушению, причем устройство прогнозирования разрушения содержит:

- модуль вычисления, который вычисляет каждый предварительно определенный временной интервал, эффективную ширину в направлении, включающем в себя точечносварной участок и пересекающем направление нагрузки на плоской поверхности, на которой предусмотрен точечносварной участок элемента, и изменяющемся в соответствии с изменением нагрузки; и

- модуль прогнозирования, который прогнозирует разрушение точечносварного участка с использованием эффективной ширины.

9. Устройство прогнозирования разрушения по п. 8, в котором:

- модуль вычисления вычисляет эффективную ширину с использованием функции межточечного расстояния между смежными точечносварными участками и ширины плоского участка в направлении, пересекающем направление межточечного расстояния.

10. Устройство прогнозирования разрушения по п. 8 или 9, в котором:

- эффективная ширина вычисляется посредством приложения нагрузки каждый предварительно определенный временной интервал к функции, созданной сначала.

11. Устройство прогнозирования разрушения по п. 8, в котором:

- модуль вычисления проецирует нагрузку на плоскую поверхность и вычисляет эффективную ширину в направлении, пересекающем направление проецируемой нагрузки.

12. Устройство прогнозирования разрушения по п. 8,

- в котором элемент содержит первый основной материал и второй основной материал, которые соединяются между собой посредством точечной сварки, причем устройство прогнозирования разрушения дополнительно содержит

- для каждого из первого основного материала и второго основного материала:

- модуль получения разности углов, который получает разность углов в нормальном направлении между смежными элементами оболочки;

- модуль классификации составляющих поверхностей, который классифицирует поверхность каждого из первого основного материала и второго основного материала на составляющие поверхности, на основе разности углов;

- модуль классификации сварных участков, который классифицирует точечносварные участки, относящиеся к составляющим поверхностям, на классифицированные составляющие поверхности; и

- модуль получения ширины, который получает расстояние между смежными точечносварными участками в качестве первой ширины для каждой из составляющих поверхностей.

13. Устройство прогнозирования разрушения по п. 12, в котором:

- модуль получения ширины получает ширину составляющей поверхности в направлении, пересекающем первую ширину, в качестве второй ширины.

14. Устройство прогнозирования разрушения по п. 12 или 13, в котором:

- элемент содержит третий основной материал, соединяемый с первым основным материалом посредством точечной сварки; и

- когда второй основной материал или третий основной материал, соединяемый с первым основным материалом посредством рассматриваемого точечносварного участка в первом основном материале, и второй основной материал или третий основной материал, соединяемый посредством точечносварного участка, ближайшего к рассматриваемому точечносварному участку, являются идентичными, модуль получения ширины получает первую ширину для рассматриваемого точечносварного участка.

| УСТРОЙСТВО ПРОГНОЗИРОВАНИЯ РАЗРЫВА ДЛЯ ДЕТАЛИ, ПОДВЕРГНУТОЙ ТОЧЕЧНОЙ СВАРКЕ, СПОСОБ ДЛЯ ЭТОГО, КОМПЬЮТЕРНЫЙ ПРОГРАММНЫЙ ПРОДУКТ И МАШИНОЧИТАЕМЫЙ НОСИТЕЛЬ ЗАПИСИ | 2005 |

|

RU2370746C2 |

| СПОСОБ, УСТРОЙСТВО И ПРОГРАММА ДЛЯ АНАЛИЗА РАЗРУШЕНИЯ ДЛЯ ТОЧЕЧНО-СВАРЕННОЙ ЧАСТИ И МАШИНОЧИТАЕМЫЙ НОСИТЕЛЬ ДАННЫХ | 2011 |

|

RU2505793C1 |

| JP 2005326401 A, 24.11.2005 | |||

| JP 2005148053 A, 09.06.2005 | |||

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ СВАРНОЙ КОНСТРУКЦИИ | 1993 |

|

RU2036459C1 |

Авторы

Даты

2019-07-11—Публикация

2017-02-03—Подача