Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к способу, устройству и программе для анализа разрушения точечно сваренной части в моделировании автомобильных аварий и подобном, а также к машиночитаемому носителю данных.

Уровень техники

[0002] В автомобильной промышленности недавно появилась насущная необходимость разрабатывать конструкцию кузова автомобиля, допускающую уменьшение травм у пассажиров во время аварии. Такую конструкцию кузова автомобиля, превосходную по безопасности при аварии, можно реализовывать за счет поглощения энергии удара во время аварии посредством конструктивных элементов за исключением пассажирского отсека, чтобы минимизировать деформирование пассажирского отсека, тем самым обеспечивая пространство для выживания. Иными словами, важно, чтобы конструктивные элементы поглощали энергию удара.

[0003] Главным конструктивным элементом, поглощающим энергию удара при лобовом столкновении или ударе со смещением автомобиля, является передний боковой элемент. Поперечное сечение переднего бокового элемента закрывается посредством точечной сварки после штамповки и подобного. В общем, в этом переднем боковом элементе возникает продольное изгибание или гофрирование с тем, чтобы поглощать энергию удара. Чтобы улучшать поглощение энергии удара, важно стабилизировать режим продольного изгибания с тем, чтобы не вызывать прогиб или частичное разрушение.

[0004] Точечная сварка элемента имеет такую проблему, что, если интервал точечной сварки, диаметр ядра сварной точки и условие сварки не оптимизируются, чтобы стабилизировать продольное изгибание, возникает разрушение от сварной точки во время продольного изгибания, чтобы вызывать режим нестабильного продольного изгибания, приводя к снижению поглощения энергии удара.

[0005] Чтобы разрешать этот тип проблемы, традиционно изучаются условия, обеспечивающие стабильное продольное изгибание без разрушений в сварной точке, посредством экспериментально изготовленного элемента при различных интервалах точечной сварки и проведения испытания на продольный изгиб.

[0006] Этот способ, тем не менее, требует испытаний и ошибок, то есть экспериментальное изготовление и испытание необходимы для каждого автомобиля и каждого элемента. Это создает такие проблемы, что изготовление является затратным, и требуется длительное время на проектирование.

[0007] Для способа оценки предела разрушения точечно сваренной части, традиционно даются различные предложения, и, например, выложенная публикация патента (Япония) № 2005-148053 (нижеупомянутый патентный документ 1) описывает способ, в котором проводится испытание на растяжение со сдвигом или испытание на перекрестное растяжение образца для испытания, имеющего точечно сваренную часть, чтобы определить, заранее, взаимосвязь отношения диаметра d ядра сварной точки к ширине образца для испытания и коэффициента α концентрации напряжений, и оцениваются предельные разрушающие нагрузки испытания на растяжение со сдвигом и испытания на перекрестное растяжение для материала, имеющего данную прочность на растяжение, посредством чего оценивается предельная разрушающая нагрузка при новом условии испытания или в точечно сваренной части фактического элемента.

[0008] Дополнительно, выложенная публикация патента (Япония) № 2005-315854 (нижеупомянутый патентный документ 2) описывает способ, в котором проводится испытание на растяжение фланца, имеющего точечно сваренную часть, заранее находится эффективность γ моментов из изгибающего момента, прикладываемого к концу точечно сваренной части, и полного пластического момента Mp, теоретически вычисленного из толщины листа, ширины листа и характеристики прочности примерного листа, и из этой эффективности γ моментов и полного пластического момента Mp' для материала, имеющего заданную толщину листа, ширину листа и характеристику прочности, оценивается предельный разрушающий момент точечно сваренной части в испытании на растяжение фланца.

[0009] Дополнительно, выложенная публикация патента (Япония) № 2005-326401 (нижеупомянутый патентный документ 3) описывает способ, в котором на основе испытания на перекрестное растяжение и/или испытания на растяжение со сдвигом точечно сваренного шва, вычисляется параметр прочности на разрушение точечно сваренной части в перекрестном растяжении и/или растяжении со сдвигом из всех или одного из параметров из прочности материала, толщины листа, диаметра ядра сварной точки, ширины листа для шва и угла поворота шва на испытании на растяжение, параметр прочности на разрушение каждого типа стали сохраняется, и сохраненный параметр прочности на разрушение вводится в формулу прогнозирования разрушения, в которой деформирование периферии точечной сварки моделируется посредством метода конечных элементов, и определяется разрушение точечно сваренной части.

[0010] Дополнительно, выложенная публикация патента (Япония) номер 2007-304005 (нижеупомянутый патентный документ 4) описывает способ, в котором на основе испытания на перекрестное растяжение и/или испытания на растяжение со сдвигом точечно сваренного шва, часть или все из толщины листа, диаметра ядра сварной точки, прочности материала для материала подложки и удлинения разрушения и одно или оба из интервала соединительной сварки и длины шва, перпендикулярной интервалу сварки, вводятся в компьютер, компьютер вычисляет, из входных данных, параметр деформации при разрыве точечно сваренной части при перекрестном растяжении и/или растяжении со сдвигом, параметр деформации при разрыве каждого типа стали сохраняется в устройстве хранения параметров, параметр деформации при разрыве, сохраненный в устройстве хранения параметров, вводится в формулу прогнозирования разрыва, в которой деформирование периферии точечной сварки моделируется посредством метода конечных элементов, и разрыв точечно сваренной части определяется, посредством чего разрыв точечно сваренной части, например, элемента автомобиля, прогнозируется при анализе по методу конечных элементов на компьютере.

Список ссылочных документов

Патентная литература

[0011] Патентный документ 1. Выложенная патентная публикация (Япония) номер 2005-148053

Патентный документ 2. Выложенная патентная публикация (Япония) номер 2005-315854

Патентный документ 3. Выложенная патентная публикация (Япония) номер 2005-326401

Патентный документ 4. Выложенная патентная публикация (Япония) номер 2007-304005

Сущность изобретения

Техническая проблема

[0012] Тем не менее, в любом из указанных патентных документов, значение допустимой нагрузки не находится до того, как возникает полное разрушение после того, как достигается максимальное значение допустимой нагрузки сваренной части. Дополнительно, любой из этих способов не может справляться с нагрузочным разрушением, которое является разрушением вследствие растяжения, действующего на точечно сваренную часть (в дальнейшем также называемым разрушением нагрузочного типа соединения "базовый материал - заклепка"), моментным разрушением, которое является разрушением вследствие изгибающего момента, прикладываемого к концу точечно сваренной части (в дальнейшем также называемым разрушением моментного типа соединения "базовый материал - заклепка"), и внутренним разрушением ядра сварной точки, которое является разрушением вследствие сдвигающей силы, действующей на точечно сваренную часть.

[0013] Настоящее изобретение осуществлено с учетом проблем современного уровня техники, описанных выше, и имеет цель позволить находить значение допустимой нагрузки до того, как возникает полное разрушение после достижения максимального значения допустимой нагрузки сваренной части.

Решение задачи

[0014] Настоящее изобретение осуществлено в результате тщательных исследований для решения вышеуказанных проблем, и его сущность заключается в следующем.

(1) Способ анализа разрушения для точечно сваренной части, включающий в себя:

- процедуру для нахождения максимального значения допустимой нагрузки сваренной части в предварительно определенном режиме разрушения на основе, по меньшей мере, одного из толщины t листа, прочности TS на растяжение, удлинения El и химического состава части ядра сварной точки в каждом из точечно сваренных стальных листов, диаметра d ядра сварной точки сваренной части, эффективной ширины B сваренной части, определенной посредством расстояния между смежными сваренными частями, ребрами или линиями хребта, и высоты H в сечении; и

- процедуру для нахождения значения допустимой нагрузки в каждый момент после того, как достигается максимальное значение допустимой нагрузки сваренной части, согласно предварительно определенному режиму разрушения, чтобы находить смещение или время, в которое значение допустимой нагрузки становится равным 0.

(2) Способ анализа разрушения для точечно сваренной части, описанный в (1), в котором в качестве предварительно определенного режима используется нагрузочное разрушение, моментное разрушение и внутреннее разрушение ядра сварной точки.

(3) Способ анализа разрушения для точечно сваренной части, описанный в (1), в котором предварительно определенным режимом разрушения является моментное разрушение, и для него максимальное значение допустимой нагрузки корректируется посредством высоты H в сечении.

(4) Способ анализа разрушения для точечно сваренной части, описанный в (1), в котором предварительно определенным режимом разрушения является внутреннее разрушение ядра сварной точки, и при нахождении для него максимального значения допустимой нагрузки, взвешенное среднее Ceq в направлении толщины углеродного эквивалента части ядра сварной точки, выражаемое посредством следующей формулы, используется в качестве вида i (i=1-n) сваренного образца для испытания:

Ceq=∑i=1 n{ti·Ceq i}/∑i=1 n{ti}

(5) Способ анализа разрушения для точечно сваренной части, описанный в (1), в котором в процедуре нахождения максимального значения допустимой нагрузки, когда число сваренных стальных листов равняется трем или более, две сваренные части или более, если три стальных листа или более соединяются, отдельно подвергаются определению, и при определении, в качестве толщины листа для стального листа, уложенного на стороне задней поверхности, применяется общая толщина листов стальных листов, уложенных друг над другом на стороне задней поверхности.

(6) Способ анализа разрушения для точечно сваренной части, описанный в (1), в котором осуществляется вывод подробной информации по разрушению.

(7) Устройство анализа разрушения для точечно сваренной части, включающее в себя:

- средство для нахождения максимального значения допустимой нагрузки сваренной части в предварительно определенном режиме разрушения на основе, по меньшей мере, одного из толщины t листа, прочности TS на растяжение, удлинения El и химического состава части ядра сварной точки в каждом из точечно сваренных стальных листов, диаметра d ядра сварной точки сваренной части, эффективной ширины B сваренной части, определенной посредством расстояния между смежными сваренными частями, ребрами или линиями хребта, и высоты H в сечении; и

- средство для нахождения значения допустимой нагрузки в каждый момент после того, как достигается максимальное значение допустимой нагрузки сваренной части, согласно предварительно определенному режиму разрушения, чтобы находить смещение или время, в которое значение допустимой нагрузки становится равным 0.

(8) Программа, обеспечивающая выполнение компьютером:

- обработки данных для нахождения максимального значения допустимой нагрузки сваренной части в предварительно определенном режиме разрушения на основе, по меньшей мере, одного из толщины t листа, прочности TS на растяжение, удлинения El и химического состава части ядра сварной точки в каждом из точечно сваренных стальных листов, диаметра d ядра сварной точки сваренной части, эффективной ширины B сваренной части, определенной посредством расстояния между смежными сваренными частями, ребрами или линиями хребта, и высоты H в сечении; и

- обработки данных для нахождения значения допустимой нагрузки в каждый момент после того, как достигается максимальное значение допустимой нагрузки сваренной части, согласно предварительно определенному режиму разрушения, чтобы находить смещение или время, в которое значение допустимой нагрузки становится равным 0.

(9) Машиночитаемый носитель данных, содержащий программу, позволяющую компьютеру выполнять:

- обработку данных для нахождения максимального значения допустимой нагрузки сваренной части в предварительно определенном режиме разрушения на основе, по меньшей мере, одного из толщины t листа, прочности TS на растяжение, удлинения El и химического состава части ядра сварной точки в каждом из точечно сваренных стальных листов, диаметра d ядра сварной точки сваренной части, эффективной ширины B сваренной части, определенной посредством расстояния между смежными сваренными частями, ребрами или линиями хребта, и высоты H в сечении; и

- обработку данных для нахождения значения допустимой нагрузки в каждый момент после того, как достигается максимальное значение допустимой нагрузки сваренной части, согласно предварительно определенному режиму разрушения, чтобы находить смещение или время, в которое значение допустимой нагрузки становится равным 0.

Преимущества изобретения

[0015] Согласно настоящему изобретению, находится значение допустимой нагрузки в каждый момент после того, как достигается максимальное значение допустимой нагрузки сваренной части, согласно предварительно определенному режиму разрушения, и находится смещение или время, в которое значение допустимой нагрузки становится равным 0, что позволяет находить значение допустимой нагрузки до того, как возникает полное разрушение. Дополнительно, согласно свойству и состоянию нагружения точечно сваренной части, можно оценивать правильное поведение при разрушении, даже когда заранее неизвестно, какой режим разрушения должен возникать. Дополнительно, подход, когда число стальных листов равняется трем или более, и вывод подробной информации может упрощать оценку техники для мер для предотвращения разрушения.

Краткое описание чертежей

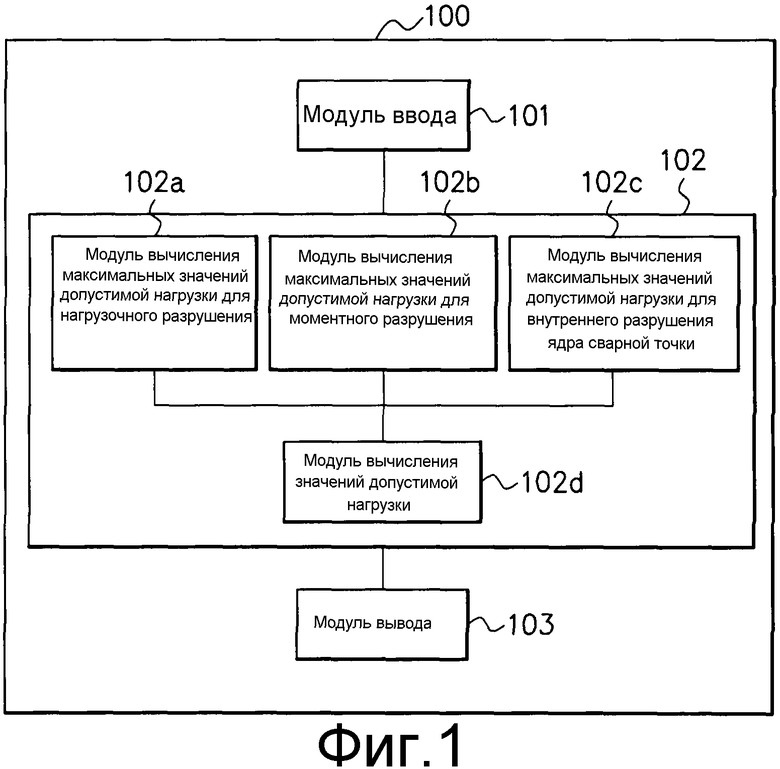

[0016] Фиг.1 является схемой, показывающей структуру устройства анализа разрушения для точечно сваренной части согласно этому варианту осуществления.

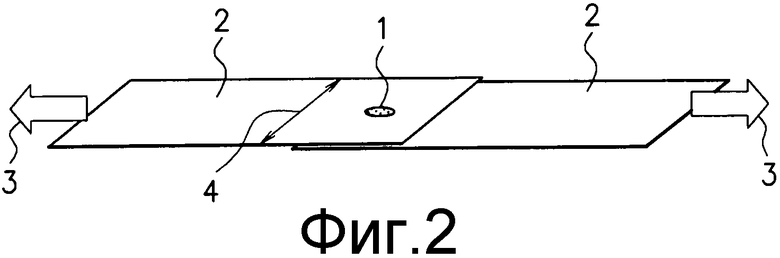

Фиг.2 является схематичным видом, показывающим схему испытания на растяжение со сдвигом.

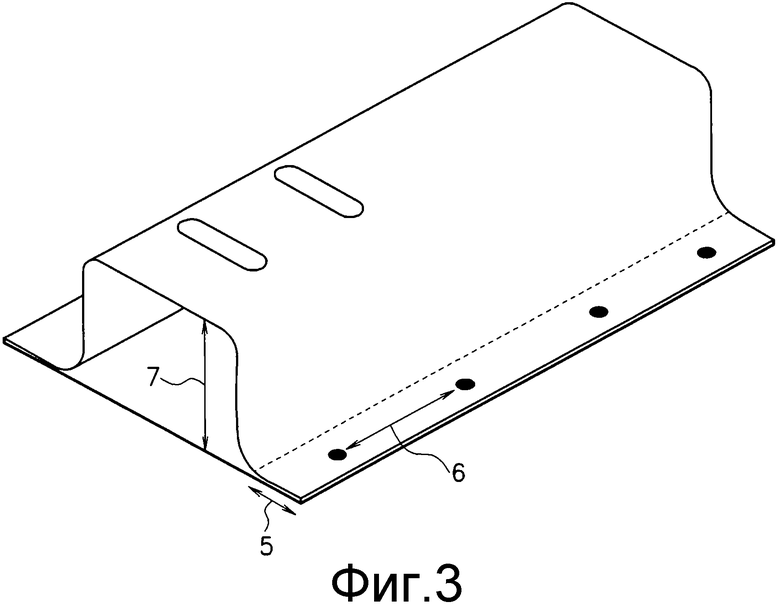

Фиг.3 является видом в перспективе, показывающим пример элемента, в котором существует множество точек точечной сварки.

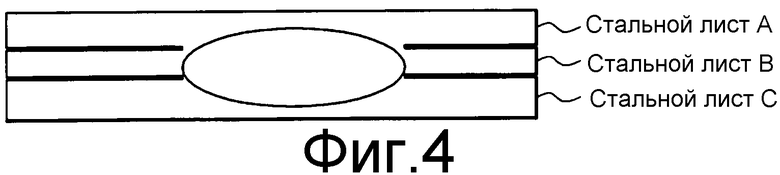

Фиг.4 является видом в поперечном сечении, когда три стальных листа A, B, C укладываются друг на друга, и оценивается разрушение между стальными листами A-B.

Фиг.5A является диаграммой, демонстрирующей метод снижения значения допустимой нагрузки при нагрузочном разрушении.

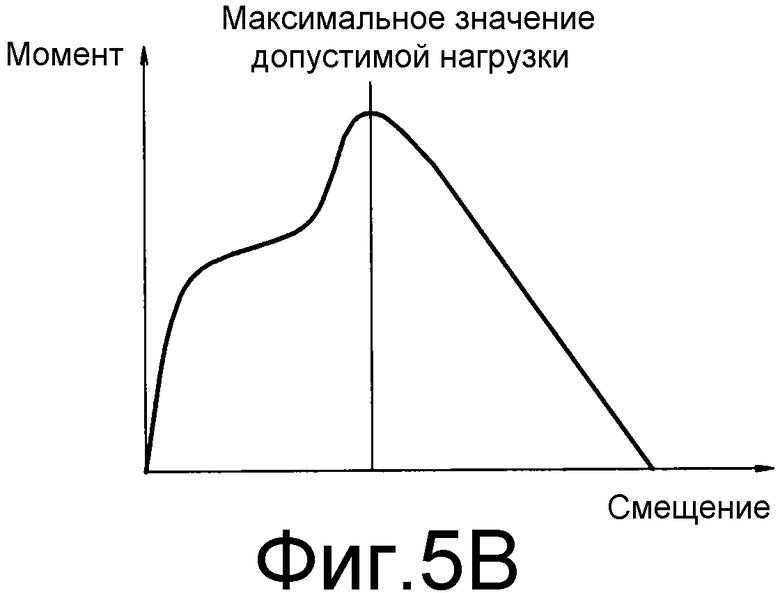

Фиг.5B является диаграммой, демонстрирующей метод снижения значения допустимой нагрузки при моментном разрушении.

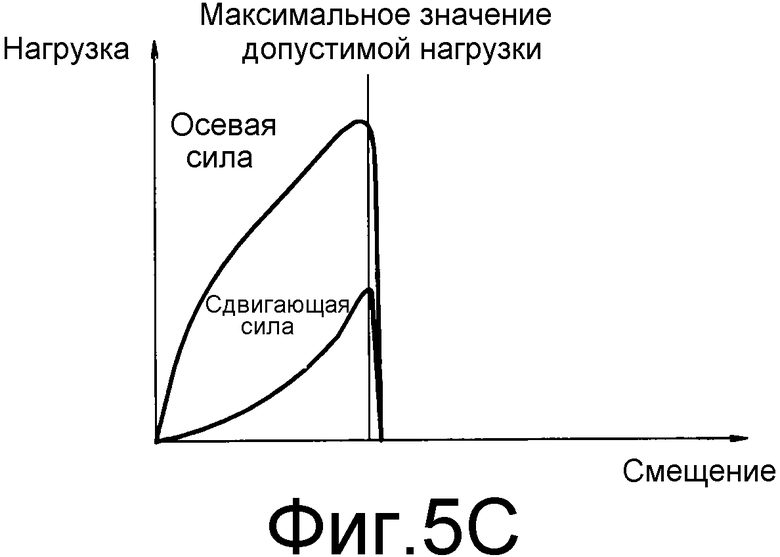

Фиг.5C является диаграммой, демонстрирующей метод снижения значения допустимой нагрузки при внутреннем разрушении ядра сварной точки.

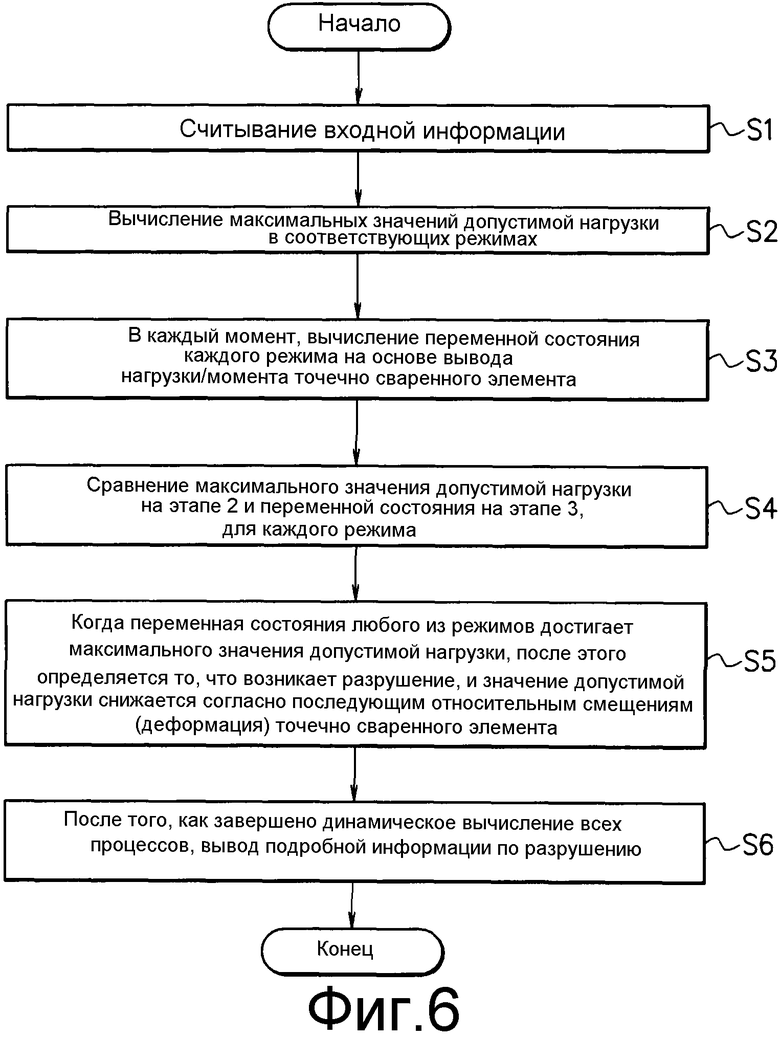

Фиг.6 является блок-схемой последовательности операций способа, показывающей этапы вычисления в этом варианте осуществления.

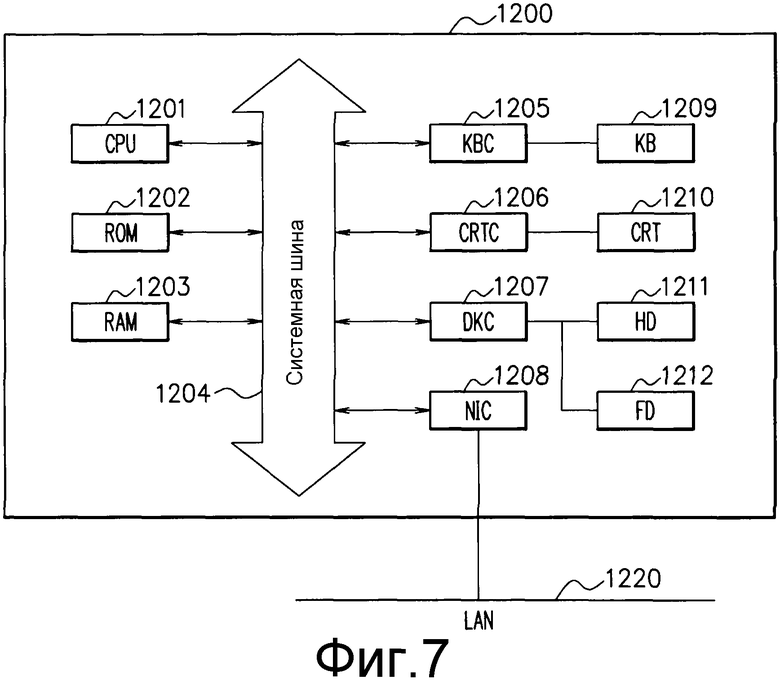

Фиг.7 является блок-схемой, показывающей пример компьютерной системы, допускающей конфигурирование устройства анализа разрушения для точечно сваренной части.

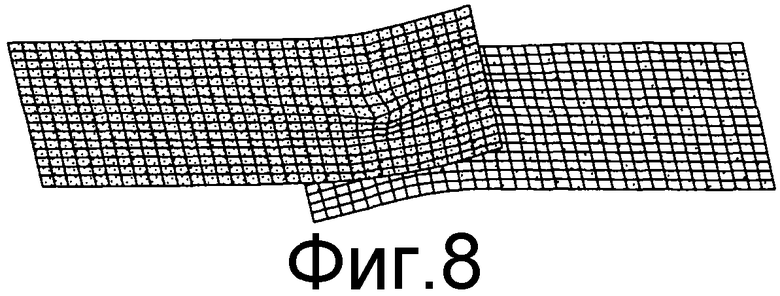

Фиг.8 является видом, показывающим пример модели анализа, используемой в примере.

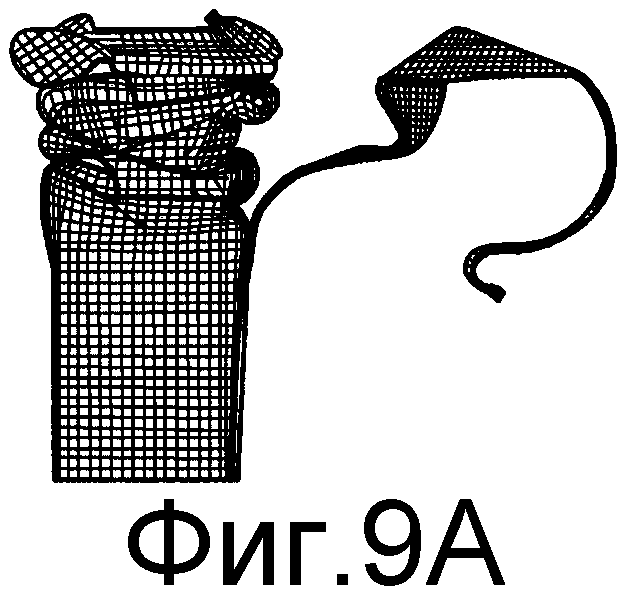

Фиг.9A является видом, используемым для того, чтобы пояснять состояние разрушения точечно сваренной части во время динамического испытания на смятие элемента в примере, и является видом, показывающим результат анализа.

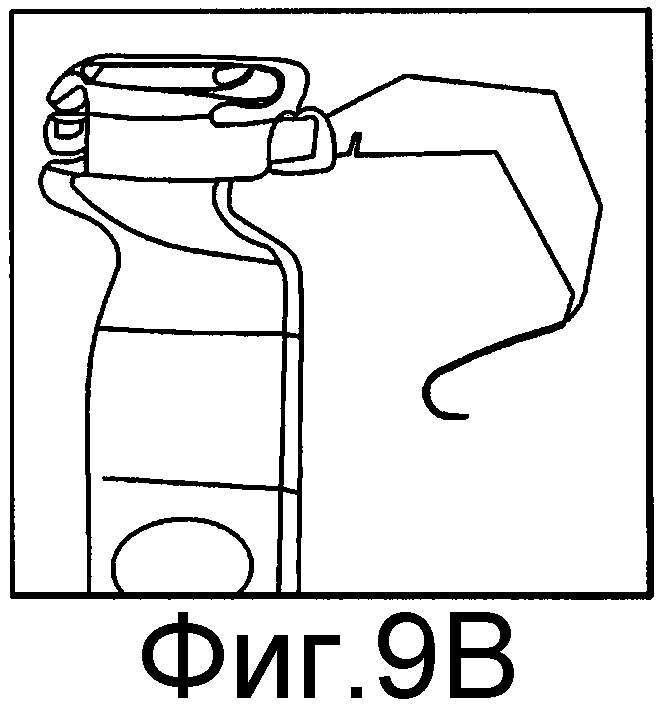

Фиг.9B является видом, используемым для того, чтобы пояснять состояние разрушения точечно сваренной части во время динамического испытания на смятие элемента в примере, и является видом, схематично показывающим фотографию результата испытания в графическом виде.

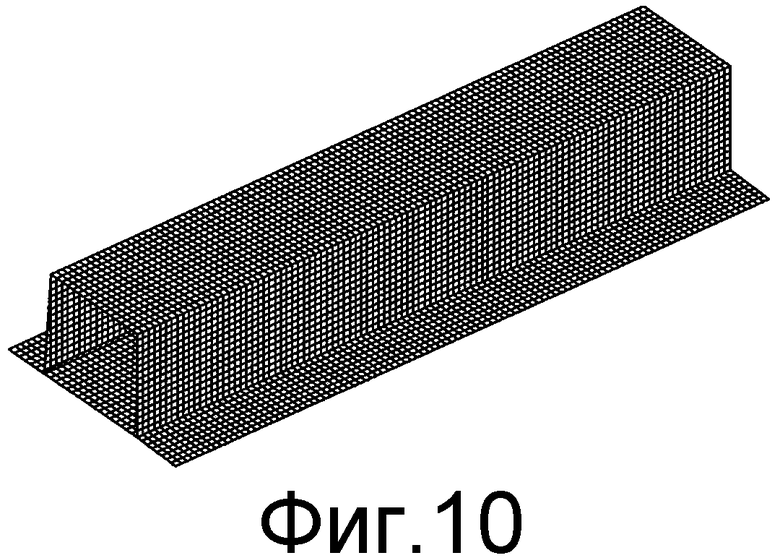

Фиг.10 является видом, показывающим пример модели анализа, используемой в примере.

Подробное описание вариантов осуществления

[0017] Далее описан надлежащий вариант осуществления настоящего изобретения со ссылкой на прилагаемые чертежи.

Фиг.1 является схемой, показывающей структуру устройства 100 анализа разрушения для точечно сваренной части согласно этому варианту осуществления. 101 обозначает узел ввода, в который вводятся толщина t листа, прочность TS на растяжение, удлинение El и химический состав части ядра сварной точки в каждом из точечно сваренных стальных листов, диаметр d ядра сварной точки сваренной части, эффективная ширина B, определенная посредством расстояния между смежными сваренными частями, ребрами или линиями хребта, и высота H в сечении.

[0018] 102a, 102b, 102c обозначают модуль вычисления максимальных значений допустимой нагрузки для нагрузочного разрушения, модуль вычисления максимальных значений допустимой нагрузки для моментного разрушения и модуль вычисления максимальных значений допустимой нагрузки для внутреннего разрушения ядра сварной точки, соответственно, которые анализируют и вычисляют максимальные значения допустимой нагрузки сваренной части в режиме нагрузочного разрушения, режиме моментного разрушения и режиме внутреннего разрушения ядра сварной точки, соответственно.

[0019] 102d обозначает модуль вычисления значений допустимой нагрузки, который находит значения допустимой нагрузки в каждый момент после того, как максимальные значения допустимой нагрузки сваренной части, вычисленные в модулях 102a-102c вычисления максимальных значений допустимой нагрузки, достигаются, чтобы находить смещение или время, в которое значения допустимой нагрузки становятся 0.

[0020] 103 обозначает модуль вывода, который выводит подробную информацию по разрушению, полученную посредством модулей 102a-102c вычисления максимальных значений допустимой нагрузки и модуля 102d вычисления значений допустимой нагрузки.

[0021] Фиг.2 является видом, показывающим схему испытания на растяжение со сдвигом. Как показано на фиг.2, в образце для испытания, два стальных листа, являющиеся материалами 2 подложки, каждый из которых имеет ширину 4 образца для испытания, укладываются друг на друга и точечно свариваются, посредством чего формируется ядро 1 сварной точки. Этот образец для испытания подвергается испытанию на растяжение до разрушений образца для испытания в направлении растяжения, показанном посредством стрелок 3. В это время, измеряется смещение образца для испытания в направлении 3 растяжения и нагрузка. Разрушение возникает вокруг ядра 1 сварной точки, и в это время деформация становится наибольшей.

[0022] Современный уровень техники применим только к режимам разрушения из нагрузочного разрушения, которое является разрушением вследствие растяжения, действующего на точечно сваренную часть (в дальнейшем также называемого разрушением нагрузочного типа соединения "базовый материал - заклепка"), и моментного разрушения, которое является разрушением вследствие изгибающего момента, прикладываемого к концу точечно сваренной части (в дальнейшем также называемого разрушением моментного типа соединения "базовый материал - заклепка"), и анализ с учетом множества режимов разрушения невозможен, и, соответственно, иногда возникает случай, в котором результаты анализа значительно отличаются от экспериментальных результатов.

[0023] Следовательно, в этом варианте осуществления, на основе толщины t листа, прочности TS на растяжение, удлинения El и химического состава части ядра сварной точки в каждом из точечно сваренных стальных листов, диаметра d ядра сварной точки сваренной части, эффективной ширины B, определенной посредством расстояния между смежными сваренными частями, ребрами или линиями хребта, и высоты H в сечении, находятся максимальные значения допустимой нагрузки сваренной части в соответствующих режимах разрушения из нагрузочного разрушения, моментного разрушения и внутреннего разрушения ядра сварной точки, и когда величина, характеризующая состояние точечно сваренной части, достигает максимального значения допустимой нагрузки любого из режимов разрушения, выдается оценка, что разрушение возникает в этом режиме разрушения. Следовательно, согласно свойству и состоянию нагрузки точечно сваренной части, можно оценивать правильное поведение при разрушении, даже когда заранее неизвестно, какой из режимов разрушения должен возникать. В качестве величины, характеризующей состояние точечно сваренной части, нагрузка является применимой для нагрузочного разрушения и внутреннего разрушения ядра сварной точки, и момент является применимым для моментного разрушения, но в настоящей заявке, термин "максимальное значение допустимой нагрузки" используется также для моментного разрушения. Когда используется метод конечных элементов, сваренная часть моделируется посредством использования балочного элемента и/или сплошного элемента. Что касается нагрузок и моментов, прикладываемых к этим элементам, их значения получаются в качестве величин, имеющих направление и абсолютную величину, и, следовательно, они являются применимыми в этом способе анализа разрушения.

[0024] Следует отметить, что эффективная ширина B определяется посредством расстояния между смежными сваренными частями, ребрами или линиями хребта. Конкретно, в образце для испытания, в котором существует одна точка точечной сварки, она представляет собой ширину 4 образца для испытания, соответствующую расстоянию между ребрами, между которыми размещается точка точечной сварки, как показано на фиг.2. Когда существует множество точек точечной сварки, например, в элементе, показанном на фиг.3, она представляет собой расстояние 6 до смежной точечной сварки, когда сила, действующая на сваренную часть, является большой в направлении, перпендикулярном продольному направлению элемента, и представляет собой расстояние 5 между ребром и линией хребта, между которыми размещается сваренная часть, когда сила является большой в продольном направлении элемента.

[0025] Максимальное значение допустимой нагрузки моментного разрушения предпочтительно корректируется посредством высоты H в сечении. Дополнительно, при нахождении максимального значения допустимой нагрузки внутреннего разрушения ядра сварной точки, предпочтительно используется взвешенное среднее в направлении толщины углеродного эквивалента части ядра сварной точки. Высота H в сечении означает высоту в сечении конструкции и означает, например, высоту, показанную посредством ссылки с номером 7 на фиг.3.

[0026] В способе коррекции максимального значения допустимой нагрузки моментного разрушения посредством высоты H в сечении, предпочтительно, например, чтобы B', вычисленный посредством линейной функции от высоты H в сечении, как выражается посредством следующей формулы (1), использовался в качестве эффективной ширины B, определенной посредством расстояния между смежными сваренными частями, ребрами или линиями хребта, и выполнялась такая коррекция, что эффективная ширина B снижается по мере того, как высота H в сечении становится большей.

B'=B+a-b/(cH+d)... (1),

где a, b, c, d являются коэффициентами.

[0027] Дополнительно, максимальное значение допустимой нагрузки внутреннего разрушения ядра сварной точки задается как функция от химического состава части ядра сварной точки, и при сварке стальных листов, отличающихся по химическому составу, используется среднее значение, взвешиваемое согласно толщине листа, посредством чего можно получать результат анализа ближе к экспериментальному результату.

[0028] Дополнительно, когда существует три сваренных стальных листа или более, две точечно сваренные части или более, если три стальных листа или более соединяются, отдельно подвергаются определению, и в это время, в качестве толщины листа для стального листа, уложенного на стороне задней поверхности, предпочтительно используется общая толщина листов стальных листов, уложенных друг на друга на стороне задней поверхности. Фиг.4 показывает пример, в котором три стальных листа A, B, C укладываются друг на друга. В точечной сварке уложенные листы прижимаются посредством размещения между электродами и нагреваются током, и в это время листы расплавляются от своих центральных частей. Когда эти части снова затвердевают, соединение листов завершается, и эллиптическая часть на фиг.4 схематично показывает ядро сварной точки, сформированное через плавление→затвердевание. Когда разрушение между стальными листами A-B должно быть оценено, посредством использования значения общей толщины листов стальных листов B и C вместо толщины листа стороны стального листа B, можно точно анализировать разрушение, даже когда существует три сваренных стальных листа или более.

[0029] Согласно этому варианту осуществления, известны режимы разрушения, включающие в себя внутреннее разрушение ядра сварной точки и разрушающую нагрузку, и помимо этого, точность возрастает, когда жесткость в сечении является высокой, когда внутреннее разрушение ядра сварной точки возникает в соединении стальных листов, отличающихся по сорту, когда разрушение возникает в сваренных частях трех уложенных листов или более, и когда разрушение возникает в конструкции с несколькими сваренными точками, что упрощает принятие мер согласно режиму разрушения.

[0030] Дополнительно, после того, как достигается максимальное значение допустимой нагрузки для каждого из режимов разрушения, находится значение допустимой нагрузки в каждый момент согласно каждому из режимов разрушения, и находится смещение или время, в которое значение допустимой нагрузки становится равным 0. В случае нагрузочного разрушения и моментного разрушения, после того как возникает микротрещина в материалах подложки вокруг ядра сварной точки, трещина проходит через внешнюю границу ядра сварной точки и толщину листа материалов подложки, так что разрушение возникает в точечно сваренной части. В общем, поскольку материал, используемый для кузова автомобиля, имеет достаточную пластичность, снижение значения допустимой нагрузки вследствие роста этой трещины является медленным. С другой стороны, в случае внутреннего разрушения ядра сварной точки, поскольку возникает трещина в очень твердом ядре сварной точки (металле сварного шва), и она относительно быстро распространяется в ядро сварной точки, значение допустимой нагрузки в этом случае быстро снижается. Фиг.5A является диаграммой, демонстрирующей метод снижения значения допустимой нагрузки в нагрузочном разрушении, фиг.5B является диаграммой, демонстрирующей метод снижения значения допустимой нагрузки в моментном разрушении, и фиг.5C является диаграммой, демонстрирующей метод снижения значения допустимой нагрузки во внутреннем разрушении ядра сварной точки. Горизонтальная ось представляет смещение, и оно представляет собой относительное смещение между двумя материалами подложки, соединяемыми посредством точечной сварки. Смещение перед значением допустимой нагрузки, становящееся равным 0, то есть до того, как возникает полное разрушение после того, как достигается максимальное значение допустимой нагрузки, может быть использовано при обращении к толщине листа, диаметру ядра сварной точки и подобному. В этой связи, при численном анализе вычисление зачастую выполняется при условии фиксированной скорости, если время является управляющей переменной, и в этом случае значение допустимой нагрузки может быть снижено посредством использования времени вместо смещения.

[0031] Нагрузки, действующие на точечно сваренную часть, включают в себя силу, прикладываемую перпендикулярно к сваренной части (ядру сварной точки) (осевую силу), силу, сдвигающую ядро сварной точки (сдвигающую силу), и изгиб ядра сварной точки (момент). Также при численном анализе, три вида компонентов силы вычисляются в каждый момент, сравниваются с максимальными значениями допустимой нагрузки, и когда достигается максимальное значение допустимой нагрузки, определяется то, что возникает разрушение. Фиг.5A-5C показывают примеры того, как силы, прикладываемые к сваренной части, изменяются после достижения максимального значения допустимой нагрузки. Например, фиг.5A и фиг.5C показывают случаи, в которых осевая сила (верхняя кривая на чертежах) выше сдвигающей силы (нижней кривой на чертежах), и показывают то, что обе силы снижаются после того, как они достигают максимального значения допустимой нагрузки, представленного посредством вертикальной линии. Следует отметить, что в зависимости от случая отличается то, какая из сдвигающей силы и осевой силы выше, и фиг.5A и фиг.5C показывают только примеры.

[0032] Дополнительно, посредством создания программы, допускающей выполнение вышеописанного способа анализа разрушения на компьютере, можно реализовывать компьютерную программу для анализа разрушения для точечно сваренной части для выполнения компьютером операций: обработки данных, чтобы находить максимальное значение допустимой нагрузки сваренной части в предварительно определенном режиме разрушения на основе, по меньшей мере, одного из толщины t листа, прочности TS на растяжение, удлинения El и химического состава части ядра сварной точки в каждом из точечно сваренных стальных листов, диаметра d ядра сварной точки сваренной части, эффективной ширины B сваренной части, определенной посредством расстояния между смежными сваренными частями, ребрами или линиями хребта, и высоты H в сечении; и обработки данных, чтобы находить значение допустимой нагрузки в каждый момент после того, как достигается максимальное значение допустимой нагрузки сваренной части, согласно предварительно определенному режиму разрушения, чтобы находить смещение или время, в которое значение допустимой нагрузки становится равным 0, и посредством записи программы на машиночитаемый носитель данных, можно реализовывать универсальность, предоставляющую возможностью использования многими пользователями.

[0033] Фиг.6 является диаграммой, показывающей этапы вычисления в этом варианте осуществления.

Во-первых, входная информация считывается (этап S1). Пункты для ввода, когда стальные листы A, B точечно свариваются, показаны в таблице 1. Пункты для ввода, используемые для определения, отличаются в зависимости от каждого режима разрушения, но использование всех пунктов для ввода, перечисленных здесь, предоставляет оценку для всех режимов разрушения и дает возможность знать режим разрушения, в котором максимальное значение допустимой нагрузки достигается первым.

[0034]

A

[0035] Затем, посредством использования пунктов для ввода, отмеченных посредством кругов в таблице 1, согласно режимам разрушения из нагрузочного разрушения, моментного разрушения и внутреннего разрушения ядра сварной точки, вычисляются максимальные значения допустимой нагрузки сваренной части (этап S2).

[0036] В настоящем изобретении, способ вычисления максимального значения допустимой нагрузки в каждом из режимов разрушения не ограничен, но предпочтительно используется, например, следующий способ.

[0037] Во-первых, в случае нагрузочного разрушения, предпочтительный способ состоит в том, что проводится испытание на растяжение со сдвигом или испытание на перекрестное растяжение образца для испытания, имеющего точечно сваренную часть, заранее находится взаимосвязь между отношением d/W диаметра d ядра сварной точки (мм) к ширине W (мм) образца для испытания и коэффициентом α концентрации напряжений, найденным посредством формулы (2), и касательно целевого материала, имеющего данную прочность на растяжение, вычисляется максимальное значение Fs(N) допустимой нагрузки точечно сваренной части в испытании на растяжение со сдвигом посредством формулы (3).

[0038] α=TS·W·t/F... (2)

Здесь, TS: прочность на растяжение (МПа), t: толщина (мм) образца для испытания, F: предельное разрушающее растяжение (N)

Fs=TS·W·t/α... (3)

[0039] Дополнительно, в случае моментного разрушения, предпочтительный способ состоит в том, что проводится испытание на растяжение фланца, имеющего точечно сваренную часть, заранее находится эффективность γ моментов, найденная посредством формулы (4), из изгибающего момента M(N∙m), прикладываемого к концу точечно сваренной части, и полного пластического момента Mp(N∙m), теоретически найденного из толщины листа, ширины листа и характеристики прочности испытуемого материала, и вычисляется максимальное значение допустимой нагрузки (максимальный допустимый момент) Mlim(N∙m) точечно сваренной части в испытании на растяжение фланца посредством формулы (5) из эффективности γ моментов и полного пластического момента Mp' для материала, имеющего данную толщину листа, ширину листа и характеристику прочности.

[0040] γ=Mp/M... (4)

M1im=Mp'/γ... (5)

[0041] Дополнительно, в случае внутреннего разрушения ядра сварной точки, предпочтительный способ состоит в том, что, например, вычисляется максимальное значение Fs(N) допустимой нагрузки точечно сваренной части посредством следующей формулы (6), посредством использования взвешенного среднего Ceq в направлении толщины углеродного эквивалента части ядра сварной точки, выражаемого посредством следующей формулы (7).

[0042] Fs=e × П(d/2)2 ×(f×Ceq+g)... (6)

Ceq=Σi=1 n{ti·Ceq i}/Σi=1 n{ti}... (7)

Здесь, d: диаметр ядра сварной точки (мм), Ceq: взвешенное среднее в направлении толщины углеродного эквивалента для части ядра сварной точки, t: толщина (мм) образца для испытания, i: вид сваренного образца для испытания (i=1-n), e, f, g: коэффициенты.

[0043] Затем, в каждый момент вычисляется переменная состояния в каждом режиме на основе вывода "нагрузка*момент" точечно сваренного элемента (этап S3). Следует отметить, что точечно сваренный элемент не только является точечным элементом, состоящим из одного конечного элемента, в методе конечных элементов, но также и является точечным элементом, состоящим из множества конечных элементов, в некотором случае.

[0044] Затем, максимальное значение допустимой нагрузки на этапе S2 и переменная состояния на этапе S3 сравниваются для каждого из режимов разрушения (этап S4).

[0045] Когда переменная состояния любого из режимов достигает максимального значения допустимой нагрузки, после этого определяется то, что возникает разрушение, значение допустимой нагрузки снижается согласно последующим относительным смещениям (деформациям) точечно сваренного элемента, и находится смещение или время, в которое значение допустимой нагрузки становится равным 0 (этап S5).

[0046] После того, как завершено вычисление всех процессов, выводится подробная информация по разрушению (этап S6).

[0047] В качестве вывода подробной информации по разрушению, на основе которой выдается оценка, что возникает разрушение, выводятся не только результат в том смысле, что возникает разрушение, но также и режим разрушения, максимальное значение допустимой нагрузки и значение допустимой нагрузки, так что вывод может быть использован в качестве информации для исследования касательно причины разрушения и улучшения.

[0048] Элементы в произвольной форме, соединяемые посредством точечной сварки, моделируются посредством использования метода конечных элементов на компьютере, и в это время последовательно вычисляется эквивалентная пластическая деформация εp элемента, соединяющего элементы, которая является моделью точечной сварки, посредством компьютера во время деформирования при анализе аварий, воспроизводимом посредством метода конечных элементов. Средство для вычисления этой эквивалентной пластической деформации εp основывается на коде для анализа общего назначения, и следует обращаться, например, к руководству пользователя PAM-CRASH v2002 от компании ESI GmbH.

[0049] За счет этого, можно точно прогнозировать определение разрушения точечной сварки на компьютере без фактического изготовления элементов и проверки посредством испытания на удар при аварии. Использование этого способа позволяет анализировать на компьютере условия, при которых разрушение не возникает в точечной сварке, посредством варьирования формы элемента, материала, толщины листа, диаметра ядра сварной точки и положения при сварке, что обеспечивает проектирование оптимального элемента.

[0050] Фиг.7 является блок-схемой, показывающей пример компьютерной системы, допускающей конфигурирование устройства анализа разрушения для точечно сваренной части. На этом чертеже 1200 обозначает компьютер (PC). 1201 обозначает центраьлный процессор (CPU) 1201, который выполняет программное обеспечение управления устройством, сохраненное в постоянном запоминающем устройстве (ROM) 1202 или на жестком диске (HD) 1211 или предоставляемое из накопителя 1212 на гибких дисках (FD), чтобы централизованно управлять устройствами, соединенными с системной шиной 1204. Каждое функциональное средство конфигурируется посредством программы, сохраненной в CPU 1201, ROM 1202 или на жестком диске (HD) 1211 PC 1200.

[0051] 1203 обозначает оперативную память (RAM), которая выступает в качестве основного запоминающего устройства, рабочей области и подобного CPU 1201. 1205 обозначает контроллер клавиатуры (KBC), который осуществляет управление для ввода, в основной корпус системы, сигнала, вводимого из клавиатуры (B) 1209. 1206 обозначает контроллер дисплея (CRTC), который управляет отображением на устройстве 1210 отображения (CRT). 1207 обозначает дисковый контроллер (DKC), который управляет доступом к жесткому диску (HD) 1211, который сохраняет загрузочную программу (программу запуска: программу, начинающую выполнение (работу) аппаратных средств и программного обеспечения персонального компьютера), множество прикладных программ, редактируемый файл, пользовательский файл, программу управления сетью и т.д., и к гибкому диску (FD) 1212.

[0052] 1208 обозначает сетевую интерфейсную плату (NIC), которая двунаправленно обменивается данными с сетевым принтером, другими сетевыми устройствами или другим PC через локальную сеть (LAN) 1220.

[0053] Вышеописанные функции реализуются также посредством компьютера, выполняющего программу. Дополнительно, средство для предоставления программы в компьютер, например, машиночитаемый носитель данных, записывающий эту программу, к примеру, CD-ROM, или среда передачи, передающая эту программу, к примеру, Интернет, также является применимым в качестве варианта осуществления настоящего изобретения. Дополнительно, программный продукт, к примеру, машиночитаемый носитель данных, записывающий вышеуказанную программу, также является применимым в качестве варианта осуществления настоящего изобретения. Вышеуказанная программа, носитель данных, среда передачи и программный продукт включены в объем настоящего изобретения. В качестве носителя данных может применяться, например, гибкий диск, жесткий диск, оптический диск, магнитооптический диск, CD-ROM, магнитная лента, энергонезависимое запоминающее устройство, ROM и подобное.

[0054] Посредством использования такой конфигурации устройств, можно реализовывать устройство анализа разрушения для точечно сваренной части, являющееся устройством анализа разрушения, используемым в вышеописанном способе анализа разрушения для точечно сваренной части, причем устройство включает в себя: средство для нахождения максимального значения допустимой нагрузки сваренной части в предварительно определенном режиме разрушения на основе, по меньшей мере, одного из толщины t листа, прочности TS на растяжение, удлинения El и химического состава части ядра сварной точки в каждом из точечно сваренных стальных листов, диаметра d ядра сварной точки сваренной части, эффективной ширины B сваренной части, определенной посредством расстояния между смежными сваренными частями, ребрами или линиями хребта, и высоты H в сечении; и средство для нахождения значения допустимой нагрузки в каждый момент после того, как достигается максимальное значение допустимой нагрузки сваренной части, согласно предварительно определенному режиму разрушения, чтобы находить смещение или время, в которое значение допустимой нагрузки становится равным 0.

[0055] Дополнительно, при анализе по методу конечных элементов на компьютере, поскольку можно точно прогнозировать разрушение в части, которая моделируется для точечной сварки, например, элемента автомобиля, можно опускать проверку разрушения точечно сваренной части во время испытания на удар при аварии фактического элемента автомобиля. Альтернативно, можно значительно уменьшать число проверочных испытаний. Дополнительно, проектирование элемента, предотвращающее разрушение в месте точечной сварки, на основе экспериментального изготовления элемента автомобиля при различных условиях точечной сварки и крупномасштабного эксперимента испытания на удар при аварии, может заменяться посредством проектирования, предотвращающего разрушение точечно сваренной части, на основе анализа аварий на компьютере, что может способствовать большому снижению затрат и сокращению периода проектирования и разработки.

Пример

[0056] Модели анализа, используемые в примерах настоящего изобретения, показаны в таблице 2. Например, пример 14 реализации изобретения является примером, в котором находятся максимальные значения допустимой нагрузки во всех из режима нагрузочного разрушения, режима моментного разрушения и режима внутреннего разрушения ядра сварной точки, и находятся значения допустимой нагрузки в каждый момент после того, как достигаются максимальные значения допустимой нагрузки. Помимо этого, максимальное значение допустимой нагрузки моментного разрушения корректируется посредством высоты H в сечении, и при нахождении максимального значения допустимой нагрузки внутреннего разрушения ядра сварной точки, используется взвешенное среднее в направлении толщины углеродного эквивалента части ядра сварной точки. Дополнительно, когда число сваренных стальных листов равняется трем или более, две точечно сваренные части или более, если три стальных листа или более соединяются, отдельно подвергаются определению, и в это время, в качестве толщины листа для стального листа, уложенного на стороне задней поверхности, используется общая толщина листов стальных листов, уложенных друг на друга на стороне задней поверхности.

[0057] С другой стороны, сравнительный пример 1 является примером, в котором максимальное значение допустимой нагрузки находится посредством способа, отличающегося от способа настоящего изобретения, без учета режима нагрузочного разрушения, режима моментного разрушения и режима внутреннего разрушения ядра сварной точки, и значение допустимой нагрузки не находится в каждый момент после того, как достигается максимальное значение допустимой нагрузки. Дополнительно, сравнительные примеры 2, 3, 4 являются примерами, в которых максимальные значения допустимой нагрузки находятся для режима нагрузочного разрушения, режима моментного разрушения и режима внутреннего разрушения ядра сварной точки, соответственно, но значение допустимой нагрузки находится в каждый момент после того, как достигается максимальное значение допустимой нагрузки.

[0058]

[0059] В примерах 5, 7, 10, 13, 14 реализации изобретения, когда три стальных листа A-B-C укладываются друг на друга, общая толщина листов B и C введена в качестве толщины листа B для сваренной части между A-B, и общая толщина листов B и A введена в качестве толщины листа B для сваренной части между B-C. Следует отметить, что в следующих примерах, прочность TS на растяжение (МПа) показана как тип стали, и t (мм) показано как толщина листа.

[0060] Пример 1

Условие эксперимента и экспериментальный результат примера 1 показаны в таблице 3.

[0061]

[0062] Условия анализа и результаты анализа примера 1 показаны на фиг.8 и в таблице 4. В примерах 1-7 реализации изобретения, режимом разрушения является нагрузочное разрушение, и ошибка разрушающей нагрузки является небольшой, к примеру -2,6%. Поскольку нагрузочное разрушение возникает в эксперименте в таблице 3, режим нагрузочного разрушения предпочтительно используется для анализа, аналогично примерам 1-7 реализации изобретения, но при анализе, поскольку сила или момент, применяемая к сваренной части, увеличивается в соответствии с ростом деформирования, разрушение в режиме, который не является режимом нагрузочного разрушения, может быть спрогнозировано. Примеры 8-10 реализации изобретения представляют собой результаты определения разрушения с использованием режима моментного разрушения, а примеры 11-13 реализации изобретения представляют собой результаты определения разрушения с использованием режима внутреннего разрушения ядра сварной точки. Как показано в таблице 4, их точность анализа относительно эксперимента немного меньше точности определения с использованием режима нагрузочного разрушения, но возможно достаточно точное на практике прогнозирование. С другой стороны, в сравнительном примере 1, ошибка разрушающей нагрузки является большой, к примеру, 13%.

[0063]

[0064] Пример 2

Условие эксперимента примера 2 показаны в таблице 5. В примере 1 реализации изобретения и сравнительном примере 2, режимом разрушения является нагрузочное разрушение.

[0065]

(мм)

[0066] В случае примера 1 реализации изобретения, часть разрушения точечно сваренной части и форма деформирования испытуемого объекта, хорошо согласуются с частью разрушения и формой деформирования в эксперименте, как показано на фиг.9A и фиг.9B. С другой стороны, в случае сравнительного примера 2, не находится значение допустимой нагрузки в каждый момент после того, как достигается максимальное значение допустимой нагрузки сваренной части, и значение допустимой нагрузки задается равным 0 сразу после того, как достигается максимальное значение допустимой нагрузки. В этом случае, цепочка разрушений возникает в точечно сваренных частях, приводя к возникновению разрушений во всех точечно сваренных частях испытуемого объекта с корытообразным профилем, и результат не согласуется с экспериментальным результатом.

[0067] Пример 3

Условие эксперимента примера 3 показано в таблице 6.

[0068]

[0069] Главные размеры испытуемого объекта, используемого в примере 3, показаны ниже.

- корытообразный профиль: прямая линия корытообразной нижней части - 45 мм, ширина отбортованного края - 20 мм, высота в сечении - 43 мм, общая длина - 370 мм

- плоский лист: ширина - 100 мм, длина - 360 мм

- интервал точечной сварки: 40 мм

[0070] Условия испытания примера 3 показаны ниже.

- испытание на смятие под действием осевой нагрузки падающим грузом: вес падающего молота - 140 кг, начальная скорость - 36 км/ч

В качестве эффективной ширины, ширина фланца в 20 мм введена для элемента на стороне корытообразного профиля, и 50 мм, что составляет половину ширины, введены для материала плоского листа во всех примерах, и в результате испытания разрушение заклепки возникает в двух сварных точках.

[0071] Условия анализа и результаты анализа примера 3 показаны на фиг.10 и в таблице 7. Как показано в примере 1, при испытании, в котором формой поперечного сечения является плоский лист, а жесткость является низкой, экспериментальный результат хорошо воспроизводится также в примере 2 реализации изобретения. В примере 3 реализации изобретения, режимом разрушения является моментное разрушение. С другой стороны, в примере 2 реализации изобретения, разрушение не возникает при анализе. В плоском листе специальная обработка не требуется, но при применении к трехмерной форме, имеющей высокую жесткость в сечении, предпочтительно выполняется коррекция посредством высоты в сечении. В сравнительном примере 3, не находится значение допустимой нагрузки в каждый момент после того, как достигается максимальное значение допустимой нагрузки сваренной части, и значение допустимой нагрузки задается равным 0 сразу после того, как достигается максимальное значение допустимой нагрузки. В этом случае, возникает цепочка разрушений точечно сваренных частей, приводя к возникновению разрушений в десяти точечно сваренных частях, и результат не согласуется с экспериментальным результатом.

[0072]

[0073] Пример 4

Условие эксперимента и экспериментальный результат примера 4 показаны в таблице 8.

[0074]

[0075] Условия анализа и результаты анализа примера 4 показаны в таблице 9. Как показано в примере 1, когда идентичные материалы свариваются, между ними не возникает разности. Пример здесь является примером, когда соединяются различные материалы, как показано в таблице 8. В примере 4 реализации изобретения с использованием значения среднего углеродного эквивалента различных материалов, выяснено, что режимом разрушения является внутреннее разрушение ядра сварной точки, ошибка разрушающей нагрузки является небольшой, к примеру, 7,2%, и тем самым достигается хорошая точность. В примере 2 реализации изобретения, вместо использования значения среднего углеродного эквивалента, при анализе использовано значение углеродного эквивалента одного из материалов. В примере 2(a) реализации изобретения, в котором значение углеродного эквивалента материала, предел внутреннего разрушения ядра сварной точки которого является меньшим, использовано при анализе, ошибка разрушающей нагрузки является большой, к примеру -17%. В примере 2(b) реализации изобретения, в котором значение углеродного эквивалента материала, предел внутреннего разрушения ядра сварной точки которого является большим, использовано при анализе, режимом разрушения является нагрузочное разрушение, и результат отличается от экспериментального результата, и ошибка разрушающей нагрузки является большой, к примеру, 31%. Когда идентичные материалы соединяются, специальная обработка не требуется, но в случае различных материалов, в качестве углеродного эквивалента, используемого во внутреннем разрушении ядра сварной точки, предпочтительно используется углеродный эквивалент, полученный посредством взвешенного усреднения посредством толщины листа. В этой связи, когда идентичные материалы соединяются, взвешенное усреднение может постоянно выполняться, поскольку результат взвешенного усреднения не изменяется.

[0076]

[0077] Пример 5

Условие эксперимента примера 5 показано в таблице 10, и когда проведено испытание на сдвиг при растяжении, в котором три стальных листа A-B-C уложены друг на друга в упомянутом порядке, и стальной лист A и стальной лист C захвачены для извлечения, стальной лист A испытывает разрушение заклепки, и разрушающая нагрузка составляет 15,9 кН.

[0078]

[0079] Условия анализа и результаты анализа примера 5 показаны в таблице 11. В случае укладывания друг на друга двух листов пример 2 реализации изобретения является полностью идентичным примеру 5 реализации изобретения, и, следовательно, очевидно, что хорошие результаты демонстрируются также в вышеуказанных примерах 1-4. Только когда целью анализа является комплект из трех листов, требуется обработка. В примере 5 реализации изобретения, режимом разрушения является нагрузочное разрушение, и ошибка разрушающей нагрузки является небольшой. С другой стороны, в примере 2 реализации изобретения, режимом разрушения является нагрузочное разрушение, но ошибка разрушающей нагрузки является большой. Специальная обработка не требуется в случае обычного комплекта из двух листов, но в случае комплекта из трех листов, касательно двух интересующих частей шва, общая толщина листов другого набора соединяемых листов предпочтительно используется в качестве толщины листа.

[0080]

[0081] Пример 6

Условие эксперимента примера 6 показано в таблице 12.

[0082]

[0083] Главные размеры испытуемого объекта, используемого в примере 6, показаны ниже.

- корытообразный профиль: прямая линия корытообразной нижней части - 45 мм, ширина отбортованного края - 20 мм, высота в сечении - 48 мм, общая длина - 370 мм

- плоский лист: ширина - 100 мм, длина - 360 мм

- интервал точечной сварки: 46 мм

- условие диаметра ядра сварной точки: (1) 6,0 мм, (2) 5,0 мм.

[0084] Условие испытания примера 6 показано ниже.

- испытание на смятие под действием осевой нагрузки падающим грузом: вес падающего молота - 140 кг, начальная скорость - 36 км/ч

[0085] В экспериментальном результате примера 6, последовательные разрушения возникают при условии (1), и полное разрушение мгновенно возникает при условии (2).

[0086] Условия анализа примера 6 показаны ниже. В примере 14 реализации изобретения, значение допустимой нагрузки постепенно снижается до тех пор, пока удлинение точечно сваренного элемента не становится равным диаметру ядра сварной точки для нагрузочного разрушения и моментного разрушения. С другой стороны, для внутреннего разрушения ядра сварной точки, значение допустимой нагрузки постепенно снижается до тех пор, пока удлинение точечно сваренного элемента не становится равным толщине листа. В сравнительном примере 2, прогнозирование разрушения выполнено в режиме нагрузочного разрушения, но когда максимальное значение допустимой нагрузки достигнуто, значение допустимой нагрузки мгновенно задано равным 0. До возникновения разрушения, конструкция является идентичной конструкции примера 11 реализации изобретения. В сравнительном примере 4, прогнозирование разрушения выполнено в режиме внутреннего разрушения ядра сварной точки, но когда максимальное значение допустимой нагрузки достигнуто, значение допустимой нагрузки мгновенно задано равным 0. До возникновения разрушения, конструкция является идентичной конструкции примера 11 реализации изобретения.

[0087] В результате анализа примера 6, при условиях (1) и (2), результат воспроизведен в примере 14 реализации изобретения (результаты при условии (1) показаны на фиг.9A и фиг.9B). В сравнительном примере 2, при условии (2), результат может быть воспроизведен, но разрушения возникают во всей сварке мгновенно также при условии (1). Также в сравнительном примере 4, результат может быть воспроизведен при условии (2), аналогично сравнительному примеру 2, но разрушения мгновенно возникают во всей сварке также при условии (1). Выяснено, что когда рост числа сварных точек, в которых возникает разрушение, должен быть оценен в конструкции, имеющей много сварных точек, важно в любом из режимов разрушения находить значение допустимой нагрузки в каждый момент и находить смещение или время, в которое значение допустимой нагрузки становится равным 0, вместо мгновенного задания значения допустимой нагрузки равным 0 после того, как достигается максимальное значение допустимой нагрузки сваренной части. Из вышеописанных примеров подтверждены преимущества настоящего изобретения.

Промышленная применимость

[0088] В настоящем изобретении, согласно предварительно определенному режиму разрушения, находится значение допустимой нагрузки в каждый момент после того, как достигается максимальное значение допустимой нагрузки сваренной части, и находится смещение или время, в которое значение допустимой нагрузки становится равным 0, что позволяет находить значение допустимой нагрузки до того, как возникает полное разрушение. Дополнительно, согласно свойству и состоянию нагрузки точечно сваренной части, можно оценивать правильное поведение при разрушении, даже когда заранее неизвестно, какой из режимов разрушения должен возникать. Дополнительно, подход в случае трех листов или более и вывод подробной информации позволяет упрощать рассмотрение техники и мер для предотвращения разрушения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ВНАХЛЕСТКУ УЧАСТКА, СПОСОБ ИЗГОТОВЛЕНИЯ СВАРЕННОГО ВНАХЛЕСТКУ ЭЛЕМЕНТА, СВАРЕННЫЙ ВНАХЛЕСТКУ ЭЛЕМЕНТ И АВТОМОБИЛЬНАЯ ДЕТАЛЬ | 2013 |

|

RU2606667C2 |

| СПОСОБ ПРОЕКТИРОВАНИЯ ДЕТАЛЕЙ, УСТРОЙСТВО ПРОЕКТИРОВАНИЯ ДЕТАЛЕЙ, КОМПЬЮТЕРНЫЙ ПРОГРАММНЫЙ ПРОДУКТ И КОМПЬЮТЕРНО-СЧИТЫВАЕМЫЙ НОСИТЕЛЬ ИНФОРМАЦИИ | 2006 |

|

RU2401712C2 |

| ТОЧЕЧНО-СВАРНОЕ СОЕДИНЕНИЕ И СПОСОБ ТОЧЕЧНОЙ СВАРКИ | 2014 |

|

RU2633414C2 |

| СПОСОБ ТОЧЕЧНОЙ КОНТАКТНОЙ СВАРКИ | 2014 |

|

RU2633409C2 |

| СПОСОБ ТОЧЕЧНОЙ СВАРКИ СОПРОТИВЛЕНИЕМ ДЛЯ СОЕДИНЕНИЯ ЛИСТОВЫХ СТАЛЕЙ С НАНЕСЕННЫМ ПОКРЫТИЕМ ИЗ ЦИНКА | 2018 |

|

RU2726166C1 |

| СВАРНАЯ КОНСТРУКЦИЯ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2015 |

|

RU2660483C2 |

| УСТРОЙСТВО ОПРЕДЕЛЕНИЯ РАЗРУШЕНИЯ, ПРОГРАММА ДЛЯ ОПРЕДЕЛЕНИЯ РАЗРУШЕНИЯ И СПОСОБ ДЛЯ ЭТОГО | 2017 |

|

RU2711416C1 |

| АВТОМОБИЛЬНЫЙ ЭЛЕМЕНТ | 2017 |

|

RU2696505C1 |

| УСТРОЙСТВО ПРОГНОЗИРОВАНИЯ РАЗРЫВА ДЛЯ ДЕТАЛИ, ПОДВЕРГНУТОЙ ТОЧЕЧНОЙ СВАРКЕ, СПОСОБ ДЛЯ ЭТОГО, КОМПЬЮТЕРНЫЙ ПРОГРАММНЫЙ ПРОДУКТ И МАШИНОЧИТАЕМЫЙ НОСИТЕЛЬ ЗАПИСИ | 2005 |

|

RU2370746C2 |

| СПОСОБ ТОЧЕЧНОЙ СВАРКИ | 2016 |

|

RU2689293C1 |

Изобретение относится к области моделирования автомобильных аварий. Сущность: максимальные значения допустимой нагрузки сваренной части в соответствующих режимах разрушения из нагрузочного разрушения, моментного разрушения и внутреннего разрушения ядра сварной точки находятся на основе, по меньшей мере, одного из толщины t листа, прочности TS на растяжение, удлинения Еl и химического состава части ядра сварной точки в каждом из точечно сваренных стальных листов, диаметра d ядра сварной точки сваренной части, эффективной ширины В сваренной части, определенной посредством расстояния между смежными сваренными частями, ребрами или линиями хребта, и высоты Н в сечении. Затем согласно этим режимам разрушения находится значение допустимой нагрузки в каждый момент после того, как достигается максимальное значение допустимой нагрузки сваренной части, и находится смещение или время, в которое значение допустимой нагрузки становится равным 0, то есть в которое возникает полное разрушение. Технический результат: возможность находить значение допустимой нагрузки до того, как возникает полное разрушение после достижения максимального значения допустимой нагрузки сваренной части. 3 н. и 5 з.п. ф-лы, 10 ил, 12 табл.

1. Способ анализа разрушения для точечно-сваренной части, содержащий:

- процедуру нахождения максимального значения допустимой нагрузки сваренной части в предварительно определенном режиме разрушения на основе, по меньшей мере, одного из толщины t листа, прочности TS на растяжение, удлинения Еl и химического состава части ядра сварной точки в каждом из точечно сваренных стальных листов, диаметра d ядра сварной точки сваренной части, эффективной ширины В сваренной части, определенной посредством расстояния между смежными сваренными частями, ребрами или линиями хребта, и высоты Н в сечении; и

- процедуру нахождения значения допустимой нагрузки в каждый момент после того, как достигается максимальное значение допустимой нагрузки сваренной части, согласно предварительно определенному режиму разрушения, чтобы находить смещение или время, в которое значение допустимой нагрузки становится равным 0.

2. Способ по п.1, в котором в качестве предварительно определенного режима используется нагрузочное разрушение, моментное разрушение и внутреннее разрушение ядра сварной точки.

3. Способ по п.1, в котором предварительно определенным режимом разрушения является моментное разрушение, и его максимальное значение допустимой нагрузки корректируется посредством высоты Н в сечении.

4. Способ по п.1, в котором предварительно определенным режимом разрушения является внутреннее разрушение ядра сварной точки, и при нахождении его максимального значения допустимой нагрузки, взвешенное среднее Ceq в направлении толщины углеродного эквивалента части ядра сварной точки, выражаемое посредством следующей формулы, используется в качестве вида i (i=1-n) сваренного образца для испытания

Ceq=∑i=1 n{ti·Ceq i}/∑i=1 n{ti}.

5. Способ по п.1, в котором в процедуре нахождения максимального значения допустимой нагрузки, когда число сваренных стальных листов равняется трем или более, две сваренные части или более, если три стальных листа или более соединяются, отдельно подвергаются определению, и при определении, в качестве толщины листа для стального листа, уложенного на стороне задней поверхности, используют общую толщину листов стальных листов, уложенных друг на друга на стороне задней поверхности.

6. Способ по п.1, в котором выводят подробную информацию про разрушение.

7. Устройство анализа разрушения для точечно-сваренной части, содержащее:

- средство для нахождения максимального значения допустимой нагрузки сваренной части в предварительно определенном режиме разрушения на основе, по меньшей мере, одного из толщины t листа, прочности TS на растяжение, удлинения Еl и химического состава части ядра сварной точки в каждом из точечно сваренных стальных листов, диаметра d ядра сварной точки сваренной части, эффективной ширины В сваренной части, определенной посредством расстояния между смежными сваренными частями, ребрами или линиями хребта, и высоты Н в сечении; и

- средство для нахождения значения допустимой нагрузки в каждый момент после того, как достигается максимальное значение допустимой нагрузки сваренной части, согласно предварительно определенному режиму разрушения, чтобы находить смещение или время, в которое значение допустимой нагрузки становится равным 0.

8. Машиночитаемый носитель данных, содержащий программу, позволяющую компьютеру выполнять:

- обработку данных для нахождения максимального значения допустимой нагрузки сваренной части в предварительно определенном режиме разрушения на основе, по меньшей мере, одного из толщины t листа, прочности TS на растяжение, удлинения Еl и химического состава части ядра сварной точки в каждом из точечно сваренных стальных листов, диаметра d ядра сварной точки сваренной части, эффективной ширины В сваренной части, определенной посредством расстояния между смежными сваренными частями, ребрами или линиями хребта, и высоты Н в сечении; и

- обработку данных для нахождения значения допустимой нагрузки в каждый момент после того, как достигается максимальное значение допустимой нагрузки сваренной части, согласно предварительно определенному режиму разрушения, чтобы находить смещение или время, в которое значение допустимой нагрузки становится равным 0.

| УСТРОЙСТВО ПРОГНОЗИРОВАНИЯ РАЗРЫВА ДЛЯ ДЕТАЛИ, ПОДВЕРГНУТОЙ ТОЧЕЧНОЙ СВАРКЕ, СПОСОБ ДЛЯ ЭТОГО, КОМПЬЮТЕРНЫЙ ПРОГРАММНЫЙ ПРОДУКТ И МАШИНОЧИТАЕМЫЙ НОСИТЕЛЬ ЗАПИСИ | 2005 |

|

RU2370746C2 |

| JP 2009265028 A, 12.11.2009 | |||

| Способ испытания сварных швов тонколистового материала после точечной или роликовой электросварки без разрушения сварного шва и устройство для осуществления этого способа | 1952 |

|

SU101218A1 |

| СПОСОБ КОНТРОЛЯ РАЗМЕРОВ СВАРНЫХ СОЕДИНЕНИЙ | 1991 |

|

RU2017147C1 |

Авторы

Даты

2014-01-27—Публикация

2011-04-06—Подача