Изобретение относится к области поверхностного пластического деформирования, а именно к выглаживанию и упрочнению наклепом поверхности венцов зубчатых колес.

По патенту RU 2657971 С1 известен способ изготовления металлического изделия из порошкового материала методом послойного лазерного синтеза с применением деформационной обработки. В известном способе проплавленный слой порошка подвергают знакопеременной деформации с сохранением формы и размеров путем обжатия его инструментом с использованием направляющей матрицы в два этапа, причем на первом этапе обеспечивают локальное выдавливание материала проплавленного слоя из зоны под инструментом с его выпучиванием в зоне, окружающей инструмент, при ограничении направляющей матрицей, а на втором этапе выдавленный металл из зоны, окружающей инструмент, перемещают в его исходное положение.

Недостаток известного способа в том, что для деталей, имеющих малые линейные размеры и сложную, резко изменяющуюся геометрию, таких как мелкомодульные зубчатые колеса, он имеет низкую производительность по причине необходимости изготовления и использования большого множества индивидуальных сверхмалых деформирующих инструментов и матриц.

По авторскому свидетельству SU 1038121 А известен способ приработки конических зубчатых колес, включающий установку рабочего бокового зазора и взаимное обкатывание колес, выборку бокового зазора на концах рабочего участка линии зацепления перед обкатыванием относительным перемещением колес вдоль полюсной линии с целью уменьшения момента сопротивления и уменьшения неравномерности вращения колес пары.

Недостаток известного способа состоит в том, что для мелкомодульных колес, а также колес, изготовленных 3D-печатью и имеющих облегченную внутреннюю структуру (например, решетчатую), то есть для колес с малой инерционностью, будут иметь значительное влияние случайные изменения угловой скорости, приводящие к снижению кинематической точности прирабатываемых пар зацепления.

По авторскому свидетельству SU 1090512 А известен способ приработки конических зубчатых колес, принятый в качестве ближайшего аналога, предусматривающий введение абразива между прирабатываемыми поверхностями, включающий установку рабочего бокового зазора, обкатку и определение оптимального положения колес по критерию наименьших потерь момента сопротивления при относительном их перемещении вдоль общей образующей начальных конусов. Выборка образующегося при приработке бокового зазора в известном способе может производиться при временной остановке вращения.

Недостаток известного способа состоит в том, что для мелкомодульных колес, а также колес, изготовленных 3D-печатью и имеющих облегченную внутреннюю структуру (например, решетчатую), то есть для колес с малой инерционностью, будут иметь значительное влияние случайные изменения угловой скорости, приводящие к неоднородности получаемых механических свойств прирабатываемых поверхностей и снижению кинематической точности прирабатываемых пар зацепления.

Цель изобретения - улучшение механических свойств прирабатываемых поверхностей в сочетании с низкой кинематической погрешностью прирабатываемых пар зацепления.

Для достижения указанной цели зубчатые колеса, образующие коническую передачу внутреннего зацепления, устанавливают в корпус с приработочным материалом так, что начальное значение угла между осями зубчатых колес устанавливается больше расчетного на величину (5…9)', прикладывают к ним крутящий момент и осевое усилие и прирабатывают колеса до достижения значений осевого усилия и угла между осями зубчатых колес заданных расчетных значений. При этом на входной и выходной валы устанавливаются маховики.

Техническим результатом является улучшение механических свойств прирабатываемых поверхностей в сочетании с низкой кинематической погрешностью прирабатываемых пар зацепления.

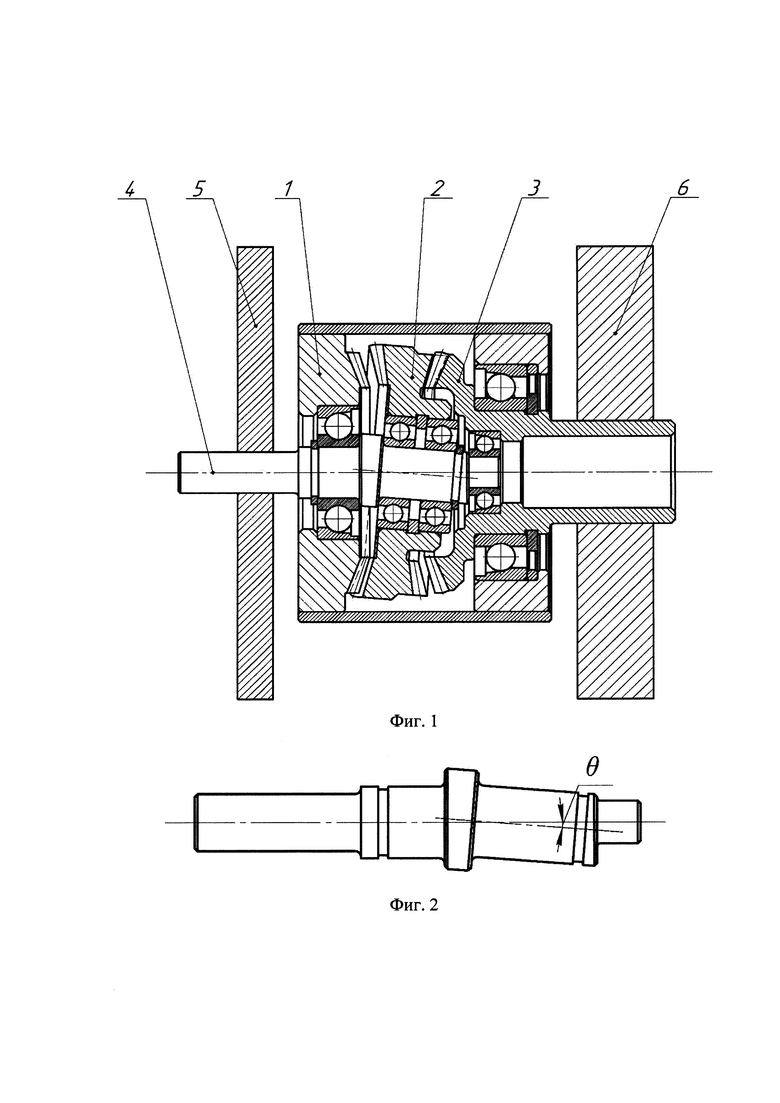

Фиг. 1 иллюстрирует разрез двухступенчатого редуктора на основе планетарной конической зубчатой передачи с прецессирующим сателлитом.

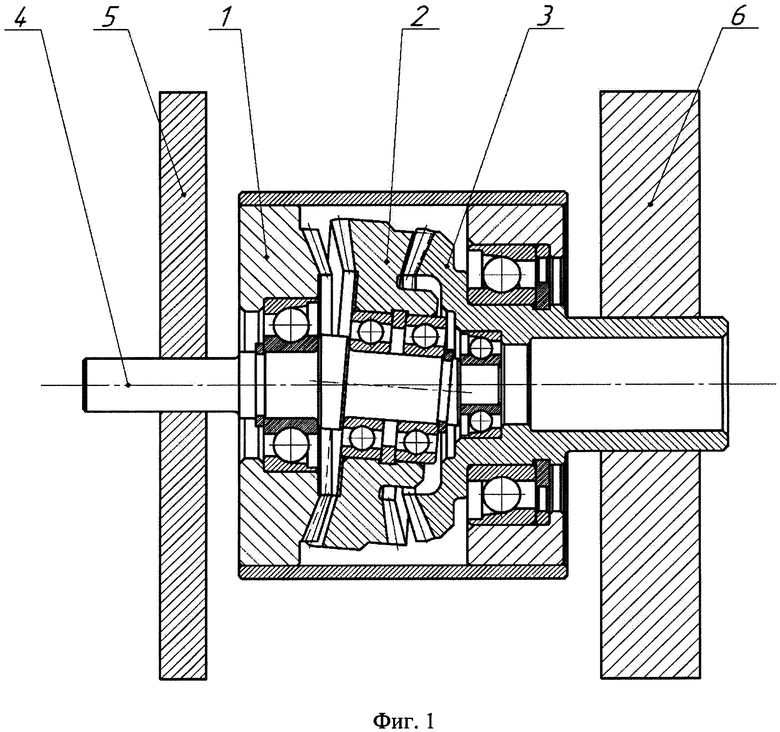

Фиг. 2 иллюстрирует вид входного вала двухступенчатого редуктора на основе планетарной конической зубчатой передачи с прецессирующим сателлитом.

В качестве примера использования предлагаемого способа рассматривается приработка зубчатых колес двухступенчатой конической передачи с прецессирующим сателлитом. Пример предлагаемого способа реализуется следующим образом.

На стенде для приработки (см. фиг. 1) солнечное колесо (1) неподвижно, крутящий момент с электродвигателя передается на вал (4), осевое усилие, необходимое для приработки венцов, прикладывается к солнечному колесу (3). На входном валу (4) и выходном валу, выполненным заодно с солнечным колесом (3), установлены предварительно сбалансированные маховики (5) и (6) для увеличения инерционности этих элементов и, как следствие, уменьшения влияния случайных изменений угловой скорости. Начальный угол прецессии, физически представленный углом наклона кривошипа к оси θ (см. фиг. 2), делается больше расчетного на величину δθ≈(5…9)' для достижения после приработки расчетных значений углов между осями прирабатываемых зубчатых колес. Перед началом процесса приработки при ненагруженном состоянии механизма зацепление в парах зубчатых колес происходит частями зубьев, наиболее удаленными от осей колес.

В процессе приработки (см. фиг. 1) солнечное колесо (1) неподвижно, крутящий момент и вращение с электродвигателя передается на вал (4), осевое усилие, необходимое для приработки венцов, приложено к солнечному колесу (3). На входном валу (4) и выходном валу, выполненным заодно с солнечным колесом (3), предварительно сбалансированные маховики (5) и (6) за счет большого момента инерции значительно уменьшают величины случайных отклонений угловых скоростей вращающихся элементов. Благодаря этому повышается кинематическая точность зацеплений пар прирабатываемых колес. Начальный угол прецессии, физически представленный углом наклона кривошипа к оси θ (см. фиг. 2), выполнен больше расчетного на величину δθ≈(5…9)' для достижения после приработки расчетных значений углов между осями прирабатываемых зубчатых колес. В начале процесса приработки зацепление в парах зубчатых колес происходит частями зубьев, наиболее удаленными от осей колес. В процессе приработки посредством осевого усилия, оказываемого на колесо (3), сокращается расстояние между солнечными колесами (1) и (3). Из-за сокращения расстояния между солнечными колесами у входного вала как у наиболее упругого элемента конструкции изменяется геометрия: угол наклона кривошипа к оси уменьшается, следовательно, значение угла между осями прирабатываемых колес приближается к расчетному. Так как значение угла между осями прирабатываемых колес приближается к расчетному, радиальная протяженность пятна контакта зубьев увеличивается. За счет осевого смещения колеса (3) и приближения значения угла между осями прирабатываемых колес к расчетному боковые зазоры в зацеплениях выбираются. За счет обкатывания пар зубчатых колес, приложенного осевого усилия и приложенного крутящего момента происходит выглаживание поверхностей зубчатых венцов и упрочнение поверхностных слоев зубчатых венцов. Приработку производят до достижения заданного значения осевого усилия и расчетного значения угла между осями прирабатываемых колес, причем значение угла между осями прирабатываемых колес контролируется косвенно посредством измерения величины осевого смещения колеса (3). Достижение заданного значения осевого усилия позволяет проконтролировать характеристики механических свойств прирабатываемых поверхностей, а достижение расчетного значения угла между осями прирабатываемых колес позволяет получить в конце процесса приработки максимальную для данной пары зацепления радиальную протяженность пятна контакта зубьев.

Техническим результатом является улучшение механических свойств прирабатываемых поверхностей в сочетании с низкой кинематической погрешностью прирабатываемых пар зацепления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приработки зубчатых колес | 1990 |

|

SU1744560A1 |

| МОТОР-РЕДУКТОР С ИНТЕГРИРОВАННЫМ ПРЕЦЕССИРУЮЩИМ ЗУБЧАТЫМ КОЛЕСОМ (ВАРИАНТЫ) | 2013 |

|

RU2538478C1 |

| ОДНОКОЛЕЙНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 1993 |

|

RU2066651C1 |

| Способ приработки цилиндрических и конических зубчатых передач | 1985 |

|

SU1303300A2 |

| ПЛАНЕТАРНАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 2023 |

|

RU2813377C1 |

| СПОСОБ ПРИРАБОТКИ ЧЕРВЯЧНЫХ ПЕРЕДАЧ | 1992 |

|

RU2032120C1 |

| СООСНЫЙ РЕДУКТОР | 2013 |

|

RU2529943C1 |

| Способ приработки конических зубчатых колес | 1978 |

|

SU1090512A1 |

| ПЛАНЕТАРНЫЙ МЕХАНИЗМ КОРОБКИ ПЕРЕДАЧ | 2006 |

|

RU2343327C2 |

| ДВУХСТУПЕНЧАТЫЙ КОНИЧЕСКИЙ ВОЛНОВОЙ РЕДУКТОР | 2014 |

|

RU2564556C1 |

Изобретение относится к области поверхностного пластического деформирования, а именно к выглаживанию и упрочнению наклепом поверхностей венцов зубчатых колес. Способ заключается в том, что зубчатые колеса, образующие коническую передачу внутреннего зацепления, устанавливают в корпус с приработочным материалом так, что начальное значение угла между осями зубчатых колес устанавливается больше расчетного на величину (5…9)' для достижения после приработки расчетных значений углов между осями прирабатываемых зубчатых колес, прикладывают к ним крутящий момент и осевое усилие и прирабатывают колеса до достижения значений осевого усилия и угла между осями зубчатых колес заданных расчетных значений. При этом на входной и выходной валы устанавливаются маховики для уменьшения влияния случайных изменений угловой скорости на кинематическую точность зацепления. В результате обеспечивается улучшение механических свойств прирабатываемых поверхностей в сочетании с низкой кинематической погрешностью прирабатываемых пар зацепления. 2 ил.

Способ приработки зубчатых колес конической передачи внутреннего зацепления, включающий установку зубчатых колес, образующих коническую передачу внутреннего зацепления, в корпус с приработочным материалом, прикладывание к ним крутящего момента и осевого усилия и прирабатывание колеса до достижения значений осевого усилия и угла между осями зубчатых колес заданных расчетных значений, отличающийся тем, что начальное значение угла между осями зубчатых колес устанавливают больше расчетного на величину (5…9)', а на входном и выходном валах устанавливают маховики, уменьшающие влияние изменений угловой скорости на кинематическую точность зацепления.

| Способ приработки конических зубчатых колес | 1978 |

|

SU1090512A1 |

| Способ приработки зубчатых колес | 1990 |

|

SU1744560A1 |

| Способ приработки зубчатых колес | 1979 |

|

SU814607A2 |

| ДЛИ ГЕНЕРАТОРОВ НИЗКОЧАСТОТНОГО ШУМА | 0 |

|

SU248344A1 |

| US 4982532 A1, 08.01.1991. | |||

Авторы

Даты

2019-07-18—Публикация

2018-11-13—Подача