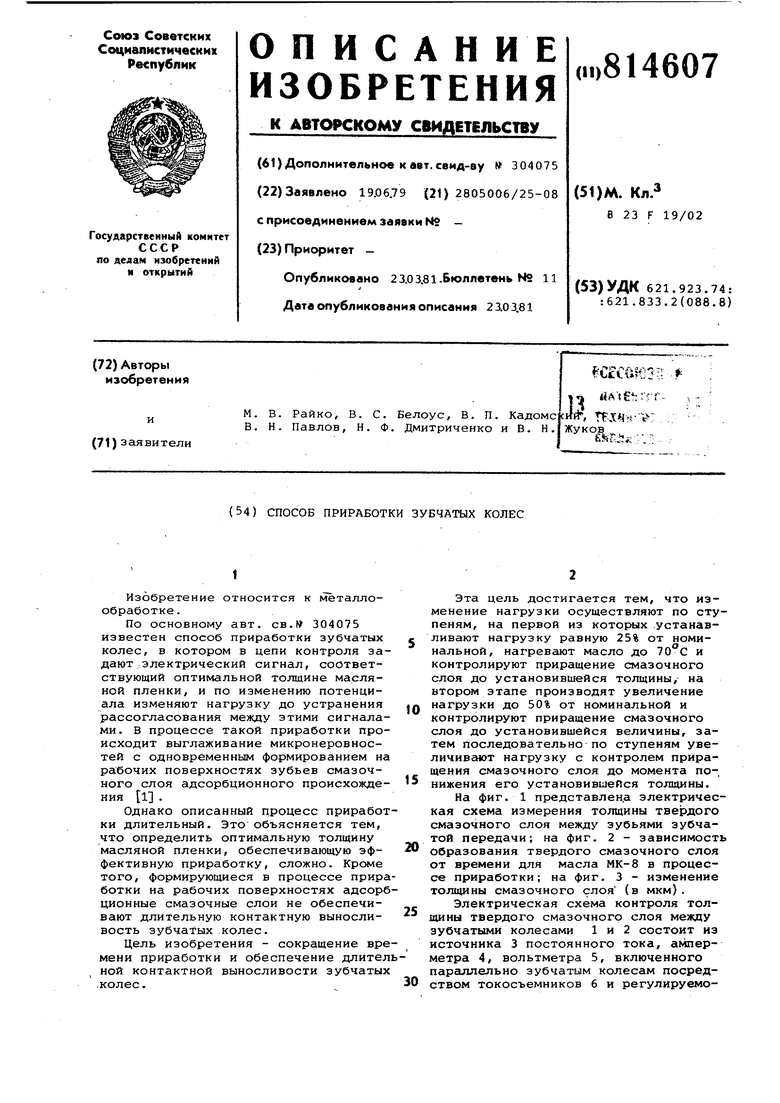

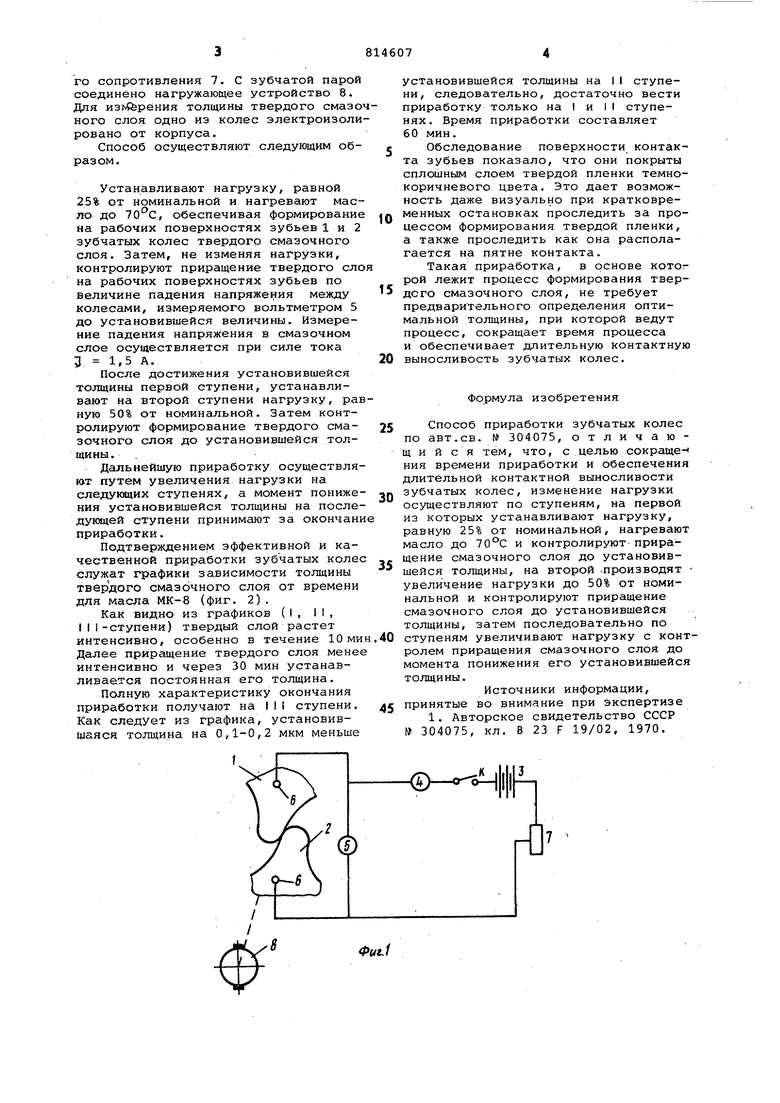

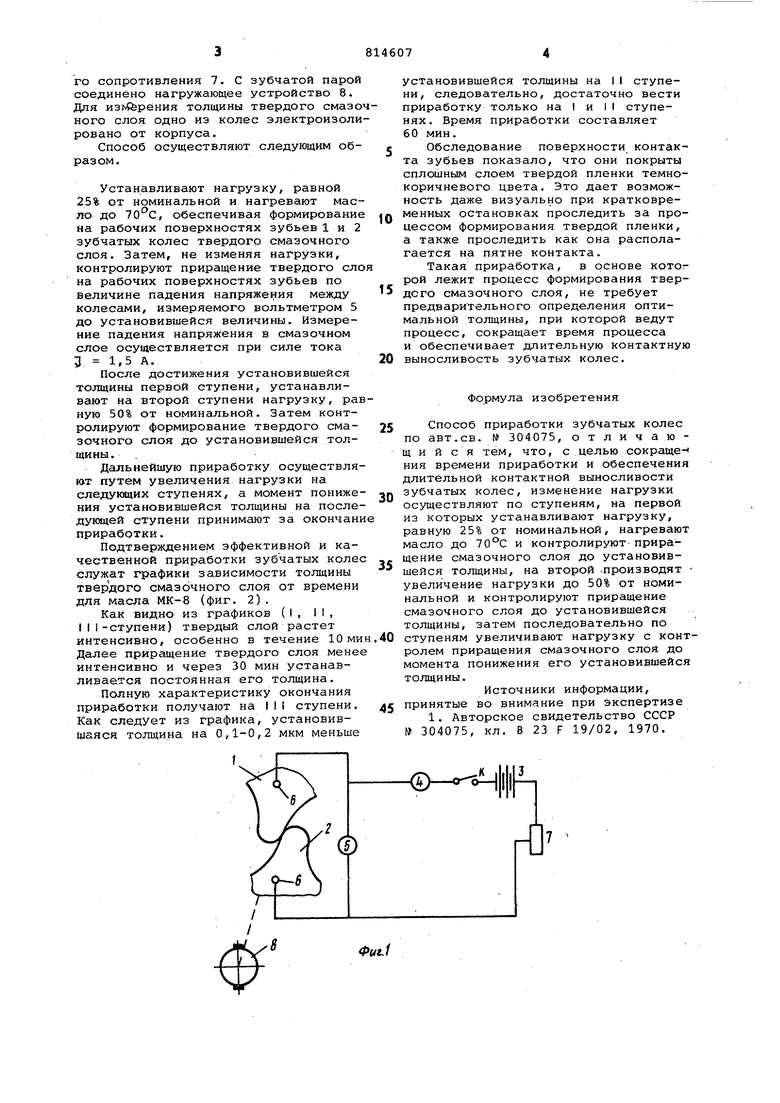

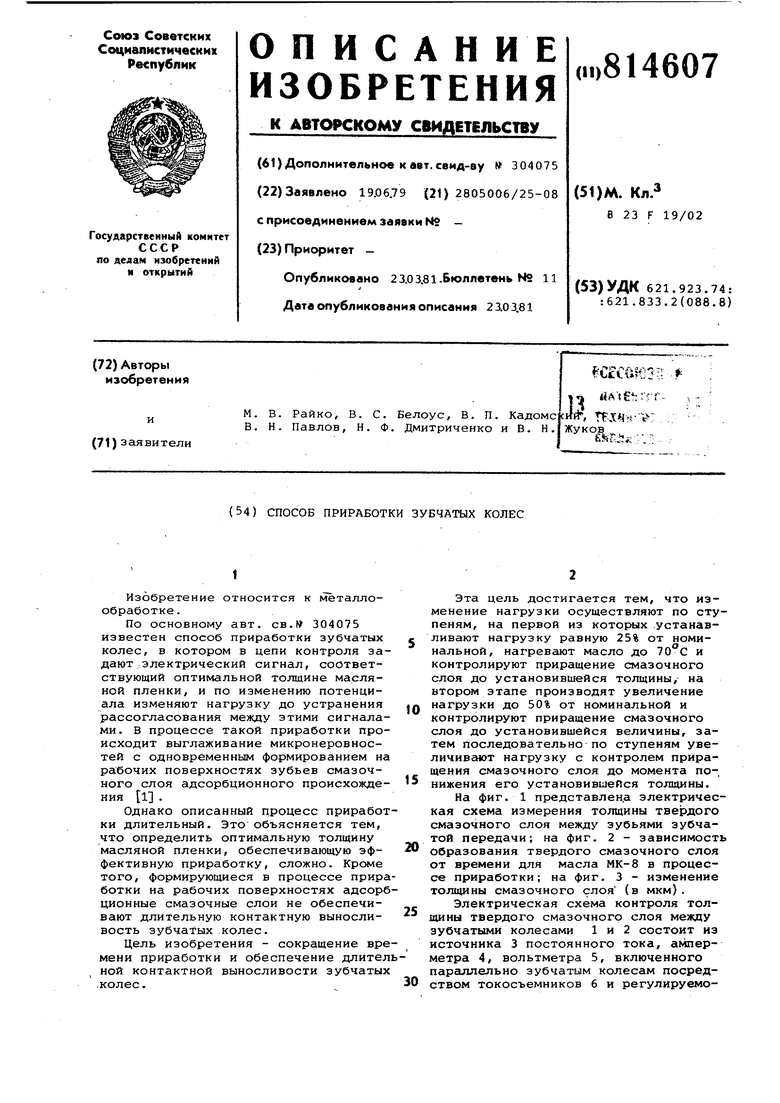

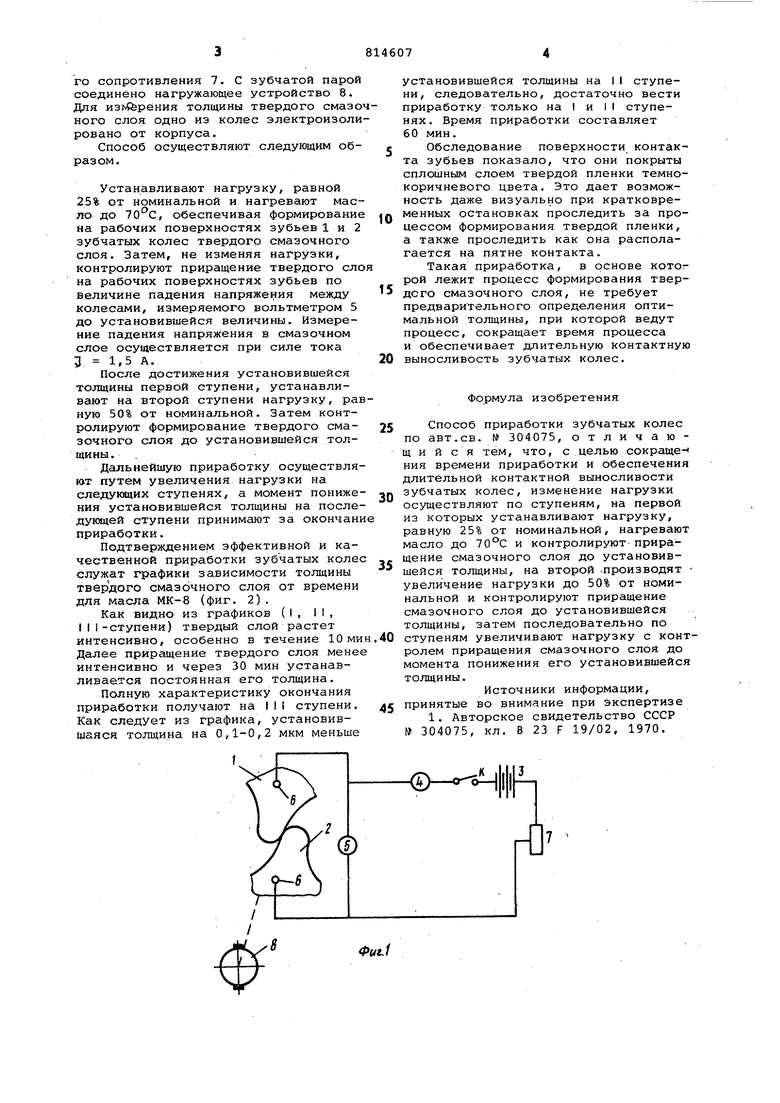

Изобретение относится к металлообработке. По основному авт. св.№ 304075 известен способ приработки зубчатых колес, в котором в цепи контроля задают электрический сигнал, соответствующий оптимальной толщине масляной пленки, и по изменению потенциала изменяют нагрузку до устранения рассогласования между этими сигналами. В процессе такой приработки происходит выглаживание микронеровностей с одновременным формированием на рабочих поверхностях зубьев смазочного слоя адсорбционного происхождения 1 . Однако описанный процесс приработ ки длительный. Это объясняется тем, что определить оптимальную толщину масляной пленки, обеспечивающую эффективную приработку, сложно. Кроме того, формирующиеся в процессе прира ботки на рабочих поверхностях адсо1 б ционные смазочные слои не обеспечивают длительную контактную выносливость зубчатых колес. Цель изобретения - сокращение вре мени приработки и обеспечение длител ной контактной выносливости зубчатых .колес. Эта цель достигается тем, что изменение нагрузки осуществляют по ступеням, на первой из которых .устанавливают нагрузку равную 25% от номинальной, нагревают масло до 70°С и контролируют приращение смазочного слоя до установившейся толщины, на втором этапе производят увеличение нагрузки до 50% от номинальной и контролируют приращение смазочного слоя до установившейся величины, затем последовательно по ступеням увеличивают нагрузку с контролем приращения смазочного слоя до момента по-, нижения его установившейся толщины. На фиг. 1 представлена электрическая схема измерения толщины твердого смазочного слоя между зубьями зубчатой передачи; на фиг. 2 - зависимость образования твердого смазочного слоя от времени для масла МК-8 в процессе приработки; на фиг. 3 - изменение толщины смазочного слоя (в мкм). Электрическая схема контроля толщины твердого смазочного слоя между зубчатыми колесами 1 и 2 состоит из источника 3 постоянного тока, амперметра 4, вольтметра 5, включенного паргиплельно зубчатым колесам посредством токосъемников 6 и регулируемого сопротивления 7. С зубчатой парой соединено нагружающее устройство 8. Для из1 {ёрения толщины твердого смазо ного слоя одно из колес электроизол ровано от корпуса. Способ осуществляют следующим об разом. Устанавливают нагрузку, равной 25% от номинальной и нагревают мас ло до 10°С, обеспечивая формировани на рабочих поверхностях зубьев 1 и 2 зубчатых колес твердого смазочного слоя. Затем, не изменяя нагрузки, контролируют приращение твердого сл на рабочих поверхностях зубьев по величине падения напряжения между колесами, измеряемого вольтметром 5 до установившейся величины. Измерение падения напряжения в смазочном слое осуществляется при силе тока 3 1,5 А. После достижения установившейся толщины первой ступени, устанавливают на второй ступени нагрузку, ра ную 50% от номинальной. Затем контролируют формирование твердого смазочного слоя до установившейся толщины. Дальнейшую приработку осуществля ют путем увеличения нагрузки на следукнцих ступенях, а момент пониже ния установившейся толщины на после дующей ступени принимают за окончан приработки. Подтверждением эффективной и качественной приработки зубчатых коле служат графики зависимости толщины смазочного слоя от времени для масла МК-8 (фиг. 2). Как видно из графиков (I, II, Ill-ступени) твердый слой растет интенсивно, особенно в течение 10 ми Далее приргадение твердого слоя мене интенсивно и через 30 мин устанавливается постоянная его толщина. Полную характеристику окончания приработки получают на IIi ступени. Как следует из графика, установившаяся толщина на 0,1-0,2 мкм меньше установившейся толщины на II ступени, следовательно, достаточно вести приработку только на I и II ступенях. Время приработки составляет 60 мин. Обследование поверхности контакта зубьев показало, что они покрыты сплошным слоем твердой пленки темнокоричневого цвета. Это дает возможность даже визуально при кратковременных остановках проследить за процессом формирования твердой пленки, а также проследить как она располагается на пятне контакта. Такая приработка, в основе котогрой лежит процесс формирования твердого смазочного слоя, не требует предварительного определения оптимальной толщины, при которой ведут процесс, сокращает время процесса и обеспечивает длительную контактную выносливость зубчатых колес. Формула изобретения Способ приработки зубчатых колес по авт.св. № 304075, отличающ и и с я тем, что, с целью сокращен ния времени приработки и обеспечения длительной контактной выносливости зубчатых колес, изменение нагрузки осуществляют по ступеням, на первой из которых устанавливают нагрузку, равную 25% от номинальной, нагревают масло до и контролируют- приращение смазочного слоя до установившейся толщины, на второй -производят увеличение нагрузки до 50% от номинальной и контролируют приращение смазочного слоя до установившейся толщины, затем последовательно по ступеням увеличивают нагрузку с контролем приращения смазочного слоя до момента понижения его установившейся толщины. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 304075, кл. В 23 F 19/02, 1970.

®- I

/l.MHI}

O.S

Н-иимл Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приработки зубчатых колес | 1981 |

|

SU961877A2 |

| Способ приработки зубчатых колес | 1983 |

|

SU1121110A2 |

| Способ приработки зубчатых колес | 1978 |

|

SU718233A2 |

| Способ измерения динамических характеристик червячного зацепления | 1978 |

|

SU697795A1 |

| Способ измерения динамических характеристик зубчатых передач | 1981 |

|

SU970173A1 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДОГО СМАЗОЧНОГО ПОКРЫТИЯ | 1996 |

|

RU2108515C1 |

| СУПЕРФИНИШИРОВАНИЕ КРУПНЫХ ПЛАНЕТАРНЫХ ЗУБЧАТЫХ ПЕРЕДАЧ | 2004 |

|

RU2375621C2 |

| Способ обкатки транспортного двигателя | 1991 |

|

SU1776348A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УСКОРЕННЫХ ИСПЫТАНИЙ ЧЕРВЯЧНЫХ РЕДУКТОРОВ | 2014 |

|

RU2580207C1 |

| РЕМОНТНО-ВОССТАНОВИТЕЛЬНАЯ ДОБАВКА К ЖИДКИМ И ПЛАСТИЧНЫМ СМАЗОЧНЫМ МАТЕРИАЛАМ | 2016 |

|

RU2619933C1 |

115 мпа

25W

fOOMfla

375мла

N«tfW)P

Фиг.

Авторы

Даты

1981-03-23—Публикация

1979-06-19—Подача