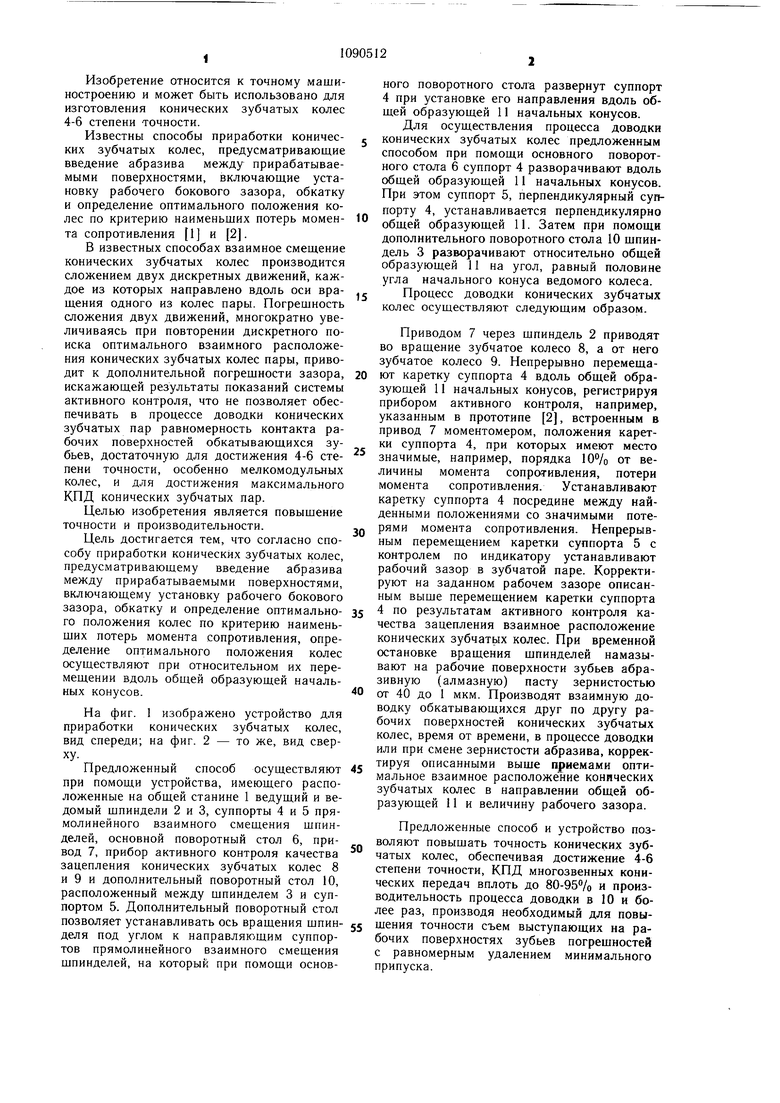

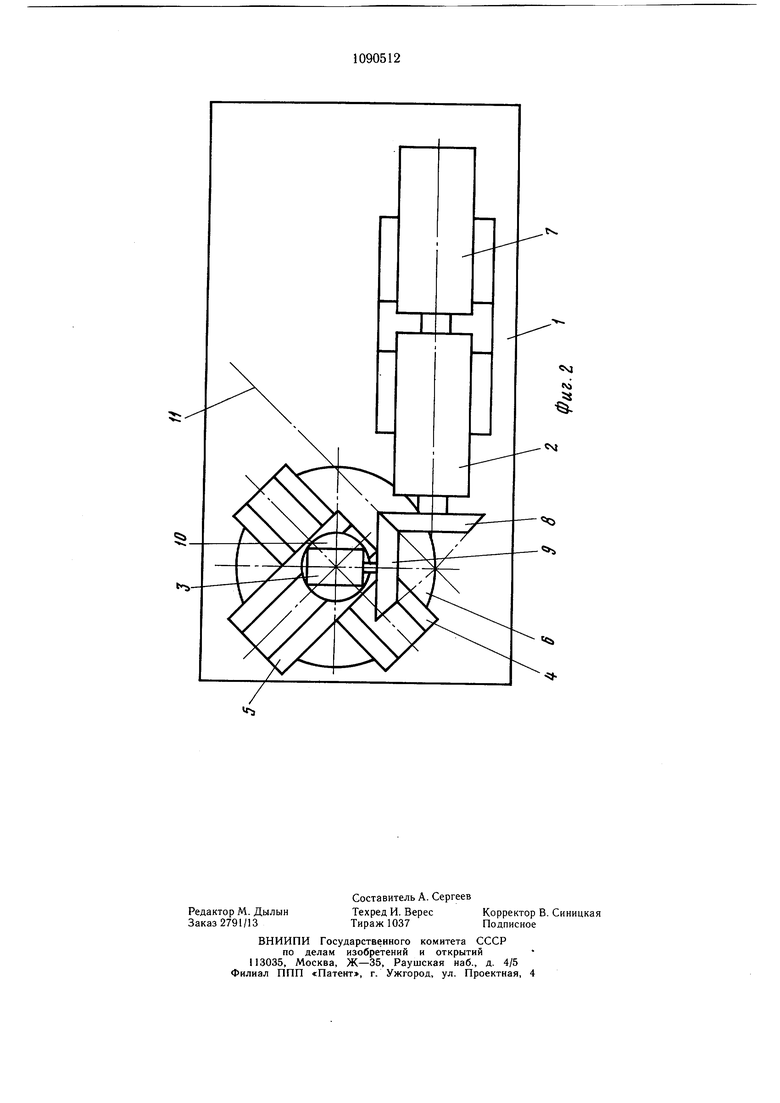

te./ Изобретение относится к точному машиностроению и может быть использовано для изготовления конических зубчатых колес 4-6 степени точности. Известны способы приработки конических зубчатых колес, предусматривающие введение абразива между прирабатываемыми поверхностями, включающие установку рабочего бокового зазора, обкатку и определение оптимального положения колес по критерию наименьших потерь момента сопротивления 1 и 2. В известных способах взаимное смещение конических зубчатых колес производится сложением двух дискретных движений, каждое из которых направлено вдоль оси вращения одного из колес пары. Погрешность сложения двух движений, многократно увеличиваясь при повторении дискретного поиска оптимального взаимного расположения конических зубчатых колес пары, приводит к дополнительной погрешности зазора, искажающей результаты показаний системы активного контроля, что не позволяет обеспечивать в процессе доводки конических зубчатых пар равномерность контакта рабочих поверхностей обкатывающихся зубьев, достаточную для достижения 4-6 степени точности, особенно мелкомодульных колес, и для достижения максимального КПД конических зубчатых пар. Целью изобретения является повышение точности и производительности. Цель достигается тем, что согласно способу приработки конических зубчатых колес, предусматривающему введение абразива между прирабатываемыми поверхностями, включающему установку рабочего бокового зазора, обкатку и определение оптимального положения колес по критерию наименьших потерь момента сопротивления, определение оптимального положения колес осуществляют при относительном их перемещении вдоль общей образующей начальных конусов. На фиг. 1 изображено устройство для приработки конических зубчатых колес, вид спереди; на фиг. 2 - то же, вид сверху. Предложенный способ осуществляют при помощи устройства, имеющего расположенные на общей станине 1 ведущий и ведомый щпиндели 2 и 3, суппорты 4 и 5 прямолинейного взаимного смещения шпинделей, основной поворотный стол 6, привод 7, прибор активного контроля качества зацепления конических зубчатых колес 8 и 9 и дополнительный поворотный стол 10, расположенный между щпинделем 3 и суппортом 5. Дополнительный поворотный стол позволяет устанавливать ось вращения шпинделя под углом к направляющим суппортов прямолинейного взаимного смещения щпинделей, на который при помощи основного поворотного стола развернут суппорт 4 при установке его направления вдоль общей образующей 11 начальных конусов. Для осуществления процесса доводки конических зубчатых колес предложенным способом при помощи основного поворотного стола 6 суппорт 4 разворачивают вдоль общей образующей 11 начальных конусов. При этом суппорт 5, перпендикулярный суппорту 4, устанавливается перпендикулярно общей образующей 11. Затем при помощи дополнительного поворотного стола 10 шпиндель 3 разворачивают относительно общей образующей 11 на угол, равный половине угла начального конуса ведомого колеса. Процесс доводки конических зубчатых колес осуществляют следующим образом. Приводом 7 через шпиндель 2 приводят во вращение зубчатое колесо 8, а от него зубчатое колесо 9. Непрерывно перемещают каретку суппорта 4 вдоль общей образующей 11 начальных конусов, регистрируя прибором активного контроля, например, указанным в прототипе 2, встроенным в привод 7 моментомером, положения каретки суппорта 4, при которых имеют место значимые, например, порядка 10% от величины момента сопротивления, потери момента сопротивления. Устанавливают каретку суппорта 4 посредине между найденными положениями со значимыми потерями момента сопротивления. Непрерывным перемещением каретки суппорта 5 с контролем по индикатору устанавливают рабочий зазор в зубчатой паре. Корректируют на заданном рабочем зазоре описанным выще перемещением каретки суппорта 4 по результатам активного контроля качества зацепления взаимное расположение конических зубчать1х колес. При временной остановке вращения щпинделей намазывают на рабочие поверхности зубьев абразивную (алмазную) пасту зернистостью от 40 до I мкм. Производят взаимную доводку обкатывающихся друг по другу рабочих поверхностей конических зубчатых колес, время от времени, в процессе доводки или при смене зернистости абразива, корректируя описанными выше приемами оптимальное взаимное расположение конических зубчатых колес в направлении общей образующей 11 и величину рабочего зазора. Предложенные способ и устройство позволяют повыщать точность конических зубчатых колес, обеспечивая достижение 4-6 степени точности, КПД многозвенных конических передач вплоть до 80-95 /о и производительность процесса доводки в 10 и более раз, производя необходимый для повышения точности съем выступающих на рабочих поверхностях зубьев погрешностей с равномерным удалением минимального припуска.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приработки зубчатых колёс конической передачи внутреннего зацепления | 2018 |

|

RU2694942C1 |

| Стан для прокатки зубчатых профилей | 1986 |

|

SU1400743A1 |

| Станок для обработки блочных зубчатых колес | 1984 |

|

SU1284743A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1966 |

|

SU188820A1 |

| Способ сборки конических зубчатых передач | 1981 |

|

SU1002111A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Стенд для слесарно-доводочных работ | 1989 |

|

SU1660804A1 |

| Устройство для контроля кинематической погрешности зубчатых колес | 1976 |

|

SU729435A1 |

| Способ электрохимико-механической приработки коренных шеек коленчатого вала | 2018 |

|

RU2690133C1 |

СПОСОБ ПРИРАБОТКИ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС, предусматриваюш,ий введение абразива между прирабатываемыми поверхностями, включаюш,ий установку рабочего бокового зазора, обкатку и определение оптимального положения колес по критерию наименьших потерь момента сопротивления, отличающийся тем, что, с целью повышения точности и производительности, определение оптимального положения колес осушествляют при относительном их перемещения вдоль обшей образуюшей начальных конусов. / / (Х О ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Хлебалин Н | |||

| Ф., Кондюрин В | |||

| А | |||

| Технологические процессы и оборудование для обработки конических зубчатых колес | |||

| М., «Машиностроение, 1972, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ активного контроля процесса доводки шестерен | 1974 |

|

SU510359A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-05-07—Публикация

1978-08-14—Подача