Изобретение относится к машино- строеншо, в частности к способам обработки зубчатых колес.

Цель изобретения - расширение технологических возможностей путем приработки зубчатых передач, у которых шаг ведущих зубчатых колес больше шага ведомых.

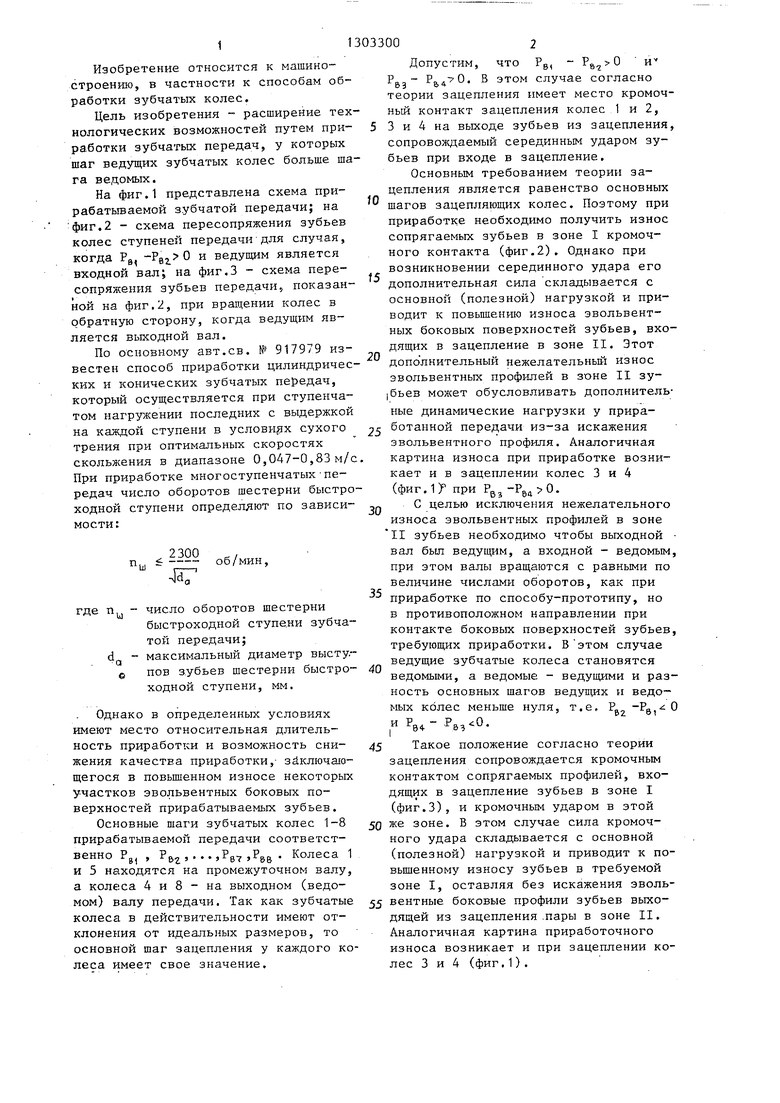

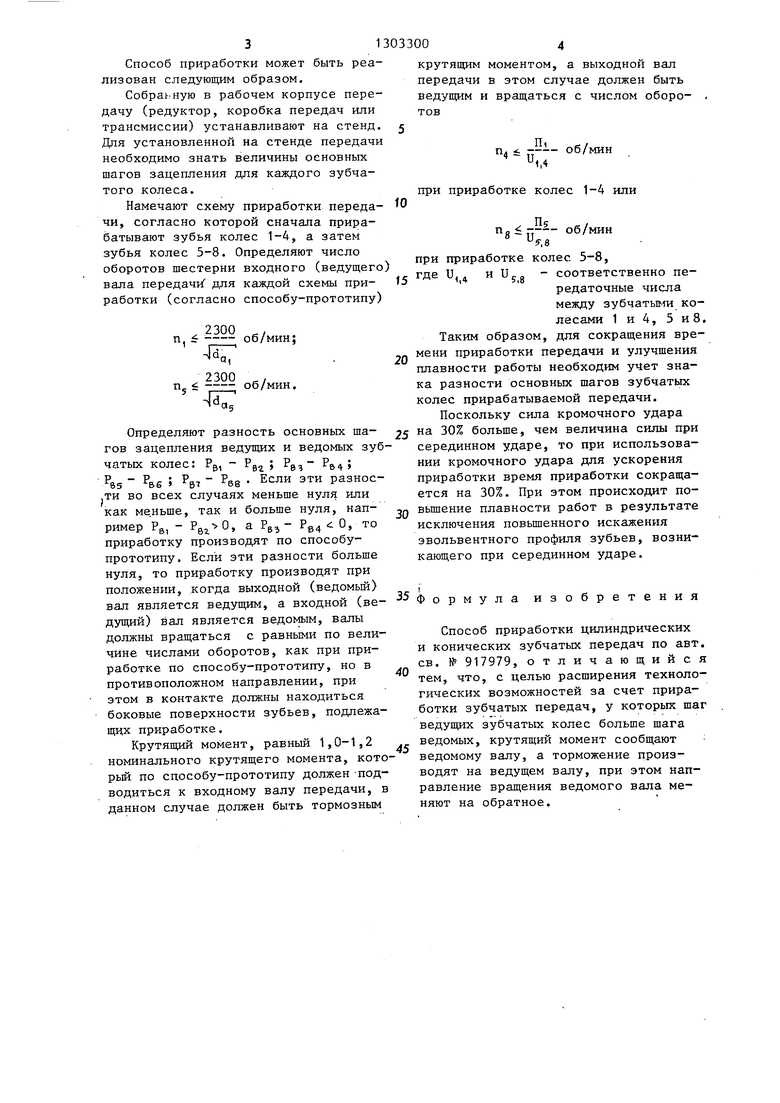

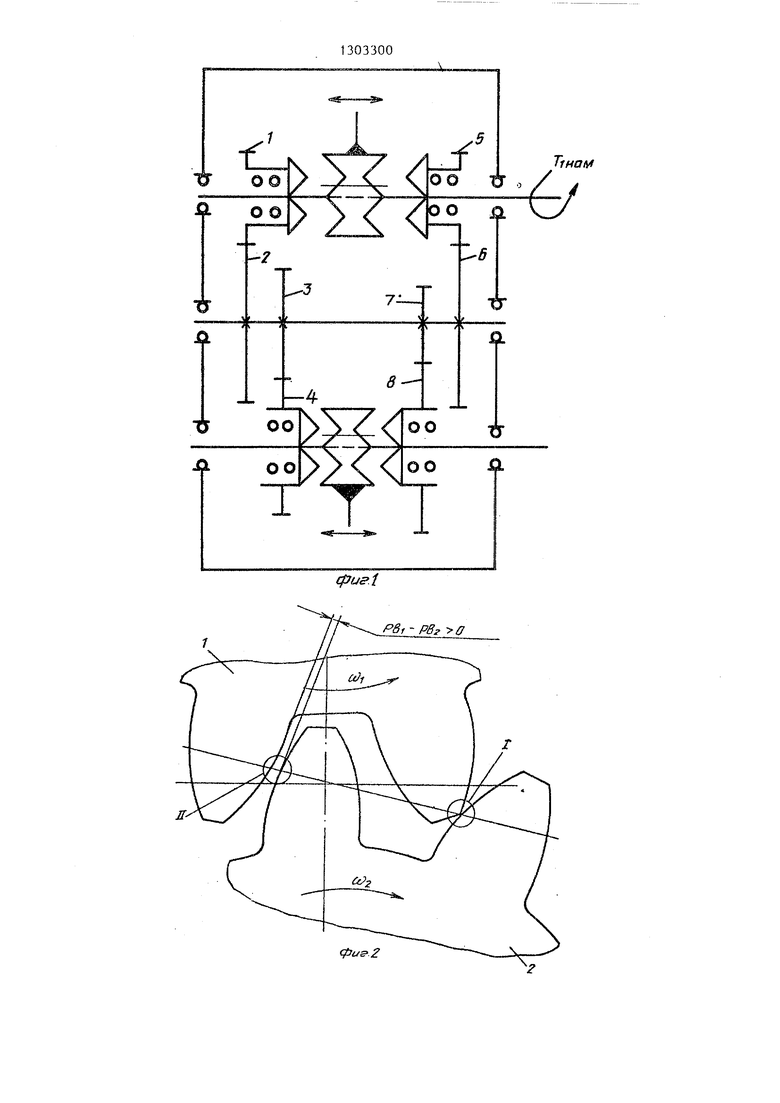

На фиг.1 представлена схема прирабатываемой зубчатой передачи; на фиг.2 - схема пересопряжения зубьев колес ступеней передачи для случая, когда РВ, -Рвг. О и ведущим является входной вал; на фиг.З - схема пересопряжения зубьев передачи, показанной на фиг.2, при вращении колес в обратную сторону, когда ведущим является выходной вал.

По основному авт.св. № 917979 известен способ приработки цилиндрических и конических зубчатых передач, который осуществляется при ступенчатом нагрз ении последних с выдержкой на каждой ступени в условиях сухого трения при оптимальных скоростях скольжения в диапазоне 0,047-0,83 м/с При приработке многоступенчатых-передач число оборотов шестерни быстроходной ступени определяют по зависимости :

.2300 g/ п da - о

число оборотов шестерни быстроходной ступени зубчатой передачи;

максимальный диаметр выступов зубьев шестерни быстроходной ступени, мм.

Однако в определенных условиях имеют место относительная длительность приработки и возможность снижения качества приработки,- зйключаю- щегося в повьш1енном износе некоторых участков эвольвентных боковых поверхностей прирабатываемых зубьев.

Основные шаги зубчатых колес 1-8 прирабатываемой передачи соответственно Р , Р , . .. ,Pg7 jPge Колеса 1 и 5 находятся на промежуточном валу, а колеса 4 и 8 - на выходном (ведомом) валу передачи. Так как зубчатые колеса в действительности имеют отклонения от идеальных размеров, то основной шаг зацепления у каждого колеса имеет свое значение.

5

0

5

0

5

0

Допустим, что Р

В(

РВЗР Г О.

- Рв.0

и

В этом случае согласно теории зацепления имеет место кромочный контакт зацепления колес 1 и 2, 3 и 4 на выходе зубьев из зацепления, сопровождаемый серединньЕМ ударом зубьев при входе в зацепление.

Основным требованием теории зацепления является равенство основных шагов зацепляющих колес. Поэтому при приработке необходимо получить износ сопрягаемых зубьев в зоне I кромочного контакта (фиг.2). Однако при возникновении серединного удара его дополнительная сила складывается с основной (полезной) нагрузкой и приводит к повышению износа эвольвент- ных боковых поверхностей зубьев, входящих в зацепление в зоне II. Этот допо лнительный нежелательньш износ эвольвентных профилей в зоне II зу- |бьев может обусловливать дополнительные динамические нагрузки у приработанной передачи из-за искажения звольвентного профиля. Аналогичная картина износа при приработке возникает и в зацеплении колес 3 и 4 (фиг.1 при Pgj .

С целью исключения нежелательного износа звольвентных профилей в зоне II зубьев необходимо чтобы выходной вал был ведущим, а входной - ведомым, при этом валы вращаются с равными по величине числггми оборотов, как при приработке по способу-прототипу, но в противоположном направлении при контакте боковых поверхностей зубьев, требующих приработки. В этом случае ведущие зубчатые колеса становятся ведомыми, а ведомые - ведущими и разность основных шагов ведущих и ведомых колес меньше нуля, т.е. и

I

РВ.Р,,0.

Р..-Рб,-0

45 Такое положение согласно теории зацепления сопровождается кромочным контактом сопрягаемых профилей, входящих в зацепление зубьев в зоне I (фиг.З), и кромочным ударом в этой

50 же зоне. В этом случае сила кромочного удара складывается с основной (полезной) нагрузкой и приводит к по- вьш енному износу зубьев в требуемой зоне I, оставляя без искажения эволь55 вентные боковые профили зубьев выходящей из зацепления .пары в зоне II. Аналогичная картина приработочного износа возникает и при зацеплении колес 3 и 4 (фиг.1).

Способ приработки может быть реализован следующим образом.

Собраьную в рабочем корпусе передачу (редуктор, коробка передач или трансмиссии) устанавливают на стенд. Для установленной на стенде передачи необходимо знать величины основных шагов зацепления для каждого зубчатого колеса.

Намечают схему приработки передачи, согласно которой сначала прирабатывают зубья колес 1-4, а затем зубья колес 5-8. Определяют число оборотов шестерни входного (ведущего вала передачи для каждой схемы приработки (согласно способу-прототипу)

2300 . п т, об/мин;

2300

об/мин.

Определяют разность основных шагов зацепления ведущих и ведомых зучатых колес: Р, - РВ ; РВ,- ъ 65 вб ; РВТ В8 Если эти разнос .ти во всех случаях меньше нуля или как ме.ньше, так и больше нуля, нап то

РВЗ- .

ример РВ, - , а приработку производят по способу- прототипу. Если эти разности больше нуля, то приработку производят при положении, когда выходной (ведомый) вал является ведущим, а входной (ве дущий) вал является ведомым, валы должны вращаться с равными по величине числами оборотов, как при приработке по способу-прототипу, но в противоположном направлении, при этом в контакте должны находиться боковые поверхности зубьев, подлежащих приработке.

Крутящий момент, равный 1,0-1,2 номинального крутящего момента, кот рьй по способу-прототипу должен -под

водиться к входному валу передачи, в данном случае должен быть тормозным

крутящим моментом, а выходной вал передачи в этом случае должен быть ведущим и вращаться с числом оборотов

П,

п об/мин

1Л

приработке колес 1-4 или П;

Пд об/МИН

У.в приработке колес. 5-8,

5

0

0

где и.

и и

5,8

; Ф

- соответственно передаточные числа между зубчатыьга колесами 1 и 4, 5 и 8. Таким образом, для сокращения времени приработки передачи и улучшения плавности работы необходим учет знака разности основных шагов зубчатых колес прирабатываемой передачи.

Поскольку сила кромочного удара 5 на 30% больше, чем величина силы при серединном ударе, то при использовании кромочного удара для ускорения приработки время приработки сокращается на 30%. При этом происходит по- вьш1ение плавности работ в результате исключения повьш1енного искажения эвольвентного профиля зубьев, возникающего при серединном ударе.

ормула изобретения

; Ф

0

5

Способ приработки цилиндрических и конических зубчатых передач по авт. св. № 917979, отличающийся тем, что, с целью расширения технологических возможностей за счет приработки зубчатых передач, у которых щаг ведущих зубчатых колес больше шага ведомых, крутящий момент сообщают ведомому валу, а торможение производят на ведущем валу, при этом направление вращения ведомого вала меняют на обратное.

Тгнам

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗУБЧАТОЕ КОЛЕСО СМЕШАННОГО ИЛИ ЭВОЛЬВЕНТНОГО ЗАЦЕПЛЕНИЯ | 2005 |

|

RU2318150C2 |

| Способ приработки цилиндрических и конических зубчатых передач | 1979 |

|

SU917979A1 |

| Зубчатая передача смешанного или эвольвентного зацепления | 1989 |

|

SU1710893A1 |

| ЭВОЛЬВЕНТНАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 1999 |

|

RU2145015C1 |

| Прямозубая коническая зубчатая передача | 1980 |

|

SU868193A1 |

| ЦИЛИНДРИЧЕСКАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 2001 |

|

RU2199046C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОТИВОЗАДИРНОЙ СТОЙКОСТИ ЗУБЬЕВ ЭВОЛЬВЕНТНОЙ ЦИЛИНДРИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ | 2007 |

|

RU2334210C1 |

| Зубчатая передача точечного зацепления | 1990 |

|

SU1716226A1 |

| ВОЛНОВАЯ ПЕРЕДАЧА ДИСКРЕТНОГО ДВИЖЕНИЯ | 2015 |

|

RU2588560C1 |

| Зубчатая передача смешанного зацепления силового редуктора | 2022 |

|

RU2793981C1 |

Изобретение относится к области машиностроения, в частности к обработке зубчатых колес. Цель изобре- сгения - расширение технологических возможностей за счет приработки зубчатых передач, у которых шаг ведущих колес больше шага ведомых. Приработку цилиндрических и конических зубчатых передач осуществляют при ступенчатом нагружении с вьщержкой на каждой ступени в условиях сухого трения при оптимальных скоростях скольжения. Б передачах, для которых разность основных шагов.зацепления ве- и ведомых зубчатых колес ступеней больше нуля, приработку необходимых боковых поверхностей зубьев производят при положении, когда выходной вал передачи является ведущим, а входной - ведомым, при этом валы должны вращаться с разными по величине числами оборотов, но в противоположном направлении, что обеспечивает контакт боковых ловерхностей зубьев, подлежащих обработке. 3 ил. i (Л С W о со оо о о Го

CfJUffi

cf3uff2

Рв,- РВг O

PBt-

(fJuff.3

Редактор A.Orap

Составитель И.Кузнецова Техред М.Ходанич

Заказ 125СГ/1Э Тираж 976Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

Корректор М..Демчик

| Марков Н.Н., Гуцин В.Г | |||

| Влияние погрешности шага зацепления на плавность работы прямозубой цилиндрической передачи | |||

| - Вестник машиностроения, 1983, № 1, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Способ приработки цилиндрических и конических зубчатых передач | 1979 |

|

SU917979A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-04-15—Публикация

1985-06-05—Подача