Изобретение относится к специальной электрометаллургии и может быть использовано при переплавах медных сплавов для выплавки крупногабаритных слитков с целью последующего изготовления кристаллизаторов и других крупногабаритных изделий.

В настоящее время одной из распространенных технологий переплава отработавших ресурс деталей металлургического оборудования, в частности расходуемого электрода из меди, является электрошлаковый переплав, обеспечивающий рафинирование металла от неметаллических включений и получение качественного слитка с максимальным выходом годного. Эффективность электрошлакового переплава в большей степени зависит от свойств используемого флюса, определяемых его составом. На сегодняшний день разработано большое количество флюсов на базе фторида кальция. Эти флюсы характеризуются высокой рафинирующей способностью и обладают комплексом физических и физико-химических свойств, обеспечивающих устойчивый режим переплава. Однако переплав в изложницы больших диаметров представляет собой достаточно сложную технологическую проблему, поскольку при увеличении диаметра слитка температура шлаковой ванны около стенок кристаллизатора ниже, чем в центре, и, в результате разницы температур плавления меди и флюса, на поверхности слитка образуются дефекты. Это существенно снижает качество слитка и требует дополнительной обработки заготовок. Поэтому правильный выбор состава флюса является важнейшим фактором для обеспечения стабильности процесса переплава и рафинирования металла при переплавах крупнотоннажных электродов из меди в изложницы больших диаметров.

Известен флюс для электрошлакового переплава металлов, содержащий криолит, фтористый кальций, фтористый натрий и окись алюминия при следующем соотношении компонентов, масс. %:

Криолит 30-65

Фтористый натрий 10-22

Окись алюминия 5-25

Фтористый кальций - остальное

(см. а.с. СССР №558540, кл. С22В 9/18).

Недостатком известного флюса является то, что в процессе переплава в результате реакции криолита с кислородом металла происходит накопление оксида алюминия во флюсе и увеличение его вязкости, что снижает рафинирующие свойства.

Известен флюс для электрошлакового переплава, компоненты которого взяты в следующем соотношении, масс. %:

фторид кальция - 30-50

оксид кальция - 12-18

оксид алюминия - 12-18

оксид магния - 3-7

оксид кремния - 5-9

оксид титана - 3-7

оксид хрома - 3-5

бура - 6-12.

(см. а.с. СССР №1765191, кл. С21С 5/54).

Флюс такого состава обладает хорошей рафинирующей способностью, но из-за относительно высокой температуры плавления он не может использоваться при переплавах меди и медных сплавов.

Наиболее близким по технической сущности к заявляемому флюсу, является флюс для электрошлакового переплава металлов, содержащий криолит, фтористый кальций, фтористый натрий при следующем соотношении компонентов, масс. %:

Криолит 50-85

Фтористый натрий 20-5

Фтористый кальций - остальное

(см. А.С. СССР №403757, С22В 9/18) - прототип.

Недостатком прототипа является низкое качество слитка, получаемого электрошлаковым переплавом отходов меди и ее сплавов в изложницы больших диаметров, из-за повышенного содержания неметаллических включений в донной части слитка, что приводит к увеличению обрези слитка и снижению выхода годного.

Задачей, на решение которой направлено данное изобретение, является разработка состава флюса, позволяющего улучшить качество слитков из медных сплавов при увеличении выхода годного.

Техническими результатами, достигаемыми при осуществлении изобретения, являются снижение содержания примесей в выплавляемом слитке, ограничение зашлакованности поверхности слитка, а также упрощение отделения шлаковой шапки и корки с поверхности слитка.

Указанный технический результат достигается тем, что флюс для получения крупногабаритных слитков из медных сплавов электрошлаковым переплавом содержащий фторид кальция и криолит, согласно изобретению дополнительно содержит оксид магния и оксид кремния при следующем содержании компонентов, масс. %:

Криолит 20-30;

Оксид магния 10-15;

Оксид кремния 5-10;

Фторид кальция - остальное.

Основным технологическим компонентом флюса, обеспечивающим оптимальный электрический режим процесса переплава, является фтористый кальций. Так как температура плавления фтористого кальция составляет 1400°С, а температура меди составляет 1083°С, введение в состав криолита в заявленных пределах позволяет снизить температуру плавления флюса ниже температуры плавления меди примерно на 100°С, что облегчает разведение ванны при старте на твердом флюсе и позволяет избежать зашлакованности металла в нижней части слитка. Содержание криолита менее 20% увеличивает вязкость флюса, в результате чего на поверхности слитка образуются гофры, шлаковины, а в переплавляемом металле сохраняется значительное количество неметаллических включений. Содержание криолита более 30% нецелесообразно, так как он обладает очень высокой раскислительной способностью по схеме 2NaAlF3+3МеО=6NaF+Аl2O3+3Ме. Происходит активное накопление оксида алюминия во флюсе, который повышает вязкость флюса и затрудняет удаление неметаллических включений.

Основа флюса - фтористый кальций - обладает невысокими значениями поверхностного натяжения. Введение в состав флюса оксида магния в количестве 10-15% повышает межфазное натяжение на границе шлак-металл. При содержании оксида магния менее 10% наблюдаются вплавления шлака в поверхность при переплаве слитков большого сечения, что ведет к снижению выхода годного при механической обработке слитка. Увеличение заявленного диапазона создает неустойчивый режим переплава из-за повышения температуры плавления флюса, вызывающего дефекты слитка, а также приводит к повышенному содержанию магния в металле слитка, что в дальнейшем негативно влияет на характеристики его электропроводности.

Содержание оксида кремния в составе флюса в заявленных пределах 5-10% позволяет медленно повышать вязкость флюса при охлаждении, что способствует легкому отделению шлаковой шапки и шлаковой корки с поверхности слитка после охлаждения. Введение оксида кремния менее 5% приводит к увеличению электропроводности расплава, что затрудняет проведение процесса электрошлакового переплава и ухудшает качество поверхности слитка. Введение в состав флюса оксида кремния более 10% ведет к накоплению кремния в слитке, что приводит к несоответствиям тепло- и электропроводности выплавляемого металла.

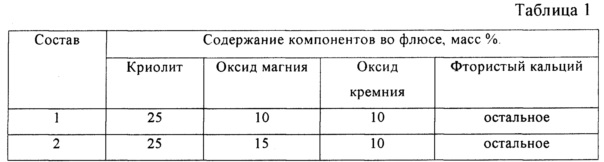

Для обоснования преимущества заявляемого флюса были проведены опытные плавки медных слитков из 100% отходов бронзы марки БрХ08Т и меди по схеме: индукционный переплав (заливка электрода) + электрошлаковый переплав электрода. Переплавляли электрод диаметром 650 мм в изложницу диаметром 770 мм. Составы заявляемого флюса приведены в таблице 1. Переплав осуществляли при напряжении 35-38 В и величине тока 25 А. Слитки выплавляли массой свыше 4 тонн. В процессе электрошлакового переплава контролировали устойчивость процесса и скорость переплава. С использованием заявляемого флюса сократилось общее время плавки, зашлакованность донной части слитка, подлежащая удалению, в среднем составляет 80 мм, шлаковая шапка и шлаковая корка без усилий отделяются от слитка, что снижает физические затраты плавильщика на чистку слитка. Благодаря улучшению качества поверхности слитков выход годного на слитках после механической обработки в среднем увеличился на 2,5%. Из полученных слитков с использованием обработки давлением изготовлен крупногабаритный плавильно-литейный инструмент.

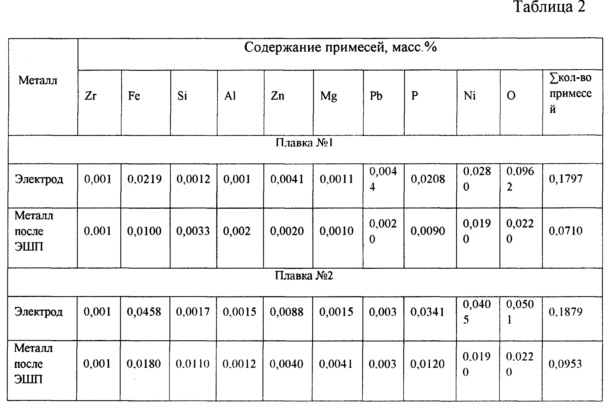

Эффективность воздействия флюса на содержания примесей оценивали по результатам химического анализа состава слитков, отлитых с применением заявляемого флюса, приведены в таблице 2.

Как следует из представленных в таблице 2 результатов, использование заявляемого флюса способствует повышению чистоты сплава в части содержания примесей.

Таким образом, применение предлагаемого состава флюса способствует получению крупногабаритных слитков с высоким качеством поверхности, при этом за счет снижения общей зашлакованности поверхности слитка увеличивается выход годного при механической обработке слитков для дальнейшей деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА ЦВЕТНЫХ МЕТАЛЛОВ | 2003 |

|

RU2240364C2 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА ЦВЕТНЫХ МЕТАЛЛОВ | 2002 |

|

RU2230807C1 |

| Флюс для электрошлакового переплава | 1989 |

|

SU1765191A1 |

| Флюс | 1973 |

|

SU558540A1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1980 |

|

SU1026443A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ ТИТАНСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭШП | 2009 |

|

RU2399685C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1998 |

|

RU2148089C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СПЛОШНЫХ И ПОЛЫХ СЛИТКОВ ИЗ БОРСОДЕРЖАЩИХ СТАЛЕЙ | 2017 |

|

RU2656910C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2015 |

|

RU2605019C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ, СТАБИЛИЗИРОВАННОЙ ТИТАНОМ | 1991 |

|

RU2026386C1 |

Изобретение относится к специальной электрометаллургии и может быть использовано при переплаве медных сплавов для выплавки крупногабаритных слитков для последующего изготовления кристаллизаторов и других крупногабаритных изделий. Флюс содержит, мас. %: криолит 20-30, оксид магния 10-15, оксид кремния 5-10, фторид кальция остальное. Изобретение способствует получению крупногабаритных слитков с высоким качеством поверхности и увеличением выход годного. 2 табл.

Флюс для получения крупногабаритных слитков из медных сплавов электрошлаковым переплавом, содержащий фтористый кальций и криолит, отличающийся тем, что он дополнительно содержит оксид магния и оксид кремния при следующем содержании компонентов, мас.%:

| Флюс | 1971 |

|

SU403757A1 |

| Флюс для электрошлакового переплава | 1989 |

|

SU1765191A1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА ЦВЕТНЫХ МЕТАЛЛОВ | 2003 |

|

RU2240364C2 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| US 4161398 A, 17.07.1979. | |||

Авторы

Даты

2019-07-19—Публикация

2018-09-24—Подача