Объектом изобретения является устройство изготовления многоэлементных стержней в табачной промышленности.

Данное изобретение относится к устройству изготовления многосегментных стержней в табачной промышленности, в котором стержнеобразные элементы передаются между конвейерами, вдоль которых в направлении продольной оси перемещаются по существу цилиндрические элементы, из которых изготавливаются многосегментные стержни. В данном документе термин «стержнеобразные элементы» следует понимать как табачные сегменты, табачные стержни, сегменты фильтров, стержни фильтров, выполненные из одного вида материала, многоэлементные стержни фильтров, содержащие сегменты фильтров, стержни, содержащие элементы, изменяющие аромат изделия или обеспечивающие такой аромат, многоэлементные стержни фильтров, содержащие сегменты фильтров и элементы, изменяющие фильтрующие свойства используемых материалов фильтров, многоэлементные стержни, содержащие как сегменты с фильтром, так и без фильтра, многосегментные изделия с пониженным содержанием табака, а также сигареты с односегментным или многосегментным приклеенным наконечником фильтра. При этом стержнеобразные элементы могут быть цилиндрическими, могут отклоняться от цилиндрической формы, а также могут иметь надрезы или полости как на передней, так и на периферийной поверхности.

В табачной промышленности принято объединять стержнеобразные элементы в непрерывные цепочки из чередующихся различающихся элементов или одинаковых элементов, причем многоэлементные стержни изготавливают из таких цепочек. Они могут включать в себя элементы без фильтра и с фильтром с различными фильтрующими свойствами или размещенные поочередно элементы без фильтра, с фильтром и табачные стержни. Непрерывные цепочки элементов оборачиваются полосой оберточного материала, например бумажной оберткой, с образованием непрерывного стержня, и подвергаются дальнейшей обработке, где в первую очередь они разрезаются на вышеупомянутые стержни с повторяемой последовательностью компонентов.

В табачной промышленности у части производителей существует потребность в объединении стержнеобразных элементов без зазоров между элементами или с точно определенными зазорами.

Большая и крайне значительная проблема при объединении элементов без зазоров заключается в том, чтобы соответствовать ожиданию, что стержнеобразные элементы, обычно размещенные один за другим, должны быть сдвинуты вместе повторяемым образом. Повторяемая подача понимается как размещение элементов так, чтобы исключить влияние случайных факторов на конечное положение элементов в цепочке элементов. К нежелательным последствиям, которые могут быть вызваны случайными факторами, относится случайное образование зазоров между элементами или чрезмерное сжатие элементов и, как следствие, деформация элементов, что влияет на качество готовой продукции.

Цепочки стержнеобразных элементов, объединенные и перемещаемые в направлении продольной оси, часто передаются между устройствами передачи стержнеобразных элементов. Устройства передачи стержнеобразных элементов известны из уровня техники. Например, из документа ЕР 1763306 В1 известно устройство передачи отдельных стержнеобразных элементов или групп стержнеобразных элементов, в данном случае сегментов фильтров. Из созданной цепочки элементов формируется непрерывный стержень, который разрезается на отдельные стержни. Во время передачи элементов зазоры, необходимые для корректной передачи стержнеобразных элементов между последовательными вращательными элементами в виде колес, снабженных выступами по окружности, поддерживаются между отдельными группами элементов, где группы стержнеобразных элементов или отдельные стержнеобразные элементы помещаются в выемки между выступами. Для формирования цепочки стержнеобразных элементов без зазоров на формирующей ленте за устройством передачи лента передачи движется со скоростью, которая меньше окружной скорости последнего вращательного элемента устройства передачи. В процессе передачи стержнеобразных элементов на ленту создается трение между элементами и бумажной оберткой (по существу оберточным материалом), размещенной на формирующей ленте. В результате, стержнеобразные элементы располагаются на бумажной обертке не повторяющимся образом, могут быть чрезмерно сжаты, или между ними случайно могут возникать зазоры. Скорость ленты передачи меньше, чем окружная скорость последнего вращательного элемента, поэтому элементы, доставленные последним из передающих колес, придвигаются к ранее доставленным элементам. Элементы передаются вдоль бумажной обертки, перемещающейся со скоростью ленты. Клей, который обычно наносят на бумажную обертку, может затруднить перемещение элементов, и он может накапливаться между элементами. Элементы, размещенные на бумажной обертке, имеют собственную бумажную обертку, при этом случается, что бумажная обертка передаваемых элементов приклеивается неправильно, что может повлиять на правильность конечного положения передаваемой группы и повторяемость местоположения соседних элементов из последовательных групп относительно друг друга. Устройство, показанное в упомянутом выше документе ЕР 1763306 В1, поддерживает постоянные расстояния между соседними стержнеобразными элементами или группами стержнеобразных элементов на всем пути перемещения стержнеобразных элементов. Стержнеобразные элементы придвигаются друг к другу только тогда, когда элементы размещаются на бумажной обертке на формирующей ленте. В упомянутом документе не раскрыт способ приближения соседних элементов или групп элементов друг к другу во время передачи для того, чтобы уменьшить смещение элементов относительно бумажной обертки, по существу относительно оберточного материала.

Техническая проблема, на решение которой направлено настоящее изобретение, состоит в разработке усовершенствованного устройства передачи стержнеобразных элементов между устройствами перемещения машины для производства, причем такое устройство позволяет постепенно сокращать расстояния между стержнеобразными элементами или группами элементов, что позволяет более плавно доставлять стержнеобразные элементы к выходу устройства передачи, кроме того, расположение соседних групп стержнеобразных элементов или отдельных стержнеобразных элементов уменьшает необходимость в перемещении стержнеобразных элементов относительно оберточного материала. Кроме того, колеса передачи снабжены выступами, которые гарантируют, что передача стержнеобразных элементов или групп элементов между последовательными колесами устройства передачи будет осуществляться аккуратно, чтобы предотвратить повреждение стержнеобразных элементов в процессе передачи.

Объектом изобретения является устройство изготовления многоэлементных стержней в табачной промышленности, содержащее устройство подачи, выполненное с возможностью подачи стержнеобразных элементов, устройство передачи, выполненное с возможностью передачи стержнеобразных элементов или групп стержнеобразных элементов от устройства подачи стержнеобразных элементов в формирующее устройство, содержащее первый вращательный элемент, снабженный первыми выступами, имеющими первую толщину и неподвижными относительно первого вращательного элемента, и выемками между первыми выступами, второй вращательный элемент, снабженный вторыми выступами, имеющими вторую толщину и неподвижными относительно второго вращательного элемента, и выемками между вторыми выемками, третий вращательный элемент, снабженный третьими выступами, имеющими третью толщину и неподвижными относительно третьего вращательного элемента, и выемками между третьими выступами, выполненными с возможностью передачи стержнеобразных элементов. Выемки между выступами выполнены с возможностью приема и передачи отдельных стержнеобразных элементов или групп стержнеобразных элементов. Первый вращательный элемент, второй вращательный элемент и третий вращательный элемент расположены и выполнены для направления стержнеобразных элементов последовательно через первый вращательный элемент, второй вращательный элемент и третий вращательный элемент. Данное устройство дополнительно содержит формирующее устройство, выполненное с возможностью формирования непрерывного многоэлементного стержня, и режущее устройство, выполненное с возможностью разрезания непрерывного многоэлементного стержня на отдельные многоэлементные стержни. Устройство согласно изобретению отличается тем, что третья толщина третьих выступов меньше первой толщины первых выступов.

Предпочтительно, устройство согласно изобретению отличается тем, что третья толщина третьих выступов меньше второй толщины вторых выступов.

Предпочтительно, устройство согласно изобретению отличается тем, что вторая толщина вторых выступов меньше первой толщины первых выступов.

Предпочтительно, устройство согласно изобретению отличается тем, что концы третьих выступов имеют толщину меньше третьей толщины основания третьих выступов.

Предпочтительно, устройство согласно изобретению отличается тем, что концы вторых выступов имеют толщину меньше второй толщины основания вторых выступов.

Предпочтительно, устройство согласно изобретению отличается тем, что концы первых выступов имеют толщину меньше первой толщины основания первых выступов.

Предпочтительно, устройство согласно изобретению отличается тем, что толщина третьих выступов составляет менее двух третей от толщины первых выступов.

Предпочтительно, устройство согласно изобретению отличается тем, что диаметр третьего вращательного элемента меньше диаметра первого вращательного элемента.

Предпочтительно, устройство согласно изобретению отличается тем, что диаметр третьего вращательного элемента меньше диаметра второго вращательного элемента.

Предпочтительно, устройство согласно изобретению отличается тем, что диаметр второго вращательного элемента меньше диаметра первого вращательного элемента.

Объектом изобретения также является устройство изготовления многоэлементных стержней в табачной промышленности, содержащее устройство подачи, выполненное с возможностью подачи стержнеобразных элементов, устройство передачи, выполненное с возможностью передачи стержнеобразных элементов или групп стержнеобразных элементов из устройства подачи стержнеобразных элементов в формирующее устройство, содержащее первый вращательный элемент, снабженный первыми выступами, имеющими первую толщину и неподвижными относительно первого вращательного элемента, и выемками между первыми выступами, второй вращательный элемент, снабженный вторыми выступами, имеющими вторую толщину и неподвижными относительно второго вращательного элемента, и выемками между вторыми выступами, третий вращательный элемент без выступов, выполненный с возможностью передачи стержнеобразных элементов. Выемки между первыми выступами на первом вращательном элементе и выемки между вторыми выступами на втором вращательном элементе, а также круговая поверхность третьего вращательного элемента выполнены с возможностью приема и передачи отдельных стержнеобразных элементов или групп стержнеобразных элементов. Первый вращательный элемент, второй вращательный элемент и третий вращательный элемент расположены и выполнены для направления стержнеобразных элементов последовательно через первый вращательный элемент, второй вращательный элемент и третий вращательный элемент.

Данное устройство дополнительно содержит формирующее устройство, выполненное с возможностью формирования непрерывного многоэлементного стержня, а также режущее устройство, выполненное с возможностью разрезания непрерывного многоэлементного стержня на отдельные многоэлементные стержни. Устройство согласно изобретению отличается тем, что вторая толщина вторых выступов меньше первой толщины первых выступов.

Предпочтительно, устройство согласно изобретению отличается тем, что концы вторых выступов имеют толщину меньше второй толщины основания вторых выступов.

Предпочтительно, устройство согласно изобретению отличается тем, что концы первых выступов имеют толщину меньше первой толщины основания первых выступов.

Предпочтительно устройство согласно изобретению отличается тем, что диаметр третьего вращательного элемента меньше диаметра первого вращательного элемента.

Предпочтительно, устройство согласно изобретению отличается тем, что диаметр третьего вращательного элемента меньше диаметра второго вращательного элемента.

Использование устройства передачи, в котором расстояния между стержнеобразными элементами или группами стержнеобразных элементов постепенно уменьшаются посредством колес, имеющих выемки, выполненные с возможностью подачи группы стержнеобразных элементов, улучшает качество изготовляемых стержней. Одним из параметров качества является точное отрезание элементов, особенно длинных, при этом отрезание должно производиться в узком диапазоне допустимых значений. В связи со снижением напряжений, возникающих при передаче сегментов на конвейер, принимающий цепочку сегментов, наблюдалось повышение точности отрезания стержней.

Объект изобретения показан в предпочтительных вариантах осуществления на чертежах, на которых:

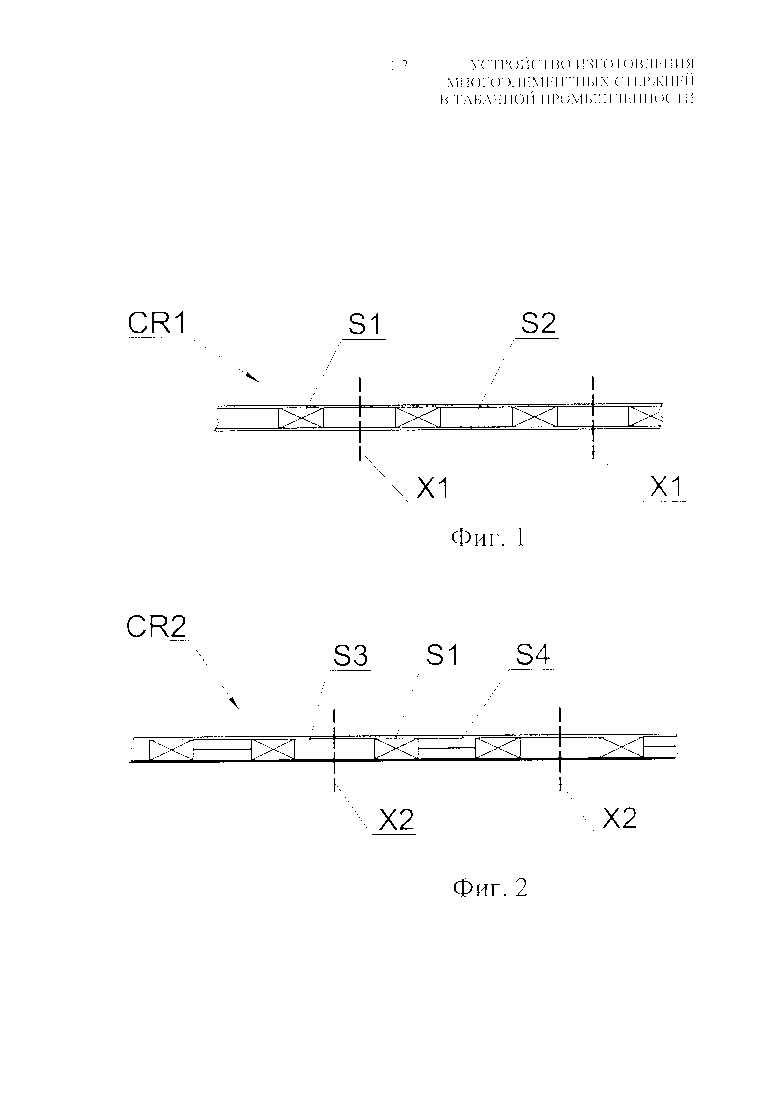

на фиг. 1 и 2 показаны примеры цепочек стержнеобразных элементов;

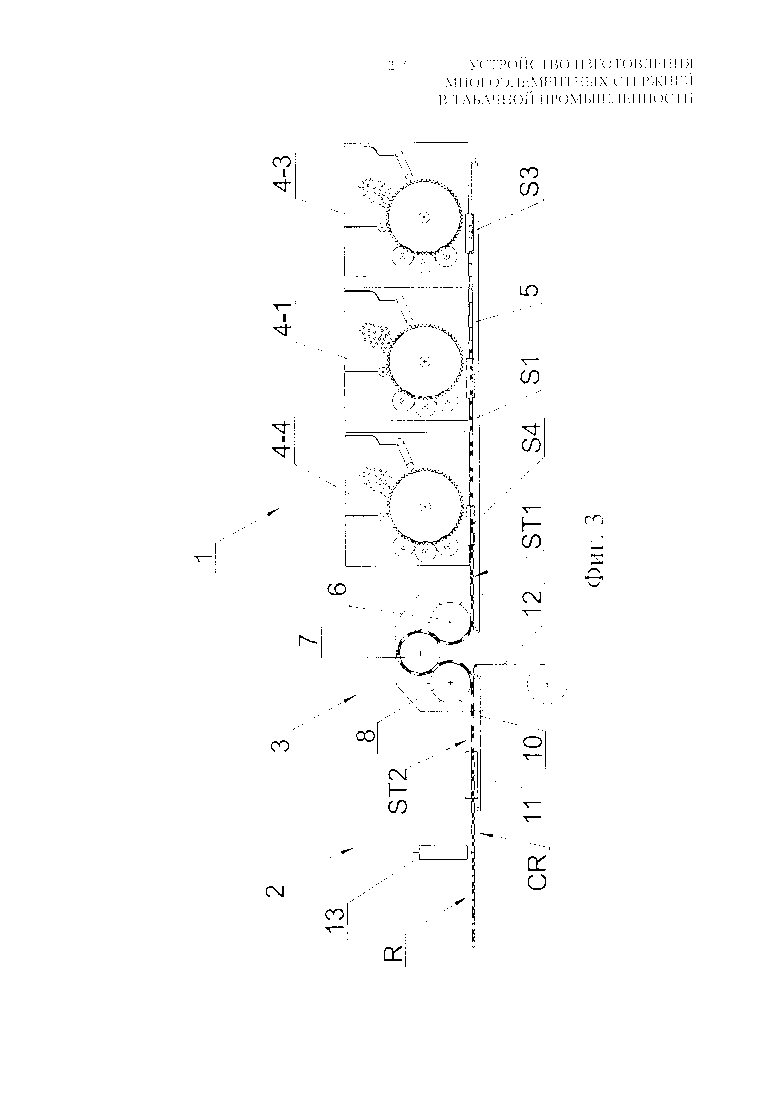

на фиг. 3 показан фрагмент машины изготовления многосегментных стержней и первый вариант осуществления устройства передачи;

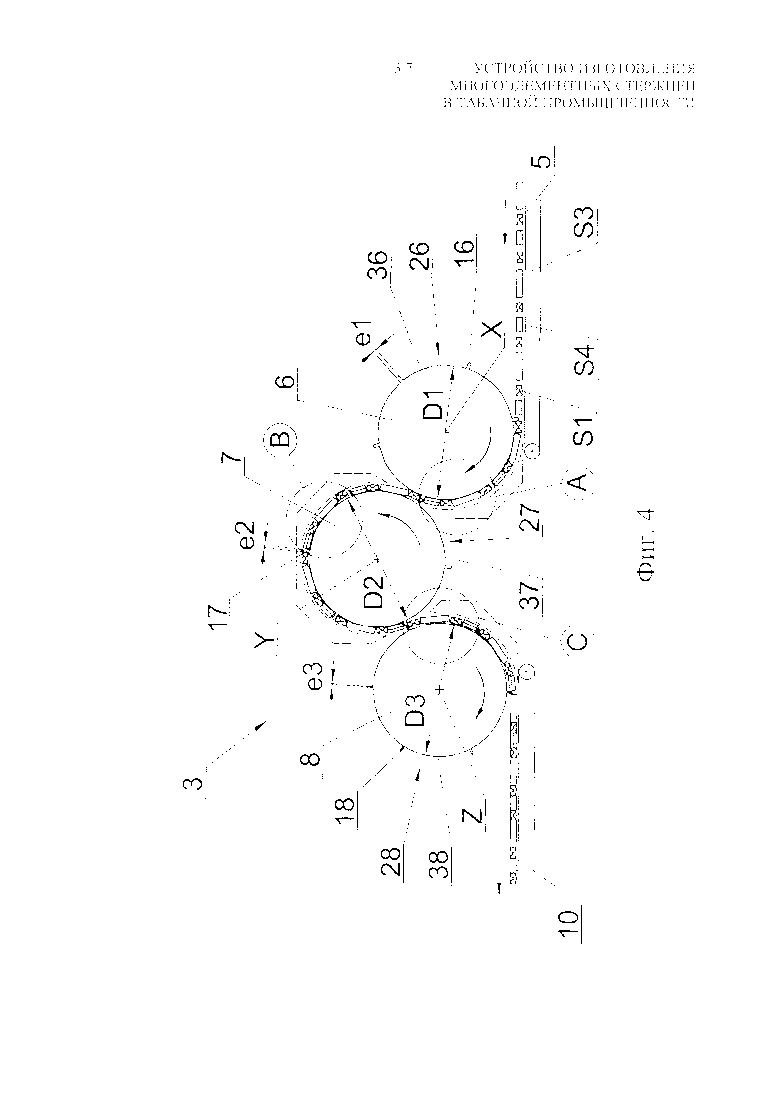

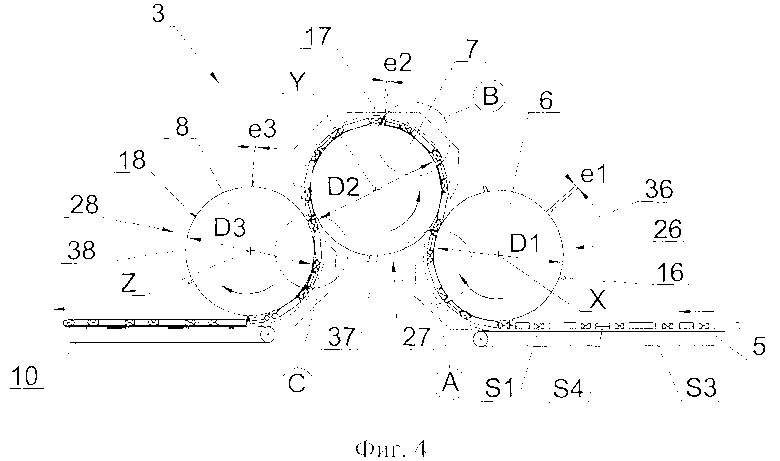

на фиг. 4 показан первый вариант осуществления устройства передачи;

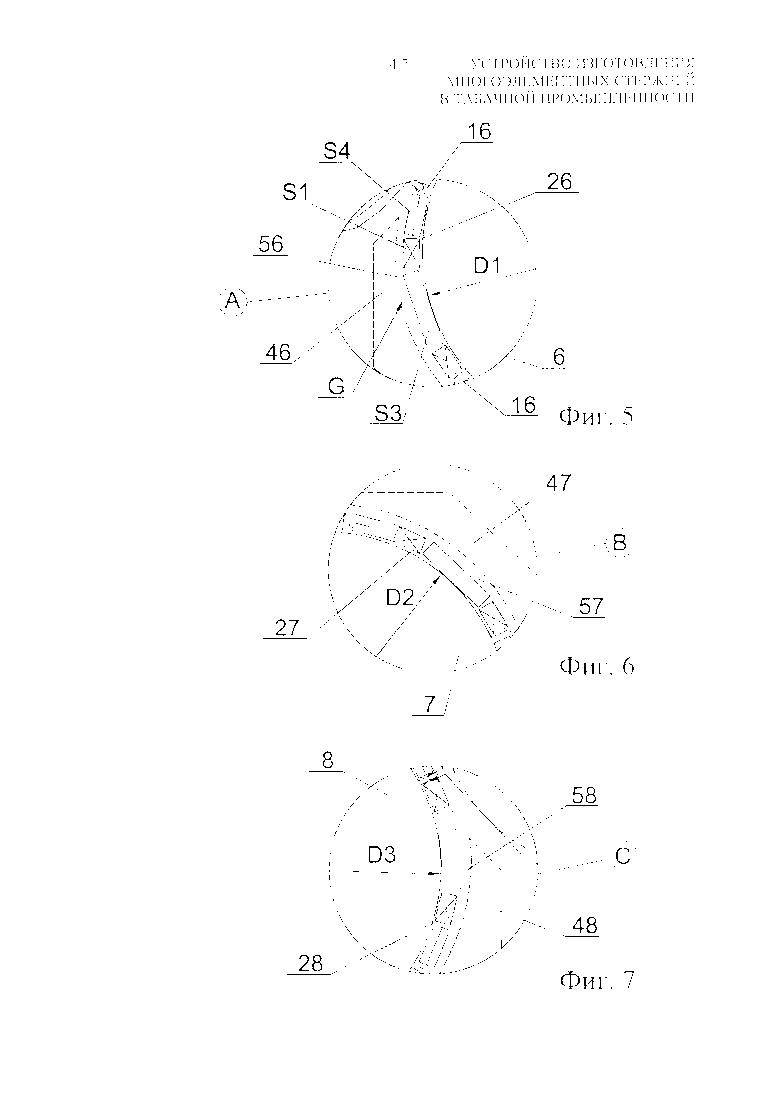

на фиг. 5, 6 и 7 показаны увеличенные фрагменты устройства с фиг. 4;

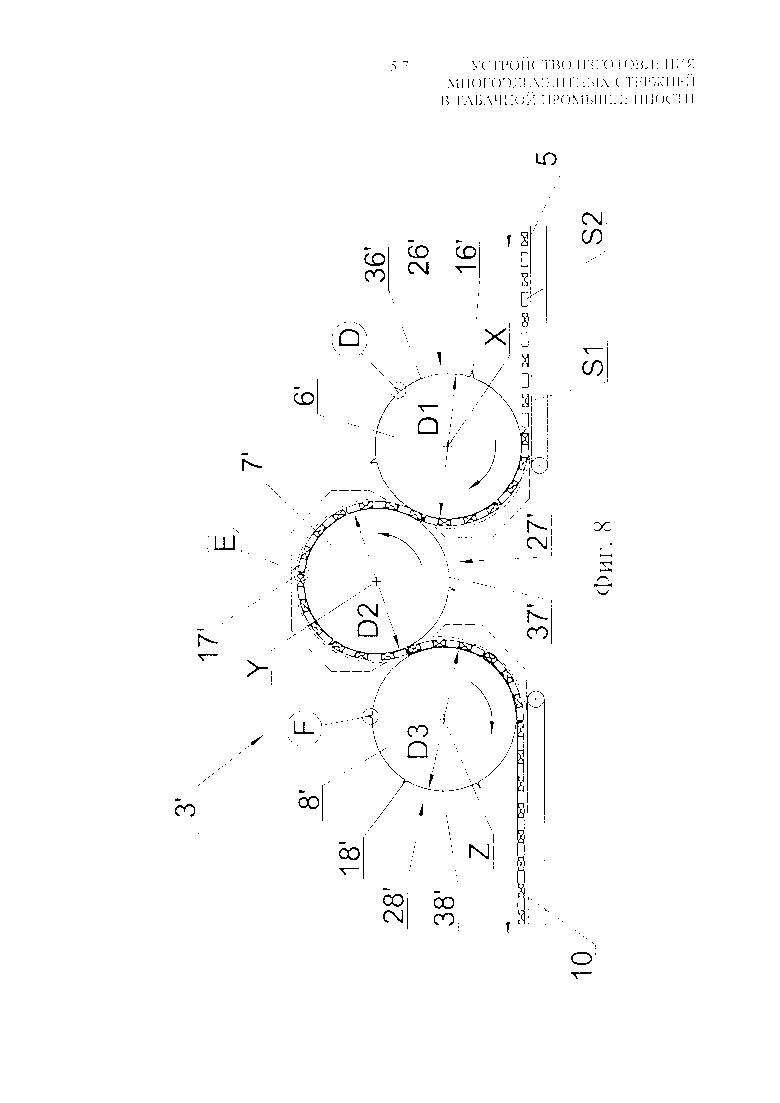

на фиг. 8 показан второй вариант осуществления устройства передачи;

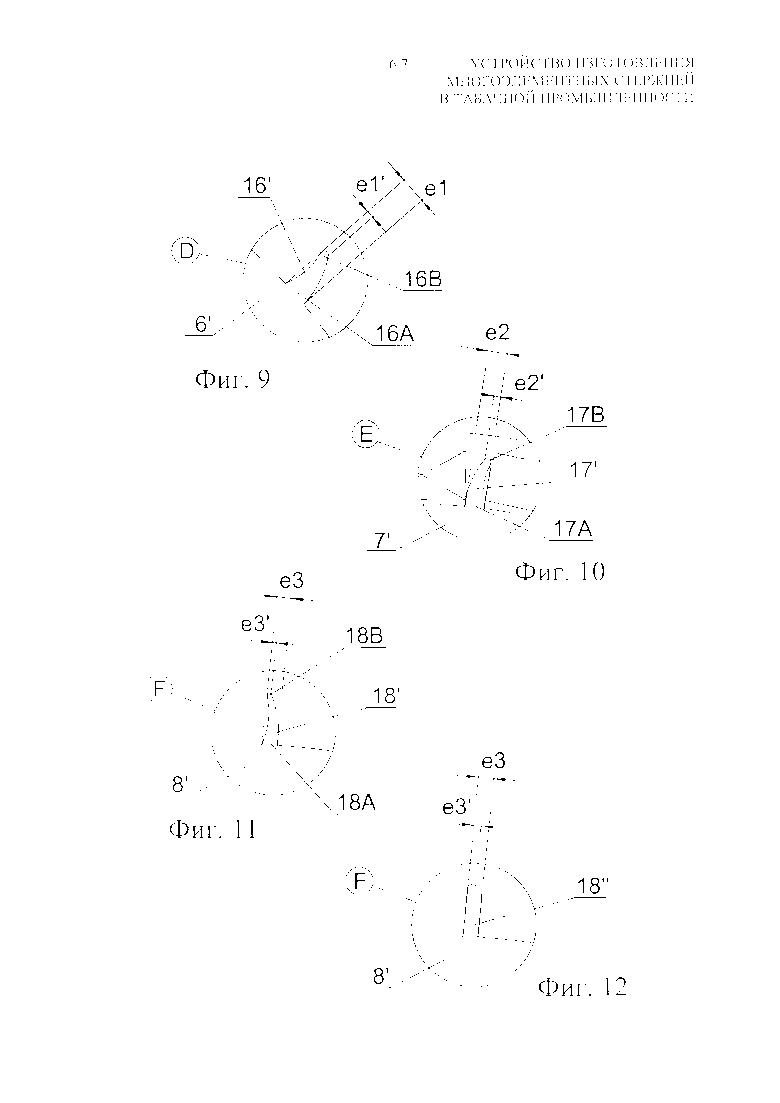

на фиг. 9, 10, 11, 12 показаны увеличенные фрагменты устройства передачи;

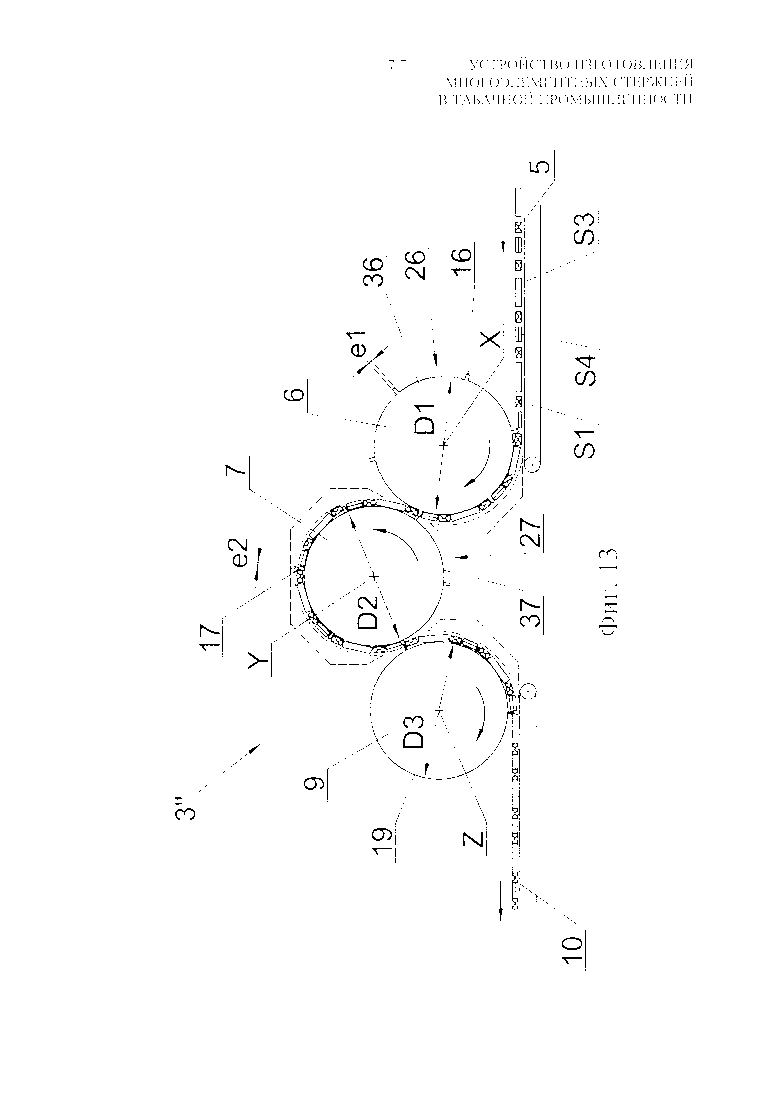

на фиг. 13 показан третий вариант осуществления устройства передачи.

На фиг. 1 и 2 показаны фрагменты примеров непрерывных многоэлементных стержней CR1 и CR2, сформированных из цепочек стержнеобразных элементов S1, S2, S3 и, соответственно, S4, подготовленных во время производства и изготовленных машиной изготовления многоэлементных стержней. Показанные непрерывные стержни разрезают на многосегментные стержни, на фиг. 1 и 2 пунктирными линиями X1 и Х2 показаны примерные точки разрезания на непрерывных стержнях. Расстояние между последовательными линиями X1 и, соответственно, Х2 показывает длину изготавливаемых стержней.

На фиг. 3 показан фрагмент машины изготовления многоэлементных стержней фильтров. Машина имеет зону 1 подачи, к которой подаются стержни фильтрующего материала, зону 2 формирования, в которой изготавливаются многоэлементные стержни R и устройство 3 передачи, которое передает стержнеобразные элементы из зоны 1 подачи к зоне 2 формирования. Зона 1 подачи содержит модули 4-1, 4-3 и 4-4 подачи, выполненные с возможностью подачи стержней фильтров, из которых изготавливаются стержнеобразные элементы S1, S3 и, соответственно, S4, входящие в состав непрерывного многосегментного стержня CR2. Стержнеобразные элементы S1, S3 и S4 помещаются на устройство 5 подачи, которое перемещает их в устройство 3 передачи, где поток стержнеобразных элементов обозначен как ST1. Зона 1 подачи может быть заменена любым другим устройством подачи, приспособленным для подачи стержнеобразных элементов в поток ST1 один за другим в осевом направлении. Устройство 3 передачи передает стержнеобразные элементы S1, S3 и S4, доставляемые в потоке ST1 в зону 2 формирования. Устройство 3 передачи передает стержнеобразные элементы S1, S3, S4 в группах G, при этом группы G перемещаются внутри устройства 3 передачи на определенном расстоянии друг от друга, т.е. не соприкасаются друг с другом. Устройство 3 передачи согласно первому варианту осуществления снабжено тремя колесами 6, 7, 8, при этом группы G проходят последовательно через колеса 6, 7, 8 и помещаются на формирующий конвейер 10, относящийся к формирующему устройству 11, при этом непрерывный оберточный материал 12 заранее помещают на формирующий конвейер, и поток ST2 стержнеобразных элементов S1, S3, S4 помещают на этот непрерывный упаковочный материал 12. Группы G в потоке ST2 могут иметь зазоры между последовательными группами, или могут передаваться без зазоров, так что стержнеобразные элементы S1, S3, S4 находятся в контакте друг с другом. Цепочку ST2 стержнеобразных элементов S1, S3, S4, перемещающихся на формирующем конвейере 10, заворачивают в оберточный материал 12 с помощью формирующего устройства 11. Изготовляемый непрерывный многоэлементный стержень CR перемещается дальше и разрезается с помощью режущей головки 13 на отдельные многоэлементные стержни R.

Как показано на фиг. 4, стержнеобразные элементы S1, S3, S4 передаются из устройства 5 подачи на первое колесо 6, имеющее ось X вращения. Затем стержнеобразные элементы S1, S3, S4 передаются от колеса 6 на колесо 7, имеющее ось Y вращения, и далее от вращательного элемента 7 на колесо 8, имеющее ось Z вращения, и от этого вращательного элемента 8 они передаются на формирующий конвейер 10. Стержнеобразные элементы S1, S3, S4 поступают на колесо 6 и перемещаются на колеса 6, 7, 8 в группах G, причем группы G образованы в выемках 26 между выступами 16 колеса 6, выступы 16 также видны на увеличенном фрагменте А с фиг. 4, показанном на фиг. 5. Элементы S1, S3, S4, как и группа G, передаются на колесо 7 и перемещаются в выемках 27 между выступами 17 (фиг.6), в то время как на колесе 8 они перемещаются в выемках 28 между выступами 18 (фиг. 7). Колеса 6, 7, 8 могут быть заменены другими вращательными элементами, на окружной поверхности которых расположены выступы, между которыми образуются выемки для приема стержнеобразных элементов. Например, вращательные элементы могут иметь форму цилиндров, имеющих горизонтальные оси или наклонные оси.

Выступы 16 на первом колесе 6 имеют толщину e1, выступы 17 на втором колесе 7 имеют толщину е2, а выступы 18 на третьем колесе 8 имеют толщину е3. В процессе работы устройства стержнеобразные элементы S1, S3, S4 находятся в контакте с нижней поверхностью 36 выемки 26 колеса 6, тогда как расстояние между группами G соответствует толщине e1 выступов 16. После передачи в выемки 27 на втором колесе 7 расстояние между группами G соответствует толщине е2 выступов 17, а расстояние между группами G на третьем колесе соответствует толщине е3 выступов 18 на третьем колесе 8. Согласно изобретению толщина е3 меньше толщины e2, толщина е2 может быть равна толщине e1 или толщине е3, тогда как предпочтительно толщина е3 меньше толщины е2, а толщина е2 меньше толщины e1.

Нижние поверхности 36 выемок 26 расположены на цилиндрической поверхности с диаметром D1, нижние поверхности 37 выемок 27 расположены на цилиндрической поверхности с диаметром D2, а нижние поверхности 38 выемок 28 расположены на цилиндрической поверхности с диметром D3. Диаметры D1, D2 и D3 могут быть равны друг к другу, тогда как предпочтительно диаметр D3 меньше диаметра D2, а диаметр D2 меньше диаметра D1.

Стержнеобразные элементы S1, S3, S4 перемещаются по траектории, состоящей из трех дуг, и направляются направляющими 46, 47 и 48, которые вместе с нижними поверхностями 36, 37, 38 выемок 26, 27, 28 образуют каналы 56, 57, 58 для стержнеобразных элементов S1, S3, S4. Устройство 3 передачи дополнительно снабжено непоказанными направляющими, которые параллельны плоскости чертежа и расположены спереди и сзади поверхности колес 6, 7 и 8.

Сокращение расстояния между группами G происходит в три этапа, при передаче групп G между первым колесом 6 и вторым колесом 7, при передаче групп G между вторым колесом 7 и третьим колесом 8 и при передаче групп G на формирующий конвейер 10.

Стержнеобразные элементы S1, S3, S4 перемещаются по траектории, состоящей из трех дуг, и направляются направляющими 46, 47 и 48, которые вместе с нижними поверхностями 36, 37, 38 выемок 26, 27, 28 образуют каналы 56, 57, 58 для стержнеобразных элементов S1, S3, S4. Устройство передачи дополнительно снабжено непоказанными направляющими, которые параллельны плоскости чертежа и расположены спереди и сзади поверхности колес 6, 7 и 8.

Для получения потока ST2 в конфигурации, в которой стержнеобразные элементы S1, S3, S4 остаются в контакте с соседними стержнеобразными элементами, необходимо, чтобы окружная скорость третьего вращательного элемента 8 была больше скорости движения формирующего конвейера 10. Затем, в процессе размещения стержнеобразных элементов S1, S3, S4, перемещенных в группах G, будет осуществлено окончательное сдвигание групп G для устранения зазоров между ними, причем такие зазоры соответствуют толщине е3 выступов 18 на третьем колесе 8.

На фиг. 8 показан второй вариант осуществления, в котором все колеса 6', 7', 8' устройства 3' передачи имеют выступы 16', 17', 18' и выемки 26', 27', 28', имеющие цилиндрические нижние поверхности 36', 37' и, соответственно, 38', тогда как цепочка элементов состоит из размещенных поочередно элементов S1 и S2, как в непрерывном стержне CR1. Первое передающее колесо 6' снабжено выступами 16', имеющими переменную толщину, как показано на увеличенном виде D с фиг. 9. Толщина выступа 16' у его основания 16А равна e1, а толщина конца 16 В выступа 16' равна е1'. Выступ 16' может быть выполнен так, что его стороны имеют прямолинейную или дугообразную форму, как показано на фиг. 9. Толщина выступа 17' у его основания 17А равна е2, а толщина конца 17 В выступа 17' равна е2'. Аналогично, стороны выступа 17' могут иметь прямолинейную или дугообразную форму (фиг. 10). Толщина выступа 18' у его основания 18А равна е3, тогда как толщина конца 18В выступа 18' равна е3' (фиг. 11). Кривизны выступов 16', 17' и 18' обеспечивают возможность перемещения групп G вдоль пути перемещения стержнеобразных элементов так, чтобы не препятствовать перемещению стержнеобразных элементов в группу G. Благодаря формированию выступов таким образом, чтобы их концы были тоньше, группы G стержнеобразных элементов аккуратно передаются, и передние поверхности отдельных элементов не повреждаются, поскольку выступы колеса, от которого передаются стержнеобразные элементы, не зацепляют края стержнеобразных элементов любой группы при выведении из выемки между группами G. Аналогично первому варианту осуществления изобретения, диаметр D3 меньше, чем диаметр D1, тогда как диаметр D2 может быть больше, чем диаметр D3 и меньше, чем диаметр D1. Аналогично первому варианту осуществления изобретения, устройство передачи может быть сконструировано так, что диаметры D3 и D2 будут равны, а диаметр D1 больше, чем диаметры D3 и D2. Устройство передачи может быть сконструировано так, что диаметры D1 и D2 будут равны, а диаметр D3 будет меньше, чем диаметры D1 и D2. На фиг. 12 показан еще один вариант осуществления третьего выступа 18ʺ, который имеет один прямолинейный, а другой закругленный край.

На фиг. 13 показан третий вариант осуществления устройства 3ʺ передачи, в котором первое колесо 6 и второе колесо 7 такие же, как и в первом варианте осуществления, тогда как третье колесо 9 представляет собой колесо без выступов. Выступы на первом колесе 6 и втором колесе 7 имеют форму, аналогичную форме согласно первому варианту осуществления, где первый выступ 16 имеет толщину e1, а второй выступ 17 - толщину е2. Диаметр D1 может быть равен диаметру D2, тогда как предпочтительно диаметр D2 меньше диаметра D1. Использование третьего колеса 9 без выступов обеспечивает преимущества, связанные с уменьшением напряжений, возникающих между следующими один за другим стержнеобразными элементами, которые перемещаются в группах G на круговой поверхности 19 колеса 9, т.е. перед помещением на оберточный материал. Было отмечено, что постепенное снижение скорости следующих друг за другом стержнеобразных элементов приводит к уменьшению напряжений между находящимися в контакте стержнеобразными элементами.

В третьем варианте осуществления группы G продвигаются вместе в два этапа, на первом этапе стержнеобразные элементы передаются от первого колеса 6 на второе колесо 7. Второй этап осуществляют с момента передачи стержнеобразных элементов от второго колеса 7 на третье колесо 9 до момента передачи стержнеобразных элементов на формирующий конвейер 10.

Изобретение относится к устройству для изготовления многоэлементных стержней в табачной промышленности, которое содержит устройство подачи, выполненное с возможностью подачи стержнеобразных элементов, устройство передачи, выполненное с возможностью передачи стержнеобразных элементов или групп стержнеобразных элементов из устройства подачи стержнеобразных элементов, в формирующее устройство, содержащее первый вращательный элемент, снабженный первыми выступами, имеющими первую толщину и неподвижными относительно первого вращательного элемента, и выемками между первыми выступами, второй вращательный элемент, снабженный вторыми выступами, имеющими вторую толщину и неподвижными относительно второго вращательного элемента, и выемками между вторыми выступами, третий вращательный элемент, снабженный третьими выступами, имеющими третью толщину и неподвижными относительно третьего вращательного элемента, и выемками между третьими выступами, выполненные с возможностью перемещения стержнеобразных элементов, причем выемки между первыми выступами, выемки между вторыми выступами и выемки между третьими выступами выполнены с возможностью приема и перемещения отдельных стержнеобразных элементов или групп стержнеобразных элементов, при этом первый вращательный элемент, второй вращательный элемент и третий вращательный элемент расположены и выполнены для направления стержнеобразных элементов последовательно через первый вращательный элемент, второй вращательный элемент и третий вращательный элемент, причем указанное устройство содержит формирующее устройство, выполненное с возможностью формирования непрерывного многоэлементного стержня, а также режущее устройство, выполненное с возможностью разрезания непрерывного многоэлементного стержня на отдельные многоэлементные стержни, причем третья толщина третьих выступов меньше первой толщины первых выступов. Технический результат заключается в обеспечении транспортировки многоэлементных стержней. 2 н. и 13 з.п. ф-лы, 13 ил.

1. Устройство изготовления многоэлементных стержней в табачной промышленности, содержащее

устройство (5) подачи, выполненное с возможностью подачи стержнеобразных элементов (S1, S2, S3, S4),

устройство (3, 3') передачи, выполненное с возможностью передачи стержнеобразных элементов (S1, S2, S3, S4) или групп (G) стержнеобразных элементов (S1, S2, S3, S4) из устройства (5) подачи стержнеобразных элементов (S1, S2, S3, S4) в формирующее устройство (11), содержащее:

первый вращательный элемент (6, 6'), снабженный первыми выступами (16, 16'), имеющими первую толщину (e1) и неподвижными относительно первого вращательного элемента (6, 6'), и выемками (26, 26') между первыми выступами (16, 16'),

второй вращательный элемент (7, 7'), снабженный вторыми выступами (17, 17'), имеющими вторую толщину (е2) и неподвижными относительно второго вращательного элемента (7, 7'), и выемками (27, 27') между вторыми выступами (17, 17'),

третий вращательный элемент (8, 8'), снабженный третьими выступами (18, 18'), имеющими третью толщину (е3) и неподвижными относительно третьего вращательного элемента (8, 8'), и выемками (28, 28') между третьими выступами (18, 18'),

выполненные с возможностью перемещения стержнеобразных элементов (S1, S2, S3, S4), причем выемки (26, 26') между первыми выступами (16, 16'), выемки (27, 27') между вторыми выступами (17, 17') и выемки (28, 28') между третьими выступами (18, 18') выполнены с возможностью приема и перемещения отдельных стержнеобразных элементов (S1, S2, S3, S4) или групп (G) стержнеобразных элементов (S1, S2, S3, S4), при этом

первый вращательный элемент (6, 6'), второй вращательный элемент (7, 7') и третий вращательный элемент (8, 8') расположены и выполнены для направления стержнеобразных элементов (S1, S2, S3, S4) последовательно через первый вращательный элемент (6, 6'), второй вращательный элемент (7, 7') и третий вращательный элемент (8, 8'),

причем указанное устройство содержит формирующее устройство (11), выполненное с возможностью формирования непрерывного многоэлементного стержня (CR), а также режущее устройство (13), выполненное с возможностью разрезания непрерывного многоэлементного стержня (CR) на отдельные многоэлементные стержни (R),

отличающееся тем, что третья толщина (е3) третьих выступов (18, 18') меньше первой толщины (e1) первых выступов (16, 16').

2. Устройство по п. 1, отличающееся тем, что третья толщина (е3) третьих выступов (18, 18') меньше второй толщины (е2) вторых выступов (17, 17').

3. Устройство по п. 1 или 2, отличающееся тем, что вторая толщина (е2) вторых выступов (17, 17') меньше первой толщины (e1) первых выступов (16, 16').

4. Устройство по любому из пп. 1-3, отличающееся тем, что третьи выступы (18') имеют концы (18В), толщина (е3') которых меньше третьей толщины (е3) основания (18А) третьих выступов (18').

5. Устройство по любому из пп. 1-4, отличающееся тем, что вторые выступы (17') имеют концы (17В), толщина (е2') которых меньше второй толщины (е2) основания (17А) вторых выступов (17').

6. Устройство по любому из пп. 1-5, отличающееся тем, что первые выступы (16') имеют концы (16В), толщина (е1') которых меньше первой толщины (e1) основания (16А) первых выступов (16').

7. Устройство по любому из пп. 1-6, отличающееся тем, что третья толщина (е3) третьих выступов (18, 18') составляет менее двух третей от первой толщины (e1) первых выступов (16, 16').

8. Устройство по любому из пп. 1-7, отличающееся тем, что диаметр (D3) третьего вращательного элемента (8, 8') меньше диаметра (D1) первого вращательного элемента (6, 6').

9. Устройство по любому из пп. 1-8, отличающееся тем, что диаметр (D3) третьего вращательного элемента (8, 8') меньше диаметра (D2) второго вращательного элемента (7, 7').

10. Устройство по любому из пп. 1-9, отличающееся тем, что диаметр (D2) второго вращательного элемента (7, 7') меньше диаметра (D1) первого вращательного элемента (6, 6').

11. Устройство изготовления многоэлементных стержней в табачной промышленности, содержащее

устройство (5) подачи, выполненное с возможностью подачи стержнеобразных элементов (S1, S3, S4),

устройство (3') передачи, выполненное с возможностью передачи стержнеобразных элементов (S1, S3, S4) или групп (G) стержнеобразных элементов (S1, S3, S4) из устройства (5) подачи стержнеобразных элементов (S1, S3, S4) в формирующее устройство (11), содержащее

первый вращательный элемент (6, 6'), снабженный первыми выступами (16, 16'), имеющими первую толщину (e1) и неподвижными относительно первого вращательного элемента (6, 6'), и выемками (26, 26') между первыми выступами (16, 16'),

второй вращательный элемент (7, 7'), снабженный вторыми выступами (17, 17'), имеющими вторую толщину (е2) и неподвижными относительно второго вращательного элемента (7, 7'), и выемками (27, 27') между вторыми выступами (17, 17'),

третий вращательный элемент (9) без выступов,

выполненные с возможностью перемещения стержнеобразных элементов (S1, S3, S4), при этом выемки (26, 26') между первыми выступами (16, 16') на первом вращательном элементе (6, 6') и выемки (27, 27') между вторыми выступами (17, 17') на втором вращательном элементе (7, 7'), а также круговая поверхность (19) третьего вращательного элемента (9) выполнены с возможностью приема и перемещения отдельных стержнеобразных элементов (S1, S3, S4) или групп (G) стержнеобразных элементов (S1, S3, S4), при этом

первый вращательный элемент (6, 6'), второй вращательный элемент (7, 7') и третий вращательный элемент (9) расположены и выполнены для направления стержнеобразных элементов (S1, S3, S4) последовательно через первый вращательный элемент (6, 6'), второй вращательный элемент (7, 7') и третий вращательный элемент (9),

причем устройство содержит формирующее устройство (11), выполненное с возможностью формирования непрерывного многоэлементного стержня (CR), а также режущее устройство (13), выполненное с возможностью разрезания непрерывного многоэлементного стержня (CR) на отдельные многоэлементные стержни (R),

отличающееся тем, что вторая толщина (е2) вторых выступов (17, 17') меньше первой толщины (e1) первых выступов (16, 16').

12. Устройство по п. 11, отличающееся тем, что вторые выступы (17') имеют концы (17В), толщина (е2') которых меньше второй толщины (е2) основания (17А) вторых выступов (17').

13. Устройство по п. 11 или 12, отличающееся тем, что первые выступы (16') имеют концы (16В), толщина (е1') которых меньше первой толщины (e1) основания (16А) первых выступов (16').

14. Устройство по любому из пп. 1-13, отличающееся тем, что диаметр (D3) третьего вращательного элемента (9) меньше диаметра (D1) первого вращательного элемента (6, 6').

15. Устройство по любому из пп. 1-14, отличающееся тем, что диаметр (D3) третьего вращательного элемента (9) меньше диаметра (D2) второго вращательного элемента (7, 7').

| 0 |

|

SU173272A1 | |

| МОДУЛЬНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ КУРИТЕЛЬНОГО ИЗДЕЛИЯ | 2012 |

|

RU2602232C2 |

| US 4793364 A1, 27.12.1988 | |||

| US 9833019 B2, 05.12.2017. | |||

Авторы

Даты

2019-07-23—Публикация

2018-12-12—Подача