ОПИСАНИЕ ИЗОБРЕТЕНИЯ

2420-542677RU/055

УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЕГМЕНТНЫХ СТЕРЖНЕЙ ДЛЯ ПРОДУКТОВ ТАБАЧНОЙ ПРОМЫШЛЕННОСТИ И КОНВЕЙЕРНЫЙ БЛОК ДЛЯ ПЕРЕНОСА ПОСЛЕДОВАТЕЛЬНОСТИ СТЕРЖНЕОБРАЗНЫХ ЭЛЕМЕНТОВ

Предметом настоящего изобретения являются установка для изготовления многосегментных стержней для продуктов табачной промышленности и конвейерный блок для перемещения последовательности стержнеобразных элементов.

Настоящее изобретение относится к переносу стержнеобразных элементов между конвейерными устройствами машин табачной промышленности, причем в контексте данного документа под стержнеобразными элементами имеются в виду, помимо всего прочего, табачные сегменты, табачные стержни, фильтрующие сегменты, фильтрующие стержни, многосегментные фильтрующие стержни, содержащие фильтрующие сегменты и дополнительные компоненты, изменяющие запах элементов или придающие его им, многосегментные фильтрующие стержни, содержащие фильтрующие сегменты и дополнительные объекты, изменяющие фильтрующие свойства используемых фильтрующих материалов, многосегментные стержни, содержащие как фильтрующие, так и нефильтрующие сегменты, многосегментные элементы с пониженным содержанием табака, а также сигареты с приклеенным односегментным или многосегментным фильтрующим концом. Кроме того, стержнеобразные элементы могут быть как цилиндрическими, так и нецилиндрическими, и они могут иметь вырезы или полости как в торцевой, так и в окружной поверхности.

В табачной промышленности обычно размещают стержнеобразные элементы вместе в виде группы с конечным числом элементов или в виде бесконечных последовательностей из чередующихся различных элементов или одних и тех же элементов. Кроме того, они могут представлять собой нефильтрующие и фильтрующие элементы с различными фильтрующими свойствами или чередующиеся нефильтрующие элементы, фильтрующие элементы и табачные стержни. Непрерывные последовательности элементов обертывают в бумажную обертку с образованием непрерывного стержня и подвергают дальнейшей обработке, в процессе которой их сначала режут на стержни с воспроизводимой последовательностью компонентов.

Производители в сфере табачной промышленности подчеркивали необходимость совместного размещения стержнеобразных элементов без зазоров между элементами или с точно образованными зазорами.

При размещении элементов без зазоров сложная и очень серьезная проблема состоит в удовлетворении требования, согласно которому стержнеобразные элементы должны размещаться вплотную друг к другу, обычно ― размещаться друг за другом воспроизводимым образом. Под «подачей воспроизводимым образом» следует понимать размещение элементов таким образом, чтобы исключить влияние случайных факторов на конечное расположение элементов в указанной последовательности элементов. Нежелательный эффект, который может быть вызван случайными факторами, состоит в образовании нерегулярных зазоров между элементами или в избыточном сжатии элементов, приводящем к деформации элементов, что влияет на качество конечных продуктов.

Что касается совместного размещения последовательностей стержнеобразных элементов, то из уровня техники известны устройства для переноса стержнеобразных элементов между конвейерными устройствами для продольной транспортировки таких элементов.

Например, из документа EP 1 763 306 B1 известно устройство для переноса групп стержнеобразных элементов, в данном случае ― фильтрующих сегментов, и для образования бесконечного последовательности элементов. Во время переноса элементов зазоры между отдельными группами элементов поддерживают постоянными, поскольку это необходимо для корректного переноса стержнеобразных элементов между следующими друг за другом вращающимися элементами в виде колес, оснащенных выступами на окружной поверхности, причем указанные группы стержнеобразных элементов размещают в зазорах между указанными выступами. С целью образования на ленте, расположенной дальше по последовательности в направлении подачи относительно переносящего устройства, последовательности стержнеобразных элементов, в котором отсутствуют зазоры, переносящую ленту перемещают с более низкой скоростью, чем окружная скорость последнего колеса переносящего устройства. Во время переноса стержнеобразных элементов на ленту, под действием разности скоростей возникает трение между указанными элементами и лентой. В результате стержнеобразные элементы, размещаемые на ленте, не располагаются воспроизводимым образом, и возможно их избыточное сжатие или образование нерегулярных зазоров между указанными элементами.

В документе WO 2010/076653 также представлено устройство для переноса групп элементов между двумя конвейерными устройствами. В указанном документе раскрыт способ устранения зазоров между группами элементов, которые остаются после разделительных элементов между выемками в переносящих колесах Это обеспечивают путем выбора скорости конвейерной ленты конвейерного устройства, принимающего указанные группы элементов. Скорость данной ленты меньше, чем окружная скорость колеса, так что элементы, доставляемые с помощью последнего переносящего колеса, размещаются вплотную к элементам, доставленным ранее. Указанные элементы перемещают вдоль бумажной обертки, перемещаемой со скоростью ленты. Клей, который обычно наносят на бумажную обертку, может препятствовать перемещению элементов и накапливаться между элементами. Возможны ситуации, в которых бумажная обертка перемещаемых элементов приклеивается ненадлежащим образом, что может повлиять на корректность конечного местоположения перемещаемой группы и воспроизводимость размещения смежных элементов из следующих друг за другом групп элементов относительно друг друга.

Задача настоящего изобретения состоит в разработке усовершенствованной установки для переноса стержнеобразных элементов между конвейерными устройствами, которая обеспечивала бы возможность доставки стержнеобразных элементов к выходному конвейерному устройству таким образом, чтобы смещение указанных элементов относительно бумажной обертки было уменьшено или исключено.

Предметом настоящего изобретения является установка для изготовления многосегментных стержней, содержащая: подающий механизм, выполненный с возможностью подачи стержнеобразных элементов в виде последовательности стержнеобразных элементов; обертывающее устройство, расположенное дальше по последовательности от подающего механизма по направлению перемещения указанного последовательности элементов и предназначенное для обертывания последовательности стержнеобразных элементов в оберточный материал с образованием непрерывного стержня; конвейерный блок, расположенный между подающим механизмом и обертывающим устройством и предназначенный для образования последовательности размещенных в осевом направлении стержнеобразных элементов и для переноса стержнеобразных элементов посредством ряда конвейерных колес к обертывающему устройству, причем указанные стержнеобразные элементы перемещаются вдоль направляющих. Установка согласно настоящему изобретению содержит также режущие средства, используемые для резки непрерывного стержня на отдельные стержни, причем каждый из этих отдельных стержней содержит ряд из стержнеобразных элементов. Установка согласно настоящему изобретению отличается тем, что по меньшей мере последнее колесо из указанных колес в блоке, осуществляющем транспортировку стержнеобразных элементов к обертывающему устройству, представляет собой колесо, окружная поверхность которого не имеет выступов.

Кроме того, установка согласно настоящему изобретению отличается тем, что конвейерный блок выполнен с возможностью изменения местоположения стержнеобразных элементов относительно друг друга в осевом направлении.

Кроме того, установка согласно настоящему изобретению отличается тем, что конвейерный блок выполнен с возможностью изменения расстояния между стержнеобразными элементами.

Кроме того, установка согласно настоящему изобретению отличается тем, что указанное гладкое колесо имеет меньший диаметр, чем другие колеса собирающего блока.

Кроме того, установка согласно настоящему изобретению отличается тем, что колеса конвейерного блока и направляющие изготовлены из материалов, выбранных в зависимости от материала, из которого было изготовлено внешнее покрытие транспортируемых стержнеобразных элементов, таким образом, что коэффициент трения между стержнеобразными изделиями и окружной поверхностью колес меньше, чем коэффициент трения между стержнеобразными элементами и направляющей поверхность указанных направляющих.

Предметом настоящего изобретения является также конвейерный блок для переноса последовательности стержнеобразных элементов в табачной промышленности, имеющий вход для приема последовательности стержнеобразных элементов, несколько конвейерных колес, несколько направляющих для направления стержнеобразных элементов и выход для переноса последовательности стержнеобразных элементов. Блок согласно настоящему изобретению отличается тем, что по меньшей мере последнее из указанных колес в конвейерном блоке представляет собой колесо, окружная поверхность которого не имеет выступов.

Кроме того, блок согласно настоящему изобретению отличается тем, что этот блок выполнен с возможностью изменения местоположения стержнеобразных элементов относительно друг друга в осевом направлении.

Использование гладкого колеса в качестве указанного последнего колеса приводит к повышению качества изготавливаемых стержней. Одним из параметров качества является то, находится ли длина половин разрезанных сегментов в пределах узкого допустимого диапазона. Благодаря уменьшению напряжений, возникающих во время переноса сегментов на конвейер для приема последовательности сегментов, была отмечена повышенная точность резки сегментов. Кроме того, отсутствие выступов на указанном последнем колесе исключает риск отрыва сегментов от конвейера и ненадлежащее позиционирование сегментов относительно смежных сегментов.

Настоящее изобретение представлено подробно в предпочтительных вариантах осуществления со ссылками на чертежи, на которых:

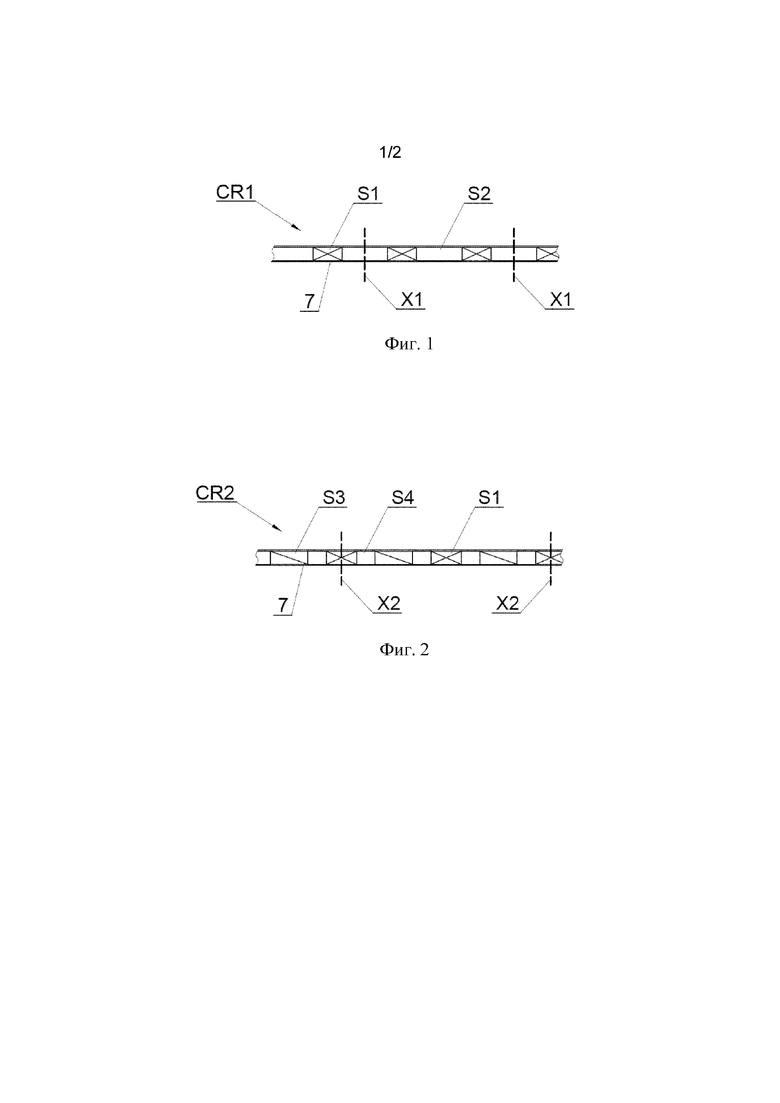

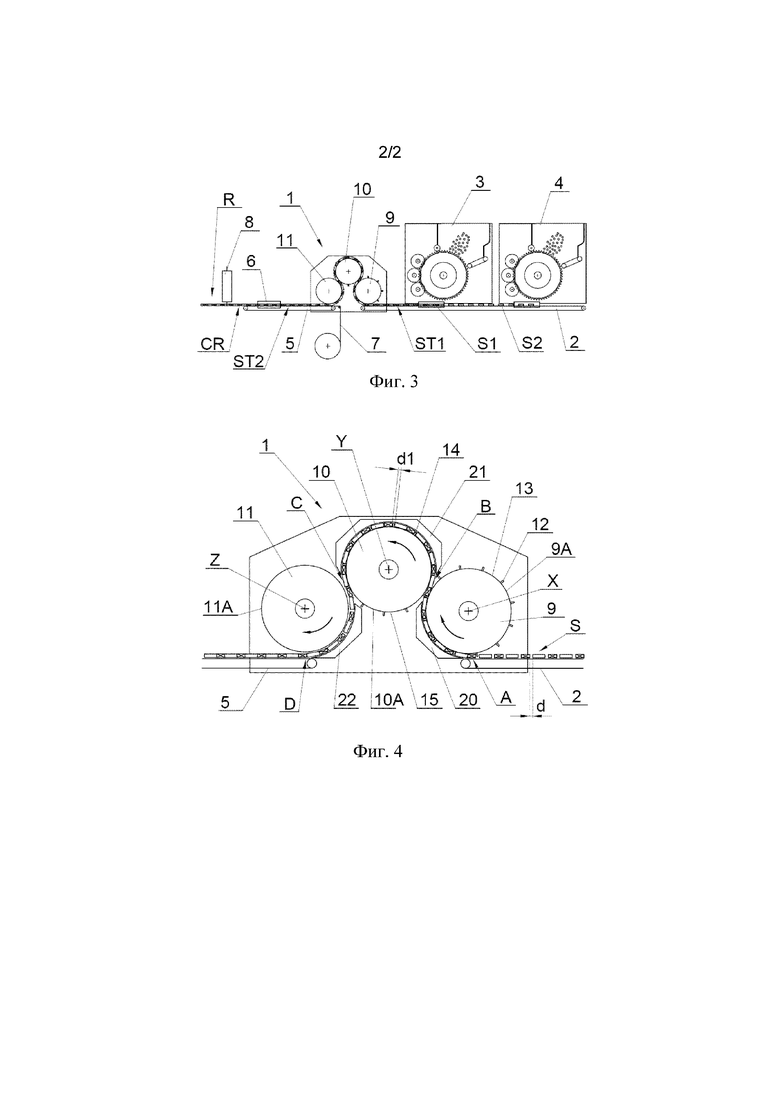

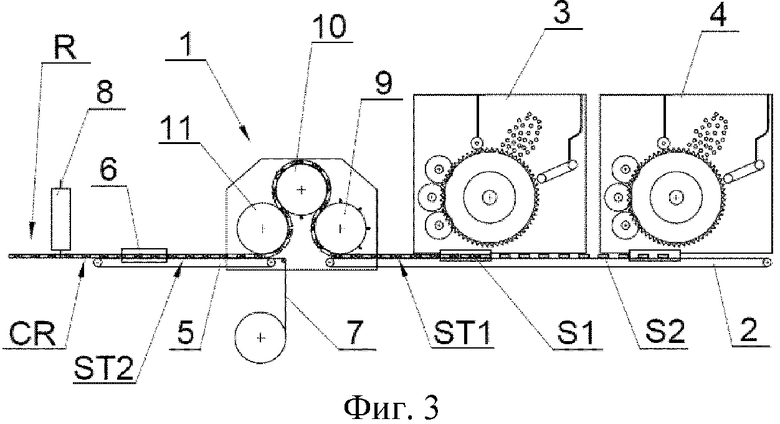

На фиг. 1 показан вариант осуществления последовательности стержнеобразных элементов; на фиг. 2 показан еще один вариант осуществления последовательности стержнеобразных элементов; на фиг. 3 показан фрагмент машины для изготовления многосегментных стержней; и на фиг. 4 показан конвейерный блок для транспортировки последовательности стержнеобразных элементов.

На фиг. 1 и 2 показаны фрагменты вариантов осуществления непрерывных стержнеобразных элементов CR1 и CR2, образованных в процессе производства из последовательностей стержнеобразных элементов S1, S2, S3 и S4 соответственно, изготовленных в результате работы установки согласно настоящему изобретению. Представленные непрерывные стержни нарезают на многосегментные стержни; на фиг. 1 и 2 пунктирными линиями Х1 и Х2 показаны примеры точек резки на непрерывных стержнях. Расстояние между следующими друг за другом линиями Х1, Х2 показывает длину изготовляемых стержней.

На фиг. 3 показан фрагмент машины для изготовления многосегментных фильтрующих стержней. Эта машина имеет подающие блоки 3 и 4 для доставки стержнеобразных элементов S1 и S2 на подающий механизм 2 (обычно ― конвейерное устройство). Машина имеет конвейерный блок 1 согласно настоящему изобретению, задача которого состоит в переносе стержнеобразных элементов S1, S2, доставленных подающим механизмом 2 из подающих блоков 3 и 4 в виде последовательности ST1, причем элементы S1, S2 перемещают на определенных расстояниях друг от друга, т.е. они не находятся в контакте друг с другом. Конвейерный блок 1 оснащен тремя колесами 9, 10, 11, причем колесо 9 принимает элементы S1, S2 из подающего механизма 2 в виде последовательности ST1 элементов. Колесо 11 доставляет перенесенные стержнеобразные элементы S1, S2 на обертывающий конвейер 5, причем на ленту этого обертывающего конвейера 5 доставляется оберточный материал 7, и элементы S1, S2 размещаются на оберточном материале 7. Элементы S1, S2, принятые обертывающим конвейером 5, образуют последовательность ST2 стержнеобразных элементов S2, причем эти элементы располагаются таким образом, чтобы поддерживался контакт между следующими друг за другом элементами. Последовательность ST2 стержнеобразных элементов S1и S2, перемещающихся на ленте обертывающего конвейера 5, обертывают в оберточный материал 7 посредством обертывающего устройства 6. Обертывающий конвейер 5 обычно представляет собой часть обертывающего устройства 6. Изготовленный непрерывный стержень CR перемещают далее и разрезают посредством режущей головки 8 на отдельные многосегментные стержни R.

Как показано на фиг. 4, элементы S1, S2 переносят в зоне А из подающего механизма 2 на колесо 9, причем зона А образует вход конвейерного блока 1. В зоне В элементы S1, S2 переносят с колеса 9 на колесо 10, в зоне С указанные элементы переносят с колеса 10 на колесо 11, и в зоне D ― с колеса 11 на обертывающий конвейер 5, причем зона D образует выход конвейерного блока. Колесо 9, вращающееся вокруг оси вращения Х, оснащено расположенными в окружном направлении выступами 12 с толщиной, меньшей расстояний d между элементами S1 и S2 на подающем механизме 2. В дополнение, элементы S1, S2 в одной группе элементов, перенесенные в выемки 13 между смежными выступами 12 на окружной поверхности 9А, могут находиться в контакте друг с другом. Выступы 14 на окружной поверхности 10А колеса 10, вращающегося вокруг оси вращения Y, имеют толщину, близкую к толщине выступов 12 на колесе 9, и, аналогичным образом, выемки 15 в колесе 10 имеют длину, близкую к длине выемок 13. Колесо 11, вращающееся вокруг оси вращения Z, имеет гладкую окружную поверхность 11А без каких-либо выступов. В тракте между зонами С и D промежутки между следующими друг за другом стержнеобразными элементами S1, S2 в осевом направлении постепенно сокращаются, и скорость указанных элементов снижается таким образом, чтобы в завершение эта скорость стала близка к скорости ленты обертывающего конвейера 5 или сравнялась с нею. Расстояния d1 между следующими друг за другом группами элементов S1, S2 уменьшаются или сводятся к нулю. Обычно стержнеобразные элементы S1, S2 переносятся с выхода конвейерного блока 1 через промежутки, которые меньше промежутков, через которые они поступают на вход. После переноса с указанного выхода, стержнеобразные элементы S2, ST2 перемещаются далее в виде последовательности ST2 на ленте обертывающего конвейера 5 и оберточном материале 7.

Удаление выступов с колеса 11 положительно влияет на совершенствование процесса переноса стержнеобразных элементов S1, S2 с колеса 11 на оберточный материал 7. В уровне техники имеет место проблема, связанная с выходом выступа указанного последнего колеса из промежутка между стержнеобразными элементами, которые размещены на оберточном материале 7. Наличие выступа на указанном последнем колесе приводит к возникновению напряжений и смещений сегментов в ситуации, когда выступ выходит из промежутка между стержнеобразными элементами, которые размещены на оберточном материале 7 и прижаты друг к другу. Стержнеобразные элементы в переходной зоне именно прижимаются друг к другу в результате возникновения разности между окружной скоростью колеса 11 и скоростью перемещения оберточного материала 7, причем оберточный материал имеет меньшую скорость. Кроме того, была отмечена проблема, состоящая в том, что выступ на последнем колесе прерывает перемещение стержнеобразного элемента до того, как последний сойдет с конвейера, что приводит к риску ненадлежащего, т.е. невыровненного расположения следующих друг за другом сегментов и, как следствие, к нарушению производственного процесса.

Кроме того, исключение указанных выступов обеспечивает дополнительное преимущество, связанное с уменьшением напряжений, возникающих между следующими друг за другом стержнеобразными элементами, перемещающимися в группах уже на окружной поверхности 11А колеса 11. Было отмечено, что именно снижение скорости следующих друг за другом стержнеобразных элементов определенно приводит к уменьшению напряжений между стержнеобразными элементами, находящимися в контакте друг с другом. Замедляющий эффект может также быть достигнут путем использования колеса уменьшенного диаметра.

Стержнеобразные элементы S1, S2 перемещаются по тракту, представляющему собой комбинацию из трех дуг окружности, и направляются с помощью направляющих 20, 21 и 22, которые, вместе с окружными поверхностями 9А, 10А, 11А колес 9, 10 и 11 соответственно, образуют каналы для элементов S1, S2. Установка дополнительно оснащена не показанными на чертежах направляющими, параллельными плоскости чертежа и расположенными спереди и сзади от поверхности колес 9, 10 и 11. Материал для колес 9, 10, 11 конвейерного блока 1 и для направляющих 20, 21, 22 может быть выбран в зависимости от оберточного материала, из которого было изготовлено внешнее покрытие транспортируемых стержнеобразных элементов S1, S2. Это могут быть различные материалы при условии, что коэффициент трения стержнеобразных элементов S1, S2 относительно окружной поверхности 9А, 10А, 11А колес 9, 10, 11 соответственно составляет меньше, чем коэффициент трения стержнеобразных элементов относительно направляющей поверхности направляющих 20, 21, 22. Например, если говорить о типовых материалах, используемых в табачной промышленности, то колеса и направляющие могут быть изготовлены из различных марок нержавеющей стали, и они могут иметь твердые покрытия, изготовленные, например, из карбида вольфрама или титана или из нитрида хрома. Возможно также использование пластмасс, одобренных в качестве материала для контакта с пищевыми продуктами.

Предметом настоящего изобретения является установка для изготовления многосегментных стержней, содержащая подающий механизм (2), выполненный с возможностью подачи стержнеобразных элементов (S1, S2) в виде последовательности (ST1) стержнеобразных элементов; обертывающее устройство (6), расположенное дальше по потоку от подающего механизма (2) по направлению перемещения последовательности (ST1) элементов и предназначенное для обертывания последовательности (ST1) стержнеобразных элементов в оберточный материал (7) с образованием непрерывного стержня (CR); конвейерный блок (1), расположенный между подающим механизмом (2) и обертывающим устройством (6) и предназначенный для образования последовательности (ST2) размещенных в осевом направлении стержнеобразных элементов (S1, S2) и для переноса стержнеобразных элементов (S1, S2) с помощью нескольких конвейерных колес (9, 10, 11) к обертывающему устройству (6), причем перенос стержнеобразных элементов осуществляется вдоль направляющих (20, 21, 22); а также режущие средства (8), используемые для резки непрерывного стержня (CR) на отдельные стержни (R), каждый из которых содержит ряд стержнеобразных элементов (S1, S2), отличающаяся тем, что по меньшей мере последнее колесо из конвейерных колес (9, 10, 11) в конвейерном блоке (1), транспортирующем стержнеобразные элементы (S1, S2) к обертывающему устройству (6), представляет собой колесо, окружная поверхность (11A) которого не имеет выступов. 2 н. и 4 з.п. ф-лы, 4 ил.

1. Установка для изготовления многосегментных стержней, содержащая:

подающий механизм (2), выполненный с возможностью подачи стержнеобразных элементов (S1, S2) в виде последовательности (ST1) стержнеобразных элементов;

обертывающее устройство (6), расположенное дальше по потоку от подающего механизма (2) по направлению перемещения последовательности (ST1) стержнеобразных элементов и предназначенное для обертывания последовательности (ST1) стержнеобразных элементов в оберточный материал (7) с образованием непрерывного стержня (CR);

конвейерный блок (1), расположенный между подающим механизмом (2) и обертывающим устройством (6) и предназначенный для образования последовательности (ST2) размещенных в осевом направлении стержнеобразных элементов (S1, S2) и для переноса стержнеобразных элементов (S1, S2) посредством ряда конвейерных колес (9, 10, 11) к обертывающему устройству, причем перенос стержнеобразных элементов (S1, S2) осуществляется вдоль направляющих (20, 21, 22); а также

режущие средства (8), используемые для резки непрерывного стержня (CR) на отдельные стержни (R), каждый из которых содержит набор стержнеобразных элементов (S1, S2),

отличающаяся тем, что последнее колесо (11) из конвейерных колес (9, 10, 11) в конвейерном блоке (1), транспортирующем стержнеобразные элементы (S1, S2) к обертывающему устройству (6), представляет собой колесо, которое имеет гладкую окружную поверхность без каких-либо выступов,

при этом конвейерные колеса (9, 10, 11) конвейерного блока (1) и направляющие (20, 21, 22) изготовлены из материалов, выбранных в зависимости от материала, из которого изготовлено внешнее покрытие транспортируемых стержнеобразных элементов (S1, S2), таким образом, что коэффициент трения между стержнеобразными элементами (S1, S2) и окружной поверхностью (9А, 10А, 11А) конвейерных колес (9, 10, 11) меньше, чем коэффициент трения между стержнеобразными элементами (S1, S2) и направляющей поверхностью направляющих (20, 21, 22).

2. Установка по п.1, отличающаяся тем, что конвейерный блок (1) выполнен с возможностью изменения положения стержнеобразных элементов (S1, S2) относительно друг друга в осевом направлении.

3. Установка по п.1 или 2, отличающаяся тем, что конвейерный блок (1) выполнен с возможностью изменения расстояния между стержнеобразными элементами (S1, S2).

4. Установка по любому из предыдущих пунктов, отличающаяся тем, что гладкое колесо (11) имеет меньший диаметр, чем другие колеса (9, 10) конвейерного блока (1).

5. Конвейерный блок (1) для переноса последовательности (ST1) стержнеобразных элементов (S1, S2), используемых в табачной промышленности, имеющий вход для приема последовательности (ST1) стержнеобразных элементов, ряд конвейерных колес (9, 10, 11), ряд направляющих (20, 21, 22) для направления стержнеобразных элементов (S1, S2), и выход для переноса указанной последовательности (ST1) стержнеобразных элементов,

отличающийся тем, что последнее колесо (11) из конвейерных колес (9, 10, 11) в конвейерном блоке (1) представляет собой колесо, которое имеет гладкую окружную поверхность (11А) без каких-либо выступов,

при этом конвейерные колеса (9, 10, 11) конвейерного блока (1) и направляющие (20, 21, 22) изготовлены из материалов, выбранных в зависимости от материала, из которого изготовлено внешнее покрытие транспортируемых стержнеобразных элементов (S1, S2), таким образом, что коэффициент трения между стержнеобразными элементами (S1, S2) и окружной поверхностью (9А, 10А, 11А) конвейерных колес (9, 10, 11) меньше, чем коэффициент трения между стержнеобразными элементами (S1, S2) и направляющей поверхностью направляющих (20, 21, 22).

6. Конвейерный блок (1) по п.5, отличающийся тем, что он выполнен с возможностью изменения положения стержнеобразных элементов (S1, S2) относительно друг друга в осевом направлении.

| Многооборотный сборный контейнер | 1989 |

|

SU1763306A1 |

| Триггерный логический элемент ИЛИ/ИЛИ-НЕ | 2021 |

|

RU2767177C1 |

| WO 2010076653 A1, 08.07.2010 | |||

| WO 2014009482 A1, 16.01.2014. | |||

Авторы

Даты

2020-01-13—Публикация

2016-01-29—Подача