Изобретение относится к микроэлектронике, в частности к материалам диэлектрических паст, и может найти применение в радиоэлектронике, электротехнике, технике, связи, вычислительной технике и приборостроении.

Целью изобрэтения является повышение качества толстопленочных схем путем снижения величины удельной емкости меж- слойных пересечений, увеличения температуры вжигания слоев и повышения точности монтажа навесных элементов за счет создания цветового контраста пасты.

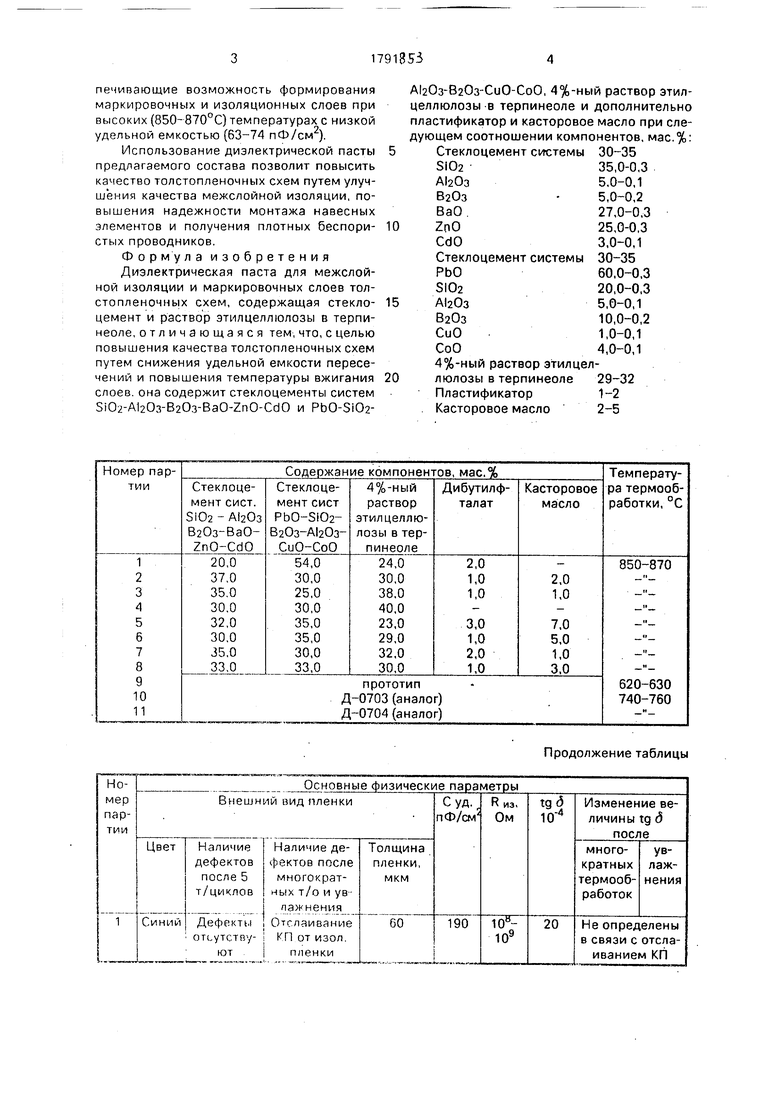

Для изготовления паст проводилось измельчение стеклоцементов путем мокрого помола в планетарной шаровой мельнице до удельной поверхности см /г. Полученные порошки смешивались в нужных соотношениях путем механического совместного просеивания через капроновое сито с размером ячеек 120 мкм.

Полученные cyxvie композиции смешивались с органическим связующим методом механического перемешивания в фарфоровой ступке. Нанесение пасты осуществлялось методом трафаретной печати на полуавтомате Тропа-1 при следующем технологическом режиме: размер ячеек сетки 40 мкм, зазор между трафаретом и подложкой 1,5 мм, материал подложки - керамика ВК94-1.

Вжигание проводили в электрической конвейерной печи ПЭК-8 при температуре 850±20°С на воздухе. Длительность термообработки при пиковой температуре 10± ±2 мин, длительность всего цикла 90±5 мин.

Контроль электрофизических характеристик изоляции осуществляли на тест- платах с 2-уровневой проводниковой разводкой, выполненной из проводниковых паст П-0703 и П-0704 по ТУ 6HD9-4780-84.

Межслойная изоляция изготавливалась путем четырехкратного нанесения и вжигания диэлектрических паст.

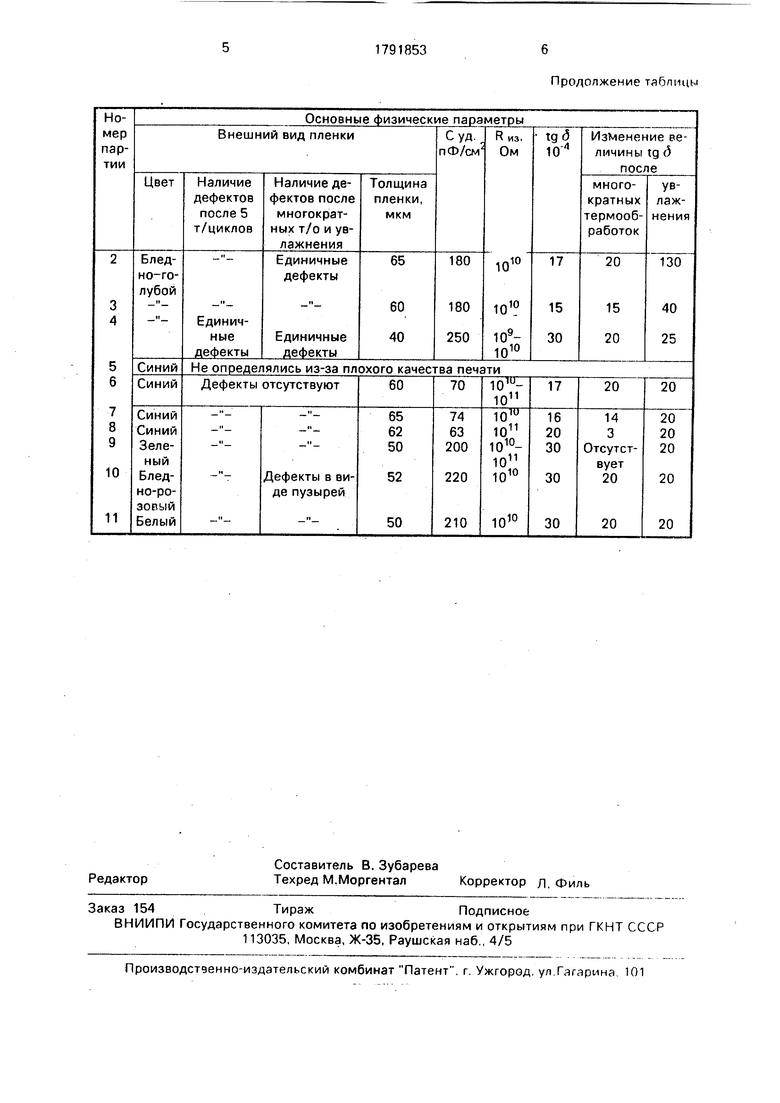

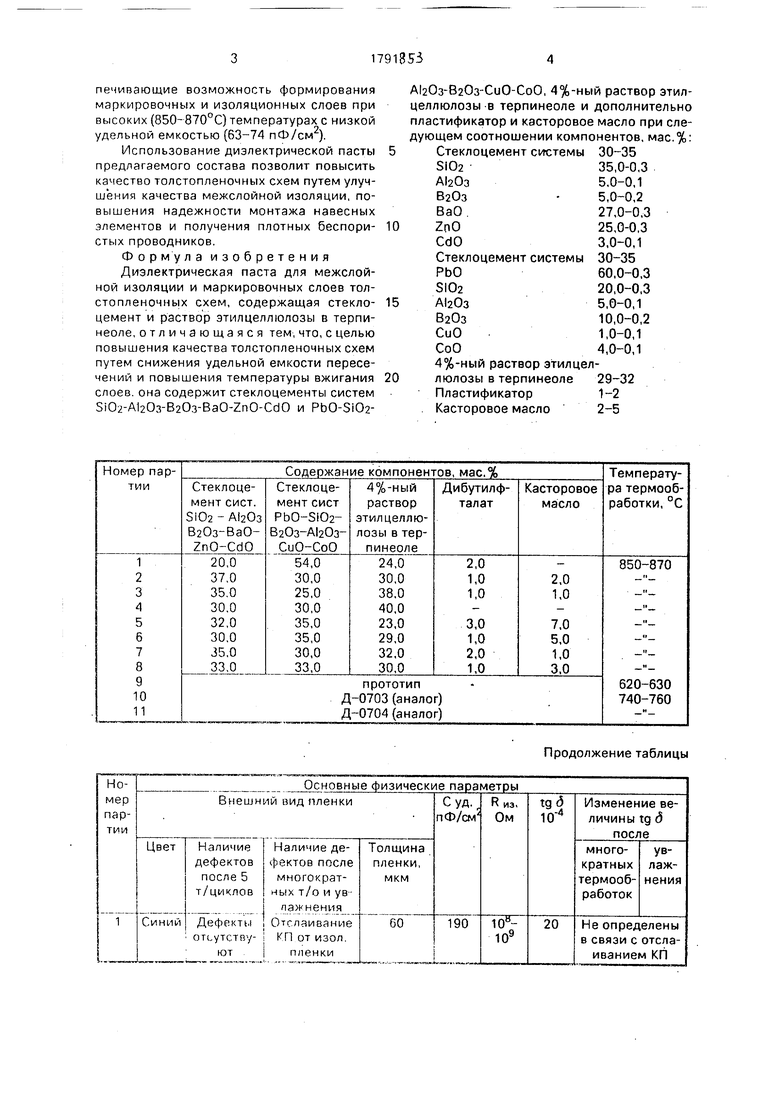

Составы паст и основные свойства меж- слойной изоляции представлены в таблице, Данные таблицы свидетельствуют о том, что оптимальный состав имеют пасты 6-8. обесИ

VI

О СО

ел

00

начинающие возможность формирования маркировочных и изоляционных слоев при высоких (850-870°С) температурах с низкой удельной емкостью (63-74 пФ/см ).

Использование диэлектрической пасты предлагаемого состава позволит повысить качество толстопленочных схем путем улучшения качества межслойной изоляции, повышения надежности монтажа навесных элементов и получения плотных беспористых проводников, о р м у ла изобретения

Диэл ё кт рйческая паста для межслойной изоляции и:маркировочных слоев толстопленочных схем, содержащая стекло- цемент и раст вор этилцеллюлозы в терпи- неоле, отличающаяся тем, что, с целью повышения качества толстопленочных схем путем снижения удельной емкости пересечений и повышения температуры вжигания слоев, она содержит стеклоцементы систем Si02-Al203-B20.3-BaO-ZnO-CdO и PbO-SI02А120з-В20з-СиО-СоО, 4%-ный раствор этил- целлюлозы -в терпинеоле и дополнительно пластификатор и касторовое масло при следующем соотношении компонентов, мае. %: Стеклоцемент системы 30-35 SI02 35,0-0,3 А120з 5,0-0,1 В20з 5,0-0,2 ВаО. 27,0-0,3 ZpO ; 25,0-0,3 CdO 3,0-0,1 Стеклоцемент системы 30-35 РЬО 60,0-0,3 SI02 20,0-0,3 5,0-0,1 ВаОз 10,0-0,2 СиО - 1,0-0,1 СоО 4,0-0,1 4%-ный раствор этилцел- люлозы в терпинеоле 29-32

Пластификатор1-2 . Касторовое масло 2-5

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОПРОВОДЯЩАЯ ПАСТА | 1990 |

|

RU2024081C1 |

| Диэлектрическая паста | 1976 |

|

SU586502A1 |

| СТЕКЛО ДЛЯ СИТАЛЛОЦЕМЕНТА | 1994 |

|

RU2069199C1 |

| Стекло для изоляционного покрытия металла | 1990 |

|

SU1754682A1 |

| Стекло, преимущественно, для защиты толстопленочных резисторов | 1991 |

|

SU1806106A3 |

| Органическое связующее для диэлектрических паст | 1990 |

|

SU1749911A1 |

| СТЕКЛО ПРЕИМУЩЕСТВЕННО ДЛЯ ИЗОЛЯЦИИ АЛЮМИНИЕВОЙ ПРОВОДНИКОВОЙ РАЗВОДКИ | 1992 |

|

RU2036868C1 |

| Стекло | 1989 |

|

SU1669880A1 |

| Диэлектрический состав для межслойной изоляции | 1976 |

|

SU574776A1 |

| СТЕКЛО | 1995 |

|

RU2081069C1 |

Изобретение относится к микроэлектронике и может найти применение, в частности, в приборостроении, Цель изобретения - повышение качества толстоппеночных схем путем снижения удельной емкости пересечений и Повышения температуры вжигания слоев. Диэлектрическая паста, содержащая стеклоцементы двух систем, 4%-ный раствор этил целлюлозы в термонеоле, пластификатор и касторовое масло, позволяет снизить удельную емкость пересечений до 63 пФ/см , повысить температуру вжигания до87р°С. 1-табл.

Продолжение таблицы

Продолжение таблицы

| Авторское свидетельство СССР Ns 1492991, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-01-30—Публикация

1989-08-11—Подача