Изобретение относится к области нанесения газотермических покрытий, в том числе к области наноструктурных материалов, для нанесения высококачественных покрытий на металлические детали и подложки, работающие в экстремальных условиях. Изобретение может быть использовано при получении композиционных металлокерамических порошковых материалов на основе пластичной матрицы и твердых армирующих компонентов для напыления износостойких покрытий методом сверхзвукового «холодного» газодинамического напыления. Изобретение может быть также использовано в машиностроительном производстве при изготовлении и ремонте деталей, технологической оснастки и инструмента.

Известны способы получения композиционных армированных порошковых материалов и способы формирования защитных покрытий на их основе.

В частности, известен способ получения порошковых материалов и композиционных покрытий из них с помощью лазерной наплавки (патент RU 2542199, от 16.07.2013), в котором в качестве исходного материала используют частицы титана (Ti) и карбида кремния (SiC) с размером 20-100 мкм в массовом соотношении 6:4 или 6:5. В процессе лазерной наплавки в наплавленных слоях протекают реакции и образуются частицы карбида титана (TiC) с высоким значением твердости. Синтез карбида титана происходит по схеме Ti+SiC→TiC+Si. Процесс наплавки осуществляют при мощности лазера 4÷5 кВт, скорости сканирования лазерного луча 500÷700 мм/мин и расходе порошка 9,6÷11,9 г/мин. Способ включает подготовку обрабатываемой поверхности посредством очистки, промывку и струйно-абразивную обработку, последующую лазерную наплавку порошкового материала в среде инертного газа. Недостатком этого способа является низкая степень превращения титана в карбид титана и невозможность контролируемого равномерного распределения, за счет чего интегральная твердость в покрытии неоднородная и не превышает 4-5 ГПа.

Известен способ получения композита на основе железоалюминиевого матричного порошка (10 мкм- 50 мкм), упрочненного TiB2 с использованием искрового плазменного спекания (SPS) (патент CN 105734347 (А) от 23.02.2016). Способ включает в себя смешение частиц TiB2 (до 40% масс) и порошка матрицы, активацию смеси в шаровом измельчителе. Скорость обработки в шаровом измельчителе 200-800 об/мин, время измельчения 3-12 часов. Активированную порошковую смесь подвергают искровому спеканию при давлении 30-50 МПа и температуре 520-650°С в течение 5- 20 мин и охлаждают в печи. Размер частиц TiB2 составляет 10-200 нм. Формируемые композиты имеют пористость более 3% и твердость 60,5-104,6 HV (менее 1 ГПа). Недостаток этого способа заключается в многоступенчатости, трудоемкости и энергоемкости формирования покрытия на основе этого композита, а получаемое покрытие имеет низкую адгезию (не выше 20 МПа).

Известен также способ плазменного напыления градиентного композитного износостойкого покрытия (патент CN106555150 (А) от 05.04.2017) из композиционного порошка WC-Si3N4-NiCrAl. Способ получения градиентного композитного износостойкого покрытия, включает пескоструйную обработку поверхности подложки, промывку поверхности подложек ацетоном и этанолом и сушку при 100-160°С. Плазменным напылением формируют промежуточный слой NiCrAl толщиной 0,1-0,3 мм, затем изменяют состав напыляемого материала за счет введения смеси WC-Si3N4 и получают износостойкое покрытие с градиентом WC-Si3N4-NiCrAl в массовом соотношении компонентов 1:0,5-2:2-6. Недостатком указанного способа является формирование покрытия, в котором присутствуют зоны с низкими когезионными свойствами (ниже 20 МПа), что обусловлено изменением состава послойно напыляемых порошков с разными коэффициентами термических расширений. Также существенным недостатком является сложность аппаратного исполнения и большое количество технологических операций, обусловленное необходимостью дозирования порошковых компонентов послойно, что не позволяет получать воспроизводимые свойства покрытий.

Известен способ получения стойкого к окислению покрытия на основе SiAlON-Al2O3 для нержавеющей стали (патент CN106700899 (А) от 24.05.2017). В указанном способе смешивают порошки микрокристаллического мусковита и алюминия с этанолом и обрабатывают в шаровой мельнице 8-10 часов, а затем вводят композитное связующее и высушивают при температуре 50-80°С порядка 30-40 минут, затем помещают в микроволновую печь с высокотемпературной атмосферой азота и выдерживают при 1300-1500°С в течение 4-6 часов и охлаждают до комнатной температуры. Для получения покрытия изготавливают суспензию из композиционного порошка, форполимерфталоцианиновой смолы и воды, распыляют ее при комнатной температуре с образованием слоя шликера толщиной 0,3-0,5 мм и термообрабатывают при 800°С в течение 8 часов.

Известен способ получения износо-коррозионногостойкого градиентного покрытия (патент RU 2551037 С2 от 20.05.2015 г.), включающий в себя подачу металлического порошка в сверхзвуковой поток газа с образованием гетерофазного потока и нанесение его на поверхность изделия, взятый за прототип. Способ заключается в том, что металлический порошок циркония или его сплава, или хрома или его сплава, подают в потоке инертного газа, затем осуществляют подачу в поток инертного газа с указанным металлическим порошком реакционного газа с увеличением его объемного содержания в упомянутом потоке по линейному или экспоненциальному закону с обеспечением увеличения содержания соединения упомянутого металлического порошка с указанным реакционным газом в виде абсорбированных частиц в покрытии от 0% на поверхности адгезивного слоя до 100% на поверхности получаемого покрытия. Регулируя соотношение газов, осуществляется получение слоев покрытий с необходимыми твердостью, износостойкостью и коррозионной стойкостью. Микротвердость покрытий, полученных известным способом, достигла 12 ГПа. Недостатком настоящего изобретения является сложная конструкция системы подачи газов и сложная процедура контроля и регулирования требуемого состава смеси инертного и реакционного газов, в результате чего невозможно обеспечить контролируемый градиент состава и свойств в покрытии.

Таким образом, недостатком известных способов, в том числе прототипа, является высокая пористость, низкая твердость и адгезия формируемых покрытий (пористость 3-10%, твердость менее 104,6 HV (1,1 ГПа), адгезия ниже 20 МПа). Кроме того, все указанные способы включают в себя длительные операции термообработки, осложненного контроля за процессом и механообработки, за счет чего значительно удорожается технология.

Техническим результатом настоящего изобретения является создание способа напыления градиентного покрытия на основе композиционного объемно-армированного порошкового материала системы Al:Si3N4:SiAlON с твердостью до 7 ГПа, адгезией до 60 МПа и пористостью ниже 1%.

Технический результат достигается за счет того, что в отличие от известных способов смешивают используемый в качестве матрицы порошок алюминия фракцией 80-130 мкм и используемый в качестве упрочняющей фазы плазмохимический порошок Si3N4B количестве 55 мас. % с частицами волокнистой формы с диаметром менее 100 нм и соотношением диаметра к длине, составляющим 1:20, причем соотношение удельных площадей поверхности порошка алюминия и плазмохимического порошка Si3N4 составляет 1:(1-1,2), проводят механосинтез на аттриторной установке полученной порошковой смеси в течение 20 мин при скорости вращения чашек 1200-1400 об/мин с получением композиционного порошка для формирования адгезионного слоя, содержащего 5 мас. % объемно-упрочняющей фазы SiAlON, затем смешивают используемый в качестве матрицы порошок алюминия фракцией 80-130 мкм и используемый в качестве упрочняющей фазы плазмохимический порошок Si3N4 в количестве 65 мас. % с частицами волокнистой формы с диаметром менее 100 нм и соотношением диаметра к длине, составляющим 1:20, причем соотношение удельных площадей поверхности порошка алюминия и плазмохимического порошка Si3N4 составляет 1:(1-1,2), проводят механосинтез на аттриторной установке полученной порошковой смеси в течение 20 мин при скорости вращения чашек 1200-1400 об/мин с получением композиционного порошка для формирования периферийного слоя, содержащего 8 мас. % объемно-упрочняющей фазы SiAlON, проводят послойное сверхзвуковое холодное газодинамическое напыление на подложку со скоростью воздушного потока 500-1200 м/сек упомянутого композиционного порошка для формирования адгезионного слоя и упомянутого композиционного порошка для формирования периферийного слоя. Это обеспечивает высокую интегральную твердость покрытия, напыляемого на основе созданного композиционного порошка.

В системе «матрица-армирующий компонент» в качестве матричной фазы используют порошок алюминия фракцией 80-130 мкм и удельной площадью поверхности 1,47-1,52 м2/г в количестве 35-45% масс. В качестве упрочняющей фазы применялся плазмохимический нитрид кремния фракцией менее 20 мкм и удельной площадью поверхности 1,28-1,31 м2/г с частицами волокнистой формы в количестве 45-65% масс. Причем для устойчивого формирования  на границах раздела фаз оптимальное соотношение удельных площадей поверхности порошков алюминия и нитрида кремния должны находиться в пределах 1:(1-1,2).

на границах раздела фаз оптимальное соотношение удельных площадей поверхности порошков алюминия и нитрида кремния должны находиться в пределах 1:(1-1,2).

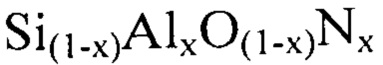

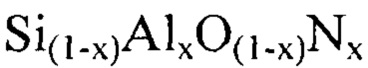

В процессе управляемого механосинтеза при заявленных скоростях формируются плотные сферические частицы с образованием прочной связи между наноразмерными частицами нитрида кремния и частицами алюминиевого порошка (фигура 1). Для исследования внутреннего строения композита, из порошка и смолы были изготовлены шлифы, которые впоследствии были просканированы на двулучевом растровом электронно-ионном микроскопе «FEI Quanta 200 3D FEG». Как видно из изображения поперечного разреза композиционной частицы (фигура 2), частицы представляют из себя объемно-армированные конгломераты из алюминия и нитрида кремния, прочно скрепленных между собой, а внутренняя пористость составляет не более 0,01% при диаметре пор не более 175 нм. При скоростях вращения рабочих элементов в процессе механосинтеза менее 1200 об/мин на материал не передается достаточного количества механической энергии для образования беспористых композиционных частиц и фазы  а при скоростях выше 1400 об/мин происходит нагрев и последующее возгорание материала. Для образования прочных беспористых частиц композиционного порошка из исходной смеси, загружаемой в аттритор, необходима обработка в течение 20 минут. При менее длительной обработке не весь исходный порошковый материал образует плотные беспористые композиционные частицы, что ведет к потерям материала на стадии рассеивания, а более длительная обработка заметно удорожает получаемый материал в связи с заметным повышением энергоемкости процесса.

а при скоростях выше 1400 об/мин происходит нагрев и последующее возгорание материала. Для образования прочных беспористых частиц композиционного порошка из исходной смеси, загружаемой в аттритор, необходима обработка в течение 20 минут. При менее длительной обработке не весь исходный порошковый материал образует плотные беспористые композиционные частицы, что ведет к потерям материала на стадии рассеивания, а более длительная обработка заметно удорожает получаемый материал в связи с заметным повышением энергоемкости процесса.

При добавлении нитрида кремния более 65% не обеспечивается прочная механическая связь между наноразмерными частицами Si3N4, что приводит к повышению пористости до 10%; и охрупчиванию напыляемого покрытия. При добавлении менее 45% не достигается необходимого значения твердости напыляемого покрытия. Частицы Si3N4 волокнистой формы должны иметь соотношение диаметра к длине не менее чем 1:20, причем диаметр волокна должен быть менее 100 нм, иначе, как показывают расчеты, объемная энергия будет преобладать над поверхностной. Это делает невозможным образование плотных композиционных частиц за счет высокой поверхностной энергии нанокристаллических компонентов. Порошок алюминия фракцией (80-130 мкм) и порошок Si3N4 фракцией (<20 мкм) смешиваются в массовом соотношении Al:Si3N4=1:(0,82-1,86).

При изменении соотношения удельных площадей поверхности порошков алюминия и нитрида кремния не происходит устойчивого формирования на границе фазы  При соотношении удельных площадей поверхности 0,9:1,2 наблюдается заметное увеличение пористости гранул, в связи с недостаточным количеством материала для внедрения в него нитрида кремния, из-за чего не происходит образования механической связи между компонентами и образования фазы

При соотношении удельных площадей поверхности 0,9:1,2 наблюдается заметное увеличение пористости гранул, в связи с недостаточным количеством материала для внедрения в него нитрида кремния, из-за чего не происходит образования механической связи между компонентами и образования фазы  При соотношении удельных площадей поверхности 1,3:1,2 наблюдается образование не агломерированного порошкового материала, а однородной массы, непригодной для дальнейшего рассева и напыления.

При соотношении удельных площадей поверхности 1,3:1,2 наблюдается образование не агломерированного порошкового материала, а однородной массы, непригодной для дальнейшего рассева и напыления.

При сверхзвуковом «холодном» газодинамическом напылении порошковый материал ускоряется в сверхзвуковом сопле потоком сжатого воздуха 500-1200 м/с и направляется на покрываемую поверхность, при этом температура наносимого материала не превышает 100°С. При изменении режимов напыления в сторону уменьшения скорости сжатого воздуха (менее 500 м/сек) кинетическая энергия частиц, выделяющаяся при столкновении с подложкой, недостаточна для образования единичных микроспаев в зоне контакта, из-за чего не происходит формирования покрытия. При увеличении скорости сжатого воздуха (более 1200 м/сек) происходит нелинейная интенсификация процесса напыления, чрезмерно высокий расход напыляемого материала, неравномерное и неконтролируемое образование покрытия, что исключает возможность формирования качественного покрытия, равномерного по толщине.

Практическая реализация предлагаемого технического решения выполнялась по следующей поэтапно разработанной схеме:

- создание порошковых смесей из алюминиевого порошка и нанопорошка нитрида кремния, с указанным составом и размерными критериями;

- получасовая гомогенизация смеси, в порошковом смесителе типа «Пьяная бочка»;

- высокоэнергетическая аттриторная обработка порошка в течение 20 минут при скорости вращения чашек в пределах 1200-1400 об/мин;

- напыление градиентного покрытия методом сверхзвукового «холодного» газодинамического напыления при скоростях напыления 500-1200 м/сек из композиционных двух граничных составов.

Сущность изобретения поясняется чертежами, где изображено:

на фиг. 1 - СЭМ изображение частицы композиционного наноструктурированного порошка системы  ;

;

на фиг. 2 - СЭМ изображение шлифа частицы композиционного наноструктурированного порошка системы  ;

;

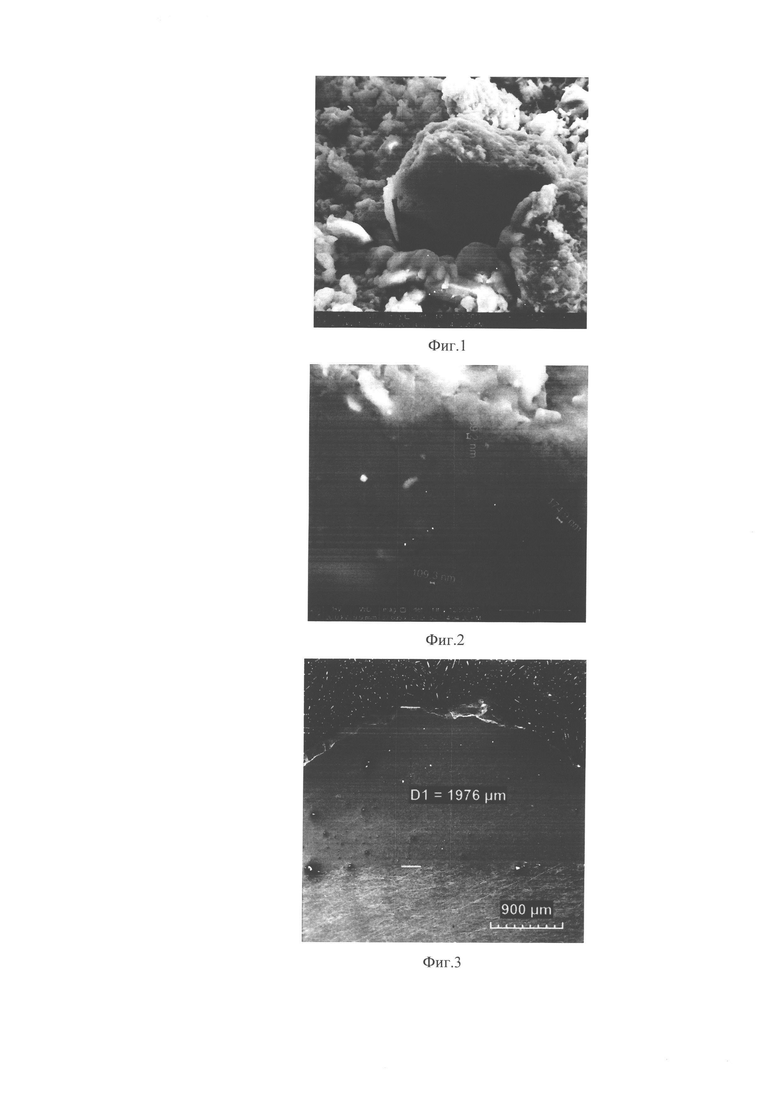

на фиг. 3 - СЭМ изображение поперечного шлифа градиентного покрытия, полученного на основе композиционного наноструктурированного порошка системы  двух составов.

двух составов.

Покрытие, напыляемое на основе композиционного порошка системы  получается плотным и практически беспористым. Следует особо отметить, что в нем наследуется наноструктурное состояние с равномерным распределением компонентов, что дает безградиентную твердость в продольном и поперечном направлениях, а толщину напыляемого покрытия можно формировать до нескольких мм за проход. Это также обеспечивает устойчивую воспроизводимость свойств формируемых покрытий.

получается плотным и практически беспористым. Следует особо отметить, что в нем наследуется наноструктурное состояние с равномерным распределением компонентов, что дает безградиентную твердость в продольном и поперечном направлениях, а толщину напыляемого покрытия можно формировать до нескольких мм за проход. Это также обеспечивает устойчивую воспроизводимость свойств формируемых покрытий.

Пример 1:

К микронному порошку алюминия марки ПАВЧ фракцией 80-130 мкм добавляли наноразмерный материал Si3N4 фракцией <20 мкм с соотношением линейных измерений частицы 1:20 и диаметром волокна менее 100 нм в количестве 55% масс. Смесь подвергалась получасовой гомогенизации в порошковом смесителе Mixer 0,5. Механосинтез производили на аттриторной установке ИВЧ-3 в течение 20 минут при скорости вращения чашек 1200 об/мин.

Состав напыляемого материала для адгезионного слоя, определенный на рентгеновском дифрактометре Rigaku, в масс. %:

Al-42%;

Si3N4-53%;

- 5%.

- 5%.

К микронному порошку алюминия марки ПАВЧ фракцией 80-130 добавляли наноразмерный материал Si3N4 фракцией <20 мкм с соотношением линейных измерений частицы 1:20 и диаметром волокна менее 100 нм в количестве 65% масс. Смесь подвергалась получасовой гомогенизации в порошковом смесителе Mixer 0,5. Механосинтез производили на аттриторной установке ИВЧ-3 в течение 20 минут при скорости вращения чашек 1200 об/мин.

Состав напыляемого материала для периферийного слоя, определенный на рентгеновском дифрактометре Rigaku, в масс. %:

Al-31%;

Si3N4-61%;

- 8%.

- 8%.

Напыление покрытий из синтезированных наноструктурированных композиционных порошков размерностью от 80 до 120 мкм производилась на установке ХГДН типа Димет-403 со скоростью воздушного потока 500 м/сек. Предварительно на подложку производилось напыление композиционного порошка для формирования адгезионного подслоя (с содержанием  в количестве 5% масс), сверху которого формировался периферийный слой с содержанием

в количестве 5% масс), сверху которого формировался периферийный слой с содержанием  в количестве 8% масс).

в количестве 8% масс).

Толщина покрытий, формируемых этим способом, составляет до 10 мм, что обеспечивает требуемые эксплуатационные характеристики. Пористость такого рода покрытий, измеренная с помощью компьютеризированного анализа изображения поперечного шлифа на микроскопе LeicaDM-2500, составила 0,8%. Результаты исследований микротвердости, производимые на универсальном исследовательском комплексе «НаноСкан-3Д», показали, что покрытия, полученные ХГДН имеют градиент микротвердости 6-7 ГПа, пористость 0,8%, адгезию 60 МПа, показатель упругого восстановления 0,04 и сопротивление пластической деформации 0,008. Пример 2:

К микронному порошку алюминия марки ПАВЧ добавляли наноразмерный материал Si3N4 фракцией <20 мкм с соотношением линейных измерений частицы 1:20 и диаметром волокна менее 100 нм в количестве 55% масс. Смесь подвергалась получасовой гомогенизации в порошковом смесителе Mixer 0,5. Механосинтез производили на аттриторной установке ИВЧ-3 в течение 20 минут при скорости вращения чашек 1400 об/мин.

Состав напыляемого материала для адгезионного слоя, определенный на рентгеновском дифрактометре Rigaku, в масс. %:

Al-42%;

Si3N4-53%;

- 5%.

- 5%.

К микронному порошку алюминия добавляли наноразмерный материал Si3N4 фракцией <20 мкм с соотношением линейных измерений частицы 1:20 и диаметром волокна менее 100 нм в количестве 65% масс. Смесь подвергалась получасовой гомогенизации в порошковом смесителе Mixer 0,5. Механосинтез производили на аттриторной установке ИВЧ-3 в течение 20 минут при скорости вращения чашек 1400 об/мин.

Состав напыляемого материала для периферийного слоя, определенный на рентгеновском дифрактометре Rigaku, в масс. %:

Al-31%;

Si3N4-61%;

- 8%.

- 8%.

Напыление покрытий из синтезированных наноструктурированных композиционных порошков размерностью от 80 до 120 мкм производилась на установке ХГДН типа Димет-403 со скоростью воздушного потока 1200 м/сек. Предварительно на подложку производилось напыление композиционного порошка для формирования адгезионного подслоя (с содержанием  в количестве 5% масс), сверху которого формировался периферийный слой с содержанием

в количестве 5% масс), сверху которого формировался периферийный слой с содержанием  в количестве 8% масс).

в количестве 8% масс).

Толщина покрытий, формируемых этим способом, составляет до 10 мм, что обеспечивает требуемые эксплуатационные характеристики. Пористость такого рода покрытий, измеренная с помощью компьютеризированного анализа изображения поперечного шлифа на микроскопе LeicaDM-2500, составила 0,3%. Результаты исследований микротвердости, производимые на универсальном исследовательском комплексе «НаноСкан-3Д», показали, что покрытия имеют градиент микротвердости 6-7 ГПа, пористость 0,6%, адгезию 50 МПа, показатель упругого восстановления 0,06 и сопротивление пластической деформации 0,022.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО КОНГЛОМЕРИРОВАННОГО ПОРОШКОВОГО МАТЕРИАЛА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДАМИ ГАЗОДИНАМИЧЕСКОГО И ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 2014 |

|

RU2568555C1 |

| Способ получения композиционного порошка системы алюминий - цинк для нанесения покрытия методом холодного газодинамического напыления | 2023 |

|

RU2820258C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО АРМИРОВАННОГО ПОРОШКОВОГО МАТЕРИАЛА | 2014 |

|

RU2573309C1 |

| КОМПОЗИЦИОННЫЙ НАНОСТРУКТУРИРОВАННЫЙ ПОРОШОК ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2013 |

|

RU2553763C2 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННЫХ ДИСПЕРСНЫХ ЧАСТИЦ СИСТЕМЫ "МЕТАЛЛ-НЕМЕТАЛЛ" ИЗНОСОСТОЙКОГО КЛАССА | 2009 |

|

RU2417136C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ СИСТЕМЫ "ТИТАН-ДИОКСИД ТИТАНА" | 2023 |

|

RU2823208C1 |

| Способ получения функционально-градиентных покрытий на металлических изделиях | 2021 |

|

RU2763698C1 |

| Способ получения защитного покрытия | 2020 |

|

RU2741040C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПЛАКИРОВАННОГО ПОРОШКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2014 |

|

RU2561615C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО ПОРОШКА СИСТЕМЫ Al-Zn-Sn-AlO | 2009 |

|

RU2434713C2 |

Изобретение относится к способу получения износостойкого градиентного по микротвердости покрытия на основе композиционного объемно-армированного порошка системы Al:Si3N4:SiAlON. Смешивают используемый в качестве матрицы порошок алюминия фракцией 80-130 мкм и используемый в качестве упрочняющей фазы плазмохимический порошок Si3N4 в количестве 55 мас.% с частицами волокнистой формы с диаметром менее 100 нм и соотношением диаметра к длине, составляющим 1:20. Проводят механосинтез на аттриторной установке полученной порошковой смеси в течение 20 мин при скорости вращения чашек 1200-1400 об/мин с получением композиционного порошка для формирования адгезионного слоя, содержащего 5 мас.% объемно-упрочняющей фазы SiAlON. Затем смешивают используемый в качестве матрицы порошок алюминия фракцией 80-130 мкм и используемый в качестве упрочняющей фазы плазмохимический порошок Si3N4 в количестве 65 мас.% с частицами волокнистой формы с диаметром менее 100 нм и соотношением диаметра к длине, составляющим 1:20. Проводят механосинтез на аттриторной установке полученной порошковой смеси с получением композиционного порошка для формирования периферийного слоя, содержащего 8 мас.% объемно-упрочняющей фазы SiAlON. Проводят послойное сверхзвуковое холодное газодинамическое напыление на подложку со скоростью воздушного потока 500-1200 м/с упомянутого композиционного порошка для формирования адгезионного слоя и упомянутого композиционного порошка для формирования периферийного слоя. Обеспечивается получение градиентного покрытия на основе композиционного объемно-армированного порошкового материала системы Al:Si3N4:SiAlON с твердостью до 7 ГПа, адгезией до 60 МПа и пористостью ниже 1%. 3 ил., 2 пр.

Способ получения износостойкого градиентного по микротвердости покрытия на основе композиционного объемно-армированного порошка системы Al:Si3N4:SiAlON, характеризующийся тем, что смешивают используемый в качестве матрицы порошок алюминия фракцией 80-130 мкм и используемый в качестве упрочняющей фазы плазмохимический порошок Si3N4 в количестве 55 мас.% с частицами волокнистой формы с диаметром менее 100 нм и соотношением диаметра к длине, составляющим 1:20, причем соотношение удельных площадей поверхности порошка алюминия и плазмохимического порошка Si3N4 составляет 1:(1-1,2), проводят механосинтез на аттриторной установке полученной порошковой смеси в течение 20 мин при скорости вращения чашек 1200-1400 об/мин с получением композиционного порошка для формирования адгезионного слоя, содержащего 5 мас.% объемно-упрочняющей фазы SiAlON, затем смешивают используемый в качестве матрицы порошок алюминия фракцией 80-130 мкм и используемый в качестве упрочняющей фазы плазмохимический порошок Si3N4 в количестве 65 мас.% с частицами волокнистой формы с диаметром менее 100 нм и соотношением диаметра к длине, составляющим 1:20, причем соотношение удельных площадей поверхности порошка алюминия и плазмохимического порошка Si3N4 составляет 1:(1-1,2), проводят механосинтез на аттриторной установке полученной порошковой смеси в течение 20 мин при скорости вращения чашек 1200-1400 об/мин с получением композиционного порошка для формирования периферийного слоя, содержащего 8 мас.% объемно-упрочняющей фазы SiAlON, проводят послойное сверхзвуковое холодное газодинамическое напыление на подложку со скоростью воздушного потока 500-1200 м/с упомянутого композиционного порошка для формирования адгезионного слоя и упомянутого композиционного порошка для формирования периферийного слоя.

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСО-КОРРОЗИОННОСТОЙКОГО ГРАДИЕНТНОГО ПОКРЫТИЯ | 2013 |

|

RU2551037C2 |

| СПОСОБ АДДИТИВНОГО ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ С ФУНКЦИОНАЛЬНО-ГРАДИЕНТНОЙ СТРУКТУРОЙ | 2019 |

|

RU2721109C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ МЕТОДОМ КОАКСИАЛЬНОЙ ЛАЗЕРНОЙ ОПЛАВКИ | 2011 |

|

RU2503740C2 |

| СПОСОБ ПРОВЕРКИ ШЕЕК ВАЛОВ НА МЕСТЕ | 1929 |

|

SU20819A1 |

| НАКЛАДКА ДЛЯ ПРЕДОХРАНЕНИЯ СТРЕЛОЧНЫХ ОСТРЯКОВ ОТ УДАРОВ О НИХ РЕБОРД КОЛЕС | 1932 |

|

SU31995A1 |

| CN 110373623 B, 26.03.2021. | |||

Авторы

Даты

2022-12-08—Публикация

2021-12-20—Подача