Изобретение относится к области получения многослойных материалов, например на основе меди, алюминия, титана и может быть использовано при производстве биметаллов в местах, не имеющих специального прокатного и термического оборудования, а также в местах, не имеющих производственной базы. Изобретение может быть использовано также при создании отдельных фрагментов из биметалла уже на готовом изделии.

Изобретение может практически реализовано в машиностроении, судостроении, приборостроении, энергетике.

Существует целый ряд методов, позволяющих получать биметалл из разнородных металлов. К ним относятся методы совместной прокатки и сварки взрывом. Поверхностный слой создается для защиты основного металла от коррозии в агрессивных средах и, как следствие, значительно увеличивается ресурс работы механизмов, работающих в экстремальных условиях эксплуатации.

В известном способе получения биметаллов совместной прокаткой (патент RU 2756086 С1, 16.02.2021 г.) требуется предварительная подготовка поверхности стального и алюминиевого листов для придания в поперечном направлении к оси прокатки трапецеидального рельефа поверхности с высотой трапецеидального выступа до 70 мкм и углом при основании (40-45)°, дальнейшая совместная прокатка собранного пакета со степенью деформации (65-80)% с последующим отжигом.

Как известно, механические свойства соединения определяются физико-химическими процессами, происходящими при взаимодействии плакирующего слоя со стальным листом в процессе прокатки, поэтому для повышения адгезии при соединении алюминия и стали используют промежуточные демпфирующие покрытия, наносимые на стальные детали гальваническим или химическим путем, напылением в вакууме или другими способами (патент RU 2560472 С2, 08.08.2013 г.).

Также известен способ получения биметаллов сваркой взрывом (патент RU 2270742 С1 27.02.2004 г). Недостатками этого способа являются низкая и нестабильная по площади прочность сварного соединения, образование деформированных наплывов, наличие хрупкой интерметаллидной фазы на границе раздела, значительно снижающие адгезию в процессе эксплуатации, требование проведения расчетов высоты «бросания» листа и распределения взрывчатки по площади плакирующего листа. К недостаткам этого способа можно отнести также невозможность получения высокопрочный композиционный материал из листов толщиной более 30 мм, (патент Японии №49-15333, МПК B23K 19/00 13.04.74 г.).

В известных способах практически не контролируется сплошность на границе создаваемого биметалла. Это приводит к неконтролируемому снижению технологических и эксплуатационных свойств плакирующего слоя. Недостатком известных способов является невозможность создания плакирующего слоя на сложных искривленных поверхностях.

Известно много способов получения биметаллов на стали с использованием алюминия и меди. Одним из таких способов, представленном в качестве прототипа, является Способ получения многослойного материала сталь-алюминиевый сплав получаемых сваркой взрывом, (патент RU 2560472 С2, 08.08.2013 г.). Способ создания биметалла из стали и алюминиевого сплава, включает нанесение промежуточного слоя толщиной 30-40 мкм на поверхность неподвижной стальной плиты методом холодного газодинамического напыления с предварительной подготовкой поверхности методом абразивной обработки. В качестве напыляемого металла используют Al, Zn, Cu, Ni, и сплавы на их основе.

Недостатками известных способов, в том числе и прототипа являются:

1. промежуток времени между очисткой поверхности, нанесением покрытия и соединением двух пластин из мягкого и твердого металлов составляет несколько минут (до 20), что значительно снижает величину адгезии;

2. невозможность оперативно изменять толщину плакирующего слоя;

3. требуется иметь минимальный набор технологического оборудования и участок для проведения работ сваркой взрывом;

4. полученный биметалл имеет высокую себестоимость;

5. невозможность создания плакирующего слоя на сложных искривленных поверхностях и готовых изделиях.

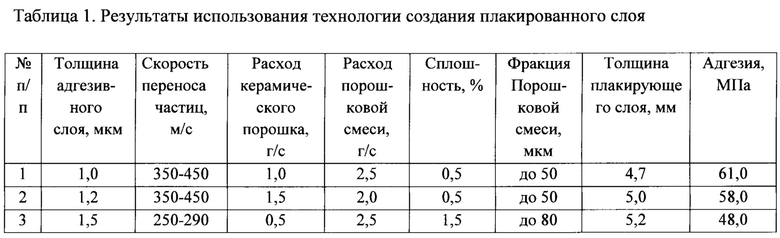

Техническим результатом изобретения является создание способа получения биметаллов с односторонним или двусторонним плакированием с помощью «холодного» газодинамического напыления (ХГДН). Схема установки ХГДН представлена на фигуре 1.

Технический результат достигается за счет того, что способ получения биметаллов с односторонним или двусторонним плакированием с помощью «холодного» газодинамического напыления (ХГДН) включает в себя предварительную подготовку поверхности стального листа с образованием ювенильной поверхности и напыление на нее адгезивного слоя с последующим созданием на нем плакирующего слоя, где используют два автономно работающих дозатора, при этом ювенильную поверхность стального листа создают путем его обработки керамическим мелкодисперсным порошком из оксида алюминия фракцией 0,1-1,0 мкм из дозатора 1 при скорости гетерофазного потока 350-450 м/с, затем совместно с дозатором 1 включают дозатор 2 с металлическим порошком, состоящим из крупной - 5-50 мкм и мелкодисперсной фракции от 50 до 500 нм в соотношении 10:1, и наносят адгезивный слой толщиной 1,0-1,5 мм, после чего дозатор 1 отключают, и из дозатора 2 поверх адгезивного слоя напыляют плакирующий слой требуемой толщины, причем при напылении порошковой смеси из дозатора 2 скорость гетерофазного потока увеличивают до 450-500 м/с.

При нанесении пластичных материалов, таких как Al, Cu, Zn процесс напыления происходит при скоростях переноса частиц 350-450 м/с.При скорости потока менее 350 м/с кинетическая энергия набегающего потока частиц недостаточна для формирования плотного плакирующего слоя. При скорости потока свыше 500 м/с наблюдается упругое соударение и «отскок» напыляемых частиц от поверхности стального листа (подложки).

Такие скорости достигаются при использовании воздуха в качестве рабочего газа. Скорость газового потока регулируется изменением давления рабочего газа на входе сопла Лаваля и подогревом рабочего газа, например воздуха за счет прохождения его через специальный омический нагреватель, расположенный до соплового блока, разогревающий рабочий газ до 350°С.Для получения плакирующего слоя из порошков на основе Zr, Fe, Mo и их сплавов используется в качестве газа-носителя гелий, позволяющий получать газовый поток со скоростью до 1200 м/с.

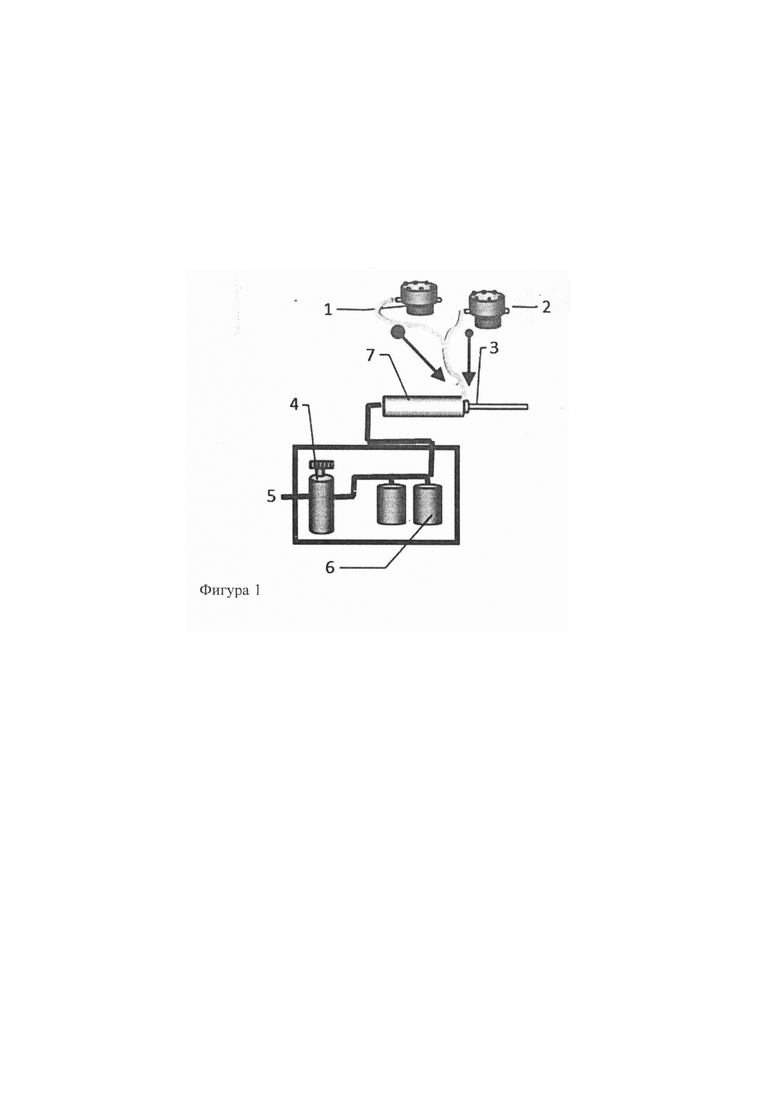

На первом этапе получения плакирующего слоя вводят в сверхзвуковой поток подогретого газа неметаллические ультрадисперсные частицы, например корунда Al2O3 фракцией от 0,1 до 1,0 мкм из дозатора 1 (порошок А) и проводят обработку поверхности напыляемого изделия до образования ювенильной поверхности. Скорость гетерофазного потока при этом составляет 350 до 450 м/с, после чего плавно уменьшают расход порошка из дозатора 1. Одновременно плавно увеличивают расход порошковой композиции (порошок В) из дозатора 2 до 2,5 г/с при скоростях гетерофазного потока от 450 до 500 м/с. По достижению максимального расхода порошка на поверхности стального листа формируют плакирующий слой с заранее выбранным соотношением компонентов на основе Cu или Al (Фигура 2).

Введение наноразмерных частиц в состав порошковой композиции обеспечивает уменьшение пористости. Этот процесс реализуется следующим технологическим приемом. Предварительно готовятся порошковые композиции, состоящие из механической смеси порошков с фракций 5-50 мкм и 50-500 нм в соотношении 10:1. Смесь засыпается в смеситель типа «пьяная бочка» и обрабатывается в течении 20 мин., сушится при 150°С в течение 30 минут, затем засыпается в дозатор 2. Введение ультрадисперсных частиц в заданном соотношении позволяет получать плакирующий слой более плотной упаковки с количеством пор менее 0,5%. Для создания равномерного плакирующего слоя используется роботизированный комплекс, например, «Кавасаки».

Существенной новизной предлагаемого решения является, во-первых, создание на границе раздела сталь - «мягкий» металл адгезивного слоя градиентного по составу за счет плавного снижения расхода керамического порошка из 1 дозатора и увеличения расхода металлического порошка из дозатора 2, во вторых, введение ультрадисперсных частиц фракцией до 500 нм в заданном соотношении в порошок, формирующий плакирующий слой. Это позволяет получать плакирующий слой более плотной упаковки, с пористостью менее 0,5%.

В результате применения настоящего изобретения осуществляется возможность создания плакирующего слоя с использованием метода сверхзвукового холодного газодинамического напыления, при котором происходит подача порошка в сверхзвуковой поток подогретого рабочего газа (например, воздуха) и нанесение его на стальную поверхность изделия, при этом между очисткой поверхности стального листа и процессом создания плакирующего слоя нет временного интервала. На первом этапе происходит процесс создания ювенильной развитой поверхности стального листа с последующим созданием плакирующего слоя.

ПРИМЕР РЕАЛИЗАЦИИ ПРЕДЛАГАЕМОГО СПОСОБА

Для создания плакирующего слоя использовали полосу стали марки Ст-3 100,0×200,0×20,0 мм. Проводился входной контроль исходных порошковых материалов, выделение фракции менее 50 мкм с помощью центробожно-воздушного классификатора «Линк» и последующий контроль гранулометрического состава на лазерном анализаторе частиц Malvern Mastersizer 2000. Создавали порошковую композицию, состоящую из механической смеси порошка меди марки С-01-01 с фракцией 5-50 мкм и 50-500 нм в соотношении 10:1. Смесь засыпалась в смеситель типа «пьяная бочка» и обрабатывалась в течение 20 минут. Затем смесь, для повышения сыпучести, прогревали в муфельной печи при температуре 150°С в течение 30 минут. Готовая смесь засыпалась в дозатор 2.

Плакирующий слой создавали по предлагаемому способу.

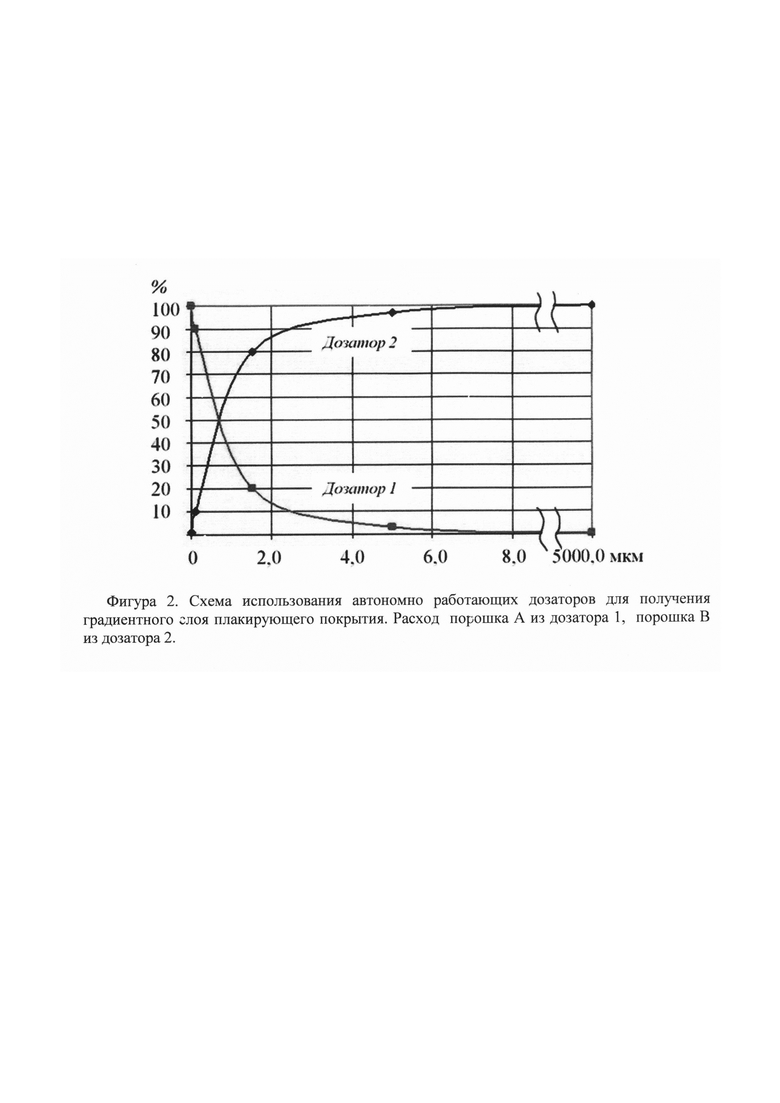

На первой стадии предварительно вводили в сверхзвуковой поток подогретого газа неметаллические ультрадисперсные частицы Al2O3 фракцией от 0,1 до 1,0 мкм из дозатора 1 и проводили обработку поверхности стального листа до образования ювенильной поверхности, скорость гетерофазного потока при этом составляет от 350 до 450 м/с, расход порошка 0,5 -1,2 г/с. Далее совместно с дозатором 1 включался дозатор 2 с порошковой композицией, состоящий из механической смеси порошков меди с фракцией 5-50 мкм и 50-500 нм в соотношении 10:1, устанавливали расход порошка 0,5 г/сек для получения адгезивного слоя толщиной 1,0-1,5 мм, обеспечивающего высокую адгезию плакирующего слоя. Далее отключается дозатор 1 и при скоростях гетерофазного потока 450-500 м/с и расходе порошка 2,5 г/сек на поверхность стальной полосы из дозатора 2 наносили медную порошковую композицию до получения требуемой толщины плакирующего слоя. Для получения равномерного плакирующего слоя с высокой сплошностью (менее 0,5%). использовали робот «Кавасаки», который обеспечивал заданную скорость сканирования, шаг между дорожками и расстояние от среза сопла до поверхности стальной полосы. На фигуре 3 представлен плакирующий слой из алюминия. Для контроля толщины и равномерности плакирующего слоя из алюминия использовали прибор «Константа»-5.

При разработке предлагаемого способа для измерения скорости частиц использовали лазерный доплеровский измеритель скорости на основе сферического интерферометра Фабри-Перро. Установлено, что при скоростях 500 м/с наблюдается существенное увеличение турбулентности потока при встрече дисперсных частиц с преградой, а соответственно и повышается адгезионная и когезионная прочность плакирующего слоя, а также возрастает коэффициент использования порошка. Использование порошка крупной фракции свыше 50 мкм не позволяет получить высокую сплошность, так как более крупным частицам не хватает кинетической энергии и они либо отскакивают, либо частично деформируются при встрече с преградой, повышая пористость.

Для измерения статической температуры частиц в потоке использовали инфракрасный радиометр (ИК) состоящий из сферического зеркала, формирующего поле зрения приемника в исследуемом потоке. Для исключения зависимости показаний радиометра от величин концентрации частиц в области наблюдения, их излучательной способности и параметров дисперсности, выходной сигнал ИК приемника нормировался на величину концентрации частиц в потоке, определяемую измерителем концентрации гелий-неоновым лазером, работающем в режиме регистрации малого углового рассеяния.

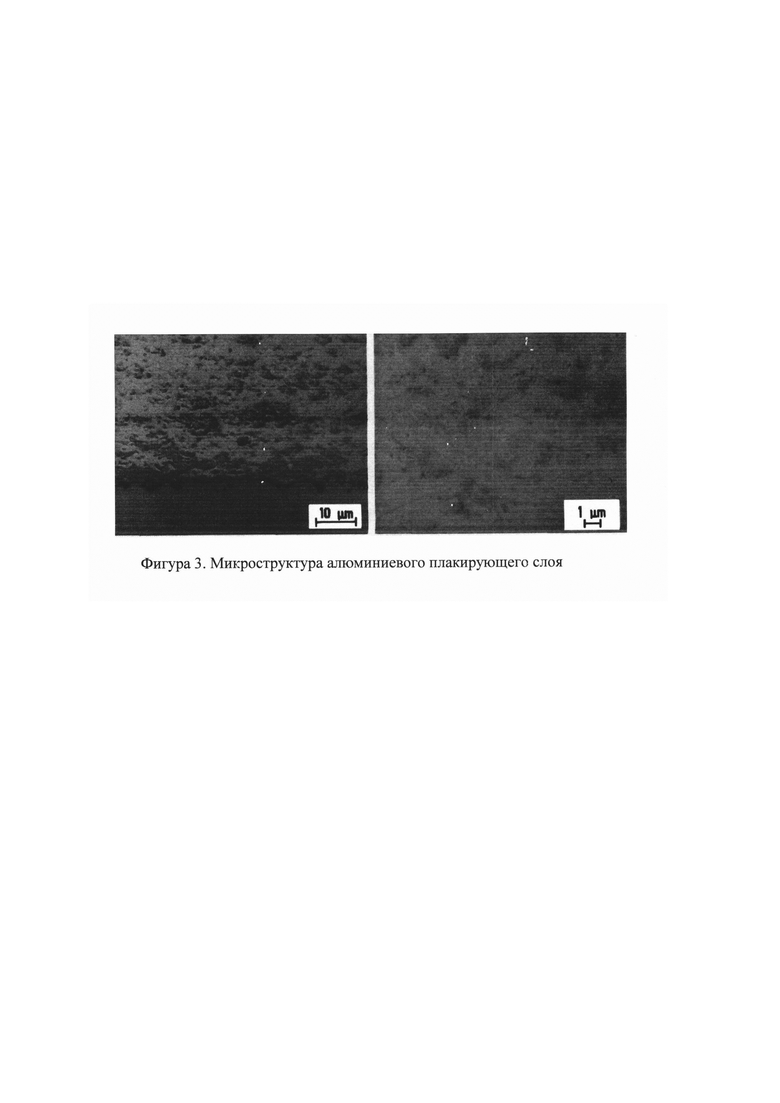

Предлагаемый способ опробован на специализированном участке НИЦ «Курчатовский институт» - ЦНИИ КМ «Прометей». Полученные результаты сведены в таблицу 1. При реализации данного технологического процесса использовалась установка холодного газодинамического напыления типа ДИМЕТ-421, робот «Кавасаки».

Экспериментальные исследования выполнены на оборудовании Центра коллективного пользования научным оборудованием «Состав, структура и свойства конструкционных и функциональных материалов» НИЦ «Курчатовский институт» - ЦНИИ КМ «Прометей» при финансовой поддержке Министерства науки и высшего образования -соглашение №13.ЦКП.21.0014 (075-11-2021-068). Уникальный идентификационный номер - RF-2296.61321X0014.

Технико-экономический эффект от применения предлагаемого способа нанесения покрытия, выразился в исключении из технологического процесса дорогостоящего оборудования для проведения работ по сварке взрывом, использование минимального количества технологического оборудования и значительное сокращение времени на создание плакирующего слоя.

Из приведенных в таблице 1 данных видно, что заявленный в патенте технический эффект достигается только при указанных в таблицах технологических параметрах (скорость гетерофазного потока, размер исходной фракции).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ИЗНОСОСТОЙКИХ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ | 2007 |

|

RU2362839C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2007 |

|

RU2354749C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2008 |

|

RU2439198C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСО-КОРРОЗИОННОСТОЙКОГО ГРАДИЕНТНОГО ПОКРЫТИЯ | 2013 |

|

RU2551037C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО МАТЕРИАЛА | 2013 |

|

RU2560472C2 |

| Способ получения функционального покрытия на основе алюминий-углеродных нановолокон | 2018 |

|

RU2709688C1 |

| СПОСОБ НАНЕСЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ С ВЫСОКИМИ АДГЕЗИВНЫМИ СВОЙСТВАМИ | 2004 |

|

RU2285746C2 |

| КОМПОЗИЦИОННЫЙ НАНОСТРУКТУРИРОВАННЫЙ ПОРОШОК ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2013 |

|

RU2553763C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА СИСТЕМЫ МЕТАЛЛ - КЕРАМИКА ИЗНОСОСТОЙКОГО КЛАССА | 2010 |

|

RU2460815C2 |

| Способ получения композиционного порошкового материала для нанесения функциональных покрытий с высокой износостойкостью | 2023 |

|

RU2816077C1 |

Изобретение относится к области получения многослойных материалов на основе стали и «мягких» металлов, таких как алюминий, медь, титан, и может быть использовано в машиностроении, приборостроении, энергомашиностроении, судостроении для увеличения ресурса работы механизмов за счет повышения износо- и коррозионной стойкости в агрессивных средах. Способ получения биметаллов с односторонним или двусторонним плакированием с помощью «холодного» газодинамического напыления (ХГДН) включает предварительную подготовку поверхности стального листа с образованием ювенильной поверхности и напыление на нее адгезивного слоя с последующим созданием на нем плакирующего слоя, при этом используют два автономно работающих дозатора. Ювенильную поверхность стального листа создают путем его обработки керамическим мелкодисперсным порошком из оксида алюминия фракцией 0,1-1,0 мкм из дозатора 1 при скорости гетерофазного потока 350-450 м/с, затем совместно с дозатором 1 включают дозатор 2 с металлическим порошком, состоящим из крупной - 5-50 мкм и мелкодисперсной фракции от 50 до 500 нм в соотношении 10:1, и наносят адгезивный слой толщиной 1,0-1,5 мм. Далее дозатор 1 отключают и из дозатора 2 поверх адгезивного слоя напыляют плакирующий слой требуемой толщины, причем при напылении порошковой смеси из дозатора 2 скорость гетерофазного потока увеличивают до 450-500 м/с. Введение ультрадисперсных частиц в заданном соотношении позволяет получать плакирующий слой плотной упаковки с количеством пор менее 0,5%. 3 ил., 1 табл., 1 пр.

Способ получения биметаллов с односторонним или двусторонним плакированием с помощью «холодного» газодинамического напыления (ХГДН), включающий предварительную подготовку поверхности стального листа с образованием ювенильной поверхности и напыление на нее адгезивного слоя с последующим созданием на нем плакирующего слоя, отличающийся тем, что используют два автономно работающих дозатора, при этом ювенильную поверхность стального листа создают путем его обработки керамическим мелкодисперсным порошком из оксида алюминия фракцией 0,1-1,0 мкм из дозатора 1 при скорости гетерофазного потока 350-450 м/с, затем совместно с дозатором 1 включают дозатор 2 с металлическим порошком, состоящим из крупной - 5-50 мкм и мелкодисперсной фракции от 50 до 500 нм в соотношении 10:1, и наносят адгезивный слой толщиной 1,0-1,5 мм, после чего дозатор 1 отключают, и из дозатора 2 поверх адгезивного слоя напыляют плакирующий слой требуемой толщины, причем при напылении порошковой смеси из дозатора 2 скорость гетерофазного потока увеличивают до 450-500 м/с.

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО МАТЕРИАЛА | 2013 |

|

RU2560472C2 |

| CN 0104805431 A, 29.07.2015 | |||

| ГЕРАЩЕНКОВ Д | |||

| А | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2023-01-09—Публикация

2021-12-20—Подача