Предпосылки к созданию изобретения

Настоящее изобретение относится к лопаткам турбины или компрессора для газотурбинного двигателя, причем упомянутые лопатки изготовлены из композиционного материала, содержащего армирование волокна, уплотненное матрицей.

Предполагаемой областью применения является область газовых турбин для авиационных двигателей или для промышленных турбин.

Уже были сделаны предложения изготавливать лопатки газотурбинных двигателей из композиционного материала, при этом армирование волокна получают в частности из углеродных или керамических нитей, а матрицу изготавливают из керамического материала или органического материала или углерода.

Документ WO 2010/061140 А1 описывает способ изготовления лопаток рабочего колеса турбины из композиционного материала и включающей внешнюю полку или головку и внутреннюю полку, посредством: изготовления волокнистой заготовки посредством многослойного переплетения; формования упомянутой заготовки посредством механической обработки для получения волокнистой преформы, содержащей участки, образующие преформу для аэродинамического профиля и хвостовика лопатки, преформу для головки лопатки и преформу для внутренней полки лопатки; и затем уплотнения волокнистой преформы матрицей. Волокнистую заготовку сплетают с первым участком в форме полосы или листа, который должен образовать преформу для аэродинамического профиля и хвостовика лопатки, и вторым участком в форме полосы или листа, который должен образовать преформу для головки и внутренней полки, причем упомянутый второй участок пересекается с упомянутым первым участком в участках головки и внутренней полки.

Документ WO 2011/080443 А1 описывает подобный способ, в котором волокнистую заготовку сплетают с первым участком в форме полосы или листа, который должен образовать преформу для аэродинамического профиля и хвостовика лопатки, вторым участком в форме полосы или листа, который должен образовать преформу для перекрывающихся спойлеров головки лопатки, и третьим участком в форме полосы или листа, который должен образовать преформу для гребешков головки лопатки и преформу для внутренней полки лопатки, причем второй и третий участки пересекаются с первым участком в участках головки и внутренней полки. Такой способ является относительно сложным для реализации. Кроме того, изготовление сплетенной волокнистой заготовки с двумя пересечениями приводит к значительным величинам напряжения на нити, которые могут приводить к обрыву нитей, в частности если они изготовлены из углерода или керамики.

Документ US 2012/099982 раскрывает изготовление статорной лопатки газотурбинного двигателя из композиционного материала с армированием волокна, уплотненным матрицей, и содержащей аэродинамический профиль, первую полку, расположенную в одном продольном конце аэродинамического профиля, и по меньшей мере один функциональный элемент, продолжающийся из наружной поверхности первой полки.

Задача и сущность изобретения

Задача изобретения состоит в том, чтобы предложить упрощенный способ изготовления лопатки газотурбинного двигателя из композиционного материала в виде целого куска, при этом ограничивая напряжения, оказываемые на нити во время переплетения волокнистой заготовки, из которой получается преформа лопатки.

Главным образом, изобретение обеспечивает способ изготовления лопатки газотурбинного двигателя из композиционного материала, содержащего армирование волокна, уплотненное матрицей, причем упомянутая лопатка содержит аэродинамический профиль, первую полку, расположенную в одном продольном конце аэродинамического профиля и содержащую внутреннюю поверхность, образующую проточный канал, и наружную поверхность, противоположную упомянутой внутренней поверхности, и по меньшей мере один функциональный элемент, выступающий из наружной поверхности первой полки и соединяющийся с упомянутой наружной поверхностью в направлении, которое является по существу окружным, причем упомянутый способ включает:

- изготовление цельной волокнистой заготовки посредством многослойного переплетения;

- формование упомянутой волокнистой заготовки для получения цельной волокнистой преформы, содержащей первый участок, образующий преформу для аэродинамического профиля лопатки, и второй участок, образующий преформу для первой полки и преформу для по меньшей мере одного функционального элемента; и

- уплотнение упомянутой волокнистой преформы матрицей для получения лопатки из композиционного материала, содержащей армирование волокна, образованное посредством упомянутой преформы и уплотненное матрицей, и образующей цельную деталь, включающую аэродинамический профиль, первую полку и упомянутый по меньшей мере один функциональный элемент;

причем в упомянутом способе упомянутый второй участок преформы содержит множество слоев нитей, связанных между собой посредством переплетения, с по меньшей мере одной расположенной в ней несвязанной зоной, позволяющей разворачивать упомянутую преформу для упомянутого одного или каждого функционального элемента относительно преформы для первой полки. Участок волокнистой заготовки, соответствующий второму участку преформы, может включать один или более слоев нитей, взятых из участка волокнистой заготовки, соответствующего преформе аэродинамического профиля, в одном или более участков, расположенных в продольном направлении, при этом преформа аэродинамического профиля имеет изменяющуюся толщину в продольном направлении.

Используемый в данном документе термин «функциональный элемент» означает часть лопатки, которая выступает из наружной поверхности полки, например, для образования гребешка внешней полки или «головки» роторной лопатки, или крепежный крючок, выступающий из наружной поверхности внешней полки или, возможно, внутренней полки статорной лопатки, или же истираемый опорный элемент, выступающий из наружной поверхности внутренней полки или, возможно, внешней полки статорной лопатки. Используемый в данном документе термин «внутренняя поверхность, образующая проточный канал», означает поверхность внутренней или внешней полки лопатки, которая, когда лопатка вставлена в компрессор или турбину, представляет собой поверхность, которая подвергается влиянию потока воздуха или газа, перемещающегося через компрессор или турбину. Используемые в данном документе термины «внутренний» и «внешний» указывают положение относительно оси газотурбинного двигателя, на которой закреплена лопатка, при этом, например, внутренняя полка расположена ближе к упомянутой оси, чем внешняя полка. Термин «окружной» используется в данном документе относительно оси газотурбинного двигателя, в которой закреплена лопатка.

В способе настоящего изобретения, упомянутый характер размещения несвязанных зон означает, что не нужно изготавливать волокнистую заготовку с отдельными сплетенными листами для получения как преформы для функционального элемента, так и преформы для полки лопатки. Таким образом, по сравнению с вышеупомянутым известным уровнем техники, уменьшены количество пересечений и сложность волокнистой заготовки, тем самым уменьшается риск обрыва нитей и упрощается конструкция станков для формования преформы.

Множество слоев второго участка преформы может включать группу слоев нитей, общих с преформой аэродинамического профиля.

Участок волокнистой заготовки, соответствующий второму участку преформы, может частично продолжать участок заготовки, соответствующий преформе аэродинамического профиля, тем самым полностью устраняя необходимость в пересечении данного участка, как в вышеупомянутом известном уровне техники.

Формование волокнистой преформы может осуществляться так, чтобы получить цельную волокнистую преформу, содержащую также третий участок, образующий преформу для второй полки, расположенной в продольном конце аэродинамического профиля, удаленном от его конца, где расположена первая полка, и в этом случае упомянутый ряд слоев нитей участка волокнистой заготовки, соответствующего второму участку преформы, может включать группу слоев нитей, общих с участком волокнистой заготовки, соответствующим преформе аэродинамического профиля, и группу с слоев нитей, общих с участком заготовки, соответствующим преформе второй полки.

В первом варианте осуществления изобретения, упомянутый способ относится к изготовлению роторной лопатки газотурбинного двигателя, причем упомянутая лопатка изготавливается из композиционного материала, содержащего армирование волокна, уплотненное матрицей, и содержит хвостовик, аэродинамический профиль, внешнюю полку, образующую головку, расположенную в одном продольном конце аэродинамического профиля и содержащую внутреннюю поверхность, образующую проточный канал, и наружную поверхность, противоположную упомянутой внутренней поверхности, и гребешки головки, каждый выступающий из наружной поверхности головки и соединяющийся с упомянутой наружной поверхностью в направлении, которое является по существу окружным, причем упомянутый способ включает:

- изготовление цельной волокнистой заготовки посредством многослойного переплетения;

- формование волокнистой заготовки для получения цельной волокнистой преформы, содержащей первый участок, образующий преформу для аэродинамического профиля, второй участок, образующий преформу для головки и преформы для гребешков, и третий участок, продолжающий упомянутый первый участок и образующий преформу для хвостовика; и

- уплотнение упомянутой волокнистой преформы матрицей для получения лопатки из композиционного материала, содержащей армирование волокна, образованное посредством преформы и уплотненное матрицей, и образующей цельную деталь, включающую хвостовик, аэродинамический профиль, головку и гребешки головки;

причем в упомянутом способе второй участок преформы содержит ряд слоев нитей, связанных друг с другом посредством переплетения, с расположенными в них несвязанными зонами, позволяющими разворачивать преформы для гребешков головки относительно преформы для головки. Участок волокнистой заготовки, соответствующий второму участку преформы, может включать один или более слоев нитей, взятых из участка волокнистой заготовки, соответствующего преформе аэродинамического профиля, в одном или более участков, расположенных в продольном направлении, при этом преформа аэродинамического профиля имеет изменяющуюся толщину в продольном направлении.

Упомянутый ряд слоев второго участка преформы может включать группу слоев нитей, общих с преформой лопатки. Упомянутый ряд слоев второго участка преформы может также включать группу дополнительных слоев нитей, которые не являются общими с преформой аэродинамического профиля лопатки.

Формование волокнистой преформы может осуществляться так, чтобы получить цельную волокнистую преформу, содержащую также четвертый участок, образующий преформу для внутренней полки. При таких условиях, упомянутая группа слоев нитей участка волокнистой заготовки, соответствующего второму участку преформы, может включать группу слоев нитей, общих с участком волокнистой заготовки, соответствующим преформе аэродинамического профиля, и группу слоев нитей, общих с участком заготовки, соответствующим преформе внутренней полки. Кроме того, при таких условиях, преформа может включать ряд слоев нитей, общих с преформой хвостовика и пересекаемых рядом слоев нитей преформы внутренней полки в участке внутренней полки.

Преформа хвостовика может содержать количество слоев нитей, которое больше чем количество слоев нитей преформы аэродинамического профиля, и в волокнистой заготовке упомянутый ряд слоев нитей участка заготовки, соответствующего второй части преформы, включает группу слоев нитей, общих с участком заготовки, соответствующим преформе аэродинамического профиля, и группу слоев нитей, общих с участком заготовки, соответствующим преформе хвостовика, и не используемых в преформе аэродинамического профиля. Таким образом, группа слоев нитей, используемая в участке заготовки, соответствующем преформе хвостовика, возвращается из участка заготовки, соответствующего второй части преформы. Упомянутый ряд слоев второго участка преформы может также включать дополнительную группу слоев нитей, общих с преформой хвостовика.

Во втором варианте осуществления изобретения, упомянутый способ относится к изготовлению статорной лопатки газотурбинного двигателя, причем упомянутая лопатка изготавливается из композиционного материала, содержащего армирование волокна, уплотненное матрицей, и содержит аэродинамический профиль, первую полку, расположенную в одном продольном конце аэродинамического профиля и содержащую внутреннюю поверхность, образующую проточный канал, и наружную поверхность, противоположную упомянутой внутренней поверхности, и крепежные крючки, выступающие из наружной поверхности первой полки и соединяющиеся с упомянутой наружной поверхностью в направлении, которое является по существу окружным, причем упомянутый способ включает:

- изготовление цельной волокнистой заготовки посредством многослойного переплетения;

- формование волокнистой заготовки для получения цельной волокнистой преформы, содержащей первый участок, образующий преформу для аэродинамического профиля, второй участок, образующий преформу для первой полки и преформы для крепежных крючков; и

- уплотнение упомянутой волокнистой преформы матрицей для получения лопатки из композиционного материала, содержащей армирование волокна, образованное посредством преформы и уплотненное матрицей, и образующей цельную деталь, включающую аэродинамический профиль, первую полку и крепежные крючки;

причем в упомянутом способе второй участок преформы содержит ряд слоев нитей, связанных друг с другом посредством переплетения, с расположенными в них несвязанными зонами, позволяющими разворачивать преформы крепежных крючков относительно преформы для первой полки. Участок волокнистой заготовки, соответствующий второму участку преформы, может включать один или более слоев нитей, взятых из участка волокнистой заготовки, соответствующего преформе аэродинамического профиля, в одном или более участков, расположенных в продольном направлении, при этом преформа аэродинамического профиля имеет изменяющуюся толщину в продольном направлении.

Преформа первой полки может представлять собой преформу внешней полки или преформу внутренней полки.

Упомянутый ряд слоев второго участка преформы может включать группу слоев нитей, общих с преформой аэродинамического профиля.

В третьем варианте осуществления способа настоящего изобретения, изобретение обеспечивает способ изготовления статорной лопатки газотурбинного двигателя, причем упомянутая лопатка изготавливается из композиционного материала, содержащего армирование волокна, уплотненное матрицей, и содержит аэродинамический профиль, первую полку, расположенную в одном продольном конце аэродинамического профиля и содержащую внутреннюю поверхность, образующую проточный канал, и наружную поверхность, противоположную упомянутой внутренней поверхности, и по меньшей мере один истираемый опорный элемент, выступающий из наружной поверхности первой полки и соединяющийся с упомянутой наружной поверхностью в направлении, которое является по существу окружным, причем упомянутый способ включает:

- изготовление цельной волокнистой заготовки посредством многослойного переплетения;

- формование волокнистой заготовки для получения цельной волокнистой преформы, содержащей первый участок, образующий преформу для аэродинамического профиля, второй участок, образующий преформу для первой полки и по меньшей мере одну преформу для истираемого опорного элемента; и

- уплотнение упомянутой волокнистой преформы матрицей для получения лопатки из композиционного материала, содержащей армирование волокна, образованное посредством преформы и уплотненное матрицей, и образующей цельную деталь, включающую аэродинамический профиль, первую полку и по меньшей мере один истираемый опорный элемент;

причем в упомянутом способе второй участок преформы содержит ряд слоев нитей, связанных друг с другом посредством переплетения, с расположенными в них несвязанными зонами, позволяющими разворачивать преформу упомянутого одного или каждого истираемого опорного элемента относительно преформы для первой полки. Участок волокнистой заготовки, соответствующий второму участку преформы, может включать один или более слоев нитей, взятых из участка волокнистой заготовки, соответствующего преформе аэродинамического профиля, в одном или более участков, расположенных в продольном направлении, при этом преформа аэродинамического профиля имеет изменяющуюся толщину в продольном направлении.

Преформа первой полки может представлять собой преформу внутренней полки или преформу внешней полки.

Упомянутый ряд слоев второго участка преформы может включать группу слоев нитей, общих с преформой аэродинамического профиля.

Первый и второй варианты осуществления способа настоящего изобретения могут быть объединены друг с другом для изготовления статорной лопатки газотурбинного двигателя из композиционного материала, включающей лопатку, внешнюю полку, крепежные крючки, внутреннюю полку и по меньшей мере один истираемый опорный элемент.

В любом способе настоящего изобретения, в волокнистой заготовке, упомянутый ряд слоев нитей может содержать слои нитей основы, проходящих в продольном направлении лопатки, и в этом случае упомянутые несвязанные зоны проходят непрерывно в направлении основы между противоположными сторонами участка волокнистой заготовки, соответствующего второму участку преформы, на расстояние, которое ограничено в направлении утка.

В любом способе настоящего изобретения, в волокнистой заготовке упомянутая группа слоев нитей может содержать слои нитей утка, проходящих в продольном направлении лопатки, и в этом случае упомянутые несвязанные зоны проходят непрерывно в направлении утка между противоположными сторонами участка волокнистой заготовки, соответствующего второму участку преформы, на расстояние, которое ограничено в направлении основы.

Изобретение также обеспечивает лопатку газотурбинного двигателя, содержащую аэродинамический профиль, первую полку, расположенную в продольном конце аэродинамического профиля и содержащую внутреннюю поверхность, образующую проточный канал, и наружную поверхность, противоположную упомянутой внутренней поверхности, и по меньшей мере один функциональный элемент, продолжающийся из наружной поверхности первой полки и соединяющийся с упомянутой наружной поверхностью в направлении, которое является по существу окружным;

- при этом упомянутая лопатка представляет собой целый кусок композиционного материала, содержащий многослойное переплетенное армирование волокна, уплотненное матрицей; и

- упомянутое армирование волокна представляет собой одно целое с первым участком, образующим армирование для аэродинамического профиля лопатки, и вторым участком, образующим армирование для первой полки лопатки и для по меньшей мере одного функционального элемента;

причем в упомянутой лопатке упомянутый второй участок армирования волокна содержит ряд слоев нитей, которые все связаны друг с другом посредством переплетения, за исключением зоны разделения между армированием для упомянутого одного или каждого функционального элемента и армированием для первой полки.

В первом конкретном варианте осуществления лопатки настоящего изобретения, упомянутая лопатка представляет собой роторную лопатку газотурбинного двигателя, содержащую аэродинамический профиль, внешнюю полку, образующую головку лопатки, расположенную в продольном конце аэродинамического профиля и содержащую внутреннюю поверхность, образующую проточный канал, и наружную поверхность, противоположную упомянутой внутренней поверхности, и гребешки головки, продолжающиеся из наружной поверхности головки и соединяющиеся с упомянутой наружной поверхностью в направлении, которое является по существу окружным;

- причем упомянутая лопатка представляет собой целый кусок композиционного материала, содержащий многослойное переплетенное армирование волокна, уплотненное матрицей; и

- упомянутое армирование волокна представляет собой одно целое с первым участком, образующим армирование для аэродинамического профиля, и вторым участком, образующим армирование для головки и армирование для гребешков головки;

причем в упомянутой лопатке упомянутый второй участок армирования волокна содержит ряд слоев нитей, которые все связаны друг с другом посредством переплетения, за исключением зон разделения между армированием для гребешков головки и армированием для головки.

Во втором конкретном варианте осуществления лопатки настоящего изобретения, упомянутая лопатка представляет собой статорную лопатку газотурбинного двигателя, содержащую аэродинамический профиль, первую полку, расположенную в продольном конце аэродинамического профиля и содержащую внутреннюю поверхность, образующую проточный канал, и наружную поверхность, противоположную упомянутой внутренней поверхности, и крючки для закрепления лопатки, продолжающиеся из наружной поверхности первой полки и соединяющиеся с упомянутой наружной поверхностью в направлении, которое является по существу окружным;

- причем упомянутая лопатка представляет собой целый кусок композиционного материала, содержащий многослойное переплетенное армирование волокна, уплотненное матрицей; и

- упомянутое армирование волокна представляет собой одно целое с первым участком, образующим армирование для аэродинамического профиля, и вторым участком, образующим армирование для первой полки и армирование для крепежных крючков;

причем в упомянутой лопатке упомянутый второй участок армирования волокна содержит ряд слоев нитей, которые все связаны друг с другом посредством переплетения, за исключением зон разделения между армированием для крепежных крючков и армированием для первой полки.

Упомянутая первая полка может представлять собой внешнюю полку или внутреннюю полку.

Во третьем конкретном варианте осуществления лопатки настоящего изобретения, упомянутая лопатка представляет собой статорную лопатку газотурбинного двигателя, содержащую аэродинамический профиль, первую полку, расположенную в продольном конце аэродинамического профиля и содержащую внутреннюю поверхность, образующую проточный канал, и наружную поверхность, противоположную упомянутой внутренней поверхности, и по меньшей мере один истираемый опорный элемент, продолжающийся из наружной поверхности первой полки и соединяющийся с упомянутой наружной поверхностью в направлении, которое является по существу окружным;

- причем упомянутая лопатка представляет собой целый кусок композиционного материала, содержащий многослойное переплетенное армирование волокна, уплотненное матрицей; и

- упомянутое армирование волокна представляет собой одно целое с первым участком, образующим армирование для аэродинамического профиля, и вторым участком, образующим армирование для первой полки лопатки и армирование для по меньшей мере одного истираемого опорного элемента;

причем в упомянутой лопатке упомянутый второй участок армирования волокна содержит ряд слоев нитей, которые все связаны друг с другом посредством переплетения, за исключением зон разделения между армированием для упомянутого одного или каждого истираемого опорного элемента и армированием для первой полки.

Упомянутая первая полка может представлять собой внешнюю полку или внутреннюю полку. Упомянутые второй и третий варианты осуществления лопатки настоящего изобретения могут быть объединены друг с другом для образования статорной лопатки газотурбинного двигателя, изготовленной из композиционного материала, включающей лопатку, внешнюю полку, крепежные крючки, внутреннюю полку и по меньшей мере один истираемый опорный элемент.

Во всех вариантах осуществления лопатки настоящего изобретения, упомянутый ряд слоев нитей второго участка армирования может включать группу слоев нитей, общих с армированием аэродинамического профиля.

Изобретение также обеспечивает колесо турбины или компрессора для газотурбинного двигателя, включающее вышеупомянутые лопатки, изготовленные из композиционного материала с керамической матрицей, или колесо компрессора газотурбинного двигателя, включающее вышеупомянутые лопатки, изготовленные из композиционного материала с органической матрицей, а также газотурбинный двигатель, содержащий по меньшей мере одно такое колесо турбины или компрессора.

Краткое описание чертежей

Изобретение может стать более понятным при прочтении приведенного ниже описания, приведенного в качестве неограничивающего примера и со ссылкой на прилагаемые чертежи, из которых:

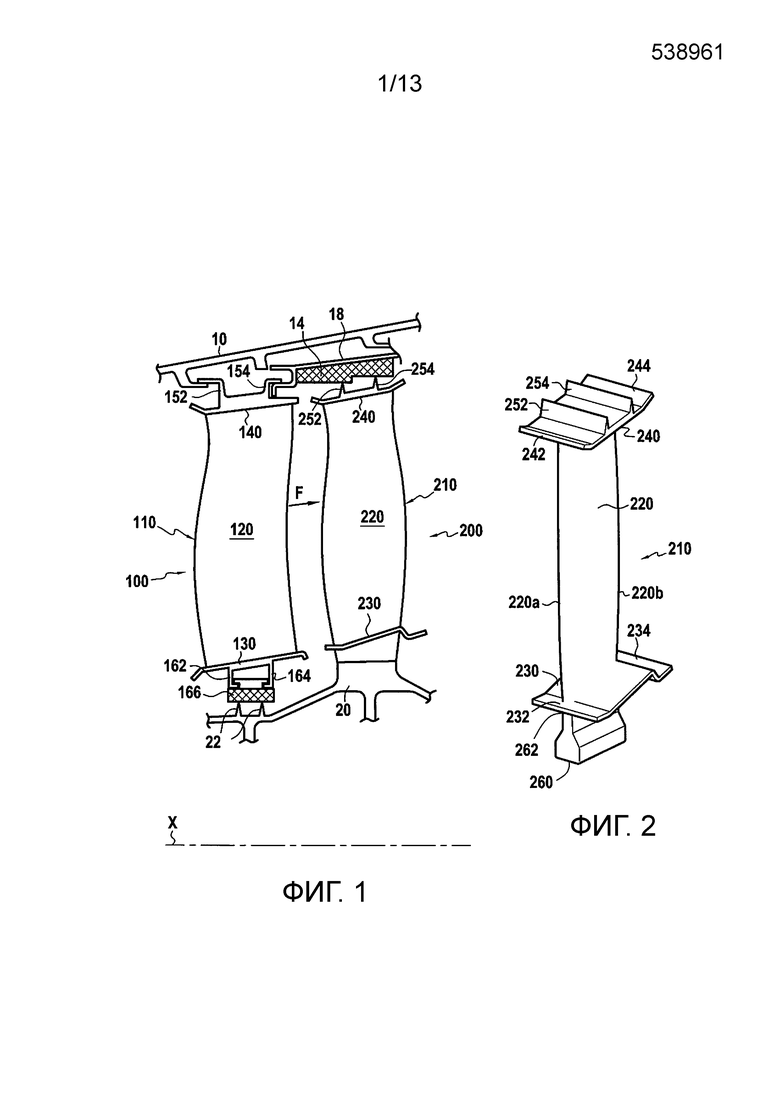

Фиг.1 представляет собой очень схематичный вид с местным разрезом участка турбины низкого давления в газотурбинном двигателе;

Фиг.2 представляет собой очень схематичный перспективный вид лопатки роторного колеса турбины, показанной на фиг.1;

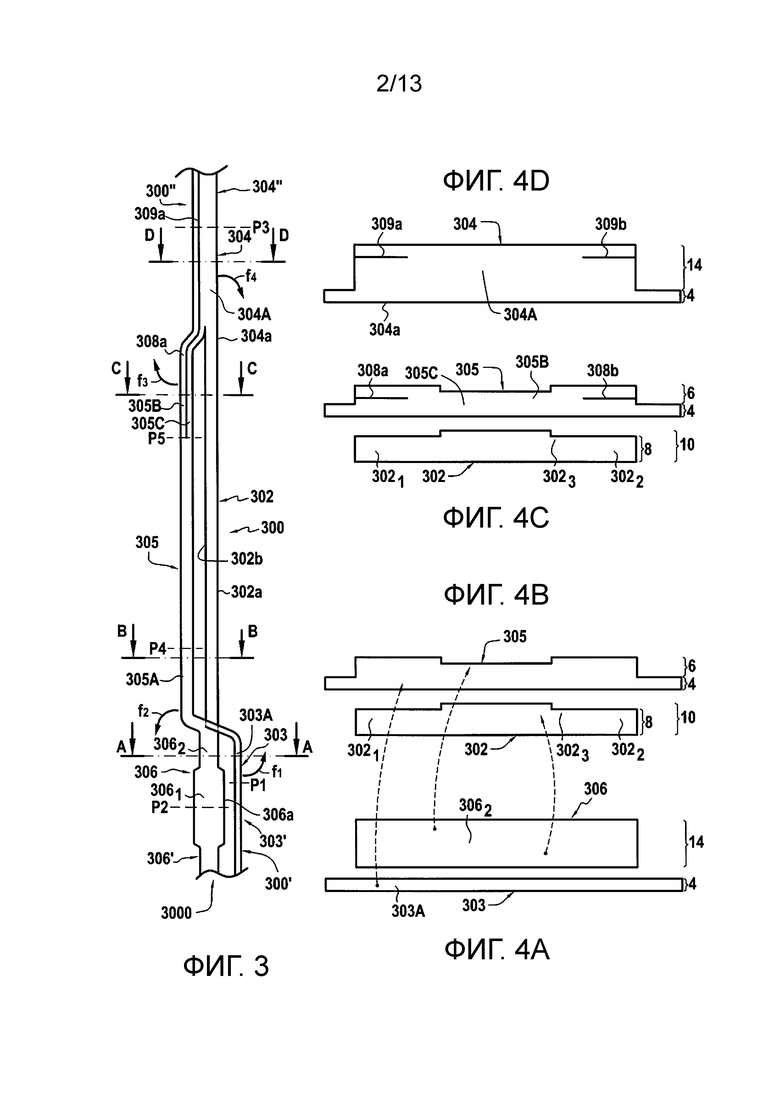

Фиг.3 представляет собой очень схематичный вид сбоку примерной схемы размещения групп слоев нитей в волокнистой заготовке, изготовленной посредством многослойного переплетения для получения волокнистой преформы для лопатки типа, показанного на фиг.2;

Фиг.4А, 4В, 4С и 4D представляют собой сечения в увеличенном масштабе в плоскостях А, В, С и D, показанных на фиг.3;

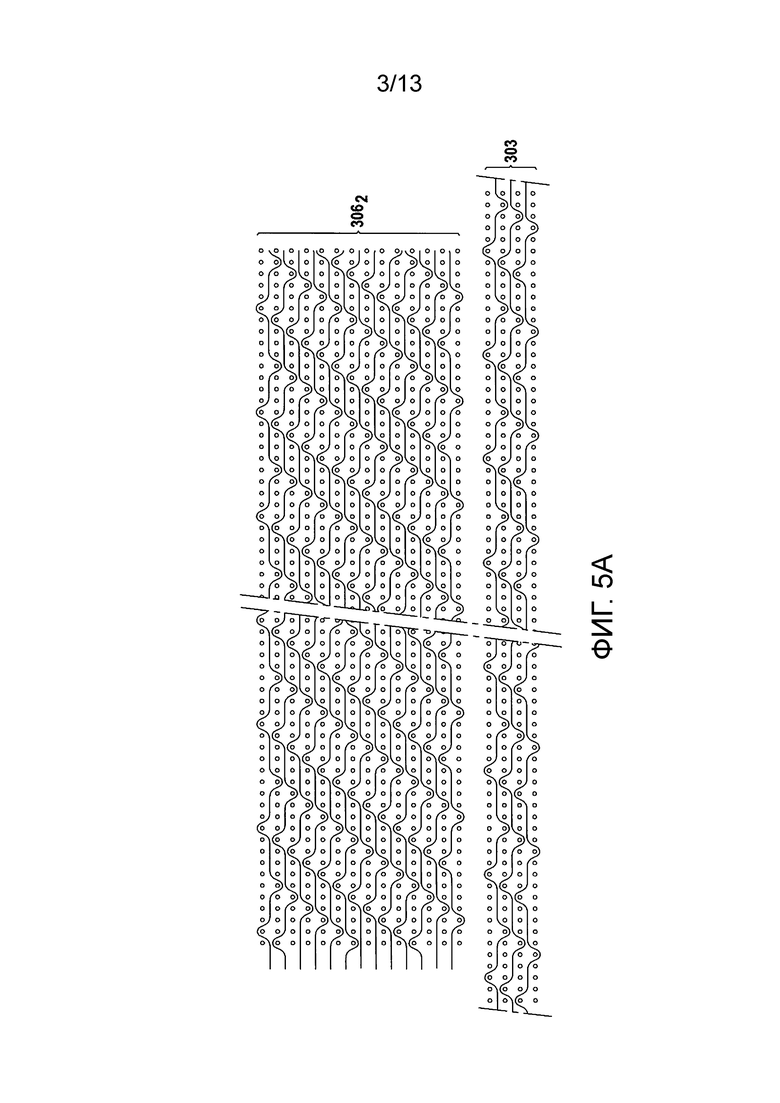

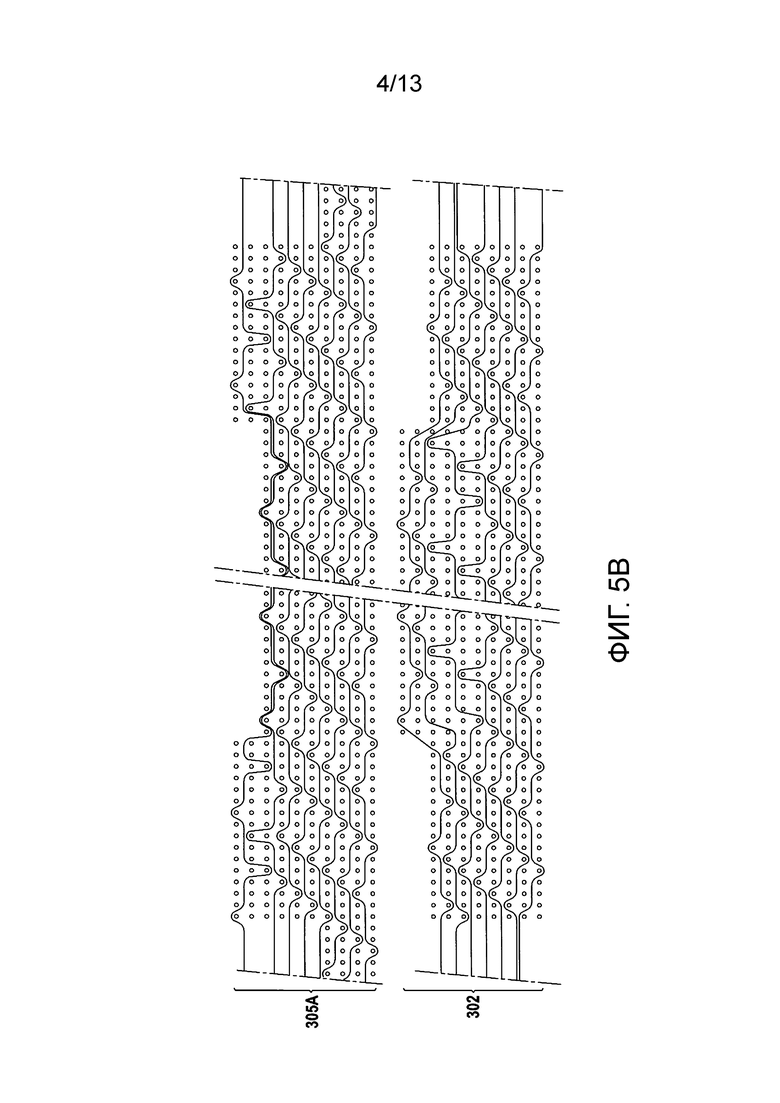

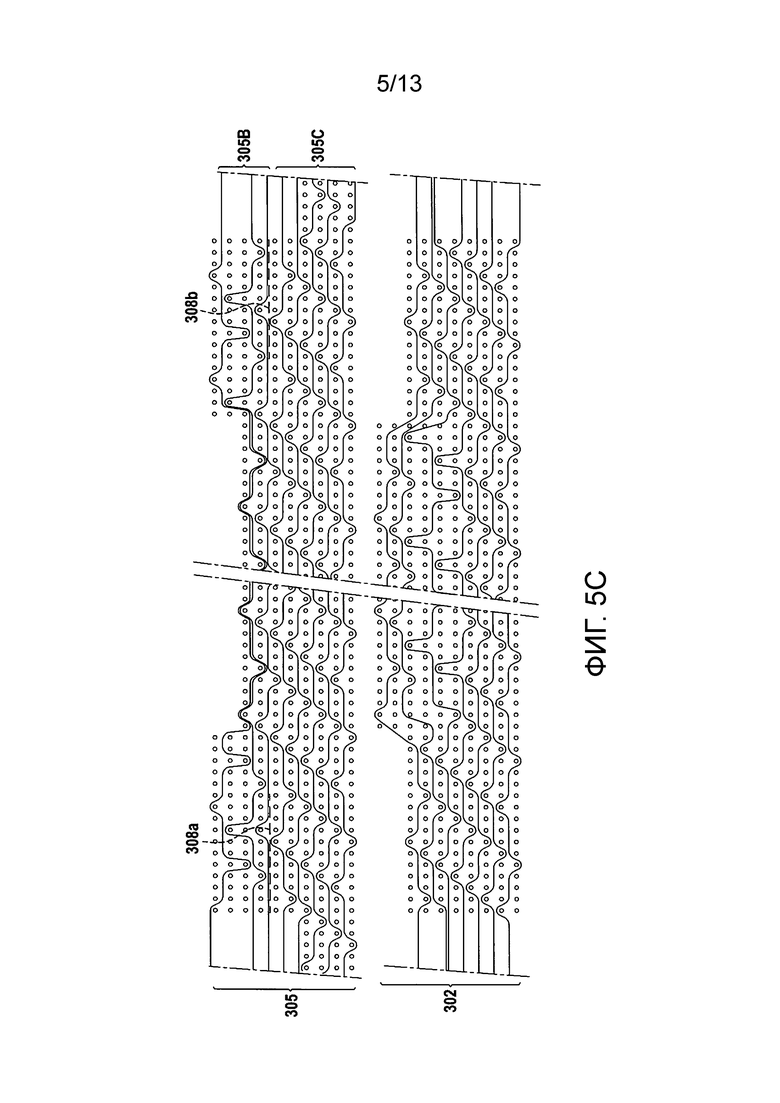

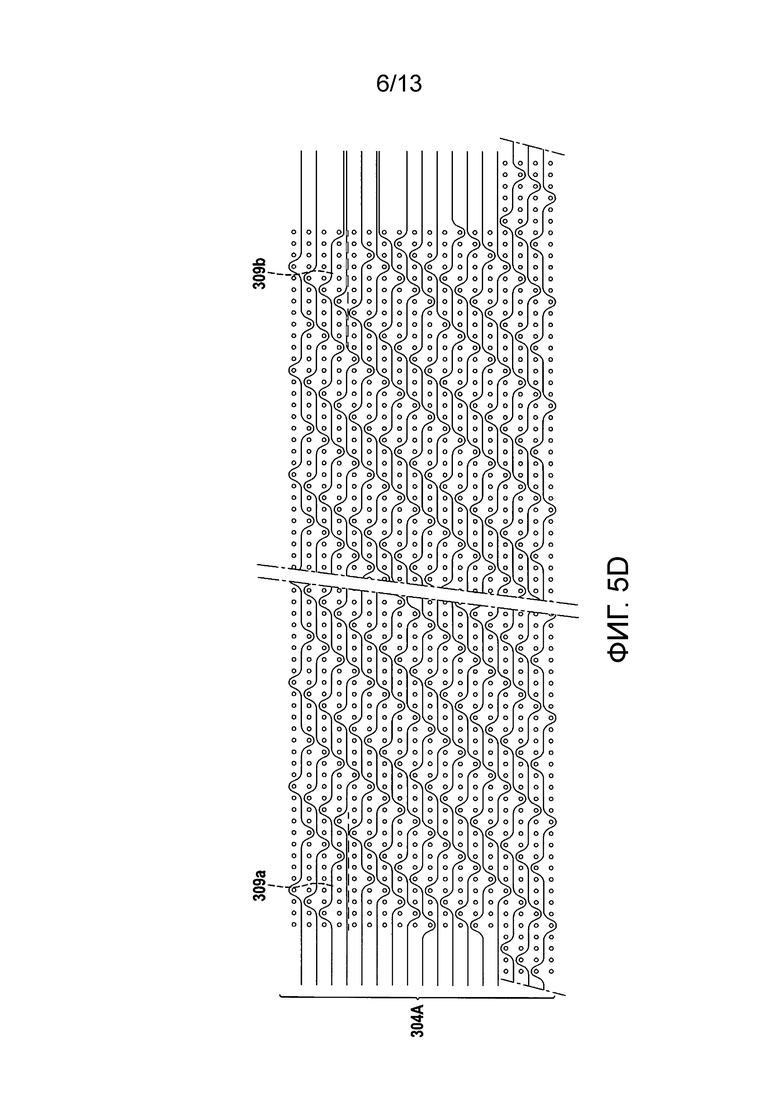

Фиг.5А, 5В, 5С и 5D представляют собой виды с местными разрезами, соответствующие фиг.4А, 4В, 4С и 4D соответственно, схематично показывающие один способ переплетения волокнистой заготовки, показанной на фиг.3;

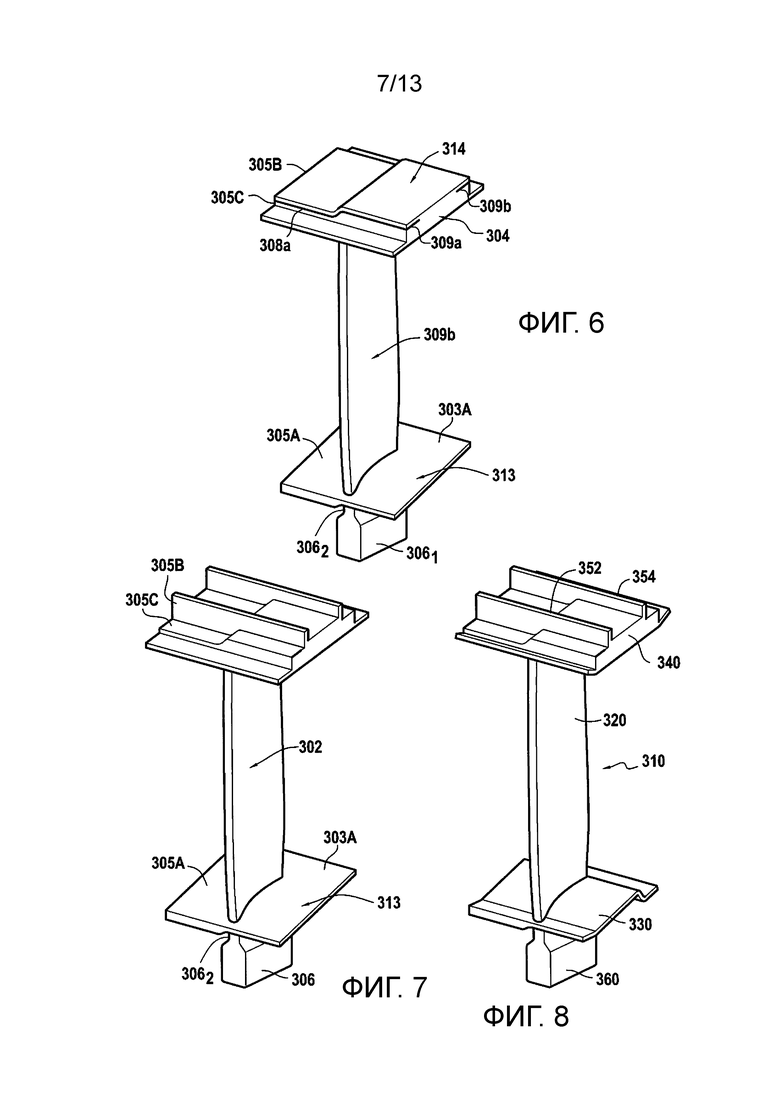

Фиг.6-8 показывают последовательные этапы изготовления волокнистой преформы для роторной лопатки из волокнистой заготовки, показанной на фиг.3;

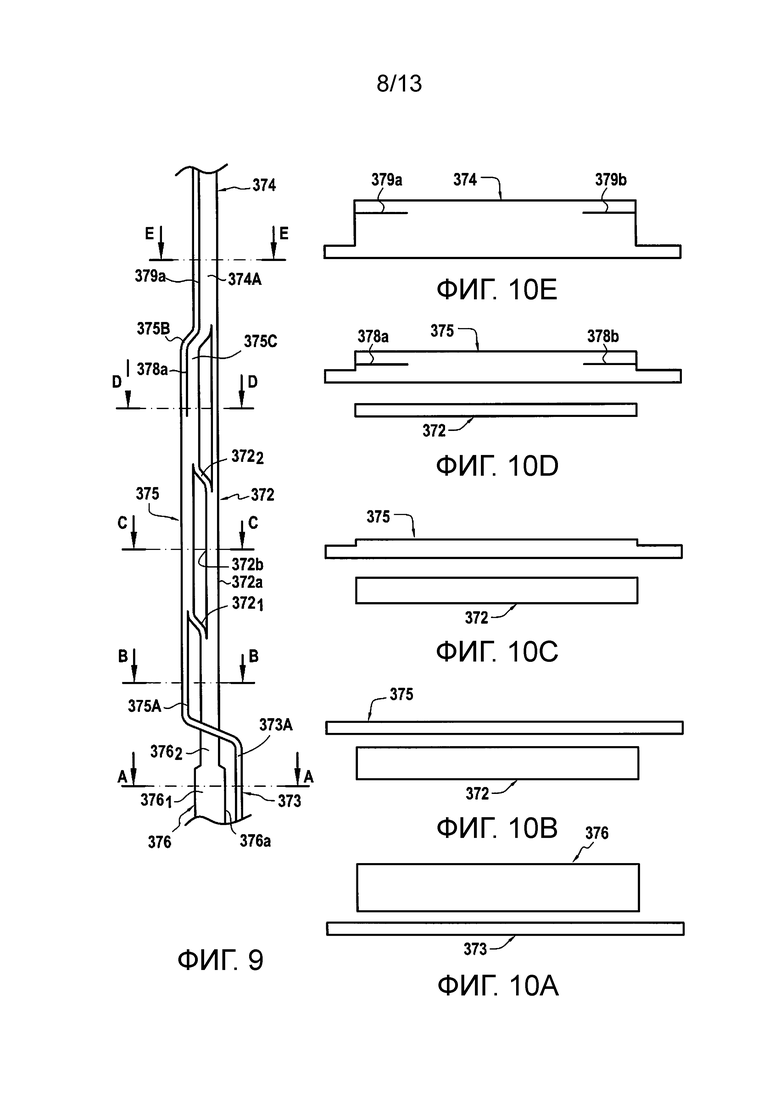

Фиг.9 представляет собой очень схематичный вид сбоку другой схемы размещения групп слоев нитей в волокнистой заготовке, изготовленной посредством многослойного переплетения с целью получения волокнистой преформы для лопатки типа, показанного на фиг.2;

Фиг.10А, 10В, 10С, 10D и 10Е представляют собой сечения в увеличенном масштабе в плоскостях А, В, С, D и Е, показанных на фиг.9;

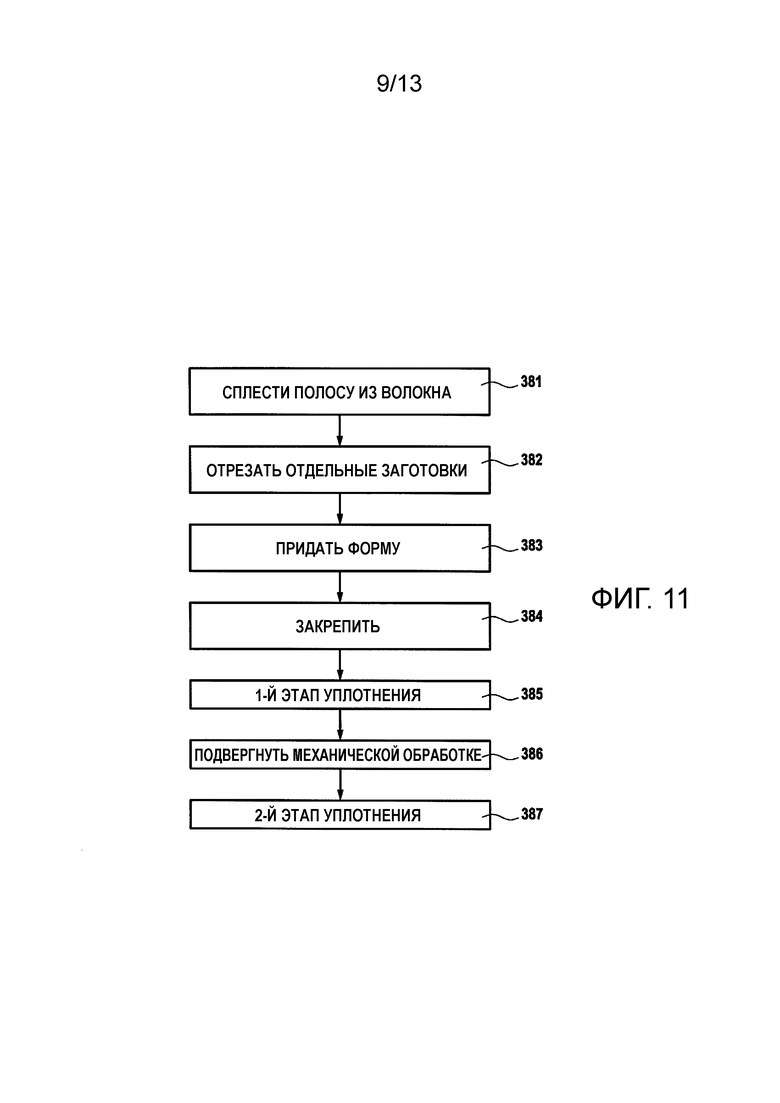

Фиг.11 показывает последовательные этапы реализации способа изготовления роторной лопатки газотурбинного двигателя в соответствии с изобретением;

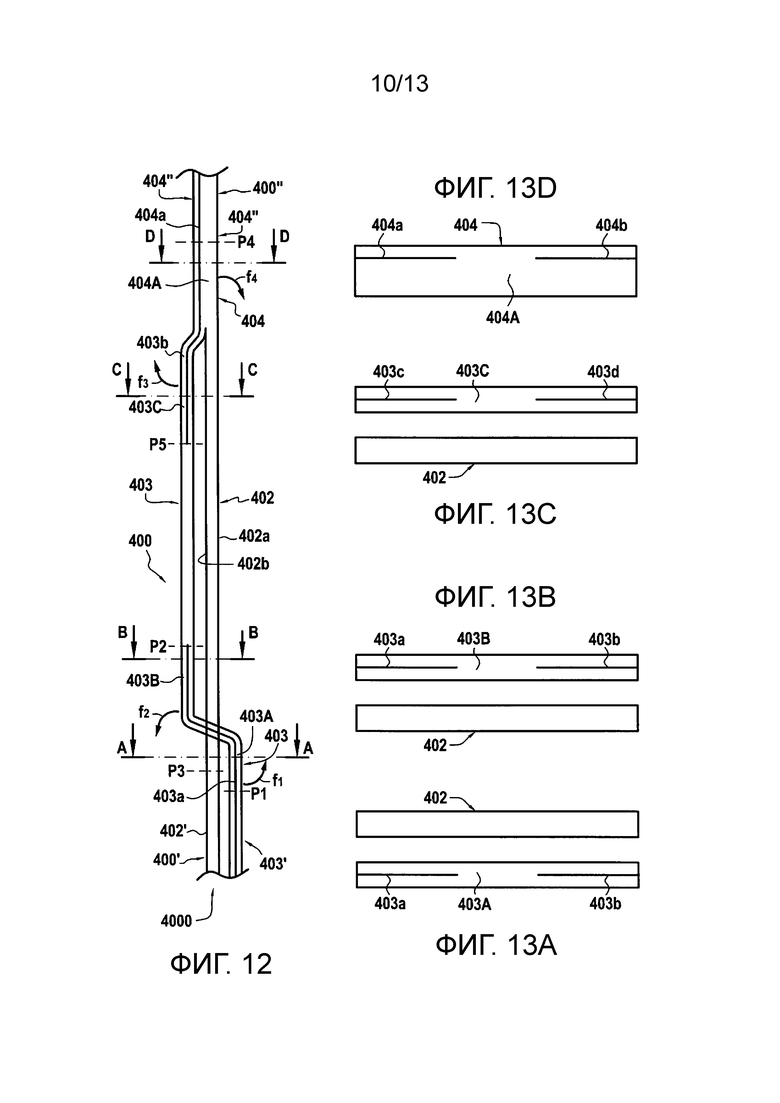

Фиг.12 представляет собой очень схематичный вид сбоку, показывающий схему размещения групп слоев нитей в волокнистой заготовке, изготовленной посредством многослойного переплетения с целью получения волокнистой преформы для лопатки статорного колеса типа, показанного на фиг.1;

Фиг.13А, 13В, 13С и 13D представляют собой сечения в увеличенном масштабе в плоскостях А, В, С и D, показанных на фиг.12;

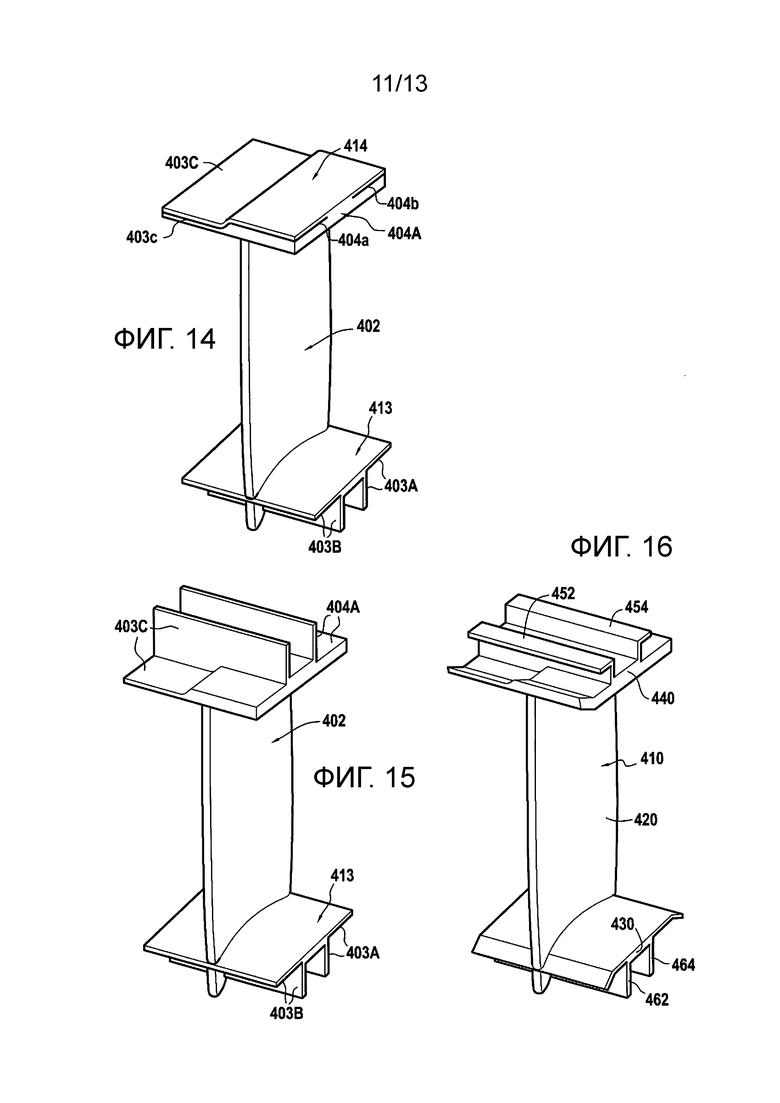

Фиг.14-16 показывают последовательные этапы изготовления волокнистой преформы для лопатки статорного колеса из заготовки, показанной на фиг.12;

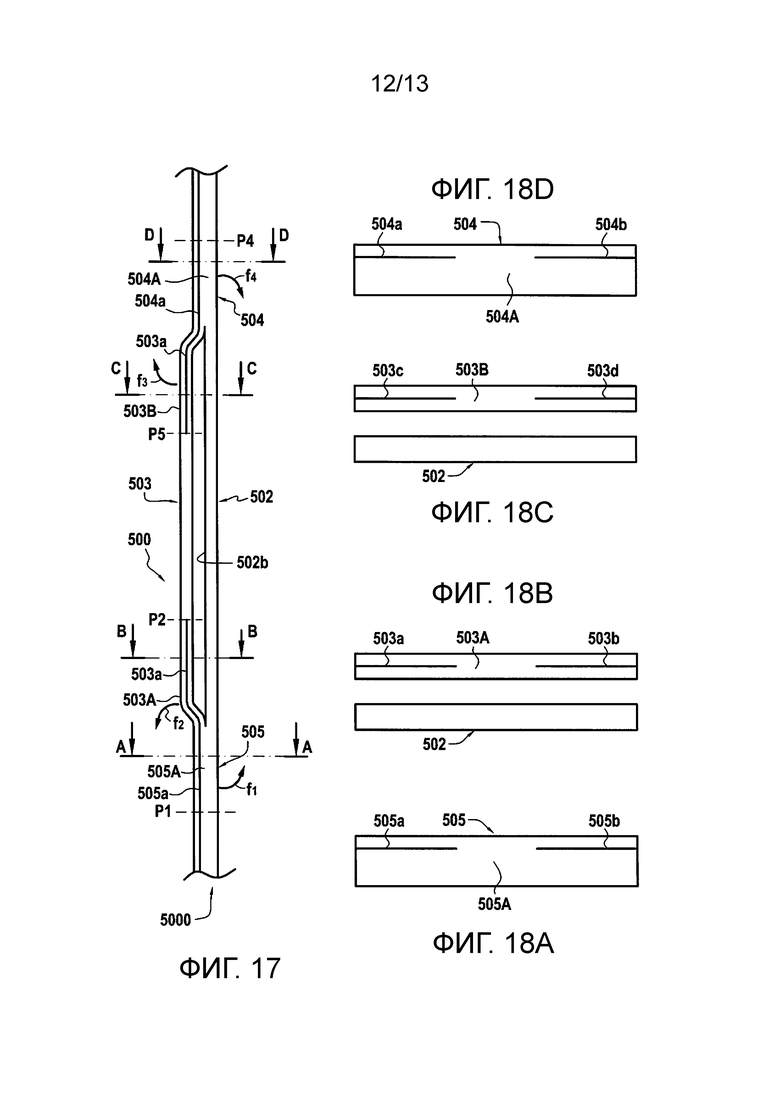

Фиг.17 представляет собой очень схематичный вид сбоку схемы размещения групп слоев нитей в волокнистой заготовке, изготовленной посредством многослойного переплетения с целью получения волокнистой преформы для лопатки статорного колеса типа, показанного на фиг.1;

Фиг.18А, 18В, 18С и 18D представляют собой сечения в увеличенном масштабе в плоскостях А, В, С и D, показанных на фиг.17;

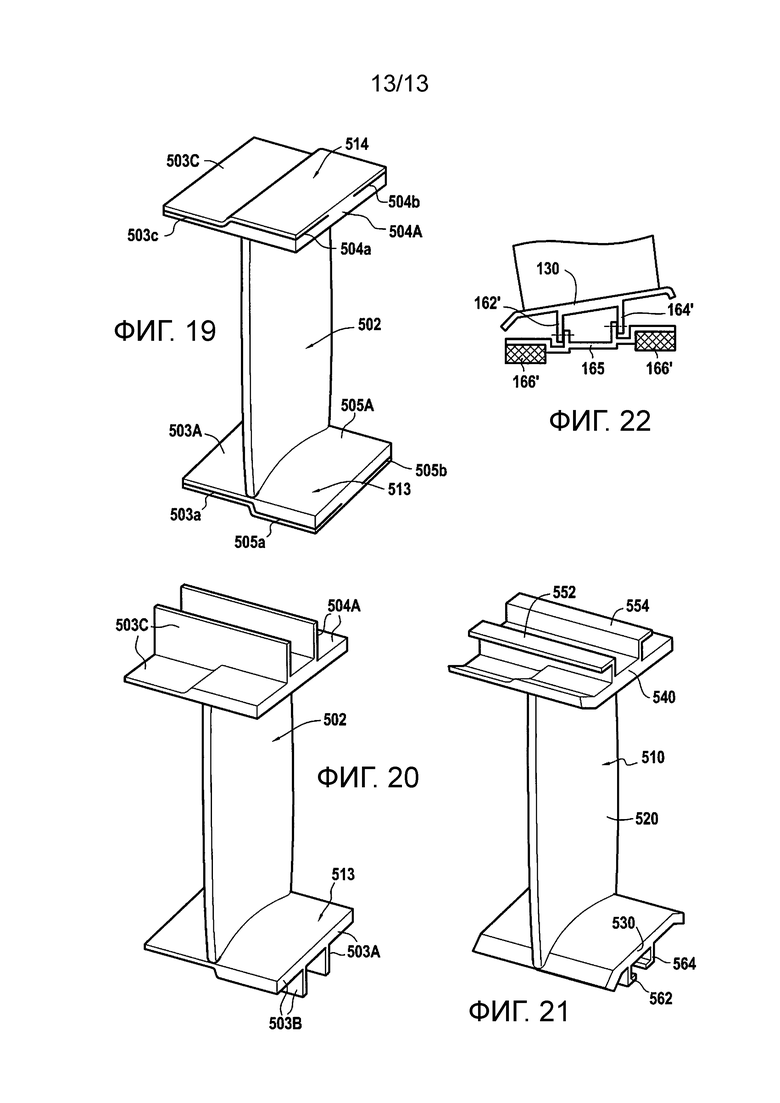

Фиг.19-21 показывают последовательные этапы изготовления волокнистой преформы для лопатки статорного колеса из заготовки, показанной на фиг.17; и

Фиг.22 представляет собой схематичный частичный вид, показывающий другой вариант осуществления лопатки статорного колеса газотурбинного двигателя в соответствии с изобретением.

Подробное описание вариантов осуществления

Настоящее изобретение применимо к разным типам лопаток газотурбинного двигателя, в частности к лопаткам роторного колеса и к лопаткам статорного колеса для турбины или компрессора в разных ступенях газовой турбины. Используемый в данном документе термин «статорное колесо» турбины или компрессора означает группу невращающихся лопаток, образующих сопло турбины, или группу направляющих лопаток компрессора.

Вариант осуществления: лопатка роторного колеса для турбины низкого давления

Турбина низкого давления, показанная очень схематично и частично на фиг.1, содержит множество статорных колес 100, чередующихся с множеством роторных колес 200 в направлении оси Х турбины, при этом на чертеже показана только одна пара, содержащая только одно статорное колесо и одно роторное колесо.

Статорное колесо 100 содержит множество статорных лопаток или «лопастей» 110, каждая из которых содержит аэродинамический профиль 120, проходящий между внутренней полкой 130 и внешней полкой 140. Опорные элементы 162, 164 выступают внутрь из наружной поверхности внутренней полки 130 и соединяются с данной наружной поверхностью вдоль зон соединения, проходящих в по существу окружном направлении. Опорные элементы 162 и 164 имеют L-образный профиль и они поддерживают блок истираемого материала 166. Крепежные крючки 152 и 154 выступают наружу из наружной поверхности внешней полки 140 и соединяются с данной наружной поверхностью вдоль зон соединения, которые проходят в по существу окружном направлении. Крючки 152, 154 позволяют монтировать лопатку в корпусе 10 турбины.

Роторное колесо 200 содержит множество лопаток 210 (фиг.1 и 2), каждая из которых содержит аэродинамический профиль 220, проходящий в продольном направлении между внутренней полкой 230 и внешней полкой или «головкой» 240. Хвостовик 260, образованный участком с большей толщиной, например, имеющим грушевидное сечение, соединен посредством ножки 262 с наружной поверхностью внутренней полки 230. Гребешки 252 и 254 головки выступают наружу из наружной поверхности головки 240 и соединяются с упомянутой наружной поверхностью вдоль зон соединения, проходящих в по существу окружном направлении.

Наружные поверхности полок 130 и 230 и внутренние поверхности полки 140 и головки 240 образуют проточный канал для потока газа, перемещающегося через турбину.

Каждая лопатка 210 закреплена на роторе 20 турбины посредством своего хвостовика 260, входящего в зацепление с гнездом дополняющей формы, образованным на периферии ротора. В своих передних и задних по потоку концевых участках (расположенных выше и ниже в направлении S перемещения потока газа) полка 230 завершается передним и задним по потоку спойлерами 232 и 234. В поперечном сечении, аэродинамический профиль 220 представляет собой криволинейный профиль, толщина которого изменяется между его передним краем 220а и его задним краем 220b. Толщина аэродинамического профиля может также изменяться в продольном направлении. Передний и задний по потоку гребешки 252 и 254 головки имеют зубовидные профили с вершинами, которые проходят в слой истираемого материала 14, поддерживаемого кольцом 18 турбины, для уменьшения зазора между венцом лопатки и кольцом турбины. В своих переднем и заднем по потоку концевых участках головка 240 может также завершаться передним и задним по потоку спойлерами 242 и 244. Ротор турбины содержит гребешки 22, концы которых могут проходить в истираемый материал 166 для уплотнения проточного канала для потока газа с внутренней стороны.

Конструкция турбины низкого давления газотурбинного двигателя, кратко описанная выше, по сути известна.

Фиг.3 и 4А-4D очень схематично показывают волокнистую заготовку 400, из которой может быть образована волокнистая преформа для лопатки, так что после уплотнения матрицей и, возможно, после механической обработки получается лопатка, которая изготовлена из композиционного материала и которая имеет тип, показанный на фиг.2, включающий аэродинамический профиль, хвостовик, внутреннюю полку, головку и гребешки головки.

В данном варианте осуществления, как и во всех других вариантах осуществления, описанных ниже, волокнистую заготовку изготавливают посредством трехмерного или многослойного переплетения, причем по соображениям ясности показаны только контуры разных переплетенных участков заготовки (за исключением фиг.5А-5D). В качестве примера, переплетение осуществляют так, что направление основы соответствует продольному направлению изготавливаемой лопатки, при этом каждый участок заготовки, содержащий множество слоев нитей основы, связанных друг с другом по меньшей мере частично посредством нитей утка в множестве слоев нитей утка.

Заготовка 300 содержит участок 302, который должен образовать преформу для аэродинамического профиля изготавливаемой лопатки. Участок 302 может иметь меньшую толщину в своих боковых частях 3021, 3022, примыкающих к переднему и заднему краям аэродинамического профиля изготавливаемой лопатки, чем в своей центральной части 3023, причем в данном примере разница в толщине получается за счет разного количества слоев нитей основы.

Заготовка 300 содержит также участок 306 с сегментом 3061, который должен образовать преформу для хвостовика изготавливаемой лопатки, и сегментом 3062, который должен образовать преформу для формы ножки изготавливаемой лопатки. Участок 302 находится в непрерывности с сегментом 3062 участка 306 и имеет с ним общие слои нитей основы. Однако в данном примере участок 3062 имеет толщину, которая больше толщины участка 3023, причем данная избыточная толщина получается за счет большего количества слоев нитей основы, так что некоторые из слоев нитей основы в участке 306 не должны находиться в участке 302. Сегмент 3061 имеет толщину, которая больше толщины сегмента 3062, для того чтобы образовать форму, соответствующую грушеобразной форме хвостовика изготавливаемой лопатки. Данная более значительная толщина может быть получена за счет увеличения веса и/или плотности нитей утка. В качестве альтернативы или дополнительно, во время переплетения локально может быть введена вставка. Для более подробного описания изготовления участка волокнистой заготовки, соответствующего преформе хвостовика лопатки, в качестве примера, может быть сделана ссылка на вышеупомянутый документ WO 2010/061140 А1.

Заготовка 300 содержит также участок 303, который проходит вдоль поверхности 306а участка 306 без связи с участком 306. Нити основы слоев нитей основы участка 303 проходят через участок 302, там где он соединяется с участком 306. Избыточные слои нитей основы участка 306, т.е. слои, которые не приняты в участок 302, соединяют посредством переплетения со слоями участка 303, после того как через он прошел через участок 302, чтобы образовать участок 305. Участок 305 проходит вдоль поверхности 302b участка 302, которая является противоположной поверхности 302а, соответствующей поверхности 306а участка 306. Участок 305 не связывают посредством переплетения с участком 302 на его траектории, проходящей вдоль него.

В конце участка 302, удаленном от его конца, который соединен с участком 306, образован участок 304, продолжающий участки 302 и 305, объединяя их посредством переплетения, при этом по меньшей мере некоторые из слоев нитей участка 305, возможно, находятся около поверхности 304а участка 304, которая соответствует поверхности 302а участка 302.

Сегмент 303А участка 303, проходящий вдоль поверхности 306а участка 306, и сегмент 305А участка 305, продолжающий сегмент 303А и проходящий вдоль поверхности 302b участка 302, используются для образования преформы для внутренней полки изготавливаемой лопатки.

В своем концевом участке перед соединением с участком 304, участок 305 содержит смежные сегменты 305В и 305С, которые должны образовать часть преформы головки и преформы гребешков головки изготавливаемой лопатки. Сегменты 305В и 305С связаны друг с другом только в их центральной части, чтобы образовать несвязанные зоны 308а и 308b, которые проходят в направлении основы по всей длине их передних и задних по потоку краев и в направлении утка на ограниченном расстоянии от каждого из этих краев (фиг.3 и 4С).

Участок, образующий преформы для головки и гребешков головки изготавливаемой лопатки, который является дополняющим к участку, образованному сегментами 305В и 305С, происходит из сегмента 304А участка 304, продолжающего сегменты 305А и 305В участка 302. Во время переплетения, несвязанные зоны 309а и 309b предусмотрены в сегменте 304А по всей длине упомянутого сегмента в направлении основы и на ограниченном расстоянии от каждого из его переднего и заднего по потоку краев в направлении утка (фиг.4D). Несвязанные зоны 308а и 309а находятся в непрерывности друг с другом, так же как и несвязанные зоны 308b и 309b. Как описано ниже, несвязанные зоны 308а, 308b, 309а и 309b используют для разворачивания преформ для гребешков головки изготавливаемой лопатки.

В сечениях 4А и 4В, стрелки указывают соответствие между группами слоев нитей основы, расположенных первоначально в участках 303 и 306, а затем в участках 302 и 305. В данном примере в волокнистой заготовке суммарное количество слоев нитей основы равно 18. На фиг.4А-4D числа рядом со скобками показывают в качестве примера, как слои нитей основы могут распределяться между разными участками волокнистой заготовки. Так в данном примере участок 303 содержит четыре слоя, участок 306 содержит 14 слоев и участок 302 содержит восемь слоев в своих боковых частях 3021 и 3022 и десять слоев в своей центральной части 3023. Конечно, суммарное количество слоев нитей основы и способ их распределения могут быть разными, и числа в показанном примере приведены только с целью облегчения понимания.

Фиг.5А-5D показывают плоскость переплетения на разных уровнях в волокнистой заготовке 300. На фиг.5А-5D нити в сечении представляют собой нити основы, и показаны полки с нитями утка. В показанном примере, переплетение представляет собой многослойное или трехмерное переплетение, осуществляемое с использованием сатинового переплетения или сложного сатинового переплетения. Могут быть использованы другие типы многослойного переплетения, например, многослойное переплетение со сложным полотняным переплетением или переплетение с интерлочным трикотажным переплетением. Используемый в данном документе термин «интерлочное» переплетение означает переплетение, при котором каждый слой нитей утка переплетается с множеством слоев нитей основы, при этом все нити в данном уточном столбике имеют одинаковое перемещение в плоскости переплетения. Различные виды многослойного переплетения описаны в частности в документе WO 2006/136755.

Для предполагаемого на данный момент применения в лопатке турбины низкого давления, нити, используемые для переплетения, изготавливают из жаропрочного материала, в частности керамического материала, такие как, например, нити на основе карбида кремния (SiC), выпускаемые японской компанией Nippon Carbon под маркой «Nicalon».

Фиг.5А, который соответствует фиг.4А, показывает плоскость переплетения участков 306 и 3062.

Фиг.5В, который соответствует фиг.4В, показывает плоскость переплетения участков 302 и 305 вблизи соединения участка 302 с участком 306, т.е. в сегменте 305А для участка 305.

Фиг.5С, который соответствует фиг.4С, показывает плоскость переплетения участков 302 и 305 вблизи соединения с участком 304, т.е. в сегментах 305В и 305С для участка 305. Можно видеть, что сегменты 305В и 305С связаны друг с другом в своей центральной части, оставляя несвязанными зоны 308а и 308b в боковых частях.

В своих боковых частях, участок 305 содержит количество слоев нитей основы, которое больше количества слоев нитей основы в его центральной части, при этом разница соответствует разнице между количеством слоев нитей основы в боковых частях участка 302 и количеством слоев нитей основы в центральной части участка 302. Все слои нитей основы участка 305 связаны друг с другом посредством переплетения. Для предотвращения всплывания слишком большого количества нитей утка в более толстых частях участков 302 и 305 можно в центральных зонах волокнистой заготовки взять две нити основы данного столбика в двух расположенных сверху слоях нитей основы и обрабатывать их как одну нить основы с двойным весом. Это показано на фиг.5В и 5С в более толстых частях участков 302 и 305.

Фиг.5D, который соответствует фиг.4D, показывает плоскость переплетения участка 304 в сегменте 304А. Можно видеть наличие несвязанных зон 309а и 309b.

Предпочтительно, ряд волокнистых заготовок переплетают непрерывно в форме полосы 3000 (фиг.3), при этом две смежные заготовки имеют противоположные продольные направления. Так участки 302 и 306 заготовки 300 продолжены участками 303ʹ и 306ʹ следующей заготовки 300ʹ. В другом конце заготовки 300, участок 304 продолжен участком 304ʺ предыдущей заготовки 300ʺ. Зоны избыточной длины размещают между смежными заготовками (избыточной длины только нитей основы) для образования переходных зон. Необходимо отметить, что множество параллельных рядов заготовок могут быть переплетены в одной полосе, при этом зоны избыточной длины предпочтительно размещают также между параллельными рядами (избыточной длины только нитей утка).

Фиг.6-8 являются очень схематичными и они показывают как исходя из заготовки 300 можно получить волокнистую преформу, имеющую форму, подобную форме изготавливаемой лопатки.

Заготовку 300 отрезают от полосы 3000 посредством разрезания концов участков 303 и 306 в плоскостях Р1 и Р2 и конца участка 304 в плоскости Р3. Участок 305 разрезают в конце сегмента 305А в плоскости Р4 и в концах сегментов 305В и 305С в плоскости Р5, при этом отрезки участка 305, которые проходят между плоскостями Р4 и Р5, выбрасывают.

Сегмент 303А разворачивают по стрелке f1, показанной на фиг.3. Сегмент 305А разворачивают по стрелке f2, показанной на фиг.3. Развернутые сегменты 205А и 205В образуют пластину 313 (фиг.6), которая, после формования, должна образовать преформу внутренней полки изготавливаемой лопатки. В направлении утка, участок 305 имеет ширину, которая больше ширины участка 304, выступающего с каждой его стороны (см. в частности фиг.4А и 4В), для того чтобы образовать участки преформы, соответствующие переднему и заднему по потоку спойлерам внутренней полки изготавливаемой лопатки.

Сегменты 305В и 305С, которые частично связаны друг с другом посредством переплетения, разворачивают по стрелке f3, показанной на фиг.3. Участок 304 загибают по стрелке f4, показанной на фиг.3. Развернутые сегменты 305В и 305С и загнутый участок 304 образуют пластину 314, которая должна образовать преформу головки и преформы гребешков головки изготавливаемой лопатки. Здесь можно видеть избыточную ширину участка 305, используемого для образования преформ переднего и заднего по потоку спойлеров в преформе головки изготавливаемой лопатки.

Затем, как показано на фиг.7, можно развернуть участки, примыкающие к несвязанным зонам 308а-309а и 308b-309b с внешней стороны, для того чтобы образовать преформы гребешков головки изготавливаемой лопатки. Несвязанные зоны 308а и 309а продолжают друг друга так, чтобы образовать несвязанную зону, которая проходит непрерывно в направлении основы по всей длине переднего по потоку края пластины 314 между двумя противоположными сторонами пластины 314 и на расстояние, которое ограничено в направлении утка от переднего по потоку края пластины 314.

Точно так же, несвязанные зоны 308b и 309b продолжают друг друга так, чтобы образовать несвязанную зону, проходящую непрерывно в направлении основы по всей длине заднего по потоку края пластины 314 между двумя противоположными сторонами пластины 314 и на расстояние, которое ограничено в направлении основы от заднего по потоку края пластины 314.

Затем получают волокнистую преформу 320 изготавливаемой лопатки посредством формования участка 302 посредством деформации, для того чтобы воспроизвести криволинейный профиль аэродинамического профиля лопатки, и деформирования пластин 313 и 314, чтобы воспроизвести формы, подобные формам внутренней полки и головки лопатки, и чтобы придавать преформе внутренней полки и преформе головки лопатки, а также чтобы придать преформе внутренней полки и преформе головки ориентации, которые соответствуют ориентациям, требующимся для внутренней полки и для головки относительно продольного направления в изготавливаемой лопатке, как показано на фиг.8 (на котором пресс-форма не показана). При этом получается преформа 310 с преформой 320 аэродинамического профиля, преформой 360 хвостовика (вместе с преформой ножки), преформой 330 нижней полки, преформой 340 головки и преформами 352 и 354 гребешков головки.

Необходимо отметить, что, предпочтительно, предоставляется большая свобода для ориентирования преформ гребешков относительно преформы головки. Таким образом, в изготавливаемой лопатке можно получить любой угол, который может требоваться между каждым гребешком и наружной поверхностью головки.

В варианте осуществления, показанном на фиг.3-8, для преформы головки предпочтительно использовать слои нитей, исходящие из преформы хвостовика лопатки и которые не используются в преформе аэродинамического профиля лопатки, каковые слои нитей вынуждены разветвляться между преформой хвостовика и участком преформы лопатки, который образует преформу головки и преформы гребешков головки.

В других вариантах осуществления, участок волокнистой заготовки, соответствующий преформе головки, изготавливают из слоев нитей, исходящих из участка заготовки, соответствующего преформе аэродинамического профиля, при этом преформа аэродинамического профиля и получающийся в результате аэродинамический профиль изменяются по толщине в продольном направлении.

Для данного другого варианта осуществления можно использовать переплетенную волокнистую заготовку 370, которая схематично показана на фиг.9 и 10А-10Е, причем упомянутое переплетение осуществляется в форме волокнистой полосы, состоящей из одного или более рядов заготовок.

Заготовка 370 содержит участок 372 для образования преформы для аэродинамического профиля изготавливаемой лопатки. В показанном примере участок 372 имеет толщину, которая не изменяется в поперечном направлении между боковыми частями, соответствующими переднему и заднему краям. Однако данная толщина в поперечном направлении может изменяться, как в участке 302 волокнистой заготовки, показанном на фиг.3 и 4А-4D.

Заготовка 370 содержит также участок 376 с сегментом 3761, который должен образовать преформу для хвостовика изготавливаемой лопатки, и сегментом 3762, который должен образовать преформу ножки изготавливаемой лопатки. Участок 372 расположен в непрерывности с сегментом 3762, причем в данном примере количество слоев нитей основы в участке 372 и в сегменте 3762 одинаковое. Однако, как в примере, показанном на фиг.3 и 4А-4D, толщина участка 3762 может быть больше толщины участка 372. Сегмент 3761 имеет толщину, которая больше толщины сегмента 3762, например, которая получается за счет увеличения веса и/или плотности нитей утка или посредством введения вставки, как в примере, показанном на фиг.3 и 4А-4D.

Заготовка содержит также участок 373, который проходит вдоль поверхности 376а участка 376 без связи с ним. Слои нитей основы участка 373 пересекают участок 372, там где он соединяется с участком 376, и образуют участок 375 посредством переплетения с одним или более слоями нитей основы из участка 372 на одном или более ее уровнях в продольном направлении, например, слоями 3721 и 3722, таким образом толщина участка 372 уменьшается в продольном направлении, проходящем от его конца, соединенного с участком 376.

Участок 375 проходит вдоль поверхности 372b участка 372, противоположной поверхности 372а, которая соответствует поверхности 376а участка 376. Участок 375 не связан посредством переплетения с участком 372.

В конце участка 372, удаленном от его конца, соединенного с участком 376, образуют участок 374, который продолжает участки 372 и 375, объединяя их слои нитей основы посредством переплетения.

Сегмент 373А участка 373, проходящий вдоль поверхности 376а участка 376, и сегмент 375А участка 375, продолжающий сегмент 373А и проходящий вдоль поверхности 372b участка 372, должны образовать преформу для внутренней полки изготавливаемой лопатки.

В своем концевом участке перед соединением с участком 374, участок 375 содержит смежные сегменты 375А и 375С, которые должны образовать участок преформы головки и преформы для гребешков головки изготавливаемой лопатки. Сегменты 375В и 375С связаны только в своей центральной части, чтобы образовать несвязанные зоны 378а и 378b, которые проходят в направлении основы по всей длине их передних и задних по потоку краев и направлении утка на ограниченном расстоянии от каждого из данных краев (фиг.9 и 10D).

Участок, образующий преформы для головки и для гребешков головки изготавливаемой лопатки, который является дополняющим к участку, образованному сегментами 375В и 375С, происходит из сегмента 374А участка 374, продолжающего сегменты 375А и 375В участка 372. Во время переплетения, несвязанные зоны 379а и 379b предусмотрены в сегменте 374А по всей его длине в направлении основы и на ограниченном расстоянии от каждого из переднего и заднего по потоку краев в направлении утка (фиг.4D). Несвязанные зоны 378а и 379а расположены в непрерывности друг с другом, как и несвязанные зоны 378b и 379b. Несвязанные зоны 378а, 378b, 379а и 379b используют для разворачивания преформ для гребешков головки изготавливаемой лопатки.

Необходимо отметить, что фиг.10А, 10В, 10С, 10D и 10Е представляют собой сечения в плоскостях А, В, С, D и Е соответственно в сегменте 373А, в сегменте 375А, в центральной части участка 375 после соединения слоев 3721 нитей основы, в сегментах 375В и 375С, и в сегменте 374А.

После выполнения соответствующих разрезов, разворачивания сегментов 373А, 375А и 375В-375С и загибания сегмента 374А, разворачивания участков, примыкающих к несвязанным зонам, и профилирования посредством формования получается преформа лопатки, содержащая участок преформы аэродинамического профиля, участок преформы хвостовика и ножки, участок преформы нижней полки и участок преформы головки вместе с участками преформ гребешков головки, по аналогии с описанным со ссылкой на фиг.6-8.

В альтернативе упомянутых двух вышеописанных вариантов осуществления, можно также переносить дополнительные слои нитей в участок заготовки, соответствующий преформе головки, которые необязательно исходят из участка заготовки, соответствующего преформам хвостовика или аэродинамического профиля. Кроме того, как вариант, можно также удалять слои нитей из участка заготовки, соответствующего преформе головки.

Описанные три разных способа перенесения слоев нитей основы в участок заготовки, соответствующий преформе головки и гребешка, могут быть реализованы отдельно или объединены попарно или все три вместе.

Примечательно, что волокнистая преформа лопатки получается как одно целое, включающее преформу головки и преформы гребешков, при ограничении пересечений между участками волокнистой заготовки во время переплетения. Это является результатом изготовления участка преформы лопатки, образующего преформу головки и преформы гребешков головки, посредством ряда слоев нитей, которые связаны друг с другом посредством переплетения, при этом оставляя несвязанные зоны, которые позволяют разворачивать преформы гребешков головки относительно преформы головки.

Кроме того, если изготавливаемая лопатка содержит больше двух гребешков головки, то требуемое количество преформ гребешков головки может быть получено посредством размещения соответствующего количества несмежных несвязанных зон между передним и задним по потоку краями пластины, соответствующей головке, такой как пластина 314, показанная на фиг.6.

Необходимо отметить, что изобретение применимо, когда преформа внутренней полки лопатки выполнена отдельно с отверстием, которое по существу воспроизводит профиль аэродинамического профиля изготавливаемой лопатки. При таких условиях, волокнистую заготовку изготавливают посредством сплетения без участка, который соответствует преформе внутренней полки, т.е. в варианте осуществления, показанном на фиг.3, без участка 303. Затем отдельно изготовленная преформа внутренней полки может быть включена в сплетенную волокнистую заготовку в соответствии с ее требуемым положением, перед разворачиванием участка преформы лопатки, который образует преформу головки и преформы гребешков головки. Можно также устанавливать преформу внешней полки на более позднем этапе изготовления или изготавливать внешнюю полку и устанавливать ее после изготовления лопатки с аэродинамическим профилем и внешней полкой.

На фиг.11 показаны последовательные этапы способа изготовления лопатки из композиционного материала с керамической матрицей (ceramic matrix composite - CMC).

На этапе 381, посредством трехмерного переплетения сплетают волокнистую полосу, которая содержит множество волокнистых заготовок, как показано на фиг.3 или на фиг.9, возможно с множеством рядов волокнистых заготовок, ориентированных в направлении основы.

На этапе 382, отрезают отдельные волокнистые заготовки.

На этапе 383, формуют волокнистую заготовку в пресс-форме, например, изготовленной из графита, чтобы образовать преформу аэродинамического профиля, преформу хвостовика, преформу внутренней полки, преформу головки, преформы гребешков головки (как показано, например, на фиг.6-8), чтобы получить преформу лопатки.

На этапе 384, преформу лопатки упрочняют. Известным способом упрочнение может быть осуществлено посредством пропитки смолой, которую подвергают отверждению и пиролизу, при этом качество упрочняющей смолы выбирают так, что то, что продукт пиролиза достаточно прочно связывает вместе волокна преформы, чтобы обеспечить возможность обработки преформы при сохранении ее формы и без всякой помощи станков. Можно использовать смолу как прекурсор углерода или смолу как прекурсор керамики. Пропитка упрочняющей смолой может осуществляться посредством вливания или впрыскивания в пресс-форму или посредством пропитки в стадии волокнистой заготовки, перед формованием. В варианте, который также известен, упрочнение может осуществляться посредством частичного уплотнения керамическим материалом с использованием процесса, известного как химическая инфильтрация из паровой фазы (chemical vapor infiltration - CVI).

Упрочненная преформа может быть извлечена из формующего оборудования, чтобы осуществлять уплотнение керамической матрицей, например, изготовленной из карбида кремния (SiC). Уплотнение может быть осуществлено посредством CVI.

Уплотнение может осуществляться в два последовательных этапа (этапы 385 и 387), которые разделены этапом 386 механической обработки лопатки до требуемых форм и размеров.

Необходимо отметить, что после упрочнения и перед уплотнением может быть использована предварительная механическая обработка, и в частности предварительная механическая обработка внутренней полки и головки для устранения избыточной толщины, а также предварительная механическая обработка гребешков головки, для того чтобы приближаться к форме лопатки, показанной на фиг.2.

Необходимо также отметить, что между волокнами преформы и керамической матрицы может быть образовано межфазовое покрытие для устранения охрупчивания, хорошо известным способом.

Вариант осуществления: лопатка роторного колеса компрессора

Вышеприведенное описание относится к лопатке роторного колеса турбины, изготовленной из СМС.

Изобретение также применимо к лопаткам роторного колеса для компрессора газовой турбины. При таких условиях, когда температуры во время эксплуатации более низкие, в частности для передних по потоку ступеней компрессора, вместо использования СМС, можно использовать, например, композиционный материал с органической матрицей (organic matrix composite - OMC), изготовленный с использованием углеродных или стеклянных волокон и полимерной матрицы.

Таким образом, после переплетения ряда волокнистых полос, разрезания отдельных заготовок и формования с использованием формующего оборудования, получающуюся в результате преформу лопатки, удерживаемую в ее станке, пропитывают смолой посредством впрыскивания или вливания. Затем проводят термообработку для отверждения смолы. Может быть осуществлено множество последовательных циклов пропитки смолой и отверждения смолы. Механическую обработку может осуществлять между двумя циклами и/или после завершения уплотнения полимерной матрицей.

Используемая смола представляет собой смолу как прекурсор полимерной матрицы, например, такую как эпоксидная смола, бисмалеимидная смола или полиимидная смола.

Вариант осуществления: сопловая лопатка турбины

Фиг.12 и 13А-13D являются очень схематичными и показывают первый вариант осуществления волокнистой заготовки 400, из которой можно образовать волокнистую преформу для лопатки, так что после уплотнения преформы матрицей и после дополнительной механической обработки получается лопатка из композиционного материала, включающая аэродинамический профиль, внутреннюю полку, истираемые опорные элементы, внешнюю полку и крепежные крючки, причем упомянутая лопатка имеет такой же тип, как лопатка 110, показанная на фиг.1.

Для сплетения заготовки 400 могут быть использованы различные переплетения, например, сложное сатиновое переплетение, подобное переплетению, показанному на фиг.5А-5D, или любое другое переплетение, описанное в частности в вышеупомянутом документе WO 2006/136755. Для конкретного применения сопловой лопатки турбины, нити, используемые для переплетения, изготавливают из жаропрочного материала, в частности керамического материала, такие как, например, нити на основе карбида кремния (SiC), которые выпускаются японской компанией Nippon Carbon под маркой «Nicalon».

Заготовка 400 содержит участок 402, который должен образовать преформу аэродинамического профиля изготавливаемой лопатки. В показанном примере участок 402 имеет по существу постоянную толщину. Как вариант, толщина участка 402 может изменяться между его продольными краями по аналогии с участком 302 в варианте осуществления, показанном на фиг.3.

Заготовка 400 содержит также участок 403 с сегментом 403А, проходящим вдоль первой поверхности 402а участка 402 без связи с участком 402. Нити основы слоев нитей основы участка 403 пересекают участок 402, чтобы проходить вдоль поверхности 402b участка 402, которая противоположна поверхности 402а. Участок 403 проходит вдоль поверхности 402b участка 402 без связи с участком 402, на расстоянии, которое соответствует по существу продольному размеру аэродинамического профиля изготавливаемой лопатки. Начиная от его конца, удаленного от его конца, расположенного на пересечении с участком 403, участок 402 объединяют с участком 403 посредством переплетения, чтобы образовать участок 404.

Сегмент 403А участка 403, проходящий вдоль поверхности 402а части 402, и сегмент 403В участка 403, продолжающий сегмент 403А, после прохождения через участок 402, предусмотрены для образования преформы для внутренней полки и преформ для истираемых опорных элементов изготавливаемой лопатки. Несвязанные зоны 403а и 403b предусмотрены по существу с полутолщиной в сегментах 403А и 403В, при этом несвязанная зона 403а проходит в направлении основы по всей длине передних по потоку краев сегментов 403А и 403В, и в направлении утка на ограниченном расстоянии от каждого из этих передних по потоку краев, а несвязанная зона 403b проходит в направлении основы по всей длине задних по потоку краев сегментов 403А и 403В и в направлении утка на ограниченном расстоянии от каждого из этих задних по потоку краев (фиг.12, 13А и 13В). Как было описано ниже, несвязанные зоны 403а и 403b служат для обеспечения возможности разворачивания преформ для истираемых опорных элементов изготавливаемой лопатки.

В своем концевом участке перед соединением с участком 404, участок 403 содержит сегмент 403С, который должен образовать участок преформы внешней полки и преформ крепежных крючков изготавливаемой лопатки. Несвязанные зоны 403с и 403d предусмотрены по существу с полутолщиной в сегменте 403С, при этом несвязанная зона 403с проходит в направлении основы по всей длине переднего по потоку края сегмента 403С и в направлении утка на ограниченном расстоянии от упомянутого переднего по потоку края, а несвязанная зона 403d проходит в направлении основы по всей длине заднего по потоку края сегмента 403С и в направлении утка на ограниченном расстоянии от упомянутого заднего по потоку края (фиг.12 и 13С).

Участок для преформы внешней полки и преформ крепежных крючков изготавливаемой лопатки, который является дополнительным к участку при сегменте 403С, происходит из сегмента 404А участка 404. Во время переплетения, несвязанные зоны 404а и 404b предусмотрены в сегменте 404А по всей длине в направлении основы и на ограниченном расстоянии от каждого из его переднего и заднего по потоку краев в направлении утка (фиг.12 и 13D). Несвязанные зоны 403с и 404а расположены в непрерывности друг с другом, как и несвязанные зоны 403d и 404b. Как будет описано ниже, несвязанные зоны 403с, 403d, 404а и 404b служат для обеспечения возможности разворачивания преформ крепежных крючков изготавливаемой лопатки.

Предпочтительно, ряд волокнистых заготовок сплетают непрерывно в форме полосы 4000 (фиг.12), при этом две смежные заготовки имеют противоположные продольные направления. Таким образом, участки 402 и 403 заготовки 400 продолжены участками 402ʹ и 403ʹ следующей заготовки 400ʹ. В другом конце заготовки 400, участок 404 продолжен участком 404ʺ предыдущей заготовки 400ʺ. Зоны избыточной длины расположены между смежными заготовками (избыточной длины только нитей основы) для образования переходных зон. Необходимо отметить, что множество параллельных рядов заготовок могут быть сплетены в одну полосу, при этом зоны избыточной длины предпочтительно предусмотрены также между параллельными рядами (избыточной длины только нитей утка).

Фиг.12 и 14-16 являются очень схематичными и они показывают как из заготовки 400 может быть получена волокнистая преформа, имеющая форму, подобную форме изготавливаемой лопатки.

Заготовку 400 отрезают от полосы 4000 посредством разрезания участка 403 в концах сегментов 403А и 403В в плоскостях Р1 и Р2 и посредством разрезания участка 402 в плоскости Р3, расположенной перед местом пересечения с участком 403. Участок 404 разрезают в конце сегмента 404А в плоскости Р4. Сегмент 403С разрезают в плоскости Р5, при этом отрезки участка 403, проходящие между плоскостями Р2 и Р5, выбрасывают.

Сегменты 403А и 403В разворачивают по стрелкам f1 и f2, показанным на фиг.12. Как показано на фиг.14, участки сегментов 403А и 403В, расположенные с внешней стороны, образуют пластину 413, которая, после формования, должна образовать преформу внутренней полки, а участки сегментов 403А и 403В, примыкающие к несвязанным зонам 403а и 403b с внутренней стороны, могут быть развернуты так, чтобы можно было образовать преформы для истираемых опорных элементов изготавливаемой лопатки.

Сегмент 403С разворачивают по стрелке F3, показанной на фиг.12. Сегмент 404А загибают по стрелке F4, показанной на фиг.12. Развернутый сегмент 403С и загнутый сегмент 404 образуют пластину 414, которая должна образовать преформу для внешней полки и преформы для крепежных крючков изготавливаемой лопатки.

Затем, как показано на фиг.15, участки, примыкающие к несвязанным зонам 403с, 403d, 404а и 404b, с внешней стороны, могут быть развернуты так, чтобы образовать преформы крепежных крючков для изготавливаемой лопатки. Несвязанные зоны 403с и 404а продолжают друг друга, чтобы образовать несвязанную зону, проходящую непрерывно в направлении основы по всей длине переднего по потоку края пластины 414 между двумя противоположными сторонами пластины 414, и на ограниченном расстоянии в направлении утка от упомянутого переднего по потоку края пластины 414. Аналогично, несвязанные зоны 403d и 404b продолжают друг друга, чтобы образовать несвязанную зону, проходящую непрерывно в направлении основы по всей длине заднего по потоку края пластины 414, между двумя противоположными сторонами пластины 414, и на ограниченном расстоянии в направлении утка от заднего по потоку края пластины 414.

Затем посредством формования получают волокнистую преформу 410 изготавливаемой лопатки, чтобы получить криволинейный профиль аэродинамического профиля лопатки, формы, которые аналогичны формам внутренней и внешней полок лопатки, ориентации преформ внутренней и внешней полок, которые соответствуют требуемым ориентациям для внутренней и внешней полок относительно продольного направления в изготавливаемой лопатке, а также формы, соответствующие формам опорных элементов и крепежных крючков, как показано на фиг.16 (на котором пресс-форма не показана). Таким образом, получается преформа 410, содержащая преформу 420 аэродинамического профиля, преформу 430 внутренней полки, преформы 462 и 464 для истираемых опорных элементов, преформу 440 внешней полки и преформы 452 и 454 крепежных крючков.

Фиг.17 и 18А-18D являются очень схематичными, показывающими второй вариант осуществления волокнистой заготовки 500, из которой можно образовать волокнистую преформу для лопатки, так что после уплотнения упомянутой преформы матрицей и после дополнительной механической обработки получается лопатка из композиционного материала, включающая аэродинамический профиль, внутреннюю полку, истираемые опорные элементы, внешнюю полку и крепежные крючки, причем упомянутая лопатка имеет такой же тип, как лопатка 110, показанная на фиг.1.

Волокнистая заготовка 500 отличается от волокнистой заготовки 400 тем, что она по существу симметричная относительно срединной поперечной плоскости, причем участок заготовки, соответствующий преформе внутренней полки и истираемым опорам, имеет конфигурацию, подобную конфигурации участка заготовки, соответствующего преформе внешней полки и крепежным крючкам.

Таким образом, заготовка 500 содержит участок 502, который должен образовать преформу для аэродинамического профиля изготавливаемой лопатки. В показанном примере, участок 502 имеет по существу постоянную толщину. Как вариант, толщина участка 502 может изменяться между его продольными краями по аналогии с участком 302 в варианте осуществления, показанном на фиг.3.

Заготовка 500 содержит также участок 503, который проходит вдоль поверхности 502b участка 502 без связи с ним посредством переплетения. В продольных концах участка 502, слои нитей участков 502 и 503 объединяют посредством переплетения, чтобы образовать участки 504 и 505.

Сегмент 505А участка 505 и сегмент 503А участка 503, который соединяется с сегментом 505А, предусмотрены для образования преформы для внутренней полки и преформ для истираемых опор изготавливаемой лопатки. Несвязанные зоны 505а, 505b и 503а, 503b выполнены по существу с полутолщиной в сегментах 505А и 503А, при этом несвязанные зоны 505а и 503а проходят в направлении основы по всей длине передних по потоку краев сегментов 505А и 503А и в направлении утка на ограниченном расстоянии от каждого из этих передних по потоку краев, а несвязанные зоны 505b и 503b проходят в направлении основы по всей длине задних по потоку краев сегментов 505А и 503А и в направлении утка на ограниченном расстоянии от каждого из этих задних по потоку краев (фиг.17, 18А и 18В). Несвязанные зоны 505а, 503а, 505b и 503b служат для обеспечения возможности разворачивания преформ для истираемых опорных элементов изготавливаемой лопатки.

Сегмент 504А участка 504 и сегмент 503В участка 503, который соединяется с сегментом 505А, предусмотрены для образования преформы внешней полки и преформ крепежных крючков изготавливаемой лопатки. Несвязанные зоны 503с, 504а и 503d, 504b предусмотрены по существу с полутолщиной в сегментах 503В и 504А, при этом несвязанные зоны 503с и 504а проходят в направлении основы по всей длине передних по потоку краев сегментов 503В и 504В и в направлении утка на ограниченном расстоянии от этих передних по потоку краев, а несвязанные зоны 503d и 504b проходят в направлении основы по всей длине задних по потоку краев сегментов 503В и 504А и в направлении утка на ограниченном расстоянии от упомянутых задних по потоку краев (фиг.17, 18С и 18D). Несвязанные зоны 503с, 504а, 503d и 504b служат для обеспечения возможности разворачивания преформ крепежных крючков изготавливаемой лопатки.

Предпочтительно, по меньшей мере один ряд волокнистых заготовок 500 сплетен непрерывно в форме полосы 5000 (фиг.17).

Фиг.17 и 19-21 являются очень схематичными, показывающими как из заготовки 500 может быть получена волокнистая преформа, имеющая форму, близкую к форме изготавливаемой лопатки.

Заготовку 500 отрезают от полосы 5000 посредством разрезания участков 505 и 504 в плоскостях Р1 и Р4 и посредством разрезания участка 503 в плоскостях Р2 и Р5, при этом отрезки участка 503, которые проходят между плоскостями Р2 и Р5 выбрасывают.

Сегменты 505А и 503А разворачивают по стрелкам f1 и f2, показанным на фиг.17, и они образуют пластину 513 (фиг.19), которая после формования должна образовать преформу внутренней полки и преформы истираемых опорных элементов изготавливаемой лопатки. Несвязанные зоны 505а и 503а продолжают друг друга, чтобы образовать несвязанную зону, проходящую непрерывно в направлении основы по всей длине переднего по потоку края пластины 513 между двумя противоположными сторонами пластины 513, и на ограниченном расстоянии в направлении утка от переднего по потоку края пластины 513. Несвязанные зоны 505b и 503b продолжают друг друга, чтобы образовать несвязанную зону, проходящую непрерывно в направлении основы по всей длине заднего по потоку края пластины 513 между двумя противоположными сторонами пластины 513, и на ограниченном расстоянии в направлении утка от заднего по потоку края пластины 513.

Сегменты 503В и 504А разворачивают по стрелкам f3 и f4, показанным на фиг.17, и они образуют пластину 514 (фиг.19), которая должна образовать преформу для внешней полки и преформы для крепежных крючков изготавливаемой лопатки. Несвязанные зоны 503с и 504а продолжают друг друга, чтобы образовать несвязанную зону, проходящую непрерывно в направлении основы по всей длине заднего по ходу края пластины 514 между двумя противоположными сторонами пластины 514, и на ограниченном расстоянии в направлении утка от переднего по потоку края пластины 514. Несвязанные зоны 503d и 504b продолжают друг друга, чтобы образовать несвязанную зону, проходящую непрерывно в направлении основы по всей длине заднего по потоку края пластины 514 между двумя противоположными сторонами пластины 514, и на ограниченном расстоянии в направлении утка от заднего по потоку края пластины 514.

Затем, как показано на фиг.20, участки, примыкающие к несвязанным зонам 505а, 503а, 505b и 503b с внутренней стороны, разворачивают так, чтобы образовать преформы для истираемых опорных элементов изготавливаемой лопатки, а участки, примыкающие к несвязанным зонам 503с, 503d, 504а и 504b с внешней стороны, разворачивают так, чтобы образовать преформы для крепежных крючков изготавливаемой лопатки.

Затем посредством формования получают волокнистую преформу 510 изготавливаемой лопатки, чтобы получить криволинейный профиль аэродинамического профиля лопатки, формы, подобные формам внутренней и внешней полок лопатки, ориентации преформ внутренней и внешней полок, соответствующие ориентациям, требующимся для внутренней и внешней полок относительно продольного направления изготавливаемой лопатки, и формы, соответствующие формам опорных элементов и крепежных крючков, как показано на фиг.21 (на котором пресс-форма не показана). Таким образом получается преформа 510, содержащая преформу 520 аэродинамического профиля, преформу 530 внутренней полки, преформы 562 и 564 для истираемых опорных элементов, преформу 540 внешней полки и преформы 552, 554 для крепежных крючков.

Примечательно, что в обоих вышеописанных вариантах осуществления волокнистая преформа лопатки получается как одно целое, включающее преформы внутренней и внешней полок, преформы истираемых опорных элементов и преформы крепежных крючков, при этом ограничивая пересечения между участками волокнистой заготовки во время переплетения. Это является результатом создания участка преформы лопатки, который образует преформу полок и преформы опорных элементов или преформы крепежных крючков посредством ряда слоев нитей, которые связаны друг с другом посредством переплетения, при этом предусмотрены несвязанные зоны, чтобы обеспечивать возможность разворачивания преформ опорных элементов или преформ крепежных крючков относительно преформ полок.

Конечно, можно изготавливать истираемые опорные элементы, имеющие другие формы, отличающиеся от элементов 162 и 164 с L-образными профилями.

Так на фиг.22 показаны опорные элементы 162ʹ и 164ʹ, которые выступают по существу радиально из наружной поверхности внутренней полки 130 и на которых можно закреплять промежуточную опору 165, поддерживающую блоки 166ʹ истираемого материала, впереди или позади по потоку, чтобы взаимодействовать со гребешками роторных колес, которые расположены рядом с соплом на передней и задней по потоку сторонах.

Можно также предусмотреть наличие одного истираемого опорного элемента, выступающего из центральной части наружной поверхности внутренней полки.

Для того чтобы получить сопловую лопатку турбины, изготовленную из СМС из сплетенной волокнистой заготовки, можно действовать так, как описано выше со ссылкой на фиг.11.

Вариант осуществления: лопатка направляющего аппарата компрессора

Вышеприведенное описание относится к изготовлению сопловой лопатки турбины из композиционного материала с керамической матрицей (СМС).

Изобретение также применимо по аналогии к изготовлению лопатки направляющего аппарата из СМС для компрессора газовой турбины.

Если температуры во время эксплуатации более низкие, в частности для передних по потоку ступеней компрессора, то можно использовать лопатки направляющего аппарата, которые изготовлены не из СМС, а из композиционного материала с органической матрицей (ОМС), изготовленного с использованием углеродных или стеклянных волокон с полимерной матрицей.

Для получения лопатки направляющего аппарата компрессора, изготовленной из ОМС из сплетенной волокнистой заготовки, можно действовать так, как описано выше для лопатки роторного колеса компрессора, изготовленной из ОМС.

Способ, описанный для двух последних описанных вариантов осуществления, позволяет получить лопатку, включающую аэродинамический профиль, внешнюю полку, крепежные крючки, внутреннюю полку и истираемые опорные элементы.

Однако данный способ также применим к изготовлению лопатки, включающей аэродинамический профиль, внешнюю полку, крепежные крючки и внутреннюю полку, но без включения истираемых опорных элементов, и для изготовления лопатки, включающей аэродинамический профиль, внешнюю полку, внутреннюю полку и по меньшей мере один истираемый опорный элемент, но без включения крепежных крючков.

Альтернативные варианты осуществления

В описанных вариантах осуществления сопловой лопатки турбины, преформа для аэродинамического профиля лопатки имеет толщину, которая является постоянной в продольном направлении. Как вариант, данная толщина может быть сделана изменяющейся по аналогии с тем, как было описано со ссылкой на фиг.9 и 10А-10Е для лопатки роторного колеса турбины. То же самое относится к лопатке роторного колеса компрессора и лопатке направляющего аппарата компрессора.

В вариантах осуществления, показанных на фиг.3, 9 и 12, продольное направление волокнистой заготовки в сплетенной полосе может быть обратным.

В описанных вариантах осуществления сопла турбины, крепежные крючки соединены с внешней полкой, а истираемый опорный элемент (элементы) соединен/соединены с внутренней полкой. Как вариант, можно соединить крепежные крючки с внутренней полкой и один или более истираемых опорных элементов с внешней полкой.

Волокнистые заготовки описаны выше как сплетенные с направлением основы, соответствующим их продольному направлению. Как вариант, плетение может осуществляться с продольным направлением волокнистых заготовок, соответствующим направлению утка, в этом случае уток и основа меняются местами.

Лопатка газотурбинного двигателя содержит перо, первую полку, расположенную на продольном конце пера, и по меньшей мере один функциональный элемент. Полка имеет внутреннюю поверхность, образующую проточный канал, и противоположную ей наружную поверхность. Функциональный элемент проходит из наружной поверхности первой полки и соединен с наружной поверхностью в окружном направлении. Лопатка представляет собой единую деталь из композиционного материала, содержащего многослойное переплетенное волокнистое усиление, уплотненное матрицей. Волокнистое усиление представляет собой единую деталь с первым участком, образующим усиление для пера лопатки, и вторым участком, образующим усиление для первой полки лопатки и для по меньшей мере одного функционального элемента. Второй участок волокнистого усиления содержит множество слоев нитей, которые связаны друг с другом посредством переплетения, за исключением зоны разделения между усилением для одного или каждого функционального элемента и усилением для первой полки. При изготовлении указанной лопатки изготавливают волокнистую заготовку в виде единой детали посредством многослойного переплетения. Формуют волокнистую заготовку для получения волокнистой преформы в виде единой детали, содержащей первый участок, образующий преформу для пера лопатки, и второй участок, образующий преформу для первой полки, и преформу для по меньшей мере одного функционального элемента. Уплотнение волокнистой преформы матрицей для получения лопатки из композиционного материала, содержащего волокнистое усиление, образованное преформой и уплотненное матрицей, образующей единую деталь, включающую перо, первую полку и по меньшей мере один функциональный элемент. Второй участок преформы содержит множество слоев нитей, связанных друг с другом посредством переплетения, с расположенной в них по меньшей мере одной несвязанной зоной, позволяющей разворачивать преформу одного или каждого функционального элемента относительно преформы для первой полки. Участок волокнистой заготовки, соответствующий второму участку преформы, включает один или более слоев нитей, взятых из участка волокнистой заготовки, соответствующего преформе пера, в одном или более местоположениях в продольном направлении. Преформа пера имеет переменную толщину в продольном направлении. В других вариантах выполнения лопатки и соответствующих им вариантах способа изготовления лопатка является роторной или статорной лопаткой и содержит на полке гребешки, крепежные крючки или опорный элемент для истирающегося покрытия соответственно. Другие изобретения группы относятся к рабочему колесу турбины или компрессора для газотурбинного двигателя, включающему указанные выше лопатки, выполненные из композиционного материала с керамической или органической матрицей. Еще одно изобретение группы относится к газотурбинному двигателю, содержащему указанное выше роторное колесо. Группа изобретений позволяет упростить способ изготовления волокнистой заготовки лопатки газотурбинного двигателя, снизить риск обрыва нитей и упростить конструкцию станков для формования преформы. 11 н. и 12 з.п. ф-лы, 36 ил.

1. Способ изготовления лопатки газотурбинного двигателя, причем лопатка выполнена из композиционного материала, содержащего волокнистое усиление, уплотненное матрицей, и содержит перо, первую полку, расположенную на одном продольном конце пера и содержащую внутреннюю поверхность, образующую проточный канал, и наружную поверхность, противоположную внутренней поверхности, и по меньшей мере один функциональный элемент, выступающий из наружной поверхности первой полки и соединенный с наружной поверхностью в по существу окружном направлении, причем упомянутый способ включает:

- изготовление волокнистой заготовки в виде единой детали посредством многослойного переплетения;