Уровень техники

Настоящее изобретение относится к способу изготовления детали из термоструктурного композиционного материала, в частности, относящегося к типу оксид/оксид или к типу с керамической матрицей (СМС), то есть содержащего волокнистое армирование, выполненное из волокон из огнеупорного материала и уплотненное матрицей тоже из огнеупорного материала.

Детали из композиционного материала оксид/оксид обычно изготавливают посредством наложения друг на друга в пресс-форме множества волокнистых пластов, выполненных из волокон огнеупорного оксида, при этом каждый из пластов предварительно пропитывают шликером с наполнителем из частиц огнеупорного оксида. Все расположенные таким образом пласты затем уплотняют при помощи второй половины пресс-формы или вакуумного ящика и пропускают через автоклав. Таким образом, получают заготовку с наполнителем, которую затем подвергают спеканию для формирования в заготовке матрицы из огнеупорного оксида и получения детали из композиционного материала оксид/оксид. Эту технологию можно также использовать для изготовления деталей из композиционного материала с керамической матрицей (СМС). В этом случае волокнистые пласты выполнены из волокон карбида кремния (SiC) или углерода и их пропитывают шликером, содержащим наполнитель из частиц карбида (например, SiC), борида (например, TiB2) или нитрида (например, Si3N4).

Однако такой способ изготовления не позволяет получать детали из композиционного материала с высокой долей матрицы и с характеристиками, например, механическими свойствами, которые варьируют по толщине материала.

Раскрытие изобретения

Настоящее изобретение призвано устранить вышеупомянутые недостатки и предложить решение, которое позволяет управлять изготовлением деталей из композиционного материала, в частности, типа оксид/оксид или СМС, чтобы оптимизировать объемную долю матрицы в материале и/или придавать ему характеристики, которые варьируют в направлении толщины детали.

В связи с этим, изобретением предложен способ изготовления детали из композиционного материала, включающий следующие стадии, на которых:

- формируют волокнистую структуру из огнеупорных волокон,

- осуществляют первую пропитку волокнистой структуры первым шликером, содержащим первые огнеупорные частицы,

- удаляют жидкую фазу из первого шликера, пропитавшего волокнистую структуру, так, чтобы внутри указанной структуры оставались только первые огнеупорные частицы,

- осуществляют вторую пропитку волокнистой структуры вторым шликером, содержащим вторые огнеупорные частицы,

- удаляют жидкую фазу из второго шликера, пропитавшего волокнистую структуру, чтобы внутри указанной структуры оставались только вторые огнеупорные частицы и чтобы получить волокнистую заготовку, наполненную первыми и вторыми огнеупорными частицами, и

- осуществляют спекание первых и вторых огнеупорных частиц, присутствующих в волокнистой заготовке, чтобы сформировать огнеупорную матрицу в указанной заготовке.

Таким образом, осуществляя по меньшей мере две последовательные пропитки шликерами, содержащими частицы, отличающиеся по размеру и/или по химической природе, можно регулировать объемную долю матрицы в конечной детали и/или характеристики матрицы в направлении толщины детали.

Согласно первому аспекту заявленного способа, первые частицы имеют средний размер, превышающий средний размер вторых частиц. Это позволяет заполнять вторыми частицами промежутки между первыми частицами, чтобы получить конечную деталь с высокой объемной долей матрицы.

Первые частицы могут иметь такую же химическую природу, что и вторые частицы, или химическую природу, отличную от химической природы вторых частиц. Используя первые и вторые частицы, имеющие разную химическую природу, можно придавать конкретные свойства получаемой матрице.

Согласно второму аспекту заявленного способа, он после стадии удаления жидкой фазы из второго шликера и перед стадией спекания дополнительно включает следующие стадии, на которых:

- осуществляют третью пропитку волокнистой структуры третьим шликером, содержащим третьи огнеупорные частицы,

- удаляют жидкую фазу из третьего шликера, пропитавшего волокнистую структуру, так, чтобы внутри указанной структуры оставались только третьи огнеупорные частицы и чтобы получить волокнистую заготовку, наполненную первыми, вторыми и третьими огнеупорными частицами.

Это позволяет осаждать на поверхности структуры частицы, отличные от частиц, присутствующих в сердцевине структуры.

В этом случае третьи частицы могут иметь средний размер, аналогичный среднему размеру первых частиц, при этом первые и третьи частицы имеют средний размер, меньший среднего размера вторых частиц. Это позволяет получить после формирования матрицы путем спекания частиц деталь, имеющую улучшенное состояние поверхности, так как матрица, присутствующая на уровне поверхности детали, была получена из более мелких частиц, чем частицы, присутствующие в сердцевине заготовки до спекания.

Согласно третьему аспекту заявленного способа, каждая стадия пропитки волокнистой структуры включает:

- укладку волокнистой структуры в пресс-форму, имеющую пропиточную камеру, содержащую в своей нижней части деталь из пористого материала, на которую опирается первая сторона указанной структуры, при этом пропиточную камеру закрывают в ее верхней части непроницаемой способной деформироваться диафрагмой, расположенной напротив второй стороны волокнистой структуры, при этом указанная диафрагма отделяет пропиточную камеру от уплотнительной камеры,

- нагнетание шликера, содержащего порошок из огнеупорных частиц, в пропиточную камеру между второй стороной волокнистой структуры и диафрагмой,

- нагнетание компрессионной текучей среды в уплотнительную камеру, при этом текучая среда оказывает давление на диафрагму, заставляя шликер проходить через волокнистую структуру,

при этом каждая стадия удаления жидкой фазы шликера включает в себя дренирование жидкой фазы шликера, прошедшей через волокнистую структуру, через деталь из пористого материала, при этом огнеупорные частицы задерживаются внутри указанной структуры указанной деталью из пористого материала.

Используя деталь из пористого материала, позволяющую дренировать жидкости из шликеров, заявленный способ позволяет удалять жидкую фазу из шликеров, введенных в волокнистую структуру, не удаляя твердые огнеупорные частицы, которые тоже присутствуют в структуре. Удаление жидкой фазы шликера посредством дренирования позволяет также не нарушать распределение огнеупорных частиц внутри волокнистой структуры и, следовательно, регулировать структуру матрицы в конечной детали.

Деталь из пористого материала может быть жесткой и иметь форму детали, соответствующую форме изготавливаемой детали из композиционного материала. Согласно варианту, деталь из пористого материала может быть деформирующейся, при этом дно пресс-формы имеет форму, соответствующую форме изготавливаемой детали из композиционного материала; в этом случае происходит адаптация детали из пористого материала к форме дна пресс-формы.

Нити заготовки могут быть нитями, образованными из волокон, образованных из одного или нескольких из следующих материалов: оксида алюминия, муллита, диоксида кремния, алюмосиликата, боросиликата, карбида кремния и углерода.

Огнеупорные частицы могут быть частицами из материала, выбираемого среди: оксида алюминия, муллита, диоксида кремния, алюмосиликата, диоксида циркония, карбида, борида и нитрида.

В примере выполнения полученная деталь из композиционного материала может быть лопаткой газотурбинного двигателя.

Краткое описание чертежей

Другие признаки и преимущества изобретения будут более очевидны из нижеследующего описания частных вариантов выполнения изобретения, представленных в качестве не ограничительных примеров, со ссылками на прилагаемые чертежи, на которых:

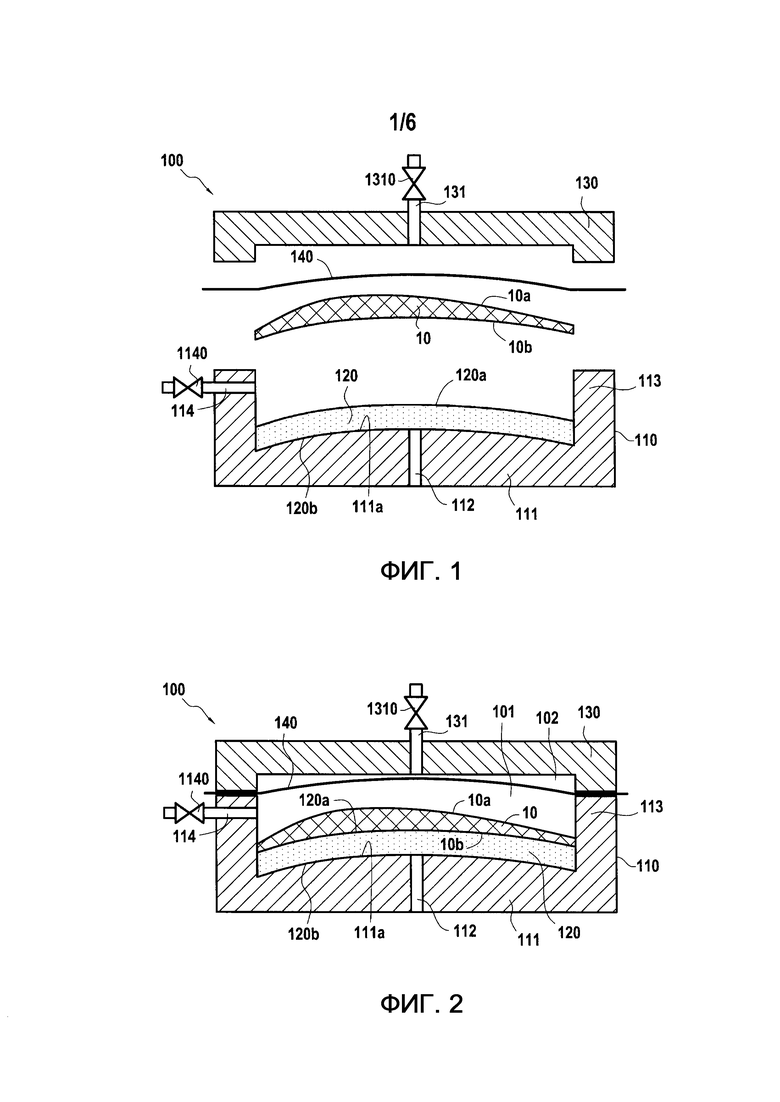

Фиг. 1 - схематичный вид в разрезе и в разборе инструмента согласно варианту выполнения изобретения.

Фиг. 2 - схематичный вид в разрезе инструмента, показанного на фиг. 1, в закрытом положении и с находящейся в нем волокнистой структурой.

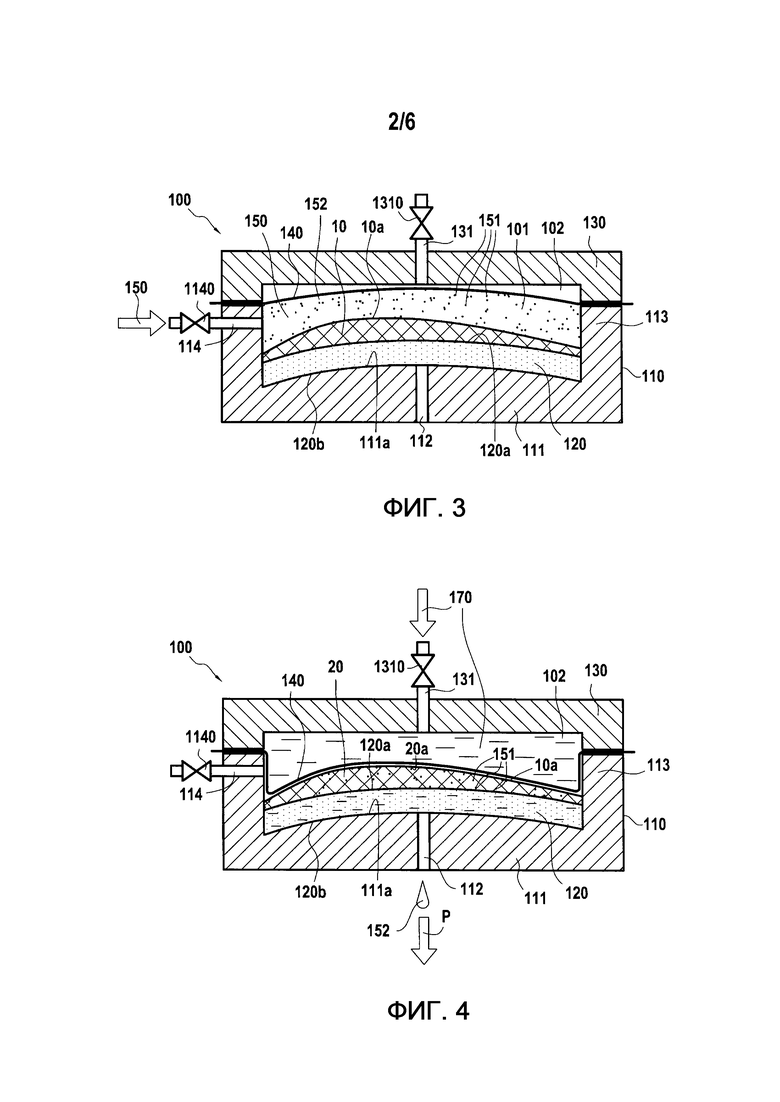

Фиг. 3-6 - схематичные виды в разрезе, иллюстрирующие две последовательных стадии пропитки волокнистой структуры шликерами с наполнителями из частиц разного размера в инструменте, показанном на фиг. 2, согласно варианту осуществления заявленного способа.

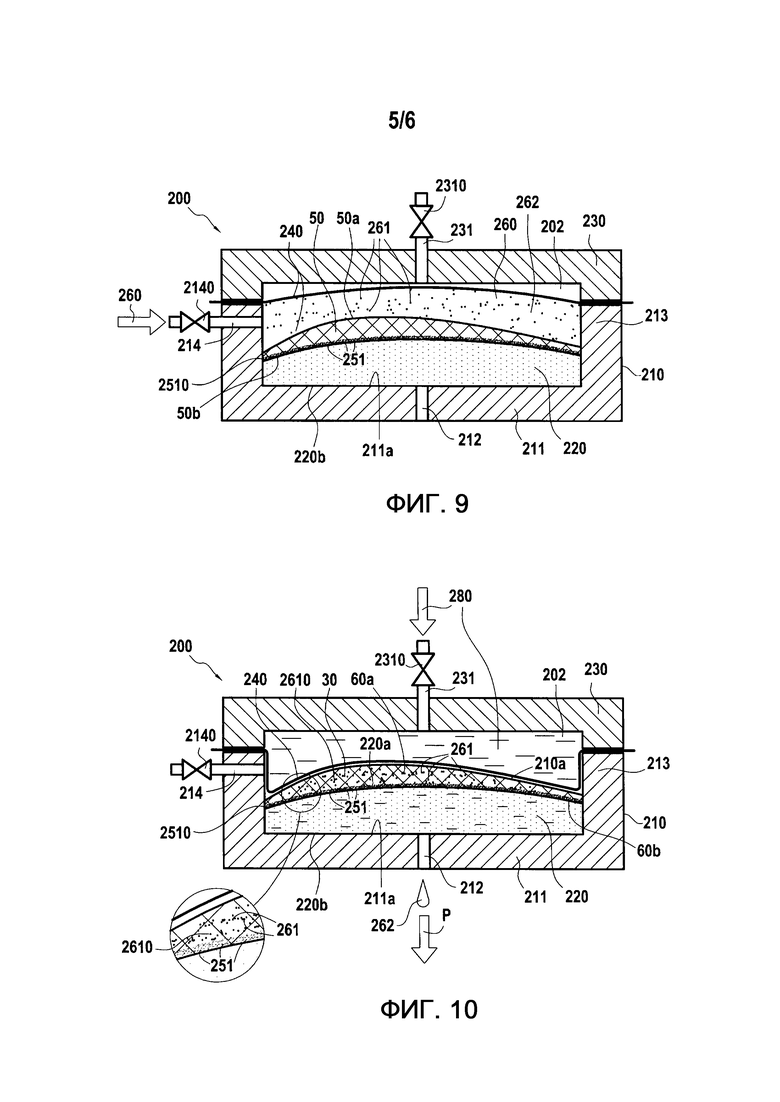

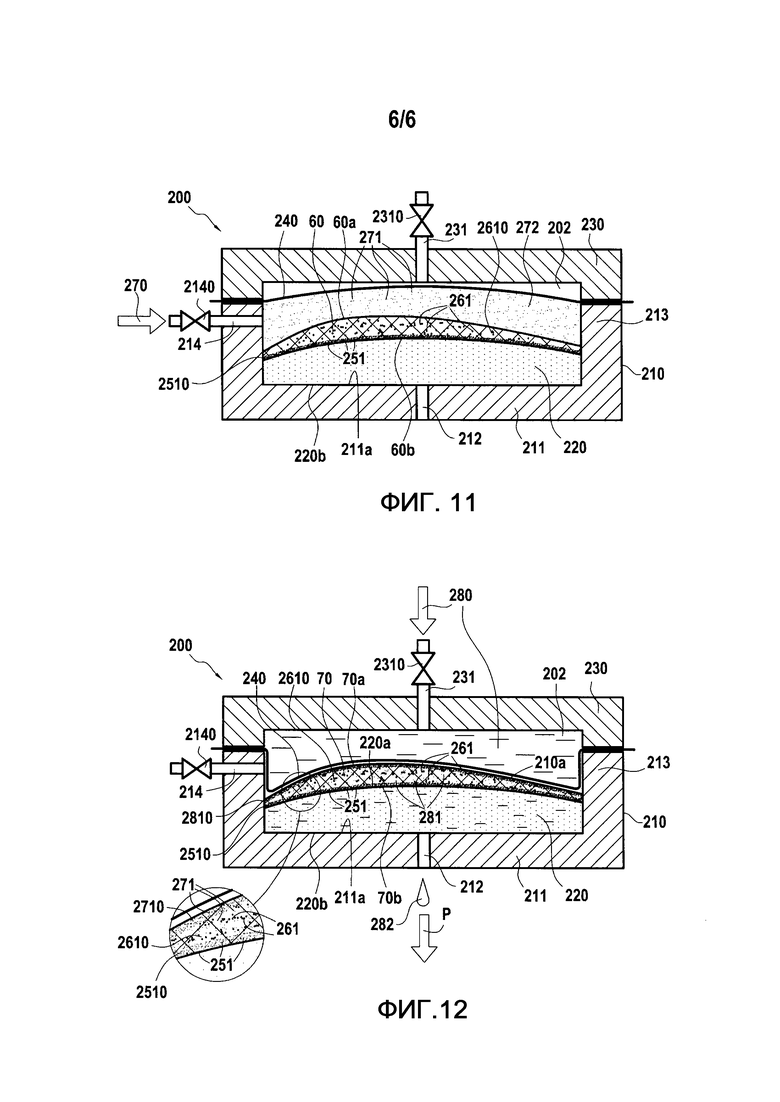

Фиг. 7-12 - схематичные виды в разрезе, иллюстрирующие три последовательных стадии пропитки волокнистой структуры шликерами с наполнителями из частиц разного размера согласно другому варианту осуществления заявленного способа.

Осуществление изобретения

Способ изготовления детали из термоструктурного композиционного материала, в частности, типа оксид/оксид или СМС, в соответствии с настоящим изобретением, начинается с изготовления волокнистой структуры, предназначенной для армирования детали.

Используемая волокнистая структура может иметь разный состав и может быть выполнена в разных видах, в частности, таких как:

- ткань, полученная путем двухмерного (2D) тканья,

- ткань, полученная путем трехмерного (3D) тканья,

- плетеное изделие,

- трикотаж,

- фетр,

- однонаправленное (UD) полотно из нитей или жгутов или многонаправленные (nD) полотна, полученные путем наложения друг на друга множества UD полотен в разных направлениях и путем соединения между собой UD полотен, например, путем сшивания, использования химического соединителя или посредством иглопробивания.

Можно также использовать волокнистую структуру, образованную несколькими наложенными друг на друга слоями ткани, плетеного изделия, трикотажа, фетра, полотен, жгутов и т.д., при этом указанные слои соединены между собой, например, посредством сшивания, посредством введения нитей или жестких элементов или посредством иглопробивания.

В данном описании под «двухмерным тканьем» следует понимать классический способ тканья, при котором каждая нить утка проходит с одной на другую сторону нитей одного слоя нитей основы или наоборот.

Под «трехмерным тканьем» или «тканьем 3D» или «многослойным тканьем» в данном описании следует понимать способ тканья, при котором по меньшей мере некоторые нити утка связывают нити основы в нескольких слоях нитей основы или наоборот в соответствии с переплетением тканья, которое можно выбирать из следующих видов переплетения: интерлок, сложное полотняное переплетение, сложное сатиновое переплетение и сложное саржевое переплетение.

Нити, используемые для тканья волокнистой структуры, предназначенной для изготовления волокнистого армирования детали из композиционного материала оксид/оксид или СМС, могут, в частности, быть образованы волокнами из одного из следующих материалов: оксида алюминия, муллита, диоксида кремния, алюмосиликата, боросиликата, карбида кремния, углерода или смеси двух или более из этих материалов.

После изготовления волокнистой структуры ее последовательно пропитывают по меньшей мере двумя разными шликерами в соответствии с изобретением.

Далее следует описание первого примера осуществления заявленного способа, согласно которому изготавливают деталь из композиционного материала оксид/оксид, матрица которого образована из двух типов частиц огнеупорного оксида, а именно: первого типа частиц, имеющих средний размер, превышающий средний размер частиц второго типа. Таким образом, как будет более детально описано ниже, осаждая последовательно в волокнистой структуре первые частицы и вторые частицы, имеющие средний размер, меньший среднего размера первых частиц, оптимизируют заполнение структуры частицами огнеупорного оксида и значительно уменьшают количество микропор в конечном материале. Первые и вторые частицы огнеупорного оксида могут иметь одинаковую химическую природу или разную химическую природу. Изменяя химическую природу вторых частиц, можно воздействовать на условия спекания первых частиц. Например, введение вторых частиц диоксида циркония позволяет понизить температуру спекания первых частиц оксида алюминия. В данном случае пропитку волокнистой структуры производят при помощи инструмента в соответствии с изобретением, который выполнен с возможностью введения шликеров, наполненных твердыми частицами, в 2D волокнистые структуры значительной толщины (стопка из 2D тканых слоев) или в 3D структуры, имеющие сложную геометрию.

Волокнистую структуру 10 помещают в инструмент 100. В описанном здесь примере волокнистая структура 10 изготовлена в соответствии с вышеупомянутыми технологиями (например, укладывание в стопку 2D слоев или 3D тканье) с использованием нитей из оксида алюминия Nextel 610TM. В данном случае волокнистая структура 10 предназначена для формирования волокнистого армирования лопатки из композиционного материала оксид/оксид.

Инструмент 100 содержит пресс-форму 110, имеющую дно 111, снабженное дренажным каналом 112. Пресс-форма 110 также имеет боковую стенку 113, имеющую нагнетательный впускной канал 114, оснащенный клапаном 1140. На внутренней поверхности 111а дна 111 расположена деталь 120 из пористого материала. Деталь 120 из пористого материала имеет нижнюю сторону 120b, входящую в контакт с внутренней поверхностью 111а дна 111, и верхнюю сторону 120а, предназначенную для размещения на ней волокнистой структуры 10. В описанном примере деталь 120 выполнена из способного деформироваться материала, тогда как внутренняя поверхность 111а дна 111 пресс-формы 110 имеет форму или профиль, соответствующий форме подлежащей изготовлению конечной детали, в данном случае лопатки авиационного двигателя. Поскольку деталь 120 является способной деформироваться, она адаптируется к профилю внутренней поверхности 111а дна 111 и имеет на своей верхней стороне 120а форму, подобную форме поверхности 111а. Деталь 120 может быть, например, выполнена из микропористого политетрафторэтилена (ПТФЭ), такого как продукт “microporous PTFE”, продаваемый компанией Porex®.

Согласно варианту выполнения, деталь из пористого материала является жесткой и имеет на своей верхней стороне геометрию, соответствующую форме подлежащей изготовлению конечной детали. В этом случае указанная деталь может быть, в частности, выполнена посредством термического формования.

Например, деталь из пористого материала может иметь толщину в несколько миллиметров и среднюю пористость около 30%. Средний размер пор (D50) детали из пористого материала может составлять, например, от 1 мкм до 2 мкм.

Инструмент 100 также содержит крышку 130, нагнетательный впускной канал 131, оснащенный клапаном 1310, и способную деформироваться диафрагму 140, которая после закрывания инструмента (фиг. 2) отделяет пропиточную камеру 101, в которой находится волокнистая структура 10, от уплотнительной камеры 102, находящейся над диафрагмой 140. Диафрагма 140 может быть выполнена, например, из силикона.

После размещения структуры 10 на верхней стороне 120а детали 120 из пористого материала пресс-форму 110 закрывают крышкой 130 (фиг. 2).

После этого нагнетают первый шликер 150 в пропиточную камеру 101 через нагнетательный впускной канал 114, клапан 1140 которого открыт (фиг. 3). В этом примере шликер 150 предназначен для обеспечения формирования части матрицы из огнеупорного оксида в структуре. Шликер 150 соответствует порошку из частиц 151 оксида алюминия, суспендированных в жидкой фазе 152, при этом частицы имеют средний размер, составляющий от 0,1 мкм до 10 мкм. Жидкая фаза 152 шликера может, в частности, представлять собой воду (с кислым рН), этанол или любую другую жидкость, в которой желаемый порошок может находится в виде суспензии. Можно также добавить органическое связующее (например, растворимый в воде поливиниловый спирт (ПВС). Связующее обеспечивает удерживание сырой заготовки вместе после сушки и перед спеканием.

Помимо оксида алюминия, частицы огнеупорного оксида могут также быть частицами материала, выбранного из муллита, диоксида кремния, диоксида циркония, алюмосиликата или алюмофосфата. В зависимости от своего базового состава частицы огнеупорного оксида можно также смешать с частицами оксида алюминия, диоксида циркония, алюмосиликата, оксидов редкоземельных металлов, дисиликатов редкоземельных металлов (используемых, например, в экологических или термических барьерах) или любого другого наполнителя, позволяющего добавлять специфические функции конечному материалу (сажа, графит, карбид кремния и т.д.).

Количество шликера 150, нагнетаемого в пропиточную камеру 101, определяют в зависимости от объема подлежащей пропитыванию волокнистой структуры 10. Именно количество первоначально вводимого порошка определяет регулирование толщины и, следовательно, объемной доли волокон (Fvf) и объемной доли матрицы (Mvf).

После нагнетания шликера 150 в пропиточную камеру 101 производят операцию уплотнения путем нагнетания компрессионной текучей среды 170, например, масла, в уплотнительную камеру 102 через нагнетательный впускной канал 131, клапан 1310 которого открыт, закрыв перед этим клапан 1140 нагнетательного впускного канала 114 (фиг. 4). Компрессионная текучая среда 170 оказывает давление на шликер 150 через диафрагму 140, которая заставляет шликер 150 проникать в волокнистую структуру 10. Текучая среда 170 действует гидростатическим давлением на всю диафрагму 140 и, следовательно, на весь шликер, находящийся над структурой 10. Предпочтительно давление со стороны диафрагмы 140 на шликер и на волокнистую структуру меньше 15 бар, например, равно 5 бар, чтобы заставлять шликер проникать в структуру и в достаточной степени уплотнять структуру, обеспечивая дренирование жидкой фазы из шликера через деталь из пористого материала, не повреждая получаемую заготовку.

Деталь 120 из пористого материала, которая находится под стороной 10b волокнистой структуры, противоположной к стороне 10а, через которую шликер проникает в структуру, выполняет несколько функций (фиг. 3). В частности, деталь 120 обеспечивает дренирование жидкости из шликера наружу из волокнистой структуры, при этом дренируемая жидкость удаляется в данном случае через дренажный канал 112 (фиг. 4). Дренирование происходит одновременно в ходе и после операции уплотнения. Когда жидкость перестает вытекать через дренажный канал 112, дренирование прекращают. В сочетании с приложением давления на шликер со стороны компрессионной текучей среды можно производить откачку Р, например, при помощи первичного вакуумного насоса (на фиг. 1-4 не показан) через дренажный канал 112. Эта откачка является факультативной. В этом случае можно обойтись только нагревом. Однако комбинирование и того, и другого позволяет ускорить сушку.

Кроме того, инструмент может быть оснащен средствами нагрева, такими как резистивные элементы, встроенные в стенки инструмента, чтобы повышать температуру в уплотнительной камере и облегчать удаление жидкости из шликера за счет испарения. Температуру в уплотнительной камере можно повысить до значения в диапазоне от 80°С до 105°С.

Деталь 120 из пористого материала позволяет также задерживать твердые частицы огнеупорного оксида, присутствующие в шликере, при этом частицы огнеупорного оксида постепенно осаждаются в волокнистой структуре.

Деталь 120 позволяет также волокнистой структуре сохранять форму во время операции уплотнения, так как она воспроизводит на своей верхней стороне 120а форму дна 111 пресс-формы 100, соответствующую форме подлежащей изготовлению конечной детали.

Таким образом, получают промежуточную волокнистую заготовку 20, которая наполнена частицами огнеупорного оксида, в данном случае частицами 151 оксида алюминия (фиг.4). Затем прекращают воздействие давлением уплотнения на промежуточную заготовку посредством удаления компрессионной текучей среды из уплотнительной камеры 102, при этом заготовка сохраняет свою уплотненную форму.

После возможной стадии охлаждения осуществляют пропитку промежуточной волокнистой заготовки 20 вторым шликером 160, который нагнетают через нагнетательный впускной канал 114, клапан 1140 которого открывают (фиг. 5). В этом примере шликер 160 предназначен для завершения формирования матрицы огнеупорного оксида в заготовке. Шликер 160 соответствует порошку из частиц 161 оксида алюминия в виде суспензии в жидкой фазе 162. Частицы 161 оксида алюминия имеют средний размер, меньший среднего размера частиц 151, который может составлять от 0,1 мкм до 1 мкм (10-кратная разница между крупными частицами и мелкими частицами). Жидкая фаза 162 шликера может, в частности, представлять собой воду (кислый рН), этанол или любую другую жидкость, в которой можно получить суспензию желаемого порошка. Можно также добавить органическое связующее (например, растворимый в виде ПВС). Связующее обеспечивает удерживание сырой заготовки вместе после сушки и перед спеканием. Предпочтительно жидкая фаза 162 имеет такую же природу, что и жидкая фаза 152.

Количество шликера 160, нагнетаемого в пропиточную камеру 101, определяют в зависимости от объема подлежащей пропитке промежуточной волокнистой заготовки 20.

После нагнетания шликера 160 в пропиточную камеру 101 производят операцию уплотнения путем повторного нагнетания компрессионной текучей среды 170 в уплотнительную камеру 102 через нагнетательный впускной канал 131, клапан 1310 которого открыт, закрыв перед этим клапан 1140 нагнетательного впускного канала 114 (фиг. 6). Компрессионная текучая среда 170 оказывает давление на шликер 160 через диафрагму 140, которая заставляет шликер 160 проникать в промежуточную волокнистую заготовку 20. Предпочтительно давление со стороны диафрагмы 140 на шликер и на заготовку меньше 15 бар, например, равно 7 бар, чтобы заставлять шликер проникать в структуру и в достаточной степени уплотнять структуру для обеспечения дренирования жидкой фазы из шликера через деталь из пористого материала, не повреждая заготовку.

Когда жидкость перестает вытекать через дренажный канал 112, дренирование прекращают. В сочетании с приложением давления на шликер со стороны компрессионной текучей среды можно производить откачку Р, например, при помощи первичного вакуумного насоса (на фиг. 1-4 не показан) через дренажный канал 112. Эта откачка является факультативной. В этом случае можно обойтись нагревом. Однако комбинирование и того, и другого позволяет ускорить сушку.

Кроме того, можно повысить температуру в уплотнительной камере, чтобы облегчить удаление жидкости из шликера за счет испарения, например, до значения в диапазоне от 80°С до 105°С.

Частицы 161 оксида алюминия задерживаются в заготовке деталью 120 из пористого материала. Поскольку частицы 161 имеют средний размер, меньший среднего размера частиц 151, они осаждаются в промежутках, остающихся между ранее осевшими частицами 151.

Таким образом, получают волокнистую заготовку 30, наполненную частицами 151 и 161 оксида алюминия (фиг. 6). Затем прекращают воздействие давлением уплотнения на заготовку посредством удаления компрессионной текучей среды из уплотнительной камеры 102.

После этого заготовку извлекают из инструмента и подвергают термической обработке спекания в воздухе с температурой от 1000°С до 1200°С для спекания частиц огнеупорного оксида и получения, таким образом, матрицы из огнеупорного оксида в заготовке. При этом получают деталь из композиционного материала оксид/оксид, имеющую волокнистое армирование, полученное посредством 3D тканья и имеющее тщательно контролируемую объемную долю микропор и, следовательно, очень низкую объемную долю макропор.

Помимо оксида алюминия частицы 151 и 161 огнеупорного оксида могут также быть частицами материала, выбранного из муллита, диоксида кремния, диоксида циркония, алюмосиликата и алюмофосфата. В зависимости от своего базового состава частицы огнеупорного оксида можно также смешать с частицами оксида алюминия, диоксида циркония, алюмосиликата, оксидов редкоземельных металлов, дисиликатов редкоземельных металлов (используемых, например, в экологических или термических барьерах) или любого другого наполнителя, позволяющего добавлять специфические функции конечному материалу (сажа, графит, карбид кремния и т.д.).

Деталь из композиционного материала СМС можно получить точно так же, изготавливая волокнистую структуру с волокнами карбида кремния или углерода и используя шликер, наполненный частицами карбида (например, SiC), борида (например, TiB2) или нитрида (например, Si3N4).

Далее следует описание второго примера осуществления заявленного способа в рамках которого изготавливают деталь из композиционного материала СМС, конечное состояние поверхности которого регулируют при помощи заявленного способа. В частности, как будет пояснено подробно ниже, осаждая вблизи поверхности волокнистой структуры огнеупорные частицы, имеющие средний размер, значительно меньший среднего размера огнеупорных частиц, осаждаемых в сердцевине структуры, можно значительно уменьшить количество микропор в конечном материале, получая при этом конечную деталь с более гладкой поверхностью, совместимой с аэродинамическими применениями. Огнеупорные частицы могут иметь одинаковую химическую природу или разную химическую природу.

В данном случае пропитку волокнистой структуры осуществляют при помощи инструмента 200, аналогичного инструменту 100, который описан выше со ссылками на фиг. 1-6 и содержит, таким образом, такие же элементы, а именно:

- пресс-форму 210, имеющую дно 211, снабженное дренажным каналом 212, и боковую стенку 213, содержащую нагнетательный впускной канал 214, оснащенный клапаном 2140 (фиг. 7),

- крышку 230, имеющую нагнетательный впускной канал 231, оснащенный клапаном 2310, и способную деформироваться диафрагму 240, например, из силикона, которая после закрывания инструмента (фиг. 7) отделяет пропиточную камеру 201, в которой находится волокнистая структура 40, от уплотнительной камеры 202, находящейся над диафрагмой 240, и

- деталь 220 из пористого материала, расположенную на внутренней поверхности 211а дна 211 и имеющую нижнюю сторону 220b, входящую в контакт с внутренней поверхностью 211а дна 211, и верхнюю сторону 220а, на которой располагают волокнистую структуру 40.

В описанном примере деталь 220 из пористого материала изготовлена из жесткого материала, и верхняя сторона 220а детали 220 из пористого материала имеет геометрию, соответствующую форме подлежащей изготовлению конечной детали, в данном случае лопатки авиационного двигателя.

В этом описанном примере волокнистая структура 40 изготовлена в соответствии с описанными выше технологиями из нитей карбида кремния. В данном случае волокнистая структура 40 предназначена для формирования волокнистого армирования лопатки из композиционного материала SiC/SiC, то есть лопатки из материала СМС, содержащего армирование из волокон SiC, уплотненное матрицей SiC.

После размещения структуры 40 на верхней стороне 220а детали 220 из пористого материала и закрывания пресс-формы 210 крышкой 230 нагнетают первый шликер 250 в пропиточную камеру 201 через нагнетательный впускной канал 214, вентиль 2140 которого открыт (фиг. 7). Шликер 250 предназначен для обеспечения формирования участка матрицы, присутствующего на нижней стороне 40b структуры 40, который отвечает за состояние поверхности нижней стороны конечной детали. Шликер 250 соответствует порошку из частиц 251 SiC в виде суспензии в жидкой фазе 252, при этом частицы имеют средний размер, составляющий от 0,1 мкм до 5 мкм. Жидкая фаза 252 шликера может, в частности, представлять собой воду (кислый рН), этанол или любую другую жидкость, в которой желаемый порошок может находиться в суспендированном состоянии. Можно добавить органическое связующее (например, растворимый в воде ПВС). Связующее обеспечивает удерживание сырой заготовки вместе после сушки и перед спеканием.

Количество шликера 250, нагнетаемого в пропиточную камеру 201, определяют в зависимости от толщины слоя частиц 251, который желаемо сформировать, начиная от нижней стороны структуры.

После нагнетания шликера 250 в пропиточную камеру 201 производят операцию уплотнения путем нагнетания компрессионной текучей среды 280, например, масла в уплотнительную камеру 202 через нагнетательный впускной канал 231, клапан 2310 которого открыт, закрыв перед этим клапан 2140 нагнетательного впускного канала 214 (фиг. 8). Компрессионная текучая среда 280 оказывает давление на шликер 250 через диафрагму 240, которая заставляет шликер 250 проникать в волокнистую структуру 40. Частицы 251, задерживаемые деталью 220 из пористого материала, осаждаются, начиная от нижней стороны 40b структуры 40, тогда как жидкая фаза 252 шликера дренируется из структуры 40 через деталь 220.

Когда жидкость перестает вытекать через дренажный канал 112, дренирование через деталь 220 из пористого материала прекращается. В сочетании с приложением давления на шликер со стороны компрессионной текучей среды можно производить откачку Р, например, при помощи первичного вакуумного насоса (на фиг. 1-4 не показан) через дренажный канал 112. Эта откачка является факультативной. Может быть достаточно только нагрева. Однако комбинирование и того, и другого позволяет ускорить сушку.

После сушки и, возможно, откачки получают промежуточную волокнистую заготовку 50, содержащую на уровне своей нижней стороны 50b слой 2510 частиц 251 SiC. Затем прекращают действовать давлением уплотнения на промежуточную заготовку 50 посредством удаления компрессионной текучей среды из уплотнительной камеры 202.

После возможной фазы охлаждения осуществляют пропитку промежуточной волокнистой заготовки 50 вторым шликером 260, который нагнетают через нагнетательный впускной канал 214, клапан 2140 которого открыт (фиг. 9). Шликер 260 предназначен для обеспечения формирования огнеупорной матрицы в сердцевине заготовки 50, то есть в толщине заготовки 50, находящейся между нижней 50b и верхней 50а сторонами. Шликер 260 соответствует порошку из частиц 261 SiC в виде суспензии в жидкой фазе 262. Частицы 261 SiC имеют средний размер, превышающий средний размер частиц 251, который может составлять от 0,1 мкм до 5 мкм. Жидкая фаза 262 шликера может, в частности, представлять собой воду (кислый рН), этанол или любую другую жидкость, в которой желаемый порошок может находиться в суспендированном состоянии. Можно добавить органическое связующее (например, растворимый в воде ПВС). Связующее обеспечивает удерживание сырой заготовки вместе после сушки и перед спеканием. Предпочтительно жидкая фаза 262 имеет такую же природу, что и жидкая фаза 252.

Количество шликера 260, нагнетаемого в пропиточную камеру 201, определяют в зависимости от толщины подлежащей пропитке промежуточной волокнистой заготовки 40.

После нагнетания шликера 260 в пропиточную камеру 201 производят операцию уплотнения путем нагнетания компрессионной текучей среды 280, как было описано выше. Во время операции уплотнения частицы 261, задерживаемые деталью 220 из пористого материала, осаждаются в заготовке, тогда как жидкая фаза 262 шликера 260 дренируется из заготовки через деталь 220 (фиг. 10).

Таким образом, получают промежуточную волокнистую заготовку 60, содержащую на уровне своей нижней стороны 60b слой 2510 частиц 251 SiC и слой 2610 частиц 260 SiC, расположенный по толщине заготовки. Затем прекращают действовать давлением уплотнения на промежуточную заготовку 60 посредством удаления компрессионной текучей среды из уплотнительной камеры 202.

После возможной стадии охлаждения осуществляют пропитку промежуточной волокнистой заготовки 60 третьим шликером 270, который нагнетают через нагнетательный впускной канал 214, клапан 2140 которого открыт (фиг. 11). Шликер 270 предназначен, с одной стороны, для завершения формирования матрицы SiC в сердцевине заготовки 60, то есть в толщине заготовки 40, находящейся между нижней 40b и верхней 40а сторонами, и, с другой стороны, для обеспечения формирования участка матрицы на уровне верхней стороны 60а заготовки 60, который отвечает за состояние поверхности верхней стороны конечной детали. Шликер 270 соответствует порошку из частиц 271 SiC в виде суспензии в жидкой фазе 272, при этом частицы 271 имеют средний размер, составляющий от 0,1 мкм до 5 мкм. Жидкая фаза 272 шликера может, в частности, представлять собой одну из описанных выше жидкостей и предпочтительно имеет такую же природу, что и жидкие фазы 252 и 262. Частицы 271 могут иметь такой же размер, что и частицы 251. Вместе с тем, они могут иметь размер, отличный от размера частиц 251, если необходимо получить разные состояния поверхности на нижней стороне и верхней стороне конечной детали.

Количество шликера 270, нагнетаемого в пропиточную камеру 201, определяют в зависимости от толщины слоя частиц 271, который желаемо сформировать, начиная от верхней стороны структуры, и от объема промежутков между частицами 261, которые требуется заполнить частицами 271.

После нагнетания шликера 270 в пропиточную камеру 201 производят операцию уплотнения путем нагнетания компрессионной текучей среды 280, как было описано выше. Во время операции уплотнения частицы 271 осаждаются сначала в промежутках между частицами 261, затем на уровне верхней стороны 60а заготовки 60, тогда как жидкость 272 шликера 270 дренируется из заготовки через деталь 220. В сочетании с приложением давления на шликер со стороны компрессионной текучей среды можно производить откачку Р, например, при помощи первичного вакуумного насоса (на фиг. 1-4 не показан) через дренажный канал. Эта откачка является факультативной. Может быть достаточно только нагрева. Однако комбинирование и того, и другого позволяет ускорить сушку.

Таким образом, получают конечную волокнистую заготовку 70, содержащую слой 2510 частиц 251 SiC на уровне ее нижней стороны 70b, слой 2610 частиц 261 SiC, расположенный по толщине заготовки с частицами 271 SiC в промежутках, и слой 2710 частиц 271 SiC на уровне ее верхней стороны 70а. Затем конечную заготовку 70 отделяют от пресс-формы посредством удаления компрессионной текучей среды из уплотнительной камеры 202.

Заготовку 70 извлекают из инструмента и подвергают термической обработке спекания в воздухе при температуре от 1800°С до 2000°С для спекания частиц огнеупорного SiC и получения, таким образом, матрицы из SiC в заготовке. При этом получают деталь из композиционного материала SiC/SiC, имеющую волокнистое формирование, полученное посредством 3D тканья и имеющее очень низкую объемную долю микропор, а также улучшенное состояние поверхности, совместимое с аэродинамическими применениями.

Деталь из композиционного материала оксид/оксид можно получить точно так же, выполняя волокнистую структуру с волокнами огнеупорного оксида (например, оксида алюминия) и используя шликер, наполненный частицами огнеупорного оксида (например, оксида алюминия, муллита, диоксида кремния и т.д.).

Стадии пропитки волокнистой структуры несколькими шликерами и стадии удаления жидкой фазы каждого шликера можно также осуществлять при помощи других технологий, отличных от описанных выше, и используемых в инструменте 100 или 200. Для осуществления стадий пропитки волокнистой структуры или заготовки шликерами и стадий удаления жидкой фазы каждого шликера можно также использовать технологии типа литья под давлением, известные как литьевое прессование полимера (RTM), или методы, включающие всасывание субмикронного порошка, известные как усовершенствованные порошковые растворы (APS).

Изобретение относится к способу изготовления детали из термоструктурного композиционного материала, которая может быть использована в качестве лопатки газотурбинного двигателя. Формируют волокнистую структуру из огнеупорных волокон, осуществляют первую пропитку волокнистой структуры первым шликером, содержащим первые огнеупорные частицы, удаляют жидкую фазу из первого шликера, пропитавшего волокнистую структуру, чтобы внутри указанной структуры оставались только первые огнеупорные частицы. Осуществляют вторую пропитку волокнистой структуры вторым шликером, содержащим вторые огнеупорные частицы, с последующим удалением жидкой фазы. Осуществляют спекание первых и вторых огнеупорных частиц, присутствующих в волокнистой заготовке, чтобы сформировать огнеупорную матрицу. Огнеупорные частицы первого и второго шликера отличаются по размеру и/или по химической природе. Технический результат изобретения - получение детали из композиционного материала с высокой долей матрицы и с характеристиками, например механическими свойствами, которые варьируют по толщине материала. 10 з.п. ф-лы, 12 ил.

1. Способ изготовления детали из композиционного материала, включающий следующие последовательные стадии, на которых:

- формируют волокнистую структуру из огнеупорных волокон,

- осуществляют первую пропитку волокнистой структуры первым шликером, содержащим первые огнеупорные частицы,

- удаляют жидкую фазу из первого шликера, пропитавшего волокнистую структуру, чтобы внутри указанной структуры оставались только первые огнеупорные частицы,

- осуществляют вторую пропитку волокнистой структуры вторым шликером, содержащим вторые огнеупорные частицы, причем вторые огнеупорные частицы отличаются по размеру и/или по химической природе от первых огнеупорных частиц,

- удаляют жидкую фазу из второго шликера, пропитавшего волокнистую структуру, чтобы внутри указанной структуры оставались вторые огнеупорные частицы и чтобы получить волокнистую заготовку, наполненную первыми и вторыми огнеупорными частицами, и

- осуществляют спекание первых и вторых огнеупорных частиц, присутствующих в волокнистой заготовке, чтобы сформировать огнеупорную матрицу в указанной заготовке,

причем первая и вторая стадии пропитки волокнистой структуры включают в себя, каждая:

- укладку волокнистой структуры в пресс-форму, имеющую пропиточную камеру, содержащую в своей нижней части деталь из пористого материала, на которую опирается первая сторона указанной структуры, при этом пропиточную камеру закрывают в ее верхней части непроницаемой способной деформироваться диафрагмой, расположенной напротив второй стороны волокнистой структуры, при этом указанная диафрагма отделяет пропиточную камеру от уплотнительной камеры,

- нагнетание шликера, содержащего порошок из огнеупорных частиц, в пропиточную камеру между второй стороной волокнистой структуры и диафрагмой,

- нагнетание компрессионной текучей среды в уплотнительную камеру, при этом текучая среда оказывает давление на диафрагму, заставляя шликер проходить через волокнистую структуру,

и каждая стадия удаления жидкой фазы шликера включает в себя дренирование жидкой фазы шликера, прошедшей через волокнистую структуру, через деталь из пористого материала, при этом огнеупорные частицы задерживаются внутри указанной структуры указанной деталью из пористого материала.

2. Способ по п. 1, в котором первые частицы имеют средний размер, превышающий средний размер вторых частиц.

3. Способ по п. 1, в котором первые частицы имеют такую же химическую природу, что и вторые частицы.

4. Способ по п. 1, в котором первые частицы имеют химическую природу, отличную от химической природы вторых частиц.

5. Способ по п. 1, который после стадии удаления жидкой фазы второго шликера и перед стадией спекания дополнительно включает следующие стадии, на которых:

- осуществляют третью пропитку волокнистой структуры третьим шликером, содержащим третьи огнеупорные частицы, и

- удаляют жидкую фазу из третьего шликера, пропитавшего волокнистую структуру, чтобы внутри указанной структуры оставались только третьи огнеупорные частицы и чтобы получить волокнистую заготовку, наполненную первыми, вторыми и третьими огнеупорными частицами.

6. Способ по п. 5, в котором третьи частицы имеют средний размер, аналогичный среднему размеру первых частиц, а первые и третьи частицы имеют средний размер, меньший среднего размера вторых частиц.

7. Способ по п. 1, в котором деталь из пористого материала является жесткой и имеет форму, соответствующую форме подлежащей изготовлению детали из композиционного материала.

8. Способ по п. 1, в котором деталь из пористого материала является способной деформироваться, при этом дно пресс-формы имеет форму, соответствующую форме подлежащей изготовлению детали из композиционного материала, при этом деталь из пористого материала адаптируется к форме дна пресс-формы.

9. Способ по п. 1, в котором нити заготовки образованы из волокон, образованных из одного или нескольких следующих материалов: оксида алюминия, муллита, диоксида кремния, алюмосиликата, боросиликата, карбида кремния и углерода.

10. Способ по п. 1, в котором огнеупорные частицы образованы из материала, выбранного из: оксида алюминия, муллита, диоксида кремния, алюмосиликата, диоксида циркония, карбида, борида и нитрида.

11. Способ по п. 1, в котором полученная деталь из композиционного материала представляет собой лопатку газотурбинного двигателя.

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| US 6497776 B1, 24.12.2002 | |||

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2001 |

|

RU2207949C2 |

| Устройство для литья полых керамических изделий | 1988 |

|

SU1570900A1 |

Авторы

Даты

2020-06-03—Публикация

2015-12-18—Подача