ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к изготовлению деталей из композитного материала, в частности к изготовлению волокнистых армирующих конструкций (структур) для таких деталей.

Областью применения изобретения является изготовление конструктивных деталей из композитного материала с волокнистой армирующей структурой или каркасом и полимерной матрицей. Такие детали используются в очень многих областях и, в частности в области авиации. Уплотнение волокнистой армирующей структуры полимерной матрицей производится любыми известными средствами, например, посредством технологии RTM (от английского термина "Resin Transfer Molding", в русскоязычной литературе называемой методом трансферного формования полимеров, методом инжекционной пропитки полимером или методом пропитки полимером под давлением или вакуумом).

Другой областью применения изобретения является изготовление деталей из термоструктурного композитного материала, то есть материала, обладающего такими механическими свойствами, которые делают его пригодным для выполнения конструктивных элементов, и способного сохранять эти свойства при высоких температурах. В характерном случае термоструктурные композитные материалы представляют собой композитные материалы углерод/углерод (С/С), содержащие волокнистую армирующую конструкцию (структуру) или каркас из углерода, уплотненный углеродной матрицей, а также композитные материалы с керамической матрицей (CMC), содержащие жаростойкую волокнистую армирующую структуру или каркас (углеродный или керамический), уплотненный керамической матрицей. Детали из термоструктурного композитного материала используются, в частности, в авиационной и космической областях. Уплотнение волокнистой армирующей структуры образующим матрицу материалом может осуществляться способом химического осаждения из газовой фазы (CVI - от англ. термина "chemical vapor infiltration") или жидким способом, как это известно само по себе. Уплотнение жидким способом заключается в пропитке волокнистой структуры жидкой композицией, содержащей предшественник образующего матрицу материала, в характерном случае полимер, а преобразование предшественника осуществляется посредством термообработки.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Для деталей из композитного материала определенной толщины практикуется изготовление армирующей структуры из множества наложенных друг на друга слоев, которые связаны между собой для предотвращения расслоения.

В этом отношении было предложено, например, в патентных документах US 4848414, US 5899241 и ЕР 1526285, выполнять армирующую структуру способом трехмерного тканья с нитями основы, которые связывают нити утка, принадлежащие нескольким различным слоям утка. Переплетение представляет собой переплетение интерлочного типа с нитями утка, расположенными по шахматной схеме в последовательных плоскостях утка.

Из патентного документа US 5102725 известна армирующая структура, выполненная с локальным трехмерным тканьем атласного типа. Волокнистая структура образована двумя слоями нитей утка, связанных в определенных точках посредством первой нити основы, которая поочередно захватывает одну из четырех нитей первого слоя утка и одну из восьми нитей второго слоя утка. Кроме того, нити второго слоя утка сотканы со второй нитью основы посредством классического двухмерного тканья атласного типа, при этом две нити основы проходят по существу между двумя слоями нитей утка. Во втором слое нитей утка одни и те же нити утка захватываются первой и второй нитью основы и тем самым создают неровности на поверхности. Кроме того, описанная техника тканья с двумя нитями основы, проходящими между двумя слоями нитей утка, подходит конкретно для изготовления волокнистой структуры, толщина которой ограничена двумя слоями нитей утка.

При изготовлении таких волокнистых армирующих структур для деталей из композитного материала должны приниматься во внимание различные аспекты.

Так, трехмерное тканье должно обеспечивать достаточную связь между слоями для предотвращения расслаивания, но не должно влиять на механическую прочность в направлении, параллельном плоскостям слоев.

Кроме того, в том случае, когда деталь из композитного материала должна иметь гладкую поверхность, желательно избежать того, чтобы волокнистая армирующая структура имела значительные неровности на поверхности. Наличие таких неровностей требует дополнительных операций, таких как выравнивание поверхности, например, после первого этапа уплотнения или этапа упрочнения, или добавления на поверхность двухмерного слоя, например, слоя ткани, перед окончанием уплотнения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей изобретения является создание волокнистой армирующей структуры, образованной, по меньшей мере, частично трехмерным тканьем и представляющей хороший компромисс между описанными выше требованиями.

В соответствии с изобретением решение поставленной задачи достигается за счет того, что трехмерное тканье является многослойным тканьем с переплетением атласного типа, или сложным атласным тканьем, содержащим:

- по меньшей мере, первый, второй и третий соседние слои нитей утка, причем нити утка первого, второго и третьего слоев расположены в колонках, каждая из которых содержит нить утка каждого из указанных слоев;

- первый комплект нитей основы, в котором каждая нить основы поочередно захватывает одну нить утка из числа n нитей первого слоя нитей утка и одну нить из числа n нитей второго слоя нитей утка, соседнего с первым, и

- второй комплект нитей основы, в котором каждая нить основы поочередно захватывает одну нить утка из числа n нитей второго слоя нитей утка и одну нить из числа n нитей третьего слоя нитей утка, соседнего со вторым,

- при этом оба комплекта нитей основы следуют по сходным путям, но со смещением один относительно другого по направлению основы, так что в одной и той же плоскости переплетения нити второго слоя нитей утка, захваченные нитью основы первого комплекта и нитью основы второго комплекта, различны,

- а число n является целым числом, по меньшей мере, равным 3.

Предпочтительно удерживаемые одной и той же нитью основы нити утка в двух из указанных слоев нитей утка расположены не в соседних колонках нитей утка.

Предпочтительно число n, по меньшей мере, равно 5.

Использование сложного атласного переплетения создает ряд преимуществ.

Во-первых, сохраняется механическое поведение атласного переплетения в направлении основы при реализации связи между слоями нитей утка.

Кроме того, переплетение атласного типа позволяет ткани сохранять хорошую степень способности к деформации для приспособления к формам, отличным от плоской.

В том случае, когда волокнистая структура содержит внутреннюю часть или сердцевину и наружную часть или оболочку, прилегающую к наружной поверхности волокнистой структуры, предпочтительно сердцевина, по меньшей мере, частично образована таким сложным атласным тканьем.

В этом случае оболочка может быть выполнена посредством двухмерного тканья. Тканье в оболочке может быть выполнено с переплетением атласного типа, что способствует созданию гладкой поверхности, при этом шаг атласного переплетения в оболочке предпочтительно равен шагу атласного переплетения в части сердцевины рядом с оболочкой. В другом варианте тканье в оболочке может иметь полотняное переплетение, создающее облегченный доступ газу через оболочку в случае уплотнения способом химического осаждения из газовой фазы (CVI).

Возможна вариация сложного атласного переплетения в сердцевине волокнистой структуры, например, путем образования двух частей оболочки сложным атласным тканьем с различным соответствующим шагом.

Согласно одной из особенностей волокнистой структуры согласно изобретению, сердцевина может быть соткана из нитей, образованных волокнами ограниченной длины, а оболочка соткана из нитей, образованных волокнами неограниченной длины. Использование нитей, образованных волокнами ограниченной длины, позволяет за счет вспучивания этих волокон обеспечивать фракционирование пористости в сердцевине, в то время как использование в оболочке нитей, образованных волокнами неограниченной длины, способствует доступу газа в процессе уплотнения способом химического осаждения из газовой фазы и получению поверхности без значительных неровностей. Может быть также достигнуто снижение градиента уплотнения способом химического осаждения из газовой фазы.

Согласно другой особенности волокнистой структуры, плотности переплетения в основе и в утке могут варьироваться по направлению толщины волокнистой структуры. Вариация плотности переплетения в сторону уменьшения от сердцевины к оболочке способствует доступу газа к сердцевине волокнистой структуры в процессе уплотнения способом химического осаждения из газовой фазы.

Согласно еще одной особенности волокнистой структуры, различные части волокнистой структуры выполнены из нитей разной химической природы для придания конкретных желаемых свойств, в частности, стойкости к окислению или к износу.

Согласно еще одной особенности волокнистой структуры, используемые для тканья нити имеют номер, варьирующийся внутри волокнистой структуры. В частности, в направлении от сердцевины к оболочке волокнистой структуры нити могут становиться тоньше, что облегчает доступ газа через оболочку в сердцевину при уплотнении способом химического осаждения из газовой фазы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее со ссылками на прилагаемые чертежи будут подробно описаны примеры осуществления изобретения, которые не являются ограничивающими. На чертежах:

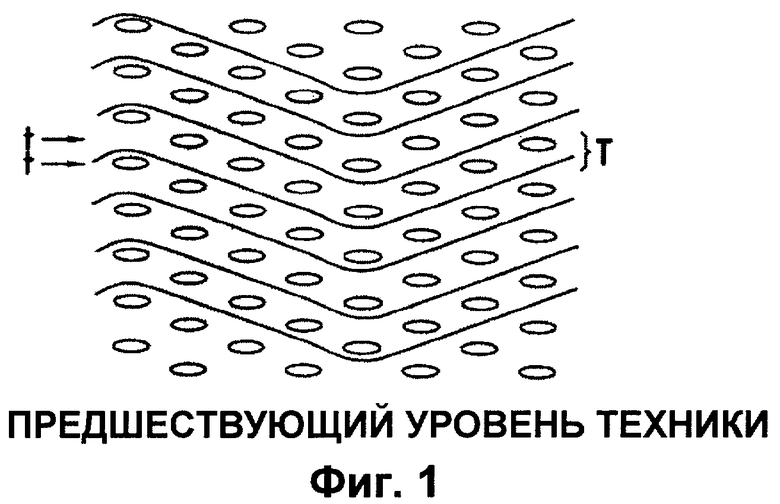

Фиг.1 изображает переплетение известного трехмерного тканья интерлочного (двуластичного) типа,

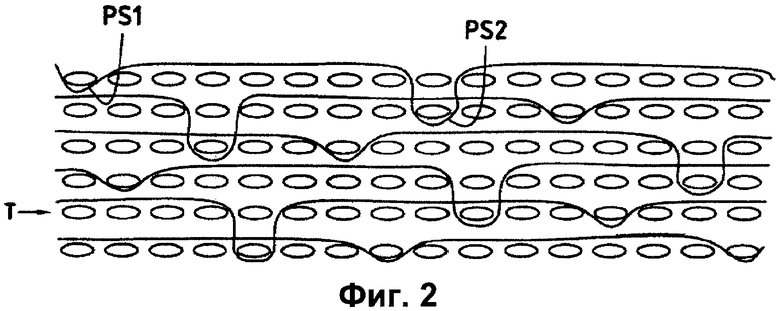

Фиг.2 изображает плоскость переплетения волокнистой структуры, полученной посредством многослойного тканья атласного типа,

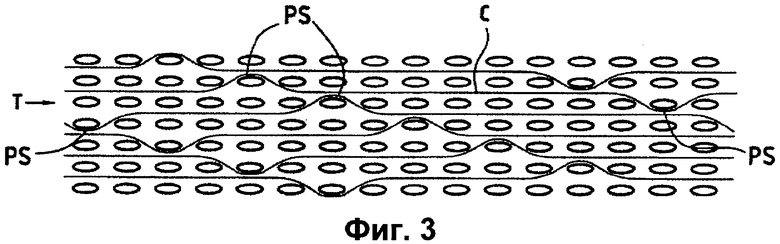

Фиг.3 изображает плоскость переплетения волокнистой структуры, полученной посредством многослойного тканья с многослойным атласным переплетением согласно примеру осуществления изобретения,

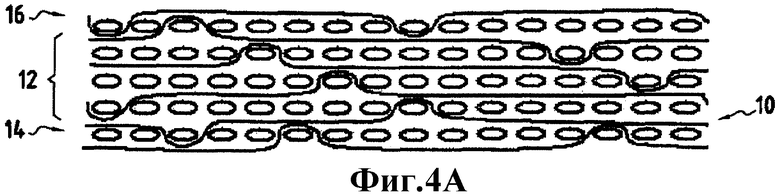

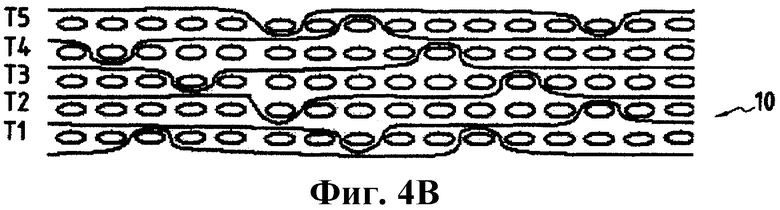

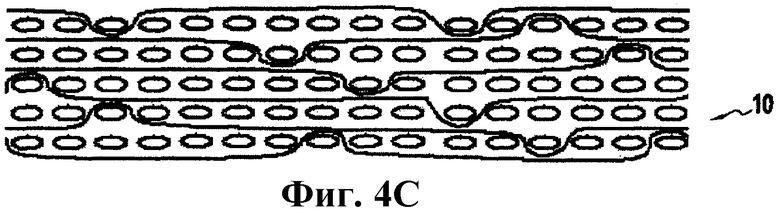

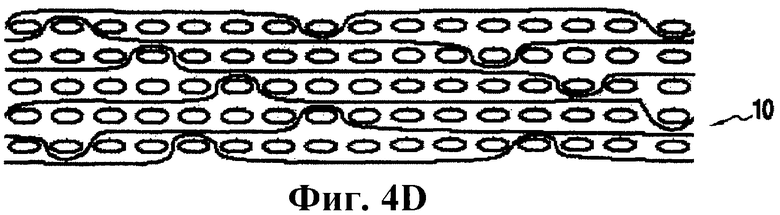

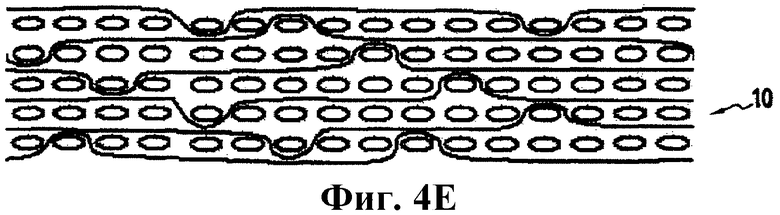

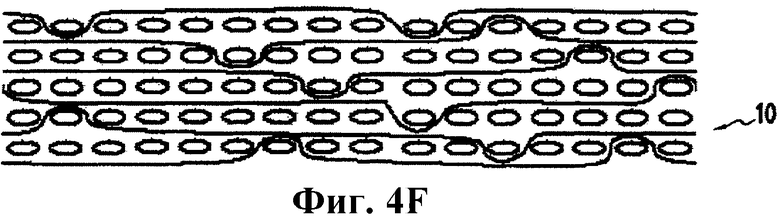

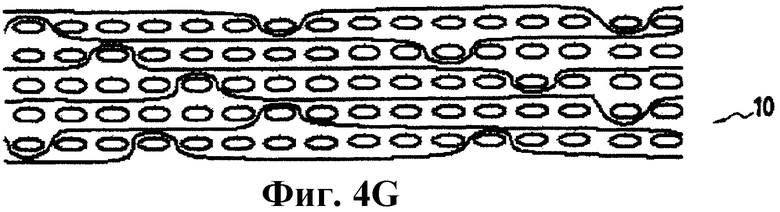

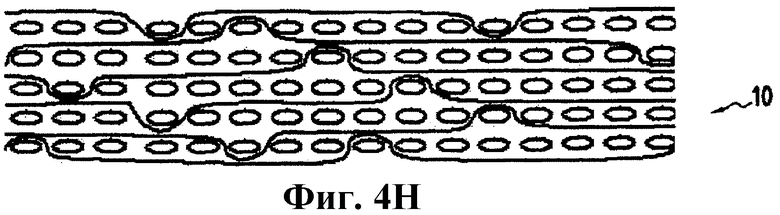

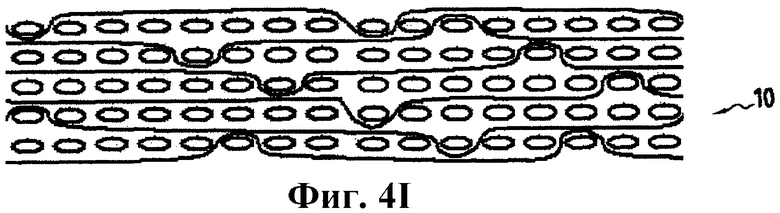

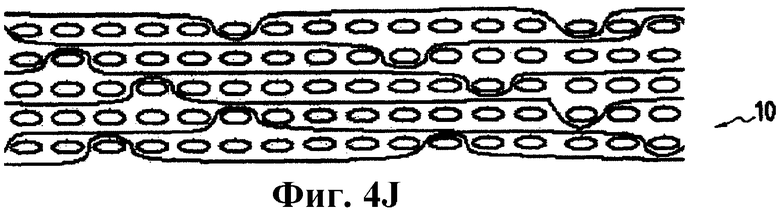

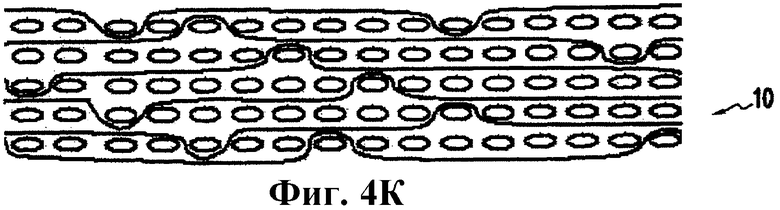

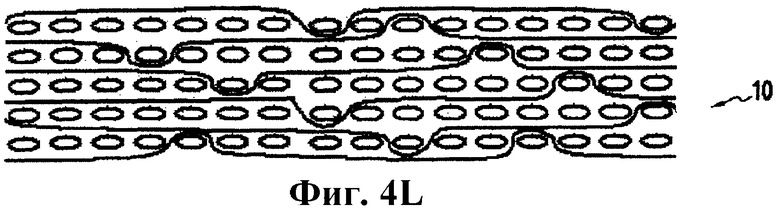

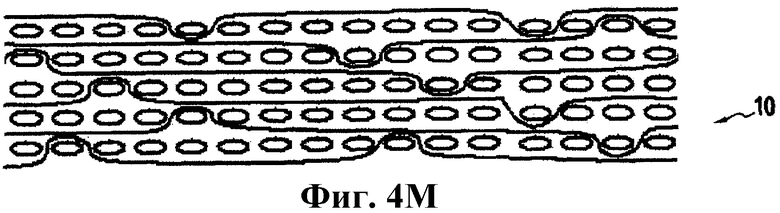

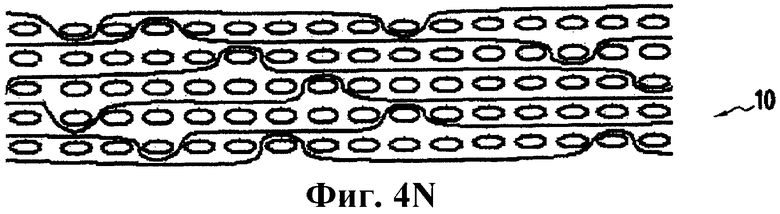

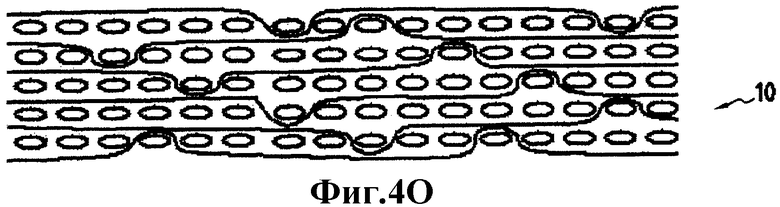

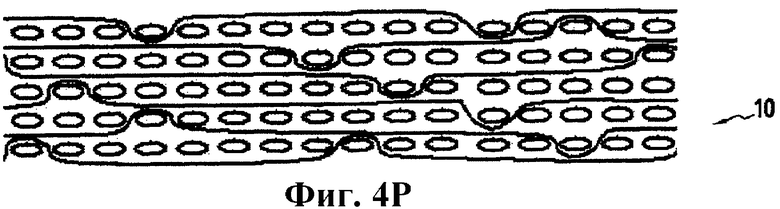

Фиг.4А-4Р изображают последовательные плоскости переплетения волокнистой структуры согласно другому примеру осуществления изобретения с многослойным атласным тканьем в сердцевине и двухмерным тканьем атласного переплетения в оболочке, и

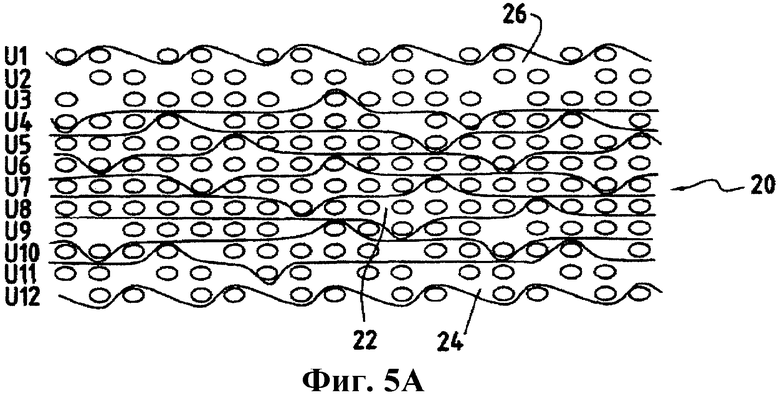

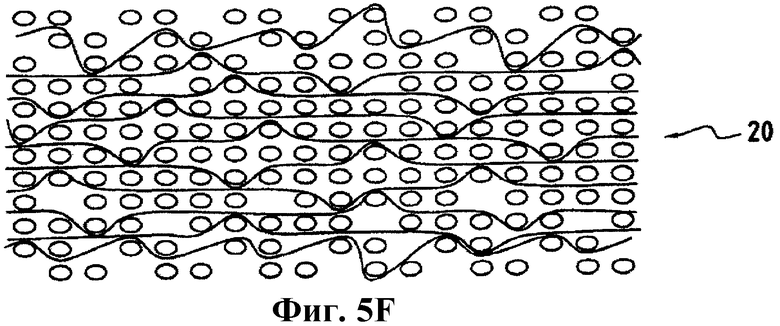

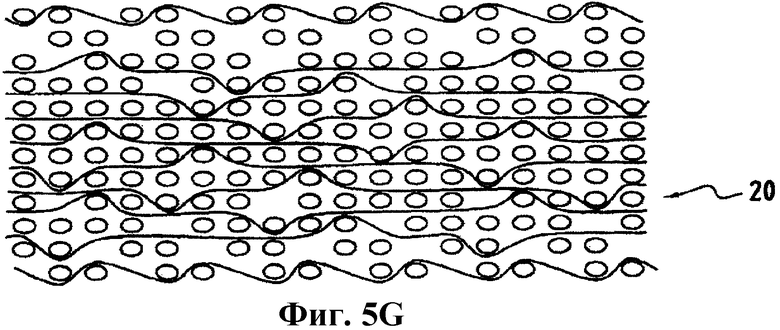

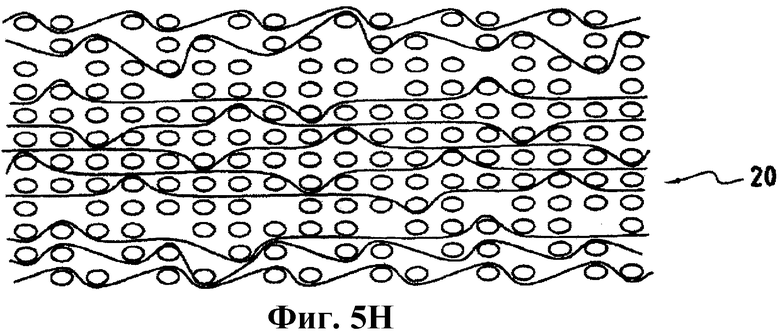

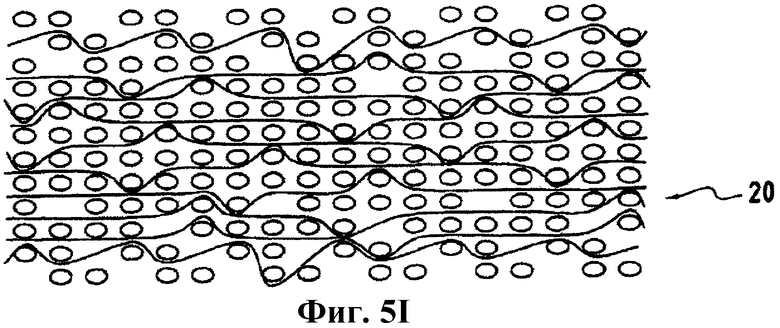

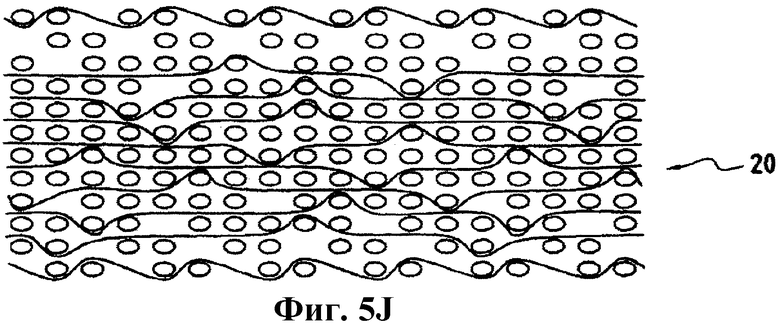

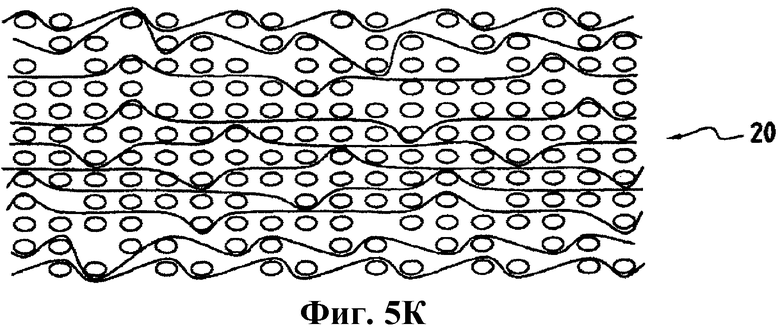

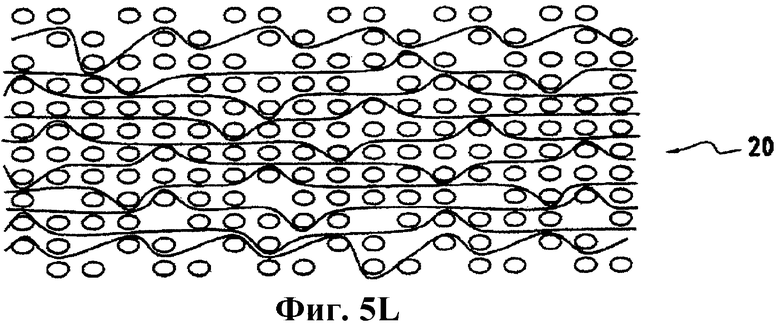

Фиг.5A-5L изображают последовательные плоскости переплетения волокнистой структуры согласно другому примеру осуществления изобретения, в котором в тканье скомбинированы два различных сложных атласных переплетения в сердцевине и двухмерное тканье с полотняным переплетением в оболочке.

ОПРЕДЕЛЕНИЕ ПОНЯТИЙ

Под «двухмерным тканьем» (или «2D-тканьем») здесь подразумевается обычная технология тканья, при которой каждая нить основы проходит от одной до другой стороны одного слоя утка.

Под «трехмерным тканьем» (или «3D-тканьем») здесь подразумевается технология тканья, при которой, по меньшей мере, некоторые нити основы переплетаются с нитями утка в нескольких слоях утка, связывая их вместе.

Под «интерлочным тканьем» здесь подразумевается переплетение трехмерного тканья, в котором каждый слой основы связывает (переплетает) несколько слоев утка, причем все нити одной колонки основы смещаются одинаково в плоскости переплетения. На Фиг.1 показана одна из 8 плоскостей интерлочного переплетения из семи слоев основы и восьми слоев утка. В показанном интерлочном переплетении один слой Т утка образован двумя смежными полуслоями t утка, смещенными относительно друг друга по направлению основы. Таким образом, имеется шестнадцать полуслоев с шахматной схемой расположения нитей утка, при этом каждая основа связывает между собой три полуслоя утка. Может быть принята также схема расположения нитей утка не в шахматном порядке, а с расположением нитей утка двух соседних слоев в одних и тех же колонках.

Под «многослойным тканьем» здесь подразумевается трехмерное тканье с множеством слоев утка, в котором базовое переплетение каждого слоя эквивалентно классическому двухмерному переплетению, но с определенными точками переплетения, которые связывают слои утка между собой.

Под «плотностью переплетения» здесь подразумевается число нитей на единицу длины в направлении как утка, так и основы, при этом низкая (или редкая) плотность означает меньшее число нитей, то есть более редкую ткань в отличие от высокой (или частой) плотности.

Под «волокнами неограниченной длины» здесь традиционным образом подразумеваются волокнистые элементы, имеющие очень большую длину по отношению к диаметру. Так, например, применительно к армирующей структуре, которая является каркасом детали из композитного материала и изготавливается из волокон неограниченной длины, по меньшей мере, подавляющее большинство этих волокон проходят в каркасе без разрывов, непрерывно, и прерываются только за пределами геометрических размеров каркаса. Что касается синтетических волокон неограниченной длины, их обычно получают путем выдавливания через фильеру синтетического материала с возможными последующими одной или несколькими физико-химическими операциями (вытяжка, замасливание, термообработка и другие).

Нити из волокон неограниченной длины или многожильные нити формируют путем сбора в пучок волокон неограниченной длины в ряд с круткой или без нее.

Под «волокнами ограниченной длины» здесь традиционным образом подразумеваются волокнистые элементы, которые в случае синтетических волокон формируют путем резки или растяжения и разрыва волокон неограниченной длины. Волокна ограниченной длины или короткие волокна обычно имеют длину от нескольких миллиметров до нескольких десятков миллиметров.

Нити из волокон ограниченной длины или волоконную пряжу формируют путем сбора в жгут волокон ограниченной длины способом скручивания или оплетки, при этом оплетка заключается в обеспечении связности посредством намотки нити оплетки вокруг пучка волокон ограниченной длины, которые могут быть кручеными или слабо кручеными.

Во всем последующем тексте и на чертежах, условно и для удобства, упоминаются и показаны только те нити основы, которые отклоняются от своих путей, захватывая нити утка одного или более слоев утка. Однако в рамках изобретения возможен обмен ролями между основой и утком, и следует понимать, что изобретение также охватывает и такой вариант.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Областью применения изобретения является изготовление волокнистых структур, пригодных в качестве волокнистого армирования или каркасов для применения при изготовлении деталей из композитного материала путем уплотнения волокнистых структур матрицей. Матрицей может быть полимер, когда композитные материалы используются при относительно невысоких температурах, в характерном случае до 300°C. Для термоструктурных композитных материалов матрицей могут служить жаропрочные материалы, такие как углерод или керамика.

Изготовление волокнистой структуры посредством трехмерного тканья позволяет получать связь между слоями, то есть в ходе одной текстильной операции обеспечивать хорошие механические характеристики получаемой волокнистой структуры и детали из композитного материала.

На Фиг.2 показана плоскость переплетения многослойного трехмерного переплетения атласного типа, связывающего слои T нитей утка (при этом нити утка расположены не по шахматной схеме).

Каждая нить основы периодически отклоняется от своего пути над слоем утка для поочередного захвата одной нити утка этого слоя утка и затем для захвата совместно нити утка этого слоя и нити соседнего нижнего утка, которая расположена в той же колонке. Таким образом получают классические простые точки PS1 атласного переплетения поочередно с двойными точками PS2 атласного переплетения, которые связывают два соседних слоя утка и тем самым обеспечивают связь между слоями утка.

Однако точки PS2 атласного переплетения являются отдельными точками пересечения с нитями основы, что проявляется в виде значительных неровностей волокнистой структуры и может оказывать неблагоприятное воздействие на механическое поведение детали, получаемой при уплотнении такой волокнистой структуры. Этот недостаток особенно ярко выражен, когда используемые нити имеют значительную жесткость, например, керамические нити или нити низкого номера. В этом случае трудно обеспечить деформацию в точках PS2 без нарушения расположения нитей утка.

Именно поэтому согласно изобретению предусмотрено выполнение трехмерного многослойного тканья с переплетением атласного типа или «сложным атласным» («мульти-атласным») переплетением, которое не создает таких недостатков.

Плоскость сложного атласного («мульти-атласного») переплетения согласно изобретению показана на Фиг.3.

Она содержит, по меньшей мере, 3 слоя Т нитей утка (в показанном примере 7 слоев) и нити С основы, причем каждая нить С основы проходит в основном между двумя соответствующими соседними слоями нитей утка.

Каждая нить основы отклоняется поочередно в одном и в другом направлении, чтобы захватывать поочередно одну нить утка из числа n нитей первого слоя нитей утка и одну нить из числа n нитей второго слоя нитей утка, соседнего с первым, при этом число n является целым числом, по меньшей мере, равным 3. За счет этого осуществляется связь между двумя слоями утка.

Число n одинаково для всех нитей основы, так что траектория или путь движения нитей основы одинаковы, но со смещением по направлению основы между последовательными нитями основы. За счет этого нити основы захватывают разные нити утка одного и того же слоя.

В таком сложном (многослойном) атласном переплетении термин «шаг» означает интервал между двумя точками PS атласного переплетения на одной нити основы, выраженный числом колонок утка. В примере выполнения по Фиг.3 этот шаг составляет поочередно 6 и 10, что создает средний шаг, равный 8, то есть n/2.

Нити, захватываемые в первом слое нитей утка, и нити второго слоя утка, захватываемые той же нитью основы, расположены в разных колонках нитей утка, предпочтительно не соседних, чтобы избежать слишком извилистого пути нити основы, порождающего неровности. Таким образом, число n предпочтительно, по меньшей мере, равно 5 для более легкого удовлетворения этого условия.

Траектория или путь движения нитей основы одинаковы во всех плоскостях сложного атласного переплетения.

По сравнению с интерлочным переплетением по Фиг.1, сложное атласное переплетение позволяет сохранить хорошие механические свойства в направлении основы и получать более ровную поверхность.

Кроме того, волокнистая структура дает меньшую усадку основы и может деформироваться, что позволяет ей принимать формы, отличные от плоской.

В том случае, когда волокнистая структура имеет внутреннюю часть или сердцевину и наружную часть или оболочку, прилегающую к наружной поверхности волокнистой структуры, оболочка может быть выполнена тканьем, переплетение которого отличается от переплетения сердцевины. Так, например, оболочка может быть выполнена посредством двухмерного тканья с переплетением полотняного, атласного или саржевого типа, чтобы «закрыть» тканье на поверхности. Кроме того, переплетение атласного типа создает гладкую наружную поверхность. На наружной поверхности волокнистой структуры может быть выполнена вариация переплетения тканья для придания особых желательных свойств, например, путем перехода от переплетения полотняного типа, которое способствует плотной связи слоев, к переплетению атласного типа, способствующему гладкости поверхности.

В том случае, когда волокнистая структура предназначена для изготовления детали из композитного материала с матрицей, полученной способом химического осаждения из газовой фазы, предпочтительно также для получения по возможности равномерных механических свойств в сердцевине детали создать условия для уплотнения по возможности с наиболее низким градиентом уплотнения между сердцевиной волокнистой структуры и ее оболочкой.

Для этой цели тканье сердцевины может быть выполнено из нитей, образованных волокнами ограниченной длины, для того, чтобы способствовать фракционированию пористости посредством вспучивания волокон и доступу реакционной газовой фазы. Возможно использование нитей, изготовленных из волокон ограниченной длины по существу без крутки, при этом их связность обеспечивается нитью оплетки. Предпочтительно нить оплетки изготовлена из временного или нестойкого материала, который удаляется после тканья. Это создает возможность фракционирования пористости тканой структуры и способствует снижению градиента уплотнения способом химического осаждения из газовой фазы. Такие нити, образованные из волокон ограниченной длины, с нитью оплетки из временного или нестойкого материала описаны в патентном документе ЕР 0489637.

Предпочтительно также создать условия для получения после уплотнения поверхности без неровностей, то есть хорошего состояния готового продукта, для того, чтобы избежать операций механической доработки или ограничить эти операции.

Для этого оболочка может быть выполнена тканьем из нитей, образованных волокнами неограниченной длины, чтобы устранить вспучивание волокон ограниченной длины.

Для той же цели облегчения доступа реакционной газовой фазы оболочка может быть выполнена с более низкой плотностью переплетения в основе и/или в утке, чем в сердцевине.

Может быть желательно также варьировать номер (толщину) нитей, используемых для тканья волокнистой структуры, в частности, путем использования нитей различных номеров между сердцевиной и оболочкой и/или между основой и утком. Использование номеров с увеличением их тонкости между сердцевиной и оболочкой способствует доступу газа через оболочку в сердцевину при уплотнении способом химического осаждения из газовой фазы. Номера нитей могут быть выбраны также для получения соотношения в желаемых пределах между объемной долей волокон в основе и в утке.

Возможно также выполнить вариацию переплетения сложного атласного тканья в сердцевине путем тканья различных частей сердцевины со сложным атласным переплетением различного шага.

Возможно также выполнить вариацию переплетения сложного атласного тканья в оболочке по длине наружной поверхности.

Химическую природу нитей выбирают в зависимости от предполагаемого применения. Может быть желательно использовать нити разной химической природы в разных частях волокнистой структуры, то есть в сердцевине и в оболочке, для придания особых свойств получаемой детали из композитного материала в отношении стойкости к окислению или к износу.

Кроме того, для изготовления детали из термоструктурного композитного материала с каркасом из жаропрочных волокон можно использовать армирующую структуру из углеродных волокон в сердцевине и керамических волокон, например, из карбида кремния (SiC), в оболочке с целью повышения износостойкости оболочки детали из композитного материала.

Далее будут описаны два примера выполнения волокнистой структуры (конструкции или каркаса) согласно изобретению. Во всех примерах тканье выполнено на жаккардовом ткацком станке.

Пример 1

На Фиг.4А-4Р представлены последовательные плоскости переплетения волокнистой структуры 10, полученной трехмерным тканьем с трехмерным сложным атласным тканьем в сердцевине 12 и двухмерным тканьем в оболочке 14, 16.

Тканье в сердцевине выполнено сложным атласным переплетением с шагом 8, а тканье в оболочке выполнено атласным переплетением, также с шагом 8.

На чертежах видно, что связующие точки атласного переплетения образуют регулярные схемы и распределены в последовательных плоскостях переплетения без заметного построения в колонки, то есть в направлении глубины (от одной плоскости переплетения к другой).

Волокнистая структура 10 содержит 5 слоев Т1-Т5 нитей утка. В сердцевине 12, расположенной между противоположными оболочками 14, 16, сложное атласное тканье выполнено из нитей, образованных углеродными волокнами ограниченной длины, удерживаемых нитью оплетки из временного материала, как это описано в патентном документе ЕР 0489637, с плотностью переплетения 10/10 на слой (десять нитей в сантиметре в утке и в основе). Нить оплетки изготовлена, например, из растворимого полимера, такого как поливиниловый спирт, или из полимера, удаляемого термообработкой без воздействия на углерод волокон, такого как полиэтилен или поливинилацетат. В оболочках 14, 16 тканье атласного переплетения выполнено из нитей, образованных углеродными волокнами неограниченной длины, с плотностью переплетения 10/10. Связь посредством тканья атласного переплетения относится только к слоям Т1 и Т5 нитей утка. На чертежах видно, что сложное атласное переплетение сердцевины доходит до слоев утка оболочки для обеспечения связи этих слоев со слоями сердцевины.

Само собой разумеется, что в альтернативном примере осуществления нити, используемые для тканья сердцевины и оболочки, могут быть одинаковыми, то есть они все могут быть образованы волокнами ограниченной длины или волокнами неограниченной длины.

Пример 2

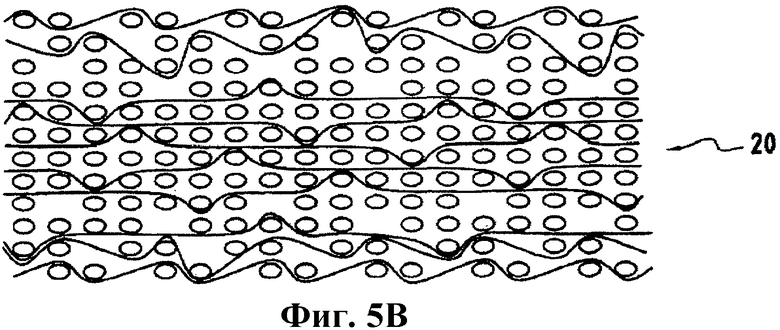

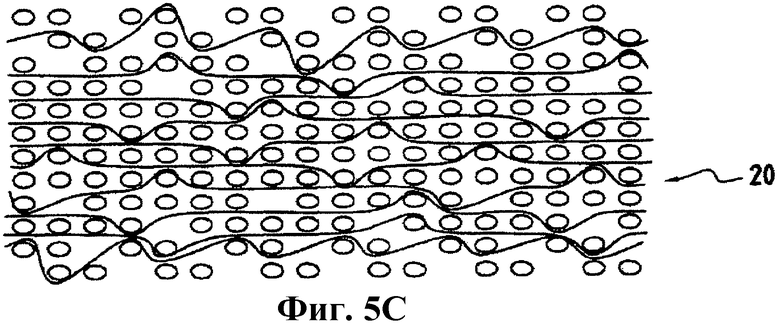

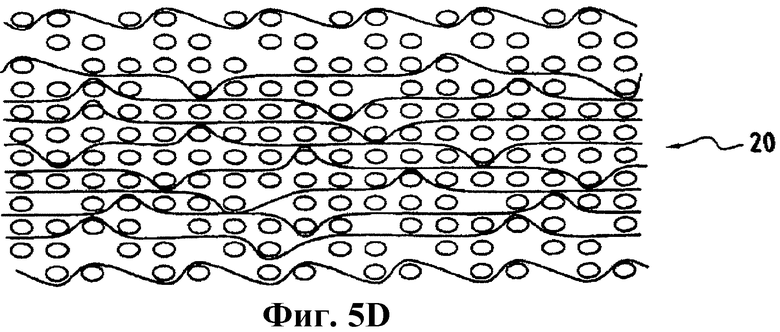

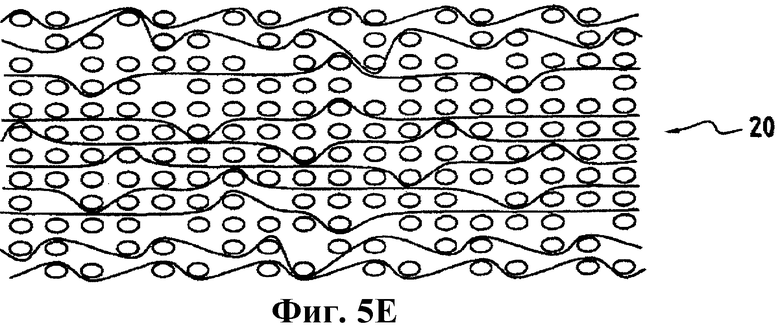

На Фиг.5A-5L представлены последовательные плоскости волокнистой структуры 20, полученной трехмерным многослойным тканьем с 12-ю слоями U1-U12 нитей утка. В таблице приведены сводные данные о переплетении и плотности переплетения используемого трехмерного тканья, при этом вариация в переплетении структуры 20 симметрична относительно средней плоскости между оболочками 24, 26, расположенными по обе стороны от сердцевины 22. Определенные слои утка имеют число нитей утка, отличное от других слоев, что проявляется в вариации плотности переплетения в утке.

В данном примере переплетение сложного атласного тканья и плотность переплетения варьируются между сердцевиной и оболочкой. Следует отметить, что вариация переплетения и плотности переплетения имеет определенный последовательный характер и содержит атласное 5-нитное переплетение для слоев U3, U4 и U9, U10 утка между атласным 6-нитным переплетением слоев U5-U8 и полотняным переплетением оболочек для того, чтобы избежать слишком резкого перехода между сердцевиной и оболочкой.

В качестве варианта для тканья оболочек может использоваться саржевое переплетение для сложного (многослойного) тканья оболочек.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛОКНИСТАЯ АРМИРУЮЩАЯ СТРУКТУРА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2007 |

|

RU2427675C2 |

| ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОЙ СТРУКТУРЫ, ИМЕЮЩЕЙ ПЕРЕМЕННУЮ ТОЛЩИНУ, ПУТЕМ ТРЕХМЕРНОГО ТКАНЬЯ | 2009 |

|

RU2523251C2 |

| ВОЛОКНИСТАЯ СТРУКТУРА И ЧАСТЬ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА, СОДЕРЖАЩАЯ ТАКУЮ СТРУКТУРУ | 2018 |

|

RU2774531C2 |

| ДЕТАЛЬ МАЛОЙ ТОЛЩИНЫ ИЗ ТЕРМОСТРУКТУРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2529529C2 |

| ВОЛОКНИСТАЯ СТРУКТУРА, ИМЕЮЩАЯ НИТИ С ПЕРЕМЕННЫМ НОМЕРОМ ПРЯЖИ | 2012 |

|

RU2616574C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ СЛОЖНОЙ ФОРМЫ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2519116C2 |

| АРМИРУЮЩАЯ ВОЛОКНИСТАЯ СТРУКТУРА ДЛЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С БОЛЬШИМ ДИАПАЗОНОМ ТОЛЩИНЫ | 2016 |

|

RU2695828C2 |

| ОТВЕРЖДАЕМЫЕ ПРЕПРЕГИ С ОТВЕРСТИЯМИ В ПОВЕРХНОСТИ | 2013 |

|

RU2618068C2 |

| ЛОПАТКА ТУРБОМАШИНЫ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2518622C2 |

| ЛОПАТКА ТУРБИННОГО ДВИГАТЕЛЯ С ВСТРОЕННЫМ ХВОСТОВИКОМ, ИЗГОТОВЛЕННАЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2586423C2 |

Изобретение относится к волокнистой армирующей структуре для детали из композитного материала, образованной, по меньшей мере, частично посредством многослойного трехмерного тканья с переплетением сложного атласного тканья, содержащей: по меньшей мере, первый, второй и третий соседние слои нитей утка, причем нити утка первого, второго и третьего слоев расположены в колонках, каждая из которых содержит нить утка каждого из указанных слоев, первый комплект нитей основы, в котором каждая нить основы поочередно захватывает одну нить утка из числа n нитей первого слоя нитей утка и одну нить из числа n нитей второго слоя нитей утка, соседнего с первым, и второй комплект нитей основы, в котором каждая нить основы поочередно захватывает одну нить утка из числа n нитей второго слоя нитей утка и одну нить из числа n нитей третьего слоя нитей утка, соседнего со вторым, при этом оба комплекта нитей основы следуют по сходным путям, но со смещением один относительно другого по направлению основы, так что в одной и той же плоскости переплетения нити второго слоя нитей утка, захваченные нитью основы первого комплекта и нитью основы второго комплекта, различны, а число n является целым числом, по меньшей мере, равным 3. Технический результат заключается в обеспечении достаточной связи между слоями для предотвращения расслаивания без влияния на механическую прочность в направлении, параллельном плоскостям слоев. 2 н. и 13 з.п. ф-лы, 31 ил., 1 табл.

1. Волокнистая армирующая структура для детали из композитного материала, образованная, по меньшей мере, частично посредством многослойного трехмерного тканья с переплетением сложного атласного тканья, содержащая: по меньшей мере, первый, второй и третий соседние слои нитей утка, причем нити утка первого, второго и третьего слоев расположены в колонках, каждая из которых содержит нить утка каждого из указанных слоев, первый комплект нитей основы, в котором каждая нить основы поочередно захватывает одну нить утка из числа n нитей первого слоя нитей утка и одну нить из числа n нитей второго слоя нитей утка, соседнего с первым, и второй комплект нитей основы, в котором каждая нить основы поочередно захватывает одну нить утка из числа n нитей второго слоя нитей утка и одну нить из числа n нитей третьего слоя нитей утка, соседнего со вторым, при этом оба комплекта нитей основы следуют по сходным путям, но со смещением один относительно другого по направлению основы, так что в одной и той же плоскости переплетения нити второго слоя нитей утка, захваченные нитью основы первого комплекта и нитью основы второго комплекта, различны, а число n является целым числом, по меньшей мере, равным 3.

2. Волокнистая структура по п.1, в которой одна и та же нить основы в двух из указанных слоев нитей утка удерживает нити утка, которые расположены не в соседних колонках нитей утка.

3. Волокнистая структура по п.2, в которой число n, по меньшей мере, равно 5.

4. Волокнистая структура по п.1, содержащая внутреннюю часть или сердцевину и наружную часть или оболочку, прилегающую к наружной поверхности волокнистой структуры, в которой сердцевина, по меньшей мере, частично образована сложным атласным тканьем.

5. Волокнистая структура по п.4, в которой оболочка выполнена посредством двухмерного тканья.

6. Волокнистая структура по п.5, в которой тканье в оболочке выполнено с переплетением атласного типа.

7. Волокнистая структура по п.6, в которой шаг атласного переплетения в оболочке равен шагу атласного переплетения в части сердцевины, прилегающей к оболочке.

8. Волокнистая структура по п.4, в которой сердцевина содержит, по меньшей мере, первую и вторую части, образованные посредством сложного атласного тканья с различными соответственно первым и вторым шагами атласного тканья.

9. Волокнистая структура по п.4, в которой сердцевина соткана, по меньшей мере, частично из нитей, образованных волокнами ограниченной длины, а оболочка соткана из нитей, образованных волокнами неограниченной длины.

10. Волокнистая структура по п.1, в которой, по меньшей мере, одна из плотностей переплетения в основе и в утке варьируется по толщине волокнистой структуры.

11. Волокнистая структура по п.10, в которой плотность переплетения варьируется в сторону уменьшения плотности от сердцевины к оболочке.

12. Волокнистая структура по любому из пп.1-11, в которой различные части волокнистой структуры выполнены из нитей разной химической природы.

13. Волокнистая структура по п.1, в которой используемые для тканья нити имеют номер, варьирующийся внутри волокнистой структуры.

14. Деталь из композитного материала, содержащая волокнистую структуру по любому из пп.1-13, уплотненную матрицей.

15. Деталь по п.14 из термоструктурного композитного материала, содержащая матрицу, по меньшей мере, частично образованную способом химического осаждения из газовой фазы.

| ПЛОСКАЯ ТКАНЬ ДЛЯ ФОРМИРОВАНИЯ СТРУКТУРЫ, ИМЕЮЩЕЙ ТРЕХМЕРНУЮ КОНФИГУРАЦИЮ | 2002 |

|

RU2225902C1 |

| US 5102725 A, 07.04.1992 | |||

| US 4848414 A, 18.07.1989 | |||

| Питатель-распределитель медицинских таблеток | 1957 |

|

SU116916A1 |

| JP 8013282 A, 16.01.1996 | |||

| ГИБРИДНОЕ ВОЛОКНО ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВ ДЕТАЛЕЙ ИЗ КОМПОЗИТНЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1996 |

|

RU2154699C2 |

Авторы

Даты

2012-01-10—Публикация

2007-06-20—Подача