Изобретение относится к методам оценки адгезии металлических порошковых покрытий для изделий, изготовленных из металлов и сплавов, которое может быть использовано в различных отраслях машиностроения для повышения качества и надежности продукции при использовании газотермического и газодинамического методов нанесения покрытий различного назначения.

Известен способ оценки адгезионной прочности порошковых металлических покрытий со стальной поверхностью, заключающийся в нанесении покрытия на металлическую подложку и отрыве покрытия от подложки, определения максимальной нагрузки, необходимой для отрыва слоя покрытия, и по ее величине вычисления значения адгезии (см. патент РФ №2309397, МПК G01N 19/04, 2006 г.),

Способ заключается в изготовлении образца в виде подложки и нанесенного на нее исследуемого газотермического покрытия. Для определения адгезионной прочности осуществляют разрыв образца в разрывной машине, в которой обеспечивается высокий уровень соосности между нагружающими элементами.

Недостатками данного способа является сложность изготовления оснастки для каждого образца, необходимость проведения токарной обработки оснастки в сборе после нанесения покрытия, высокие требования к соосности элементов разрывной машины, что существенно усложняет оценку адгезионной прочности газотермических покрытий.

Задачей заявляемого решения является упрощение оценки прочности сцепления наносимых металлических покрытий с основой.

Технический результат достигается тем, что в способе оценки адгезионной прочности порошковых металлических покрытий со стальной поверхностью, заключающемся в нанесении покрытия на металлическую подложку и отрыве покрытия от подложки, определения максимальной нагрузки необходимой для отрыва слоя покрытия и по ее величине вычисления значения адгезии, в качестве подложки используют цилиндрический образец, на образующую поверхность которого наносят покрытие в виде кольцевого пояска, производят механическую обработку торцов покрытия на образце до получения опорных площадок, с последующей обработкой одного из торцов покрытия путем снятием внутренней фаски размером 0,5×45°, устанавливают образец в матрицу с цилиндрическим отверстием так, чтобы обработанный торец покрытия с фаской был обращен в сторону отверстия в матрице, а отрыв покрытия от подложки осуществляют путем продавливания цилиндрического образца сквозь цилиндрическое отверстие в матрице.

Под воздействием касательных напряжений происходят отслаивание и отрыв покрытия от поверхности образца.

Способ иллюстрируют примером выполнения.

На цилиндрические образцы из стали 45 методом газодинамического напыления было нанесено покрытие шириной 12×10-3 м и толщиной 2,5×10-3 при температуре 450°С, скорости перемещения распылителя относительно поверхности 10-2 м/с и расстоянии от среза сопла до поверхности 10-2 м. Нанесенное покрытие было обработано с поверхности до толщины 1,5×10-3 м и торцов до ширины кольца 10 и 10,5×10-3 м.

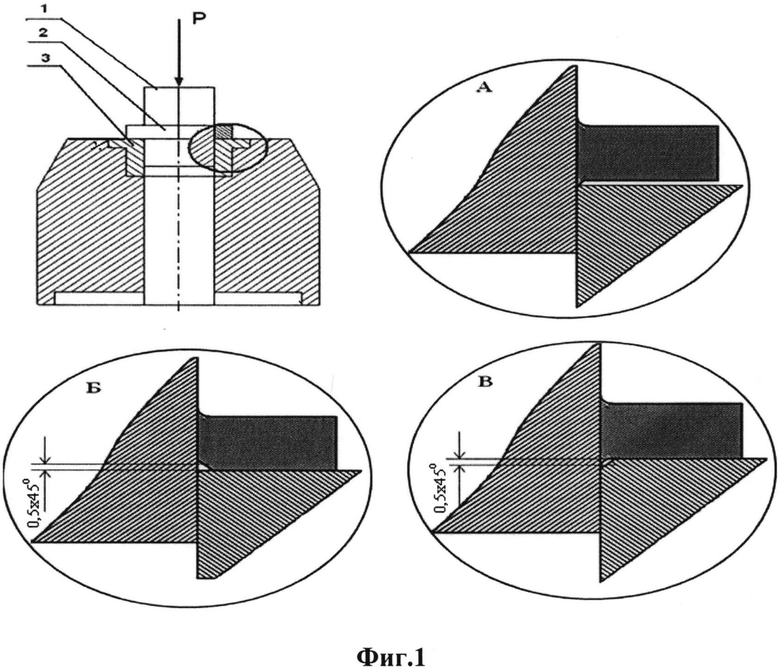

На фиг. 1 представлена схема испытания образцов.

Согласно изобретению цилиндрический образец 1 с нанесенным на него в виде кольцевого пояска покрытием 2 вставляется в матрицу 3 и продавливается через нее при приложении нагрузки.

На торцевой стороне покрытия шириной 10,5×10-6 вытачивалась внутренняя фаска 0,5×45°;

Испытания нанесенного покрытия проводились на универсальной сервогидравлической испытательной машине фирмы «SHIMADZU» с максимальной нагрузкой 50 кН при постоянной скорости движения актюатора 8×10-6 м/сек с регистрацией данных в координатах нагрузка - перемещение. Предел прочности τ сцепления нанесенного слоя с основным металлом (подложкой) вычисляется по формуле:

где Pmax - максимальная нагрузка, предшествующая разрушению - отрыву пояска (слоя) покрытия, Н; h - ширина пояска, м; D - диаметр образца, м.

Для испытаний на адгезию использовали три варианта изготовления образцов и матрицы (фиг. 1А, Б, В), представленных в таблице 1.

Размер фаски 0,5×45° был выбран после анализа геометрии торцевой поверхности покрытия в месте перехода от покрытия к образцу после обработки различными режущими инструментами, который показал, что максимальный радиус закругления составляет 0,5×10-3 при обработке шлифованием.

Результаты испытания на адгезию покрытия меди представлены в таблице 2.

Как видно из таблицы, при испытании образцов без изменения в форме образца или матрицы происходят разрушение (трещина) и срез части (до 15%) нанесенного покрытия до его отрыва от поверхности, из-за чего нагрузка и адгезия имеют завышенные значения (вариант 1).

При испытании образцов по вариантам 2 и 3 на поверхности образца не выявлено участка с пластическим деформированием покрытия, что свидетельствует об отсутствии попадания покрытия в зазор между образом и матрицей и при этом снизилась максимальная нагрузка отрыва и величина адгезии.

В варианте 3 произошло разрушение покрытия (трещина) у большинства образцов, что затрудняет интерпретацию полученных результатов.

Распределение напряжений на опорной поверхности кольца представлено в таблице 3.

Расчет напряжений в деформируемом покрытии (пояске) при испытаниях по варианту 2 и 3 показал следующее (табл. 3):

- на опорной поверхности напыленного кольца с фаской (вариант 2, рис. 1Б) ближе к краю формируются радиальные напряжения сжатия (>-100 МПа), которые не позволяют покрытию разрушиться под воздействием напряжений растяжения, которые образуются ближе к образцу (>100 МПа);

- при испытании образца в паре с матрицей (вариант 3, рис. 1В), на которой сформирована фаска, радиальные напряжения сжатия значительно меньше (-77,8 МПа) и не компенсируют радиальные напряжения растяжения (>100 МПа), в результате чего происходит разрушения кольца.

Таким образом, предложенный способ позволяет упростить оценку прочности сцепления наносимого покрытия с основой из металлов и сплавов и получить достоверные результаты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения адгезионной и когезионной прочностей сцепления металлических покрытий с металлической поверхностью | 2022 |

|

RU2796229C1 |

| СПОСОБ ИЗМЕРЕНИЯ АДГЕЗИОННО-КОГЕЗИОННОЙ ПРОЧНОСТИ СЛОИСТЫХ МАТЕРИАЛОВ И ТОЛСТЫХ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ | 2023 |

|

RU2806245C1 |

| Способ оценки когезионной прочности порошковых металлических покрытий | 2021 |

|

RU2760253C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1998 |

|

RU2146044C1 |

| Способ оценки адгезионной прочности покрытий и устройство для его осуществления | 2021 |

|

RU2764657C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИИ ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ | 1995 |

|

RU2084868C1 |

| ОБРАЗЕЦ ДЛЯ ОЦЕНКИ КОГЕЗИОННОЙ ПРОЧНОСТИ ПОРОШКОВЫХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 2017 |

|

RU2649085C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКОЙ ОСНОВОЙ | 2018 |

|

RU2682109C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ СО СТАЛЬНОЙ ПОВЕРХНОСТЬЮ | 2016 |

|

RU2616436C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ И КОГЕЗИОННОЙ ПРОЧНОСТЕЙ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2006 |

|

RU2309397C1 |

Изобретение относится в способам оценки прочности сцепления металлических покрытий с основой из металлов и сплавов и может быть использовано в различных отраслях машиностроения, где применяются газотермический и газодинамический методы нанесения покрытий для придания поверхности повышенных физико-механических характеристик. Способ оценки адгезионной прочности порошковых металлических покрытий со стальной поверхностью заключается в нанесении покрытия на металлическую подложку и отрыве покрытия от подложки, определения максимальной нагрузки, необходимой для отрыва слоя покрытия, и по ее величине вычисления значения адгезии. Причем в качестве подложки используют цилиндрический образец, на образующую поверхность которого наносят покрытие в виде кольцевого пояска. Затем производят механическую обработку торцов покрытия на образце до получения опорных площадок с последующей обработкой одного из торцов покрытия путем снятием внутренней фаски размером 0,5×45°. Далее устанавливают образец в матрицу с цилиндрическим отверстием, так, чтобы обработанный торец покрытия с фаской был обращен в сторону отверстия в матрице. При этом отрыв покрытия от подложки осуществляют путем продавливания цилиндрического образца сквозь цилиндрическое отверстие в матрице. Техническим результатом является упрощение оценки прочности сцепления наносимых металлических покрытий с основой и тем самым повышение надежности и ресурса машиностроительной продукции. 1 ил., 3 табл.

Способ оценки адгезионной прочности порошковых металлических покрытий со стальной поверхностью, заключающийся в нанесении покрытия на металлическую подложку и отрыве покрытия от подложки, определения максимальной нагрузки, необходимой для отрыва слоя покрытия, и по ее величине вычисления значения адгезии, отличающийся тем, что в качестве подложки используют цилиндрический образец, на образующую поверхность которого наносят покрытие в виде кольцевого пояска, производят механическую обработку торцов покрытия на образце до получения опорных площадок с последующей обработкой одного из торцов покрытия путем снятием внутренней фаски размером 0,5×45°, устанавливают образец в матрицу с цилиндрическим отверстием так, чтобы обработанный торец покрытия с фаской был обращен в сторону отверстия в матрице, а отрыв покрытия от подложки осуществляют путем продавливания цилиндрического образца сквозь цилиндрическое отверстие в матрице.

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ И КОГЕЗИОННОЙ ПРОЧНОСТЕЙ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2006 |

|

RU2309397C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1998 |

|

RU2146044C1 |

| WO 2011157739 A1, 22.12.2011 | |||

| US 4586371 A1, 06.05.1986. | |||

Авторы

Даты

2015-12-20—Публикация

2014-09-03—Подача