Техническое решение относится к технике преобразования электрической энергии - к электродвигателям, в частности, предназначенным для различных колесных транспортных средств, и может быть использовано, например, для работы в приводе мотор-колеса автомобиля, в качестве электромотора для велосипеда.

Известен электродвигатель (описание к патенту США №8633628 на изобретение, МПК: 8 Н02К 21/00), содержащий статор с полюсами, катушки, установленные на полюса статора, магнит, установленный между полюсами статора, ротор, выполненный в центральной части статора с возможностью совершения вращательного движения, при этом магнит установлен между полюсами статора, на которых установлены катушки, в статоре выполнены полюса, в которых в радиальном направлении в центральной части со стороны ротора сформирована щель, а с другой стороны выполнена выемка с установленным в ней магнитом, глубина щели и глубина выемки, в которой целиком расположен магнит, определена расстоянием между щелью и магнитом, равным t, выбранным из условия 0≤t≤T/2, где Т - размер магнита в радиальном направлении, совпадающий с глубиной выемки.

Известен электродвигатель (описание к патенту США №8736128 на изобретение, МПК: 8 Н02К 1/00, 8 H01F 13/00, 8 Н02К 1/08, 8 Н02К 19/10), содержащий статор и ротор, установленные друг относительно друга с возможностью совершения относительного вращательного движения, ротор выполнен центральной секцией с поверхностью снабженной полюсами, статор - с поверхностью, снабженной полюсами, при этом поверхности статора и ротора, снабженные полюсами, обращены друг к другу, каждый полюс статора выполнен со средствами, обеспечивающими генерацию магнитного потока, и полюсным наконечником, которые необходимы для осуществления взаимодействия, при этом между каждым полюсным наконечником и каждым соответствующим полюсом ротора обеспечен зазор, ротор скомпонован с возможностью совершения вращательного движения внутри статора при последовательной коммутации средств, обеспечивающих генерацию магнитного потока, а также содержащий средства концентрирования магнитного поля, соединенные с торцевым краем, по крайней мере, одного полюсного наконечника с возможностью получения при коммутации средств, обеспечивающих генерацию магнитного потока, профиля магнитного поля, характеризующегося, по крайней мере, наличием одной области концентрированного магнитного потока, расположенной вблизи полюсного наконечника в зазоре, при этом средства концентрирования магнитного поля реализованы с возможностью обеспечения изгибания профиля магнитного поля относительно оси электродвигателя.

В качестве средств, обеспечивающих генерацию магнитного потока, использованы катушки статора.

Техническое решение, принятое в качестве ближайшего аналога, - электродвигатель (описание к патенту США №8736136 на изобретение, МПК: 8 Н02К 1/00, 8 Н02К 1/08, 8 Н02К 1/24, 8 Н02К 19/06, 8 Н02К 37/02), содержащий статор и ротор, установленные друг относительно друга с возможностью совершения относительного вращательного движения, ротор, выполненный центральной секцией с поверхностью, снабженной полюсами, статор - с поверхностью, снабженной полюсами, при этом поверхности статора и ротора, снабженные полюсами, обращены друг к другу, на каждый полюс статора, характеризующийся наличием полюсного наконечника, установлена катушка, ротор расположен внутри статора с возможностью совершения вращательного движения при последовательной коммутации катушек статора, каждый полюсный наконечник снабжен пластиной (концентратором), имеющей пространственное модулированное поверхностное реактивное сопротивление, сконфигурированное с возможностью формирования, по крайней мере, одной области концентрированного магнитного потока, расположенной вблизи наконечника полюса, при коммутации установленной катушки соответствующего полюса статора.

В приведенных технических решениях недостаточно высоки достигаемые рабочие параметры - величина электрического тока катушек, рабочий момент на единицу массы электродвигателя, мощность на единицу массы электродвигателя, способность выдерживать перегрузки по электрическому току, срок эксплуатации. Кроме того, следует отметить довольно узкий интервал рабочих температур, проявление негативного влияния механических повреждений изоляции на работоспособность электродвигателя.

Как правило, катушки статора выполняют на основе меди, используя медный провод, покрытый эмалевой изоляцией. Указанное традиционное изготовление катушек является причиной, препятствующей устранению перечисленных негативных особенностей, проявляющих при эксплуатации приведенных электродвигателей.

Техническим результатом является:

- обеспечение протекания большей величины электрического тока;

- увеличение рабочего момента на единицу массы электродвигателя;

- увеличение мощности на единицу массы электродвигателя;

- повышение способности выдерживать перегрузки по электрическому току;

- расширение интервала рабочих температур - от «минус» 60 до «плюс» 400°С;

- повышение срока эксплуатации;

- обеспечение самовосстановления изоляции при механическом повреждении;

- предотвращение выгорания обмоток и выхода из строя электродвигателя;

- отсутствие токсичных выделений при эксплуатации и при выходе из строя электродвигателя.

Технический результат достигается электродвигателем, содержащим статор и ротор, установленные друг относительно друга с возможностью совершения относительного вращательного движения, статор выполнен с поверхностью, снабженной полюсами, обращенной к ротору, на полюсах статора установлены катушки, обеспечивающие вращательное движение ротора при их последовательной коммутации, при этом катушки выполнены с использованием алюминиевого провода с керамическим изоляционным покрытием.

В электродвигателе статор выполнен по отношению к ротору внешним, ротор выполнен с поверхностью, снабженной полюсами, статор поверхностью, снабженной полюсами, обращен к ротору - к поверхности ротора, снабженной полюсами, каждый из полюсов ротора выполнен одной и той же геометрической конфигурацией с расположением каждого полюса относительно ближайшего соседнего полюса на одном и том же расстоянии.

В электродвигателе каждый из полюсов статора выполнен одной и той же геометрической конфигурацией с расположением каждого полюса относительно ближайшего соседнего полюса на одном и том же расстоянии.

В электродвигателе ротор выполнен в виде полого прямого кругового цилиндра с радиусом направляющей, соответствующей внутренней цилиндрической поверхности, R1 и радиусом направляющей, соответствующей внешней цилиндрической поверхности, к которой обращена поверхность статора, снабженная полюсами, R2, с толщиной ротора равной разности R2-R1, при этом толщина ротора равна по величине расстоянию между параллельными плоскостями, в которых расположены внешняя и внутренняя поверхности каждой из боковых граней статора.

В электродвигателе каждый из полюсов ротора выполнен геометрической конфигурацией, при которой две стороны полюса, лежащие вдоль оси вращения ротора, расположены в параллельных плоскостях, а третья сторона, соединяющая две указанные стороны, выполнена криволинейной, выпуклой, с радиусом кривизны изгиба R3, соответствующим окружности с центром, расположенным на оси вращения ротора, с плоскостью окружности, перпендикулярной оси вращения ротора.

В электродвигателе статор выполнен в виде полой прямой призмы с правильным многоугольником в основании с количеством сторон многоугольника и, соответственно, боковых граней, N, где N равно количеству полюсов статора, статор установлен соосно ротору, внешняя и внутренняя поверхности каждой из боковых граней расположены в параллельных плоскостях, расстояние между которыми равно разности R4-R5, где R4 - расстояние в радиальном направлении от оси статора до прямой, лежащей в плоскости внешней поверхности, проходящей через центр боковой грани, параллельной оси статора, R5 - расстояние в радиальном направлении от оси статора до прямой, лежащей в плоскости внутренней поверхности, проходящей через центр боковой грани, параллельной оси статора.

В электродвигателе каждый из полюсов статора выполнен геометрической конфигурацией, при которой две стороны полюса, лежащие вдоль оси статора, расположены в параллельных плоскостях, а третья сторона, соединяющая две указанные стороны, выполнена криволинейной, вогнутой, с радиусом кривизны изгиба R6, соответствующим окружности с центром, расположенным на оси статора, с плоскостью окружности, перпендикулярной оси статора.

В электродвигателе на внутренней поверхности каждой из боковых граней статора, на прямой лежащей в плоскости внутренней поверхности, проходящей через центр боковой грани, параллельной оси статора, являющейся осью полюса, расположены полюса статора с возможностью выполнения симметрии полюса относительно плоскости, расположенной перпендикулярно к плоскости боковой грани и проходящей через указанную прямую.

В электродвигателе в каждом из полюсов статора высота сторон полюса, лежащих вдоль оси статора, расположенных в параллельных плоскостях, равна высоте сторон, лежащих вдоль оси вращения ротора, расположенных в параллельных плоскостях, каждого из полюсов ротора.

В электродвигателе в каждом из полюсов статора расстояние между двумя сторонами полюса, лежащими вдоль оси статора, расположенными в параллельных плоскостях, задающее ширину полюса статора, выбрано исходя из выполнения отношения расстояния в каждом полюсе ротора между двумя сторонами полюса, лежащими вдоль оси вращения ротора, расположенными в параллельных плоскостях, задающего ширину полюса ротора, к расстоянию между двумя сторонами полюса статора, лежащими вдоль оси статора, расположенными в параллельных плоскостях, задающему ширину полюса статора, равного от 1,0 до 1,3, включая указанные значения.

В электродвигателе статор установлен соосно ротору с зазором между полюсами ротора и статора 500 мкм.

В электродвигателе количество полюсов статора - N равно восемнадцати или двенадцати.

В электродвигателе катушки, обеспечивающие вращательное движение ротора при их последовательной коммутации, образующие фазы, соединены «звездой», с возможностью выполнения электродвигателя шестифазным.

В шестифазном электродвигателе использован статор с количеством полюсов кратным числу фаз и ротор, в котором количество полюсов равно количеству полюсов статора за вычетом частного чисел, из которых делимое равно количеству полюсов статора, а делитель - числу фаз.

В электродвигателе катушки выполнены с использованием алюминиевого провода прямоугольного сечения с керамическим изоляционным покрытием, полученным микродуговым оксидированием, при этом на алюминиевом проводе сначала сформировано покрытие путем пропускания его через пару ванн, наполненных электролитом, с размещением в каждой ванне по электроду, между которыми подключен источник питания, а затем из провода со сформированным покрытием выполнена катушка.

В электродвигателе используемый в катушках провод прямоугольного сечения выполнен плоским с размером в поперечном сечении 4,5×1,3 мм2, или выполнен в виде ленты фольги с размером в поперечном сечении 18×0,8 мм2, или выполнен в виде пакета из четырех лент фольги с размером в поперечном сечении 18×0,2 мм2.

В электродвигателе покрытие сформировано толщиной, выбранной в диапазоне от 10 до 100 мкм, включая указанные значения интервала.

В электродвигателе катушки выполнены с использованием алюминиевого провода с керамическим изоляционным покрытием плоско спиральными, посредством намотки провода по спирали с плотным размещением каждого последующего витка на предыдущем витке, при этом длина первого витка выбрана с возможностью плотного охвата полюса статора при установке катушки на полюс, намотка выполнена до достижения суммарной толщины намотанных витков, обеспечивающей при установке катушек на полюсах статора максимальное заполнение ими пространства в пределах полюсного деления, при этом толщина намотанной плоско спиральной катушки в направлении перпендикулярном плоскости расположения витков равна высоте полюса статора, определяемой разностью R5-R6, где R5 - расстояние в радиальном направлении от оси статора до прямой, лежащей в плоскости внутренней поверхности, проходящей через центр боковой грани, параллельной оси статора, R6 - радиус кривизны изгиба выполненной криволинейной - вогнутой - третьей стороны, соединяющей две стороны полюса, лежащие вдоль оси статора, расположенные в параллельных плоскостях, соответствующий окружности с центром, расположенным на оси статора, с плоскостью окружности, перпендикулярной оси статора.

В электродвигателе при использовании в катушках провода прямоугольного сечения, выполненного плоским, с размером в поперечном сечении 4,5×1,3 мм2, катушка выполнена намоткой четырех проводов по спирали с плотным размещением каждого последующего витка на предыдущем витке, при этом длина первого витка выбрана с возможностью плотного охвата полюса статора при установке катушки на полюс, намотка выполнена до достижения суммарной толщины намотанных витков, обеспечивающей при установке катушек на полюсах статора максимальное заполнение ими пространства в пределах полюсного деления, при этом толщина намотанной плоско спиральной катушки в направлении перпендикулярном плоскости расположения витков равна высоте полюса статора, определяемой разностью R5-R6, где R5 - расстояние в радиальном направлении от оси статора до прямой, лежащей в плоскости внутренней поверхности, проходящей через центр боковой грани, параллельной оси статора, R6 - радиус кривизны изгиба выполненной криволинейной - вогнутой - третьей стороны, соединяющей две стороны полюса, лежащие вдоль оси статора, расположенные в параллельных плоскостях, соответствующий окружности с центром, расположенным на оси статора, с плоскостью окружности, перпендикулярной оси статора, при этом перед намоткой первого витка провода сложены в пары с примыканием меньших сторон плотно друг к другу с шириной каждой пары проводов, равной удвоенной величине большей стороны провода в сечении, и в отношении каждой пары сложенных с примыканием друг к другу проводов выполнено дважды отгибание, во-первых, в сторону от продольного направления расположения проводов, во-вторых, в сторону продольного направления с расположением концов каждой пары сложенных с примыканием друг к другу проводов по разные стороны относительно области отгибаний, со смещением сложенных с примыканием друг к другу проводов каждой пары после отгибаний на ширину, равную удвоенной величине большей стороны провода в сечении, областями отгибаний пары сложенных с примыканием друг к другу проводов наложены друг на друга, образуя перекрещивание, а намотка выполнена в отношении каждой пары сложенных с примыканием друг к другу проводов с обоих концов, причем при намотке сложенные с примыканием друг к другу провода намотаны совместно, единым целым, намотка реализована в отношении концов одной и той же пары сложенных с примыканием друг к другу проводов навстречу друг другу с расположением каждого последующего витка сложенных с примыканием друг к другу проводов одной пары на витке сложенных с примыканием друг к другу проводов другой пары, по достижению требуемой толщины намотанных витков выполнено последовательное соединение намотанных проводов в единый провод, концы которого выведены для формирования фазы.

Сущность технического решения поясняется нижеследующим описанием и прилагаемыми фигурами.

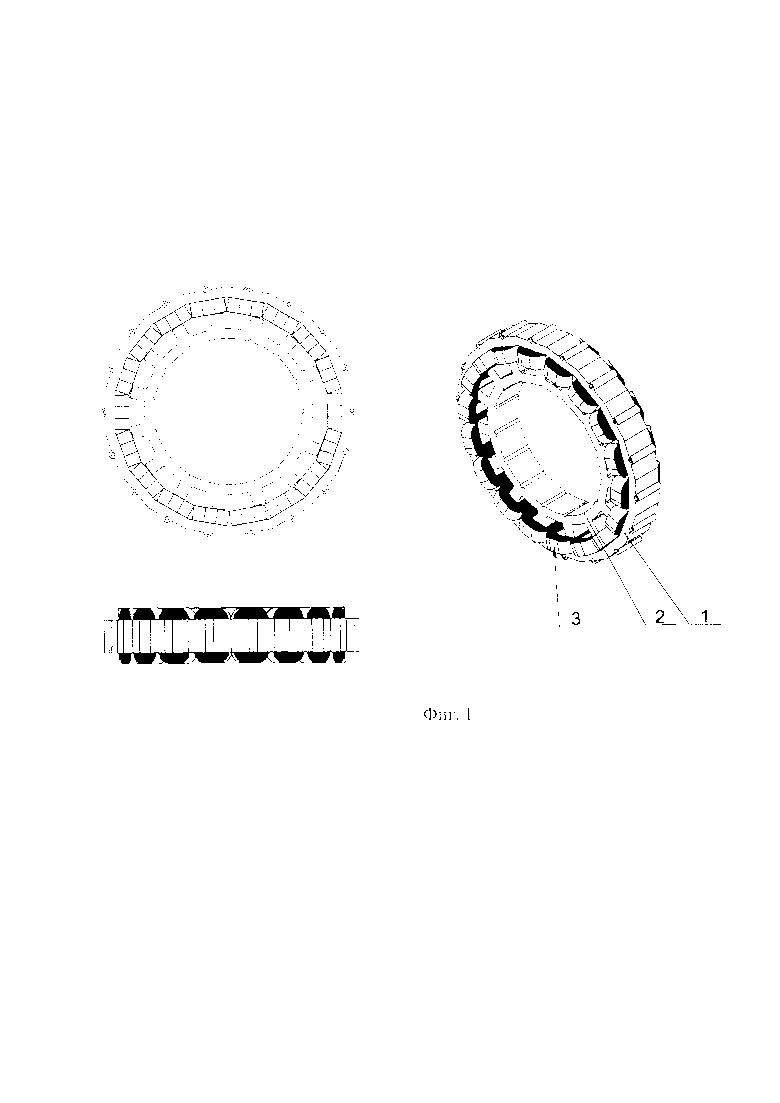

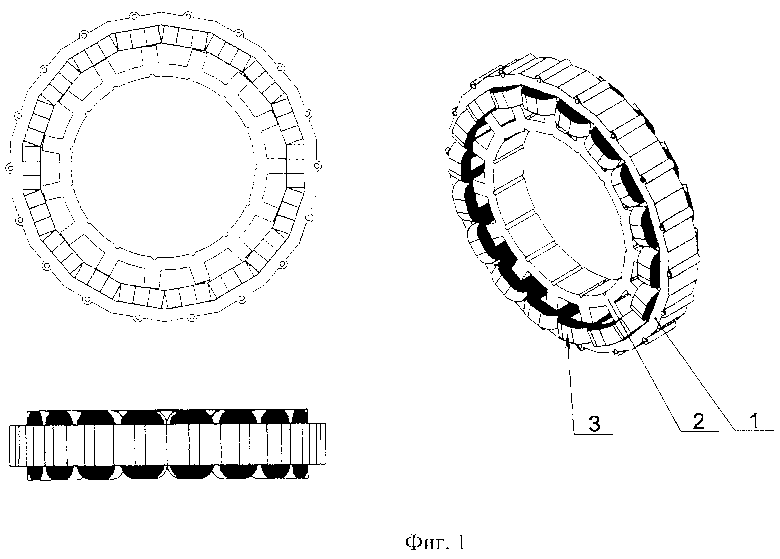

На Фиг. 1 схематически показан шестифазный электродвигатель со статором, снабженным восемнадцатью полюсами, и ротором, снабженным пятнадцатью полюсами, в котором на полюсах статора установлены фазные катушки, выполненные на основе фольги алюминия сечением 18×0,8 мм2 с полученной микродуговым оксидированием керамической изоляцией, или выполненные на основе фольги алюминия сечением 18×0,2 мм2, из которой сформирован четырехслойный пакет, с полученной в отношении пакета микродуговым оксидированием керамической изоляцией, где: 1 - статор; 2 - ротор; 3 - катушка.

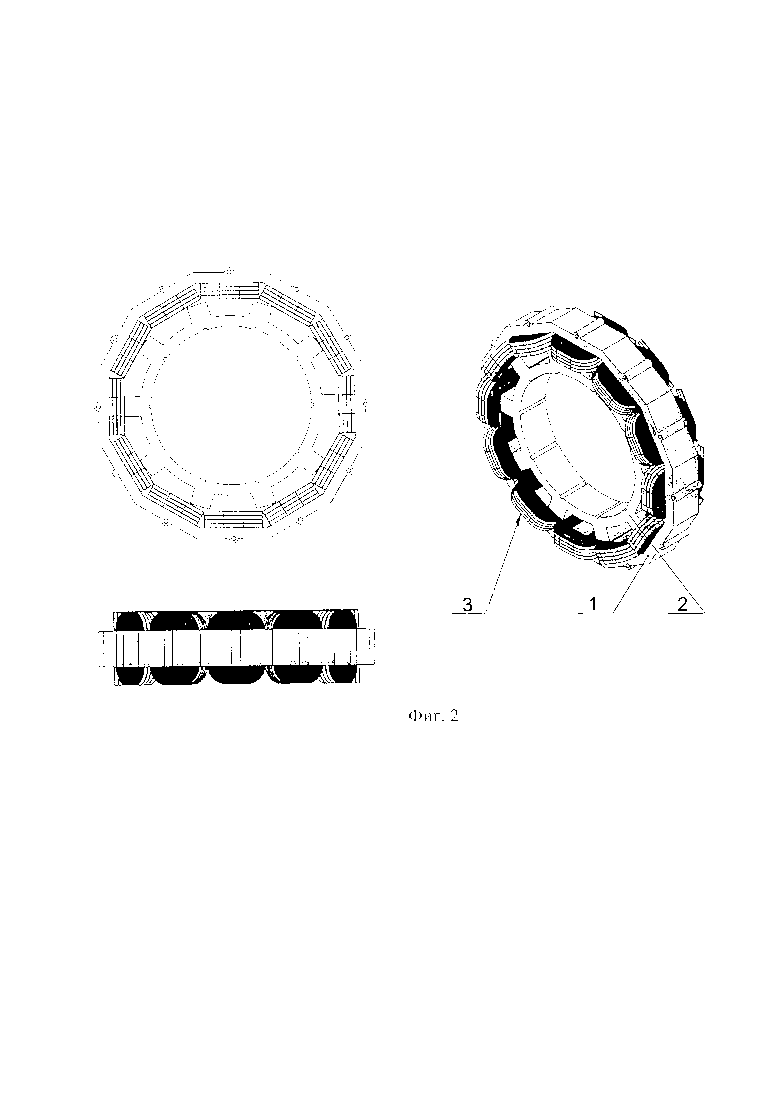

На Фиг. 2 схематически показан шестифазный электродвигатель со статором, снабженным двенадцатью полюсами, и ротором, снабженным десятью полюсами, в котором на полюсах статора установлены фазные катушки, выполненные на основе провода алюминия прямоугольным сечением 4,5×1,3 мм2 с полученной микродуговым оксидированием керамической изоляцией, намотка которых осуществлена четырьмя проводами, где: 1 - статор; 2 - ротор; 3 - катушка.

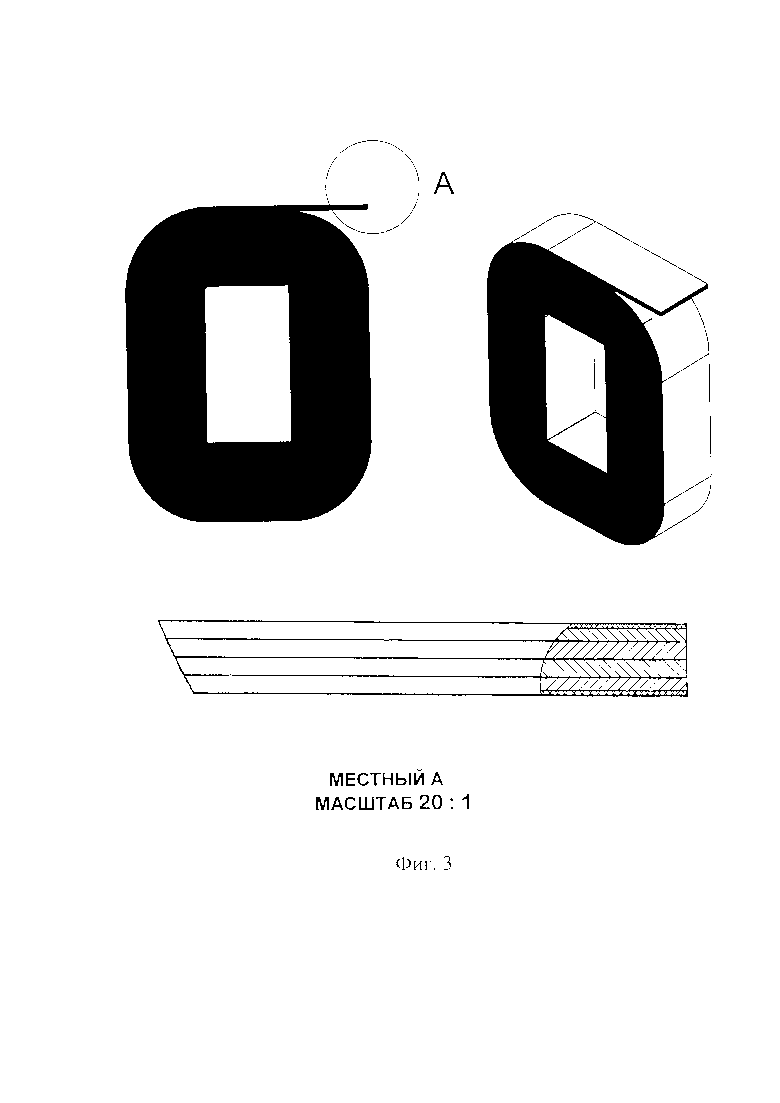

На Фиг. 3 схематически показана используемая в предлагаемом электродвигателе катушка, выполненная на основе фольги алюминия сечением 18×0,2 мм2, в которой для ее намотки использован пакет, состоящий из четырех слоев фольги, подвергнутый микродуговому оксидированию путем пропускания пакета через электролит для получения керамической изоляции, формирование которой получено в отношение пакета, как показано на выносном элементе А.

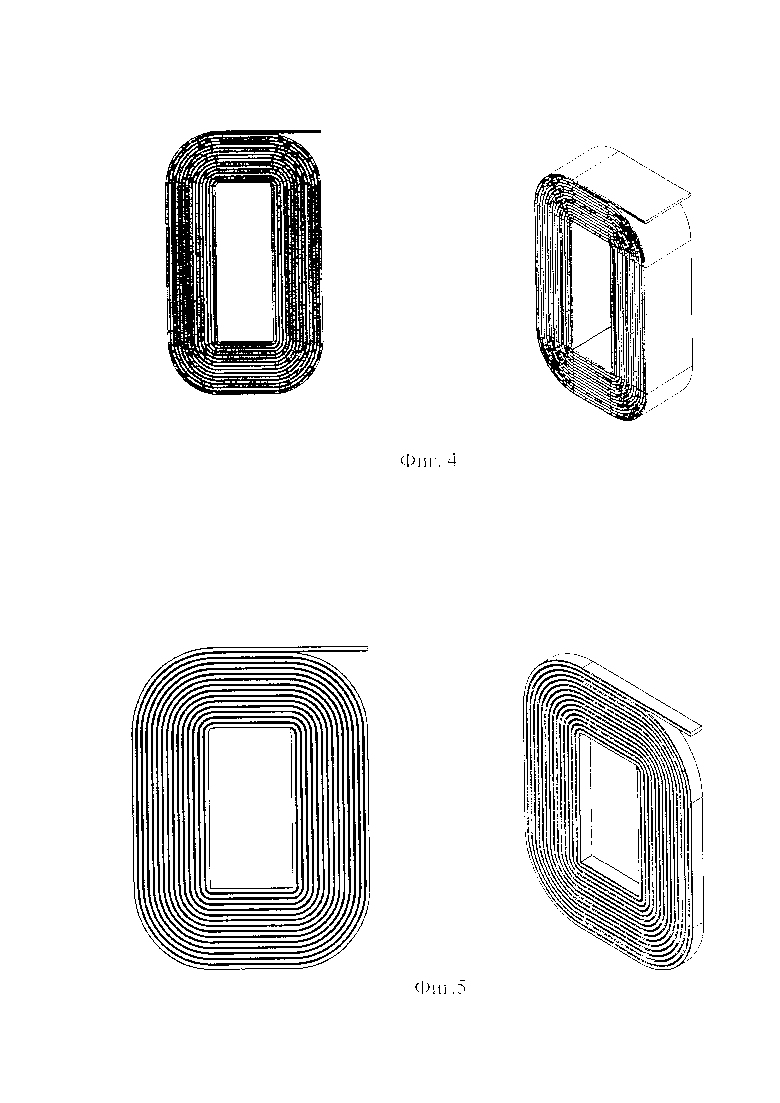

На Фиг. 4 схематически показана используемая в предлагаемом электродвигателе катушка, выполненная на основе толстой фольги алюминия сечением 18×0,8 мм2, с полученной микродуговым оксидированием керамической изоляцией путем пропускания пакета через электролит.

На Фиг. 5 схематически показана намотка одного провода алюминия прямоугольным сечением 4,5×1,3 мм2 с полученной микродуговым оксидированием керамической изоляцией, используемого в катушке, формируемой намоткой четырех проводов.

Наличие изоляции на проводе, из которого выполнена катушка (обмотка) электродвигателя, необходимо для предотвращения замыканий между витками. Как правило, изоляцию выполняют с запасом по электрической прочности, поскольку при включениях электродвигателя происходит резкое, импульсное, нарастание напряжения, которое при недостаточной прочности изоляции катушек (обмоток) может привести к электрическому пробою.

Обычно для изготовления катушек (обмоток) электродвигателя применяют медные провода с эмалевой изоляцией - поливинилацеталевые провода и провода повышенной стойкостью к нагреву на полиэфирных лаках. К достоинствам приведенных проводов относится небольшая толщина их изоляции, позволяющая производить укладку провода в пазы электродвигателя с относительно высоким коэффициентом заполнения, хотя и не достигающим максимально предельного значения. Недостатки же связаны с ее значительной подверженностью термическим, механическим воздействиям, высокой способностью к деградации.

При эксплуатации электродвигателя на изоляцию его катушек (обмоток) оказывают воздействие разнообразные факторы, приводя в результате к негативным изменениям ее состояния. К указанным факторам относятся, в частности, термические, механические факторы, наличие влажной и/или химически агрессивной среды.

Термический фактор связан с существующими процессами тепловыдения при работе электродвигателя. Основными причинами тепловыделения и нагрева катушек в электродвигателе является следующее. Во-первых, протекание электрического тока по проводу. Во-вторых, существующие потери в стали электродвигателя, обуславливаемые магнитным полем. То есть, при работе электродвигателя часть электроэнергии трансформируется в тепловую энергию и обеспечивает повышение температуры катушек (обмоток) электродвигателя относительно температуры окружающей среды. В-третьих, перегрузки на валу электродвигателя. Увеличение нагрузки приводит к возрастанию протекающего электрического тока по обмоткам. Количество выделяемого проводником тепла прямо пропорционально квадрату электрического тока. Таким образом, перегрузка электродвигателя также обеспечивает повышение температуры обмоток. Указанные процессы тепловыделения вызывают структурные изменения изоляции, приводящие к потере ею своих защитных свойств, к падению ее электрической прочности, хрупкости, растрескиванию, неспособности препятствовать проникновению грязи и влаги, химически агрессивной среды и, как следствие, пробою и выгоранию обмоток.

Одновременно с тепловыми факторами обмотка электродвигателя испытывает воздействие механических факторов. Механические факторы обусловлены разницей в коэффициентах термического расширения материалов, используемых для изготовления электродвигателя - статора и ротора из стали и обмоток из меди. При одном и том же нагреве, тепловое расширение меди, ее удлинение, оказывается больше, чем тепловое расширение стали. В результате возникает механическое воздействие в пазе электродвигателя, приводящее к смещению проводов и в результате многократного повторения - к истиранию изоляции, появлению участков с ослаблением защиты от проникновения грязи, влаги, химически активной среды. Проникновение через возникающие дефекты изоляции грязи, влаги, химически активной среды обеспечивает снижение электрической прочности изоляции и в дальнейшем пробой и выгорание обмоток.

В зависимости от характера нагрузки электродвигателя, условий его эксплуатации, воздействие указанных факторов может быть различным.

Подверженность катушек из медного провода с эмалевой изоляцией термическим воздействиям и все же недостаточно высокий коэффициент заполнения при укладке провода в пазы приводят к невозможности обеспечить увеличение рабочего момента и мощности на единицу массы электродвигателя за счет увеличения силы тока и повышения заполняемости пространства пазов проводником. Подверженность термическим воздействиям не обеспечивает выдерживание перегрузок по электрическому току, расширение интервала рабочих температур, обуславливает выгорание обмоток, является одной из причин низкого срока эксплуатации электродвигателя. К аналогичным последствиям приводит подверженность медного провода с эмалевой изоляцией механическим воздействиям, ослабляющим изоляцию. Использование в качестве проводника меди не обеспечивает самовосстановления изоляции при ее механическом нарушении. Эмалевое изолирующее медный проводник покрытие, сформированное на основе материалов, заведомо подверженных горению и выделению токсичных газов, обеспечивает выгорание обмоток и токсичные выделения при эксплуатации электродвигателя и в особенности в процессе выхода из строя электродвигателя.

В предлагаемом техническом решении катушки (обмотки), установленные на полюсах статора, обеспечивающие вращательное движение ротора при их последовательной коммутации, выполнены из алюминиевого провода с керамическим изоляционным покрытием. Выбор алюминиевого провода связан с возможностью получения на нем керамической изоляции, обладающей уникальными свойствами.

Увеличение рабочего момента и мощности на единицу массы электродвигателя достигается за счет обеспечения протекания большей величины тока в период разгона. Керамическое изоляционное покрытие позволяет выдерживать значительно более высокие температуры, обусловленные протеканием большего электрического тока, чем эмалевое покрытие. Кроме того, наличие изоляционного керамического покрытия обеспечивает высокую теплоотдачу катушки, намотанной алюминиевым проводом, по сравнению с катушкой, намотанной медным проводом, за счет высокой теплопроводности керамической изоляции. С другой стороны, керамическая изоляция позволяет увеличить коэффициент заполнения окна проводником. Керамическое покрытие не подвержено деформации от статического давления и высоких температур, поэтому наматывать катушку из алюминиевого провода с керамическим покрытием можно в отличие от медного провода с эмалевой изоляцией с большим натяжением, наматывая плотно виток к витку. Компенсация худшей теплопроводности алюминия по сравнению с медью обеспечивается за счет повышения коэффициента заполнения. Таким образом, достижение более высокого коэффициента заполнения также вносит вклад в увеличение рабочего момента и мощности на единицу массы электродвигателя.

Упомянутые свойства керамической изоляции обеспечивают выдерживание перегрузок по электрическому току, расширение интервала рабочих температур, повышают срок эксплуатации электродвигателя. Электродвигатель, в котором катушки намотаны алюминиевым проводом с керамической изоляцией, работает в интервале температур от «минус» 60 до «плюс» 400°С. Изоляционное покрытие испытывалось на прочность резким перепадом температур. Так, охлажденный провод с керамическим покрытием в среде жидкого азота до температуры около 77 К извлекали и сразу же погружали в кипящую воду. Последующее тестирование на целостность покрытия, сохранение его изолирующих свойств, показывало отсутствие каких-либо изменений.

Более того, поскольку керамическое изолирующее покрытие на проводе не подвержено деформациям от статического давления и высоких температур и можно наматывать катушку с большим натяжением провода, указанное в сочетании с высоким коэффициентом трения покрытия по покрытию обеспечивает высокую механическую прочность катушки как целого. В случае механического нарушения керамического изоляционного покрытия на алюминиевом проводе, алюминий, оказавшись без защиты, окисляется, формируется слой естественного окисла, являющего диэлектриком, и таким образом, в отличие от меди, происходит самовосстановление нарушенной изоляции.

Использование в катушках электродвигателя алюминиевого провода с керамическим изоляционным покрытием обеспечивает абсолютную негорючесть катушек, отсутствие токсичных выделений при эксплуатации и в процессе выхода из строя электродвигателя.

В общем случае выполнения (см. Фиг. 1 и 2) электродвигатель содержит статор 1, ротор 2, катушки 3. Статор 1 и ротор 2 установлены друг относительно друга с возможностью совершения относительного вращательного движения. Статор 1 выполнен с поверхностью, снабженной полюсами, обращенной к ротору 2. На полюсах статора 1 установлены катушки 3, обеспечивающие вращательное движение ротора 2 при их последовательной коммутации. Катушки 3 выполнены с использованием алюминиевого провода с керамическим изоляционным покрытием.

В уточненных вариантах реализации предлагаемый электродвигатель реализован со следующими особенностями.

Статор 1 выполнен по отношению к ротору 2 внешним. Ротор 2 выполнен с поверхностью, снабженной полюсами. Статор 1 поверхностью, снабженной полюсами, обращен к ротору 2 - к поверхности ротора 2, снабженной полюсами. Каждый из полюсов ротора 2 выполнен одной и той же геометрической конфигурацией с расположением каждого полюса относительно ближайшего соседнего полюса на одном и том же расстоянии.

Кроме того, каждый из полюсов статора 1 выполнен одной и той же геометрической конфигурацией с расположением каждого полюса относительно ближайшего соседнего полюса на одном и том же расстоянии.

Ротор 2 выполнен в виде полого прямого кругового цилиндра. Радиус направляющей, соответствующей внутренней цилиндрической поверхности, - R1 равен, в частности, 89,5 мм. Радиус направляющей, соответствующей внешней цилиндрической поверхности, к которой обращена поверхность статора 1, снабженная полюсами, - R2, равен, в частности, 101,5 мм. Толщиной ротора 2 равная разности R2-R1 составляет, в частности, 12 мм.

Каждый из полюсов ротора 2 выполнен такой геометрической конфигурацией, при которой две стороны полюса, лежащие вдоль оси вращения ротора 2, расположены в параллельных плоскостях (см. Фиг. 1 и 2). Третья сторона полюса ротора 2, соединяющая две указанные стороны, выполнена криволинейной, выпуклой. Радиус кривизны изгиба R3 составляет, в частности, 119,5 мм и соответствует окружности с центром, расположенным на оси вращения ротора 2, с плоскостью окружности, перпендикулярной оси вращения ротора 2.

Статор 1 выполнен в виде полой прямой призмы с правильным многоугольником в основании с количеством сторон многоугольника и, соответственно, боковых граней, N, где N равно количеству полюсов статора 1 (см. Фиг. 1 и 2). Статор 1 установлен соосно ротору 2. Внешняя и внутренняя поверхности каждой из боковых граней расположены в параллельных плоскостях. Расстояние между указанными плоскостями равно разности R4-R5 и составляет 12 мм, где R4 - расстояние в радиальном направлении от оси статора 1 до прямой, лежащей в плоскости внешней поверхности, проходящей через центр боковой грани, параллельной оси статора 1, равное 150 мм, R5 - расстояние в радиальном направлении от оси статора 1 до прямой, лежащей в плоскости внутренней поверхности, проходящей через центр боковой грани, параллельной оси статора 1, равное 138 мм.

Вышеуказанная толщина ротора 2 равна по величине расстоянию между параллельными плоскостями, в которых расположены внешняя и внутренняя поверхности каждой из боковых граней статора 1.

Каждый из полюсов статора 1 выполнен такой геометрической конфигурацией, при которой две стороны полюса, лежащие вдоль оси статора 1, расположены в параллельных плоскостях. Третья сторона полюса статора 1, соединяющая две указанные стороны, выполнена криволинейной, вогнутой. Радиус кривизны изгиба R6 составляет, в частности, 120 мм и соответствует окружности с центром, расположенным на оси статора 1, с плоскостью окружности, перпендикулярной оси статора 1.

На внутренней поверхности каждой из боковых граней статора 1 (см. Фиг. 1 и 2), на прямой лежащей в плоскости внутренней поверхности, проходящей через центр боковой грани, параллельной оси статора 1, являющейся осью полюса, расположены полюса статора 1. При этом расположение полюсов реализовано с возможностью выполнения симметрии полюса относительно плоскости, расположенной перпендикулярно к плоскости боковой грани и проходящей через указанную прямую.

В каждом из полюсов статора 1 высота сторон полюса, лежащих вдоль оси статора 1, расположенных в параллельных плоскостях, равна высоте сторон, лежащих вдоль оси вращения ротора 2, расположенных в параллельных плоскостях, каждого из полюсов ротора 2. Высота сторон составляет 18 мм.

В каждом из полюсов статора 1 расстояние между двумя сторонами полюса, лежащими вдоль оси статора 1, расположенными в параллельных плоскостях, задающее ширину полюса статора 1, выбрано следующим образом. Указанное расстояние, определяющее ширину полюса статора 1, выбрано исходя из выполнения отношения расстояния в полюсе ротора 2 между двумя сторонами полюса, лежащими вдоль оси вращения ротора 1, расположенными в параллельных плоскостях, задающего ширину полюса ротора 1, к расстоянию между двумя сторонами полюса статора 1, лежащими вдоль оси статора 1, расположенными в параллельных плоскостях, задающему ширину полюса статора 1, равного от 1,0 до 1,3, включая указанные значения. Так (см. Фиг. 1), на практике, в частности, расстояние между двумя сторонами полюса, лежащими вдоль оси статора 1, расположенными в параллельных плоскостях, задающее ширину полюса статора 1, составляет, в частности, 14,7 мм, а расстояние в полюсе ротора 2 между двумя сторонами полюса, лежащими вдоль оси вращения ротора 1, расположенными в параллельных плоскостях, задающее ширину полюса ротора 1, составляет, в частности, 15 мм. Указанная особенность в геометрии полюсов ротора и статора обеспечивает снижение пульсаций момента на величину от 3% до 4%, включая указанные значения интервала.

Статор 1 установлен соосно ротору 2 с зазором между полюсами ротора 2 и статора 1, равным 500 мкм. При этом магнитное поле в зазоре статора 1 и ротора 2 вышеописанной геометрии считается плоскопараллельным, не выпучивается за пределы статора 1 и цилиндра (ярма) ротора 2, что благоприятствует повышению удельного рабочего момента и удельной мощности электродвигателя.

Предлагаемый электродвигатель, относится к индукторным, для которых момент пропорционален квадрату индукции, в эту группу входят также асинхронные и реактивные двигатели. В другую группу входят двигатели постоянного тока и синхронные, в том числе с возбуждением от постоянных магнитов, для них характерно, что момент пропорционален потоку возбуждения и току якоря. Отсюда следует, что в предлагаемом электродвигателе для уменьшения потерь в катушках целесообразно уменьшать зазор, его желательно делать технологически и конструкционно минимально возможным.

Количество полюсов статора 1 - N равно восемнадцати (см. Фиг. 1) или двенадцати (см. Фиг. 2), в зависимости от намотки катушек 3. В первом случае используют катушки 3, намотанные алюминиевой фольгой, во втором случае - алюминиевым проводом прямоугольного сечения. В первом случае количество полюсов ротора 2 равно пятнадцати, во втором случае - десяти.

В индукторном двигателе, чем больше полюсов на роторе, тем выше частота изменения магнитного потока и, соответственно, больше потери в стали. При максимальной частоте вращения 1800 об/мин предлагаемого электродвигателя при количестве полюсов ротора, равном пятнадцати, частота тока составит 450 Гц. Очевидно, что увеличение количества полюсов приведет к значительному росту потерь в стали. Одновременно увеличение количества полюсов статора - выступов, на которых размещаются катушки, приведет к уменьшению сечения катушек. Поскольку магнитодвижущая сила определяется индукцией и должна оставаться неизменной, то потери в катушках будут расти пропорционально числу полюсов. Таким образом, количество полюсов с точки зрения уменьшения потерь в обмотках и стали, должно быть минимальным. Одновременно с ростом числа полюсов растет момент благодаря увеличению глубины пульсаций магнитной проводимости. Следовательно, необходимо выбрать минимальное число полюсов ротора, обеспечивающее необходимый максимальный момент.

Выбор статора 1 с восемнадцатью полюсами и соответствующего ему ротора 2 с пятнадцатью полюсами в случае намотки катушек 3 алюминиевой фольгой, и выбор статора 1 с двенадцатью полюсами и соответствующего ему ротора 2 с десятью полюсами в случае намотки катушек 3 алюминиевым проводом, обеспечивают достижение максимального момента.

В статоре 1 отношение ширины полюса статора 1 к ширине полюсного деления может быть выбранным от 0,33 до 0,37, включая указанные значения. Указанное отношение обеспечивает допустимые величины потерь (~R×I2) в катушках в зависимости от ширины полюса.

О внешних габаритах конструкции в составе статора 1 и ротора 2, при выполнении статора внешним дают представление следующие параметры. Статор 1 может быть выполнен, как указано выше, призматическим с правильным многоугольником в основании, который описан вокруг окружности своей наружной частью диаметром, в частности, 300 мм (см. Фиг. 1 и 2). Длина статора 1 (высота призмы) и, соответственно, длина ротора 2-40 мм.

В общем случае в электродвигателе может быть использована конструкция с внешним статором или обращенная конструкция. Конструкция с внешним статором 1 (см. Фиг. 1 и 2) предпочтительна в виду лучшей теплоотдачи.

Приведенные конкретные особенности выполнения статора и ротора на практике могут быть изменены в зависимости от конкретных требований эксплуатации электродвигателя.

Катушки 3, обеспечивающие вращательное движение ротора 2 при их последовательной коммутации, образующие фазы, соединены «звездой», с возможностью выполнения электродвигателя шестифазным. Указанное выполнение способствует повышению значений удельного рабочего момента и удельной мощности электродвигателя по причине снижения падения магнитного напряжения в ярме.

Для уменьшения пульсаций момента в максимальной степени и снижения потерь «в железе» предпочтительна шестифазная схема подключения катушек, образующих фазу, «звездой». В результате выполнения электродвигателя шестифазным может достигаться снижение пульсаций при генерации синусоидальных сигналов тока. Реализация, в частности, вентильного электродвигателя шестифазным предпочтительна с возможностью включения в работу одновременно, по крайней мере, двух фаз. Так, возможность включения в работу одновременно, по крайней мере, двух фаз, означает использование для управления количества ключей, равного количеству фаз, с подключением каждой фазы к одному ключу. Обычно в конструкции электродвигателя имеется система магнито-изолированных фаз. Магнитный поток от каждой фазы замыкается по собственному пути, и если не учитывать насыщение, то взаимная индуктивность между фазами отсутствует. Каждая фаза обычно управляется двумя ключами. Включение в работу каждой фазы происходит поочередно. Для такой схемы характерна простота управления вследствие независимости фаз. Однако при этом для нее характерны недостатки: повышенные пульсации момента, длинный путь для замыкания магнитного потока, использование большого числа ключей - на каждую фазу приходится два ключа. В случае соединения в «звезду» катушек, образующих фазу, с возможностью включения в работу одновременно, по крайней мере, двух фаз, в работе одновременно находится не менее двух фаз, и магнитные потоки, формируемые протекающими по обмотке фазными токами, замыкаются через соседние полюса статора по кратчайшему пути, что существенно снижает падение магнитного напряжения в ярме.

Катушки, образующие фазу, в фазе соединены, в частности, последовательно. Для шестифазного электродвигателя, например, со статором с восемнадцатью полюсами и ротором с пятнадцатью полюсами (Фиг. 1) в фазе соединены последовательно три катушки. Отметим, что катушки могут быть соединены и параллельно.

В шестифазном электродвигателе использован статор 1 с количеством полюсов кратным числу фаз и ротор 2, в котором количество полюсов равно количеству полюсов статора 1 за вычетом частного чисел, из которых делимое равно количеству полюсов статора 1, а делитель - числу фаз.

Катушки 3 (см. Фиг. 1 и 2) выполнены с использованием алюминиевого провода прямоугольного сечения (см. Фиг. 3-5) с керамическим изоляционным покрытием, полученным микродуговым оксидированием по известному методу. На алюминиевом проводе сначала сформировано покрытие путем пропускания его через пару ванн, наполненных электролитом, с размещением в каждой ванне по электроду, между которыми подключен источник питания. После формирования керамического изоляционного покрытия из провода со сформированным покрытием намотана катушка. Указанными особенностями в получении покрытия обеспечивается однородность покрытия по толщине, его структурная однородность, однородность эластичных свойств, что вносит вклад в достижение указанного технического результата, поскольку это дает возможность намотки катушек с изоляционным покрытием, позволяющим наматывать их с натяжением провода, компенсировать худшую теплопроводность алюминия по сравнению с медью, повысить коэффициент заполнения окна.

Используемый в катушках провод прямоугольного сечения выполнен в виде пакета из четырех лент фольги с размером в поперечном сечении 18×0,2 мм2 (см. Фиг. 3), или выполнен в виде ленты фольги с размером в поперечном сечении 18×0,8 мм2 (см. Фиг. 4), или выполнен плоским с размером в поперечном сечении 4,5×1,3 мм2 (см. Фиг. 5). В первом случае используют коммерчески доступную фольгу в лентах шириной 18 мм. Во втором случае ленты фольги нарезают из фольги толщиной 0,8 мм. Провод 4,5×1,3 мм2 получен расплющиванием. Применение провода прямоугольного сечения обеспечивает повышение заполняемости окна, влияя таким образом на увеличение удельных значений рабочего момента и мощности электродвигателя. С другой стороны, применение провода прямоугольного сечения с указанными размерами в поперечнике обеспечивает снижение потерь, обусловленных возникновением вихревых токов, тем самым внося вклад в повышение удельных значений рабочего момента и мощности.

Покрытие сформировано толщиной, выбранной в диапазоне от 10 до 100 мкм, включая указанные значения. Указанная толщина способствует достижению технического результата, обеспечивая дополнительное влияние. Толщина более 10 мкм, но менее 100 мкм оптимальна в отношении однородности покрытия по толщине, его структурной однородности, однородности эластичных свойств покрытия. Таким образом, указанная толщина покрытия позволяет наматывать катушку с существенно большим натяжением провода, что обеспечивает большее повышение коэффициента заполнения окна проводником и соответствующее влияние на указанный технический результат. Кроме того, указанная толщина покрытия обеспечивает максимально высокий коэффициент трения покрытия по покрытию и, как следствие, максимально высокую механическую прочность катушки как целого.

Катушки выполнены с использованием алюминиевого провода с керамическим изоляционным покрытием плоско спиральными (см. Фиг. 3 и 4). Выполнение реализовано посредством намотки провода по спирали (см., например, так как показана намотка провода на Фиг. 5) с плотным размещением каждого последующего витка на предыдущем витке. При этом длина первого витка выбрана с возможностью плотного охвата полюса статора при установке катушки на полюс. Намотка выполнена до достижения суммарной толщины намотанных витков, обеспечивающей при установке катушек на полюсах статора максимальное заполнение ими пространства в пределах полюсного деления (см. Фиг. 1 и 2), что оказывает влияние на достижение технического результата, в виду достижения максимального значения коэффициента заполнения. Толщина намотанной плоско спиральной катушки (см. Фиг. 3 и 4) в направлении перпендикулярном плоскости расположения витков равна высоте полюса статора, равной 18 мм, определяемой разностью R5-R6, где R5 - расстояние в радиальном направлении от оси статора до прямой, лежащей в плоскости внутренней поверхности, проходящей через центр боковой грани, параллельной оси статора, R6 - радиус кривизны изгиба выполненной криволинейной - вогнутой - третьей стороны, соединяющей две стороны полюса, лежащие вдоль оси статора, расположенные в параллельных плоскостях, соответствующий окружности с центром, расположенным на оси статора, с плоскостью окружности, перпендикулярной оси статора.

В случае использования катушек, намотанных на основе фольги (намоткой витков пакетом лент тонкой фольги толщиной 0,2 мм или намоткой витков толстой фольгой толщиной 0,8 мм) количество витков составляет от 14 до 18, включая указанные значения, (см. Фиг. 1, 3 и 4). Количество наматываемых витков определяется максимальным током, пропускаемым по катушкам электродвигателя, соответствующим значению не более 150 А - 160 А.

При использовании в катушках 3 провода прямоугольного сечения (см. Фиг. 2), выполненного плоским, с размером в поперечном сечении 4,5×1,3 мм2, катушка выполнена намоткой четырех проводов по спирали с плотным размещением каждого последующего витка на предыдущем витке. При этом длина первого витка выбрана с возможностью плотного охвата полюса статора 1 при установке катушки 3 на полюс. Намотка выполнена до достижения суммарной толщины намотанных витков, обеспечивающей при установке катушек на полюсах статора максимальное заполнение ими пространства в пределах полюсного деления (см. Фиг. 2), что оказывает влияние на технический результат, за счет достижения максимального значения коэффициента заполнения. При этом толщина намотанной плоско спиральной катушки 3 в направлении перпендикулярном плоскости расположения витков равна высоте полюса статора 1, равной 18 мм, определяемой разностью R5-R6, где R5 - расстояние в радиальном направлении от оси статора 1 до прямой, лежащей в плоскости внутренней поверхности, проходящей через центр боковой грани, параллельной оси статора 1, R6 - радиус кривизны изгиба выполненной криволинейной - вогнутой - третьей стороны, соединяющей две стороны полюса, лежащие вдоль оси статора 1, расположенные в параллельных плоскостях, соответствующий окружности с центром, расположенным на оси статора 1, с плоскостью окружности, перпендикулярной оси статора 1. При этом перед намоткой первого витка провода сложены в пары с примыканием меньших сторон плотно друг к другу. Ширина каждой пары проводов равна удвоенной величине большей стороны провода в сечении. В отношении каждой пары сложенных с примыканием друг к другу проводов выполнено дважды отгибание. Во-первых, выполнено отгибание в сторону от продольного направления расположения проводов. Во-вторых, выполнено отгибание в сторону продольного направления с расположением концов каждой пары сложенных с примыканием друг к другу проводов по разные стороны относительно области отгибаний, со смещением сложенных с примыканием друг к другу проводов каждой пары после отгибаний на ширину, равную удвоенной величине большей стороны провода в сечении. Областями отгибаний пары сложенных с примыканием друг к другу проводов наложены друг на друга, образуя перекрещивание. Намотка выполнена в отношении каждой пары сложенных с примыканием друг к другу проводов с обоих концов. Причем при намотке сложенные с примыканием друг к другу провода намотаны совместно, единым целым. Намотка реализована в отношении концов одной и той же пары сложенных с примыканием друг к другу проводов навстречу друг другу, с расположением каждого последующего витка сложенных с примыканием друг к другу проводов одной пары на витке сложенных с примыканием друг к другу проводов другой пары. По достижению требуемой толщины намотанных витков выполнено последовательное соединение намотанных проводов в единый провод. Концы провода выведены для формирования фазы.

При использовании катушки 3, выполненной указанной намоткой четырех проводов, наматывают каждым из проводов для двенадцатиполюсного статора 1 (см. Фиг. 2) с R4 -расстоянием в радиальном направлении от оси статора 1 до прямой, лежащей в плоскости внешней поверхности, проходящей через центр боковой грани, параллельной оси статора 1, равным 150 мм, - по 200 витков.

Выполнение катушек из алюминия с указанным керамическим изоляционным покрытием снижает вес фазной обмотки статора. Заполняемость паза существенно увеличивается, достигая 90% и более. Поддержка рабочих температур за счет керамической изоляции до 400°С позволяет кратковременно наращивать рабочий момент двигателя без его разрушения. Катушки из алюминия позволяют уменьшить вес электродвигателя по сравнению со случаем использования медных катушек, например, в моторе-колесе, на 24%, с 15,8 кг до 12 кг, что дает дополнительный выигрыш в величине рабочего момента.

Следует отметить, что для достижения технического результата в максимальной степени его проявления в части увеличения рабочего момента и мощности на единицу массы предпочтительна намотка проводом прямоугольного сечения. Однако указанный технический результат, хотя и не в максимальном выражении, достигается и при использовании для намотки круглого алюминиевого провода с керамическим изоляционным покрытием, которое получено микродуговым оксидированием, благодаря возможности намотки алюминиевого провода, в отличие от медного с эмалевой изоляцией, с натяжением, плотно, достигая более высокого по сравнению с использованием медного провода коэффициента заполнения паза.

Использование предлагаемого электродвигателя возможно следующим образом.

Рассмотрим работу электродвигателя, реализованного вентильным, с управлением, в частности, шестифазным током синусоидальной формы с постоянной составляющей.

Конструкцию в составе статора 1, ротора 2, надетых на полюса статора 1 катушек 3 (см. Фиг. 1 и 2), последовательно соединенных с образованием фаз, устанавливают на валу. Каждую фазу подключают к управляющему ключу, выполненному, например, на базе биполярного транзистора с изолированным затвором. Для управления фазами используют шесть ключей. При помощи ключей фазы электродвигателя коммутируются напряжением. Каждый из ключей соединен через индивидуальный драйвер с контроллером. Управление работой электродвигателя осуществляет контроллер. Контроллер связан с датчиком положения ротора и блоком управления скоростью. В зависимости от сигнала датчика положения ротора и от заданной скорости вращения с помощью ключей, происходит коммутация тока в необходимые катушки 3, обеспечивая вращение ротора 2 с заданной скоростью. Приведение во вращение реализуется на магнитном притяжении полюсов ротора 2 к возбужденным, в данный момент переменным током, полюсам статора 1.

При использовании статора 1 с восемнадцатью полюсами, которому соответствует ротор 2 с пятнадцатью полюсами, в каждой фазе используются три катушки 3, соединенные последовательно или параллельно, а в случае статора 1 с двенадцатью полюсами, которому соответствует ротор 2 с десятью полюсами, в каждой фазе используются две катушки 3, соединенные последовательно или параллельно. Приведение во вращение в результате магнитного притяжения полюсов ротора 2 к возбужденным переменным током полюсам статора 1 осуществляется одним и тем же образом, как в случае использования статора 1 с восемнадцатью полюсами и ротора 2 с пятнадцатью полюсами при трех катушках 3 в каждой фазе, соединенных последовательно или параллельно, так и в случае использования статора 1 с двенадцатью полюсами и ротора 2 с десятью полюсами при двух катушках 3 в каждой фазе, соединенных последовательно или параллельно.

Достигаемый рабочий момент благодаря выполнению катушек намоткой проводом из алюминия с керамической изоляцией при эксплуатации электродвигателя составляет 300 Нм и более.

В случае использования электродвигателя с фазными катушками из алюминиевого провода с керамической изоляцией для мотора-колеса автомобиля достигаемый рабочий момент, составляющий 300 Нм и более, при радиусе колеса 300 мм и весе экипажа 1500 кг обеспечивает разгон автомобиля до скорости 100 км/час за 11-12 сек, при условии использования полного привода (все колеса являются ведущими). Разгон до 100 км/час (885 об/мин) осуществляется с постоянством момента, далее до 1800 об/мин (200 км/час) с постоянной мощностью 28 кВт. Масса активных материалов (магнитопровод с обмоткой) не превышает 15 кг, неподрессоренная масса не превышает допустимые пределы. КПД в зоне постоянства мощности - более 90%.

Питание фаз обмотки статора 1 осуществляется синусоидальным током с постоянной составляющей, причем постоянная составляющая тока фазы по величине равна амплитуде синусоидальной составляющей тока.

Посредством контроллера в зависимости от сигнала датчика положения ротора и заданной блоком управления скоростью скорости вращения через драйверы осуществляется подача модулированного сигнала напряжения на фазы. Форма подаваемого модулированного сигнала напряжения на фазы приводит к возникновению в фазных катушках тока синусоидальной формы с постоянной составляющей, необходимого для снижения вибраций, шума и пульсаций момента. В отношении последних, они не превышают 15% в результате выполнения двигателя, управляемого синусоидальной формой тока с постоянной составляющей, шестифазным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Торцевой электродвигатель с функцией генератора, содержащий постоянные магниты | 2022 |

|

RU2802342C1 |

| Способ изготовления трехфазного трансформатора | 2016 |

|

RU2633960C1 |

| КАТУШКА МАГНИТНОЙ СИСТЕМЫ СТАТОРА ЯВНОПОЛЮСНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2006 |

|

RU2306655C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРАНСФОРМАТОРА | 2014 |

|

RU2572834C2 |

| Вентильный индукторный двигатель с самоподмагничиванием | 2015 |

|

RU2618215C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШЕК ЭЛЕКТРОДВИГАТЕЛЯ | 2008 |

|

RU2387066C2 |

| Электрическая машина (варианты) | 2019 |

|

RU2703992C1 |

| Магнитная система электрической машины с многослойной сверхкомпактной обмоткой | 2022 |

|

RU2794201C1 |

| Якорь многофазной электрической машины | 2018 |

|

RU2684898C1 |

| Сварочный трансформатор | 2017 |

|

RU2647876C1 |

Изобретение относится к технике преобразования электрической энергии - к электродвигателям и может быть использовано для работы в приводе мотор-колеса автомобиля, как электромотор для велосипеда. Электродвигатель содержит статор и ротор, установленные друг относительно друга с возможностью относительного вращательного движения. Поверхность статора с полюсами обращена к ротору. На полюсах статора установлены катушки, обеспечивающие вращательное движение ротора при их последовательной коммутации. Катушки выполнены из алюминиевого провода с керамическим изоляционным покрытием. В результате происходит увеличение рабочего момента и мощности на единицу массы электродвигателя, повышается способность выдерживать перегрузки по электрическому току, расширяется интервал рабочих температур, увеличивается срок эксплуатации, обеспечивается самовосстановление изоляции при механическом повреждении, предотвращается выгорание обмоток и выход из строя электродвигателя, отсутствуют токсичные выделения при эксплуатации и в процессе выхода из строя электродвигателя. 18 з.п. ф-лы, 5 ил.

1. Электродвигатель, содержащий статор и ротор, установленные друг относительно друга с возможностью совершения относительного вращательного движения, статор выполнен с поверхностью, снабженной полюсами, обращенной к ротору, на полюсах статора установлены катушки, обеспечивающие вращательное движение ротора при их последовательной коммутации, отличающийся тем, что катушки выполнены с использованием алюминиевого провода с керамическим изоляционным покрытием.

2. Электродвигатель по п. 1, отличающийся тем, что статор выполнен по отношению к ротору внешним, ротор выполнен с поверхностью, снабженной полюсами, статор поверхностью, снабженной полюсами, обращен к ротору - к поверхности ротора, снабженной полюсами, каждый из полюсов ротора выполнен одной и той же геометрической конфигурацией с расположением каждого полюса относительно ближайшего соседнего полюса на одном и том же расстоянии.

3. Электродвигатель по п. 1, отличающийся тем, что каждый из полюсов статора выполнен одной и той же геометрической конфигурацией с расположением каждого полюса относительно ближайшего соседнего полюса на одном и том же расстоянии.

4. Электродвигатель по п. 1, отличающийся тем, что ротор выполнен в виде полого прямого кругового цилиндра с радиусом направляющей, соответствующей внутренней цилиндрической поверхности, R1 и радиусом направляющей, соответствующей внешней цилиндрической поверхности, к которой обращена поверхность статора, снабженная полюсами, R2, с толщиной ротора, равной разности R2-R1, причем толщина ротора равна по величине расстоянию между параллельными плоскостями, в которых расположены внешняя и внутренняя поверхности каждой из боковых граней статора.

5. Электродвигатель по п. 2, отличающийся тем, что каждый из полюсов ротора выполнен геометрической конфигурацией, при которой две стороны полюса, лежащие вдоль оси вращения ротора, расположены в параллельных плоскостях, а третья сторона, соединяющая две указанные стороны, выполнена криволинейной, выпуклой, с радиусом кривизны изгиба R3, соответствующим окружности с центром, расположенным на оси вращения ротора, с плоскостью окружности, перпендикулярной оси вращения ротора.

6. Электродвигатель по п. 1, отличающийся тем, что статор выполнен в виде полой прямой призмы с правильным многоугольником в основании с количеством сторон многоугольника и соответственно боковых граней N, где N равно количеству полюсов статора, статор установлен соосно ротору, внешняя и внутренняя поверхности каждой из боковых граней расположены в параллельных плоскостях, расстояние между которыми равно разности R4-R5, где R4 - расстояние в радиальном направлении от оси статора до прямой, лежащей в плоскости внешней поверхности, проходящей через центр боковой грани, параллельной оси статора, R5 - расстояние в радиальном направлении от оси статора до прямой, лежащей в плоскости внутренней поверхности, проходящей через центр боковой грани, параллельной оси статора.

7. Электродвигатель по п. 3, отличающийся тем, что каждый из полюсов статора выполнен геометрической конфигурацией, при которой две стороны полюса, лежащие вдоль оси статора, расположены в параллельных плоскостях, а третья сторона, соединяющая две указанные стороны, выполнена криволинейной, вогнутой, с радиусом кривизны изгиба R6, соответствующим окружности с центром, расположенным на оси статора, с плоскостью окружности, перпендикулярной оси статора.

8. Электродвигатель по п. 6, отличающийся тем, что на внутренней поверхности каждой из боковых граней статора, на прямой, лежащей в плоскости внутренней поверхности, проходящей через центр боковой грани, параллельной оси статора, являющейся осью полюса, расположены полюса статора с возможностью выполнения симметрии полюса относительно плоскости, расположенной перпендикулярно к плоскости боковой грани и проходящей через указанную прямую.

9. Электродвигатель по п. 7, отличающийся тем, что в каждом из полюсов статора высота сторон полюса, лежащих вдоль оси статора, расположенных в параллельных плоскостях, равна высоте сторон, лежащих вдоль оси вращения ротора, расположенных в параллельных плоскостях, каждого из полюсов ротора.

10. Электродвигатель по п. 7, отличающийся тем, что в каждом из полюсов статора расстояние между двумя сторонами полюса, лежащими вдоль оси статора, расположенными в параллельных плоскостях, задающее ширину полюса статора, выбрано исходя из выполнения отношения расстояния в каждом полюсе ротора между двумя сторонами полюса, лежащими вдоль оси вращения ротора, расположенными в параллельных плоскостях, задающего ширину полюса ротора, к расстоянию между двумя сторонами полюса статора, лежащимим вдоль оси статора, расположенными в параллельных плоскостях, задающему ширину полюса статора, равного от 1,0 до 1,3, включая указанные значения.

11. Электродвигатель по п. 6, отличающийся тем, что статор установлен соосно ротору с зазором между полюсами ротора и статора 500 мкм.

12. Электродвигатель по п. 6, отличающийся тем, что количество полюсов статора N равно восемнадцати или двенадцати.

13. Электродвигатель по п. 1, отличающийся тем, что катушки, обеспечивающие вращательное движение ротора при их последовательной коммутации, образующие фазы, соединены «звездой» с возможностью выполнения электродвигателя шестифазным.

14. Электродвигатель по п. 13, отличающийся тем, что в шестифазном электродвигателе использован статор с количеством полюсов, кратным числу фаз, и ротор, в котором количество полюсов равно количеству полюсов статора за вычетом частного чисел, из которых делимое равно количеству полюсов статора, а делитель - числу фаз.

15. Электродвигатель по п. 1, отличающийся тем, что катушки выполнены с использованием алюминиевого провода прямоугольного сечения с керамическим изоляционным покрытием, полученным микродуговым оксидированием, при этом на алюминиевом проводе сначала сформировано покрытие путем пропускания его через пару ванн, наполненных электролитом, с размещением в каждой ванне по электроду, между которыми подключен источник питания, а затем из провода со сформированным покрытием выполнена катушка.

16. Электродвигатель по п. 15, отличающийся тем, что используемый в катушках провод прямоугольного сечения выполнен плоским с размером в поперечном сечении 4,5×1,3 мм2, или выполнен в виде ленты фольги с размером в поперечном сечении 18×0,8 мм2, или выполнен в виде пакета из четырех лент фольги с размером в поперечном сечении 18×0,2 мм2.

17. Электродвигатель по любому из пп. 1, 15, отличающийся тем, что покрытие сформировано толщиной, выбранной в диапазоне от 10 до 100 мкм, включая указанные значения интервала.

18. Электродвигатель по п. 1, отличающийся тем, что катушки выполнены с использованием алюминиевого провода с керамическим изоляционным покрытием плоскоспиральными посредством намотки провода по спирали с плотным размещением каждого последующего витка на предыдущем витке, при этом длина первого витка выбрана с возможностью плотного охвата полюса статора при установке катушки на полюс, намотка выполнена до достижения суммарной толщины намотанных витков, обеспечивающей при установке катушек на полюсах статора максимальное заполнение ими пространства в пределах полюсного деления, при этом толщина намотанной плоскоспиральной катушки в направлении, перпендикулярном плоскости расположения витков, равна высоте полюса статора, определяемой разностью R5-R6, где R5 - расстояние в радиальном направлении от оси статора до прямой, лежащей в плоскости внутренней поверхности, проходящей через центр боковой грани, параллельной оси статора, R6 - радиус кривизны изгиба выполненной криволинейной-вогнутой третьей стороны, соединяющей две стороны полюса, лежащие вдоль оси статора, расположенные в параллельных плоскостях, соответствующий окружности с центром, расположенным на оси статора, с плоскостью окружности, перпендикулярной оси статора.

19. Электродвигатель по п. 16, отличающийся тем, что при использовании в катушках провода прямоугольного сечения, выполненного плоским, с размером в поперечном сечении 4,5×1,3 мм2, катушка выполнена намоткой четырех проводов по спирали с плотным размещением каждого последующего витка на предыдущем витке, при этом длина первого витка выбрана с возможностью плотного охвата полюса статора при установке катушки на полюс, намотка выполнена до достижения суммарной толщины намотанных витков, обеспечивающей при установке катушек на полюсах статора максимальное заполнение ими пространства в пределах полюсного деления, при этом толщина намотанной плоскоспиральной катушки в направлении, перпендикулярном плоскости расположения витков, равна высоте полюса статора, определяемой разностью R5-R6, где R5 - расстояние в радиальном направлении от оси статора до прямой, лежащей в плоскости внутренней поверхности, проходящей через центр боковой грани, параллельной оси статора, R6 - радиус кривизны изгиба выполненной криволинейной-вогнутой третьей стороны, соединяющей две стороны полюса, лежащие вдоль оси статора, расположенные в параллельных плоскостях, соответствующий окружности с центром, расположенным на оси статора, с плоскостью окружности, перпендикулярной оси статора, при этом перед намоткой первого витка провода сложены в пары с примыканием меньших сторон плотно друг к другу с шириной каждой пары проводов, равной удвоенной величине большей стороны провода в сечении, и в отношении каждой пары сложенных с примыканием друг к другу проводов выполнено дважды отгибание, во-первых, в сторону от продольного направления расположения проводов, во-вторых, в сторону продольного направления с расположением концов каждой пары сложенных с примыканием друг к другу проводов по разные стороны относительно области отгибаний со смещением сложенных с примыканием друг к другу проводов каждой пары после отгибаний на ширину, равную удвоенной величине большей стороны провода в сечении, областями отгибаний пары сложенных с примыканием друг к другу проводов наложены друг на друга, образуя перекрещивание, а намотка выполнена в отношении каждой пары сложенных с примыканием друг к другу проводов с обоих концов, причем при намотке сложенные с примыканием друг к другу провода намотаны совместно, единым целым, намотка реализована в отношении концов одной и той же пары сложенных с примыканием друг к другу проводов навстречу друг другу с расположением каждого последующего витка сложенных с примыканием друг к другу проводов одной пары на витке сложенных с примыканием друг к другу проводов другой пары, по достижению требуемой толщины намотанных витков выполнено последовательное соединение намотанных проводов в единый провод, концы которого выведены для формирования фазы.

| ЭЛЕКТРОННО-КОММУТИРУЕМЫЙ СИНХРОННЫЙ РЕАКТИВНЫЙ ЭЛЕКТРОДВИГАТЕЛЬ | 1995 |

|

RU2198459C2 |

| КАТУШКА ИНДУКТИВНОСТИ | 2006 |

|

RU2333561C1 |

| US 5866965 A, 02.02.1999 | |||

| ЭЛЕКТРИЧЕСКАЯ МАШИНА | 1997 |

|

RU2148885C1 |

| DE 102009008405 A1, 19.08.2010 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| RU 2013132043 A, 20.01.2015 | |||

| RU 2014132020 A, 20.02.2016 | |||

| Электрическая машина постоянного тока | 1990 |

|

SU1836787A3 |

| US 6028385 A, 22.02.2000 | |||

| КАТУШКА ИНДУКТИВНОСТИ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2535838C2 |

| Весовой счетчик для отпуска светлых нефтепродуктов | 1953 |

|

SU115976A1 |

| СТРУКТУРЫ КАТУШКИ ИЗ ФОЛЬГИ И СПОСОБЫ ИХ НАМОТКИ ДЛЯ ОСЕВЫХ ЭЛЕКТРОДИНАМИЧЕСКИХ МАШИН | 2008 |

|

RU2471278C2 |

| СИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С ПОСТОЯННЫМИ МАГНИТАМИ ДЛЯ ДРЕНАЖНОГО НАСОСА | 2008 |

|

RU2516377C2 |

Авторы

Даты

2019-08-07—Публикация

2016-08-09—Подача