Технические решения относятся к элементам электрического оборудования, в частности к индуктивностям, и могут быть использованы для изготовления катушек индуктивности для высоковольтного электрооборудования, силовых низковольтных трансформаторов, трансформаторов распределительных сетей.

Известна катушка индуктивности (описание к патенту РФ №2178596 на изобретение, МПК: 7 H01F 27/28, H01F 27/32), содержащая набор последовательных витков проводника с изоляционным покрытием из синтетического материала, которые уложены слоями продольных или радиальных витков в количестве, зависящем от толщины изоляционного покрытия, таким образом, чтобы напряжение между двумя соседними витками, обладающими наибольшей разностью потенциалов, не превышало значения пробивного напряжения, приложенного в воздушной среде по закону Пашена к упомянутому проводнику, с воздушной средой в пространствах между соседними витками катушки, выполняющей функцию диэлектрика. При этом катушка индуктивности выполнена имеющей в прямом поперечном сечении форму квадрата или прямоугольника.

К недостаткам известного технического решения относится невысокая устойчивость к электрическому пробою. В катушке существует возможность нарушения изоляционного покрытия провода, из которого намотана катушка, по которому протекает электрический ток, и в результате этого возникновения пробоя между соседними витками катушки.

В качестве ближайшего аналога взята катушка индуктивности (описание к патенту РФ №2333561 на изобретение, МПК: 8 H01F 27/28), содержащая последовательные спиралеобразные витки проводника, имеющего изоляционное покрытие, при этом проводник выполнен из металла вентильной группы или из его сплава, а изоляционное покрытие проводника сформировано путем микродугового оксидирования его поверхности в ванне с электролитом при его последовательном наматывании на оправку, выполненную из диэлектрического материала. В катушке использован проводник в виде металлической токопроводящей проволоки или ленты. В катушке спиралеобразные витки металлической токопроводящей проволоки или ленты расположены в один слой или не менее чем в два слоя.

К недостаткам ближайшего технического решения относится невысокая устойчивость катушки индуктивности к электрическому пробою.

Недостаток обусловлен следующим.

Во-первых, низким качеством сформированного изоляционного покрытия. В катушке изоляционное покрытие получено одновременно с намоткой проводника на оправку. Процесс оксидирования осуществляют непрерывно в течение всего времени намотки требуемого количества витков. Качество изоляционного покрытия на проводнике в катушке оказывается неоднородным, на отдельных участках - плохим.

Применение в катушке изоляционного покрытия проводника, которое сформировано путем микродугового оксидирования его поверхности в ванне с электролитом при его последовательном наматывании на оправку, достигается за счет совмещения двух процессов - намотки и оксидирования и приводит к тому, что к моменту окончания намотки катушки первая порция проводника, из которой намотаны первые витки катушки, находится в электролите и подвергается оксидированию сверх времени, требуемого для формирования нормального качества изоляционного покрытия, а последняя порция проводника, из которой намотаны последние витки катушки, находится в электролите и подвергается оксидированию в течение времени, которое недостаточно для формирования нормального качества изоляционного покрытия.

Таким образом, к моменту окончания намотки на первых витках катушки изоляционное покрытие при формировании оказывается передержанным в электролите и уже деградировавшим, поскольку режим продолжающегося оксидирования не соответствует поддержанию формирования нормального качества изоляционного покрытия. В то же время, на последних витках изоляционное покрытие для нормального его качества оказывается недодержанным в электролите. Конечно относительно последнего можно, увеличивая время оксидирования сверх времени намотки, добиться нормального его качества на последних витках, однако это приведет к тому, что покрытие средней порции проводника будет передержанным, как и покрытие первой порции, и, следовательно, плохим.

При формировании покрытия на первых витках оно имеет максимальную толщину, на последних витках - минимальную. С увеличением длительности оксидирования, как правило, толщина покрытия возрастает. Более того, в отношении всего проводника, из которого намотана катушка, для всех его участков, которые, в общем, характеризуются покрытием разной степени сформированности, разного качества и разной толщины, поддерживают один и тот же, фиксированный режим оксидирования. Для воспрепятствования деградации сформированного нормального, качественного, покрытия необходимо с увеличением его толщины увеличивать и величину прикладываемого к проводнику напряжения. Эта величина напряжения должна быть согласована для каждой порции проводника со сформированным покрытием соответствующей толщины, чтобы обеспечить необходимую плотность тока для продолжения процесса формирования нормального, качественного покрытия с увеличением его толщины, а не его деградацию. На деле прикладывают фиксированное напряжение. Для первых витков катушки, характеризующихся максимальной толщиной покрытия, плотность тока недостаточна, а для последних ее витков - чрезмерна. Таким образом, возникает рассогласование между используемым режимом и процессами формирования качественного изоляционного покрытия на тех или иных участках проводника, что и приводит к деградации сформированного изоляционного покрытия проводника.

Во-вторых, при изготовлении катушки на оправку последовательно наматывают спиралеобразные витки в заданном количестве от ряда к ряду, получая заданное количество рядов. Такое выполнение намотки не является оптимальным для катушек со спиралеобразными витками металлической токопроводящей проволоки или ленты, расположенными в два слоя и более, поскольку не учитывается возможность образования электрического контакта в точке перехода к намотке последующего ряда витков и, следовательно, электрического пробоя.

Известен способ изготовления катушки индуктивности (описание к патенту РФ №2178596, МПК: 7 H01F 27/28, H01F 27/32), заключающийся в том, что формируют катушку в форме кольца с прямым поперечным сечением в виде квадрата или прямоугольника с длиной, превышающей ширину не более чем в три раза, являющуюся составной частью обмотки ′′среднего′′ или ′′высокого′′ напряжения для трансформатора без сердечника, при этом гибкий медный или алюминиевый эмалированный провод в витках (таких витков, например, может быть от 200 до 300) сначала наматывают в форме кольца, в частности, концентрическими продольными слоями, при необходимости для придания минимальной механической прочности слои пропитывают клеем, далее кольцо помещают в форму, в которую инжектируют электроизоляционную смолу, образующую герметизирующий кольцо слой толщиной в несколько миллиметров, после чего смолу подвергают отвердению.

Таким образом, изготавливают отдельную стандартную катушку - модуль для обмотки трансформатора. Обмотка для трансформатора получается в результате наложения необходимого числа отдельных катушек до получения заданной высоты. Жесткость конструкции обеспечивается, например, с помощью стержня. По завершении сборки катушки последовательно соединяют друг с другом при помощи соединительных втулок, которые опрессовывают с выводами катушек.

К недостаткам известного технического решения относится невысокая устойчивость к электрическому пробою. В катушке существует возможность нарушения изоляционного покрытия провода, из которого намотана катушка, по которому протекает электрический ток, и в результате этого возникновения пробоя между соседними витками катушки.

В качестве ближайшего аналога взят способ изготовления катушки индуктивности (описание к патенту РФ №2333561 на изобретение, МПК: 8 H01F 27/28), заключающийся в том, что размещают оправку в электролите, заполняющем гальваническую ванну, в котором и осуществляют намотку на оправку проводника - токопроводящей проволоки или ленты, последовательно наматывая спиралеобразные витки в заданном количестве, получая из них заданное количество рядов, при этом одновременно осуществляют намотку и получают изоляционное покрытие проводника посредством микродугового оксидирования поверхности, намотку и соответственно оксидирование осуществляют в течение времени, необходимого для получения требуемого количества витков и рядов, после чего извлекают катушку индуктивности из ванны. Для получения изоляционного покрытия посредством микродугового оксидирования проводник и ванну подключают к источнику питания, в частности к электросети переменного напряжения 220 В. В положительный полупериод напряжения в отношении поверхности наматываемого проводника оказывают оксидирующее воздействие, так как гальваническая ванна выполняет функцию катода, а расположенный в ней проводник - функцию анода. Поскольку оксидирование для получения изоляционного покрытия осуществляют в течение всего времени намотки проводника на оправку, то трещины, возникающие в неэластичном наружном слое в результате изгибания проводника при намотке, обнажающие проводящую поверхность, подвергают в течение всего времени намотки оксидированию и тем самым восстанавливают изоляционное покрытие. Таким образом, формируют катушку индуктивности с целостным изоляционным покрытием, с толщиной, определяемой временем оксидирования или временем намотки. В качестве оправки используют оправку, выполненную из диэлектрика, с требуемой формой в поперечном сечении: в частности, круглой, либо квадратной, либо прямоугольной, либо иной формы, отличной от указанных. Для изготовления катушки выбирают проводник из вентильного металла, или его сплава, например из алюминия.

К недостаткам ближайшего технического решения относится невысокая устойчивость получаемой катушки к электрическому пробою.

Недостаток обусловлен следующим.

Во-первых, низким качеством получаемого изоляционного покрытия. В способе изготовления катушки изоляционное покрытие получают одновременно с намоткой проводника на оправку. Процесс оксидирования осуществляют непрерывно в течение всего времени намотки требуемого количества витков. Качество изоляционного покрытия на проводнике, из которого изготавливается катушка, оказывается неоднородным, на отдельных участках - плохим.

Совмещение двух процессов - намотки и оксидирования приводит к тому, что к моменту окончания намотки катушки первая порция проводника, из которой намотаны первые витки катушки, находится в электролите и подвергается оксидированию сверх времени, требуемого для формирования нормального качества изоляционного покрытия, а последняя порция проводника, из которой намотаны последние витки катушки, находится в электролите и подвергается оксидированию в течение времени, которое недостаточно для формирования нормального качества изоляционного покрытия.

Таким образом, к моменту окончания намотки на первых витках катушки изоляционное покрытие при формировании оказывается передержанным в электролите, причем поддерживают режим оксидирования, согласованный с требованиями для получения желаемого нормального качества изоляционного покрытия. В то же время на последних витках изоляционное покрытие для нормального его формирования оказывается недодержанным в электролите. Конечно, относительно последнего, можно увеличивая время оксидирования сверх времени намотки, добиться нормального его качества на последних витках, однако это приведет к тому, что покрытие средней порции проводника будет передержанным, как и покрытие первой порции, и, следовательно, плохим.

При формировании покрытия на первых витках оно имеет максимальную толщину, на последних витках - минимальную. С увеличением длительности оксидирования, как правило, толщина покрытия возрастает. Более того, в отношении всего проводника, из которого производят намотку катушки, для всех его участков, которые, в общем, характеризуются покрытием разной степени сформированности, разного качества и разной толщины, поддерживают один и тот же, фиксированный режим оксидирования. Для воспрепятствования деградации сформированного нормального, качественного покрытия необходимо с увеличением его толщины увеличивать и величину прикладываемого к проводнику напряжения. Эта величина напряжения должна быть согласована для каждой порции проводника со сформированным покрытием соответствующей толщины, чтобы обеспечить необходимую плотность тока для продолжения процесса формирования нормального, качественного, покрытия с увеличением его толщины, а не его деградацию. На деле прикладывают фиксированное напряжение. Для первых витков катушки, характеризующихся максимальной толщиной покрытия, плотность тока недостаточна, а для последних ее витков - чрезмерна. Таким образом, возникает рассогласование между используемым режимом и процессами формирования качественного изоляционного покрытия на тех или иных участках проводника, что и приводит к деградации сформированного изоляционного покрытия проводника.

Во-вторых, при изготовлении катушки на оправку последовательно наматывают спиралеобразные витки в заданном количестве от ряда к ряду, получая заданное количество рядов. Такое выполнение намотки не является оптимальным для намотки многослойных катушек, поскольку не учитывается возможность образования электрического контакта в точке перехода к намотке последующего ряда витков и, следовательно, электрического пробоя.

Техническим результатом группы решений является повышение сопротивляемости электрическому пробою.

Технический результат достигается в катушке индуктивности, содержащей витки проводника, имеющего изоляционное покрытие, при этом использован проводник, который приплюснут со стороны поверхности оправки, на которую осуществлена намотка, а также с противоположной стороны, витки проводника выполнены из проводника с предварительно сформированным на нем изоляционным покрытием, намотка их выполнена в первом ряду под заданным углом намотки α и при переходе к каждому последующему ряду витков выполнена деформация проводника в двух плоскостях, в плоскости, перпендикулярной оси намотки, проводник подогнут в направлении от намотанного ряда, в плоскости, параллельной оси намотки, проводник подогнут на величину, обеспечивающую намотку под углом, большим угла намотки непосредственно предыдущего ряда.

В катушке изоляционное покрытие сформировано путем микродугового оксидирования, а витки проводника выполнены из проводника с предварительно сформированным на нем микродуговым оксидированием изоляционным покрытием.

В катушке использован проводник, в котором со стороны поверхности оправки, на которую осуществлена намотка, противоположные стороны параллельны, в плоскости, перпендикулярной оси намотки, проводник подогнут в направлении от намотанного ряда, с возможностью достижения величины подгиба до толщины проводника, в плоскости, параллельной оси намотки, проводник подогнут на величину, обеспечивающую намотку под углом, большим угла намотки непосредственно предыдущего ряда, а именно равным величине удвоенного угла намотки непосредственно предыдущего ряда.

В катушке при переходе к последующему ряду витков выполнена деформация проводника, дополнительно произведено его утончение на 10÷20 мкм и осуществлена прокладка при этом изолирующим материалом, в качестве изолирующего материала использованы кусочки слюды.

В катушке осуществлена намотка, при которой витки намотаны плотно виток к витку, и/или осуществлена намотка с натяжением проводника вплоть до достижения предела текучести материала проводника.

В катушке угол намотки α для первого ряда равен: α=arctg(a/L), где L - длина периметра поперечного сечения оправки, а - ширина проводника, как размер в поперечном сечении проводника в направлении, параллельном поверхности оправки.

В катушке в качестве проводника использован проводник из металла вентильной группы или из его сплава.

В катушке в качестве проводника использован проводник из алюминия.

Технический результат достигается в способе изготовления катушки индуктивности, заключающемся в том, что осуществляют намотку на оправку проводника, последовательно наматывая витки в заданном количестве, получая из них заданное количество рядов, используют проводник, который приплюснут со стороны поверхности оправки, на которую наматывают, а также с противоположной стороны, предварительно формируют изоляционное покрытие на проводнике, после чего осуществляют намотку первого ряда под заданным углом намотки α, при переходе к намотке каждого последующего ряда витков производят деформацию проводника в двух плоскостях, в плоскости, перпендикулярной оси намотки, проводник подгибают в направлении от намотанного ряда, в плоскости, параллельной оси намотки, проводник подгибают на величину, обеспечивающую намотку под углом, большим угла намотки непосредственно предыдущего ряда.

В способе предварительно формируют изоляционное покрытие на проводнике микродуговым оксидированием.

В способе используют проводник, в котором со стороны поверхности оправки, на которую наматывают, противоположные стороны плоско параллельны, при переходе к намотке каждого последующего ряда витков производят деформацию проводника в двух плоскостях, в плоскости, перпендикулярной оси намотки, проводник подгибают в направлении от намотанного ряда, достигая величины подгиба до толщины проводника, в плоскости, параллельной оси намотки, проводник подгибают на величину, обеспечивающую намотку под углом, большим угла намотки предыдущего ряда, а именно равным величине удвоенного угла намотки предыдущего ряда.

В способе при переходе к последующему ряду витков производят деформацию проводника, утончая его на 10÷20 мкм и осуществляя прокладку при этом изолирующим материалом, в качестве изолирующего материала используют кусочки слюды.

В способе осуществляют намотку, при которой витки наматывают плотно виток к витку и/или осуществляют намотку, при которой осуществляют натяжение проводника вплоть до достижения предела текучести материала проводника.

В способе угол намотки α для первого ряда берут: α=arctg(a/L), где L - длина периметра поперечного сечения оправки, а - ширина проводника, как размер в поперечном сечении проводника в направлении, параллельном поверхности оправки.

В способе после осуществления намотки для улучшения теплопроводности катушки проводят пропитку: в электроизоляционном лаке - полиимидном или силазановом; или в неорганическом растворе - растворе полифосфатов, или растворе жидкого стекла гексафторсиликатом натрия; или в расплаве электроизоляционных веществ - низкоплавкие стекла или циризин.

В способе предварительно формируют изоляционное покрытие на проводнике микродуговым оксидированием, после чего осуществляют намотку в электролите, производя дополнительное оксидирование и восстанавливая возможные при намотке нарушения предварительно сформированного изоляционного покрытия.

В способе предварительно формируют изоляционное покрытие на проводнике микродуговым оксидированием, после чего осуществляют намотку: в электроизоляционном лаке - полиимидном или силазановом; или в неорганическом растворе - растворе полифосфатов, или в растворе жидкого стекла с гексафторсиликатом натрия; или в расплаве электроизоляционных веществ - низкоплавкие стекла или циризин.

В способе в качестве проводника используют проводник из металла вентильной группы или из его сплава.

В способе в качестве проводника используют проводник из алюминия.

Сущность технических решений поясняется нижеследующим описанием и прилагаемыми фигурами.

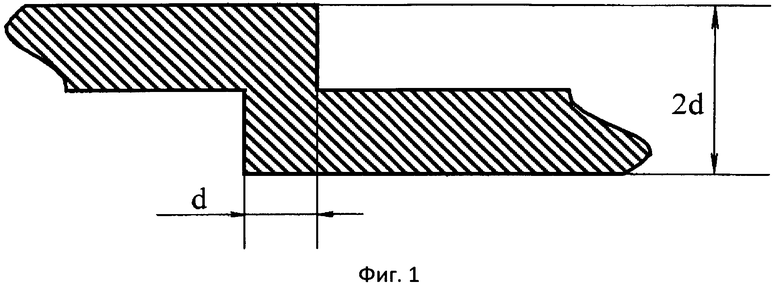

На Фиг. 1 показана геометрия подгибания в направлении от намотанного ряда проводника при переходе к намотке каждого последующего ряда витков катушки индуктивности.

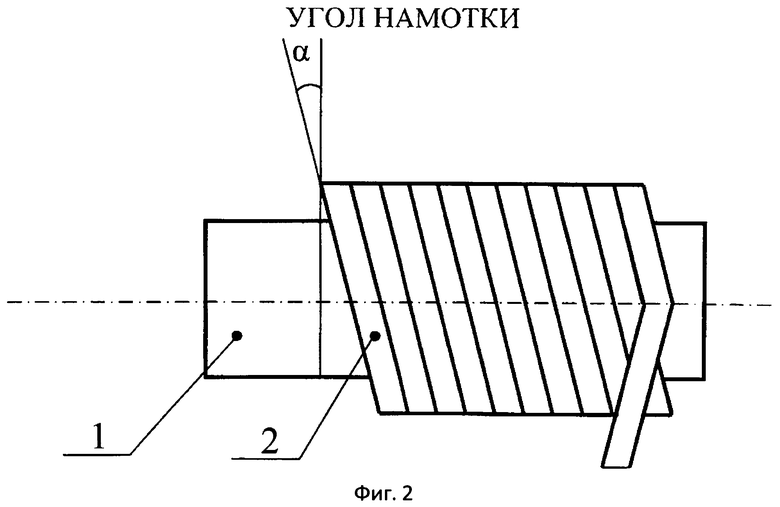

На Фиг. 2 схематически показана катушка индуктивности и изображено расположение витков в рядах при намотке катушки индуктивности, где 1 - оправка; 2 - виток.

Достижение технического результата обеспечивается следующим.

В катушке использован проводник, который приплюснут со стороны поверхности оправки, на которую осуществлена намотка, а также с противоположной стороны. Витки проводника выполнены из проводника с предварительно сформированным на нем изоляционным покрытием. Намотка их на оправку 1 для первого ряда осуществлена под заданным углом намотки α (см. Фиг. 1, 2). Намотаны ряды витков 2. В катушке витки 2 проводника выполнены из проводника с предварительно сформированным на нем изоляционным покрытием, намотка их первого ряда осуществлена под заданным углом намотки α, а при переходе к каждому последующему ряду витков выполнена деформация проводника в двух плоскостях. В плоскости, перпендикулярной оси намотки, проводник подогнут в направлении от намотанного ряда. В плоскости, параллельной оси намотки, проводник подогнут на величину, обеспечивающую намотку под углом, большим угла намотки непосредственно предыдущего ряда. За счет использования проводника с предварительно нанесенным изоляционным покрытием и указанной деформации при переходе к каждому последующему ряду витков в катушке индуктивности устраняется возможность возникновения электрического контакта в точке перехода к последующему ряду витков и, как следствие, повышается сопротивляемость катушки электрическому пробою.

При изготовлении катушки индуктивности предварительно формируют изоляционное покрытие на проводнике и только после этого осуществляют намотку. Предварительно изоляционное покрытие на проводнике сформировано может быть микродуговым оксидированием, также как в указанном ближайшем аналоге. Разделение процессов намотки и формирования изоляционного покрытия во времени дает возможность использовать проводник с лучшим качеством изоляционного покрытия, что повышает устойчивость катушки к электрическому пробою. Изоляционное покрытие по степени сформированности в отличие от ближайшего аналога характеризуется однородностью по толщине и качеству.

Кроме того, на оправку последовательно наматывают витки в заданном количестве от ряда к ряду, получая заданное количество рядов, с учетом возможности образования электрического контакта в точке перехода к намотке последующего ряда витков и, следовательно, электрического пробоя. При намотке используют проводник, который приплюснут со стороны поверхности оправки, на которую наматывают, а также с противоположной стороны.

Для предотвращения возможности электрического контакта и последующего пробоя при переходе к последующему ряду витков производят деформацию проводника в двух плоскостях.

Во-первых, в плоскости, перпендикулярной оси намотки, - проводник подгибают в направлении от намотанного ряда. В частности, достигая величины подгиба до толщины проводника (см. Фиг. 1). Здесь толщина проводника d - размер в поперечном сечении проводника, в направлении, перпендикулярном поверхности оправки.

Во-вторых, в плоскости, параллельной оси намотки, - проводник подгибают на величину, обеспечивающую намотку под углом, большим угла намотки непосредственно предыдущего ряда.

Например, подгибают на величину, обеспечивающую намотку под углом, большим, равным величине удвоенного угла намотки предыдущего ряда. Берут проводник, в котором со стороны поверхности оправки, на которую наматывают, противоположные стороны плоско параллельны, например, с поперечным сечением в форме прямоугольника 7×3 мм2 или 3×1 мм2. Намотку на оправку 1 витков 2 первого (предыдущего) ряда осуществляют под заданным углом намотки α (см. Фиг. 2), α - угол намотки первого ряда. Угол намотки α для первого ряда рассчитывают по формуле α=arctg(a/L), где L - длина периметра поперечного сечения оправки, а - ширина проводника, как размер в поперечном сечении проводника в направлении, параллельном поверхности оправки. Для проводника с указанным прямоугольным сечением в поперечнике а=7 мм или а=3 мм. Если оправка 1 цилиндрической формы, угол намотки α для первого ряда определяется диаметром (радиусом) оправки 1 и шириной проводника, например проводника с прямоугольной формой поперечного сечения, размером по его стороне, лежащей на оправке 1, как α=arctg(a/2πR), где а - ширина проводника, R - радиус оправки.

Осуществление указанной деформации проводника, в котором противоположные стороны приплюснуты, при переходе к намотке каждого последующего ряда предотвращает возможность возникновения электрического пробоя катушки.

В частном случае выполнения намотки при переходе к последующему ряду витков производят деформацию проводника, утончая его на 10÷20 мкм и осуществляя прокладку при этом изолирующим материалом, в качестве которого, например, используют кусочки слюды. В некоторых случаях возможно в качестве прокладок использовать различные электроизоляционные пленки - полиимидную, полиэтилентерефталиевую. В противных случаях возможно использование керамики, стекла.

В частном случае выполнения намотки витки наматывают плотно виток к витку. При этом могут осуществлять натяжение проводника вплоть до достижения предела текучести материала проводника, так как получаемая микродуговым оксидированием керамическая изоляция со временем от давления не течет. Натяжение проводника при намотке обеспечивает понижение температуры внутренних витков при предельных нагрузках и, как следствие, дополнительно способствует повышению устойчивости катушек к электрическому пробою в предельных режимах эксплуатации.

Намотку можно выполнять с использованием различных сред в зависимости от условий эксплуатации изготавливаемой катушки.

В частности, намотка может быть выполнена в обычной атмосфере. Рассматриваемая намотка применяется при намотке преимущественно катушек большого диаметра, в отсутствие особых требований по влагозащищенности, с требованиями по выдерживанию температур вплоть до плавления и устойчивости к радиационному воздействию.

Намотка может быть выполнена в обычной атмосфере с последующей пропиткой в электроизоляционном лаке - полиимидном или силазановом; или с пропиткой в неорганическом растворе - растворе полифосфатов, или растворе - жидкого стекла с гексафторсиликатом натрия; или пропиткой в расплаве электроизоляционных веществ - низкоплавкие стекла или циризин. Такая обработка после намотки улучшает теплопроводность катушки. Рассматриваемая намотка применяется при намотке преимущественно катушек большого диаметра, в отсутствие особых требований по влагозащищенности, с требованиями по выдерживанию температур вплоть до плавления. Пропитка, улучшая теплопроводность, обеспечивая интенсивное охлаждение, способствует тому, что катушка может пропускать большие плотности тока при предельных температурах.

Далее, намотка может быть осуществлена в электролите. За счет дополнительного оксидирования восстанавливают возможные при намотке нарушения предварительно сформированного изоляционного покрытия. Применяется в случаях относительно малого размера диаметра катушки, в отсутствие особых требований по влагозащищенности, с требованиями по выдерживанию температур вплоть до плавления и устойчивости к радиационному воздействию. После проведения намотки катушку промывают и сушат.

Кроме того, намотка может быть проведена в электроизоляционном лаке - полиимидном или силазановом; или может быть проведена в неорганическом растворе - растворе полифосфатов, или в растворе жидкого стекла с гексафторсиликатом натрия; или - в расплаве электроизоляционных веществ, как, например, низкоплавкие стекла или циризин. Такая намотка применяется в случаях относительного большого диаметра катушки, с особыми требованиями по влагоустойчивости, но в отсутствие требований по радиационной устойчивости катушки.

В качестве сведений, подтверждающих возможность осуществления способа изготовления катушки индуктивности с достижением указанного технического результата, приводим нижеследующие примеры их реализации.

Пример 1.

Проводят формирование изоляционного покрытия на проводнике в электролите посредством микродугового оксидирования поверхности проводника. В качестве проводника используют проводник из металла вентильной группы или из его сплава, а именно берут проводник из алюминия.

После предварительного формирования изоляционного покрытия на проводнике приступают к намотке катушки индуктивности.

Осуществляют намотку на оправку из эбонита проводника, последовательно наматывая витки в заданном количестве, получая из них заданное количество рядов. Используют проводник, который приплюснут со стороны поверхности оправки, на которую наматывают, а также с противоположной стороны - в котором со стороны поверхности оправки, на которую наматывают, противоположные стороны плоско параллельны, а именно с поперечным сечением в форме прямоугольника. При этом осуществляют намотку первого ряда под заданным углом намотки α. При переходе к последующему ряду витков производят деформацию проводника в двух плоскостях. В плоскости, перпендикулярной оси намотки, проводник подгибают в направлении от намотанного ряда, достигая величины подгиба до толщины проводника - 3 мм. В плоскости, параллельной оси намотки, проводник подгибают на величину удвоенного угла намотки для первого ряда. Диаметр оправки выбирают равным 100 мм, угол намотки для первого ряда вычисляют по формуле α=arctg(a/2πR), где а=7 мм, R=50 мм. Для проводника с сечением 7×3 мм2 α для первого ряда примерно составляет 0,02229 градуса. Количество витков задают 100, количество рядов - 2. При переходе к последующему, второму, ряду витков производят деформацию проводника, утончая его на 16 мкм и используя прокладку при этом изолирующим материалом - кусочком слюды. Витки наматывают плотно виток к витку и осуществляют натяжение проводника вплоть до достижения предела текучести материала проводника - алюминия. Намотку проводят в электролите, производя дополнительное оксидирование и восстанавливая возможные при намотке нарушения предварительно сформированного изоляционного покрытия. В качестве электролита для намотки используют электролит, содержащий КОН в количестве 4 г/л и жидкое стекло (Na2O·3SiO2) в количестве 25 г/л.

Пример 2.

Проводят формирование изоляционного покрытия на проводнике в электролите посредством микродугового оксидирования поверхности проводника. В качестве проводника используют проводник из металла вентильной группы или из его сплава, а именно берут проводник из алюминия.

После предварительного формирования изоляционного покрытия на проводнике приступают к намотке катушки индуктивности.

Осуществляют намотку на оправку из эбонита проводника, последовательно наматывая витки в заданном количестве, получая из них заданное количество рядов. Используют проводник, который приплюснут со стороны поверхности оправки, на которую наматывают, а также с противоположной стороны - в котором со стороны поверхности оправки, на которую наматывают, противоположные стороны плоско параллельны, а именно с поперечным сечением в форме прямоугольника. При этом осуществляют намотку первого ряда под заданным углом намотки α. При переходе к последующему ряду витков производят деформацию проводника в двух плоскостях. В плоскости, перпендикулярной оси намотки, проводник подгибают в направлении от намотанного ряда, достигая величины подгиба до толщины проводника - 3 мм. В плоскости, параллельной оси намотки, проводник подгибают на величину удвоенного угла намотки. Диаметр оправки выбирают равным 100 мм, угол намотки вычисляют по формуле α=arctg(a/2πR), где а=7 мм, R=50 мм. Для проводника с сечением 7×3 мм2 α для первого ряда примерно составляет 0,02229 градуса. Количество витков задают 100, количество рядов - 2. При переходе к последующему, второму ряду витков производят деформацию проводника, утончая его на 20 мкм и используя прокладку при этом изолирующим материалом - кусочком слюды. Витки наматывают плотно виток к витку и осуществляют натяжение проводника вплоть до достижения предела текучести материала проводника - алюминия. Намотку проводят в электроизоляционном лаке - полиимидном, марки АД9103ПС.

Пример 3.

Проводят формирование изоляционного покрытия на проводнике в электролите посредством микродугового оксидирования поверхности проводника. В качестве проводника используют проводник из металла вентильной группы или из его сплава, а именно берут проводник из алюминия.

После предварительного формирования изоляционного покрытия на проводнике приступают к намотке катушки индуктивности.

Осуществляют намотку на оправку из эбонита проводника, последовательно наматывая витки в заданном количестве, получая из них заданное количество рядов. Используют проводник, который приплюснут со стороны поверхности оправки, на которую наматывают, а также с противоположной стороны - в котором со стороны поверхности оправки, на которую наматывают, противоположные стороны плоско параллельны, а именно с поперечным сечением в форме прямоугольника. При этом осуществляют намотку первого ряда под заданным углом намотки α. При переходе к последующему ряду витков производят деформацию проводника в двух плоскостях. В плоскости, перпендикулярной оси намотки, проводник подгибают в направлении от намотанного ряда, достигая величины подгиба до толщины проводника - 3 мм. В плоскости, параллельной оси намотки, проводник подгибают на величину удвоенного угла намотки для первого ряда. Диаметр оправки выбирают равным 100 мм, угол намотки вычисляют по формуле α=arctg(a/2πR), где а=7 мм, R=50 мм. Для проводника с сечением 7×3 мм2 α для первого ряда примерно составляет 0,02229 градуса. Количество витков задают 100, количество рядов - 2. При переходе к последующему, второму ряду витков производят деформацию проводника, утончая его на 20 мкм и используя прокладку при этом изолирующим материалом - кусочком слюды. Витки наматывают плотно виток к витку и осуществляют натяжение проводника вплоть до достижения предела текучести материала проводника - алюминия. Намотку проводят в воздушной атмосфере с последующей выдержкой в электроизоляционном лаке - силазановом, марки МСН 7-80.

Пример 4.

Проводят формирование изоляционного покрытия на проводнике в электролите посредством микродугового оксидирования поверхности проводника. В качестве проводника используют проводник из металла вентильной группы или из его сплава, а именно берут проводник из алюминия.

После предварительного формирования изоляционного покрытия на проводнике приступают к намотке катушки индуктивности.

Осуществляют намотку на оправку из эбонита проводника, последовательно наматывая витки в заданном количестве, получая из них заданное количество рядов. Используют проводник, который приплюснут со стороны поверхности оправки, на которую наматывают, а также с противоположной стороны - в котором со стороны поверхности оправки, на которую наматывают, противоположные стороны плоско параллельны, а именно с поперечным сечением в форме прямоугольника. При этом осуществляют намотку первого ряда под заданным углом намотки α. При переходе к последующему ряду витков производят деформацию проводника в двух плоскостях. В плоскости, перпендикулярной оси намотки, проводник подгибают в направлении от намотанного ряда, достигая величины подгиба до толщины проводника - 1 мм. В плоскости, параллельной оси намотки, проводник подгибают на величину удвоенного угла намотки. Диаметр оправки выбирают равным 100 мм, угол намотки для первого ряда вычисляют по формуле α=arctg(a/2πR), где а=3 мм, R=50 мм. Для проводника с сечением 7×3 мм2 α для первого ряда примерно составляет 0,0096 градуса. Количество витков задают 100, количество рядов - 2. При переходе к последующему, второму ряду витков производят деформацию проводника, утончая его на 10 мкм и используя прокладку при этом изолирующим материалом - кусочком слюды. Витки наматывают плотно виток к витку и осуществляют натяжение проводника вплоть до достижения предела текучести материала проводника - алюминия. Намотку проводят в обычной атмосфере на воздухе с последующей низковакуумной (уровень форвакуума) пропиткой в электроизоляционном лаке - силазановом, марки МСН 7-80.

Пример 5

Проводят формирование изоляционного покрытия на проводнике в электролите посредством анодирования поверхности проводника. В качестве проводника используют проводник из металла вентильной группы или из его сплава, а именно берут проводник из алюминия.

После предварительного формирования изоляционного покрытия на проводнике приступают к намотке катушки индуктивности.

Осуществляют намотку на оправку из эбонита проводника, последовательно наматывая витки в заданном количестве, получая из них заданное количество рядов. Используют проводник, который приплюснут со стороны поверхности оправки, на которую наматывают, а также с противоположной стороны - в котором со стороны поверхности оправки, на которую наматывают, противоположные стороны плоско параллельны, а именно с поперечным сечением в форме прямоугольника. При этом осуществляют намотку первого ряда под заданным углом намотки α. При переходе к последующему ряду витков производят деформацию проводника в двух плоскостях. В плоскости, перпендикулярной оси намотки, проводник подгибают в направлении от намотанного ряда, достигая величины подгиба до толщины проводника - 1 мм. В плоскости, параллельной оси намотки, проводник подгибают на величину удвоенного угла намотки. Диаметр оправки выбирают равным 100 мм, угол намотки для первого ряда вычисляют по формуле α=arctg(a/2πR), где а=3 мм, R=50 мм. Для проводника с сечением 7×3 мм2 α для первого ряда примерно составляет 0,0096 градуса. Количество витков задают 100, количество рядов - 2. Намотку проводят в обычной атмосфере на воздухе.

Пример 6

Проводят формирование изоляционного покрытия на проводнике из полимерного материала (описание к авторскому свидетельству СССР №1683084 на изобретение). При этом используют полиамид. Проводник пропускают через ванну с расплавом полиамида. В качестве проводника используют проводник из металла вентильной группы или из его сплава, а именно берут проводник из алюминия.

После предварительного формирования изоляционного покрытия на проводнике приступают к намотке катушки индуктивности.

Осуществляют намотку на оправку из эбонита проводника, последовательно наматывая витки в заданном количестве, получая из них заданное количество рядов. Используют проводник, который приплюснут со стороны поверхности оправки, на которую наматывают, а также с противоположной стороны - в котором со стороны поверхности оправки, на которую наматывают, противоположные стороны плоско параллельны, а именно с поперечным сечением в форме прямоугольника. При этом осуществляют намотку первого ряда под заданным углом намотки α. При переходе к последующему ряду витков производят деформацию проводника в двух плоскостях. В плоскости, перпендикулярной оси намотки, проводник подгибают в направлении от намотанного ряда, достигая величины подгиба до толщины проводника - 1 мм. В плоскости, параллельной оси намотки, проводник подгибают на величину удвоенного угла намотки. Диаметр оправки выбирают равным 100 мм, угол намотки для первого ряда вычисляют по формуле α=arctg(a/2πR), где а=3 мм, R=50 мм. Для проводника с сечением 7×3 мм2 α для первого ряда примерно составляет 0,0096 градуса. Количество витков задают 100, количество рядов - 2. Намотку проводят в электроизоляционном лаке - полиимидном, марки АД9103ПС.

В общем случае реализации катушка индуктивности (см. Фиг. 2) содержит витки 2 проводника, имеющего изоляционное покрытие. В катушке использован проводник, который приплюснут со стороны поверхности оправки, на которую осуществлена намотка, а также с противоположной стороны. Витки 2 проводника выполнены из проводника с предварительно сформированным на нем изоляционным покрытием. Намотка их первого ряда осуществлена под заданным углом намотки α, а при переходе к каждому последующему ряду витков выполнена деформация проводника в двух плоскостях. В плоскости, перпендикулярной оси намотки, проводник подогнут в направлении от намотанного ряда. В плоскости, параллельной оси намотки, проводник подогнут на величину, обеспечивающую намотку под углом, большим угла намотки непосредственно предыдущего ряда. За счет использования проводника с предварительно нанесенным изоляционным покрытием и указанной деформации при переходе к каждому последующему ряду витков в катушке индуктивности устраняется возможность возникновения электрического контакта в точке перехода к последующему ряду витков и, как следствие, повышается сопротивляемость катушки электрическому пробою.

В частном случае выполнения изоляционное покрытие сформировано путем микродугового оксидирования. Витки 2 (см. Фиг. 2) проводника выполнены из проводника с предварительно сформированным на нем микродуговым оксидированием изоляционным покрытием.

В частном случае реализации катушки индуктивности использован проводник, в котором со стороны поверхности оправки, на которую осуществлена намотка, противоположные стороны параллельны, например, с сечением проводника в форме прямоугольника размером 7×3 мм2 или 3×1 мм2. В плоскости, перпендикулярной оси намотки, проводник подогнут в направлении от намотанного ряда, с возможностью достижения величины подгиба до толщины проводника (см. Фиг. 1), где толщина d - размер в поперечном сечении проводника, в направлении, перпендикулярном поверхности оправки. В плоскости, параллельной оси намотки, проводник подогнут на величину, обеспечивающую намотку под углом, большим угла намотки непосредственно предыдущего ряда (см. Фиг. 2), равным величине удвоенного угла намотки непосредственно предыдущего ряда. При этом угол намотки α для первого ряда равен: α=arctg(a/L), где L - длина периметра поперечного сечения оправки 1, а - ширина проводника, как размер в поперечном сечении проводника в направлении, параллельном поверхности оправки. В частности, размер L равен 100 мм, размер а - 7 мм или 3 мм.

В отношении проводника при переходе к последующему ряду намотанных витков может быть выполнена деформация в виде дополнительного утончения проводника на 10÷20 мкм. При этом выполняют прокладку в месте перехода к намотке последующего ряда изолирующим материалом. В качестве изолирующего материала могут быть, например, использованы кусочки слюды. Кроме того, прокладка может быть выполнена с использование другого материала: из различных электроизоляционных пленок - полиимидной, полиэтилентерефталиевой; из керамики, стекла.

В катушке индуктивности в частном случае ее выполнения может быть осуществлена намотка, при которой витки намотаны плотно виток к витку. Кроме того, может быть осуществлена намотка с натяжением проводника вплоть до достижения предела текучести материала проводника. Либо намотка может быть осуществлена с учетом первого и второго. Натяжение проводника является дополнительной мерой по повышению устойчивости катушек к электрическому пробою в предельных режимах эксплуатации, поскольку обеспечивает понижение температуры внутренних витков при предельных нагрузках.

В качестве проводника использован проводник из металла вентильной группы или из его сплава, например проводник из алюминия.

Катушка индуктивности функционирует следующим образом.

Катушка индуктивности накапливает энергию в своем магнитном поле. Способность катушки накапливать энергию проявляется в том, что при приложении к ней напряжения в ней постепенно нарастает ток, а при смене полярности постепенно убывает. Резкое изменение силы тока в катушке индуктивности невозможно. При попытке резко изменить силу тока катушка оказывает сопротивление этому путем формирования напряжения самоиндукции на своих выводах. Это напряжение может быть очень большим и обеспечит прохождение тока путем пробоя изоляции. В результате вышеизложенных конструктивных особенностей предлагаемой катушки индуктивности повышается сопротивляемость ее к электрическому пробою.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРАНСФОРМАТОРА | 2014 |

|

RU2572834C2 |

| Способ изготовления трехфазного трансформатора | 2016 |

|

RU2633960C1 |

| КАТУШКА ИНДУКТИВНОСТИ | 2006 |

|

RU2333561C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА ПРОВОДНИКЕ | 2014 |

|

RU2588703C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКАРКАСНОЙ КАТУШКИ ИНДУКТИВНОСТИ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2605769C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ КАТУШКИ | 2013 |

|

RU2551136C1 |

| Электродвигатель | 2016 |

|

RU2696853C2 |

| Сварочный трансформатор | 2017 |

|

RU2647876C1 |

| ОБМОТКА СРЕДНЕГО И ВЫСОКОГО НАПРЯЖЕНИЯ ДЛЯ ТРАНСФОРМАТОРОВ БЕЗ СЕРДЕЧНИКА | 1996 |

|

RU2178596C2 |

| ГИБКАЯ ЭЛЕКТРОГРЕЛКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2260926C2 |

Изобретение относится к элементам электрического оборудования, а именно к изготовлению катушек индуктивности для высоковольтного электрооборудования, силовых низковольтных трансформаторов, трансформаторов распределительных сетей. Катушку изготавливают путем намотки на оправку проводника. Перед намоткой проводника на нем формируют изоляционное покрытие. Намотку проводника на оправку осуществляют последовательным наматыванием витков в заданном количестве, получая из них заданное количество рядов. Используют проводник, который приплюснут со стороны поверхности оправки. Намотку первого ряда осуществляют под заданным углом намотки α, а при переходе к последующему ряду витков производят деформацию проводника в двух плоскостях. В плоскости, перпендикулярной оси намотки, проводник подгибают в направлении от намотанного ряда. В плоскости, параллельной оси намотки, проводник подгибают на величину удвоенного угла намотки. Обеспечивается повышение сопротивляемости электрическому пробою. 2 н. и 17 з.п. ф-лы, 2 ил., 6 пр.

1. Катушка индуктивности, содержащая витки проводника, имеющего изоляционное покрытие, отличающаяся тем, что использован проводник, который приплюснут со стороны поверхности оправки, на которую осуществлена намотка, а также с противоположной стороны, витки проводника выполнены из проводника с предварительно сформированным на нем изоляционным покрытием, намотка их выполнена в первом ряду под заданным углом намотки α и при переходе к каждому последующему ряду витков выполнена деформация проводника в двух плоскостях, причем в плоскости, перпендикулярной оси намотки, проводник подогнут в направлении от намотанного ряда, а в плоскости, параллельной оси намотки, проводник подогнут на величину, обеспечивающую намотку под углом, большим угла намотки непосредственно предыдущего ряда.

2. Катушка по п. 1, отличающаяся тем, что изоляционное покрытие сформировано путем микродугового оксидирования, а витки проводника выполнены из проводника с предварительно сформированным на нем микродуговым оксидированием изоляционным покрытием.

3. Катушка по п. 1, отличающаяся тем, что использован проводник, в котором со стороны поверхности оправки, на которую осуществлена намотка, противоположные стороны параллельны, в плоскости, перпендикулярной оси намотки, проводник подогнут в направлении от намотанного ряда, с возможностью достижения величины подгиба до толщины проводника, а в плоскости, параллельной оси намотки, проводник подогнут на величину, обеспечивающую намотку под углом, большим угла намотки непосредственно предыдущего ряда, а именно, равным величине удвоенного угла намотки непосредственно предыдущего ряда.

4. Катушка по п. 2 или 3, отличающаяся тем, что при переходе к последующему ряду витков выполнена деформация проводника, дополнительно произведено его утончение на 10÷20 мкм и осуществлена прокладка при этом изолирующим материалом, а в качестве изолирующего материала использованы кусочки слюды.

5. Катушка по п. 2 или 3, отличающаяся тем, что осуществлена намотка, при которой витки намотаны плотно виток к витку, и/или осуществлена намотка с натяжением проводника вплоть до достижения предела текучести материала проводника.

6. Катушка по п. 1 или 3, отличающаяся тем, что угол намотки α для первого ряда равен: α=arctg(a/L), где L - длина периметра поперечного сечения оправки, а - ширина проводника, как размер в поперечном сечении проводника в направлении, параллельном поверхности оправки.

7. Катушка по любому из пп. 1-3, отличающаяся тем, что в качестве проводника использован проводник из металла вентильной группы или из его сплава.

8. Катушка по любому из пп. 1-3, отличающаяся тем, что в качестве проводника использован проводник из алюминия.

9. Способ изготовления катушки индуктивности, заключающийся в том, что осуществляют намотку на оправку проводника, последовательно наматывая витки в заданном количестве, получая из них заданное количество рядов, при этом используют проводник, который приплюснут со стороны поверхности оправки, на которую наматывают, а также с противоположной стороны, предварительно формируют изоляционное покрытие на проводнике, после чего осуществляют намотку первого ряда под заданным углом намотки α, а при переходе к намотке каждого последующего ряда витков производят деформацию проводника в двух плоскостях, причем в плоскости, перпендикулярной оси намотки, проводник подгибают в направлении от намотанного ряда, а в плоскости, параллельной оси намотки, проводник подгибают на величину, обеспечивающую намотку под углом, большим угла намотки непосредственно предыдущего ряда.

10. Способ по п. 9, отличающийся тем, что предварительно формируют изоляционное покрытие на проводнике микродуговым оксидированием.

11. Способ по п. 9, отличающийся тем, что используют проводник, в котором со стороны поверхности оправки, на которую наматывают, противоположные стороны плоско параллельны, при переходе к намотке каждого последующего ряда витков производят деформацию проводника в двух плоскостях, при этом в плоскости, перпендикулярной оси намотки, проводник подгибают в направлении от намотанного ряда, достигая величины подгиба до толщины проводника, а в плоскости, параллельной оси намотки, проводник подгибают на величину, обеспечивающую намотку под углом, большим угла намотки предыдущего ряда, а именно, равным величине удвоенного угла намотки предыдущего ряда.

12. Способ по п. 10 или 11, отличающийся тем, что при переходе к последующему ряду витков производят деформацию проводника, утончая его на 10÷20 мкм и осуществляя прокладку при этом изолирующим материалом, причем в качестве изолирующего материала используют кусочки слюды.

13. Способ по п. 10 или 11, отличающийся тем, что осуществляют намотку, при которой витки наматывают плотно виток к витку и/или осуществляют намотку, при которой осуществляют натяжение проводника вплоть до достижения предела текучести материала проводника.

14. Способ по п. 9, отличающийся тем, что угол намотки α для первого ряда берут: α=arctg(a/L), где L - длина периметра поперечного сечения оправки, а - ширина проводника, как размер в поперечном сечении проводника в направлении, параллельном поверхности оправки.

15. Способ по п. 9, отличающийся тем, что после осуществления намотки для улучшения теплопроводности катушки проводят пропитку в электроизоляционном полиимидном или силазановом лаке, или в неорганическом растворе в виде раствора полифосфатов, или в растворе жидкого стекла с гексафторсиликатом натрия, или в расплаве электроизоляционных веществ в виде низкоплавких стекол или циризина.

16. Способ по п. 9, отличающийся тем, что предварительно формируют изоляционное покрытие на проводнике микродуговым оксидированием, после чего осуществляют намотку в электролите, при этом производят дополнительное оксидирование для восстановления возможных при намотке нарушений предварительно сформированного изоляционного покрытия.

17. Способ по п. 9, отличающийся тем, что предварительно формируют изоляционное покрытие на проводнике микродуговым оксидированием, после чего осуществляют намотку в электроизоляционном полиимидном или силазановом лаке, или в неорганическом растворе в виде раствора полифосфатов, или в растворе жидкого стекла с гексафторсиликатом натрия, или в расплаве электроизоляционных веществ в виде низкоплавких стекол или циризина.

18. Способ по любому из пп. 9-11, отличающийся тем, что в качестве проводника используют проводник из металла вентильной группы или его сплава.

19. Способ по любому из п.п. 9-11, отличающийся тем, что в качестве проводника используют проводник из алюминия.

| КАТУШКА ИНДУКТИВНОСТИ | 2006 |

|

RU2333561C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ ИЗОЛЯЦИОННЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2003 |

|

RU2237758C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНОЙ КАТУШКИ ВЗРЫВОМАГНИТНОГО ГЕНЕРАТОРА | 2005 |

|

RU2280943C1 |

| Перестраиваемая катушка индуктивности | 1984 |

|

SU1280647A1 |

| Способ получения древесной массы | 1984 |

|

SU1234483A1 |

| Воробьев А | |||

| Лаки, компаунды и эмали в электронике и электротехнике | |||

| Технологии | |||

| "Схемотехника" | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

2014-12-20—Публикация

2012-11-19—Подача