Изобретение используется для смазки и герметизации запорной арматуры магистральных газопроводов и газораспределительных станций.

Для смазки и герметизации запорной арматуры магистральных газопроводов и газораспределительных станций разработаны и выпускаются "Смазка для газовых кранов" (ТУ 38-101316-78), "Смазка СГП" (ТУ 38-101733-78), "Пластическая уплотнительная смазка ЛЗ-162" (ТУ 38-101315-77), "Смазка пластичная Арматол-238" (ТУ 38-101812-80) (см. "Топливо, смазочные материалы, технические жидкости. Ассортимент и применение". Справочник. /Под редакцией В. М. Школьникова. Изд. 2-ое, переработанное и дополненное. - М., Издательский центр "Техинформ", с.353).

"Смазка пластичная Арматол-238" работоспособна при температуре окружающей среды от минус 50oС до плюс 100oС.

Данная смазка не обеспечивает ликвидацию утечек газа через неплотности запорных кранов, возникающие в процессе их эксплуатации. Кроме того, эта смазка и другие герметизирующие смазки и пасты имеют существенный недостаток, а именно вследствие большого содержания минеральных наполнителей после многократного применения эти смазки и пасты закупоривают набивочные каналы кранов (наполнители в виде твердой фракции откладываются на стенках каналов, уменьшая диаметр последних). Поэтому последующие набивки требуют значительного увеличения давления нагнетания, что в большинстве случаев недопустимо инструкциями по эксплуатации запорных кранов. То есть, если есть утечка газа и устранить ее невозможно, требуется замена крана.

Наиболее близким техническим решением по технической сущности и достигаемому результату к предлагаемому является пластичная смазка (см. Синицын В. В. Пластичные смазки в СССР. Справочник. - М.: Химия, 1984, с.57) Циатим-201 (ГОСТ 6267-74).

Пластичная смазка Циатим-201 состоит из компонентов, мас.%:

Стеариновая кислота - 12,0-15,0

Гидроокись лития - 1,2-2

Дифениламин - 0,5

Минеральное масло - до 100

К ее недостаткам при использовании в запорных кранах относятся отсутствие герметизирующих свойств из-за низкой динамической вязкости (давлением газа выдавливается из каналов), недостаточный уровень смазывающих свойств при больших контактных нагрузках.

Технический результат, достигаемый при использовании предлагаемого технического решения, - повышение герметизирующих свойств и улучшение смазочных свойств пластичной смазки за счет расширения температурного интервала работоспособности от минус 60oС до плюс 120oС, обеспечение экологической безопасности.

Экологическая безопасность обеспечивается надежной герметизацией кранов, что предотвращает выброс в атмосферу углеводородного газа при его добыче, переработке и транспортировке.

Предлагаемая пластичная смазка работоспособна в интервале температуры от минус 60oС до плюс 120oС и обеспечивает ликвидацию утечек газа через неплотности кранов, возникающие в процессе эксплуатации запорно-регулирующей арматуры газовых магистралей.

Технический результат достигается следующим образом.

Пластичная смазка, содержащая стеариновую кислоту, гидроокись лития и нефтяное дистиллятное масло с температурой застывания ниже 45oС, дополнительно содержит целлюлозу, графит, полимер и многофункциональную присадку - диакилдитиофосфат цинка, модифицированный бором, при следующем соотношении компонентов, мас.%:

Стеариновая кислота - 12,0-18,0

Гидроокись лития - 2,0-3,0

Полимер - 0,4-8,0

Графит - 0,05-3,0

Многофункциональная присадка:

Диалкилдитиофосфат цинка, модифицированный бором - 0,1-1,0

Целлюлоза - 0,5-5,0

Минеральное масло - до 100

В качестве полимера содержит полиизобутилен или термоэластопласт бутандиенстирольный или синтетический каучук этиленпропиленовый или атактический полипропилен.

Предлагаемая пластичная смазка подвижна (т.е. работоспособна) при температуре окружающей среды до минус 60oС. Ее температура каплепадения выше 175oС, что позволяет использовать ее по прямому назначению при температурах до 140oС. Сочетание органического наполнителя, графита с многофункциональной присадкой обеспечивает высокие смазывающие свойства смазки. Дополнительное введение целлюлозы широкого дисперсного состава обеспечивает такие герметизирующие свойства смазки, что позволяет ликвидировать утечки газа при давлении газа до 7,5 МПа. Этот факт имеет особо важное значение в связи с тем, что устранение утечек газа в атмосферу помимо экономического эффекта обеспечивает экологическую безопасность, а также снижает вероятность возникновения аварийных ситуаций при добыче, переработке, транспортировке и использовании природного газа.

Стеариновая кислота (стеарин технический).

Нижний предел содержания стеариновой кислоты в предлагаемой смазке ограничивается 12%, т.к. при меньшем содержании не достигается требуемая термостойкость - температура каплепадения смазки ниже 175oС, верхний предел - 18% ограничен потерей пластичности смазки (пенетрация уменьшается до величины ниже 150 пунктов) и ее подвижности.

Стеарин технический изготавливают по ГОСТ 6484-64 или используют импортный старин.

Гидроокись лития:

Нижний 2,0% и верхний 3,0% пределы соответствуют стехиометрическим количествам, необходимым для нейтрализации стеариновой кислоты.

В качестве полимера в предлагаемой смазке используют:

- полиизобутилен П-20 (ТУ 38-10-2257-80);

- термоэластопласт бутадиенстирольный (ТУ 38.103267-80);

- синтетический каучук этиленпропиленовый (СКЭПТОЛ ТУ2243-002-48896943-99);

- атактический полипропилен(ТУ 6-05-19-02-81).

Нижний 0,4% и верхний 8,0% пределы полимера ограничены требуемым уровнем вязкостных свойств и адгезии при высоких и низких температурах. Содержание полимера в смазке ниже 0,4% не позволяет достигнуть температуры сползания 120oС, содержание полимера более 8,0% приводит к повышению вязкости смазки при температуре минус 40oС до величины, препятствующей возможности ее прокачивания через подводящие каналы к месту уплотнения в кранах.

Графит.

Введение графита в смазку обеспечивает повышение смазочных свойств при высоких нагрузках, предотвращает прикипание трущихся поверхностей и обеспечивает цвет смазки от серого до черного цвета.

Содержание графита ниже 0,05% не предотвращает прикипание трущихся поверхностей, превышение содержания графита сверх 5,0% экономически нецелесообразно.

В качестве графита используют препараты коллоидно-графитовые сухие марок: С-0, С-1, С-2 (ТУ 113-08-48-63-90).

В качестве многофункциональной присадки используется присадка А-22 (диалкилдитиофосфат цинка, модифицированный бором), ТУ 0257-006-40065454-97.

Нижний 0,1% и верхний 1% пределы содержания присадки А-22 ограничены рекомендациями по ее применению. Нижний предел содержания присадки позволяет обеспечить требуемый уровень антиокислительных, противоизносных и противокоррозионных свойств предлагаемой смазки, верхний предел ограничен способностью присадки при больших концентрациях разрушать структурный каркас смазки (резко падает предел плотности смазки и увеличивается показатель пенетрации).

В качестве наполнителя в предлагаемой пластичной смазке используют смесь частиц целлюлозы и графит.

В качестве целлюлозы используют:

- наполнитель ДОН СТП 5313-001-17432726-01), который представляет собой полидисперсную смесь частиц;

- карбооксиметилцеллюлоза (ТУ 6-15-1077-92, ТУ 6-55-40-90, ТУ 2385-001-42245052-99).

Нижний предел 0,5% содержания ограничен герметизирующей способностью смазки (ниже 0,5% не обеспечивается надежная герметизация), верхний предел 5% ограничен способностью смазки прокачиваться к месту уплотнения через подводящие каналы и обратные клапаны.

В качестве минерального масла используют нефтяные низкозастывающие масла:

- основа промывочного масла "Волна" (ТУ 38-301-29-40-92);

- масло веретенное АУ (ТУ 38.1011232-89 с изм. 1 или ТУ 38.301-29-71-97).

Пластичную смазку для газовой арматуры (условное название САГ тип 2) готовят следующим образом.

В обогреваемую мешалку загружают 30-50% расчетного количества масла. Масло при перемешивании нагревают до 65-70oC и загружают требуемое количество стеариновой кислоты. После расплавления стеариновой кислоты в мешалку загружают расчетное количество водного раствора гидроокиси лития. При температуре от 85 до 95oС происходит нейтрализация стеариновой кислоты гидроокисью лития. Смесь масла и литиевого мыла стеариновой кислоты нагревается до температуры полного испарения воды. Затем в мешалку загружают оставшееся расчетное количество масла и полимера. Мыломасленная основа смазки, загущенная полимером, перемешивается в мешалке до получения однородной смеси и сливается в емкость. Термообработку и охлаждение основы смазки осуществляют путем покачивания смеси насосом через электронагреватель (нагрев до 240oС) с последующим охлаждением расплава в тонком слое на холодильном барабане. Охлажденная до температуры 40-80oС основа смазки срезается с поверхности вращающегося барабана и поступает в мешалку-накопитель. Охлажденная основа смазки по мере накопления перекачивается в другую мешалку-смеситель. Затем в мешалку-смеситель загружается расчетное количество присадки и наполнителей-частиц целлюлозы и графита. Перемешивание и диспергирование осуществляется в последней мешалке при одновременной работе перемешивающего устройства и циркуляционного насоса в течение 15-30 мин. Готовую смазку расфасовывают при помощи насоса в тару.

Пластичная смазка САГ тип 2 используется в запорных кранах газовых магистралей, куда подается специальными набивочными устройствами под давлением до 15 МПа при температуре окружающей среды от плюс 40oС до минус 50oС.

Примеры получения пластичной смазки.

Пример 1

В обогреваемую мешалку помещают 20,0 кг масла "Волна" и при перемешивании нагревают его до 75oС. Затем загружают 15,0 кг стеариновой кислоты и при перемешивании доводят температуру в мешалке до 85oС. После этого в мешалку добавляют 2,5 кг гидроокиси лития в виде водного раствора и продолжают перемешивание при температуре 95oС в течение 30 мин для нейтрализации стеариновой кислоты. Затем проводят обезвоживание смеси масла и литиевого мыла стеариновой кислоты при перемешивании и нагреве от 95 до 140oС. После этого в мешалку загружают 5,0 кг полиизобутилена марки П-20, 50,0 кг масла "Волна". Мыломасленная основа смазки с полиизобутиленом перемешивается в мешалке в течение 10 мин и сливается в емкость, откуда насосом непрерывно подается через электронагреватель проточного типа, где нагревается до температуры 225oС, на вращающийся барабан для охлаждения в тонком слое до температуры 60oС. Охлажденная смазка срезается с поверхности барабана и поступает в мешалку-накопитель. После термообработки и охлаждения всей массы основы смазки она перекачивается насосом в мешалку-смеситель и туда подают присадку А-22 (0,5 кг), графит (1,5 кг) и целлюлозу-наполнитель ДОН (2,5 кг). Смесь основы смазки с присадкой и наполнителями перемешивают при одновременной работе перемешивающего устройства и циркуляционного насоса при температуре 40-60oС в течение 15 мин. После перемешивания образец смазки отбивают для физико-химических анализов. При получении положительных результатов анализов смазку расфасовывают при помощи насосов в тару.

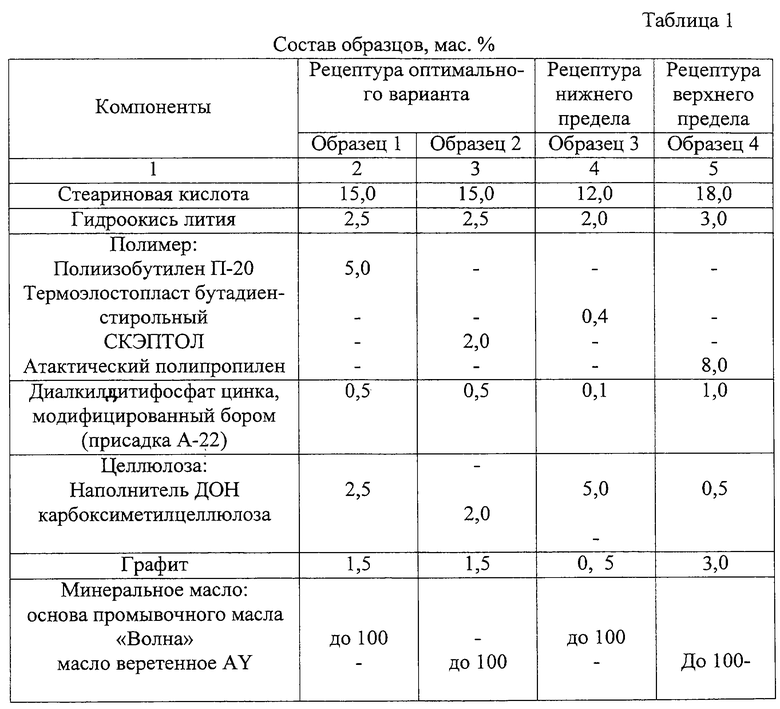

Таким образом получены образцы смазки 2, 3 и 4 (см. таблицу 1). Испытания проводились стандартными и исследовательскими методами.

Способность смазки ликвидировать утечки газа через неплотности шаровых и пробковых кранов (герметизирующая способность) оценивалась на лабораторном стенде, представляющем собой капсулу объемом ~4 см3 с отверстиями диаметром 0,8 и 1,2 мм, которая герметично подсоединяется через редуктор к газовому баллону с азотом под давлением 8,0 МПа. Капсула предварительно заполняется смазкой, подсоединяется к редуктору. В капсулу со смазкой подается газ под давлением 7,5 МПа. Смазка выдерживает испытания, если она предотвращает утечку газа через отверстие в капсуле. Кроме того испытания образцов смазок проводились на пробковых и шаровых кранах в реальных условиях их эксплуатации на газовых магистралях. При этом выбирались краны, имеющие утечки газа.

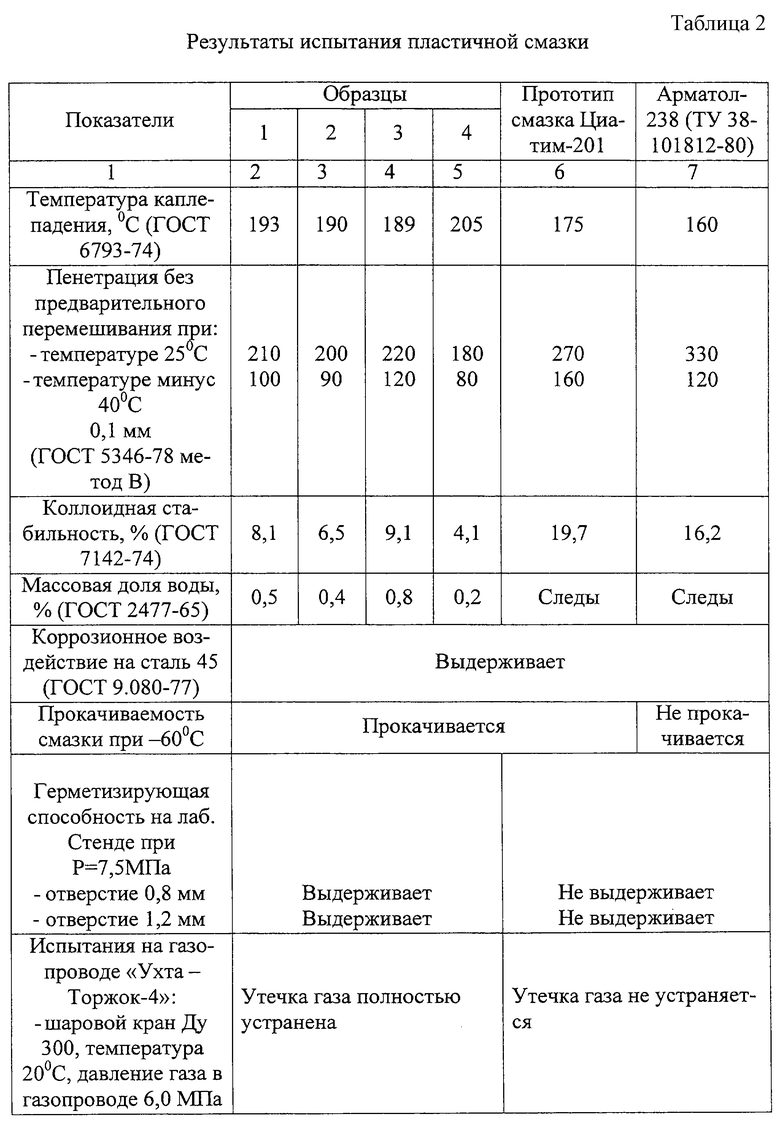

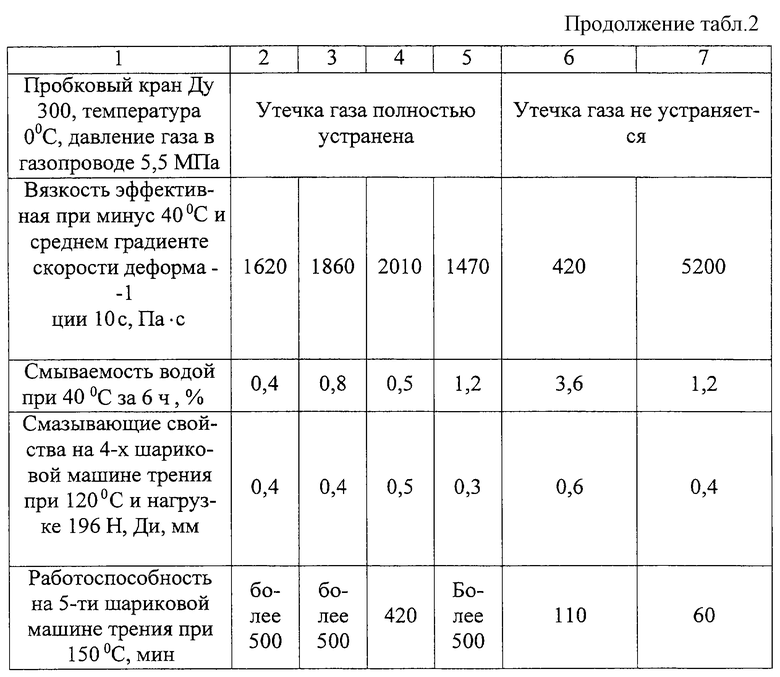

Результаты испытания образцов пластичной смазки САГ тип 2 и контрольных образцов представлены в таблице 2.

Результаты испытаний, представленные в таблице 2, свидетельствуют о том, что образцы 1-4 пластичной смазки САГ тип 2 превосходят смазку "Циатим-201", а также смазку "Арматол-238" (аналогичную по назначению) по термостойкости и коллоидной стабильности, а главное обладают эффективной герметизирующей способностью, проявленной как в стендовых лабораторных, так и в реальных условиях эксплуатации запорных кранов на магистральных газопроводах.

Сопоставляя эффективность предлагаемого технического решения с известным, можно сделать вывод о том, что предлагаемое техническое решение:

- повышает герметизирующую способность за счет подбора оптимального компонентного состава смазки (минеральное масло, полимер, целлюлоза и графит), что снижает потери газа, улучшает экологические условия в зоне газопроводов и их пожаро и взрывобезопасность;

- имеет недефицитные компоненты смазки и ее стоимость не высока;

- предлагаемая смазка не токсична и взрывобезопасна.

При использовании материалов заявки необходимо обратиться к авторам предлагаемого технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоцелевая пластичная смазка | 2019 |

|

RU2698463C1 |

| УПЛОТНИТЕЛЬНАЯ ПАСТА ДЛЯ ГЕРМЕТИЗАЦИИ И УСТРАНЕНИЯ УТЕЧЕК ГАЗА И ЗАЩИТЫ ОТ КОРРОЗИИ УЗЛОВ УПЛОТНЕНИЯ ЗАПОРНОЙ АРМАТУРЫ | 2006 |

|

RU2352620C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОРАЗЛАГАЕМОЙ НИЗКОТЕМПЕРАТУРНОЙ КОНСИСТЕНТНОЙ СМАЗКИ НА ОСНОВЕ ЦЕЛЛЮЛОЗЫ | 2019 |

|

RU2716499C1 |

| НИЗКОТЕМПЕРАТУРНАЯ КОНСИСТЕНТНАЯ СМАЗКА | 2018 |

|

RU2697057C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2007 |

|

RU2346978C1 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ СКОЛЬЖЕНИЯ | 2002 |

|

RU2224010C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИЧНОЙ СМАЗКИ | 2009 |

|

RU2400535C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2009 |

|

RU2412235C1 |

| УПЛОТНИТЕЛЬНАЯ ПАСТА ДЛЯ ЗАПОРНОЙ АРМАТУРЫ (ВАРИАНТЫ) | 2005 |

|

RU2296149C1 |

| МНОГОЦЕЛЕВАЯ ПЛАСТИЧНАЯ СМАЗКА ДЛЯ УЗЛОВ ТРЕНИЯ МАШИН И МЕХАНИЗМОВ | 1997 |

|

RU2122570C1 |

Использование: для смазки и герметизации запорной арматуры магистральных и газораспределительных станций. Сущность: смазка содержит, мас.%: стеариновая кислота - 12,0-18,0, гидроокись лития - 2,0-3,0, полимер - 0,4-8,0, графит - 0,5-5,0, многофункциональная присадка - диалкилдитиофосфат цинка, модифицированный бором, - 0,1-1,0, целлюлоза - 0,5-5,0, дистиллятное масло с температурой застывания ниже минус 45oС до 100. В качестве полимера используют полиизобутилен или термоэластопласт бутандиен-стирольный или синтетический каучук этиленпропиленовый или атактический полипропилен. Технический результат - повышение герметизирующих свойств и улучшение смазочных свойств пластичной смазки за счет расширения температурного интервала работоспособности от минус 60 до плюс 120oС, обеспечение экологической безопасности. 1 з.п. ф-лы, 2 табл.

Стеариновая кислота - 12,0-18,0

Гидроокись лития - 2,0-3,0

Полимер - 0,4-8,0

Графит - 0,5-5,0

Многофункциональная присадка - 0,1-1,0

Целлюлоза - 0,5-5,0

Минеральное масло - До 100

2. Пластичная смазка по п.1, отличающаяся тем, что в качестве полимера используют полиизобутилен или термоэластопласт бутандиен-стирольный или синтетический каучук этиленпропиленовый или атактический полипропилен.

| Справочник СИНИЦЫН В.В | |||

| "Пластичные смазки в СССР", 1984, с.57 | |||

| СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 1998 |

|

RU2139320C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1997 |

|

RU2114162C1 |

| Смазка для опор шарошечных долот | 1987 |

|

SU1444347A1 |

| US 4110233 А, 29.08.1978. | |||

Авторы

Даты

2003-10-20—Публикация

2001-08-17—Подача