Область техники

Настоящее изобретение относится к положительному электроду, к аккумуляторной батарее с неводным электролитом и к способу изготовления положительного электрода.

Уровень техники

В публикации выложенной заявки на патент Японии № 2016-072221 раскрыта компоновка, в которой содержащий изоляционные частицы промежуточный слой размещается между токоотводом положительного электрода и активным материалом положительного электрода.

Сущность изобретения

Содержащий изоляционные частицы промежуточный слой, в случае размещения между токоотводом положительного электрода и активным материалом положительного электрода в батарее, предположительно должен снижать формирование тепла, которое возникает в батарее при коротком замыкании, вызываемом, например, путем ударного воздействия, прикладываемого снаружи батареи (в дальнейшем в этом документе, ударное воздействие также называется "внешним воздействием"). Внешнее воздействие, например, может моделироваться путем теста на проникновение гвоздя.

Промежуточный слой формируется за счет нанесения изоляционных частиц на поверхность токоотвода положительного электрода. Промежуточный слой не способствует повышению емкости батареи, и в силу этого желательно, если промежуточный слой является тонким. Тем не менее, считается затруднительным формировать тонкий промежуточный слой за счет нанесения изоляционных частиц. Например, если промежуточный слой формируется не толще размера частиц отдельных изоляционных частиц, считается, что изоляционные частицы разреженно распределяются, и в силу этого снижается эффект снижения формирования тепла промежуточного слоя. Чтобы разрешать эту проблему, размер изоляционных частиц может задаваться меньшим. Тем не менее, чем меньшими являются изоляционные частицы, тем проще частицы агломерируются между собой. Считается, что агломерация приводит к разреженному распределению изоляционных частиц.

Цель настоящего изобретения заключается в том, чтобы уменьшать формирование тепла, которое возникает в батарее при коротком замыкании, вызываемом, например, путем ударного воздействия, прикладываемого снаружи батареи.

Далее описываются техническая структура и преимущества согласно настоящему изобретению. Следует отметить, что часть механизма действия согласно настоящему изобретению основана на предположении. В силу этого, объем формулы изобретения не должен быть ограничен тем, является или нет механизм действий корректным.

[1] Положительный электрод согласно настоящему изобретению представляет собой положительный электрод для аккумуляторной батареи с неводным электролитом. Положительный электрод включает в себя, по меньшей мере, токоотвод положительного электрода, проводящий материал и активный материал положительного электрода. Активный материал положительного электрода располагается на поверхности токоотвода положительного электрода. Токоотвод положительного электрода включает в себя алюминиевую фольгу и пленку гидрата оксида алюминия. Пленка гидрата оксида алюминия покрывает поверхность алюминиевой фольги. Пленка гидрата оксида алюминия имеет толщину не меньше 10 нм и не больше 500 нм. Пленка гидрата оксида алюминия имеет пористость не ниже 10% и не выше 50%. По меньшей мере, часть проводящего материала располагается в порах, которые формируются в пленке гидрата оксида алюминия.

Пленка гидрата оксида алюминия (Al) представляет собой керамическую пленку. Пленка гидрата оксида Al может представлять собой изолирующую пленку. Размещение пленки гидрата оксида Al между алюминиевой (Al) фольгой и активным материалом положительного электрода предположительно должно приводить к снижению формирования тепла, которое возникает при коротком замыкании, вызываемом путем внешнего воздействия. В дальнейшем в этом документе, выражение "при коротком замыкании, вызываемом путем внешнего воздействия" может просто описываться "при коротком замыкании".

Пленка гидрата оксида Al может формироваться, например, путем гидротермической обработки алюминиевой фольги. Поскольку она является плотной, пленка гидрата оксида Al даже с толщиной не больше 500 нм предположительно должна демонстрировать достаточный уровень эффекта снижения формирования тепла. Тем не менее, когда толщина меньше 10 нм, сохранение плотности считается затруднительным, и в силу этого эффект снижения формирования тепла может уменьшаться. Здесь, считается, что пленка гидрата оксида Al с толщиной, не меньшей 10 нм, не формируется за счет самоокисления алюминиевой фольги в атмосфере.

Пленка гидрата оксида Al является пористой. В пленке гидрата оксида Al формируются поры. В порах располагается проводящий материал. При таком расположении проводящего материала в порах, электронная проводимость может устанавливаться между активным материалом положительного электрода и алюминиевой фольгой. Следовательно, считается, что положительный электрод согласно настоящему изобретению уменьшает формирование тепла, возникающее при коротком замыкании, и дополнительно обеспечивает предварительно определенный уровень выходной мощности.

Следует отметить, что пористость пленки гидрата оксида Al не ниже 10% и не выше 50%. Когда пористость ниже 10%, считается затруднительным располагать проводящий материал в порах, и в силу этого выходная мощность может снижаться. Когда пористость выше 50%, сохранение плотности считается затруднительным, и в силу этого эффект снижения формирования тепла может уменьшаться.

[2] По меньшей мере, часть проводящего материала может протягиваться от активного материала положительного электрода через поры в пленке гидрата оксида алюминия таким образом, что она достигает алюминиевой фольги.

При таком прохождении и контакте проводящего материала как с активным материалом положительного электрода, так и с алюминиевой фольгой, стабильный путь электронной проводимости предположительно должен устанавливаться между активным материалом положительного электрода и алюминиевой фольгой.

[3] Пленка гидрата оксида алюминия может иметь состав, представленный следующей формулой (I):

Al2O3·nH2O (I),

где n удовлетворяет 0<n≤1.

Как показано в вышеприведенной формуле (I), пленка гидрата оксида Al содержит гидратационную воду (H2O). Когда формирование тепла возникает в батарее, пленка гидрата оксида Al предположительно должна высвобождать гидратационную воду и в силу этого уменьшать формирование тепла. Соединение из формулы (I), где n=1, называется "бемитом". Соединение из формулы (I), где n=0, называется "оксидом алюминия". Считается, что твердость, пористость и другие свойства пленки гидрата оксида Al могут изменяться путем изменения значения n. Например, предполагается, что чем больше значение n, тем более мягкой является пленка гидрата оксида Al и тем с меньшей вероятностью образование больших трещин должно возникать во время процесса сжатия.

[4] В вышеуказанной формуле (I), n может удовлетворять 0,7≤n<1. Когда n не меньше 0,7, предположительно должен получаться увеличенный уровень эффекта снижения формирования тепла. Когда n меньше 1, предположительно должна повышаться плотность пленки гидрата оксида Al.

[5] Пленка гидрата оксида алюминия может иметь толщину не меньше 50 нм и не больше 300 нм.

Когда толщина не меньше 50 нм, предположительно должен получаться повышенный уровень эффекта снижения формирования тепла. Когда толщина не больше 300 нм, предположительно должна повышаться выходная мощность.

[6] Активный материал положительного электрода может содержать сложный оксид лития и никеля.

Сложный оксид лития и никеля представляет собой активный материал положительного электрода, который предположительно должен демонстрировать высокую выходную мощность. Тем не менее, когда используется сложный оксид лития и никеля, количество тепла, которое формируется при коротком замыкании, имеет тенденцию к увеличению. Здесь, формирование тепла, которое возникает при коротком замыкании, может уменьшаться, когда используется положительный электрод согласно настоящему изобретению. Следовательно, путем использования положительного электрода согласно настоящему изобретению, который включает в себя сложный оксид лития и никеля, предположительно должна получаться высокая выходная мощность, тогда как формирование тепла, которое возникает при коротком замыкании, уменьшается.

[7] Аккумуляторная батарея с неводным электролитом согласно настоящему изобретению включает в себя, по меньшей мере, положительный электрод согласно любому из вышеприведенных [1]-[6]. В аккумуляторной батарее с неводным электролитом согласно настоящему изобретению, уровень формирования тепла, которое возникает при коротком замыкании, предположительно является низким.

[8] Способ изготовления положительного электрода согласно настоящему изобретению представляет собой способ изготовления положительного электрода для аккумуляторной батареи с неводным электролитом.

Способ изготовления положительного электрода согласно настоящему изобретению включает в себя, по меньшей мере, следующие (a)-(d):

(a) приготовление алюминиевой (Al) фольги;

(b) формирование пленки гидрата оксида алюминия (Al) на поверхности алюминиевой фольги путем гидротермической обработки, чтобы формировать токоотвод положительного электрода;

(c) расположение проводящего материала и активного материала положительного электрода на поверхности токоотвода положительного электрода; и

(d) после расположения проводящего материала и активного материала положительного электрода, сжатие проводящего материала, активного материала положительного электрода и токоотвода положительного электрода между собой.

Сжатая пленка гидрата оксида алюминия имеет толщину не меньше 10 нм и не больше 500 нм. Сжатая пленка гидрата оксида алюминия имеет пористость не ниже 10% и не выше 50%. За счет сжатия, по меньшей мере, часть проводящего материала располагается в порах, которые формируются в пленке гидрата оксида алюминия.

Посредством способа изготовления положительного электрода согласно настоящему изобретению выше, может изготавливаться положительный электрод согласно любому из [1]-[5]. При гидротермической обработке, формируется пленка гидрата оксида Al. Считается, что гидротермическая обработка приводит к тому, что результирующая пленка гидрата оксида Al является пористой. После того, как проводящий материал и активный материал положительного электрода располагаются на поверхности пленки гидрата оксида Al, выполняется сжатие. За счет сжатия, регулируется толщина пленки гидрата оксида Al. Также за счет сжатия, считается, что, по меньшей мере, часть проводящего материала попадает в поры в пленке гидрата оксида Al; более конкретно, считается, что проводящий материал располагается в порах в пленке гидрата оксида Al. При таком расположении проводящего материала в порах в пленке гидрата оксида Al, считается, что путь электронной проводимости устанавливается между активным материалом положительного электрода и алюминиевой фольгой.

[9] Проводящий материал, активный материал положительного электрода и токоотвод положительного электрода могут сжиматься между собой таким образом, что, по меньшей мере, часть проводящего материала проходит от активного материала положительного электрода через поры в сжатой пленке гидрата оксида алюминия таким образом, что она достигает алюминиевой фольги.

Предполагается, что эта конфигурация устанавливает стабильный путь электронной проводимости между активным материалом положительного электрода и алюминиевой фольгой.

Вышеуказанные и другие цели, признаки, аспекты и преимущества настоящего изобретения должны становиться более очевидными из нижеприведенного подробного описания настоящего изобретения, которое рассматривается в связи с прилагаемыми чертежами.

Краткое описание чертежей

Фиг. 1 является схематичным видом, иллюстрирующим структуру положительного электрода согласно настоящему варианту осуществления.

Фиг. 2 является концептуальным видом в сечении, иллюстрирующим структуру положительного электрода согласно настоящему варианту осуществления.

Фиг. 3 является блок-схемой последовательности операций, схематично иллюстрирующей способ изготовления положительного электрода согласно настоящему варианту осуществления.

Фиг. 4 является схематичным видом, иллюстрирующим структуру аккумуляторной батареи с неводным электролитом согласно настоящему варианту осуществления.

Фиг. 5 является схематичным видом, иллюстрирующим структуру электродной матрицы согласно настоящему варианту осуществления.

Фиг. 6 является схематичным видом, иллюстрирующим структуру отрицательного электрода согласно настоящему варианту осуществления.

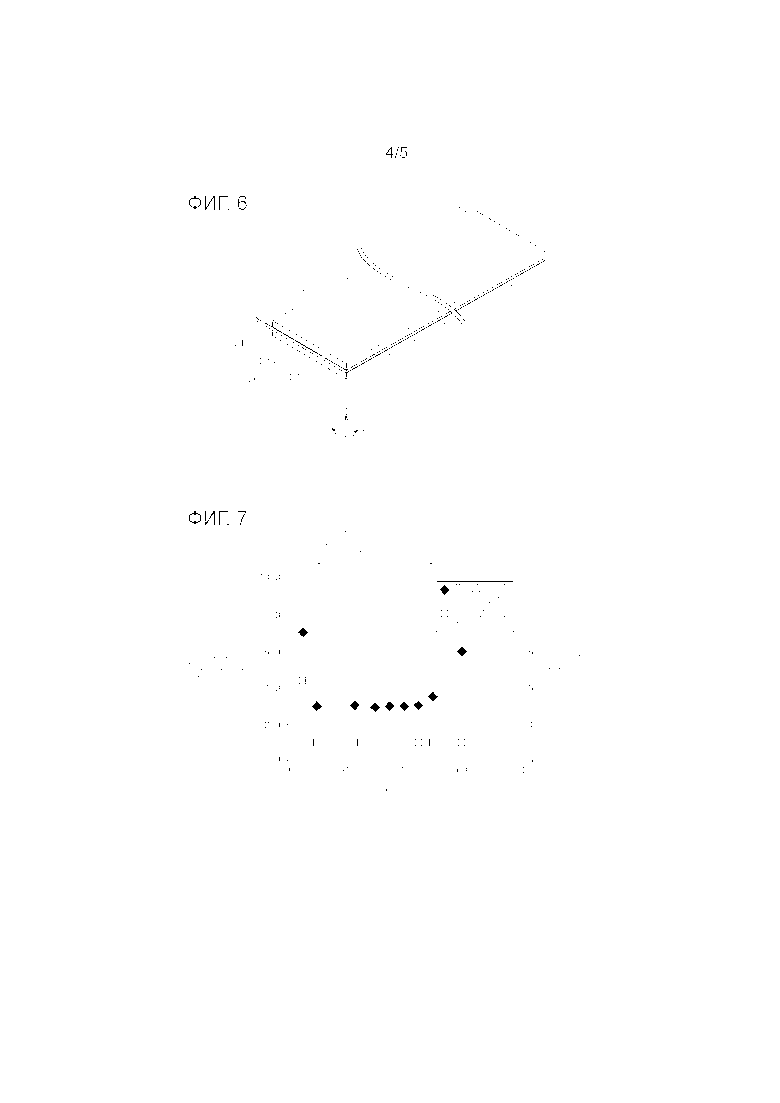

Фиг. 7 является графиком, показывающим как максимальную температуру, определенную в тесте на проникновение гвоздя, так и сопротивление батареи относительно пористости пленки гидрата оксида Al.

Фиг. 8 является графиком, показывающим как максимальную температуру, определенную в тесте на проникновение гвоздя, так и сопротивление батареи относительно толщины пленки гидрата оксида Al.

Подробное описание предпочтительных вариантов осуществления

Далее описываются варианты осуществления согласно настоящему изобретению (называемые в данном документе "настоящим вариантом осуществления"). Объем формулы изобретения не ограничен нижеприведенным описанием. Например, нижеприведенное описание главным образом сфокусировано на литий-ионной аккумуляторной батарее, но литий-ионная аккумуляторная батарея представляет собой просто пример аккумуляторной батареи с неводным электролитом согласно настоящему варианту осуществления. При условии, что он включает в себя неводный электролит, аккумуляторная батарея с неводным электролитом согласно настоящему варианту осуществления не ограничена литий-ионной аккумуляторной батареей. Например, аккумуляторная батарея с неводным электролитом согласно настоящему варианту осуществления может представлять собой натрий-ионную аккумуляторную батарею.

Положительный электрод

Фиг. 1 является схематичным видом, иллюстрирующим структуру положительного электрода согласно настоящему варианту осуществления.

Положительный электрод 100 представляет собой положительный электрод для аккумуляторной батареи с неводным электролитом. Ниже подробно описывается аккумуляторная батарея с неводным электролитом. Положительный электрод 100 имеет листовую форму. Положительный электрод 100 включает в себя токоотвод 110 положительного электрода и слой 120 композиционного материала положительного электрода. Слой 120 композиционного материала положительного электрода формируется на поверхности токоотвода 110 положительного электрода. Слой 120 композиционного материала положительного электрода может формироваться на обеих сторонах токоотвода 110 положительного электрода. Часть токоотвода 110 положительного электрода, выступающая из слоя 120 композиционного материала положительного электрода в направлении по оси X на фиг. 1, может использоваться для соединения с контактным выводом 901 положительного электрода (фиг. 4).

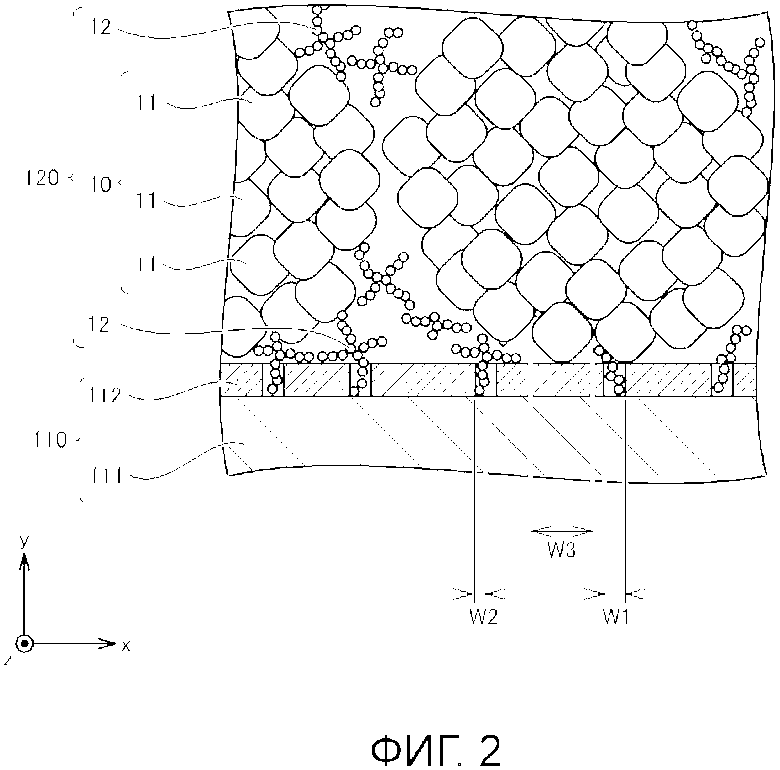

Фиг. 2 является концептуальным видом в сечении, иллюстрирующим структуру положительного электрода согласно настоящему варианту осуществления.

Фиг. 2 концептуально показывает поверхность раздела между токоотводом 110 положительного электрода и слоем 120 композиционного материала положительного электрода, а также площадь вокруг поверхности раздела. Изображение (SEM-изображение поперечного сечения), к примеру, изображение на фиг. 2, получается, например, при электронной микроскопии (SEM) образца в поперечном сечении положительного электрода 100. Слой 120 композиционного материала положительного электрода содержит активный материал 10 положительного электрода и проводящий материал 12. Активный материал 10 положительного электрода располагается на поверхности токоотвода 110 положительного электрода.

Токоотвод положительного электрода

Токоотвод 110 положительного электрода включает в себя алюминиевую (Al) фольгу 111 и пленку 112 гидрата оксида алюминия (Al). Пленка 112 гидрата оксида Al покрывает поверхность алюминиевой фольги 111. Предпочтительно, пленка 112 гидрата оксида Al покрывает практически всю поверхность алюминиевой фольги 111. Тем не менее, при условии, что формирование тепла, возникающее при коротком замыкании, может уменьшаться, часть поверхности алюминиевой фольги 111 может не покрываться пленкой 112 гидрата оксида Al.

Алюминиевая фольга

Выражение "алюминиевая фольга 111 согласно настоящему варианту осуществления" включает в себя чистую алюминиевую фольгу и фольгу на основе алюминиевого сплава. Другими словами, алюминиевая фольга 111 может представлять собой чистую алюминиевую фольгу или фольгу на основе алюминиевого сплава. Алюминиевая фольга 111 содержит Al в количестве, например, не ниже 99% по массе. Алюминиевая фольга 111 также может содержать микроколичество примесей, которые неизбежно вовлекаются во время изготовления. Алюминиевая фольга 111 также может содержать добавочный элемент. Добавочный элемент, например, может представлять собой кремний (Si), железо (Fe), медь (Cu), марганец (Mn), магний (Mg), цинк (Zn) и/или титан (Ti).

В качестве алюминиевой фольги 111, может использоваться, например лист из материала или материалов, указываемых посредством сплава № 1085, 1070, 1050, 1N30, 1100, 3003, 3004, 8021 и/или 8079 в "JIS H 4160: Aluminium and aluminium alloy foils". Алюминиевая фольга 111, например, может иметь толщину не меньше 5 мкм и не больше 50 мкм. Алюминиевая фольга 111, например, может иметь толщину не меньше 10 мкм и не больше 20 мкм.

Пленка гидрата оксида алюминия

Пленка 112 гидрата оксида Al представляет собой изолирующую пленку. Считается, что пленка 112 гидрата оксида Al уменьшает формирование тепла, которое возникает при коротком замыкании. Пленка 112 гидрата оксида Al представляет собой тонкую пленку с размером порядка от субмикронов до нанометров. Более конкретно, пленка 112 гидрата оксида Al имеет толщину не меньше 10 нм и не больше 500 нм. Когда пленка 112 гидрата оксида Al представляет собой тонкую пленку, снижение емкости батареи может уменьшаться.

"Толщина пленки 112 гидрата оксида Al" измеряется в SEM-изображении поперечного сечения пленки 112 гидрата оксида Al. Поперечное сечение пленки 112 гидрата оксида Al означает поперечное сечение, практически параллельное к направлению толщины (направлению по оси Y на фиг. 2) пленки 112 гидрата оксида Al. Выражение "(поперечное сечение), практически параллельное к направлению толщины" означает, что угол, сформированный между поперечным сечением и направлением толщины, не меньше 0 градусов и не больше 10 градусов. Образец в поперечном сечении может приготавливаться, например, путем использования полирующего устройства в поперечном сечении (CP) или устройства травления сфокусированным ионным пучком (FIB). Увеличение изображения может изменяться, надлежащим образом, в зависимости от толщины пленки 112 гидрата оксида Al. Увеличение изображения может составлять, например, не ниже 10000 раз и не выше 200000 раз. Толщина измеряется в 20 позициях. Среднее арифметическое этих 20 измерений толщины используется. Предпочтительно, расстояние между этими 20 позициями, например, не меньше 100 нм.

Поскольку пленка 112 гидрата оксида Al является плотной, пленка 112 гидрата оксида Al даже с толщиной не больше 500 нм предположительно должна демонстрировать достаточный уровень эффекта снижения формирования тепла. Тем не менее, когда толщина пленки 112 гидрата оксида Al меньше 10 нм, сохранение плотности считается затруднительным, и в силу этого эффект снижения формирования тепла может уменьшаться.

Пленка 112 гидрата оксида Al может иметь толщину не меньше 50 нм и не больше 300 нм. Когда толщина не меньше 50 нм, предположительно должен получаться увеличенный уровень эффекта снижения формирования тепла. Когда толщина не больше 300 нм, предположительно должна повышаться выходная мощность. Пленка 112 гидрата оксида Al, например, может иметь толщину не меньше 100 нм. Пленка 112 гидрата оксида Al, например, может иметь толщину, не больше 200 нм.

Пленка 112 гидрата оксида Al является пористой. Пленка 112 гидрата оксида Al имеет сформированные поры. Поры могут формироваться во время процесса образования и сжатия пленки 112 гидрата оксида Al. В порах располагается, по меньшей мере, часть проводящего материала 12. При таком расположении, по меньшей мере, части проводящего материала 12 в порах, считается, что электронная проводимость может устанавливаться между активным материалом 10 положительного электрода и алюминиевой фольгой 111. По меньшей мере, часть проводящего материала 12 может протягиваться от активного материала 10 положительного электрода через поры в пленке 112 гидрата оксида Al таким образом, что она достигает алюминиевой фольги 111. Эта конфигурация предположительно должна устанавливать стабильный путь электронной проводимости между активным материалом 10 положительного электрода и алюминиевой фольгой 111.

Пленка 112 гидрата оксида Al имеет пористость не ниже 10% и не выше 50%. "Пористость пленки 112 гидрата оксида Al" измеряется в SEM-изображении поперечного сечения пленки 112 гидрата оксида Al. SEM-изображение поперечного сечения приготавливается таким же образом, как в измерении толщины. За счет обработки SEM-изображения поперечного сечения, измеряются общая площадь пленки 112 гидрата оксида Al и полная площадь пор в пленке 112 гидрата оксида Al. Путем деления полной площади пор на общую площадь пленки 112 гидрата оксида Al, вычисляется пористость. Пористость измеряется, по меньшей мере, в пяти SEM-изображениях поперечных сечений. Среднее арифметическое этих, по меньшей мере, пяти измерений используется. Предпочтительно, по меньшей мере, пять поперечных сечений, используемых в вышеуказанном измерении, разнесены друг от друга на расстояние, не меньшее 10 мкм.

Когда пористость ниже 10%, считается затруднительным располагать проводящий материал 12 в порах, и в силу этого выходная мощность может снижаться. Когда пористость выше 50%, сохранение плотности считается затруднительным, и в силу этого эффект снижения формирования тепла может уменьшаться. Пленка 112 гидрата оксида Al, например, может иметь пористость не ниже 23%. Пленка 112 гидрата оксида Al, например, может иметь пористость не ниже 35%. Пленка 112 гидрата оксида Al, например, может иметь пористость не выше 45%. Пленка 112 гидрата оксида Al, например, может иметь пористость не выше 40%.

Предпочтительно, каждая пора в SEM-изображении поперечного сечения имеет ширину ("W1" на фиг. 2), которая превышает ширину проводящего материала 12 ("W2" на фиг. 2) и меньше ширины активного материала 10 положительного электрода ("W3" на фиг. 2). Другими словами, желательно, если следующая взаимосвязь удовлетворяется: W2<W1<W3. Считается, что эта конфигурация практически исключительно позволяет проводящему материалу 12 входить в поры и не позволяет активному материалу 10 положительного электрода входить в поры. При этой конфигурации, в которой активный материал 10 положительного электрода и алюминиевая фольга 111 не находятся в прямом контакте друг с другом, эффект снижения формирования тепла предположительно должен увеличиваться.

При вышеуказанном измерении ширины, направление каждой из W1, W2 и W3 является практически вертикальным к направлению толщины пленки 112 гидрата оксида Al (другими словами, каждая ширина представляет собой ширину в направлении по оси X на фиг. 2). Выражение "(направление ширины), практически вертикальное к направлению толщины" означает, что угол, сформированный между направлением ширины и направлением толщины, не меньше 85 градусов и не больше 95 градусов. Когда проводящий материал 12 представляет собой углеродную сажу, ширина проводящего материала 12 означает диаметр области (частицы) углеродной сажи. Каждая область, например, может иметь диаметр не меньше 1 нм и не больше 10 нм. Когда активный материал 10 положительного электрода имеет форму вторичных частиц, ширина активного материала 10 положительного электрода означает диаметр первичных частиц 11. Первичные частицы 11, например, могут иметь диаметр не меньше 200 нм и не больше 3 мкм.

Пленка 112 гидрата оксида Al может исходить из алюминиевой фольги 111. Пленка 112 гидрата оксида Al может состоять практически только из гидрата основе оксида Al. Другими словами, пленка 112 гидрата оксида Al может представлять собой пленку, которая практически не содержит связующего. Типичный промежуточный слой, сформированный путем покрытия (см. выложенный патент (Япония) № 2016-072221), требует связующего. Когда пленка 112 гидрата оксида Al не содержит связующего, предположительно должна повышаться материалоэффективность.

Состав пленки 112 гидрата оксида Al может идентифицироваться, например, посредством рентгеновского дифракционного (XRD) анализа и/или рентгенофлуоресцентного анализа (XRF). Состав пленки 112 гидрата оксида Al может представляться, например, следующей формулой (I):

Al2O3 nH2O (I),

где n удовлетворяет 0<n≤1.

Как показано в вышеприведенной формуле (I), пленка 112 гидрата оксида Al содержит гидратационную воду (H2O). Когда формирование тепла возникает в батарее, пленка 112 гидрата оксида Al предположительно должна высвобождать гидратационную воду и уменьшать формирование тепла. В вышеуказанной формуле (I), n может удовлетворять 0,7≤n<1. Когда n не меньше 0,7, предположительно должен получаться увеличенный уровень эффекта снижения формирования тепла. Когда n меньше 1, предположительно должна повышаться плотность пленки 112 гидрата оксида Al. Считается, что пористость пленки 112 гидрата оксида Al может регулироваться путем изменения значения n.

Слой композиционного материала положительного электрода

Слой 120 композиционного материала положительного электрода, например, может иметь толщину не меньше 10 мкм и не больше 200 мкм. Слой 120 композиционного материала положительного электрода, например, может иметь толщину не меньше 100 мкм и не больше 200 мкм. Слой 120 композиционного материала положительного электрода, например, может иметь плотность не ниже 3,0 г/см3 и не выше 4,0 г/см3. Слой 120 композиционного материала положительного электрода, например, может иметь плотность не ниже 3,5 г/см3 и не выше 3,9 г/см3. Слой 120 композиционного материала положительного электрода содержит, по меньшей мере, активный материал 10 положительного электрода. Слой 120 композиционного материала положительного электрода дополнительно может содержать проводящий материал 12 и связующее (не показано). Более конкретно, проводящий материал 12, содержащийся в слое 120 композиционного материала положительного электрода, составляет часть проводящего материала 12. Как описано выше, по меньшей мере, часть проводящего материала 12 располагается в порах в пленке 112 гидрата оксида Al.

Активный материал положительного электрода

Активный материал 10 положительного электрода окклюдирует и высвобождает носители заряда. Носители заряда согласно настоящему варианту осуществления представляют собой ионы лития. Активный материал 10 положительного электрода типично имеет форму вторичных частиц (агломератов первичных частиц 11). Вторичные частицы, например, могут иметь d50 не ниже 3 мкм и не выше 30 мкм. "d50" означает размер частиц в распределении частиц по размерам, полученном путем лазерной дифракции и рассеивания, при которых кумулятивный объем частиц (накопленный со стороны небольших размеров) достигает 50% от общего объема частиц.

Активный материал 10 положительного электрода не ограничен конкретным образом. Активный материал 10 положительного электрода может иметь любую из различных кристаллических структур. Кристаллическая структура активного материала 10 положительного электрода, например, может идентифицироваться посредством XRD. Активный материал 10 положительного электрода может, например, иметь кристаллическую структуру типа пластинчатой каменной соли, типа шпинели или типа оливина, например. Активный материал 10 положительного электрода, например, может содержать сложный оксид лития и кобальта (к примеру, LiCoO2), сложный оксид лития и марганца (к примеру, LiMn2O4 и LiMnO2) и/или фосфат лития (к примеру, LiFePO4). Активный материал 10 положительного электрода может содержать фактически один тип этих соединений. Активный материал 10 положительного электрода может содержать два или более типов этих соединений.

Активный материал 10 положительного электрода может содержать сложный оксид лития и никеля. Сложный оксид лития и никеля, например, может иметь кристаллическую структуру типа пластинчатой каменной соли. Сложный оксид лития и никеля представляет собой активный материал положительного электрода, который предположительно должен демонстрировать высокую выходную мощность. Тем не менее, когда используется сложный оксид лития и никеля, количество тепла, которое формируется при коротком замыкании, имеет тенденцию к увеличению. Здесь, как описано выше, формирование тепла, которое возникает при коротком замыкании, может уменьшаться, когда используется положительный электрод 100 согласно настоящему варианту осуществления. Следовательно, при использовании положительного электрода 100 согласно настоящему варианту осуществления, который включает в себя сложный оксид лития и никеля, предположительно должна получаться высокая выходная мощность, тогда как формирование тепла, возникающее при коротком замыкании, уменьшается.

Состав сложного оксида лития и никеля, например, может идентифицироваться посредством атомно-эмиссионной спектроскопии с индуктивно-связанной плазмой (ICP-AES). Состав сложного оксида лития и никеля может представляться, например, следующей формулой (II):

LiNixM1-xO2 (II),

где x удовлетворяет 1/3≤x≤1, и

M является, по меньшей мере, одним, выбранным из группы, состоящей из Co, Mn и Al.

Примеры литиевого сложного оксида, представленного вышеуказанной формулой (II), включают в себя LiNi1/3Co1/3Mn1/3O2, LiNi0.4Co0.3Mn0.3O2, LiNi0.5Co0.2Mn0.3O2, LiNi0.5Co0.3Mn0.2O2, LiNi0.6Co0.2Mn0.2O2, LiNi0.6Co0.3Mn0.1O2, LiNi0.6Co0.1Mn0.3O2, LiNi0.7Co0.2Mn0.1O2, LiNi0.8Co0.15Al0.05O2, LiNi0.8Co0.17Al0.03O2 и LiNiO2.

Проводящий материал

Проводящий материал 12 является электронно проводящим. Проводящий материал 12 устанавливает путь электронной проводимости. Проводящий материал 12, например, может представлять собой углеродную сажу (к примеру, ацетиленовую сажу, печную сажу и/или термическую сажу) и/или короткие углеродные волокна. Содержание проводящего материала 12, например, может составлять не ниже 0,1 части по массе и не выше 10 частей по массе относительно 100 частей по массе активного материала положительного электрода.

Связующее

Связующее связывает токоотвод 110 положительного электрода и слой 120 композиционного материала положительного электрода между собой. Связующее связывает составляющие слоя 120 композиционного материала положительного электрода между собой. Связующее не ограничено конкретным образом. Связующее, например, может представлять собой поливинилидендифторид (PVdF), политетрафторэтилен (PTFE), карбоксиметилцеллюлозу (CMC) и/или полиакриловую кислоту (PAA). Один тип связующего может использоваться отдельно. Два или более типов связующего могут использоваться в комбинации. Содержание связующего, например, может составлять не ниже 0,1 части по массе и не выше 10 частей по массе относительно 100 частей по массе активного материала положительного электрода.

Способ изготовления положительного электрода

Далее описывается способ изготовления положительного электрода согласно настоящему варианту осуществления. Фиг. 3 является блок-схемой последовательности операций, схематично иллюстрирующей способ изготовления положительного электрода согласно настоящему варианту осуществления. Способ изготовления положительного электрода согласно настоящему варианту осуществления включает в себя, по меньшей мере "(a) приготовление алюминиевой фольги", "(b) гидротермическую обработку", "(c) расположение проводящего материала и активного материала положительного электрода" и "(d) сжатие".

(a) Приготовление алюминиевой фольги

Способ изготовления положительного электрода согласно настоящему варианту осуществления включает в себя приготовление алюминиевой фольги 111. Выше подробно описывается алюминиевая фольга 111. Алюминиевая фольга 111 может приготавливаться путем приобретения коммерческого эквивалента для алюминиевой фольги 111, либо алюминиевая фольга 111 может изготавливаться.

(b) Гидротермическая обработка

Способ изготовления положительного электрода согласно настоящему варианту осуществления включает в себя формирование пленки 112 гидрата оксида Al на поверхности алюминиевой фольги 111 путем гидротермической обработки, чтобы формировать токоотвод 110 положительного электрода.

Приготавливается ванна для гидротермической обработки для использования в гидротермической обработке. В ванну для гидротермической обработки, добавляется жидкость для гидротермической обработки. Жидкость для гидротермической обработки, например, может представлять собой воду (к примеру, ионообменную воду). Когда жидкость для гидротермической обработки состоит из воды, считается, что результирующая пленка 112 гидрата оксида Al представляется вышеуказанной формулой (I), где n=1.

Жидкость для гидротермической обработки может представлять собой воду, в которую добавляется, по меньшей мере, одно из кислоты и щелочи. Путем добавления кислоты и/или щелочи, может регулироваться количество гидратационной воды в пленке 112 гидрата оксида Al (более конкретно, n в вышеуказанной формуле (I)). Например, добавление серной кислоты вызывает дегидратацию гидрата основе оксида Al, и в силу этого результирующая пленка 112 гидрата оксида Al может представляться вышеуказанной формулой (I), где n меньше 1. Путем добавления серной кислоты, также может регулироваться пористость пленки 112 гидрата оксида Al. Кислота, например, может представлять собой серную кислоту, щавелевую кислоту и/или борную кислоту. Щелочь, например, может представлять собой гидроксид аммония, фторид аммония и/или гидрооксид натрия. Один тип из числа вышеуказанных кислот и щелочей может использоваться отдельно. Два или более типов из числа вышеуказанных кислот и щелочей могут использоваться в комбинации. Другими словами, по меньшей мере, одно, выбранное из группы, состоящей из серной кислоты, щавелевой кислоты, борной кислоты, гидроксида аммония, фторида аммония и гидрооксида натрия, может добавляться в жидкость для гидротермической обработки. Количество кислоты и/или добавленной щелочи, например, может составлять не ниже 1% по массе и не выше 5% по массе.

В жидкость для гидротермической обработки, погружается алюминиевая фольга 111. Путем изменения температуры жидкости для гидротермической обработки, может регулироваться пористость пленки 112 гидрата оксида Al. Чем выше температура, тем выше имеет тенденцию быть пористость. Температура жидкости для гидротермической обработки, например, может составлять не ниже 7°C и не выше 100C. Путем изменения длительности погружения, может регулироваться толщина пленки 112 гидрата оксида Al. Чем дольше длительность погружения, тем более толстой имеет тенденцию быть результирующая пленка 112 гидрата оксида Al. Длительность погружения, например, может составлять не меньше 0,1 минуты и не больше 10 минут. Пленка 112 гидрата оксида Al, например, может формироваться таким образом, что она имеет толщину перед сжатием, не меньше 18 нм и не больше 900 нм.

(c) Расположение проводящего материала и активного материала положительного электрода

Способ изготовления положительного электрода согласно настоящему варианту осуществления включает в себя расположение проводящего материала 12 и активного материала 10 положительного электрода на поверхности токоотвода 110 положительного электрода. Выше подробно описываются проводящий материал 12 и активный материал 10 положительного электрода. Способ расположения проводящего материала 12 и активного материала 10 положительного электрода не ограничен конкретным образом. Например, паста, содержащая проводящий материал 12 и активный материал 10 положительного электрода, может наноситься на поверхность токоотвода 110 положительного электрода и затем высушиваться. За счет нанесения пасты и сушки может формироваться слой 120 композиционного материала положительного электрода. Слой 120 композиционного материала положительного электрода может формироваться в предварительно определенной области на поверхности токоотвода 110 положительного электрода таким образом, чтобы удовлетворять спецификации батареи 1000 (фиг. 4).

(d) Сжатие

Способ изготовления положительного электрода согласно настоящему варианту осуществления включает в себя сжатие проводящего материала 12, активного материала 10 положительного электрода и токоотвода 110 положительного электрода между собой после расположения проводящего материала 12 и активного материала 10 положительного электрода. Сжатие, например, может выполняться с помощью роликов.

Сжатие выполняется таким образом, что следующие условия (i)-(iii) удовлетворяются:

(i) сжатая пленка 112 гидрата оксида Al имеет толщину не меньше 10 нм и не больше 500 нм;

(ii) сжатая пленка 112 гидрата оксида Al имеет пористость не ниже 10% и не выше 50%; и

(iii) путем сжатия, по меньшей мере, часть проводящего материала 12 располагается в порах в пленке 112 гидрата оксида Al.

Состояние роликов, такое как линейное давление и зазор между роликами, регулируется с тем, чтобы удовлетворять толщине перед сжатием и пористости перед сжатием пленки 112 гидрата оксида Al. Линейное давление, например, может регулироваться таким образом, что оно попадает в пределы диапазона от 10 т/см до 11 т/см. Степень сжатия пленки 112 гидрата оксида Al, например, может составлять не ниже 0,5 и не выше 0,91. "Степень сжатия" означает значение, полученное делением толщины после сжатия на толщину перед сжатием. Сжатие может выполняться таким образом, что, по меньшей мере, часть проводящего материала 12 проходит от активного материала 10 положительного электрода через поры в сжатой пленке 112 гидрата оксида Al таким образом, что она достигает алюминиевой фольги 111. Распределение проводящего материала 12, например, может регулироваться путем выбора различной комбинации толщины перед сжатием, пористости перед сжатием и степени сжатия.

Таким образом, положительный электрод 100 согласно настоящему варианту осуществления может изготавливаться. Положительный электрод 100 может вырезаться с предварительно определенными внешними размерами таким образом, чтобы удовлетворять спецификации батареи 1000.

Аккумуляторная батарея с неводным электролитом

Фиг. 4 является схематичным видом, иллюстрирующим структуру аккумуляторной батареи с неводным электролитом согласно настоящему варианту осуществления.

Батарея 1000 представляет собой аккумуляторную батарею с неводным электролитом. Батарея 1000 включает в себя кожух 1001. Кожух 1001 является герметичным. Кожух 1001 является призматическим (плоским, прямоугольным параллелепипедом). Альтернативно, кожух 1001, например, может быть цилиндрическим. Кожух 1001, например, может представлять собой мешок, изготовленный из алюминиевой многослойной пленки.

Кожух 1001 включает в себя контейнер 1002 и крышку 1003. Крышка 1003 связывается с контейнером 1002, например, путем лазерной сварки. Крышка 1003 оснащена контактным выводом 901 положительного электрода и контактным выводом 902 отрицательного электрода. Крышка 1003, например, может быть дополнительно оснащена отверстием для впуска жидкости, газоразрядным клапаном и устройством прерывания тока (CID). Кожух 1001 размещает электродную матрицу 500 и неводный электролит (не показан).

Электродная матрица

Фиг. 5 является схематичным видом, иллюстрирующим структуру электродной матрицы согласно настоящему варианту осуществления.

Электродная матрица 500 является обмоточной. Электродная матрица 500 формируется путем укладки положительного электрода 100, одного сепаратора 300, отрицательного электрода 200 и другого сепаратора 300 в этом порядке и затем их намотки спиральным способом. Другими словами, батарея 1000 включает в себя, по меньшей мере, положительный электрод 100. Выше подробно описывается положительный электрод 100. Поскольку батарея 1000 включает в себя положительный электрод 100 согласно настоящему варианту осуществления, формирование тепла, возникающее при коротком замыкании, предположительно должно снижаться.

Электродная матрица 500 может быть пакетированной. Более конкретно, электродная матрица 500 может формироваться путем попеременной укладки одного положительного электрода 100 и одного отрицательного электрода 200 и затем повторения этого процесса попеременной укладки несколько раз. В каждом пространстве между положительным электродом 100 и отрицательным электродом 200, размещается сепаратор 300.

Отрицательный электрод

Фиг. 6 является схематичным видом, иллюстрирующим структуру отрицательного электрода согласно настоящему варианту осуществления.

Батарея 1000 включает в себя, по меньшей мере, отрицательный электрод 200. Отрицательный электрод 200 имеет листовую форму. Отрицательный электрод 200 включает в себя токоотвод 210 отрицательного электрода и слой 220 композиционного материала отрицательного электрода. Слой 220 композиционного материала отрицательного электрода формируется на поверхности токоотвода 210 отрицательного электрода. Слой 220 композиционного материала отрицательного электрода может формироваться на обеих сторонах токоотвода 210 отрицательного электрода.

Токоотвод 210 отрицательного электрода, например, может быть изготовлен из медной (Cu) фольги. Токоотвод 210 отрицательного электрода, например, может иметь толщину не меньше 5 мкм и не больше 50 мкм. На фиг. 6, часть токоотвода 210 отрицательного электрода, выступающая из слоя 220 композиционного материала отрицательного электрода в направлении по оси X, может использоваться для соединения с контактным выводом 902 отрицательного электрода (фиг. 4).

Слой 220 композиционного материала отрицательного электрода, например, может иметь толщину не меньше 10 мкм и не больше 200 мкм. Слой 220 композиционного материала отрицательного электрода содержит, по меньшей мере, активный материал отрицательного электрода. Слой 220 композиционного материала отрицательного электрода дополнительно может содержать связующее.

Активный материал отрицательного электрода окклюдирует и высвобождает носители заряда. Активный материал отрицательного электрода, например, может иметь d50 не ниже 3 мкм и не выше 30 мкм. Активный материал отрицательного электрода не ограничен конкретным образом. Активный материал отрицательного электрода, например, может представлять собой графит, мягкий углерод, твердый углерод, кремний, оксид кремния, кремниевый сплав, олово, оксид олова и/или оловянный сплав. Один тип активного материала отрицательного электрода может использоваться отдельно. Два или более типов активного материала отрицательного электрода могут использоваться в комбинации. Связующее не ограничено конкретным образом. Связующее, например, может представлять собой CMC и/или стиролбутадиеновый каучук (SBR). Содержание связующего, например, может составлять не ниже 0,1 части по массе и не выше 10 частей по массе относительно 100 частей по массе активного материала отрицательного электрода.

Сепаратор

Батарея 1000 может включать в себя сепаратор 300. Сепаратор 300 размещается между положительным электродом 100 и отрицательным электродом 200. Сепаратор 300 представляет собой пористую пленку. Сепаратор 300 является изоляционным. Сепаратор 300, например, может иметь толщину не меньше 5 мкм и не больше 50 мкм.

Сепаратор 300, например, может быть изготовлен из полиолефина. Сепаратор 300, например, может быть изготовлен из полиэтилена (PE). Сепаратор 300 может быть изготовлен из полипропилена (PP). Сепаратор 300, например, может иметь однослойную структуру. Сепаратор 300, например, может состоять из пористой PE-пленки. Сепаратор 300, например, может иметь многослойную структуру. Сепаратор 300, например, может формироваться путем укладки пористой PP-пленки, пористой PE-пленки и пористой PP-пленки в этом порядке. Сепаратор 300 может иметь теплостойкую пленку на своей поверхности. Теплостойкая пленка содержит теплостойкий материал. Теплостойкий материал, например, может представлять собой оксид алюминия, бемит, диоксид титана, диоксид кремния и/или полиимид.

Неводный электролит

Батарея 1000 включает в себя, по меньшей мере, неводный электролит. Неводный электролит может представлять собой раствор электролита. Неводный электролит может представлять собой гелеобразный электролит. Неводный электролит может представлять собой твердый электролит. В настоящем описании изобретения, электролит в форме раствора электролита описывается в качестве примера.

Раствор электролита содержит, по меньшей мере, литиевую соль и растворитель. Раствор электролита, например, может содержать литиевую соль в количестве не ниже 0,5 молекулярных массы/л и не выше 2 молекулярных массы/л (не ниже 0,5 М и не выше 2 М). Литиевая соль представляет собой опорный электролит. Литиевая соль растворяется в растворителе. Литиевая соль, например, может представлять собой LiPF6, LiBF4, Li[n(FSO2)2] и/или Li[n (CF3SO2)2]. Один тип литиевой соли может использоваться отдельно. Два или более типов литиевой соли могут использоваться в комбинации.

Растворитель является апротонным. Растворитель, например, может представлять собой смесь циклического карбоната и карбоната с цепным строением молекул. Коэффициент смешивания, например, может составлять "(циклический карбонат):(карбонат с цепным строением молекул)=от 1:9 до 5:5 (объемное отношение)".

Циклический карбонат, например, может представлять собой этиленкарбонат (EC), пропиленкарбонат (PC), бутиленкарбонат (BC) и/или фторэтиленкарбонат (FEC). Один тип циклического карбоната может использоваться отдельно. Два или более типов циклического карбоната могут использоваться в комбинации.

Карбонат с цепным строением молекул, например, может представлять собой диметилкарбонат (DMC), этилметилкарбонат (EMC) и/или диэтилкарбонат (DEC). Один тип карбоната с цепным строением молекул может использоваться отдельно. Два или более типов карбоната с цепным строением молекул могут использоваться в комбинации.

Растворитель, например, может содержать лактон, циклический эфир, эфир с цепным строением молекул и/или сложный эфир карбоновой кислоты. Лактон, например, может представлять собой γ-бутиролактон (GBL) и/или δ-валеролактон. Циклический эфир, например, может представлять собой тетрагидрофуран (THF), 1,3-диоксолан и/или 1,4-диоксан. Эфир с цепным строением молекул, например, может представлять собой 1,2-диметоксиэтан (DME). Сложный эфир карбоновой кислоты, например, может представлять собой метилформиат (MF), метилацетат (MA) и/или метилпропионат (MP).

Раствор электролита дополнительно может содержать различные функциональные добавки в дополнение к литиевой соли и растворителю. Раствор электролита, например, может содержать функциональные добавки в количестве не ниже 1% по массе и не выше 5% по массе. Примеры функциональных добавок включают в себя газообразующий агент (добавку для предотвращения избыточного заряда) и агент для формирования пленки с поверхностью раздела твердого электролита (SEI). Газообразующий агент, например, может представлять собой циклогексилбензол (CHB) и/или бифенил (BP). SEI-агент для формирования пленки, например, может представлять собой виниленкарбонат (VC), винилэтиленкарбонат (VEC), Li[B(C2O4)2], LiPO2F2, пропансультон (PS) и/или этиленсульфит (ES).

Примеры

Далее описываются примеры согласно настоящему изобретению. Объем формулы изобретения не ограничен нижеприведенным описанием.

Изготовление положительного электрода

Пример 1

1-1. (a) Приготовление алюминиевой фольги

Приготавливается алюминиевая фольга 111 (сплав № 1085, с толщиной 15 мкм). Размер по ширине алюминиевой фольги 111 (размер в направлении по оси X на фиг. 1) составляет 130 мм.

1-2. (b) Гидротермическая обработка

Приготавливается ванна для гидротермической обработки. В качестве жидкости для гидротермической обработки, используется ионообменная вода. Температура жидкости для гидротермической обработки составляет 90°C. В жидкость для гидротермической обработки, алюминиевая фольга 111 погружается в течение двух минут. Таким образом, пленка 112 гидрата оксида Al формируется на поверхности алюминиевой фольги 111. Другими словами, формируется токоотвод 110 положительного электрода. Пленка 112 гидрата оксида Al имеет толщину в 180 нм.

1-3. (c) Расположение проводящего материала и активного материала положительного электрода

Приготавливаются материалы, описанные ниже.

Активный материал 10 положительного электрода: сложный оксид лития и никеля

Проводящий материал 12: ацетиленовая сажа (порошок)

Связующее: PVdF

Растворитель: NMP

Активный материал 10 положительного электрода, проводящий материал 12, связующее и растворитель смешиваются, и в силу этого приготавливается паста. Паста наносится на поверхности (обе стороны) токоотвода 110 положительного электрода, после чего выполняется сушка, и в силу этого формируется слой 120 композиционного материала положительного электрода. Другими словами, проводящий материал 12 и активный материал 10 положительного электрода располагаются на поверхности токоотвода 110 положительного электрода. Слой 120 композиционного материала положительного электрода имеет следующий состав:

(активный материал положительного электрода):(проводящий материал):(связующее)=98:1:1 (отношение масс).

Слой 120 композиционного материала положительного электрода имеет вес в расчете на единицу площади (масса в расчете на единицу площади) в 25 мг/см2. Слой 120 композиционного материала положительного электрода имеет размер по ширине (размер в направлении по оси X на фиг. 1) в 110 мм.

1-4. (d) Сжатие

Приготавливаются ролики. Ролики используются для того, чтобы сжимать токоотвод 110 положительного электрода и слой 120 композиционного материала положительного электрода между собой. Более конкретно, проводящий материал 12, активный материал 10 положительного электрода и токоотвод 110 положительного электрода сжимаются между собой. Линейное давление роликов составляет 11 т/см. Сжатый слой 120 композиционного материала положительного электрода имеет плотность в 3,7 г/см3. Таким образом, положительный электрод 100 изготавливается.

Толщина, пористость и состав пленки 112 гидрата оксида Al определяются вышеописанными способами. Результаты показаны в нижеприведенной таблице 1. SEM-изображение поперечного сечения показывает то, что часть проводящего материала 12 располагается в порах в пленке 112 гидрата оксида Al.

Примеры 2-14

Положительный электрод 100 изготавливается таким же образом, как в примере 1, за исключением того, что условия гидротермической обработки изменяются, как указано в нижеприведенной таблице 1. В примерах 12-14, разбавленная серная кислота используется в качестве жидкости для гидротермической обработки. Разбавленная серная кислота приготавливается добавлением серной кислоты в ионообменную воду.

Сравнительный пример 1

Алюминиевая фольга 111 подвергается гидротермической обработке в условиях гидротермической обработки, указываемых в нижеприведенной таблице 1. Как результат, пленка 112 гидрата оксида Al практически не формируется при этих условиях. Затем, положительный электрод 100 изготавливается таким же образом, как в примере 1.

Сравнительный пример 2

Положительный электрод 100 изготавливается таким же образом, как в примере 1, за исключением того, что алюминиевая фольга 111 не подвергается гидротермической обработке.

Сравнительные примеры 3-5

Положительный электрод 100 изготавливается таким же образом, как в примере 1, за исключением того, что условия гидротермической обработки и условия сжатия изменяются, как указано в нижеприведенной таблице 1.

Изготовление аккумуляторной батареи с неводным электролитом

2. Изготовление отрицательного электрода

Приготавливаются материалы, описанные ниже.

Активный материал отрицательного электрода: натуральный графит

Связующее: CMC и SBR

Растворитель: Ионообменная вода

Токоотвод 210 отрицательного электрода: медная фольга (с толщиной в 10 мкм и с размером по ширине в 132 мм)

Размер по ширине означает размер в направлении по оси X на фиг. 6.

Активный материал отрицательного электрода, связующее и растворитель смешиваются, и в силу этого приготавливается паста. Результирующая паста наносится на поверхность (обе стороны) токоотвода 210 отрицательного электрода, после чего выполняется сушка, и в силу этого формируется слой 220 композиционного материала отрицательного электрода. Вес в расчете на единицу площади слоя 220 композиционного материала отрицательного электрода составляет 20 мг/см2. Размер по ширине (размер в направлении по оси X на фиг. 6) слоя 220 композиционного материала отрицательного электрода составляет 112 мм. Таким образом, отрицательный электрод 200 изготавливается.

3. Приготовление сепаратора

Приготавливается пористая PE-пленка (с размером по ширине в 120 мм и с толщиной в 20 мкм). В качестве теплостойкого материала, приготавливается оксид алюминия. Теплостойкий материал, связующее и растворитель смешиваются, и приготавливается паста. Результирующая паста наносится на поверхность сепаратора 300, после чего выполняется сушка, и в силу этого формируется теплостойкая пленка. Результирующая теплостойкая пленка имеет толщину в 4 мкм. Таким образом, приготавливается сепаратор 300.

4. Приготовление раствора электролита

Приготавливается раствор электролита. Раствор электролита имеет состав, описанный ниже.

Литиевая соль: LiPF6 (1 моль/л)

Растворитель: [EC:EMC:DEC=3:4:3 (объемное отношение)]

5. Сборка

Положительный электрод 100, сепаратор 300, отрицательный электрод 200 и сепаратор 300 укладываются в этом порядке и затем наматываются спиральным способом. Таким образом, формируется электродная матрица 500.

Приготавливается кожух 1001. Кожух 1001 является призматическим. Кожух 1001 имеет внешние размеры с размером по высоте в 75 мм, с размером по ширине 120 мм и с размером по глубине в 15 мм. Размер по высоте представляет собой размер в направлении по оси Z на фиг. 4. Размер по ширине представляет собой размер в направлении по оси X на фиг. 4. Размер по глубине представляет собой размер в направлении по оси Y на фиг. 4. Кожух 1001 имеет толщину стенки в 1 мм.

В кожух 1001, помещается электродная матрица 500. В кожух 1001, впрыскивается раствор электролита. Кожух 1001 является герметичным. Таким образом, батарея 1000 (аккумуляторная батарея с неводным электролитом) изготавливается. Батарея 1000 спроектирована с возможностью иметь номинальную мощность в 5 А-ч в диапазоне напряжений от 3,0 до 4,1 В.

6. Заряд и разряд для завершения изготовления батареи

В окружении при 25C, батарея 1000 заряжается до 4,2 В со скоростью в 1 C. Со скоростью в "1 C", заряд до номинальной мощности завершается за один час. После пяти минут покоя, батарея 1000 разряжается до 3,0 В со скоростью в 1 C.

Затем начальная емкость батареи 1000 определяется путем выполнения заряда в режиме неизменяющегося постоянного тока и неизменяющегося постоянного напряжения (CC-CV) и разряда в CC-CV-режиме, описанном ниже.

Заряд в CC-CV-режиме: CC=1 C, CV=4,1 В, ток отсечки=0,01 C

Разряд в CC-CV-режиме: CC=1 C, CV=3,0 В, ток отсечки=0,01 C

Оценка

Тестирование на проникновение гвоздя

Состояние заряда (SOC) батареи 1000 регулируется до 100%. Приготавливается гвоздь. Гвоздь имеет диаметр хвостовика в 3 мм и R-значение в 1 мм в верхушке. Гвоздь принудительно входит в батарею 1000 со скоростью в 1 мм/с. Максимальная температура, которой достигает температура батареи 1000, измеряется. Максимальная температура означает поверхностную температуру батареи 1000 через одну секунду после того, как гвоздь принудительно входит в батарею 1000. Максимальная температура показана в нижеприведенной таблице 1. Считается, что чем ниже максимальная температура, тем большим является уменьшение в формирование тепла, которое возникает в батарее при коротком замыкании, вызываемом путем ударного воздействия, прикладываемого снаружи батареи.

Сопротивление батареи

SOC батареи 1000 регулируется до 50%. Батарея 1000 разряжается со скоростью в 10 C в течение десяти секунд. Уровень падения напряжения, вызываемого за эти десять секунд, истекшие после начала разряда, измеряется. На основе взаимосвязи между уровнем падения напряжения и скоростью, вычисляется сопротивление батареи. Сопротивление батареи показано в нижеприведенной таблице 1. Считается, что чем ниже сопротивление батареи, тем лучшей является электронная проводимость между алюминиевой фольгой 111 и активным материалом 10 положительного электрода.

Табл. 1. Список примеров и сравнительных примеров

(1% по массе)

(3% по массе)

(5% по массе)

(7% по массе)

Результаты

Фиг. 7 является графиком, показывающим как максимальную температуру, определенную в тесте на проникновение гвоздя, так и сопротивление батареи относительно пористости пленки гидрата оксида Al. Когда пористость составляет в пределах диапазона от 10% до 50%, формирование тепла зачастую является небольшим. Когда пористость составляет 60%, формирование тепла является большим. Считается, что причина заключается в том, что пленка 112 гидрата оксида Al не является плотной. Когда пористость составляет 60%, батарея имеет высокое сопротивление. Считается, что причина заключается в том, что проводящий материал 12 с меньшей вероятностью должен располагаться в порах. Когда пористость составляет 5%, формирование тепла является большим. Считается, что причина заключается в том, что пленка 112 гидрата оксида Al является слишком плотной, и в силу этого трещины, большие ширины первичных частиц 11 (активного материала 10 положительного электрода), формируются во время процесса сжатия.

Фиг. 8 является графиком, показывающим как максимальную температуру, определенную в тесте на проникновение гвоздя, так и сопротивление батареи относительно толщины пленки гидрата оксида Al. Когда толщина составляет в пределах диапазона от 10 нм до 500 нм, формирование тепла зачастую является небольшим. Когда толщина не меньше 50 нм, формирование тепла имеет тенденцию быть еще меньшим. Когда толщина составляет 5 нм, формирование тепла является большим. Считается, что причина заключается в том, что пленка 112 гидрата оксида Al не является плотной. Когда толщина не превышает 300 нм, сопротивление батареи зачастую является низким.

Варианты осуществления и примеры, раскрытые в данном документе, являются иллюстративными, а не ограничивающими в каком-либо отношении. Объем, указываемый формулой изобретения, имеет намерение включать в себя любые модификации в пределах объема и смысла, эквивалентного терминам формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛОЖИТЕЛЬНЫЙ ЭЛЕКТРОД ДЛЯ ЛИТИЕВО-ВОЗДУШНОЙ БАТАРЕИ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2619266C1 |

| ЭЛЕКТРОД И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2497239C2 |

| ЭЛЕКТРОД ДЛЯ АККУМУЛЯТОРА С НЕВОДНЫМ ЭЛЕКТРОЛИТОМ | 1998 |

|

RU2183369C2 |

| ЭЛЕКТРОДНАЯ ФОЛЬГА, ТОКООТВОД, ЭЛЕКТРОД И ЭЛЕМЕНТ ДЛЯ АККУМУЛИРОВАНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ С ИХ ПРИМЕНЕНИЕМ | 2012 |

|

RU2573387C2 |

| ПОЛОЖИТЕЛЬНЫЙ ЭЛЕКТРОД И СОДЕРЖАЩИЙ ЕГО ПЕРВИЧНЫЙ ЛИТИЕВЫЙ ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА | 2021 |

|

RU2780802C1 |

| КОМПОЗИЦИЯ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА, СМЕСЬ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА, КОНСТРУКЦИЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА И АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2020 |

|

RU2787681C1 |

| АКТИВНЫЙ МАТЕРИАЛ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ДЛЯ ЛИТИЙ-ИОННОЙ ВТОРИЧНОЙ БАТАРЕИ | 2012 |

|

RU2540072C1 |

| АКТИВНЫЙ МАТЕРИАЛ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРИЧЕСКОГО УСТРОЙСТВА, ПОЛОЖИТЕЛЬНЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРИЧЕСКОГО УСТРОЙСТВА И ЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО | 2012 |

|

RU2556239C1 |

| АКТИВНЫЙ МАТЕРИАЛ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРИЧЕСКОГО УСТРОЙСТВА | 2012 |

|

RU2575122C2 |

| ЭЛЕКТРОД ДЛЯ АККУМУЛЯТОРА С НЕВОДНЫМ ЭЛЕКТРОЛИТОМ | 1998 |

|

RU2183368C2 |

Изобретение относится к положительному электроду, к аккумуляторной батарее с неводным электролитом и к способу изготовления положительного электрода. Согласно изобретению положительный электрод включает в себя, по меньшей мере, токоотвод (110) положительного электрода, проводящий материал (12) и активный материал (10) положительного электрода. Активный материал (10) положительного электрода располагается на поверхности токоотвода (110) положительного электрода. Токоотвод (110) положительного электрода включает в себя алюминиевую фольгу (111) и пленку (112) гидрата оксида алюминия. Пленка (112) гидрата оксида алюминия покрывает поверхность алюминиевой фольги. Пленка (112) гидрата оксида алюминия имеет толщину не меньше 10 нм и не больше 500 нм. Пленка (112) гидрата оксида алюминия имеет пористость не ниже 10% и не выше 50%. По меньшей мере часть проводящего материала (12) располагается в порах в пленке (112) гидрата оксида алюминия. Техническим результатом является уменьшение формирования тепла, возникающего при коротком замыкании, и дополнительное обеспечивание определенного уровня выходной мощности. 3 н. и 6 з.п. ф-лы, 8 ил., 19 пр.

1. Положительный электрод для аккумуляторной батареи с неводным электролитом, содержащий, по меньшей мере:

- токоотвод (110) положительного электрода,

- проводящий материал (12) и

- активный материал (10) положительного электрода,

причем активный материал (10) положительного электрода расположен на поверхности токоотвода (110) положительного электрода,

при этом токоотвод (110) положительного электрода содержит алюминиевую фольгу (111) и пленку (112) гидрата оксида алюминия,

причем пленка (112) гидрата оксида алюминия покрывает поверхность алюминиевой фольги (111),

при этом пленка (112) гидрата оксида алюминия имеет толщину не менее 10 нм и не более 500 нм,

причем пленка (112) гидрата оксида алюминия имеет пористость не ниже 10% и не выше 50%,

при этом по меньшей мере часть проводящего материала (12) расположена в порах, которые сформированы в пленке (112) гидрата оксида алюминия.

2. Положительный электрод по п. 1, в котором по меньшей мере часть проводящего материала (12) проходит от активного материала (10) положительного электрода через поры в пленке (112) гидрата оксида алюминия таким образом, что она достигает алюминиевой фольги (111).

3. Положительный электрод по п. 1 или 2, в котором пленка (112) гидрата оксида алюминия имеет состав, представленный следующей формулой (I):

Al2O3·nH2O (I),

где n удовлетворяет 0<n≤1.

4. Положительный электрод по п. 3, в котором n в указанной формуле (I) удовлетворяет 0,7≤n<1.

5. Положительный электрод по любому из пп. 1-4, в котором пленка (112) гидрата оксида алюминия имеет толщину не менее 50 нм и не более 300 нм.

6. Положительный электрод по любому из пп. 1-5, в котором активный материал (10) положительного электрода содержит сложный оксид лития и никеля.

7. Аккумуляторная батарея с неводным электролитом, содержащая, по меньшей мере, положительный электрод по любому из пп. 1-6.

8. Способ изготовления положительного электрода для аккумуляторной батареи с неводным электролитом, включающий, по меньшей мере, этапы, на которых:

приготавливают алюминиевую фольгу (111);

формируют пленку (112) гидрата оксида алюминия на поверхности алюминиевой фольги (111) путем гидротермической обработки, чтобы сформировать токоотвод (110) положительного электрода;

располагают проводящий материал (12) и активный материал (10) положительного электрода на поверхности токоотвода (110) положительного электрода; и

после расположения проводящего материала (12) и активного материала (10) положительного электрода сжимают проводящий материал (12), активный материал (10) положительного электрода и токоотвод (110) положительного электрода между собой,

причем сжатая пленка (112) гидрата оксида алюминия имеет толщину не менее 10 нм и не более 500 нм,

при этом сжатая пленка (112) гидрата оксида алюминия имеет пористость не ниже 10% и не выше 50%,

причем за счет сжатия по меньшей мере часть проводящего материала располагается в порах, которые формируются в пленке (112) гидрата оксида алюминия.

9. Способ по п. 8, в котором проводящий материал (12), активный материал (10) положительного электрода и токоотвод (110) положительного электрода сжимают между собой таким образом, что по меньшей мере часть проводящего материала (12) проходит от активного материала (10) положительного электрода через поры в сжатой пленке (112) гидрата оксида алюминия таким образом, что она достигает алюминиевой фольги (111).

| JP 2016072221 A, 09.05.2016 | |||

| АКТИВНЫЙ МАТЕРИАЛ ДЛЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА НАТРИЕВОГО АККУМУЛЯТОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2566085C1 |

| US 5162175 A1, 10.11.1992 | |||

| US 20120082904 A1, 05.04.2012. | |||

Авторы

Даты

2019-08-13—Публикация

2019-02-27—Подача