Изобретение относится к области машиностроении, в частности к получению износо-, ударо-, тепло-, трещино- и коррозионностойких покрытий, и может быть использовано для повышения надежности и долговечности широкого ассортимента деталей машин и инструмента.

Известен способ нанесения нанокомпозитного однослойного покрытия Ti1-xAlxN на установке вакуумного напыления типа «Квант» с помощью магнетрона с составной мишенью из сплава титана (57 ат.%) и алюминия (43 ат.%) диаметром 120 мм, работающего от источника постоянного тока, оснащенного системой защиты от микродуг. Для получения покрытия со столбчатой структурой нагрев образцов в вакуумной камере перед напылением и поддержание температуры в процессе напыления покрытия осуществляется с использованием молибденового нагревателя, с глобулярной структурой - дополнительной подачи постоянного потенциала смещения Us=-200 В на нагретые до температуры 623 К подложки (см. В.П. Сергеев, М.В. Федорищев, А.В. Воронов, О.В. Сергеев, В.П. Яновский, С.Г. Псахье. Трибомеханические свойства и структура нанокомпозитных покрытий Ti1-xAlxN // Известия Томского политехнического университета. 2006. Т.309. №2. С.149-153).

Недостатком известного способа является то, что процесс распыления составной мишени наиболее чувствителен к изменению технологических параметров процесса. При отклонении от последних может неконтролируемо изменяться скорость распыления легкоплавкого элемента Al, входящего в состав в мишени, что приведет к не повторяемости свойств покрытия и мишени, неконтролируемому изменению свойств осаждаемого покрытия.

Известен способ нанесения износостойкого покрытия на основе нитрида или карбонитрида титана, содержащего алюминий и легирующий компонент молибден. Покрытие наносят вакуумно-плазменным методом двумя противоположно расположенными составными катодами, содержащими титан и алюминий, и размещенным между ними составным катодом, содержащим титан и молибден TiAlMoN (патент РФ №2269596, МПК С23С 14/06, 10.02.2006).

Недостатком известного аналога является использование составных катодов: во-первых необходимость изготовления составных катодов, во-вторых процентное соотношение Ti и Al будет постоянно, и его невозможно будет менять в ходе процесса напыления.

Наиболее близким к заявляемому изобретению по совокупности существенных признаков является способ получения износостойкого покрытия, включающий очистку поверхности инструмента и вакуумно-плазменное нанесение многослойного покрытия с использованием реакционного газа. Помещают инструмент в вакуумную камеру установки, оснащенной магнетронами, электродуговыми испарителями и нагревателем, проводят очистку поверхности в три этапа, на первом - в тлеющем разряде при бесконтактном нагреве поверхности инструмента нагревателем до 100°C, на втором - в плазме магнетронного разряда, на третьем - проводят ионную очистку электродуговым испарителем в среде инертного газа, нагревая поверхность инструмента на 300-350°C. Затем на подложку наносят нижний слой титана электродуговым испарителем титанового катода в среде инертного газа и чередующиеся слои из двухкомпонентного нитрида титана и трехкомпонентного нитрида титана и алюминия в газовой смеси инертного и реакционного газов. Первым наносят слой нитрида титана, а последним - слой нитрида титана и алюминия. Слои нитрида титана получают магнетронным распылением титановой мишени, а слои нитрида титана и алюминия получают при одновременном электродуговом испарении алюминиевого катода и магнетронном распылении титановой мишени (патент РФ №2429311, МПК С23С 14/06, 20.09.2011). Данный способ принят за прототип.

Недостатком известного способа, принятого за прототип, является неравномерность толщины покрытия на изделиях сложной формы, малая скорость роста покрытия, отсутствие возможности формирования покрытия нужного состава.

Технический результат и задача, на решение которой направлено заявляемое изобретение, - формирование различных интерметаллидных фаз в покрытии, равномерность толщины покрытий на деталях сложной формы, за счет ассистирования процесса напыления плазменным источником с накальным катодом, нанесения покрытия двумя электродуговыми испарителями из титана и алюминия.

Поставленная задача и технический результат достигаются тем, что в способе получения износостойкого покрытия, включающий размещение обрабатываемой детали в вакуумной камере установки, содержащей плазменный источник с накальным катодом и два электродуговых испарителя в виде катодов из алюминия и титана, расположенных в одной плоскости напротив друг друга, ионную очистку поверхности детали плазменным источником с накальным катодом, ионную очистку электродуговым испарителем в среде инертного газа при нагреве поверхности до температуры 300-350°C, нанесение на поверхность детали нижнего слоя титана посредством титанового катода, нанесение слоя на основе нитрида интерметаллида системы Ti-Al посредством двух катодов, нанесение слоя на основе интерметаллида системы Ti-Al посредством двух катодов, при этом нанесение слоев покрытия осуществляют при ассистировании плазменным источником с накальным катодом, а при нанесении слоя на основе интерметаллида изменение его фазового состава осуществляют путем изменения расположения обрабатываемой детали в вакуумной камере.

Кроме того, согласно изобретению в качестве слоя на основе интерметаллида системы Ti-Al может быть слой из фазы TiAl.

Кроме того, согласно изобретению в качестве слоя на основе интерметаллида системы Ti-Al может быть слой из фазы Ti3Al.

Кроме того, согласно изобретению в качестве слоя на основе интерметаллида системы Ti-Al может быть слой из фазы TiAl3.

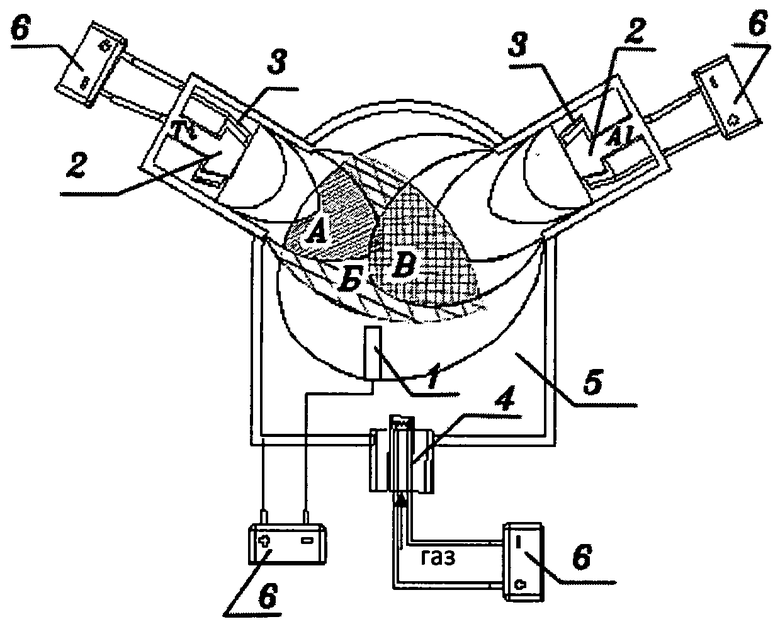

На фигуре изображена схема реализации способа получения покрытия на основе интерметаллида системы Ti-Al. Схема содержит подложку 1, электродуговые испарители (катоды Ti и Al) 2, аноды 3, источник ионов газа 4, вакуумную камеру 5, источники питания 6. А так же приведены зоны образования определенного фазового состава: А) Ti3Al, Б) TiAl, В) TiAl3.

Пример конкретной реализации способа

В вакуумной камере устанавливают обрабатываемые детали по кольцевой траектории, например обрезные матрицы из инструментальной стали Р6М5. Затем в камере создают рабочее давление, равное 2·10-4 мм рт.ст. На первом этапе проводят ионную чистку плазменным источником с накальным катодом в среде Ar, при этом детали нагреваются до температуры 300…350°C. Очистку проводят в течение 30 минут. Далее проводят ионную очистку электродуговым испарителем в среде инертного газа при нагреве поверхности до температуры 400…450°C. Далее в среде инертного газа при том же давлении наносят первый слой из Ti дуговым испарителем с титановым катодом для лучшей адгезии в течение 5 минут. Следующий слой на основе нитрида интерметаллида системы Ti-Al наносят в среде реакционного газа азота при давлении 6·10-4 мм рт.ст. Формирование нитрида интерметаллида системы Ti-Al происходит при одновременном распылении двух дуговых испарителей с титановым и алюминиевым катодами, расположенными в одной плоскости противоположно друг другу. Следующим наносят покрытие на основе интерметаллида системы Ti-Al в среде инертного газа Ar при давлении 2·10-3 мм рт.ст.

Итак, заявляемое изобретение позволяет наносить покрытия на основе интерметаллида системы Ti-Al (TiAl, Ti3Al, TiAl3) необходимого фазового состава, получать покрытия толщиной до 100 мкм с однородным составом по всему объему и равномерным по всей поверхности детали независимо от ее конфигурации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения износостойкого покрытия на основе интерметаллида системы Ti-Al | 2017 |

|

RU2677043C1 |

| Способ получения покрытий на основе системы Ti-Al, синтезированных в среде реакционных газов | 2021 |

|

RU2769142C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ TI-AL, СИНТЕЗИРОВАННОГО В СРЕДЕ АЗОТА | 2018 |

|

RU2689474C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ОСАЖДЕНИЕМ МУЛЬТИСЛОЙНЫХ ПОКРЫТИЙ СИСТЕМЫ Ti - Al | 2019 |

|

RU2700344C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2697749C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ СИСТЕМЫ TiAlCO | 2023 |

|

RU2822378C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ СИСТЕМЫ Ti-Al, СИНТЕЗИРОВАННОГО В СРЕДЕ АЗОТА И АЦЕТИЛЕНА | 2022 |

|

RU2782102C1 |

| Способ нанесения покрытия на металлорежущий инструмент | 2021 |

|

RU2781583C1 |

| Способ нанесения аморфно-кристаллического покрытия на металлорежущий инструмент | 2019 |

|

RU2699700C1 |

| Способ нанесения износостойкого покрытия ионно-плазменным методом | 2018 |

|

RU2694857C1 |

Изобретение относится к получению износо-, ударо-, тепло-, трещино- и коррозионностойких покрытий и может быть использовано в машиностроении для повышения надежности и деталей машин и инструмента. Обрабатываемую деталь размещают в вакуумной камере установки, содержащей плазменный источник с накальным катодом и два электродуговых испарителя в виде катодов из алюминия и титана, расположенных в одной плоскости напротив друг друга. Осуществляют ионную очистку поверхности детали плазменным источником с накальным катодом и ионную очистку электродуговым испарителем в среде инертного газа при нагреве поверхности до температуры 300-350°C. Наносят на поверхность детали нижний слой титана посредством титанового катода. Наносят слой на основе нитрида интерметаллида системы Ti-Al посредством двух катодов. Наносят слой на основе интерметаллида системы TiAl посредством двух катодов. Нанесение слоев покрытия осуществляют при ассистировании плазменным источником с накальным катодом. При нанесении слоя на основе интерметаллида изменение его фазового состава осуществляют путем изменения расположения обрабатываемой детали в вакуумной камере. Технический результат: повышение однородности состава покрытия. 3 з.п. ф-лы, 1 ил., 1 пр.

1. Способ получения износостойкого покрытия, включающий размещение обрабатываемой детали в вакуумной камере установки, содержащей плазменный источник с накальным катодом и два электродуговых испарителя в виде катодов из алюминия и титана, расположенных в одной плоскости напротив друг друга, ионную очистку поверхности детали плазменным источником с накальным катодом, ионную очистку электродуговым испарителем в среде инертного газа при нагреве поверхности до температуры 300-350°C, нанесение на поверхность детали нижнего слоя титана посредством титанового катода, нанесение слоя на основе нитрида интерметаллида системы Ti-Al посредством двух катодов, нанесение слоя на основе интерметаллида системы Ti-Al посредством двух катодов, при этом нанесение слоев покрытия осуществляют при ассистировании плазменным источником с накальным катодом, а при нанесении слоя на основе интерметаллида изменение его фазового состава осуществляют путем изменения расположения обрабатываемой детали в вакуумной камере.

2. Способ по п.1, в котором в качестве слоя на основе интерметаллида системы Ti-Al наносят слой фазы TiAl.

3. Способ по п.1, в котором в качестве слоя на основе интерметаллида системы Ti-Al наносят слой фазы Ti3Al.

4. Способ по п.1, в котором в качестве слоя на основе интерметаллида системы Ti-Al наносят слой фазы TiAl3.

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ СЛОЖНЫХ НИТРИДОВ | 2010 |

|

RU2429311C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2005 |

|

RU2296812C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2269598C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2009 |

|

RU2414527C1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2013-08-10—Публикация

2012-03-22—Подача