Изобретение относится к области машиностроения, в частности к получению износо-, ударо-, тепло-, трещино- и коррозионностойких покрытий и может быть использовано для повышения надежности и долговечности широкого ассортимента инструмента.

Известен способ упрочнения инструмента из быстрорежущей стали, включающий в себя объемную термообработку, состоящую из закалки и низкотемпературного отпуска, упрочнение рабочих поверхностей инструмента лазерной закалкой, кратковременный отпуск путем нагрева инструмента в печи в течение от 3 до 5 минут при температуре от 550 до 560°С и чистовую механическую обработку оплавленных поверхностей. (RU №2620656 С1, МПК C21D 9/22, C21D 1/09, 29.05.2017).

Недостатком известного способа является то, что для получения необходимой микротвердости нужно провести множество различных операций.

Известен способ ионно-плазменной обработки, включающий очистку, нагрев поверхности инструмента до температуры насыщения порошковой быстрорежущей стали, ионное азотирование в атмосфере азота или в азотсодержащем газе и нанесение сложнолегированного покрытия из нитридов тугоплавких металлов. Очистку проводят с прогревом поверхности инструмента до 220-260°С, нагрев поверхности инструмента до температуры насыщения порошковой быстрорежущей стали проводят таким образом, чтобы она не превышала температуру отпуска стали, а после азотирования проводят ионное травление в течение 5-7 мин. Ионно-плазменную обработку инструмента проводят в едином технологическом цикле. (RU №2241782, МПК С23С 26/00, С23С 14/06, 10.03.2011).

Недостатком известного аналога является водородное охрупчивание и незначительный прирост твердости.

Известен способ вакуумной ионно-плазменной обработки, при котором предварительно очищенные от органических загрязнений детали загружают в камеру, получают в ней рабочий вакуум и проводят ионную очистку в среде инертного газа с помощью источника газовой плазмы на основе дугового разряда с накаленным катодом и вакуумное ионно-плазменное упрочнение. (RU №96117192A, МПК С23С 14/48, 27.11.1998).

Недостатком аналога является то, что деталь перед обработкой недостаточно нагревается.

Известен способ ионно-плазменной обработки стальной поверхности режущего инструмента, при котором инструмент нагревают до температуры 250-350°С и поддерживают ее на всех стадиях обработки. Ионную очистку поверхности ведут при давлении газа не выше 0,01 Па в течение 0,1-0,5 ч путем создания электродугового разряда между эмиссионным катодом и вспомогательным анодом с образованием в межэлектродном пространстве плазмы, подачи отрицательного напряжения 500-1500 В на обрабатываемую деталь с последующей обработкой ее поверхности положительно заряженными ионами. После этого подают положительное напряжение на анод основного разряда, затем отсекают от обрабатываемой поверхности поток ионов металла, исходящий от электродугового разряда, и одновременно пропускают поток электронов на анод основного разряда, возбуждая и поддерживая в камере тлеющий разряд. Подают отрицательное напряжение 200-500 В на обрабатываемый инструмент и ведут азотирование в течение 0,5-2,0 ч при давлении азота или азотсодержащего газа 0,1-1,0 Па. Температуру инструмента при этом поддерживают постоянной в течение всего процесса или меняют периодически в пределах 250-350°С от верхнего значения к нижнему и обратно с цикличностью в пределах 0,25 ч. После азотирования создают в камере давление не более 0,0015 Па. Подают отрицательное напряжение 200-500 В на обрабатываемый инструмент.(RU №2241782, МПК С23С 14/48, 10.12.2004).

Недостатком аналога является недостаточно высокая температура при азотировании, в результате чего не обеспечивается существенное повышение микротвердости инструмента.

Наиболее близким к заявляемому изобретению по совокупности существенных признаков является способ ионно-плазменной обработки поверхности металлорежущего инструмента, изготовленного из порошковой быстрорежущей стали. Способ включает очистку, нагрев поверхности инструмента до температуры насыщения порошковой быстрорежущей стали, ионное азотирование в атмосфере азота или в азотсодержащем газе и нанесение сложнолегированного покрытия из нитридов тугоплавких металлов. Очистку проводят с прогревом поверхности инструмента до 220-260°С, нагрев поверхности инструмента до температуры насыщения порошковой быстрорежущей стали проводят таким образом, чтобы она не превышала температуру отпуска стали, а после азотирования проводят ионное травление в течение 5-7 мин. (RU №2413793, МПК С23С 26/00, С23С 14/06, 10.06.2009).

Недостатком способа, принятого за прототип, является то, что нанесение покрытия осуществляется при помощи составного катода, что повышает сложность изменения стехиометрического состава, кроме того, катод является сложным в изготовлении и дорогим.

Задача, на решение которой направлено заявляемое изобретение, - улучшение качества поверхности и увеличение износостойкости инструмента из быстрорежущей стали.

Технический результат, на решение которого направлено заявляемое изобретение - повышение физико-механических свойств инструмента путем азотирования плазменным источником и последующего нанесения композиционного мультислойного покрытия.

Поставленная задача и технический результат достигаются тем, что в способе получения покрытия на поверхности режущей пластины из быстрорежущей стали, включающем размещение режущей пластины в вакуумной камере установки, в которой размещены источник с накальным катодом и два испарителя в виде однокомпонентных катодов, один из которых выполнен из титана, ионную очистку в среде инертного газа, нагрев поверхности режущей пластины, азотирование в атмосфере азотсодержащего газа, нанесение в среде инертного газа слоя из титана посредством испарителя в виде катода из титана и нанесение покрытия из интерметаллида согласно изобретению осуществляют нагрев режущей пластины до 450-500°С, азотирование проводят при ассистировании плазменного источника с накальным катодом, а на слой из титана наносят покрытие из интерметаллида на основе титанида.

Кроме того, могут наносить покрытие из интерметаллида на основе титанида системы Ti-Zr.

Кроме того, могут наносить покрытие из интерметаллида на основе титанида системы Ti-Mo.

Кроме того, могут наносить покрытие из интерметаллида на основе титанида системы Ti-Cr.

Кроме того, могут наносить покрытие из интерметаллида на основе титанида системы Ti-Al.

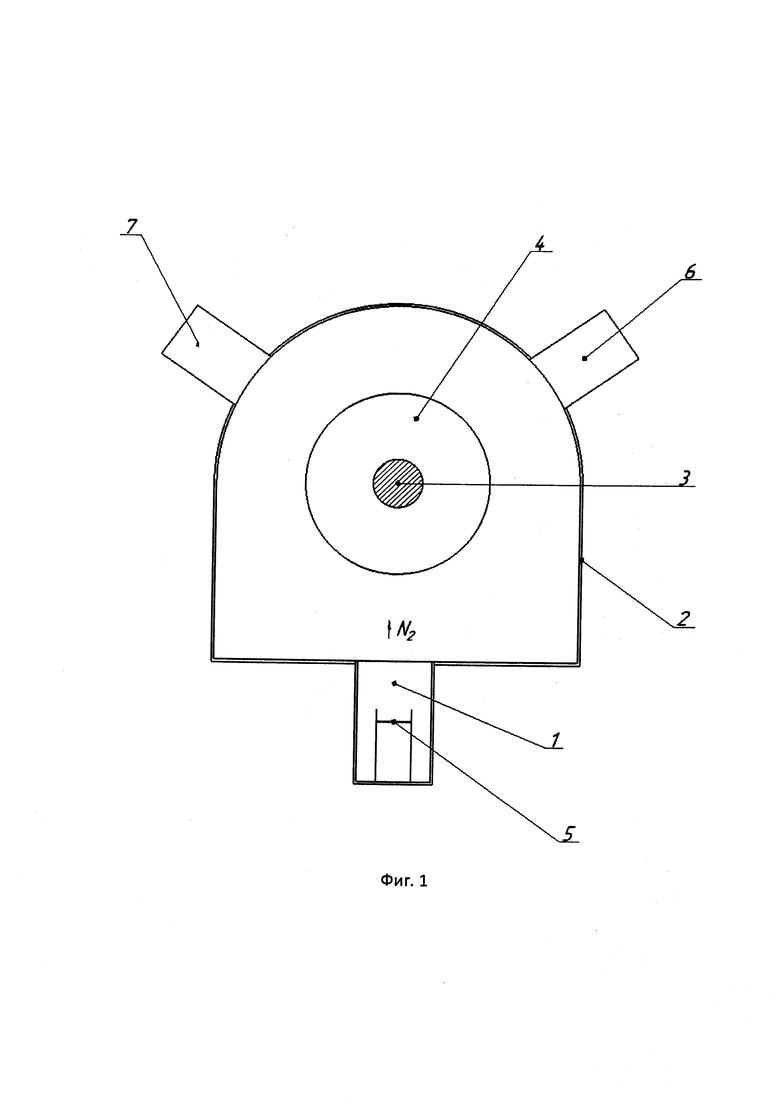

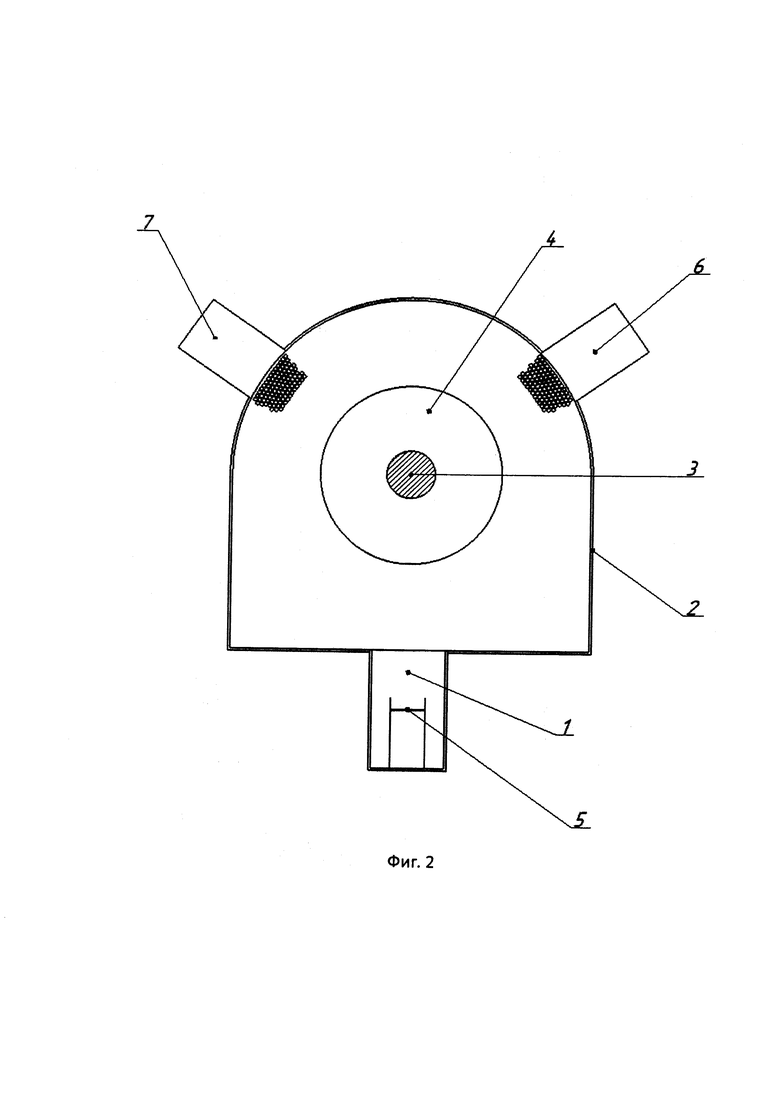

Сущность изобретения поясняется чертежами. На фигуре 1 показана схема реализации азотирования при помощи плазменного источника с накальным катодом, где 1 - это плазменный источник с накальным катодом, 2 - стенки камеры, 3 - инструмент из быстрорежущей стали, 4 - рабочий стол установки, 5 - накальный катод, 6 - титановый катод, 7 - катод из алюминия/циркония/молибдена/хрома. На фигуре 2 изображена схема нанесения покрытия двумя однокомпонентными катодами, где 1 - это плазменный источник с накальным катодом, 2 - стенки камеры, 3 - инструмент из быстрорежущей стали, 4 - рабочий стол установки, 5 - накальный катод, 6 - титановый катод, 7 - катод из алюминия/циркония/молибдена/хрома.

Примеры конкретной реализации способа

Пример 1. В вакуумной камере устанавливают обрабатываемый инструмент, например, режущую пластину из инструментальной стали Р6М5. Затем в камере создают рабочее давление, равное 2⋅10-4 мм рт.ст. На первом этапе проводят ионную очистку в среде инертного газа Ar, при этом инструменты нагревают до температуры 450-500°С. Следующим этапом является азотирование плазменным источником с накальным катодом в течение одного часа. Далее, в среде инертного газа при том же давлении наносят первый слой из Ti дуговым испарителем с титановым катодом для лучшей адгезии в течение 5 минут. После этого на поверхности детали формируют фазы интерметаллидов системы Ti-Al в среде инертного газа аргона и реакционного газа азота при давлении 2⋅10-3 мм рт.ст.

Пример 2. В вакуумной камере устанавливают обрабатываемый инструмент, например, режущую пластину из инструментальной стали Р6М5. Затем в камере создают рабочее давление, равное 2⋅10-4 мм рт.ст. На первом этапе проводят ионную очистку в среде инертного газа Ar, при этом инструменты нагревают до температуры 450-500°С. Следующим этапом является азотирование плазменным источником с накальным катодом в течение одного часа. Далее, в среде инертного газа при том же давлении наносят первый слой из Ti дуговым испарителем с титановым катодом для лучшей адгезии в течение 5 минут. После этого на поверхности детали формируют фазы интерметаллидов системы Ti-Zr в среде инертного газа аргона и реакционного газа азота при давлении 2⋅10-3 мм рт.ст.

Пример 3. В вакуумной камере устанавливают обрабатываемый инструмент, например, режущую пластину из инструментальной стали Р6М5. Затем в камере создают рабочее давление, равное 2⋅10-4 мм рт.ст. На первом этапе проводят ионную очистку в среде инертного газа Ar, при этом инструменты нагревают до температуры 450-500°С. Следующим этапом является азотирование плазменным источником с накальным катодом в течение одного часа. Далее, в среде инертного газа при том же давлении наносят первый слой из Ti дуговым испарителем с титановым катодом для лучшей адгезии в течение 5 минут. После этого на поверхности детали формируют фазы интерметаллидов системы Ti-Cr в среде инертного газа аргона и реакционного газа азота при давлении 2⋅10-3 мм рт.ст.

Пример 4. В вакуумной камере устанавливают обрабатываемый инструмент, например, режущую пластину из инструментальной стали Р6М5. Затем в камере создают рабочее давление, равное 2⋅10-4 мм рт.ст. На первом этапе проводят ионную очистку в среде инертного газа Ar, при этом инструменты нагревают до температуры 450-500°С. Следующим этапом является азотирование плазменным источником с накальным катодом в течение одного часа. Далее, в среде инертного газа при том же давлении наносят первый слой из Ti дуговым испарителем с титановым катодом для лучшей адгезии в течение 5 минут. После этого на поверхности детали формируют фазы интерметаллидов системы Ti-Mo в среде инертного газа аргона и реакционного газа азота при давлении 2⋅10-3 мм рт.ст.

Итак, заявляемое изобретение позволяет повысить физико-механические свойства инструмента путем азотирования плазменным источником и последующим нанесением композиционного мультислойного покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения износостойкого покрытия ионно-плазменным методом | 2018 |

|

RU2694857C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2697749C1 |

| Способ нанесения аморфно-кристаллического покрытия на металлорежущий инструмент | 2019 |

|

RU2699700C1 |

| Способ получения покрытий на основе системы Ti-Al, синтезированных в среде реакционных газов | 2021 |

|

RU2769142C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ОСАЖДЕНИЕМ МУЛЬТИСЛОЙНЫХ ПОКРЫТИЙ СИСТЕМЫ Ti - Al | 2019 |

|

RU2700344C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ TI-AL, СИНТЕЗИРОВАННОГО В СРЕДЕ АЗОТА | 2018 |

|

RU2689474C1 |

| Способ получения износостойкого покрытия на основе интерметаллида системы Ti-Al | 2017 |

|

RU2677043C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА СИСТЕМЫ Ti-Al | 2012 |

|

RU2489514C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ГРАДИЕНТНОГО ПОКРЫТИЯ СИСТЕМЫ TI-AL НА СТАЛЬНОЙ ДЕТАЛИ В ВАКУУМЕ | 2017 |

|

RU2662516C1 |

| Способ нанесения покрытия на металлорежущий инструмент | 2021 |

|

RU2781583C1 |

Изобретение относится к области металлургии, в частности к получению износо-, ударо-, тепло-, трещино- и коррозионностойких покрытий и может быть использовано для повышения надежности и долговечности широкого ассортимента инструмента. Способ получения покрытия на поверхности режущей пластины из быстрорежущей стали включает размещение режущей пластины в вакуумной камере установки, в которой размещены источник с накальным катодом и два испарителя в виде однокомпонентных катодов, один из которых выполнен из титана, ионную очистку в среде инертного газа, нагрев поверхности режущей пластины, азотирование в атмосфере азотсодержащего газа, нанесение в среде инертного газа слоя из титана посредством испарителя в виде катода из титана и нанесение покрытия из интерметаллида. Осуществляют нагрев режущей пластины до 450-500°С, азотирование проводят при ассистировании плазменного источника с накальным катодом, а на слой из титана наносят покрытие из интерметаллида на основе титанида. Наносят покрытие из интерметаллида на основе титанида системы Ti-Zr, Ti-Mo, Ti-Cr или Ti-Al. Обеспечивается повышение физико-механических свойств инструмента. 4 з.п. ф-лы, 4 пр., 2 ил.

1. Способ получения покрытия на поверхности режущей пластины из быстрорежущей стали, включающий размещение режущей пластины в вакуумной камере установки, в которой размещены источник с накальным катодом и два испарителя в виде однокомпонентных катодов, один из которых выполнен из титана, ионную очистку в среде инертного газа, нагрев поверхности режущей пластины, азотирование в атмосфере азотсодержащего газа, нанесение в среде инертного газа слоя из титана посредством испарителя в виде катода из титана и нанесение покрытия из интерметаллида, отличающийся тем, что осуществляют нагрев режущей пластины до 450-500°С, азотирование проводят при ассистировании плазменного источника с накальным катодом, а на слой из титана наносят покрытие из интерметаллида на основе титанида.

2. Способ по п. 1, отличающийся тем, что наносят покрытие из интерметаллида на основе титанида системы Ti-Zr.

3. Способ по п. 1, отличающийся тем, что наносят покрытие из интерметаллида на основе титанида системы Ti-Mo.

4. Способ по п. 1, отличающийся тем, что наносят покрытие из интерметаллида на основе титанида системы Ti-Cr.

5. Способ по п. 1, отличающийся тем, что наносят покрытие из интерметаллида на основе титанида системы Ti-Al.

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА СИСТЕМЫ Ti-Al | 2012 |

|

RU2489514C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА, ИЗГОТОВЛЕННОГО ИЗ ПОРОШКОВОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2009 |

|

RU2413793C2 |

| Способ получения износостойкого покрытия на основе интерметаллида системы Ti-Al | 2017 |

|

RU2677043C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ TI-AL, СИНТЕЗИРОВАННОГО В СРЕДЕ АЗОТА | 2018 |

|

RU2689474C1 |

| Способ нанесения износостойкого покрытия ионно-плазменным методом | 2018 |

|

RU2694857C1 |

Авторы

Даты

2021-04-02—Публикация

2019-11-18—Подача