Изобретение относится к области получения износостойких покрытий и может быть использовано для расширения ассортимента деталей машин и инструмента, на которые наносят износостойкое покрытия.

Известен способ получения износостойких многослойных покрытий, по которому проводят ионную очистку с нагревом и термомеханической активацией подложки с помощью электродугового испарителя в среде азота путем ее ионной бомбардировки с энергией 0,8-1,0 кэВ перед осаждением. Очистку поверхности подложки ионами азота осуществляют в тлеющем разряде при бесконтактном нагреве поверхности резистивным нагревателем до 400-430 К в течение 30 мин. Затем в процессе ионной очистки осуществляют термомеханическую активацию и нагрев поверхности подложки ионами титана до 665-695 К. Затем проводят вакуумно-плазменное нанесение многослойного покрытия в среде азота. Наносят нижний слой нитрида титана TiN с поликристаллической структурой в течение 3 мин с окончательной температурой покрытия после осаждения 670-700° К. Затем наносят чередующиеся слои двухкомпонентного нитрида титана TiN с нанокристаллической структурой и трехкомпонентного нитрида титана и алюминия Ti-Al-N с нанокристаллической структурой. Слой TiN с нанокристаллической структурой наносят испарением двух титановых катодов при нагреве покрытия до температуры 680-710° К в течение 3 мин, а слой Ti-Al-N с нанокристаллической структурой наносят одновременным испарением двух титановых и одного алюминиевого катода при нагреве покрытия до температуры 690-720 К в течение того же времени. Осаждение чередующихся слоев проводят до достижения температуры верхнего слоя 730-760 К, причем последним наносят слой Ti-Al-N. Осаждение чередующихся слоев повторяют, по крайней мере, три раза. Обеспечивается увеличение сопротивления поверхности подложки к совместному действию истирающих, высоких контактных и тепловых нагрузок, а также к воздействию агрессивной среды (патент РФ №2494170, МПК С23С 14/24, С23С 14/06, опубл. 27.09.2013).

Недостатком данного способа является сложная система нагрева и активации поверхности обрабатываемой детали.

Известен способ получения многослойного покрытия на поверхности технологических инструментов, включающий ионную очистку поверхности в среде аргона тлеющим разрядом и нанесение на нее слоев покрытия магнетронным распылением, причем ионную очистку поверхности и нанесение слоев покрытия осуществляют дуальной магнетронной системой с титановым и алюминиевым магнетронами, причем слои наносят при расстоянии от мишеней до поверхности 140-150 мм, скорости вращения поверхности 20-25 об/мин и температуре поверхности 473-523° К, ионную очистку поверхности проводят титановым и алюминиевым магнетронами в течение 5-6 мин при разрядных токах 1-2 А, давлении аргона 0,27-0,28 Па, напряжении на поверхности 1000-1200 эВ с ее нагревом до температуры 473-523° К, после ионной очистки напряжение на поверхности снижают до опорного -50 В и наносят подслой титана Ti в среде аргона при давлении 0,27-0,28 Па с увеличением разрядного тока на титановой мишени до 13,5 А в течение 6-8 мин, затем наносят переходный слой нитрида титана TiN магнетронным распылением титановой мишени в газовой смеси азота и аргона при парциальном давлении 0,27-0,28 Па с увеличением разрядного тока на титановой мишени до 14,5-15,0 А в течение 8-10 мин, после чего наносят чередующиеся слои нитрида титана TiN и Ti-Al-N с нанокристаллической и поликристаллической структурой в газовой смеси азота и аргона при их соотношении N2/Ar : 12/88% и парциальном давлении 0,27-0,28 Па, при этом слои Ti-Al-N с нанокристаллической структурой наносят посредством титановой и алюминиевой мишеней и с увеличением разрядного тока на алюминиевой мишени до 14,5-15,0 А в течение не менее 185-190 мин, а слои Ti-Al-N с поликристаллической структурой наносят со снижением разрядного тока на титановой и алюминиевой мишенях до 13,0-14,0 А и с увеличением величины опорного напряжения до -(55-60)В в течение не менее 110-115 мин, причем нанесение чередующихся слоев повторяют не менее двух раз до получения необходимой толщины покрытия и верхним наносят слой Ti-Al-N с нанокристаллической структурой (патент РФ №2533576, МПК С23С 14/35, С23С 14/06, опубл. 20.11.2014).

Недостатком данного способа является невысокая скорость осаждения покрытий.

Известен способ получения покрытий на основе Ti3Al - интерметаллических композиционных материалов, в котором процесс разделен на два этапа: сначала наносят чистый Al на подложку из Ti6Al4V с использованием плазменного напыления и затем осуществляют лазерное азотирование Al-покрытия в атмосфере азота.(Z.D. Liu, Х.С. Zhang, F.Z. Xuan, Z.D. Wang, S.T. Tu. In situ synthesis of TiN/Ti3Al intermetallic matrix composite coatingson Ti6A14V alloy. // Z.D. Liu et al. / Materials and Design 37 (2012) 268-273p.)

Недостатком способа является разделение процесса на два этапа в двух установках, за счет этого увеличивается время получения покрытия и ухудшается качество покрытия.

Наиболее близким по технической сущности и достигаемому результату является способ нанесения покрытия Ti-Al-N методом вакуумно-дугового осаждения из двух независимо регулируемых испарителей. Ионная чистка образцов проводится титаном при U-1,5кВ,t=3мин. Нанесение покрытия происходит при парциальном давлении азота р=0,1 Па, ток дуги титана I=90А, ток дуги алюминия I=90А, потенциал смешения U=100B.(В.М. Бересниев, В.Т. Толок, В.И. Гриценко, А.Г. Чунадра, А.И. Федоренко, И.А. Савченко. Получение и исследование покрытий на основе Ti-Al-N, осаждаемых из потоков металлической плазмы вакуумной дуги // Вестник Харьковского университета, 110-114 с, 2004 г.)

Недостатком ближайшего аналога является чистка и нагрев деталей электродуговыми испарителями, что приводит к большому расходу материала катода.

Задача изобретения заключается в получении различных интерметаллидных фаз в покрытии, синтезированном в среде азота.

Технический результат заключается в получении износостойкого покрытия.

Поставленная задача и технический результат достигается тем, что в способе получения покрытия на основе интерметаллидов системы Ti-Al, синтезированного в среде азота, методом вакуумно-дугового осаждения из двух независимо регулируемых испарителей, по которому в отличие от прототипа обрабатываемую деталь помещают в вакуумную камеру, предварительно обезжирив поверхность, в камере создают рабочее давление 8⋅10-3-5⋅10-2 Па, проводят ионную очистку, нагрев и активацию поверхности в двух этапах, причем в первом этапе проводят сильноточным плазменным источником с накальным катодом до температуры 350-400°С, на втором этапе поверхность детали нагревают до температуры 400-450°С электродуговыми испарителями в среде инертного газа аргона, после этого наносят первый слой титана, следующим наносят покрытие на основе интерметаллида системы Ti-Al в среде азота, нанесение покрытия осуществляют при ассистировании процесса сильноточным плазменным источником с накальным катодом, с образованием фаз TiN, AlN, TiAl, Ti3Al, TiAl3.

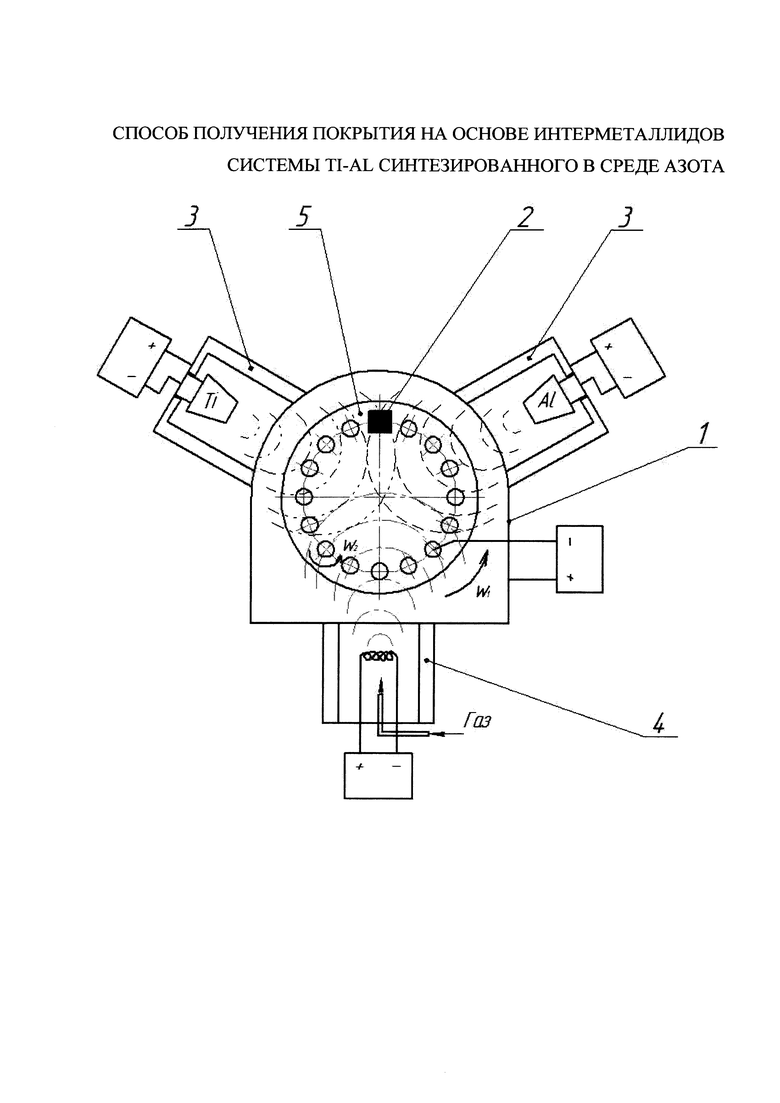

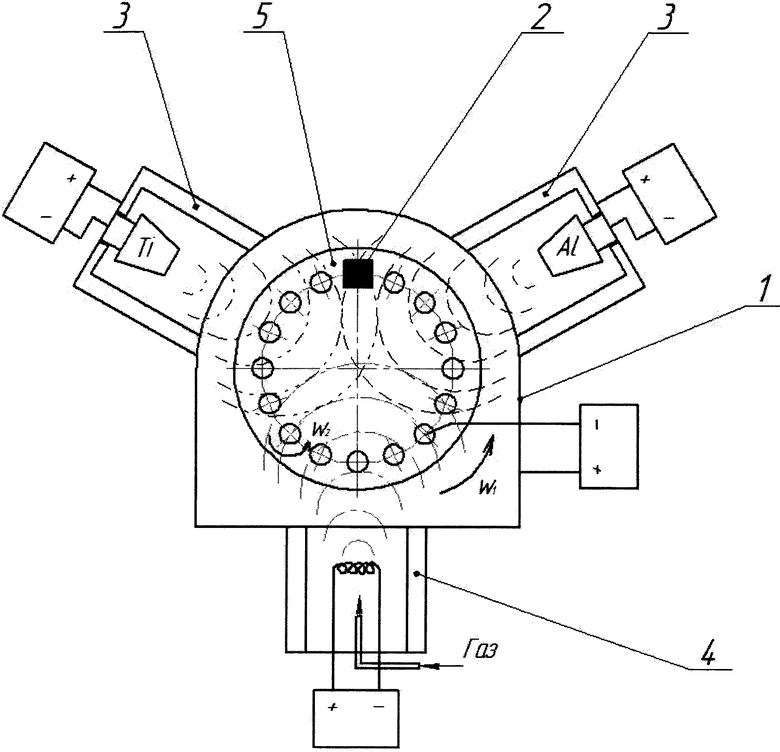

Существо изобретения поясняется чертежом, на котором изображена схема реализации способа получения покрытия на основе интерметаллидов системы Ti-Al, синтезированного в среде азота.

Пример конкретной реализации способа.

Устройство для реализации способа содержит: вакуумную камеру 1, обрабатываемую деталь 2, электродуговые испарители (катоды) 3, плазменный источник с накальным катодом 4, стол для установки образцов 5.

В вакуумной камере устанавливают обрабатываемые детали, например металлорежущие инструменты. Затем в камере создают рабочее давление, равное 8⋅10-3-5⋅10-2 Па. Далее проводят ионную очистку нагрев и активацию поверхности в двух этапах. На первом этапе проводят ионную чистку, сильноточным плазменным источником с накальным катодом в среде Ar, при этом детали нагревают до температуры 300-350°С. Далее проводят ионную очистку электродуговым испарителем в среде инертного газа при нагреве поверхности до температуры 400-450°С. Далее в среде инертного газа аргона при том же давлении наносят первый слой из Ti дуговым испарителем с титановым катодом для лучшей адгезии. Следующий слой на основе нитрида интерметаллида системы Ti-Al наносят в среде реакционного газа азота при давлении 8⋅10-2-5⋅10-1 Па. Формирование TiAlN происходит при одновременном распылении двух дуговых испарителей с титановым и алюминиевым катодами, расположенными в одной плоскости противоположно друг другу.

Итак, заявляемое изобретение позволяет наносить покрытие на основе интерметаллида системы Ti-Al, синтезированного в среде азота с образованием фаз TiN, AlN, TiAl, Ti3Al, TiAl3, получать покрытия с однородным составом по всему объему и равномерным по всей поверхности детали независимо от ее конфигурации, за счет планетарной системы вращения деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения покрытий на основе системы Ti-Al, синтезированных в среде реакционных газов | 2021 |

|

RU2769142C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ОСАЖДЕНИЕМ МУЛЬТИСЛОЙНЫХ ПОКРЫТИЙ СИСТЕМЫ Ti - Al | 2019 |

|

RU2700344C1 |

| Способ получения износостойкого покрытия на основе интерметаллида системы Ti-Al | 2017 |

|

RU2677043C1 |

| Способ нанесения покрытия на металлорежущий инструмент | 2021 |

|

RU2781583C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ СИСТЕМЫ Ti-Al, СИНТЕЗИРОВАННОГО В СРЕДЕ АЗОТА И АЦЕТИЛЕНА | 2022 |

|

RU2782102C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА СИСТЕМЫ Ti-Al | 2012 |

|

RU2489514C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ СИСТЕМЫ TiAlCO | 2023 |

|

RU2822378C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2697749C1 |

| Способ нанесения износостойкого покрытия ионно-плазменным методом | 2018 |

|

RU2694857C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ГРАДИЕНТНОГО ПОКРЫТИЯ СИСТЕМЫ TI-AL НА СТАЛЬНОЙ ДЕТАЛИ В ВАКУУМЕ | 2017 |

|

RU2662516C1 |

Изобретение относится к способу получения покрытия на основе интерметаллидов системы Ti-Al. Осуществляют синтезирование покрытия в среде азота. Обрабатываемую деталь помещают в вакуумную камеру, предварительно обезжирив поверхность. В камере создают рабочее давление 8⋅10-3-5⋅10-2 Па. Проводят ионную очистку нагрев и активацию поверхности в два этапа. В первом этапе ее осуществляют сильноточным плазменным источником с накальным катодом до температуры 350-400°С, на втором этапе поверхность детали нагревают до температуры 400-450°С электродуговыми испарителями в среде инертного газа аргона. После этого наносят первый слой титана, следующим наносят покрытие на основе интерметаллида системы Ti-Al в среде азота. Нанесение покрытия осуществляют при ассистировании процесса сильноточным плазменным источником с накальным катодом, с образованием фаз TiN, AlN, TiAl, Ti3Al, TiAl3. 1ил., 1 пр.

Способ получения покрытия на основе интерметаллидов системы Ti-Al, включающий синтезирование покрытия в среде азота путем вакуумно-дугового осаждения из двух независимо регулируемых испарителей, отличающийся тем, что обрабатываемую деталь помещают в вакуумную камеру, предварительно обезжирив поверхность, в камере создают рабочее давление 8⋅10-3-5⋅10-2 Па, осуществляют ионную очистку, нагрев и активацию поверхности в два этапа, причем в первом этапе ее нагрев осуществляют сильноточным плазменным источником с накальным катодом до температуры 350-400°C, на втором этапе поверхность детали нагревают до температуры 400-450°C электродуговыми испарителями в среде инертного газа аргона, после этого наносят первый слой титана, следующим наносят покрытие на основе интерметаллида системы Ti-Al в среде азота, при этом нанесение покрытия осуществляют при ассистировании процесса сильноточным плазменным источником с накальным катодом и с образованием фаз TiN, AlN, TiAl, Ti3Al, TiAl3.

| В.М | |||

| Бересниев, В.Т | |||

| Толок, В.И | |||

| Гриценко, А.Г | |||

| Чунадра, А.И | |||

| Федоренко, И.А | |||

| Савченко | |||

| Получение и исследование покрытий на основе Ti-Al-N,осаждаемых из потоков металлической плазмы вакуумной дуги // Вестник Харьковского университета, с.110-114, 2004 г | |||

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ДЕТАЛИ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2264480C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА СИСТЕМЫ Ti-Al | 2012 |

|

RU2489514C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ГРАДИЕНТНОГО ПОКРЫТИЯ СИСТЕМЫ TI-AL НА СТАЛЬНОЙ ДЕТАЛИ В ВАКУУМЕ | 2017 |

|

RU2662516C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ | 2012 |

|

RU2494170C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО МНОГОФУНКЦИОНАЛЬНОГО ПОКРЫТИЯ | 2013 |

|

RU2533576C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННО СТОЙКОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО НАНОСЛОИ, ДЛЯ ЛОПАТОК ТУРБОМАШИН ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2007 |

|

RU2386724C2 |

| JP 8269697 A, 15.10.1996 | |||

| US 6596547 B2, 22.07.2003 | |||

| US 9269669 B2, 23.02.2016. | |||

Авторы

Даты

2019-05-28—Публикация

2018-11-19—Подача