Область техники

Настоящее изобретение относится к планетарным механизмам для передачи вращательного движения, в частности к планетарным редукторам со ступенчатыми резьбовыми роликами.

Уровень техники

Ролико-винтовые редукторы (РВР) являются разновидностью планетарных редукторов и могут применяться для изменения крутящего момента, а также в качестве преобразователя вращательного перемещения в линейное перемещение и наоборот. В частности, РВР может применяться в роботах, манипуляторах и силовых приводах, где требуется передавать большие моменты при ограничении габаритных размеров. Преимущество таких редукторов заключается в простоте конструкции и малом количестве компонентов; высокой кинематической точности, которая обеспечена короткой кинематической цепью и большим числом точек контакта; плавности и малошумности работы; малых габаритах при высоких передаваемых моментах; возможности работы с большими скоростями вращения входного вала.

В авторском свидетельстве SU 1294606 раскрыт шарнир манипулятора в виде ролико-винтового редуктора, который содержит резьбовой стержень и резьбовые ролики, образующие планетарную передачу, а также первое и второе звенья, содержащие гайки, причём первое звено выполнено в виде вилки, охватывающей второе звено. При этом гайки первого звена сопряжены с резьбами роликов, которые сопряжены с резьбами стержня, а гайки второго звена сопряжены с выходными резьбами роликов. В соответствии с SU 1294606, в данном шарнире манипулятора для выбирания люфтов во всех резьбовых сопряжениях звенья редуктора поджимают друг к другу.

Недостатком решения, известного из SU 1294606, является прогибание роликов в центральной части, или вблизи нее, вдоль стержня при передаче больших моментов, что приводит к смещению точек контакта к краю резьбы, возникновению краевого контакта, приводящего к снижению несущей способности редуктора, увеличению проскальзывания и уменьшению КПД.

Кроме того, недостатком данного решения является невозможность создания безлюфтовой передачи, т.к. при поджатии гаек каждого звена друг к другу, что, в соответствии с SU 1294606, должно обеспечивать выбирание люфтов в резьбовых сопряжениях, сохраняется возможность проворота роликов, и величина люфта остается прежней.

Задача настоящего изобретения заключается в создании передаточного механизма и ролико-винтового редуктора с минимальным количеством элементов, но с характеристиками, стабильными во всем диапазоне нагрузок, и с широким диапазоном передаточных чисел, получаемых изменением параметров элементов редуктора без добавления и удаления новых элементов.

Кроме того, задача настоящего изобретения заключается в увеличении несущей способности и КПД редуктора, а также в обеспечении безлюфтовой передачи.

Также задача настоящего изобретения заключается в создании способа сборки, позволяющего собрать редуктор без компоновочных ошибок и с минимальными трудозатратами.

Раскрытие сущности изобретения

В одном из вариантов реализации передаточный механизм, содержит

стержень с внешней резьбой, имеющий по меньшей мере один резьбовой участок с левосторонней резьбой, по меньшей мере один резьбовой участок с правосторонней резьбой и по меньшей мере одно выступающее кольцо стержня, и

множество роликов, каждый из которых имеет

множество резьбовых участков, содержащее по меньшей мере один резьбовой участок с левосторонней резьбой и по меньшей мере один резьбовой участок с правосторонней резьбой, причем каждый резьбовой участок расположен с возможностью взаимодействия с соответствующими резьбовыми участками стержня, и

по меньшей мере одно выступающее кольцо ролика, расположенное рядом с резьбовыми участками роликов с возможностью вращательного перемещения по соответствующему по меньшей мере одному выступающему кольцу стержня.

При этом диаметры выступающих колец роликов и выступающих колец стержня равны соответствующим средним диаметрам резьбы взаимодействующих резьбовых участков роликов и стержня соответственно.

Согласно одному из вариантов реализации, каждый ролик имеет множество выступающих колец ролика, расположенных между каждыми двумя соседними резьбовыми участками ролика, а стержень содержит множество выступающих колец стержня, соответствующих выступающим кольцам роликов.

Согласно одному из вариантов реализации, стержень имеет один резьбовой участок с левосторонней резьбой, один резьбовой участок с правосторонней резьбой и по меньшей мере одно выступающее кольцо стержня. Каждый из резьбовых участков расположен на удалении на соответствующем кольце стержня, а выступающее кольцо расположено ближе между резьбовыми участками в средней части стержня.

Преимущество передаточного механизма по настоящему изобретению, содержащего указанные выступающие кольца, заключается в исключении, по меньшей мере частично, прогибания роликов и стержня.

Дополнительными преимуществами являются: (1) уменьшение смещения точек контакта резьбы ближе к краю резьбы, (2) уменьшение краевого контакта, приводящего к снижению несущей способности редуктора, (3) снижение проскальзывания и (4) повышение КПД.

Кроме того, благодаря тому, что диаметры выступающих колец равны средним диаметрам резьбы взаимодействующих резьбовых участков роликов и стержня соответственно, выступающие кольца роликов перемещаются по выступающим кольцам стержня по существу без проскальзывания, что повышает КПД передаточного механизма и снижает износ механизма, который работает с минимальными потерями на трение.

Еще в одном варианте реализации ролико-винтовой редуктор содержит:

первое звено редуктора, содержащее по меньшей мере две гайки первого звена редуктора, каждая из которых имеет внутренний резьбовой участок и которые закреплены относительно друг друга;

второе звено редуктора, содержащее по меньшей мере две гайки второго звена редуктора, каждая из которых имеет внутренний резьбовой участок и которые закреплены относительно друг друга; и

передаточный механизм, содержащий

стержень с внешней резьбой, имеющий по меньшей мере один резьбовой участок с левосторонней резьбой, по меньшей мере один резьбовой участок с правосторонней резьбой и по меньшей мере одно выступающее кольцо стержня, и

множество роликов, каждый из которых содержит

множество резьбовых участков, содержащее по меньшей мере один резьбовой участок с левосторонней резьбой и по меньшей мере один резьбовой участок с правосторонней резьбой, причем каждый резьбовой участок расположен с возможностью взаимодействия с соответствующими резьбовыми участками стержня, и

по меньшей мере одно выступающее кольцо ролика, расположенное рядом с резьбовыми участками роликов с возможностью вращательного перемещения по соответствующему по меньшей мере одному выступающему кольцу стержня.

При этом диаметры выступающих колец роликов и выступающих колец стержня равны соответствующим средним диаметрам резьбы взаимодействующих резьбовых участков роликов и стержня, соответственно.

Причём те по меньшей мере два резьбовых участка роликов, которые взаимодействуют с резьбовыми участками стержня, выполнены с возможностью взаимодействия с резьбами с внутренними резьбовыми участками одной из указанных гаек звеньев, а другие по меньшей мере два резьбовых участка роликов выполнены с возможностью взаимодействия с внутренними резьбами гаек другого из указанных звеньев.

В данном ролико-винтовом редукторе, вследствие наличия передаточного механизма и вследствие наличия выступающих колец между каждыми двумя соседними резьбовыми участками роликов и соответствующих выступающих колец стержня, обеспечена возможность частичного перераспределения нагрузки внутри ролико-винтового редуктора в радиальном направлении от резьбы на выступающие кольца, что позволяет уменьшить усилие на резьбовых зацеплениях и повысить КПД редуктора, а также срок службы отдельных деталей редуктора и редуктора в целом.

Вследствие по существу отсутствия прогибания роликов и стержня благодаря наличию выступающих колец, а также вследствие того, что диаметры выступающих колец роликов и стержня равны средним диаметрам резьбы взаимодействующих резьбовых участков роликов и стержня соответственно, настоящий ролико-винтовой редуктор работает с повышенным КПД, что позволяет увеличить срок службы отдельных деталей и редуктора в целом. При помощи настоящего редуктора можно получить широкий диапазон передаточных чисел за счёт лишь изменения параметров элементов редуктора без добавления и удаления дополнительных элементов. В частности, благодаря настоящему ролико-винтовому редуктору можно получить большие передаточные числа, вплоть до нескольких тысяч.

Согласно одному из вариантов реализации редуктора, резьбовые участки гаек, стержня и роликов выполнены с преднатягом.

Согласно ещё одному из вариантов реализации редуктора, стержень выполнен разборным и содержит по меньшей мере две части, каждая из которых имеет по меньшей мере один резьбовой участок.

Согласно ещё одному аспекту настоящего изобретения обеспечен способ сборки ролико-винтового редуктора, в котором стержень выполнен неразборным. Согласно способу:

а) обеспечивают наличие по меньшей мере одного позиционирующего устройства, имеющего позиционирующие элементы для взаимодействия с роликами, выполненные с возможностью блокировки перемещения роликов по отношению друг к другу при взаимодействии позиционирующих элементов и роликов, причём каждый из позиционирующих элементов имеет конфигурацию, отличную от конфигурации любого другого из позиционирующих элементов;

б) обеспечивают наличие роликов, каждый из которых имеет ответный элемент для взаимодействия с позиционирующим устройством, имеющий конфигурацию, соответствующую конфигурации одного из позиционирующих элементов позиционирующего устройства;

в) устанавливают стержень и ролики в указанное по меньшей мере одно позиционирующее устройство;

г) обеспечивают взаимодействие ответных элементов роликов с позиционирующими элементами соответствующей конфигурации с обеспечением однозначного позиционирования роликов по отношению друг к другу и к стержню;

д) устанавливают гайки на ближние резьбовые участки роликов с обеспечением взаимодействия резьб указанных гаек с соответствующими резьбовыми участками роликов;

е) устанавливают гайки на дальние резьбовые участки роликов с обеспечением взаимодействия резьб указанных гаек с соответствующими резьбовыми участками роликов;

ж) выводят ответные элементы роликов из взаимодействия с позиционирующими элементами;

з) закрепляют гайки первого звена относительно друг друга и закрепляют гайки второго звена относительно друг друга.

Согласно ещё одному аспекту настоящего изобретения обеспечен способ сборки ролико-винтового редуктора, в котором стержень выполнен разборным. Согласно способу:

а) обеспечивают наличие по меньшей мере одного позиционирующего устройства, имеющего позиционирующие элементы для взаимодействия с роликами, выполненные с возможностью установки в них роликов продольно по отношению друг к другу по окружности и с возможностью ограничения перемещения каждого из роликов между внутренним в радиальном направлении положением и внешним в радиальном направлении положением, причём каждый из позиционирующих элементов имеет конфигурацию, отличную от конфигурации любого другого из позиционирующих элементов;

б) обеспечивают наличие роликов, каждый из которых имеет ответный элемент для взаимодействия с позиционирующим устройством, имеющий конфигурацию, соответствующую конфигурации одного из позиционирующих элементов позиционирующего устройства;

в) устанавливают стержень и ролики в указанное по меньшей мере одно позиционирующее устройство и обеспечивают взаимодействие ответных элементов роликов с позиционирующими элементами соответствующей конфигурации с обеспечением расположения каждого из роликов во внутреннем в радиальном направлении положении;

г) устанавливают гайки и перемещают ролики во внешнее в радиальном направлении положение с обеспечением взаимодействия резьб этих гаек с соответствующими ближними резьбовыми участками роликов;

д) вводят резьбовые части стержня во взаимодействие с соответствующими резьбовыми участками роликов и закрепляют резьбовые части стержня друг относительно друга;

е) устанавливают гайки с обеспечением взаимодействия резьб указанных гаек с дальними резьбовыми участками роликов;

ж) выводят ответные элементы роликов из взаимодействия с позиционирующими элементами;

з) закрепляют гайки первого звена друг относительно друга и закрепляют гайки второго звена друг относительно друга.

Благодаря указанным способам обеспечено удобное расположение роликов вокруг стержня с соответствующими угловыми положениями. Кроме того, при эксплуатации, ролики преимущественно поддерживают свои положения вследствие поддержания расстояний от оси каждого ролика до оси стержня, а также вследствие поддержания угла между соседними роликами.

Краткое описание чертежей

Ниже приведено подробное описание конкретных вариантов реализации настоящего изобретения со ссылками на прилагаемые чертежи, на которых показано следующее:

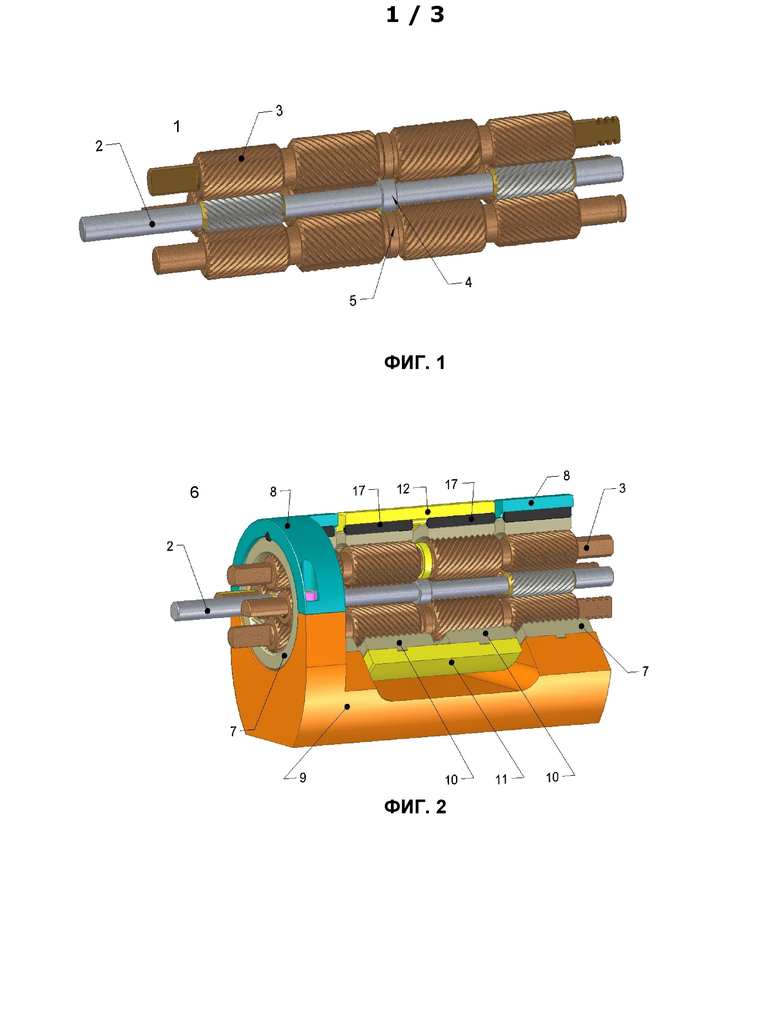

на фиг. 1 показан передаточный механизм в соответствии с одним из вариантов реализации настоящего изобретения;

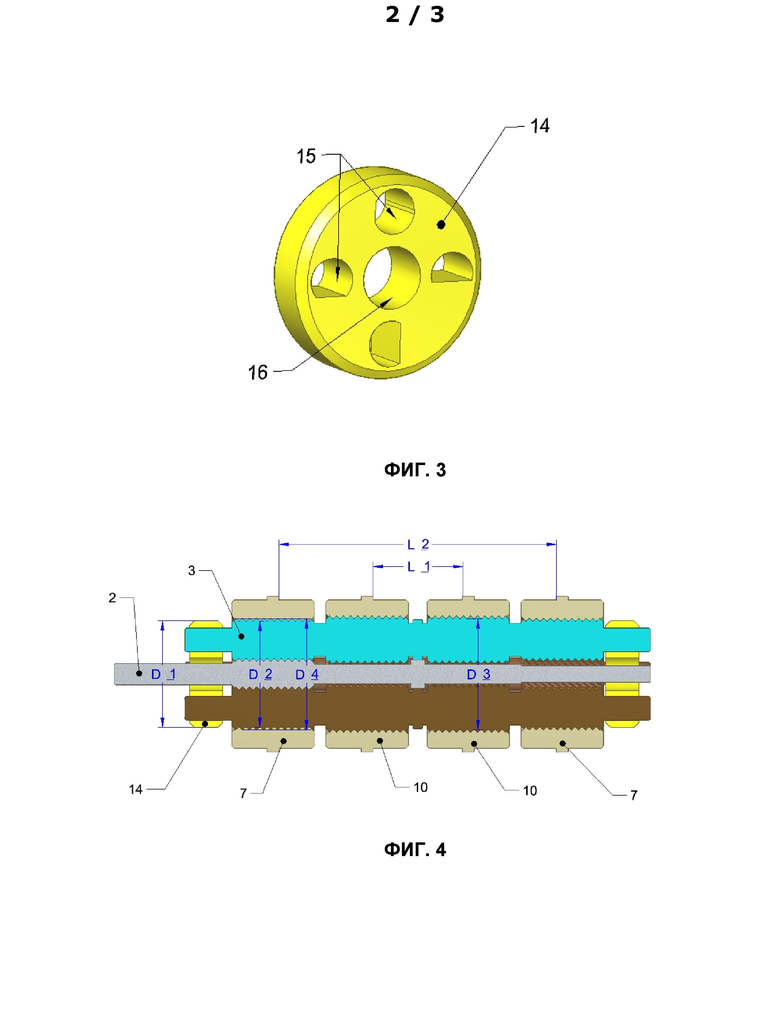

на фиг. 2 показан ролико-винтовой редуктор в сборе в соответствии с одним из вариантов реализации настоящего изобретения;

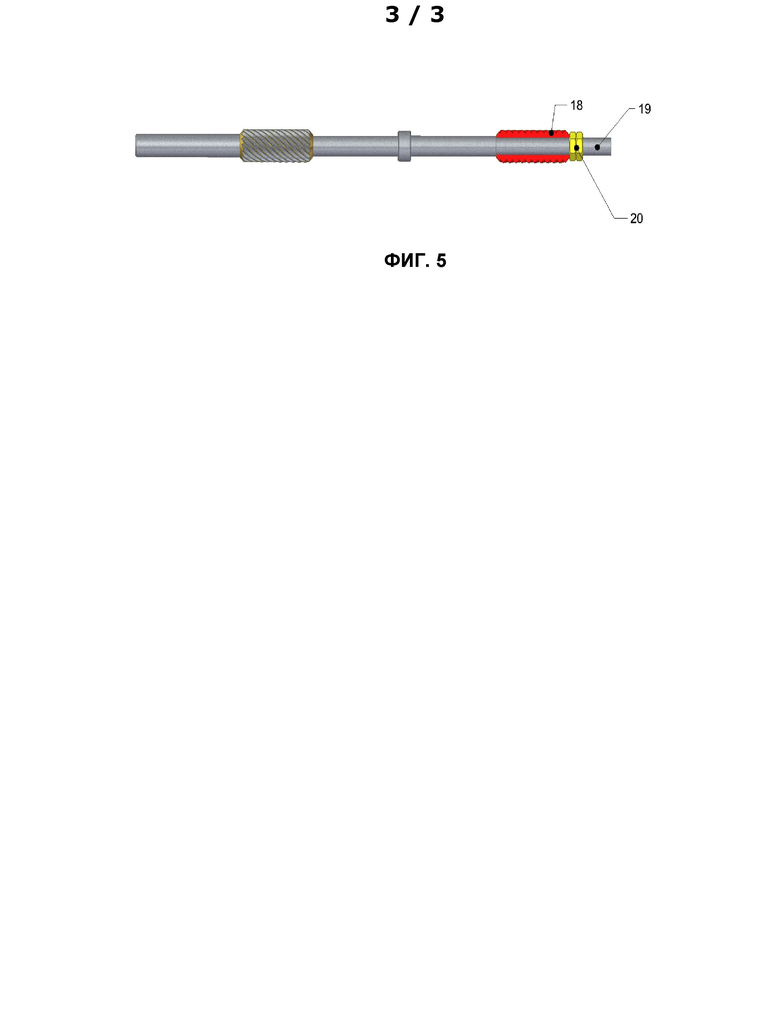

на фиг. 3 показано позиционирующее устройство в соответствии с одним из вариантов реализации настоящего изобретения,

на фиг. 4 показан ролико-винтовой редуктор в соответствии с одним из вариантов реализации настоящего изобретения в процессе сборки с установленным на нём позиционирующим устройством по фиг. 3,

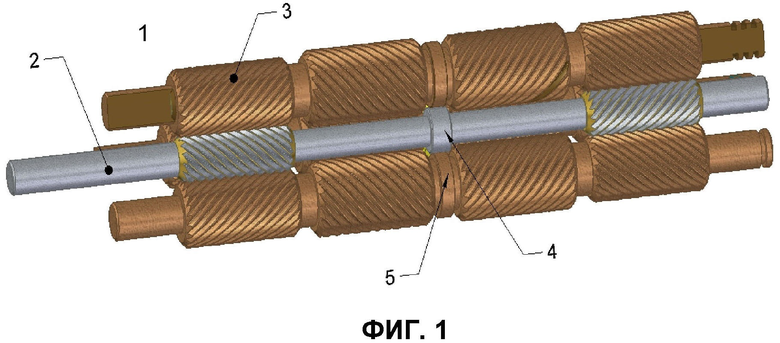

на фиг. 5 показан вариант реализации стержня ролико-винтового редуктора, в котором стержень выполнен разборным.

Осуществление изобретения

Согласно одному из вариантов реализации настоящего изобретения, показанному на фиг. 1, передаточный механизм 1 содержит стержень 2 с внешней резьбой и четыре ролика 3, расположенных вокруг стержня 2.

Стержень 2 представляет собой входное быстроходное звено передаточного механизма 1. Как показано на фиг. 1, стержень 2 содержит резьбовой участок с левосторонней резьбой и резьбовой участок с правосторонней резьбой. Резьбовые участки имеют резьбы одинакового диаметра. Указанные резьбы расположены на дальних участках стержня. Однако следует отметить, что в других вариантах реализации резьбовые участки могут располагаться ближе в середине стержня 2. Кроме того, в других вариантах реализации стержень 2 может содержать более двух резьбовых участков.

В соответствии с вариантом реализации, показанным на фиг. 1, стержень 2 содержит выступающее кольцо 4, расположенное в его средней части. Следует отметить, что в других вариантах реализации, например, когда резьбовые участки стержня расположены в середине стержня, стержень может содержать по меньшей мере два выступающих кольца, которые будут располагаться на дальних участках стержня. При этом диаметр выступающего кольца 4 равен среднему диаметру резьбы стержня 2.

В варианте реализации, показанном на фиг. 1, каждый из роликов 3 содержит две пары резьбовых участков, причём одна пара резьбовых участков расположена в средней части роликов 3, а другая пара резьбовых участков расположена на дальних участках роликов 3, а резьбы каждой пары резьбовых участков имеют одинаковый диаметр, но различные направления. В данном варианте реализации резьба участков роликов симметрична относительно плоскости, перпендикулярной оси ролика и проходящей через его центр. При этом пара дальних резьбовых участков представляет собой пару входных или опорных участков, которые расположены на дальних участках роликов 3 и сопряжены с резьбовыми участками стержня 2, тем самым обеспечивая передачу входного момента от стержня 2 на ролики 3. Пара ближних резьбовых участков представляет собой пару выходных участков и используется для передачи выходного момента. Следует отметить, что в других вариантах реализации резьбовые участки одной пары могут чередоваться с резьбовыми участками другой пары. Также следует отметить, что в других вариантах реализации каждый из роликов может содержать более чем четыре резьбовых участка.

В соответствии с вариантом реализации, показанным на фиг. 1, каждый ролик 3 содержит выступающее кольцо 5, расположенное между ближними резьбовыми участками роликов 3. Кроме того, как показано на фиг. 1, выступающее кольцо 4 стержня 2 расположено таким образом, что он упирается в выступающие кольца 5 роликов 3, или перемещается по ним. При этом диаметры выступающих колец 5 равны средним диаметрам резьбы участков роликов 3, которые взаимодействуют с резьбовыми участками стержня 2.

В варианте реализации, показанном на фиг. 1, выступающие кольца 4 и 5 поддерживают ролики, так что по существу исключен прогиб роликов ролико-винтового редуктора при передаче редуктором больших нагрузок. Кроме того, равенство диаметров выступающих колец 4 и 5 стержня 2 и роликов 3 средним диаметрам резьб соответствующих участков стержня 2 и роликов 3 обеспечивает поворотное перемещение выступающих колец роликов по выступающим кольцам стержня без проскальзывания, что снижает или исключает потери на трение.

Следует отметить, что в других вариантах реализации резьбовые участки стержня расположены в середине стержня, а резьбовые участки роликов расположены в центре с сопряжением с соответствующими резьбовыми участками стержня для передачи входного момента от стержня на ролики, при этом ролики содержат по меньшей мере два выступающих кольца, расположенных на дальних участках роликов снаружи относительно дальних резьбовых участков.

В одном варианте реализации для предотвращения выкатывания стержня 2 из множества роликов 3, углы подъема резьбы участков стержня 2 равны по величине и противоположны по направлению углам подъема резьбы сопряженных с ними участков роликов 3. Противоположные направления резьбы на различных участках стержня 2 и противоположные направления резьбы на различных участках роликов 3 препятствуют проскальзыванию роликов 3 вдоль витков резьбы стержня 2.

В других вариантах реализации выступающие кольца роликов могут быть выполнены на роликах во всех промежутках между резьбовыми участками, а также снаружи относительно дальних резьбовых участков. При такой конфигурации выступающие кольца стержня выполнены на стержне на участках, соответствующих участкам, на которых расположены выступающие кольца роликов. Данный вариант реализации позволит частично перераспределить нагрузку внутри ролико-винтового редуктора, направленную в радиальном направлении к оси стержня, от стержня на указанные выступающие кольца, что позволит уменьшить радиальное усилие в резьбовых зацеплениях и повысить КПД редуктора, а также срок службы как отдельных деталей, так и всего редуктора.

На фиг. 2 показан ролико-винтовой редуктор 6 в сборе в соответствии с одним из вариантов реализации настоящего изобретения. Ролико-винтовой редуктор 6 содержит входное звено, выходное звено и передаточный механизм 1, описанный выше.

Входное, или опорное, звено содержит две гайки 7, которые закреплены в линейном и угловом направлении с помощью хомута 8 в неподвижном корпусе 9 без возможности перемещения и поворота как относительно корпуса 9, так и относительно друг друга. При этом гайки 7 взаимодействуют с входными резьбовыми участками роликов 3.

Выходное звено содержит две гайки 10, которые закреплены в линейном и угловом направлении относительно друг друга с помощью хомутов 11 и 12. При этом гайки 10 взаимодействуют с выходными участками роликов 3.

В варианте реализации по фиг. 2 для предотвращения выкатывания роликов 3 из гаек 7 и 10 углы подъема резьбы участков роликов 3 равны по величине и противоположны по направлению углам подъема резьбы сопряженных с ними гаек 7 и 10. Противоположные направления резьбы на различных участках роликов 3 препятствуют проскальзыванию роликов вдоль витков резьбы гаек 7 и 10.

Следует отметить, что, в данном варианте реализации, ориентация резьб гаек в каждом из звеньев должна быть строго зеркальной относительно вертикальной плоскости симметрии редуктора. Иными словами, заход у обеих гаек каждого из звеньев должен начинаться в одной полярной координате.

В варианте реализации, показанном на фиг. 2, для надлежащего ориентирования гаек друг относительно друга, а также для предотвращения проскальзывания гаек 7 в хомуте 8 и корпусе 9 и гаек 10 в хомутах 11 и 12 в ролико-винтовом редукторе предусмотрены фиксирующие или ориентирующие элементы, которые в данном варианте реализации представляют собой шпонки 17, вставленные в специально предусмотренные пазы в корпусе 9 и хомутах 8, 11 и 12, а также в гайках 7 и 10. Кроме того, для предотвращения осевого перемещения гаек 7 в хомуте 8 и корпусе 9 и гаек 10 в хомутах 11 и 12, в корпусе 9 и хомутах 8, 11 и 12 предусмотрены круговые канавки, а на гайках 7 и 10 предусмотрены упорные выступы. Однако специалисту в данной области техники очевидны и другие варианты фиксации гаек 7 и 10, например при помощи штифтов, шлицевого соединения и т.п. для предотвращения проскальзывания, и при помощи шпоночного соединения, штифтов и т.п. для предотвращения осевого перемещения. Следует отметить, что для сборки ролико-винтового редуктора углы между началом захода резьбы стержня и ориентирующим элементом, расположенным на гайке, должны быть равными.

В данном варианте реализации для обеспечения безлюфтовой передачи между роликами 3 и гайками 7 и 10, резьбы данных элементов выполняют с преднатягом. Преднатяг заключается в выборе среднего диаметра стержня, роликов и гаек таким образом, чтобы сумма средних диаметров стержня и двух роликов была больше среднего диаметра соответственной гайки на величину, соответствующую необходимому преднатягу. В настоящем изобретении преднатяг может быть реализован любым подходящим способом, известным специалисту.

В одном варианте реализации в ролико-винтовом редукторе внутренний диаметр D3 (см. фиг. 4) вершин резьбы гаек 10 выходного звена больше, чем внутренний диаметр D4 (см. фиг. 4) впадин резьбы гаек 7 входного звена, при том, что стержень редуктора выполнен в едином исполнении.

В другом варианте реализации в ролико-винтовом редукторе диаметр D3 меньше диаметра D4, и в этом случае стержень необходимо выполнить разборным, как будет более подробно описано ниже. В зависимости от отношения диаметров D3 и D4 будет изменяться способ сборки ролико-винтового редуктора, который будет подробно описан ниже.

Как указано выше, в варианте реализации, в котором диаметр D3 меньше диаметра D4, стержень 2 выполнен разборным, например состоящим из двух частей 18, 19, каждая из которых содержит резьбовой участок (см. фиг. 5). Кроме того, в соответствии с настоящим изобретением, стержень может содержать более двух составных частей. Такая конструкция в значительной степени облегчает сборку ролико-винтового редуктора, как это более подробно описано ниже в настоящем описании.

В одном варианте реализации ролико-винтового редуктора в соответствии с настоящим изобретением в случае, если разность между заходами резьб гаек выходного звена и заходами резьб гаек входного, или опорного, звена не кратно количеству роликов, каждый ролик является уникальным. Отличие одного ролика от другого заключается в угле поворота резьбы выходного участка по отношению к резьбе входного участка ролика. Такая уникальность каждого ролика определяет единственный возможный вариант компоновки ролико-винтового редуктора с уникальным взаимным расположением роликов. Кроме того, при сборке редуктора также имеет значение угол поворота ролика относительно своей оси, для каждого ролика являющийся индивидуальным, а также последовательность установки роликов. При каком-либо нарушении указанного взаимного расположения, угла поворота или последовательности установки роликов сборка ролико-винтового редуктора будет невозможна.

Далее подробно описан способ сборки ролико-винтового редуктора в соответствии с приведённым выше вариантом реализации настоящего изобретения для ролико-винтового редуктора, в котором внутренний диаметр D3 вершин резьбы гаек 10 выходного звена больше, чем внутренний диаметр D4 впадин резьбы гаек 7 входного звена.

В одном варианте реализации для обеспечения требуемой последовательности установки и нужного углового положения роликов 3 при сборке ролико-винтового редуктора необходима взаимная фиксация роликов по отношению друг к другу, в том числе по углу поворота. Эту фиксацию можно обеспечить с помощью специального позиционирующего устройства. На фиг. 3 показано позиционирующее устройство 14 в соответствии с одним из вариантов реализации настоящего изобретения.

Согласно данному варианту реализации, позиционирующее устройство 14 имеет центрирующие отверстия 15, предназначенные для установки роликов 3. Отверстия 15 расположены на расстоянии, равном межосевому расстоянию между стержнем 2 и роликами 3, от центрального отверстия 16, предназначенного для установки стержня 2, и равноудалены друг от друга. В каждом центрирующем отверстии 15 предусмотрен глухой сегмент, конфигурация которого отличается от конфигурации глухих сегментов других центрирующих отверстий 15. Кроме того, на конце каждого из роликов 3 выполняют ответную лыску таким образом, чтобы сечение ролика с лыской по форме соответствовало соответствующему центрирующему отверстию 15 с обеспечением точной ориентации роликов 3 при установке в позиционирующее устройство 14 относительно друг друга. Следует отметить, что внешний диаметр (D1 по фиг. 4) позиционирующего устройства 14 должен быть меньше, чем внутренние диаметры (D3 и D2) гаек 7 и 10, для обеспечения возможности надевания гаек 7 и 10 через позиционирующее устройство 14.

Следует отметить, что в других вариантах реализации настоящего изобретения позиционирующее устройство может иметь другую конструкцию, например вместо центрирующих отверстий оно может иметь выступы, а ролики, в свою очередь, будут иметь отверстия на своих концах, соответствующие выступам позиционирующего устройства.

В варианте реализации, в котором диаметр D3 больше диаметра D4, позиционирующее устройство имеет позиционирующие элементы, предназначенные для взаимодействия с роликами, выполненные с возможностью блокировки перемещения роликов по отношению друг к другу при взаимодействии позиционирующих элементов и роликов. Кроме того, каждый из позиционирующих элементов имеет конфигурацию, отличную от конфигурации других позиционирующих элементов. Кроме того, каждый из роликов имеет ответный элемент для взаимодействия с позиционирующим устройством, который имеет конфигурацию, соответствующую конфигурации одного из позиционирующих элементов позиционирующего устройства.

Согласно данному варианту реализации способа, в центральное отверстие 16 позиционирующего устройства 14 устанавливают стержень 2. Затем поочерёдно вставляют ролики 3 в центрирующие отверстия 15 позиционирующего устройства 14 таким образом, что благодаря наличию лысок на роликах 3 и глухих сегментов в центрирующих отверстиях 15 обеспечена однозначная ориентация роликов 3 по отношению друг к другу и к стержню 2. Иными словами, с помощью позиционирующего устройства 14 обеспечивают однозначную ориентацию роликов 3 относительно друг друга и стержня.

Далее устанавливают гайки 10 выходного звена на внутренние, или ближние, резьбовые участки роликов 3, которые являются выходными. В данном варианте реализации, когда передаточное число редуктора мало и внутренний диаметр (D3) вершин резьбы гаек 10 больше, чем внутренний диаметр (D4) впадин резьбы гаек 7, гайки 10 выходного звена могут свободно проходить над опорными резьбовыми участками роликов 3 и могут быть установлены на выходные участки роликов 3.

При установке гаек 10 на выходном участке роликов 3 обеспечено расстояние L1 (см. фиг. 4) между упорными выступами гаек 10, соответствующее расстоянию между круговыми канавками хомутов 11 и 12. При этом пазы под шпонку гаек 10 расположены в одной плоскости для обеспечения точного расположения гаек друг относительно друга при помощи шпонки по меньшей мере для того, чтобы выдержать симметричность резьб двух гаек относительно плоскости, перпендикулярной оси роликов и проходящей через их середину.

Далее устанавливают гайки 7 на внешние, или дальние, резьбовые участки роликов 3, которые являются входными, или опорными, резьбовыми участками. При установке гаек 7 на входной, или опорный, участок роликов 3 обеспечено расстояние L2 (см. фиг. 4) между упорными выступами гаек 7, соответствующее расстоянию между круговыми канавками хомута 8 и корпуса 9. При этом пазы под шпонку гаек 7 расположены в одной плоскости для обеспечения точного расположения гаек друг относительно друга при помощи шпонки по меньшей мере для того, чтобы выдержать симметричность резьб двух гаек относительно плоскости, перпендикулярной оси роликов и проходящей через их середину.

После установки гаек 7 и 10 на ролики 3 позиционирующее устройство 14 удаляют с роликов 3. В других вариантах реализации позиционирующее устройство могут удалять с роликов 3 после установки по меньшей мере одной гайки.

Далее, на гайки 7 и 10 входного, или опорного, и выходного звеньев ролико-винтового редуктора устанавливают шпонки 17. Затем на гайки 10 выходного звена редуктора устанавливают хомуты 11 и 12 и зажимают их относительно друг друга. Шпонка 17 и упорные выступы гаек 10 обеспечивают точное расположение хомутов 11 и 12 на гайках 10 выходного звена относительно друг друга. Шпонки 17 предотвращают поворот гаек 10 в противоположных направлениях и с разной скоростью, а упорные выступы обеспечивают расстояние L1 (см. фиг. 4).

Далее, гайки 7 входного, или опорного, звена устанавливают в хомут 8 и корпус 9, после чего хомут 8 и корпус 9 зажимают неподвижно относительно друг друга. Шпонка 17 и упорные выступы гаек 7 обеспечивают точное расположение хомута 8 и корпуса 9 на гайках 7 входного звена относительно друг друга. Шпонки 17 предотвращают поворот гаек 7 в противоположных направлениях и их поворот с разной скоростью, а упорные выступы обеспечивают расстояние L2 (см. фиг. 4).

В варианте реализации, в котором внутренний диаметр D3 вершин резьбы гаек 10 выходного звена меньше, чем внутренний диаметр D4 впадин резьбы гаек 7 входного звена и стержень необходимо выполнять разборным, способ сборки будет отличаться от описанного выше способа сборки для варианте реализации, в котором диаметр D3 больше диаметра D4.

В данном варианте реализации, позиционирующее устройство имеет позиционирующие элементы, предназначенные для взаимодействия с роликами и выполненные с возможностью блокировки вращения роликов вокруг своей оси, при взаимодействии позиционирующих элементов и роликов; однако при этом указанный элементы выполнены без возможности блокировки радиального перемещения роликов с изменением межосевого расстояния от минимального до номинального. В данном случае позиционирующее устройство имеет позиционирующие элементы для взаимодействия с роликами, выполненные с возможностью установки в них роликов продольно по отношению друг к другу по окружности и с возможностью ограничения перемещения каждого из роликов перемещением между внутренним в радиальном направлении положением и внешним в радиальном направлении положением, причём каждый из позиционирующих элементов имеет конфигурацию, отличную от конфигурации других позиционирующих элементов. Например, позиционирующие элементы могут быть выполнены в виде центрирующих отверстий, имеющих продолговатую форму и обеспечивающих перемещение роликов в радиальном направлении относительно оси позиционирующего устройства. Кроме того, данные центрирующие отверстия также обеспечивают блокировку вращения роликов вокруг своей оси, например, по аналогии с позиционирующим устройством 14, за счёт глухих сегментов.

Согласно одному из вариантов реализации способа, сначала устанавливают ролики 3 в позиционирующее устройство таким образом, что ролики расположены во внутреннем в радиальном направлении положении в центрирующих отверстиях позиционирующего устройства. При этом благодаря наличию лысок на роликах 3 и глухих сегментов в центрирующих отверстиях обеспечена однозначная ориентация роликов 3 по отношению друг к другу в осевом направлении. Далее устанавливают гайки 10 выходного звена и перемещают ролики 3 во внешнее в радиальном направлении положение, так что резьбы гаек 10 взаимодействуют с соответствующими ближними резьбовыми участками роликов 3, которые в настоящем варианте реализации являются выходными.

Затем синхронно ввинчивают две части 18 и 19 стержня 2 с разных сторон редуктора между роликов 3, установленных на предыдущем этапе, так что резьбовые участки частей стержня взаимодействуют с входными, или опорными, резьбовыми участками роликов 3, а затем закрепляют две части стержня друг относительно друга, например посредством гайки 20 или другого крепёжного приспособления.

Далее, устанавливают гайки 7 опорного звена на ролики 3 , так что резьбы гаек 7 взаимодействуют с соответствующими внешними, или дальними, резьбовыми участками роликов 3, которые в настоящем варианте реализации являются входными, или опорными.

Далее действуют в соответствии со способом сборки редуктора с малыми передаточными числами, как описано ранее.

Ролико-винтовой редуктор в соответствии с одним из вариантов настоящего изобретения работает следующим образом.

Вращение на редуктор передается через стержень 2, показанный на фиг. 2 (быстроходный вал). При вращении стержень 2 с помощью резьбового зацепления передает на ролики 3 вращательный момент. Ролики 3 обкатываются по неподвижной гайке 7 и приобретают конкретную скорость вращения вокруг оси стержня 2, а также вокруг своей оси, аналогично процессу, происходящему в планетарном механизме, когда наружное зубчатое колесо неподвижно, а вращается внутреннее зубчатое колесо.

Так как резьба на гайках 7 и гайках 10 отличается по диаметру и количеству заходов, отличаются и параметры резьбы дальних и ближних участков роликов 3. При повороте с некоторой угловой скоростью ролик 3 имеет разные линейные скорости в точках, расположенных на диаметре ближних резьбовых участков, и в точках, расположенных на диаметре дальних резьбовых участков. Разность этих скоростей передается на гайки 10.

При передаче момента с быстроходного вала (стержень 2) на тихоходный вал (гайки 10) усилие передается через резьбовые ролики 3. Вектор силы на резьбе может быть разложен на осевую и радиальную составляющие. Осевая оставляющая силы растягивает или сжимает ролики 3, а радиальная составляющая изгибает ролики 3. Также ролики 3 могут прогибаться под действием внешней радиальной нагрузки, действующей на стержень 2 или гайки 10.

Для уменьшения прогиба роликов 3 вследствие воздействия радиальной составляющей нагрузки предусмотрены выступающие кольца.

Хотя настоящее изобретение описано на примере конкретных вариантов реализации, возможны различные изменения и модификации в объёме настоящего изобретения, определяемом формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инвертированный ролико-винтовой редуктор | 2016 |

|

RU2629481C1 |

| СПОСОБ СБОРКИ ИНВЕРТИРОВАННОГО РОЛИКО-ВИНТОВОГО РЕДУКТОРА | 2016 |

|

RU2628819C1 |

| Ролико-винтовой редуктор | 2020 |

|

RU2731193C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПРИВОД | 2018 |

|

RU2672150C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПРИВОД | 2018 |

|

RU2672154C1 |

| РОЛИКОВИНТОВОЙ РЕДУКТОР (ВАРИАНТЫ), ПРИВОДНОЙ МЕХАНИЗМ И ШАРНИРНЫЙ УЗЕЛ, СОДЕРЖАЩИЙ ТАКОЙ РЕДУКТОР | 2019 |

|

RU2719091C1 |

| ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ ДИСКОВОГО ТОРМОЗА | 2003 |

|

RU2328635C2 |

| ОРТОПЕДИЧЕСКИЙ АППАРАТ ОСТЕОСИНТЕЗА | 2006 |

|

RU2339332C2 |

| ВИНТОВОЙ АНКЕР | 1997 |

|

RU2134351C1 |

| УСТРОЙСТВО ДЛЯ СКРЕПЛЕНИЯ ДВУХ ДЕТАЛЕЙ МЕЖДУ СОБОЙ | 2014 |

|

RU2654185C2 |

Изобретение относится к ролико-винтовому редуктору. Ролико-винтовой редуктор содержит передаточный механизм, содержащий стержень с внешней резьбой, имеющий один резьбовой участок с левосторонней резьбой, один резьбовой участок с правосторонней резьбой и одно выступающее кольцо стержня, и множество роликов. Каждый из роликов содержит множество резьбовых участков, содержащее по меньшей мере один резьбовой участок с левосторонней резьбой и по меньшей мере один резьбовой участок с правосторонней резьбой. Каждый резьбовой участок расположен с возможностью взаимодействия с соответствующими резьбовыми участками стержня. Диаметры выступающих колец роликов и выступающих колец стержня равны соответствующим средним диаметрам резьбы взаимодействующих резьбовых участков роликов и стержня соответственно. Достигается уменьшение проскальзывания при повышении КПД редуктора. 4 н. и 7 з.п. ф-лы, 5 ил.

1. Передаточный механизм, содержащий стержень с внешней резьбой, имеющий по меньшей мере один резьбовой участок с левосторонней резьбой, по меньшей мере один резьбовой участок с правосторонней резьбой и по меньшей мере одно выступающее кольцо стержня, и множество роликов, каждый из которых имеет множество резьбовых участков, содержащих по меньшей мере один резьбовой участок с левосторонней резьбой и по меньшей мере один резьбовой участок с правосторонней резьбой, причем каждый резьбовой участок расположен с возможностью взаимодействия с соответствующими резьбовыми участками стержня, и по меньшей мере одно выступающее кольцо ролика рядом по меньшей мере с одним резьбовым участком ролика, расположенное с возможностью вращательного перемещения по соответствующему по меньшей мере одному выступающему кольцу стержня, при этом диаметры выступающих колец роликов и выступающих колец стержня равны соответствующим средним диаметрам резьбы взаимодействующих резьбовых участков роликов и стержня, соответственно.

2. Передаточный механизм по п. 1, в котором стержень имеет пару дальних резьбовых участков, взаимодействующих с соответствующей парой резьбовых участков роликов, и по меньшей мере одно выступающее кольцо стержня расположено между указанными резьбовыми участками стержня с возможностью поворотного перемещения по соответствующему по меньшей мере одному выступающему кольцу каждого из роликов.

3. Передаточный механизм по п. 1, в котором стержень имеет пару ближних резьбовых участков, взаимодействующих с соответствующей парой резьбовых участков роликов, и стержень имеет по меньшей мере два выступающих кольца, расположенных на удалении и рядом с указанными ближними резьбовыми участками стержня с возможностью поворотного перемещения по соответствующим выступающим кольцам роликов.

4. Передаточный механизм по любому из пп. 1-3, в котором диаметр резьбовых участков роликов равен диаметру резьбовых участков стержня.

5. Передаточный механизм по любому из пп. 1-3, в котором диаметр резьбовых участков роликов меньше, чем диаметр резьбовых участков стержня.

6. Передаточный механизм по любому из пп. 1-5, в котором каждый ролик содержит множество выступающих колец ролика, расположенных между каждыми двумя соседними резьбовыми участками ролика, а стержень содержит множество выступающих колец стержня, соответствующих выступающим кольцам роликов.

7. Ролико-винтовой редуктор, содержащий первое звено редуктора, содержащее по меньшей мере две гайки первого звена редуктора, каждая из которых имеет внутренний резьбовой участок и которые закреплены относительно друг друга; второе звено редуктора, содержащее по меньшей мере две гайки второго звена редуктора, каждая из которых имеет внутренний резьбовой участок и которые закреплены относительно друг друга; и передаточный механизм по любому из пп. 1-6, причём те по меньшей мере два резьбовых участка роликов, которые взаимодействуют с соответствующими резьбовыми участками стержня, выполнены с возможностью взаимодействия с участками с внутренней резьбой гаек одного из указанных звеньев, а другие по меньшей мере два резьбовых участка роликов взаимодействуют с внутренними резьбами гаек другого из указанных звеньев.

8. Редуктор по п. 7, в котором резьбовые участки гаек, стержня и роликов выполнены с преднатягом.

9. Редуктор по любому из пп. 7-8, в котором стержень выполнен разборным и содержит по меньшей мере две части, каждая из которых имеет по меньшей мере один резьбовой участок.

10. Способ сборки ролико-винтового редуктора по любому из пп. 7-8, согласно которому обеспечивают наличие по меньшей мере одного позиционирующего устройства, имеющего позиционирующие элементы для взаимодействия с роликами, выполненные с возможностью блокировки перемещения роликов по отношению друг к другу при взаимодействии позиционирующих элементов и роликов, причём каждый из позиционирующих элементов имеет конфигурацию, отличную от конфигурации любого другого из позиционирующих элементов; обеспечивают наличие роликов, каждый из которых имеет ответный элемент для взаимодействия с позиционирующим устройством, имеющий конфигурацию, соответствующую конфигурации одного из позиционирующих элементов позиционирующего устройства; устанавливают стержень и ролики в указанное по меньшей мере одно позиционирующее устройство, обеспечивают взаимодействие ответных элементов роликов с позиционирующими элементами соответствующей конфигурации с обеспечением однозначного расположения роликов по отношению друг к другу и к стержню; устанавливают гайки на ближние резьбовые участки роликов с обеспечением взаимодействия резьб указанных гаек с соответствующими резьбовыми участками роликов; устанавливают гайки на дальние резьбовые участки роликов с обеспечением взаимодействия резьб указанных гаек с соответствующими резьбовыми участками роликов; выводят ответные элементы роликов из взаимодействия с позиционирующими элементами; закрепляют гайки первого звена относительно друг друга и закрепляют гайки второго звена относительно друг друга.

11. Способ сборки ролико-винтового редуктора по п. 9, согласно которому обеспечивают наличие по меньшей мере одного позиционирующего устройства, имеющего позиционирующие элементы для взаимодействия с роликами, выполненные с возможностью установки в них роликов продольно по отношению друг к другу по окружности и с возможностью ограничения перемещения каждого из роликов между внутренним в радиальном направлении положением и внешним в радиальном направлении положением, причём каждый из позиционирующих элементов имеет конфигурацию, отличную от конфигурации любого другого из позиционирующих элементов; обеспечивают наличие роликов, каждый из которых имеет ответный элемент для взаимодействия с позиционирующим устройством, имеющий конфигурацию, соответствующую конфигурации одного из позиционирующих элементов позиционирующего устройства; устанавливают стержень и ролики в указанное по меньшей мере одно позиционирующее устройство и обеспечивают взаимодействие ответных элементов роликов с позиционирующими элементами соответствующей конфигурации с обеспечением расположения каждого из роликов во внутреннем в радиальном направлении положении, устанавливают гайки и перемещают ролики во внешнее в радиальном направлении положение с обеспечением взаимодействия резьб этих гаек с соответствующими ближними резьбовыми участками роликов; вводят резьбовые части стержня во взаимодействие с соответствующими резьбовыми участками роликов и закрепляют резьбовые части стержня друг относительно друга; устанавливают гайки с обеспечением взаимодействия резьб указанных гаек с дальними резьбовыми участками роликов; выводят ответные элементы роликов из взаимодействия с позиционирующими элементами; закрепляют гайки первого звена друг относительно друга и закрепляют гайки второго звена друг относительно друга.

| Шарнир манипулятора | 1984 |

|

SU1294606A1 |

| Планетарная передача винт-гайка качения | 1990 |

|

SU1796810A1 |

| Планетарный редуктор и способ его сборки | 1989 |

|

SU1753100A1 |

| Способ испытания материалов на ударный изгиб | 1979 |

|

SU911209A1 |

Авторы

Даты

2019-08-23—Публикация

2015-05-15—Подача