Изобретение относится к составам защитных покрытий для малоуглеродистых и среднеуглеродистых сталей и может быть использовано для защиты внутренней поверхности трубопроводного транспорта, работающего в условиях химически агрессивных и абразивно-активных сред.

Известна эмаль для стали, включающая SiO2, ТiO2, В2О3, Na2O, K2О, Li2O, Al2O3, MgO, P2O5, F1, которая дополнительно содержит Сo2О3; при следующем соотношении компонентов, вес. %: SiO2 - 32-35; ТiO2 - 16-19; В2О3 - 21-23; Na2O - 13,5-15,5; K2O - l,5-2,5; Li2O - 0,5-1,5; Al2O3 - 2,5-3,5; MgO - 0,6-1,5; P2O5 - 2,0-4,0; F1 - 3,0-5,0; Co2O3 - 0,02-0,08; причем содержание B2O3 равно ТiО2+Al2O3+MgO, а отношение В2O3 к R2O равно 1,2-1,3 (А.с. СССР №590276).

Недостатком известной эмали является сложность химического состава, низкая термостойкость, кислотостойкость.

Известно защитное стеклокристаллическое покрытие для стали, включающее SiO2; Al2O3; В2O3; Na2O; K2О; Li2О; CaO; SrO; TiO2; BaO; CaF2; Fe2О3; Co2О3; MnO2, которое дополнительно содержит шлак Новочеркасской ГРЭС Ростовской области следующего химического состава, мас. %: SiO2 - 53,00; Al2O3 - 20,64; Na2О - 1,00; K2О - 3,70; CaO - 3,70; TiO2 - 0,68; Fe2О3 - 14,20; SO3 - 1,45; MgO - 1,6 при следующем соотношении компонентов, мас. %: SiO2 - 30,26-33,82; Al2O3 - 1,02-1,14; В2О3 - 13,17-14,73; Na2О - 13,26-14,82; K2О -0,60-0,67; Li2О - 1,96-2,18; CaO - 2,72-3,04; SrO - 2,63-2,94; ТiO2 - 1,19-1,33; BaO - 2,12-2,37; CaF2 - 2,46-2,76; Fe2O3 - 6,89-7,69; Co2O3 - 1,02-1,14; MnO2 - 5,70-6,37; Шлак ГРЭС - 5,00-15,00 (Патент РФ №2453512).

Недостатком известного защитного стеклокристаллического покрытия является многокомпонентность его состава и ресурсоемкость.

Наиболее близким по технической сущности и достигаемому результату является защитное покрытие для внутренней поверхности стальных труб, содержащее SiO2, Аl2О3, MgO, В2О3, Na2О, ZnO, Fe2О3, CaO, CoO, при следующем соотношении компонентов, мас. %: SiO2 45,0-49,0; Na2О 19,0-23,5; А12Оз 1,5-4,5; CoO 0,5-0,9; СаО 6,0-9,5; ZnO 2,0-4,0; MgO 3,0-6,0; Fe2О3 0,1-0,9; В2О3 10,6-14,0 (RU, патент №2244693, кл. С03С 8/04, 2003 г.).

Недостатком известного защитного покрытия для внутренней поверхности стальных труб является недостаточно высокая прочность сцепления защитного покрытия со сталью, а также длительность процесса единичной варки защитного покрытия (6 часов) и повышенная тугоплавкость, что при снижении температуры обжига труб, покрытых защитным покрытием ниже 950°С приводит к нарушению сплошности, монолитности и равномерности их покрытия.

Технический результат, на достижение которого направлено настоящее изобретение заключается в повышении прочности сцепления защитного покрытия со сталью, что позволяет получить сплошное, беспористое, монолитное и равномерное покрытие, применение которого увеличивает срок службы трубопроводов.

При этом снижение температуры и времени варки защитного покрытия, температуры и времени при нанесении защитного покрытия на внутреннюю поверхность стальных труб позволяют сократить время изготовления защитного покрытия, что в целом сокращает затраты на топливно-энергетические ресурсы.

Указанный технический результат достигается за счет того, что защитное покрытие для внутренней поверхности стальных труб, содержащее SiO2, Al2O3, MgO, В2О3, Na2О, ZnO, Fе2О3, CaO, CoO, согласно заявляемому изобретению дополнительно содержит фтор (F), при следующем соотношении компонентов, мас. %: SiO2 - 45,0-48,0; Na2О - 18,0-22,0; Al2O3 - 1,5-4,5; CoO или NiO - 0,5-0,9; CaO - 6,0-9,0; ZnO - 2,0-4,0; MgO - 3,0-6,0; Fe2О3 -0,1-0,9; В2О3 - 11,6-15,0; F - 0,5-1,5, при этом коэффициент линейного термического расширения его составляет 10,315-10,918×10-6 град-1, температура варки 1120-1160°С, а температура обжига при его нанесении 920-930°С.

Учитывая, что прочность защитного покрытия на растяжение мала, а прочность его на сжатие примерно в 10 раз выше, то для обеспечения безупречного качественного защитного покрытия внутренней поверхности стальных труб, слой защитного покрытия должен всегда находиться под действием сжимающих напряжений. Это достигается вследствие меньшего, чем у стали, коэффициента линейного термического расширения защитного покрытия (в противном случае будут появляться трещины). Коэффициент линейного термического расширения стали равен 12,0⋅10-6 град-1, коэффициент линейного термического расширения (далее - КЛТР) заявленного защитного покрытия определяется его химическим составом. В этой связи, авторы в зависимости от КЛТР (L⋅10-6 град-1) подобрали химический состав заявленного защитного покрытия для внутренней поверхности стальных труб, мас. %: SiO2 -45,0-48,0, Na2О - 18,0-22,0, Al2O3 - 1,0-4,5, CoO (NiO) - 0,5-0,9, CaO - 6,0-9,0, ZnO - 2,0-4,0, MgO - 3,0-6,0, Fe2О3 - 0,1-0,9, B2O3 - 11,6-15,0, F - 0,5-1,5, КЛТР которого находится в интервале 10,315-10,918⋅10-6 град-1 и близок к коэффициенту линейного термического расширения стали.

Установленные границы по окислам заявленного защитного покрытия обеспечивают заданный КЛТР. Данное условие является значимым и оказывает существенное влияние на достижение поставленного технического результата, т.к. только при его соблюдении возможно повысить прочность сцепления заявленного защитного покрытия со сталью чтобы получить сплошное, беспористое, монолитное, равномерное защитное покрытие и увеличить срок службы эксплуатации трубопроводов.

Введение в заявленный состав защитного покрытия фтора (F) в количестве 0,5-1,5% способствует снижению вязкости защитного покрытия и оказывает влияние на получение сплошного, беспористого, монолитного и равномерного покрытия. Ионы фтора повышают кислотность защитного покрытия, что способствует окислению железа до Fe (III). Более высокая степень окисления железа способствует улучшению смачивающей способности расплава защитного покрытия, не изменяя при этом прочности сцепления его со сталью. Ионы фтора образуют с щелочными металлами кристаллы фторидов, что повышает водо- и химическую устойчивость заявленного защитного покрытия.

Фтор не только оказывает влияние на свойства заявленного защитного покрытия, но и положительно влияет на процесс его варки. В состав шихты, используемой для варки защитного покрытия с фтором, предлагается ввести добавки фтористого соединения в виде натрия фтористого NaF, либо натрия кремнефтористого Na2SiF6. Натрий фтористый либо натрий кремнефтористый вводят в состав шихты для интенсификации процессов варки. В качестве ускорителя он понижает температуру реакций силикатообразования и способствует их более быстрому протеканию и снижению времени варки шихты.

Шихта, содержащая фториды, значительно быстрее варится и осветляется. Ускорение на стадии гомогенизации на 15-18% быстрее относительно действующего состава.

Это объясняется тем, что соединения фтора способствуют:

- Появлению жидкой фазы при более низких температурах и тем самым увеличивают скорость протекания реакций между компонентами шихты.

- Повышению теплопроводности шихты, что также приводит к более быстрому протеканию реакций между ее компонентами.

- Уменьшению отражения тепловых лучей от поверхности расплавленной шихты, ускоряя тем самым ее варку.

Шихта с добавлением 1% F при температуре варки от 1120°С до 1160°С пропаривается в 2 раза быстрее, чем шихта без фтора, в результате чего время плавки шихты уменьшается, что приводит к значительной экономии топливно-энергетических ресурсов.

Также, Авторы установили, что в заявляемом защитном покрытии может применяться в одинаковом количестве 0,5-0,9% СоО или NiO при сохранении прочности сцепления и качества покрытия. СоО или NiO наиболее эффективные активаторы сцепления, они образуют химические связи большей прочности, тем самым во много раз увеличивают прочность соединения. При этом, роль СоО или NiO не ограничивается благоприятным влиянием на химическое взаимодействие - их присутствие благоприятно влияет на изменение структуры поверхности покрытия. Причем требуемые свойства по сцеплению защитного покрытия со стальной поверхностью достигаются, как показывают опытно-промышленные испытания, при содержании в защитном покрытии СоО или NiO именно в заявленном количестве от 0,5 до 0,9%.

Предлагаемый состав защитного покрытия является оптимальным и отвечает всем требованиям, предъявляемым к стеклоэмалевым покрытиям для стальных труб.

Так, если количество SiO2 будет меньше чем 45,0%, наблюдается снижение твердости защитного покрытия, устойчивости его к воде, пониженная щелочестойкость и кислотостойкость. Если количество SiO2 будет более 48,0%, то наблюдается повышенная вязкость защитного покрытия, что приводит к повышенной тугоплавкости, а, следовательно, затрудняет его применение.

Если количество Аl2О3 будет меньше чем 1,5%, то ухудшается прочность и химическая стойкость защитного покрытия, а если более 4,5%, то повышенное содержание Аl2О3 затрудняет его расплавление, что увеличивает затраты на использование защитного покрытия.

Если количество СаО будет меньше чем 6,0%, то наблюдается пониженная прочность защитного покрытия и химическая стойкость, а если СаО будет более 9,0%, то увеличивается склонность защитного покрытия к кристаллизации.

Если MgO будет меньше чем 3,0%, то наблюдается тугоплавкость защитного покрытия, пониженная химическая стойкость защитного покрытия, а если MgO будет более 6,0%, то повышается вязкость расплава защитного покрытия, увеличивается время его варки, понижается устойчивость защитного покрытия к действию воды.

Если количество В2О3 будет меньше чем 11,6%, то наблюдается повышенная вязкость расплава заявленного защитного покрытия, пониженная термостойкость и химическая стойкость, а если В2О3 будет более 15,0%, то ухудшается показатель его водоустойчивости и стойкости к щелочам.

Если Na2О меньше 18,0%, то наблюдается повышенная температура плавления и вязкость защитного покрытия, а если больше 22,0%, то наблюдается пониженная химическая устойчивость защитного покрытия и его пониженная микротвердость.

Если СоО или NiO будет меньше чем 0,5%, то отсутствует требуемое сцепление стекла со сталью. Увеличение СоО или NiO более 0,9% нецелесообразно, т.к. требуемые свойства по сцеплению стеклянного покрытия со стальной поверхностью достигаются, а излишки СоО или NiO только повысят стоимость защитного покрытия.

Если количество ZnO будет меньше чем 2,0%, то наблюдается пониженная твердость, прочность защитного покрытия, кислотостойкость и стойкость его к воде, а если ZnO будет больше чем 4,0%, то уменьшается стойкость защитного покрытия к щелочам.

Fе2О3 в заявленном защитном покрытии должно быть не более 0,9%, так как эта примесь отрицательно сказывается на свойствах защитного покрытия, особенно на его механической прочности. Ограничение содержания Fе2О3 не более 0,9% достигается путем использования более качественных сырьевых материалов, соответствующих ГОСТам. Менее 0,1% Fе2О3 в заявленном защитном покрытии получить невозможно, т.к. оно содержится в сырьевых материалах, используемых при приготовлении защитного покрытия, таких как кварцевый песок и доломит.

Если количество F будет меньше 0,5%, то наблюдается повышенная температура плавления и вязкость защитного покрытия, добавление фтора свыше 1,5% ведет к увеличению кристаллизации защитного покрытия, что неблагоприятно сказывается на его теплофизических свойствах.

Заявляемое защитное покрытие для внутренней поверхности стальных труб изготавливают во вращающихся печах периодического действия. Для приготовления используют следующие сырьевые материалы: кварцевый песок, борная кислота, сода кальцинированная, окись цинка, борат кальция или мел, кобальта (II, III) окись или окись никеля, доломит или магнезит, натрий фтористый или натрий кремнефтористый. Все сырьевые компоненты для варки защитного покрытия взвешивают, засыпают в кюбель, хорошо перемешивают и подают в печь, где и происходит их сплавление. Готовый расплав защитного покрытия гранулируют путем сливания в перфорированный кюбель, установленный в воде. После сушки его дробят и загружают в стальные трубы. Нанесение покрытия осуществляют путем нагрева защитного покрытия в трубах при прохождении по проходной электрической печи при одновременном их вращении и перемещении.

Введение фтористого натрия NaF или кремнефтористого натрия Na2SiF6 в состав шихты заявляемого защитного покрытия положительно сказывается на процессе варки. Натрий фтористый или натрий кремнефтористый при добавлении в шихту в количестве 0,5-1,5% выполняют функции плавней и их добавление позволило снизить температуру варки шихты от 1240°С до 1120-1160°С, что положительно сказывается на качестве защитного покрытия и на экономии топливно-энергетических ресурсов.

Кроме того, натрий фтористый или натрий кремнефтористый при добавлении в шихту в количестве 0,5-1,5%) выполняют функции ускорителя процесса плавки шихты с 6 часов до 4-х часов, что положительно сказывается на качестве заявленного защитного покрытия и экономии топливно-энергетических ресурсов.

При этом, введение в состав защитного покрытия фтора в количестве 0,5-1,5% положительно сказалось на свойствах готового защитного покрытия, которое получается легкоплавким, с повышенной текучестью, что позволило снизить температуру обжига труб, покрытых защитным покрытием в обжиговой секции с 950°С до 920-930°С° и увеличить скорость прохождения труб при нанесении защитного покрытия в проходной печи на 30%.

Заявленные границы по окислам предлагаемого защитного покрытия обеспечивают заданный КЛТР в интервале 10,315-10,918⋅10-6 град-1, что, как показали опытно-промышленные испытания, обеспечивает прочность сцепления готового защитного покрытия с внутренней поверхностью стальных труб.

Испытания проводили по стандартным методикам. Сырьевые материалы, используемые в конкретных примерах, следующие:

1. Кварцевый песок ГОСТ Р 51641-2000.

2. Борная кислота ГОСТ 18704-78.

3 Сода кальцинированная ГОСТ 10689-75.

4. Белила цинковые ГОСТ 202-84.

5. Борат кальция ГОСТ 29938-78 или Мел ТУ 5743-006-25745876-2005

6. Кобальта (II, III) окись СТП 0401.14.54-2-21-96 или Никеля (II) окись ТУ 6-09-4125-80

7. Доломит местного происхождения СТП 44577806.14.36-2-80-2013 или Магнезит СТО 72664728-003-2008

8. Натрий фтористый ГОСТ 4463-76 или Натрий кремнефтористый ТУ 113-08-587-86.

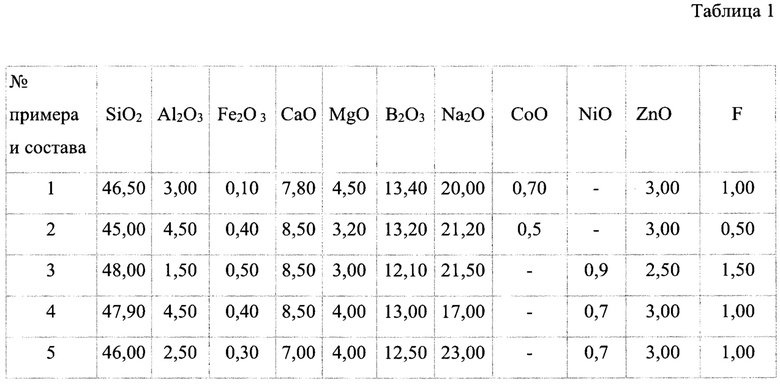

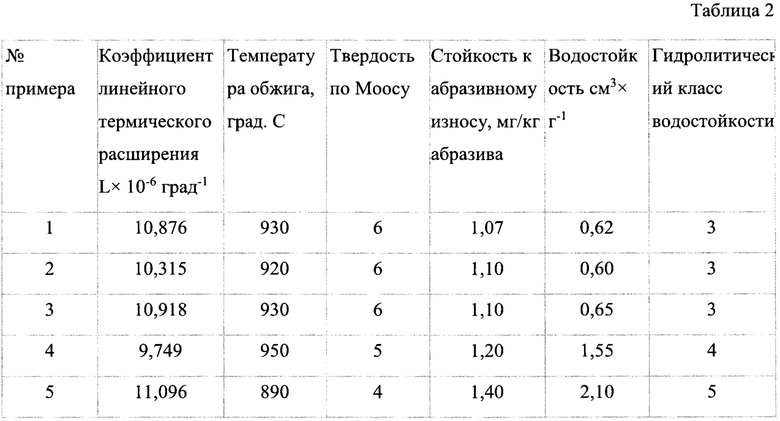

Примеры №№1-5 заявленного защитного покрытия для внутренней поверхности стальных труб приведены в таблицах 1 и 2.

Пример 1. Защитное покрытие для внутренней поверхности стальных труб содержит, мас. %: SiO2 - 46,5; Na2О -20,0; Аl2О3 - 3,0; СоО - 0,7; СаО - 7,8; ZnO - 3,0; MgO - 4,5; Fe2О3 -0,1; В2О3 - 13,4; F - 1,0. Свойства приведенного оптимального состава: высокая адгезия, твердость по Моосу - 6, водостойкость - 0,60 см3⋅г-1 (III гидролитический класс водостойкости) и стойкость к абразивному износу - 1,1 мг/кг абразива.

Примеры №№2-3 отличаются от примера 1 тем, что в составах взяты граничные соотношения компонентов, входящих в состав защитного покрытия. Свойства приведенных составов отвечают требованиям, предъявляемым к защитному покрытию.

Примеры №№4-5 отличаются от примеров №№1-3, тем, что КЛТР, приведенных в них составов не входит в диапазон 10,315-10,918⋅10-6 град-1. Это происходит в результате выхода за пределы заявленного диапазона тех или иных окислов приведенного защитного покрытия. Так в составе количество Na2О взято менее граничного - 17,0 мас. % (пример 4) и более граничного - 23,0 мас. % (пример 5). При этом свойства защитного покрытия ухудшились, а именно в примере 4 наблюдается тугоплавкость защитного покрытия до 950°С, низкий коэффициент линейного термического расширения 9,749⋅10-6 град-1, а в примере 5 высокий коэффициент линейного термического расширения 11,096⋅10-6 град-1, пониженная водостойкость и пониженная твердость - 4 по Моосу, что делает их непригодными для использования в качестве защитного покрытия на стальных поверхностях.

Данные опытно-промышленных испытаний (примеры №№4-5) показывают, что при выходе количественных значений ингредиентов за пределы заявленного диапазона окислов защитного покрытия его свойства ухудшаются, что свидетельствует о правильном выборе граничных значений.

При этом установленные границы значений окислов заявляемого состава защитного покрытия обеспечивают КЛТР в интервале 10,315-10,918⋅10-6 град-1, что повышает прочность сцепления его со сталью и позволяет получить сплошное, беспористое, монолитное покрытие, а также увеличить срок службы эксплуатации трубопроводов.

Заявленный химический состав окислов защитного покрытия подобран таким образом, чтобы обеспечить все эксплуатационные свойства и требования, предъявляемые к нему для защиты внутренней поверхности стальных труб от агрессивных и абразивно-активных сред в процессе эксплуатации (твердость, стойкость к абразивному износу, водостойкость, щелочестойкость, температуру обжига и т.д.).

Результаты опытно-промышленных испытаний показали, что предлагаемый состав защитного покрытия для внутренней поверхности стальных труб повышает прочность сцепления его со сталью, что позволяет получить сплошное, беспористое, монолитное и равномерное покрытие, применение которого увеличивает срок службы трубопроводов. Кроме того, введение в заявленный состав защитного покрытия фтора положительно влияет на свойства и качество защитного покрытия, при этом снижает температуру и время варки защитного покрытия, температуру обжига труб при нанесении защитного покрытия на внутреннюю поверхность стальных труб, что также влияет на качество защитного покрытия и сокращает затраты на топливно-энергетические ресурсы.

Применение заявленного защитного покрытия для внутренней поверхности стальных труб позволит повысить прочность сцепления защитного покрытия со сталью, снизить температуру и время варки защитного покрытия, температуру и время нанесения защитного покрытия на внутреннюю поверхность стальных труб, и получить сплошное, беспористое, монолитное и равномерное покрытие, применение которого увеличит срок службы трубопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2007 |

|

RU2358925C1 |

| СТЕКЛО ДЛЯ ОСТЕКЛОВАНИЯ СТАЛЬНЫХ ТРУБ | 2003 |

|

RU2244693C2 |

| ЭМАЛЬ (ВАРИАНТЫ) | 2003 |

|

RU2259328C2 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2006 |

|

RU2328472C1 |

| ЭМАЛЬ | 2006 |

|

RU2317956C1 |

| СТЕКЛОЭМАЛЕВОЕ ПОКРЫТИЕ ДЛЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2668595C2 |

| ХРУСТАЛЬНОЕ СТЕКЛО | 2006 |

|

RU2331595C1 |

| ГЛАЗУРЬ ДЛЯ СИЛИКАТНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2263638C1 |

| Силикатное эмалевое покрытие для внутренней защиты стальных трубопроводов | 2020 |

|

RU2769688C2 |

| ЗАЩИТНОЕ СТЕКЛОКРИСТАЛЛИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ СТАЛИ | 2010 |

|

RU2453512C1 |

Изобретение относится к составам защитных покрытий для малоуглеродистых и среднеуглеродистых сталей и может быть использовано для защиты внутренней поверхности трубопроводного транспорта, работающего в условиях химически агрессивных и абразивно-активных сред. Защитное покрытие содержит следующие компоненты, мас.%: SiO2 - 45,0-48,0; Na2O - 18,0-22,0; Al2O3 - 1,5-4,5; CoO или NiO - 0,5-0,9; СаО - 6,0-9,0; ZnO - 2,0-4,0; MgO - 3,0-6,0; Fe2O3 - 0,1-0,9; В2О3 - 11,6-15,0; F - 0,5-1,5. При этом коэффициент линейного термического расширения защитного покрытия составляет 10,315-10,918⋅10-6 град-1. Температура варки защитного покрытия составляет 1120-1160°С, а температура обжига при его нанесении 920-930°С. Технический результат – повышение прочности сцепления защитного покрытия со сталью, снижение температуры и времени варки покрытия, температуры и времени нанесения защитного покрытия на внутреннюю поверхность стальных труб, получение сплошного, беспористого, монолитного и равномерного покрытия. 2 табл.

Защитное покрытие для внутренней поверхности стальных труб, содержащее SiO2, Аl2О3, MgO, В2О3, Na2O, ZnO, Fе2О3, CaO, CoO, отличающееся тем, что дополнительно содержит фтор, при следующем соотношении компонентов, мас. %: SiO2 - 45,0-48,0; Na2O - 18,0-22,0; Аl2О3 - 1,5-4,5; CoO или NiO - 0,5-0,9; CaO - 6,0-9,0; ZnO - 2,0-4,0; MgO - 3,0-6,0; Fе2О3 - 0,1-0,9; В2О3 - 11,6-15,0; F - 0,5-1,5, при этом коэффициент линейного термического расширения его составляет 10,315-10,918⋅10-6 град-1, температура его варки 1120-1160°С, а температура обжига при его нанесении 920-930°С.

| СТЕКЛО ДЛЯ ОСТЕКЛОВАНИЯ СТАЛЬНЫХ ТРУБ | 2003 |

|

RU2244693C2 |

| ЭМАЛЬ "СТАВАН" | 2001 |

|

RU2203234C2 |

| US 7737062 B2, 15.06.2010 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДИАЛКИЛПЕРЕКИСЕЙ | 0 |

|

SU358933A1 |

| US 20160031187 A1, 04.02.2016. | |||

Авторы

Даты

2019-08-29—Публикация

2018-11-20—Подача