Изобретение относится к способу получения разбухших гранул из расплава полимера, содержащего вспенивающий агент. Разбухшие гранулы термопластичных полимеров, особенно термопластичного полиуретана (TPU), обладают эластическими и трибологическими свойствами и, таким образом, применимы в широком разнообразии областей применения. Примеры применения разбухших гранул термопластичного полиуретана включают гимнастические маты многократного использования, защитную одежду, элементы балансировки в автомобилестроении, поглотители звука и вибраций, упаковку или в обувных подошвах. Высокая эластичность и удовлетворительная гомогенность со стороны гранул имеют решающую важность во всех этих сферах.

WO 2007/082838 раскрывает способ получения разбухшего термопластичного полиуретана, содержащего вспенивающий агент. Первая стадия способа включает в себя экструзию термопластичного полиуретана в гранулы. Гранулы пропитываются вспенивающим агентом в водной суспензии под давлением на второй стадии и разбухают на третьей стадии. В дополнительном варианте выполнения способа термопластичный полиуретан расплавляют в экструдере вместе со вспенивающим агентом, и расплав гранулируют без устройства для предотвращения вспенивания. В качестве вспенивающих агентов в получении посредством экструзии применяют летучие органические соединения.

WO 2013/153190 относится к способу получения разбухших гранул из содержащего пропеллент расплава полимера, включающему в себя стадии: а) прессование содержащего пропеллент расплава полимера через перфорированную пластину, регулируемую до температуры между 150°C и 280°C, в камеру грануляции; b) измельчение расплава полимера, прессованного через перфорированную пластину с регулированием температуры в отдельные разбухшие гранулы с помощью резательного устройства; с) выгрузку гранул из камеры грануляции с помощью потока текучей среды, где пропеллент содержит СO2 или N2 или комбинацию СO2 и N2, и текучая среда, регулированная до температуры между 10°C и 60°C и имеющая давление между 0,7 бар и 20 бар выше атмосферного давления, вызывает течение через камеру грануляции, и где давление и температуру текучей среды в камере грануляции, а также температуру перфорированной пластины выбирают так, чтобы гранулы в текучей среде под давлением разбухали посредством пропеллента, который они содержат таким образом, чтобы создавались разбухшие гранулы с закрытым верхним слоем.

В случае применения только одного экструдера для получения вспененных частиц термопластичного полиуретана (E-TPU) иногда очень трудно контролировать все технологические параметры, такие как температура, давление и скорость вращения, для достижения желательных свойств продукта, таких как размер пор, плотность, толщина верхнего слоя и независимое отношение массы к объему ячеек. Ограничивается время пребывания и изменение скорости вращения в технологическом процессе.

Цель настоящего изобретения заключалась в решении упомянутых выше проблем и предоставлении точного и универсального способа для получения вспененных частиц термопластичного полиуретана.

Эта проблема решена способом получения вспененных частиц термопластичного полиуретана, включающим в себя стадии

a) плавления термопластичного полиуретана в первом экструдере E1,

b) впрыска газообразного вспенивающего агента во второй экструдер E2,

c) гомогенного пропитывания вспенивающего агента в расплав термопластичного полиуретана в третьем экструдере Е3,

d) экструзии пропитанного расплава термопластичного полиуретана через профилирующую планку и грануляции расплава в подводном устройстве для грануляции в условиях температуры и давления с образованием вспененных частиц термопластичного полиуретана.

На стадии а) термопластичный полиуретан плавится в первом экструдере E1, который предпочтительно представляет собой одношнековый экструдер. Вязкость расплава термопластичного полиуретана (TPU) контролируют в определенном интервале посредством регулирования параметров, таких как температура, давление и скорость вращения, для достижения подходящей вязкости для дозирования газа и постоянной загрузки во второй экструдер E2. Применение экструдера E1 только для плавления TPU дает возможность выбирать широкий интервал TPU, которые не зависят от твердости и молекулярной массы.

Термопластичным полиуретаном может быть любой желательный термопластичный полиуретан (TPU), известный специалистам в данной области техники. Термопластичные полиуретаны и способы их получения подробно описаны, например, в Gerhard W. Becker and Dietrich Braun, Kunst-stoffhandbuch, том 7, "Polyurethane", Carl Hanser Verlag, Munich, Vienna, 1993.

На стадии b) газообразный вспенивающий агент впрыскивают в расплав термопластичного полиуретана во втором экструдере E2, который предпочтительно представляет собой сдвоенный экструдер. В качестве газообразных вспенивающих агентов применяют предпочтительно СО2 и/или N2 и более предпочтительно комбинацию СО2 и N2. К расплаву полимера можно дополнительно добавлять совместный вспенивающий агент. Применяемые совместные вспенивающие агенты включают алканы, такие как этан, пропан, бутан, пентан, спирты, такие как этанол, изопропанол, галогенсодержащие углеводороды или CFCs или их смесь. Особенно выгодно применение только СО2 и/или N2, а также их комбинации в качестве вспенивающего агента, так как они являются инертными газами, которые не воспламеняются, поэтому в производстве не может возникнуть потенциально взрывоопасная атмосфера. Применение отдельного экструдера E2 для впрыскивания газообразных вспенивающих агентов дает возможность продлить время впрыска газообразного вспенивающего агента.

Если бы не применялась стадия с), тогда газообразный вспенивающий агент следовало бы должным образом диспергировать посредством контроля параметров второго экструдера, и охлаждение следовало бы проводить в последней половине второго экструдера E2 регулированием формы шнеков и контролем температуры.

Три экструдера E1, E2 и Е3 соединяют последовательно, предпочтительно экструдер E1 непосредственно соединяется с Экструдером E2 и Экструдер 2 непосредственно соединяется с Экструдером Е3. Наиболее предпочтительно в качестве экструдера E1 и экструдера E3 применяют одношнековый экструдер, и сдвоенный экструдер применяют в качестве Экструдера E2.

Гомогенное пропитывание газообразного вспенивающего агента в расплав термопластичного полиуретана проводят в третьем экструдере E3. Стабилизацию и охлаждение TPU посредством низкой скорости вращения и низкой скорости сдвига осуществляют контролем параметров третьего экструдера E3, который имеет охлаждающее устройство в специально сформированном шнеке, для достижения желательного размера пор, плотности, толщины верхнего слоя и независимого отношения массы к объему ячеек. Применение отдельного экструдера E3 для пропитывания газообразного вспенивающего агента в расплав термопластичного полиуретана предоставляет лучшую диффузию газа в расплавленном TPU.

На стадии d) осуществляется экструзия пропитанного расплава термопластичного полиуретана через профилирующую планку и грануляция расплава в подводном устройстве для грануляции в условиях температуры и давления с образованием вспененных частиц термопластичного полиуретана (E-TPU).

Предпочтительно насыпная плотность вспененных частиц термопластичного полиуретана, образованных на стадии d), находится в интервале от 30 до 250 кг/м3, предпочтительно в интервале от 100 до 200 кг/м3.

Предпочтительно вода в подводном устройстве для грануляции имеет давление в интервале от 1 до 20 бар и температуру в интервале от 10 до 50°C для достижения желательной насыпной плотности вспененных частиц термопластичного полиуретана.

Примеры

Исходные материалы:

Elastollan 1180А (коммерчески доступный TPU от BASF SE)

Elastollan 1196А (коммерчески доступный TPU от BASF Japa)

Elastollan ЕТ880 (коммерчески доступный TPU от BASF Japan)

Elastollan SP9324 (коммерчески доступный TPU от BASF SE)

Сшивающий агент форполимер на основе полиола простого полиэфира-MDI

Связующее вещество для образования TPU

Elastan® С8008 С-В: 15%/МСР

Для примеров 1-12 применяли следующие настройки установки:

Соединяют 3 различных типов экструдеров и присоединяют соответственно следующее оборудование;

1. Сушильную камеру к 1му экструдеру.

2. Дозирующую газ систему ко 2му экструдеру.

3. Подводную систему для грануляции к 3м экструдерам.

В 1ом Экструдере расплавляли TPU. Температурные условия регулировали в зависимости от применяемой марки TPU.

Во 2ой Экструдер (сдвоенный экструдер ϕ46 мм) впрыскивали азот и/или диоксид углерода с применением нагнетательных насосов.

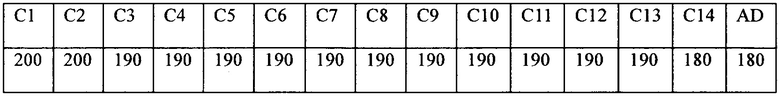

Установочная Температура нагревательной зоны от С1 до С12 и AD (Переходная часть)

Контролируемые условия

Скорость вращения: 47 об/мин

Давление на выходе: 7,5 МПа

Вспенивающие агенты:

N2: Давление 8 МРа (0,4~0,5% в зависимости от TPU)

СО2: Давление 4 МРа (1,1~1,4% в зависимости от TPU)

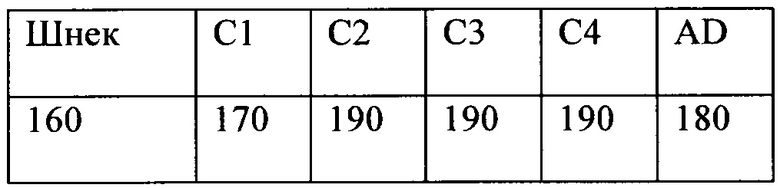

3ий Экструдер (одношнековый экструдер ϕ65 мм с охлаждаемым шнеком с четырехсторонней резьбой) применяли для диффузии газа в расплавленном TPU

Установочная Температура нагревательной зоны от С1 до С4 и AD (Переходная часть)

Контролируемые условия

Скорость вращения: 24 об/мин

Давление на входе: 8 МПа

Давление в головке: 9 МПа

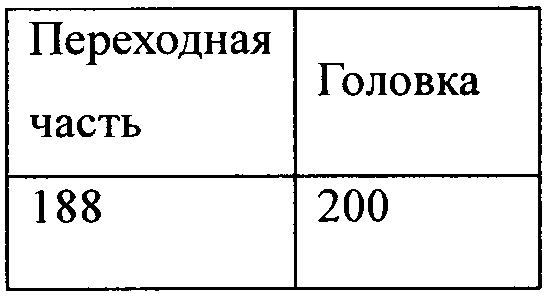

Подводная грануляция:

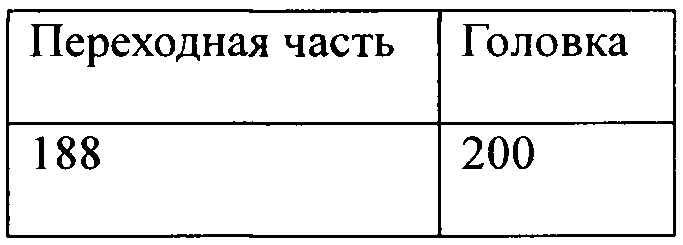

Установочная Температура переходной части (между фильтром и головкой) и головки

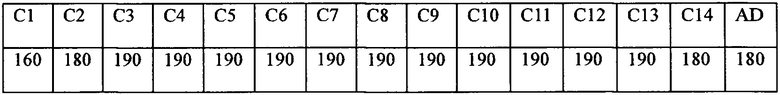

Для сравнительных примеров 13-15 применяли следующие настройки установки:

В сравнительных примерах применяли только 1 экструдер, который использовался для плавления TPU, дозирования газа и диффузии газа.

Установочная Температура нагревательной зоны от С1 до С12 и AD (Переходная часть)

Подводная грануляция:

Установочная Температура переходной части (между фильтром и головкой) и головки

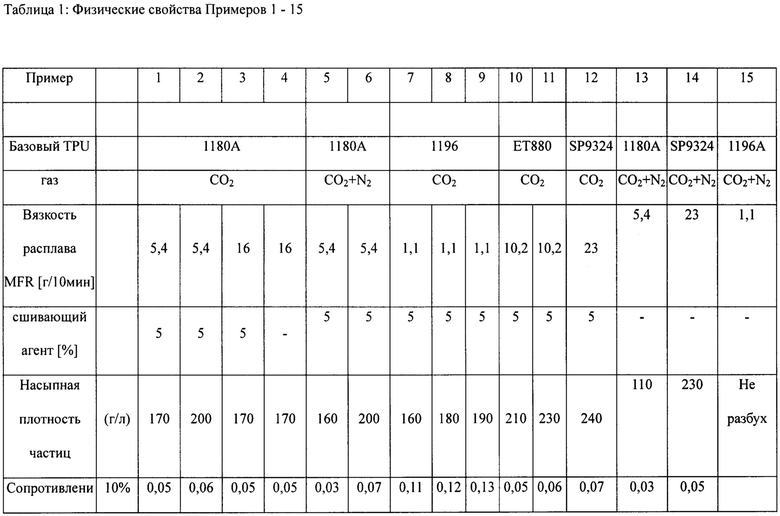

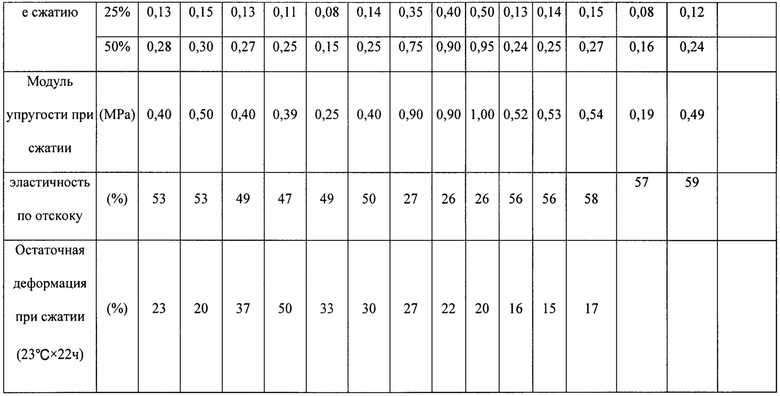

Условия формования:

Вспененные частицы TPU из примера 1-15 формовали с применением PU связующего вещества Elastan С8008 и прессовали 30 минут при 80°C. Физические свойства формованных изделий суммированы в Таблице 1.

Тестирование:

Плотность формованного изделия и сопротивление сжатию определяли в соответствии с JIS K 6767.

Предел прочности при растяжении и удлинение при разрыве определяли в соответствии с JIS K 6400.

Сопротивление раздиру и эластичность по отскоку определяли в соответствии с JIS K 7311.

Остаточную деформацию при сжатии определяли

Изобретение относится к способу получения разбухших гранул из расплава полимера, содержащего вспенивающий агент. Способ получения вспененных частиц термопластичного полиуретана включает следующие стадии. Стадия плавления термопластичного полиуретана, осуществляемая в первом экструдере E1. Стадия впрыскивания газообразного вспенивающего агента, осуществляемая во втором экструдере E2. Стадия гомогенного пропитывания вспенивающего агента в расплав термопластичного полиуретана, осуществляемая в третьем экструдере E3. А также стадия экструзии пропитанного расплава термопластичного полиуретана через профилирующую планку и грануляции расплава в подводном устройстве для грануляции в условиях температуры и давления с образованием вспененных частиц термопластичного полиуретана. Технический результат изобретения заключается в повышении контроля технологических параметров. 4 з.п. ф-лы, 6 табл.

1. Способ получения вспененных частиц термопластичного полиуретана, включающий стадии:

a) плавления термопластичного полиуретана в первом экструдере Е1,

b) впрыскивания газообразного вспенивающего агента во второй экструдер Е2,

c) гомогенного пропитывания газообразного вспенивающего агента в расплав термопластичного полиуретана в третьем экструдере Е3,

d) экструзии пропитанного расплава термопластичного полиуретана через профилирующую планку и грануляции расплава в подводном устройстве для грануляции в условиях температуры и давления с образованием вспененных частиц термопластичного полиуретана.

2. Способ по п. 1, где насыпная плотность вспененных частиц термопластичного полиуретана, образованных на стадии d), находится в интервале от 30 до 250 кг/м3.

3. Способ по п. 1, где в качестве газообразного вспенивающего агента применяют СО2, N2 или комбинацию СО2 и N2.

4. Способ по п. 1, где в качестве экструдера Е1 и экструдера Е3 применяют одношнековый экструдер, а в качестве экструдера Е2 применяют сдвоенный экструдер.

5. Способ по любому из пп. 1-3, где вода в подводном устройстве для грануляции имеет давление в интервале от 1 до 20 бар и температуру в интервале от 10 до 50°С.

| WO 2007082838 A1, 26.07.2007 | |||

| WO 2013153190 A1, 17.10.2013 | |||

| US 2012053255 A1, 01.03.2012 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ВСПЕНИВАЮЩЕГОСЯ СТИРОЛЬНОГО ПОЛИМЕРА | 2008 |

|

RU2398792C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ ВИНИЛАРОМАТИЧЕСКИХ ПОЛИМЕРОВ, ИМЕЮЩИХ УЛУЧШЕННЫЕ ТЕПЛОИЗОЛЯЦИОННЫЕ СВОЙСТВА, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2008 |

|

RU2476456C2 |

Авторы

Даты

2019-08-30—Публикация

2016-02-09—Подача