Изобретение относится к термо-, и шумоизолирующим материалам на основе радиационно- или химически-сшитого пенополиэтилена или сополимеров этилена.

Сшитый пенополиэтилен представляет собой материал из группы газонаполненных пластмасс и производится в рулонах толщиной от 0,15 до 20 мм, шириной от 30 до 2100 мм, длиной от 1 до 1000 п.м, плотностью от 20 до 450 кг/куб.м или размерных листах. Ключевой особенностью полученного материала является наличие межмолекулярных связей полиэтилена, образованных за счет реакции разложения химических вспенивателей при нагревании или обработкой листа потоком заряженных частиц, которые формируют ряд особых свойств (эластичность, сниженная теплопроводность, большая термостойкость и др.).

Известны способы изготовления вспененного радиационно-сшитого полиэтилена или сополимеров этилена (далее, используется также термин «полимер»). Технологический процесс производства радиационно-сшитого полиэтилена или сополимеров этилена состоит из 4 стадий: подготовка сырья, необходимая для равномерного распределения порошковых компонентов в гранулах полимера, экструзия листа-заготовки; облучение листа-заготовки, вспенивание.

На этапе подготовки сырья, можно выделить два использующихся типа перемешивания: перемешивание распределения (однородность распределения частиц по массе полимера) и дисперсионное перемешивание (однородность частиц по размеру). Известны способы изготовления вспененного радиационно-сшитого полимера, которые, при подготовке сырья используют одношнековые экструдеры (например, CN2868649), которые хорошо справляются с задачей перемешивания распределения. Но они не обеспечивают качественное дисперсионное смешение, так как порошки добавок уплотняются между гранулами полиэтилена и образуют агломераты. В результате пена получается неоднородной и с большим количеством дефектов в готовых изделиях. Для решения этой проблемы японская компания Sekisui Chemical разработала порошковую технологию (US3711584), в которой гранулы полиэтилена сначала измельчают до порошка и смешивают с порошками добавок. Данная технология сложна в реализации.

Известен способ изготовления вспененного радиационно-сшитого полиэтилена (по патенту CN107602978, выбран в качестве прототипа), включающий этапы: подготовку гранул концентратов порошковых компонентов подавая порошковые компоненты и полиэтилен в двухшнековый экструдер; перемешивание гранул полимера с гранулами концентратов порошковых компонентов; экструзию листа-заготовки; облучение листа-заготовки потоком ускоренных частиц; вспенивание листа-заготовки. Двухшнековый экструдер представляет собой систему с парой совращающихся шнеков с различными шнековыми элементами. Преимуществом двухшнековых экструдеров является хорошая диспергирующая способность. Подача порошковых компонентов производится через горловину двухшнекового экструдера, совместно с полиэтиленом, что повышает температурное воздействие на порошковые компоненты, что приводит к изменению их физико-химических свойств, в том числе, к их деструкции, разложению. Это ухудшает структуру вспененного пенополиэтилена, образуются более крупные ячейки, дефекты, ухудшаются теплотехнические свойства и физико-механические показатели готовых материалов. Иначе, необходимо снижать температуру расплава и ограничивать тем самым производительность способа.

Технической задачей изобретения является создание способа изготовления вспененного сшитого полиэтилена или сополимеров этилена, повышающего качество готовых изделий и характеризующегося простотой и универсальностью, для использования с различными порошковыми добавками. Техническим результатом является повышение однородности вспененного полимера, с заданным размером пор, без дефектов. Кроме того, достигается повышение технологичности изготовления и производительности способа.

Технический результат достигается в способе изготовления вспененного сшитого полиэтилена или сополимеров этилена (далее, также - «способ») путем экструзии листа заготовки из предварительно смешанных гранул полимера с гранулами концентратов порошковых компонентов, сшивку молекул полимера путем облучения листа-заготовки потоком ускоренных частиц или путем разложения химических веществ. Разложение химических веществ производят нагреванием листа заготовки от 200 до 275°С. Под сополимерами этилена здесь понимаются полимеры, в которых часть звеньев в молекулах полиэтилена заменяется на различные группы: винил-ацетата, октена, бутена, пентена и др. Гранулы порошковых компонентов получают, подавая порошковые компоненты и полимер в двухшнековый экструдер, через промежуточный питатель, с последующей подводной грануляцией. Перед подводной грануляцией производят атмосферную и вакуумную дегазацию. Порошковые компоненты и полимер подают в двухшнековый экструдер через гравиметрические дозаторы. Затем, смешивают порошковые компоненты с расплавом полимера в двухшнековом экструдере с системой подводной грануляции. Гранулы концентратов порошковых компонентов получают, смешивая порошковые компоненты с расплавом полимера при температуре от 120°С до 200°С. В двухшнековом экструдере используют шнеки, состоящие из транспортных и смесительных блоков разрушающих агломераты порошковых компонентов. В качестве смесительных блоков разрушающих агломераты порошковых компонентов используют зубчатые блоки и наборы эллипсов, расположенные со смещением относительно друг от друга на 45°.

Изобретение поясняется рисунками:

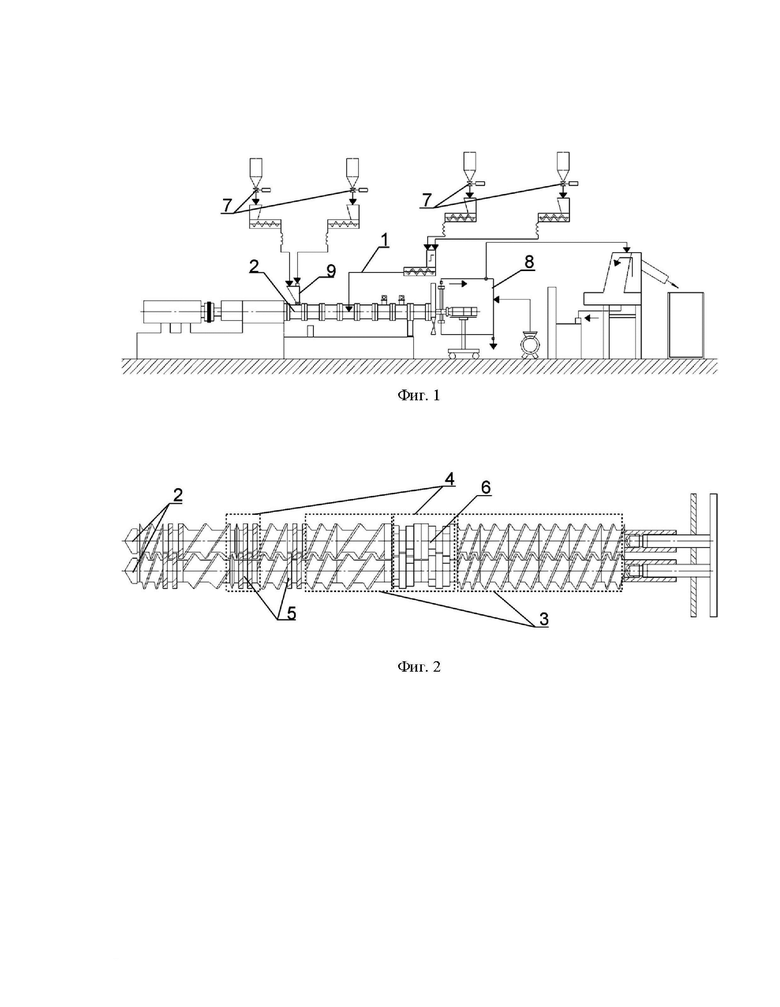

фиг. 1 - схема производственной линии для реализации способа;

фиг. 2 - два шнека, состоящие из транспортных и смесительных блоков;

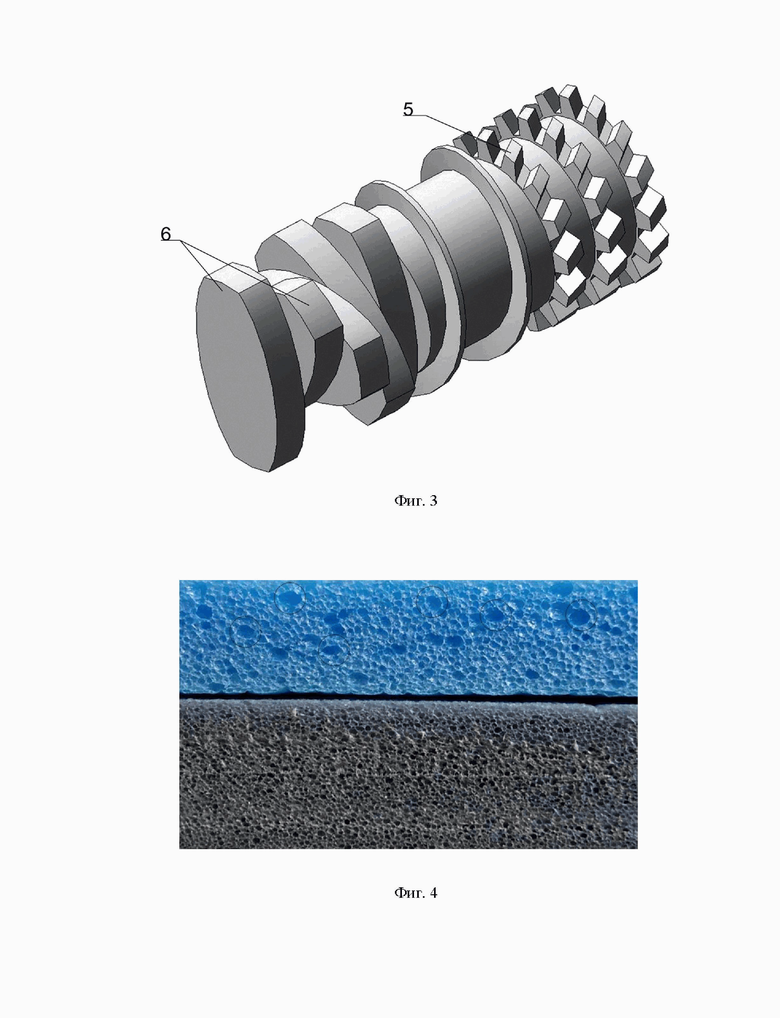

фиг. 3 - смесительный блок шнека;

фиг. 4 - фотография изделий с дефектами (лист сверху) и без дефектов (лист снизу).

Способ изготовления вспененного сшитого полиэтилена или сополимеров этилена включает следующие основные этапы: подготовка сырья; экструзия листа-заготовки; сшивку молекул полимера путем облучения листа-заготовки потоком ускоренных частиц или путем разложения химических веществ; вспенивание листа-заготовки.

Этап подготовки сырья заключается в решении основной проблемы технологии - равномерное распределение порошковых компонентов с размером частиц от 1 до 85 мкм в гранулах полимеров этилена и его сополимерах (размер гранул 3000 до 4000 мкм). В качестве порошковых компонент могут использоваться, например, смеси веществ: вспениватель (азодикарбонамид, Ди-нитрозо пентаметилен тетрамин, 4,4-оксибис (бензосульфонилгидразид), P-толуол-сулфонил-триазид, P-толуолсульфонил семикарбазид, 5-фенилтетразол, бикарбонат натрия покрытый лимонной кислотой), сшивающий агент (2,5-диметил-2,5-бис (терт-бутилперокси) гексан, бензоилпероксид, дикумил пероксид, ди-трет-бутил пероксид, 1,1-ди-(трет-бутилперокси)-3,3,5-триметилциклогексан, 1,3-бис(трет-бутилпероксиизопропил)бензол), внутренняя смазка (октоат алюминия, пальмитат алюминия, дистеарат алюминия, моностеарат алюминия, стеарат цинка, стеарат кальция, стеарат бария, лаурат цинка), активатор вспенивания (оксид кадмия, 2-этилгексаноат кадмия, хлорид цинка, ацетат цинка, нитрат цинка, оксид цинка, карбонат цинка, карбонат кальция, оксид магния), антиоксидант (пентаэритрит тетраокси (3 - (3,5-ди-трет-бутил-4-гидроксифенил) пропионат, октадецил β-(3',5'-ди-трет-бутил-4-гидрокси-фенил) пропионат, трис(2,4-ди-терт-бутилфенил)фосфит), пигменты (диоксид титана, сажа), антипирен (декабромдифенилэтан, высокохлорированные парафины C20-С25, триоксид сурьмы, графит, меламин, гидроксид алюминия, гидроксид магния, полифосфат аммония, три(2,3-дибромпропил)фосфат, дигидроортофосфата цинка, бората цинка, ортофосфата цинка, пирофосфата цинка, полифосфата цинка, гидроксистанната цинка, станната цинка, фосфата бора, дигидроортофосфата алюминия, ортофосфата алюминия, метафосфата алюминия). Как указано выше, под сополимерами этилена здесь понимаются полимеры, в которых часть звеньев в молекулах полиэтилена заменяется на различные группы: винил-ацетата, октена, бутена, пентена и др.

Для распределения порошковых компонентов в полимере, как правило, применяется технология изготовления мастер-бэтчей (концентратов). В мире используется способ изготовления мастер-бэтчей по двухстадийной технологии: перемешивание порошковых компонентов в смесителе типа Banbury c последующей грануляцией одношнековым экструдером с максимальной концентрацией компонентов до 35%. Данная технология имеет ряд недостатков: ручная загрузка сырья и материалов, большая цикличность работы (нестабильность качества мастер-бэтча в одной партии), заниженная плотность гранул мастер-бэтчей по причине вовлечения воздуха в гранулятор и нестабильный размер самих гранул (от 2 до 6 мм). Данные недостатки технологии приводят к образованию неравномерной (крупноячеистой) структуры пенополиэтилена (фиг. 4) на последующих стадиях и соответственно к снижению теплотехнических свойств материала, а также к колебаниям толщины, ширины и плотности во время процесса вспенивания.

Для повышения однородности вспененного полимера, с заданным размером пор, без дефектов и для увеличения производительности, предлагается готовить гранулы концентратов порошковых компонентов в двухшнековом экструдере (фиг. 1), в котором смешивают порошковые компоненты с расплавом полимера при температуре от 120°С до 200°С. Температура расплава выбирается в зависимости от температуры плавления полимера, температурной стойкости добавок и учетом максимизации производительности гранулятора.

Для снижения тепловой нагрузки на порошковые компоненты (например, на вспенивающий агент), их подают в двухшнековый экструдер через промежуточный (боковой) питатель 1. Снижение температурного воздействия достигается за счет меньшего времени пребывания порошковых компонент в расплаве полимера, полимер подается через питатель 9, расположенный в начале шнеков 2 и проходит полную длину шнеков 2, а порошки, например, около 70% от длины шнеков 2. Снижение температурной нагрузки, кроме того, достигается подбором геометрии шнеков 2, а именно, сочетанием транспортных 3 и смесительных 4 блоков разрушающих агломераты порошковых компонентов (фиг. 2). В качестве смесительных 4 блоков разрушающих агломераты порошковых компонентов используют зубчатые блоки 5 и наборы эллипсов 6, расположенные со смещением относительно друг от друга на 45° (фиг. 3). При прохождении смеси через такие участки, под действием сильного механического усилия сдвига, порошковые компоненты равномерно диспергируется в расплаве полимера.

В промежуточной части двухшнекового экструдера, в смеси расплава полимера с добавленными в него порошковыми компонентами присутствует воздух, который, в готовых гранулах образует крупно-ячеистую структуру пенополиэтилена, ухудшающую теплотехнические характеристики изделий. После прохождения части шнека 2, осуществляют атмосферную дегазацию смеси - влага и летучие компоненты удаляются через отверстие в корпусе (в цилиндре) двухшнекового экструдера, за счет перепада температуры и давления.

Далее, производится вакуумная дегазация, также через отверстие в цилиндре двухшнекового экструдера, но удаление газов осуществляется с помощью водокольцевого вакуумного насоса. Порошковые компоненты и полимер подают в двухшнековый экструдер через автоматические гравиметрические дозаторы 7, работающие в непрерывном режиме подачи веществ в двухшнековый экструдер. Это позволяет непрерывно производить стабильные по количественному составу (погрешность в концентрации не более 0,5%) и по форме и размеру (отклонение по размеру до+/- 0,5 мм) гранулы концентратов порошковых компонентов, что стабилизирует процесс дозирования на последующей стадии - экструзии листа-заготовки.

На выходе из двухшекового экструдера получают гранулы концентратов порошковых компонентов путем подводной грануляции. Для этого двухшнековый экструдер оснащается системой 8 подводной грануляции, в которой, восходящий поток смеси расплава полимера с порошковыми компонентами проходит через толщу воды с образованием гранул. Подводная грануляция позволяет добиться однородности размера и формы гранул концентратов порошковых компонентов, это также стабилизирует процесс дозирования на последующей стадии.

Затем производится экструзия листа-заготовки. В бункер экструдера подают с помощью дозирующей установки гранулы полимера с гранулами концентратов порошковых компонентов. Компоненты перемешиваются и непрерывно подаются в цилиндр экструдера, где уплотняются, расплавляются, перемешиваются и из экструзионной головки выходит лист-заготовка. Экструдированный лист-заготовка калибруется по толщине и охлаждается на каландре, обрезается по толщине, далее наматывается на барабаны для транспортировки до проведения следующих стадий.

Далее производят сшивку молекул полимера путем облучения листа-заготовки потоком ускоренных частиц - электронов, путем поступательного продвижения по валковой системе, либо за счет воздействия разложения химических веществ при воздействии температуры. Облучение происходит ускорителем электронов. Ускоренные электроны проходят через экструдированный лист-заготовку, в результате чего происходит «выбивание» атомов водорода из цепей и возникновения цепочки химический реакций: - образование ионизированных молекул; - образование радикалов алкильного типа; - сшивание за счет рекомбинации макрорадикалов или в результате взаимодействия макрорадикалов с насыщенными участками соседней макромолекулы; - атомы водорода взаимодействуют с молекулами полимера, в результате чего образуются молекулярный водород и макрорадикалы алкильного типа. После прохождения экструдированного листа-заготовки под выпускным окном ускорителя, лист наматывается на барабаны и направляется на этап вспенивания.

Альтернативный механизм сшивания, за счет разложения химических веществ, заключается в следующем, а именно: - гомолитического распада пероксидов при нагреве с образованием первичных активных радикалов (например, кумилооксидных из дикумил пероксида); - отщепления атомов водорода от полимера с образованием макрорадикала и соответствующих спиртов (например, кумиловый спирт (2-фенил-2-пропанол) за счет воздействия первичных активных радикалов на полимер; - полимерной рекомбинации полимерных радикалов с образованием поперечной связи между молекулами полиэтилена.

Вспенивание листа-заготовки может производиться в горизонтальных или в вертикальных печах вспенивания (ниже описан пример вспенивания в вертикальной печи). Лист-заготовка с помощью направляющих валков, валкового конвейера, сетчатой конвейерной ленты подается в печь вспенивания. Печь вспенивания состоит из зон обогрева, которые имеют свое функциональное значение: - зона предварительного нагрева листа-заготовки с помощью электронагревателей или горячего воздуха до температуры 150°С для равномерного подогрева листа-заготовки по всей толщине; - зона вспенивания с рабочей температурой до 275°С.

Нагрев производится горячим воздухом, поступающим через систему воздуховодов и воздухораспределителей от газогенератора и нагревательными электроэлементами. Зона предназначена для термического разложения химического вспенивателя - агента (например, азодикарбонамида) и увеличения линейных размеров (по толщине, длине и ширине) облученного экструдированного листа (вспенивание). При этом, используется диапазон температур от 200°С до 275°С. Ниже 200°С не происходит полное разложение вспенивателя, выше 275°С происходит перегрев материала и обрывы полотна.

На выходе из зоны вспенивания лист-заготовка проходит через устройство охлаждения, ряда охлаждаемых валков с последующей резкой в размер и намоткой в рулоны или резкой на листы готовых изделий.

Готовое изделие, полученное предложенным способом, имеет тонкие и однородные поры (до 0,5 мм, на фиг. 4 - показано снизу, в верхней части пунктирными линиями показаны дефекты), хорошее качество поверхности. Способ характеризуется технологичностью и высокой производительностью.

Настоящее изобретение относится к способу изготовления вспененного сшитого полиэтилена или сополимеров этилена. Данный способ включает экструзию листа-заготовки из предварительно смешанных гранул полимера с гранулами концентратов порошковых компонентов, сшивку молекул полимера путем облучения листа-заготовки потоком ускоренных частиц или путем разложения химических веществ нагреванием листа заготовки от 200 до 275 °С, с последующим вспениванием листа-заготовки. Гранулы концентратов порошковых компонентов получают, смешивая порошковые компоненты с расплавом полимера при температуре от 120 до 200 °С в двухшнековом экструдере, через промежуточный питатель, с последующей подводной грануляцией. Технический результат – повышение однородности вспененного полимера, с заданным размером пор, без дефектов. 5 з.п. ф-лы, 4 ил., 1 пр.

1. Способ изготовления вспененного сшитого полиэтилена или сополимеров этилена, включающий экструзию листа-заготовки из предварительно смешанных гранул полимера с гранулами концентратов порошковых компонентов, сшивку молекул полимера путем облучения листа-заготовки потоком ускоренных частиц или путем разложения химических веществ нагреванием листа заготовки от 200 до 275 °С, вспенивание листа-заготовки, характеризующийся тем, что гранулы концентратов порошковых компонентов получают, смешивая порошковые компоненты с расплавом полимера при температуре от 120 до 200 °С в двухшнековом экструдере, через промежуточный питатель, с последующей подводной грануляцией.

2. Способ по п. 1, характеризующийся тем, что порошковые компоненты подают и полимер подают в двухшнековый экструдер через гравиметрические дозаторы, с последующим смешиванием порошковых компонентов с расплавом полимера.

3. Способ по п. 1, характеризующийся тем, что полимер в двухшнековый экструдер подают через гравиметрический дозатор.

4. Способ по п. 1, характеризующийся тем, что в двухшнековом экструдере используют шнеки, состоящие из транспортных и смесительных блоков, разрушающих агломераты порошковых компонентов.

5. Способ по п. 4, характеризующийся тем, что в качестве смесительных блоков, разрушающих агломераты порошковых компонентов, используют зубчатые блоки и наборы эллипсов, расположенные со смещением относительно друг от друга на 45°.

6. Способ по п. 1, характеризующийся тем, что перед подводной грануляцией производят атмосферную и вакуумную дегазацию.

| CN 107602978 A, 19.01.2018 | |||

| Способ получения вспененного полимера и линия для его осуществления | 2016 |

|

RU2635138C1 |

| СПОСОБ УЛУЧШЕНИЯ ПРОЧНОСТИ РАСПЛАВА ПОЛИПРОПИЛЕНА | 2015 |

|

RU2683745C2 |

| US 2009081543 A1, 26.03.2009 | |||

| CN 104610632 A, 13.05.2015. | |||

Авторы

Даты

2023-02-28—Публикация

2022-04-20—Подача