Изобретение относится к области синтеза новых материалов и может быть использовано в деятельности, связанной с:

- добычей полезной ископаемых, для резцов породоразрушающего инструмента (буровых долот) и других элементов конструкций и механизмов требующих высокой износостойкости поверхностей.

- обрабатывающими производствами (машиностроение и металлообработка): машины, орудия, инструменты (режущие, скалывающие, шлифовальные и т.д.), приборы, предметы потребления, продукция оборонного назначения, создание износостойких и сверхтвердых поверхностей (уплотнения, подшипники и др.) различными методами нанесения.

- медицинской промышленностью: режущие инструменты (скальпель, ножницы, долота).

Разработанный материал с улучшенными свойствами и более дешевой технологией производства позволяет обеспечить замену традиционных материалов (включая сверхтвердые материалы и твердые сплавы) применяемых для резания, дробления, скалывания, истирания, создания износостойких и сверхтвердых поверхностей различными методами нанесения.

В настоящее время резцы для породоразрушающего и режущего инструмента в основном изготавливают из двух типов сверхтвердых материалов: синтетического поликристаллического алмаза (PCD), поликристаллического кубического нитрида бора (PCBN) или их комбинации (патент RU 2484888). Алмаз является наиболее прочным материалом (твердость по Виккерсу до 100 ГПа). Но, для синтеза алмаза и производства PCD требуются высокие давления и температуры, создаваемые в специальных аппаратах. Наиболее широко используемый в производстве диапазон давлений 5-6 ГПа, то есть десятки тысяч атмосфер, ограничивает размеры изделий и повышает их стоимость.

Подавляющее большинство патентов, в которых предлагаются варианты синтеза алмазных композитов, относятся к созданию рабочего слоя на основе алмазного микропорошка, который располагается на твердосплавной (WC-Co) основе (патент US 20160289078 А1). Такой ансамбль подвергается термобарической обработке в камере высокого давления. В рабочем слое конечного продукта частицы алмаза образуют каркас, в порах которого будет находиться связующая фаза на основе кобальта. Основным недостатком таких композитов является их термическая деструкция. При температурах выше 700°С в присутствии металлического связующего облегчается превращение алмаза в неалмазный углерод (образование карбидов металлов за счет алмаза), что приводит к разрушению композита в процессе работы.

Один из способов решения проблемы термодеструкции заключается в удалении металлической связки выщелачиванием кислотами или электрохимическими способами (патенты US 4224380, US 6544308). Эта процедура увеличивает термическую устойчивость композита, но может по-разному влиять на улучшение или ухудшение его свойств. Другой способ решения проблемы термодеструкции раскрыт в патенте US 5011514. Предлагается способ, при котором поверхность алмазного порошка сначала взаимодействует с карбидообразующим элементом, например вольфрамом, а затем поры между частицами алмаза заполняются эвтектическими композициями металла.

Термически устойчивыми являются композиты алмаза с карбидом кремния, которые получают инфильтрацией в алмазный слой жидкого кремния или спеканием гомогенной смеси порошков (патенты US 8168115, RU 2036779). Более поздние идеи использования интерметаллических соединений для обеспечения термостойкости в сочетании с высокой прочностью рассмотрены в патенте US 7473287 B2. В предлагаемом способе после срастания алмаза кобальт образует интерметаллид, который делает его инертным для активации обратного перехода алмаза в графит.

Рассмотренные методы получения PCD материалов для режущего и бурового инструмента показывают, что они имеют очень высокую стоимость из-за дорогого исходного сырья и обязательности синтеза в условиях давлений не ниже 5 ГПа. Основной недостаток PCD с кобальтом - низкая температурная устойчивость, а с кремнием - высокая хрупкость.

В патентах, описывающих способы получения керамик на основе боридов, основным методом является горячее прессование в графитовых пресс-формах (US 4292081, US 5571759, CN 106011586). Для части композиций предлагается использовать метод самораспространяющегося высокотемпературного синтеза. Например, в патенте RU 2622276 описан способ получения боридной керамики 90 мас. % (Ti0,9Cr0,1)B2 и 10 мас. % CrB. Но, при небольшой остаточной пористости около 1,5% твердость керамики по Виккерсу не превышает 26 ГПа, что существенно ниже условного порога сверхтвердости, которым принято считать 40 ГПа.

Наиболее близким к предлагаемому является способ получения тетраборида вольфрама со стехиометрией WB4 (патент CN 106116593), включающий следующие этапы: 1) порошок вольфрама и порошок бора смешивают;

2) смешанный порошок помещают в графитовую пресс-форму, нагревают в вакуумной печи до 1200-1600°С и выдерживают при этих температурах и давлениях 10-100 МПа в течение 30-180 минут.

В результате синтеза получают мягкий компакт, который измельчают для получения WB4 в виде порошка. То есть предложенный способ позволяет получить только порошковый тетраборид вольфрама, для которого необходимо разрабатывать способы консолидации, т.е. дополнительной высокотемпературной обработки при высоком давлении (1-2 ГПа) для получения сверхтвердого материала.

Технической проблемой является обеспечение замены традиционных сверхтвердых материалов для резцов породоразрушающего инструмента (буровых долот) с улучшенными свойствами.

Техническим результатом является получение нового сверхтвердого материала на основе предсказанного и синтезированного нами борида вольфрама WB5, сочетающего высокую твердость и термическую устойчивость с высокой вязкостью разрушения.

Этот материал может быть конкурентным в сравнении с композитами на основе алмаза или алмазоподобного нитрида бора, а также являться более качественной и доступной заменой твердого сплава на основе карбида вольфрама (WC).

Теоретические расчеты и исследования механических характеристик показали, что по твердости пентаборид вольфрама может быть отнесен к сверхтвердым материалам.

В качестве исходных компонентов для синтеза использовали порошковые смеси вольфрама с размерами частиц 1-10 мкм и с субмикронным бором 0.1-0.5 мкм или соединением бора (М-карборан) с общей формулой В10Н16С4О2, в молекуле которого два атома углерода занимают позиции бора в икосаэдре.

Процесс спекания смесей осуществляли при давлениях от 1.5-8 ГПа, и температурах 1000-1500°С при временах выдержки от 1 до 10 минут.

Спекание 1-10 мкм вольфрама с М-карбораном проводилось в аппаратах с камерой типа Тороид с диаметром центральной лунки 15 мм при давлениях до 8 ГПа. Камера типа Тороид представляет собой две соосные твердосплавные наковальни со специальным профилем, скрепленные стальными кольцами. Между наковальнями помещается и сжимается ячейка из литографского камня. Нагрев рабочего объема проводится пропусканием тока через графитовый нагреватель, находящийся внутри ячейки.

Процесс спекания 1-10 мкм вольфрама с М-карбораном также был проведен в аппаратах с камерой высокого давления поршень-цилиндр при давлении 1.5 ГПа. Технология спекания с использованием аппаратов с камерой типа поршень-цилиндр реализована на базе гидравлической установки для горячего прессования усилием 2000 Тс. Создание высокого давления производится нагружением одного подвижного и второго неподвижного поршней. Применение тепло- и электроизолирующей оболочки из прессованного кальцита создает надежное уплотнение и электроизоляцию подвижного поршня при ширине зазора до 0,5 мм.

В аппаратах с камерой Тороид и поршень-цилиндр также спекались смеси субмикронных и микронных порошков вольфрама и субмикронного бора.

Исходные смеси для спекания сверхтвердого материала на основе пентаборида вольфрама включают порошок вольфрама с размерами частиц 1-10 мкм, а также М-карборан (1,7- ди(оксиметил)-М-карборан) или субмикронный бор 0.1-0.5 мкм при следующем соотношении ингредиентов, масс%:

Прочные компакты из WB5 были получены при умеренных температурах реакционного спекания и без использования высоких давлений, которые необходимы для синтеза алмаза и кубического нитрида бора. Это значительно удешевляет материал, упрощает масштабирование и наработку рабочих элементов буровых долот для использования на некоторых операциях вместо PCD.

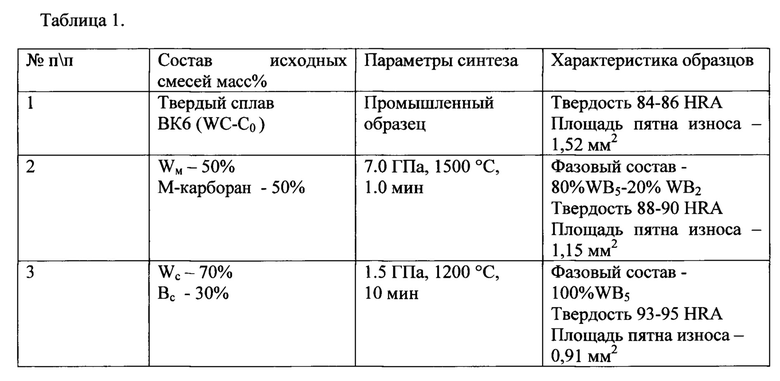

Полученные материалы на основе борида вольфрама WB5 характеризуются высокой дисперсностью структуры. Кристаллы пентаборида вольфрама имеют размеры менее 1 мкм и равносную форму, на Фиг 1 представлена микроструктура скола компакта из WB5.

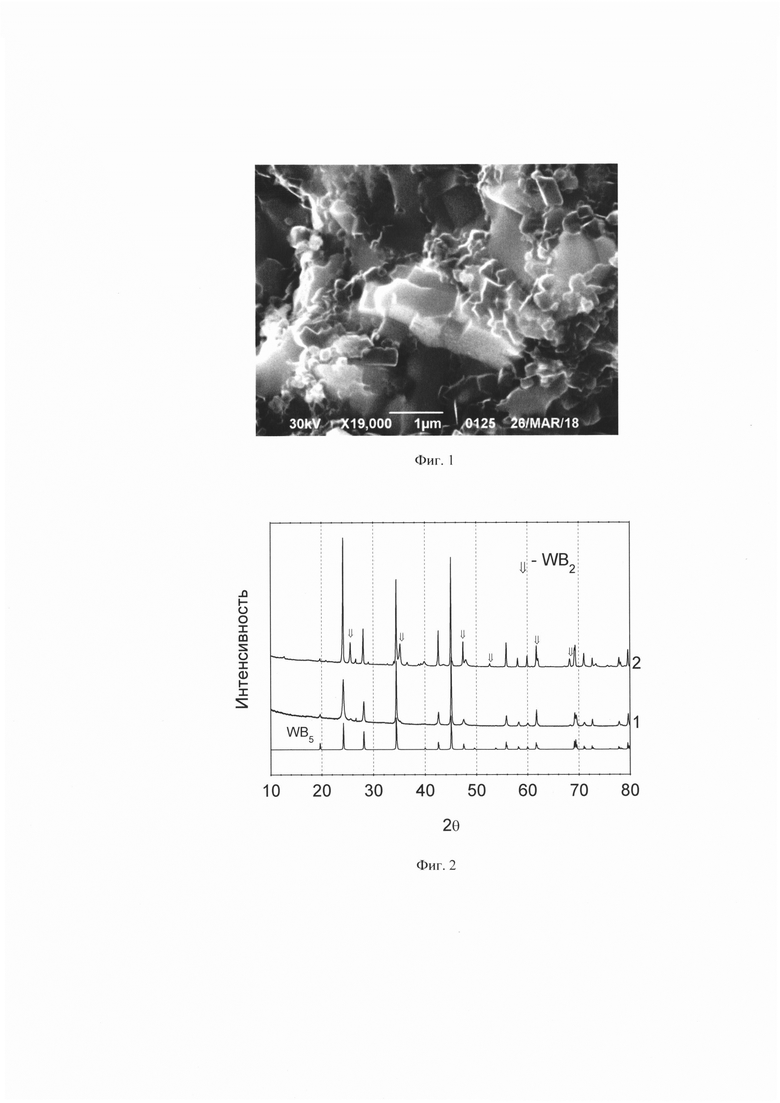

Фазовый анализ полученных спеканием образцов показал, что при использовании М-карборана материал состоит из смеси боридов WB5 и WB2, причем количество WB2 составляет 20-30%. Получить компакты, не содержащие WB2, удается из смесей субмикронных порошков вольфрама и бора. На Фиг. 2 представлена дифрактограмма спеченных материалов, где 1 - спекание субмикронных порошков вольфрама и бора (1.5 ГПа, 1200°С, 10 мин), 2 - спекание микронного порошка вольфрама с М-карбораном (4.0 ГПа, 1300°С, 1.5 мин.).

Проведенные измерения твердости по методу Роквелла показали, что для твердого сплава марки ВК6 она составила 86-88 HRA, что соответствует стандартным образцам. Твердость материала (компакта) из пентаборида вольфрама составила 93-95 HRA. Если сравнивать средние площади отпечатков, полученных от вдавливания алмазного конуса, то у испытуемого образца она составила 0.91 мм2, а для твердого сплава - 1.52 мм2. То есть площадь отпечатка на компакте из пентаборида вольфрама почти в 1.7 раза меньше, что свидетельствует о его очень высокой твердости.

Пример 1

В качестве исходного материала для синтеза использован вольфрам с размерами частиц 1-10 мкм и М-карборан. Количество вольфрама в смеси 50 масс %, количество М-карборана - 50 масс %.

Спекание вольфрама с М-карбораном проводилось в камере типа Тороид при 7 ГПа и температуре 1500°С при времени выдержки 1.0 минута.

Кристаллиты борида вольфрама WB5 имеют размеры около 1 мкм и равноосную форму. В образцах присутствует около 20% борида WB2.

Твердость, определенная по методу Роквелла, составила 88-90 HRA, а площадь пятна износа - 1,45 мм2.

Термическая устойчивость материала гарантируется тем, что синтез ведется при температуре 1500°С, т.е. материал в инертной среде будет работать как минимум до такой температуры.

По степени износа синтезированный состав на основе WB5 имеют более низкую степень износа по сравнению с промышленным образцом на основе твердого сплава.

Пример 2

В качестве исходных материалов для синтеза использованы субмикронные порошки вольфрама и бора.

Количество вольфрама 1-10 мкм в смеси 70 масс %, количество субмикронного бора 0.1-0.5 мкм - 30 масс %

Спекание вольфрама с бором проводилось в камере поршень-цилиндр при давлении 1.5 ГПа, температуре 1200°С и времени выдержки - 10 минут.

Твердость определяли по методу Роквелла, износостойкость по площади пятна износа при точении абразива.

Твердость составила 93-95 HRA, площадь пятна износа - 0.91 мм

Высокая термическая устойчивость гарантируется отсутствием в материале компонентов с низкой температурой плавления.

Пример 3

В качестве исходных материалов для синтеза использованы субмикронные порошки вольфрама и бора.

Количество вольфрама 1-10 мкм мкм в смеси 90 масс %, количество субмикронного бора 0.1-0.5 мкм - 10 масс %

Спекание вольфрама с бором проводилось в камере Тороид при давлении 4.5 ГПа, температуре 1000°С и времени выдержки - 5 минут.

Фазовый состав образца после спекания 90% WB5 - 10% WB2

Теоретические расчеты показывают, что пентаборид вольфрама является сверхтвердым и сохраняет выдающиеся механические свойства до температур порядка 1700°С.

В таблице 1 приведены свойства образцов на основе пентаборида вольфрама

Полученные материалы на основе пентаборида вольфрама могут быть использованы для изготовления:

- инструментов, используемых в условиях, требующих высокой твердости и коррозионной стойкости, а также для износостойкой наплавки деталей, работающих в условиях интенсивного абразивного изнашивания с умеренными ударными нагрузками;

- различных резцов, абразивных и шлифовальных инструментов или материалов, сверл, фрез, долот для бурения и другого режущего инструмента;

- торцевых уплотнений валов механизмов, работающих в высокоабразивных или высоковязких средах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРХТВЕРДЫЙ МАТЕРИАЛ | 2008 |

|

RU2413699C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО ПОЛИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2329947C1 |

| Способ изготовления сверхтвердого композиционного материала для режущего инструмента | 2023 |

|

RU2829867C1 |

| КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ОСНОВЕ СУБОКСИДА БОРА | 2008 |

|

RU2484060C2 |

| Способ получения нанопорошка боридов вольфрама | 2024 |

|

RU2831028C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО МАТЕРИАЛА | 1979 |

|

SU841174A1 |

| Материалы на основе тетраборида хрома и способы их получения | 2020 |

|

RU2753339C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СУБОКСИДА БОРА | 2008 |

|

RU2484059C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СУБОКСИДА БОРА | 2008 |

|

RU2484058C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПАКТНОГО МАТЕРИАЛА | 1995 |

|

RU2062644C1 |

Изобретение относится к области синтеза новых материалов и может быть использовано в деятельности, связанной с добычей полезных ископаемых, с обрабатывающими производствами, с медицинской промышленностью, для элементов конструкций и механизмов, требующих высокой износостойкости поверхностей. Способ получения сверхтвердого материала на основе пентаборида вольфрама включает спекание порошка вольфрама и бора при повышенных температурах и давлениях. В качестве исходных материалов для синтеза используют вольфрам с размерами частиц 1-10 мкм, субмикронный бор с размерами частиц 0,1-0,5 мкм или соединение бора – М-карборан. Синтез осуществляют при давлениях 1,5-8 ГПа и температурах 1000-1500°С, при времени выдержки 1-10 минут, при этом количество вольфрама в смеси составляет 50-90 масс.%. Процесс спекания проводят в аппаратах типа Тороид или поршень-цилиндр. Обеспечивается получение нового сверхтвердого материала, сочетающего высокую твердость и термическую устойчивость с высокой вязкостью разрушения. 2 н. и 1 з.п. ф-лы, 2 ил., 1 табл., 3 пр.

1. Способ получения сверхтвердого материала на основе пентаборида вольфрама, включающий спекание порошка вольфрама и бора при повышенных температурах и давлениях, отличающийся тем, что в качестве исходных материалов для синтеза используют вольфрам с размерами частиц 1-10 мкм, субмикронный бор 0,1-0,5 мкм или соединение бора - М-карборан, синтез осуществляют при давлениях 1,5-8 ГПа и температурах 1000-1500°С, при времени выдержки 1-10 минут, при этом количество вольфрама в смеси составляет 50-90 масс.%.

2. Способ получения сверхтвердого материала по п. 1, отличающийся тем, что процесс спекания проводят в аппаратах с камерой типа Тороид или поршень-цилиндр.

3. Сверхтвердый материал на основе пентаборида вольфрама, полученный спеканием порошка вольфрама с размерами частиц 1-10 мкм и соединения бора, отличающийся тем, что в качестве соединения бора используют 1,7-ди(оксиметил)-М-карборан (М-карборан) при следующем соотношении ингредиентов, масс.%:

| CN 106116593 A, 16.11.2016 | |||

| CN 107473237 A, 15.12.2017 | |||

| CN 105692641 A, 22.06.2016 | |||

| АБРАЗИВНЫЙ МАТЕРИАЛ | 0 |

|

SU206350A1 |

Авторы

Даты

2019-08-30—Публикация

2018-08-01—Подача