Область техники

Настоящее изобретение относится к композиционному материалу на основе субоксида (низшего оксида) бора.

Уровень техники

Создание синтетических сверхтвердых материалов со значениями твердости, приближающимися к значениям твердости алмаза или даже превышающими их, представляет большой интерес для материаловедов. Алмаз с твердостью по Виккерсу от 70 до 100 ГПа является самым твердым из известных материалов, за ним следуют кубический нитрид бора (HV / твердость по Виккерсу/ - примерно 60 ГПа) и субоксид бора, именуемый здесь B6O. Для монокристаллов В6О под нагрузкой 0,49 Н и 0,98 Н определены значения твердости соответственно 53 ГПа и 45 ГПа, аналогичные значениям твердости кубического нитрида бора [9].

Известно, что В6О может быть также нестехиометрическим, т.е. может существовать в виде B6O1-x (где x находится в пределах 0-0,3). Такие нестехиометрические формы включены в определение B6O. Прочные ковалентные связи и небольшая длина межатомной связи у этих материалов способствуют их исключительным физическим и химическим характеристикам, таким как большая твердость, низкая (массовая) плотность, высокая удельная теплопроводность, высокая химическая инертность и превосходная износостойкость [1, 2]. В патенте US 5330937 (Ellison-Hayashi и др.) сообщалось об образовании порошков субоксида бора с номинальным составом В3О, B4O, В6О, B7O, B8O, В12О, B15O и B18O. Потенциальные области промышленного применения рассмотрены в патенте Японии 7034063 (Kurisuchiyan и др.) и в патенте US 5456735 (Ellison-Hayashi и др.) и включают использование в шлифовальных (точильных) кругах, абразивах и режущих инструментах.

Для получения субоксида бора используются несколько технологий, причем они включают такие способы, как взаимодействие элементарного бора (В) с оксидом бора (В2О3) в условиях достаточно высокого давления и высокой температуры [1]. В патенте US 3660031 (Holcombe Jr. и др.) упоминаются другие способы получения субоксидов бора, например, путем восстановления оксида бора (В2О3) магнием или путем восстановления оксида цинка элементарным бором. Однако каждый из этих известных способов имеет недостатки, которые тормозят возможность применения этого материала в промышленности. Например, при восстановлении В2О3 магнием получают твердый раствор магния и загрязняющие примеси борида магния в субоксиде, тогда как восстановление оксида магния бором дает лишь сравнительно небольшой выход субоксида бора и является весьма неэффективным. В патенте US 3660031 (Holcombe Jr. и др.) раскрывается получение B7O путем восстановления оксида цинка элементарным бором при температурах 1200°C-1500°C. Сообщается, что значение твердости у этого материала под нагрузкой 100 г составляет 38,2 ГПа, а плотность - 2,6 г·см-3. Трещиностойкость (вязкость разрушения) этого материала не рассматривается.

Petrak и др. [3] исследовали механические и химические характеристики B6O горячего прессования и представили значения микротвердости 34-38 ГПа. В патенте US 5330937 (Ellison-Hayashi и др.) раскрывается получение В6О с добавлением магния (приблизительно 6%), что дало средние значения твердости по Кнупу (англ. KHN100) 34-36 ГПа.

Сделаны попытки улучшить механические свойства В6О, в первую очередь его трещиностойкость, путем создания композитов на основе В6О с другими твердыми материалами, такими как алмаз [4], карбид бора [5], и кНБ (кубический нитрид бора, англ. cBN) [6]. Композиты, содержащие алмаз и кНБ, создавали в условиях очень высокой температуры и давления. Цель заключалась в создании псевдобинарных систем композитов, более прочных на межзеренных границах (на границах зерен), чем системы из чистого B6O. Даже если для композитов регистрировали высокие значения твердости (HV - примерно 46 ГПа), значения трещиностойкости снова не превышали 1,8 МПа·м0,5. При этом наилучшее значение получили с композитами В6О-кНБ.

В WO 2007/029102 и [7] (Shabalala и др.) раскрывается создание композитов на основе В6О с соединениями алюминия, что привело к образованию на межзеренной границе фазы бората алюминия. Трещиностойкость составила примерно 3,5 МПа·м0,5 при соответствующей твердости 29,3 ГПа. Фазы алюминия, присутствующие в композите, являются мягкими и, хотя они могут повысить трещиностойкость полученного композита, они не способствуют повышению твердости композита в целом. Кроме того, помимо кристаллического бората алюминия имело место образование химически нестойкой аморфной фазы, богатой оксидом бора, а также микропористости, что в дальнейшем приводит к уменьшению твердости [10, 11]. Способ получения композита включает покрытие частиц субоксида бора металлом и спекание этих металлизированных частиц. Единственный действующий пример в описании изобретения относится ко второй фазе или фазе бората алюминия в качестве связующего.

Сущность изобретения

В соответствии с настоящим изобретением предлагается композиционный материал на основе субоксида бора, включающий субоксид бора и вторую фазу, в котором вторая фаза содержит борид.

В данном описании понятие "вторая фаза" обозначает все, что включает композиционный материал, кроме субоксида бора, причем она может быть полностью или частично кристаллической или аморфной и может включать две и более термодинамические фазы.

Кроме того, при любом упоминании "борида" подразумевается моноборид, диборид и любой другой вид борида.

Борид может быть выбран из группы, включающей бориды переходных металлов четвертой - восьмой групп периодической системы элементов. В частности, борид может быть выбран из группы, включающей бориды железа, кобальта, никеля, титана, вольфрама, гафния, тантала, циркония, рения, молибдена и хрома.

Это может быть также борид металла платиновой группы, предпочтительно, борид палладия.

Количество борида, присутствующего в композиционном материале, изменяется в зависимости от характера борида и требуемых характеристик композита. Что касается твердых боридов, таких как ZrB2, HfB2, W2B5 (этот борид имеет область однородности, которая включает WB2), Mo2B5, CrB2, TiB2, ReB2, TaB2 и NbB2, то борид обычно присутствует в количестве до 50 об.% композита. Что касается более мягких боридов, таких как бориды никеля, кобальта, железа, марганца, палладия и платины, то борид присутствует предпочтительно в количестве до 10 об.% композита.

Вторая фаза может также содержать один или несколько оксидов. Это может быть оксид редкоземельного металла и, предпочтительно, оксид редкоземельного металла, выбранный из группы, включающей оксиды скандия, иттрия, что является предпочтительным, и элементов ряда лантаноидов, или это может быть смесь оксидов редкоземельных металлов. Кроме того, это может быть оксид металла из групп IA, IIA, IIIA и IVA периодической системы элементов Менделеева. Предпочтительными оксидами этого вида являются, например, Al2O3, SiO2, MgO, CaO, BaO или SrO. Вторая фаза может содержать смесь этих оксидов.

Субоксид бора может быть в виде (макро)частиц или гранул. Сами частицы или гранулы субоксида бора в среднем предпочтительно являются мелкими и могут иметь размер в пределах от 100 нм до 100 мкм, предпочтительно от 100 нм до 10 мкм.

Мелкозернистый субоксид бора может быть получен, например, путем размалывания материала, являющегося источником субоксида бора. Если размалывание осуществляется в присутствии мелющего средства, содержащего железо или кобальт, то некоторое количество железа и (или) кобальта вводится в спекаемый материал. Что касается материала, не содержащего железа, то размолотый порошок можно промыть соляной кислотой или же размалывание можно осуществлять с использованием баков из оксида алюминия и мелющих шаров. Установлено, что для удаления некоторого избытка В2О3 или Н3ВО3 лучше промывать размолотый порошок в теплой воде или спиртах.

Композиционный материал, предлагаемый в изобретении, включает субоксид бора обычно в виде частиц или гранул и вторую фазу в связанном, когерентном виде. Содержание второй фазы в объемных процентах предпочтительно меньше, чем содержание субоксида бора, и она равномерно распределена в субоксиде бора. Вторая фаза может быть аморфной или частично кристаллической.

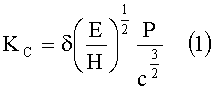

В изобретении предлагается композиционный материал, содержащий субоксид бора и борид и имеющий как высокую трещиностойкость, так и высокую твердость. В частности, этот композиционный материал обычно имеет трещиностойкость более 3,5 МПа·м0,5 в сочетании с твердостью по Виккерсу (HV) более 25 ГПа. Трещиностойкость этого композита предпочтительно составляет более 3,5 МПа·м0,5, а более предпочтительно - по меньшей мере 4,0 МПа·м0,5 и еще более предпочтительно - по меньшей мере 5,0 МПа·м0,5. Трещиностойкость (KIC), о которой здесь говорится, измеряли при вдавливании индентора обычно с нагрузкой 5 кг. Для определения характеристик образцов B6O, рассмотренных ниже, использовали среднее значение из пяти, полученных при измерениях. KIC определяли методом DCM с помощью уравнения Анстиса (Anstis) [8]:

где Е - модуль Юнга (модуль упругости), Н - твердость, а δ - константа, которая зависит только от геометрии индентора. В этом уравнении для модуля Юнга использовали значение 470 ГПа. Для стандартного алмазного пирамидального индентора для определения твердости по Виккерсу Анстис и др. задали значение δ=0,016±0,004 в качестве калибровочной постоянной, которое использовалось также для этих измерений.

Твердость композиционного материала предпочтительно составляет более 25 ГПа и более предпочтительно - по меньшей мере 30 ГПа. Твердость по Виккерсу измеряли, прикладывая при вдавливании нагрузку 5 кг. Среднее значение из пяти измеренных значений твердости использовали для определения характеристик образцов композита на основе B6O.

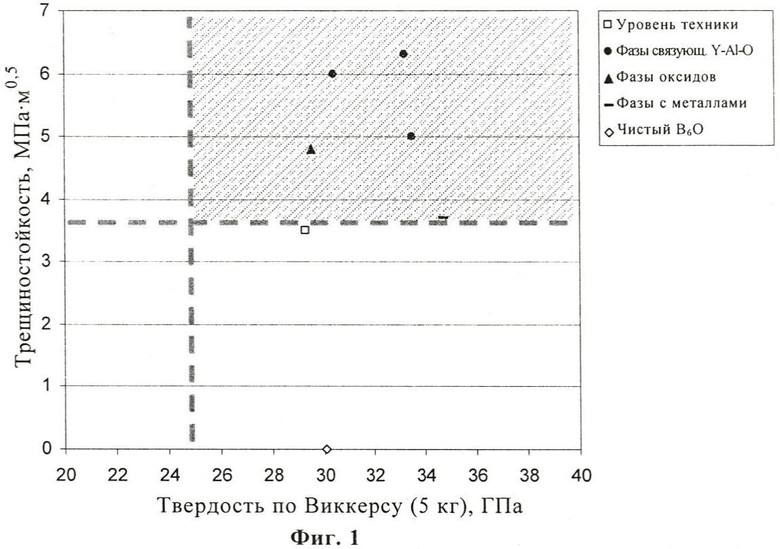

На фиг.1 показаны предпочтительные нижние пороговые величины в области значений твердости и трещиностойкости композиционных материалов, предлагаемых в настоящем изобретении, в сравнении с известными материалами на основе субоксида бора. Предполагается, что повышенная трещиностойкость этих видов композитов может быть обусловлена многими различными факторами, такими как изменение направления трещины вследствие создания внутренних напряжений, механизм остановки (блокировки) трещины, имеющий место в образовавшихся вторых фазах, и изменения в характере состава и свойств на границах между частицами В6О. Кроме того, установлено, что фактическое уплотнение композиционного материала во время производства улучшается при использовании второй фазы, которая содержит оксид редкоземельного металла, один или в смеси с другим оксидом или боридом. Уплотнение может составить свыше 95% теоретической плотности. В частности, достигнуто уплотнение, составляющее 98%-99%. Если во второй фазе присутствует оксид, то уплотнение может быть обеспечено в более мягких условиях температуры и давления.

Добавление оксида химически стабилизирует аморфную межзеренную границу и повышает износостойкость композита. Такая аморфная межзеренная граница образуется в результате реакции между оксидом и В2О3 во время жидкой фазы уплотнения. Вместе они образуют жидкую фазу оксида, которая во время охлаждения превращается в стеклофазу (т.е. оксидную аморфную межзеренную границу). Для повышения износостойкости материала, его химической стойкости и стойкости к высоким температурам предпочтительным является низкое содержание В2О3 на межзеренной границе. Мольное отношение В2О3/(В2О3 + другие оксиды) предпочтительно составляет менее 60, более предпочтительно - менее 30, а еще более предпочтительно - менее 20.

Композиционный материал, предлагаемый в изобретении, может быть создан путем осуществления следующих шагов: обеспечение источника частиц или гранул субоксида бора; контактирование источника субоксида бора с боридом или соединением, способным к образованию борида, для создания реагирующей массы и спекание реагирующей массы до получения композиционного материала на основе субоксида бора. Этот способ представляет собой вторую особенность изобретения.

Спекание происходит предпочтительно при сравнительно низкой температуре и под низким давлением, т.е. под давлением менее 200 МПа и при температуре, не превышающей 1950°C. Предпочтительно используются способы спекания под низким давлением, такие как горячее прессование (ГП), газовое спекание под давлением, изостатическое горячее прессование (ИГП) или искровое плазменное спекание (ИПС). Способ ИПС характеризуется очень быстрым нагревом и короткими периодами выдержки в изотермических условиях, в частности скоростью нагрева 50-400 градусов Кельвина/мин и временем выдержки в изотермических условиях не более 5 минут. Способ горячего прессования характеризуется скоростью нагрева 10-20 градусов Кельвина/мин и временем выдержки в изотермических условиях примерно 15-25 минут, как правило 20 минут.

Перед спеканием субоксид бора можно смешивать с компонентами, необходимыми для получения второй фазы. Или же перед спеканием субоксид бора можно покрывать компонентами второй фазы.

При контактировании с субоксидом бора и последующем спекании компонент для второй фазы может быть в виде борида. Или же этот компонент может быть в виде оксида или в другом подходящем виде, который в процессе спекания превращается в борид.

Субоксид бора для предварительно спеченной реагирующей массы обычно используется в виде частиц или гранул и предпочтительно имеет средний размер зерен в пределах от 100 нм до 20 микрон, а более предпочтительно - в пределах от 100 нм до 10 микрон.

Предлагаемый в изобретении композиционный материал может применяться при отрезных работах и в деталях, подверженных износу. Кроме того, его можно измельчать до образования мелких твердых частиц и использовать при абразивных работах. Более того, этот композит можно использовать для покрытия броней/защит, например, защищающих от поражения огнестрельным оружием и, в частности, для бронежилетов.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых показано:

фиг.1 - график, на котором представлены сравнительные значения твердости и трещиностойкости для композитов на основе B6O, предлагаемых в данном изобретении, и известных материалов подобного типа;

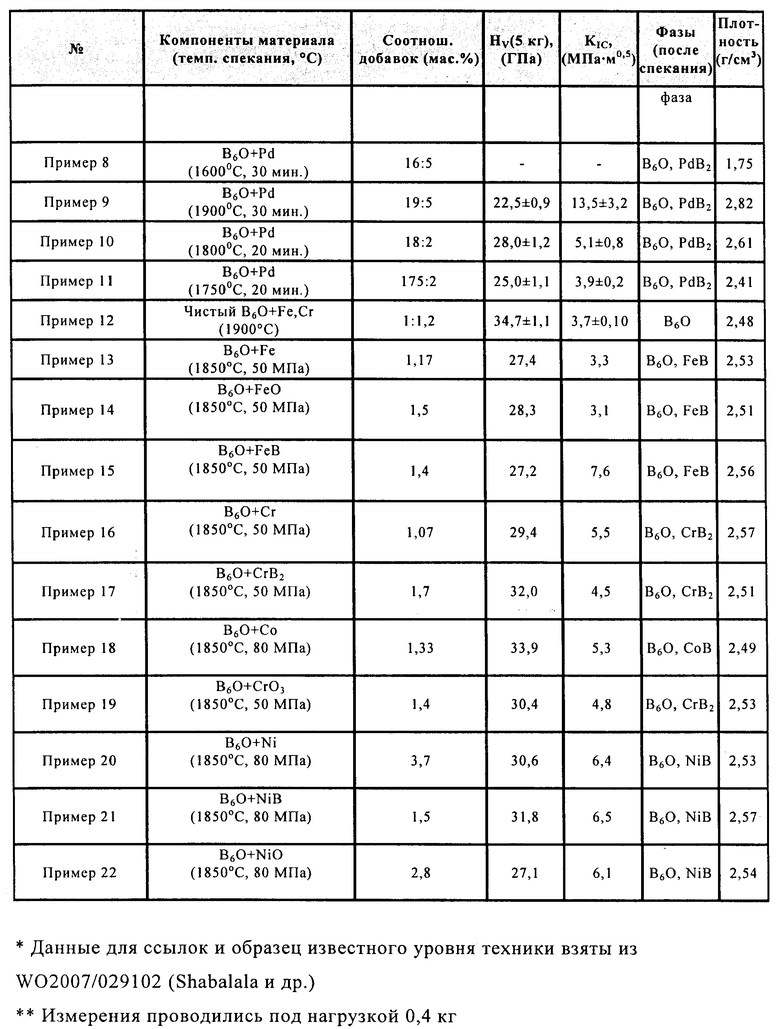

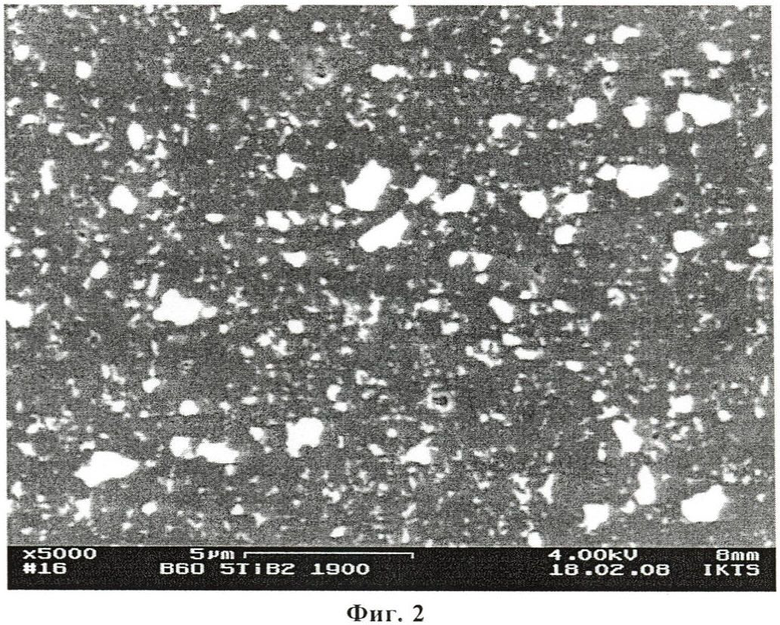

фиг.2 - изображение спеченного композита, созданного на основе В6О с добавками 10 мас.% TiB2, 2,0 мас.% Al2O3 и 2,0 мас.% Y2O3, полученное с помощью сканирующего электронного микроскопа (пример 5);

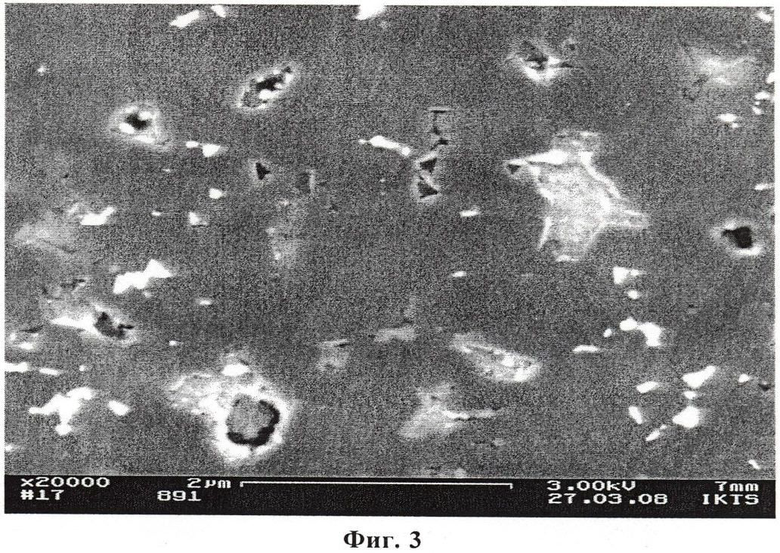

фиг.3 - изображение спеченного композита, созданного на основе B6O с добавками 4 мас.% WO3, 2,0 мас.% Al2O3, полученное с помощью СЭМ и показывающее выделившуюся W2B5 фазу (фаза белого цвета) с размером частиц в субмикронном диапазоне и частично отшлифованную оксидную межзеренную границу (пример 4);

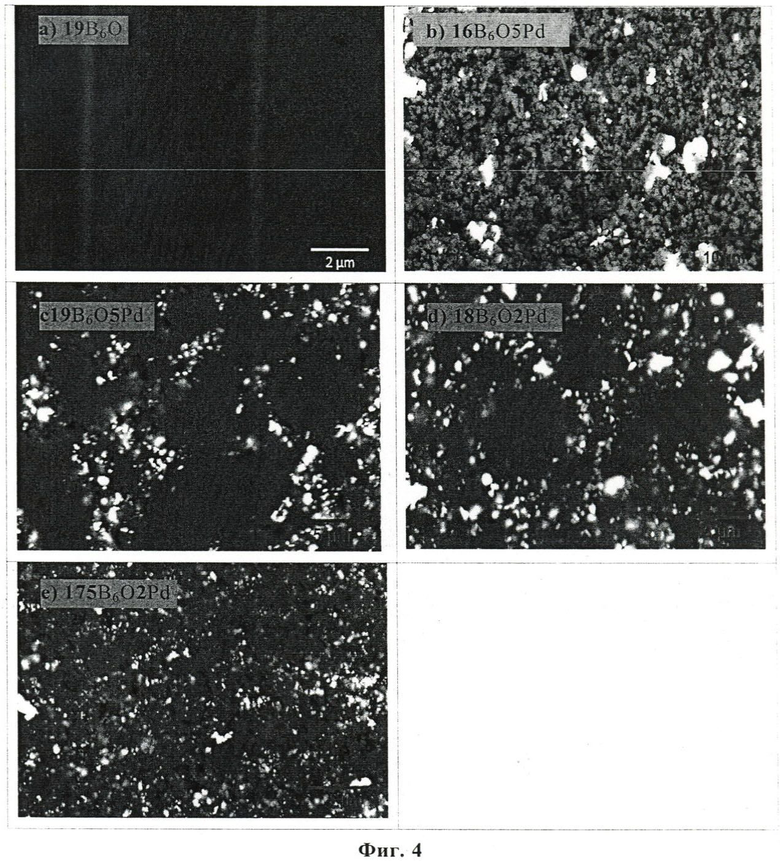

фиг.4 - включает 5 изображений образцов на основе чистого B6O и В6О с добавками, прессованных горячим способом, полученных с помощью СЭМ (фазы белого цвета - Pd2B, а фазы серого цвета - B6O; темные пятна - остаточные поры).

Описание вариантов осуществления изобретения

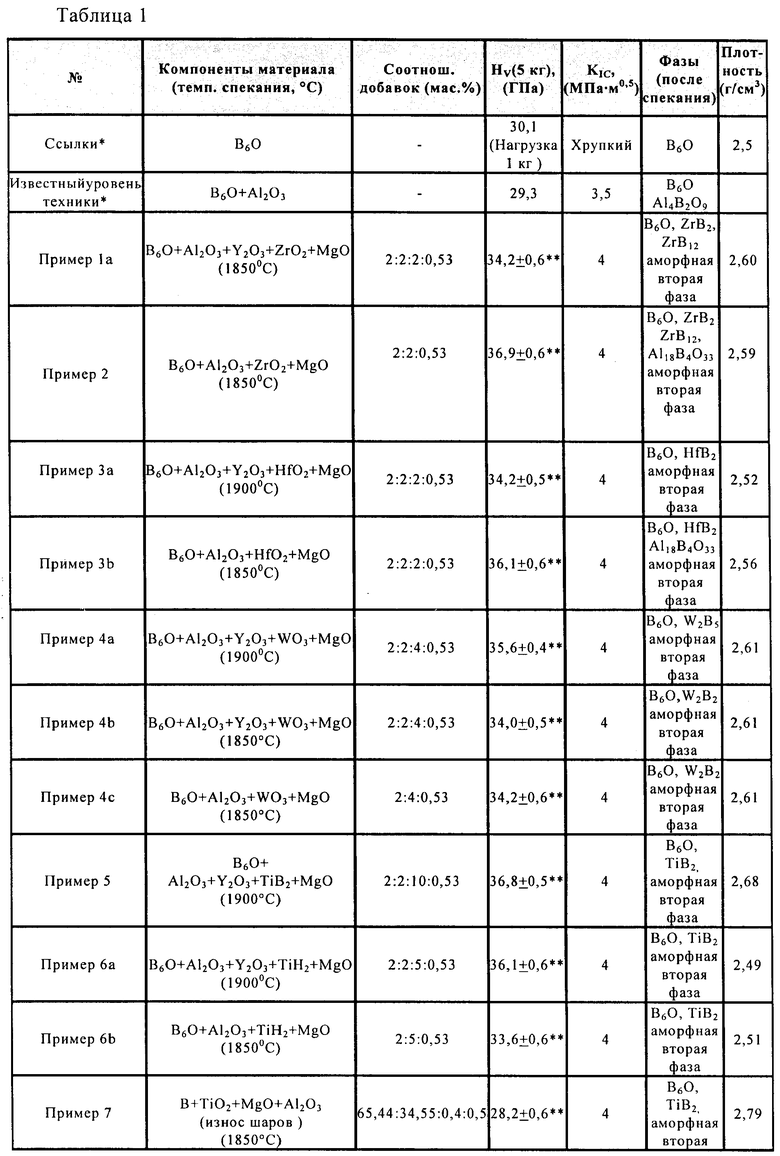

Далее изобретение демонстрируется с помощью приведенных ниже примеров. Таблица 1 дает общее представление об этих материалах и для сравнения включает их измеренные характеристики твердости и трещиностойкости. В этих примерах используются оба термина: "вторая фаза" и "фаза межзеренной границы". Эти термины являются взаимозаменяемыми и относятся к одной и той же фазе.

В данном описании изобретения термин "вторая фаза" обозначает все, что включает композиционный материал, кроме субоксида бора, причем она может быть полностью или частично кристаллической или аморфной и может включать две и более термодинамические фазы.

Пример 1

Исходный порошок В6О размалывали с помощью струйной мельницы. Средний размер частиц после размалывания составлял 2,3 мкм. В размолотый порошок В6О добавляли 2 мас.% Al2O3 (включая износ шаров из оксида алюминия), 2 мас.% Y2O3, 2 мас.% ZrO2 (т.е. TZP, стабилизированный с помощью 3 молей оксида иттрия) и 0,53 мас.% MgO в изопропаноле и размалывали в течение шести часов с помощью атриторной мельницы с шарами из Al2O3. Второй образец приготавливали без добавления Y2O3. Размолотую смесь высушивали с помощью роторного испарителя, а затем помещали в графитовую пресс-форму (матрицу) с покрытием из гексагонального НБ и спекали в среде аргона с применением способа ИПС при скорости нагрева 50°К/мин и времени выдержки 5 минут.

Получали полностью уплотненный композит, включающий частицы субоксида бора, в котором равномерно распределена вторая фаза. В образце, содержащем Y2O3, наряду с аморфной межзеренной границей, образовались бориды ZrB2 и ZrB12. В образце без добавления Y2O3 при рентгенографии обнаружили дополнительную кристаллическую фазу, содержащую Al18B4O33. MgO вместе с остаточным В2О3 и небольшим количеством Al2O3 образовал аморфную фазу межзеренной границы. Такая аморфная фаза межзеренной границы является более устойчивой, чем та, которая образуется только с Al2O3 (Shabalala). Типичная особенность, состоящая в образовании микропор, не наблюдалась, в результате чего значения твердости были выше. ZrO2 превращается в ZrB2 и частично ZrB12. Следует упомянуть, что максимальные значения для ZrB12 по сравнению со стандартными значениями немного изменяются, это указывает на то, что в решетке может быть растворена часть иттрия или алюминия.

Поверхность поперечного сечения образца шлифовали, а затем с использованием индентора Виккерса испытывали на твердость и трещиностойкость. Твердость под нагрузкой 0,4 кг составила примерно 36,9 ГПа, а трещиностойкость - примерно 4 МПа·м0,5.

Примеры 2-4

Композиты на основе субоксида бора получали в тех же условиях, какие изложены в примере 7, но заменяя ZrO2 на HfO2, WO3 и TiB2 соответственно в соотношениях, указанных в таблице 1. Уплотнение осуществляли при температуре 1850°C и 1900°C. При температуре 1850°C наблюдали плотность 96-98%. При температуре 1900°C наблюдали плотность более 98%. В примере 8 такую же плотность наблюдали как при первой, так и при второй температуре, это указывает на то, что при добавлении ZrO2 характеристика уплотнения несколько лучше, чем при добавлении HfO2 или WO3.

В этих образцах образовалось также некоторое количество Al18B4O33 и борид. Образование микропористости, как в WO 2007/029102 (Shabalala и др. и [9]), не происходило, что указывает на повышение устойчивости фазы межзеренной границы. Кроме фазы оксида, во всех примерах образовались также бориды (HfB2, W2B5, который представляет собой композицию с областью однородности, а также иногда обозначается как WB2 - используются как W2B5, так и WB2, так как подробное определение постоянных (параметров) решетки не проводили).

Примеры 5-7

Композиты на основе субоксида бора получали в тех же условиях, какие изложены в примере 1, но смешивая размолотый порошок с 10% TiB2 в примере 5 или 5% TiH2 и 2% Al2O3 (включая износ шаров из оксида алюминия во время размалывания) в примере 6. Композит в примере 7 получали путем прямого реакционного спекания, используя В (бор) и TiO2 как исходные материалы.

Материалы, плотность, составы фаз и характеристики указаны в таблице 1. Эти данные показали, что добавление Y2O3/Al2O3 значительно усиливает уплотнение. Уплотнение композиций с добавками может быть завершено при температуре 1850°C, тогда как уплотнение беспримесных порошков B6O при этой температуре возможно лишь до 95% теоретической плотности. Такая же плотность, как в случае беспримесного материала, может быть достигнута при температурах на 50-100°C ниже. Быстрое уплотнение материала с добавками Y2O3/Al2O3 начинается при температуре 1350-1370°C, тогда как уплотнение беспримесного материала начинается только при 1450°C. Микроструктуры материалов с добавкой Y2O3/Al2O3 показывают наличие такой жидкости, так как кристаллические фазы межзеренной границы (вторая фаза) не обнаружены. Изображения, полученные на сканирующем электронном микроскопе, показывают однородное распределение добавок Y2O3/Al2O3 в тройных (трехрядных) соединениях. Размер зерен материала определить невозможно, но по микрофотографиям, полученным на СЭМ, можно сделать вывод, что размер зерен не превышает 1 мкм, т.е. рост зерен не происходит.

Добавление 10 мас.% TiB2 в композицию В6О+Y2O3/Al2O3 не изменяет характеристику уплотнения.

На фиг.3 изображена микроструктура материала примера 10, показывающая, что размер частицы TiB2 находится в пределах 1-2 мкм и просматривается оксидная межзеренная граница.

Микроструктура материала с добавками WO3 (пример 9) изображена на фиг.4. Материал имеет почти 100%-ную плотность и видно образование боридов. Размер частиц выделившихся боридов - менее 1 мкм.

Эти данные доказывают возможность создания плотных сверхтвердых материалов на основе В6О без высокого давления. Более сильное уплотнение этих материалов по сравнению с беспримесным B6O связано с образованием жидкой фазы во время уплотнения.

Примеры 8-11

Порошок B6O получали путем синтеза из борной кислоты и аморфного порошка бора описанным в литературе способом. Средний размер частиц синтезированного порошка составлял 1-2 мкм. В качестве источника для осаждения Pd на порошок B6O использовали PdCl2. PdCl2 (в массе, соответствующей 2 или 5 об.% Pd) растворяли в 1 М HCl и добавляли порошок B6O. Эту смесь перемешивали и высушивали с помощью роторного испарителя. Высушенные порошки Pd/B6O загружали в ванну из оксида алюминия и помещали в трубчатую печь. Печь прогревали до 400°C в течение 1 часа до разложения PdCl2 с образованием Pd. Печь охлаждали до температуры помещения.

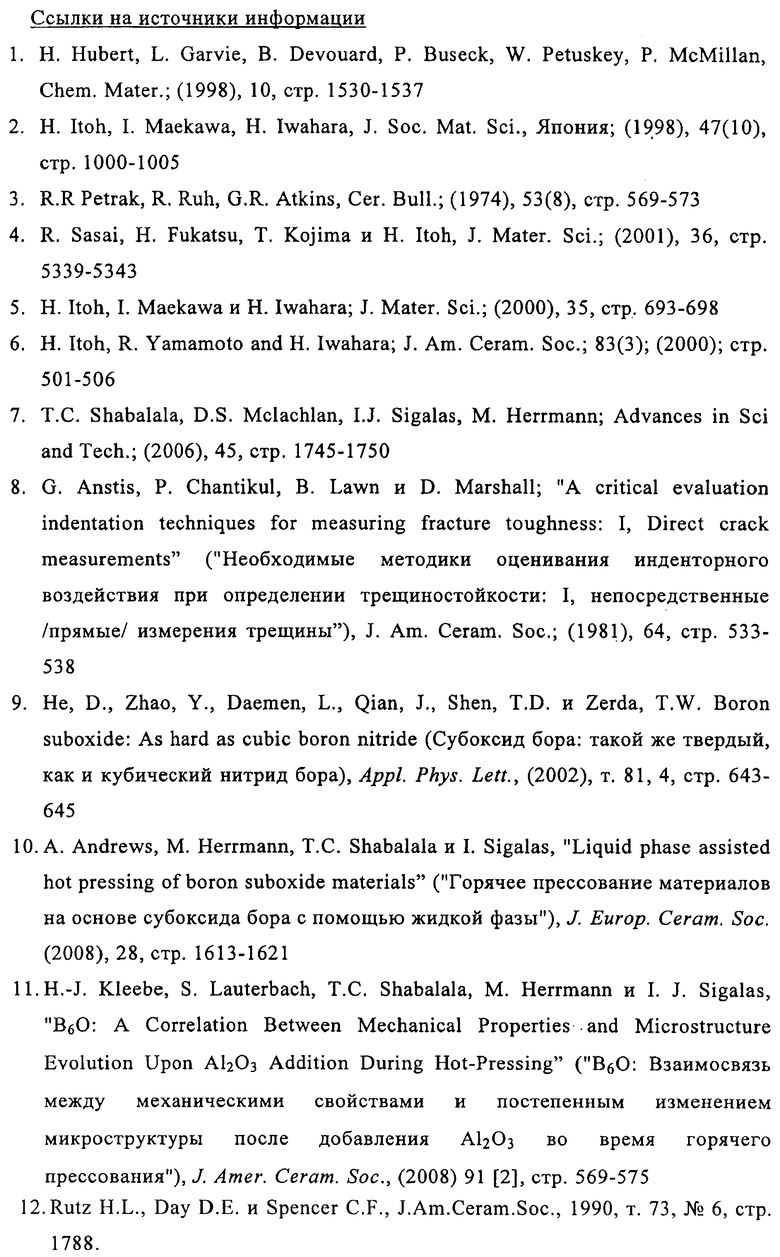

Для всех экспериментов с горячим прессованием использовали одноосевой пресс для горячего прессования. Горячее прессование осуществляли в среде аргона. Для горячего прессования применяли плунжер из гНБ (гексагонального нитрида бора, англ. - hBN) и графитовую пресс-форму со вставкой из гНБ. Получали образцы диаметром 18 мм и высотой 3-4 мм. Порошки Pd/B6O подвергали горячему прессованию при температурах до 1900°C и под давлением 50 МПа. Параметры состава и уплотнения образцов приведены в таблице 1. Фиг.4 включает 5 изображений образцов, полученных горячим прессованием чистого В6О и В6О с добавками, полученных на СЭМ.

В6О с добавкой 5 об.% Pd сначала в течение 30 минут подвергали горячему прессованию при 1600°C под давлением 50 МПа. Этот образец (16B6O5Pd) имел открытую пористость 26,7% и плотность 1,75 г/см3. На изображении, полученном на СЭМ, была четко видна высокая пористость. Измерения для определения механических свойств не проводились из-за очень низкой плотности. Плотность, полученная для образца горячего прессования при 1900°C (19B6O5Pd), достигала теоретической плотности. Кроме того, наблюдали рост зерен.

Анализ фаз показал, что фаза межзеренной границы (вторая фаза) образована, главным образом, Pd2B. Такую же фазу, образованную боридом, наблюдали во всех других образцах, полученных горячим прессованием Pd/В6О. У образца, полученного горячим прессованием Pd/B6O при температуре 1900°C, была отмечена твердость 22,5 ГПа, которая намного ниже твердости чистого В6О. Однако была достигнута очень высокая трещиностойкость (13,5 МПа·м0,5).

Вследствие усиления роста зерен при добавке 2 об.% Pd уменьшали температуру спекания. При спекании в течение 20 минут при температуре 1750°C также не получили совершенно плотный образец, но этот образец был лучше образца с добавкой 5 об.% Pd, спеченного при 1600°С (см. таблицу 1). На изображении, полученном с помощью СЭМ, четко просматривалась высокая пористость (7,3%). В результате горячего прессования при 1800°C получили почти полностью уплотненный материал. У этого образца была отмечена твердость Hv5, равная 28 ГПа, и трещиностойкость 5,1 МПа·м0,5. Эти значения были выше значений, полученных у образца 175B6O2Pd, спеченного при температуре 1750°C.

Значения плотности этих материалов показали, что уплотнение происходит в диапазоне температур 1750°C-1900°C. Оба образца, уплотненные при 1750°C и 1900°C, продемонстрировали некоторую остаточную пористость. Во время уплотнения образование Pd2B имело место даже при такой низкой температуре спекания, как 1600°C. Это доказывает, что Pd вступает в реакцию с B6O, образуя жидкую фазу, содержащую бор (температура размягчения Pd2B - 994°C). Тем не менее уплотнение происходит только при температурах выше 1600-1700°C. Изображения образцов, полученные с помощью СЭМ, показали, что причиной этого по меньшей мере при низких температурах может быть недостаточное смачивание. Сильный рост зерен при температурах горячего прессования (1800°C-1900°C) подтверждает, что по меньшей мере при высоких температурах B6O растворяется в образовавшейся жидкости, что способствует спеканию, так как примерно на 100°C снижает температуру, при которой могут быть приготовлены плотные образцы. Во время охлаждения образовавшаяся жидкость рекристаллизовывалась, образуя на межзеренных границах Pd2B, как видно на рентгенограммах.

Значение твердости, зарегистрированное у образца 19B6O5Pd, было ниже, чем у образца 18B6O2Pd. Уменьшение количества Pd2B и снижение температуры спекания приводило к повышению твердости (Таблица 1). Кроме того, важно отметить, что твердость можно измерять под нагрузкой 5 кг. Значения, представленные для композитов на основе В6О в литературе, получены под нагрузкой максимум 200 г за исключением Shabalala, который представил значения твердости под нагрузкой 0,5 кг и 5 кг.

Трещиностойкость, полученная для образца 19B6O5Pd, была очень высокой (13,5 МПа·м0,5). Однако твердость уменьшилась до 22 ГПа. Уменьшение содержания Pd существенно повышает твердость, но одновременно снижает трещиностойкость.

Примеры 12-22

Порошок B6O получали путем синтеза из борной кислоты и аморфного порошка бора описанным в литературе способом [7]. Средний размер частиц синтезированного порошка составлял 1-2 мкм. Порошок В6О размалывали в атриторной (фрикционной) мельнице с помощью стальных шаров до получения частиц со средним размером 500 нм. Загрязняющие примеси от стальных шаров удаляли путем промывки соляной кислотой (HCl). Затем вводили добавки Fe и Cr, Fe, FeO, FeB, Ni, NiO, NiB, Cr, CrO3, CrB2 и Со до получения составов, указанных в таблице 1. Для всех экспериментов с горячим прессованием использовали одноосевой пресс для горячего прессования. Горячее прессование осуществляли в среде аргона. Получали образцы диаметром 18 мм и высотой 3-4 мм. Смеси спекали в условиях, указанных в таблице 1. Высокие значения плотности можно было получить при 1850°C.

Эти данные доказывают возможность создания плотных сверхтвердых материалов на основе В6О без высокого давления. Присутствующие в полученной керамике фазы, а также полученные путем измерения характеристики приведены в таблице 1. Вторые фазы были равномерно распределены в В6О-матрице. Размер зерен изменялся в пределах от 1 до 5 мкм. В примере 12, кроме В6О, не были обнаружены кристаллические фазы (причиной этого, вероятно, является концентрация ниже предела обнаружения). Независимо от исходного состава (т.е. оксид, металл или борид) при добавлении Fe, Со, Ni и Pd во второй фазе наблюдалось образование борида. Эти бориды в условиях спекания являются жидкими, и такая жидкометаллическая среда ускоряет уплотнение. Во время охлаждения бориды выкристаллизовываются из расплава. Эти бориды не такие твердые, как TiB2, и поэтому рекомендуется минимальное количество этих добавок, предпочтительно в пределах 1-2 об.%. Если, кроме того, в композиции присутствуют устойчивые оксиды, то такие оксиды приводили к образованию отдельного расплава оксидов, который может способствовать повышению ударной вязкости и уплотнению.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СУБОКСИДА БОРА | 2008 |

|

RU2484058C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СУБОКСИДА БОРА | 2008 |

|

RU2484059C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СУБОКСИДА БОРА | 2006 |

|

RU2424212C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ Al2O3 - TiCN | 2020 |

|

RU2741032C1 |

| ИЗНОСОСТОЙКИЙ КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ НАНОСТРУКТУРИРОВАННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2525538C1 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2012 |

|

RU2529540C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КОМПОЗИЦИОННОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДОВ ЦИРКОНИЯ, АЛЮМИНИЯ И КРЕМНИЯ | 2018 |

|

RU2701765C1 |

| Способ получения композиционного материала SiC-TiN | 2018 |

|

RU2681332C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 1992 |

|

RU2018502C1 |

| Способ получения армированного композиционного материала на основе карбида кремния | 2022 |

|

RU2795405C1 |

Изобретение относится к технологии синтетических сверхтвердых материалов, в частности композиционному материалу на основе субоксида бора. Композиционный материал на основе субоксида бора включает субоксид бора и вторую фазу в связанной форме, причем вторая фаза содержит борид и равномерно распределена в субоксиде бора. Трещиностойкость композиционного материала превышает 3,5 МПа·м0,5, а твердость превышает 25 ГПа. Бориды выбраны из группы, включающей бориды переходных металлов четвертой - восьмой групп периодической системы элементов и бориды металлов платиновой группы. В частности, борид может быть выбран из группы, включающей бориды железа, кобальта, никеля, титана, вольфрама, гафния, тантала, циркония, рения, молибдена, хрома, марганца и ниобия. Борид может представлять собой также борид металла платиновой группы, предпочтительно, борид палладия. Кроме того, вторая фаза может содержать один или несколько оксидов. В соответствии с заявленным способом получения композиционного материала источник субоксида бора вводят в контакт с боридом или его источником и спекают полученную массу при температуре 1750-1900°C. Технический результат изобретения - получение материалов на основе субоксида бора с повышенной прочностью и трещиностойкостью. 2 н. и 20 з.п. ф-лы, 22 пр., 1 табл., 4 ил.

1. Композиционный материал на основе субоксида бора, включающий субоксид бора и вторую фазу связанной форме, причем вторая фаза содержит борид и равномерно распределена в субоксиде бора, при этом трещиностойкость композиционного материала превышает 3,5 МПа·м0,5, твердость композиционного материала превышает 25 ГПа и бориды выбраны из группы, включающей бориды переходных металлов четвертой - восьмой групп Периодической системы элементов и бориды металлов платиновой группы.

2. Композиционный материал по п.1, в котором борид выбран из группы, включающей бориды железа, кобальта, никеля, титана, вольфрама, гафния, тантала, циркония, рения, молибдена, хрома, марганца и ниобия.

3. Композиционный материал по п.1, в котором борид металла платиновой группы представляет собой борид палладия.

4. Композиционный материал по п.1, в котором борид является твердым боридом и присутствует в количестве до 50 об.% от композиционного материала.

5. Композиционный материал по п.4, в котором борид выбран из группы, включающей ZrB2, HfB2, w2s5, Mo2B5, CrB2, TiB2, ReB2, ТаВ2 и NbB2.

6. Композиционный материал по п.1, в котором борид присутствует в количестве до 10 об.%.

7. Композиционный материал по п.6, в котором борид выбран из группы, включающей бориды никеля, кобальта, железа, марганца, палладия и платины.

8. Композиционный материал по п.1, в котором вторая фаза содержит также один или несколько оксидов.

9. Композиционный материал по п.8, в котором оксид представляет собой оксид редкоземельного металла.

10. Композиционный материал по п.9, в котором оксид редкоземельного металла выбран из группы, включающей оксиды скандия, иттрия и элементов ряда лантаноидов.

11. Композиционный материал по п.10, в котором оксид редкоземельного металла представляет собой оксид иттрия.

12. Композиционный материал по п.8, в котором оксид представляет собой оксид элемента из групп IIA, IIIA и IVA Периодической системы элементов.

13. Композиционный материал по п.12, в котором второй оксид выбран из группы, включающей Al2O3, SiO2, MgO, CaO, BaO и SrO.

14. Композиционный материал по п.8, в котором вторая фаза содержит смесь оксидов.

15. Композиционный материал по п.1, в котором субоксид бора используется в виде частиц или гранул.

16. Композиционный материал по п.1, в котором средняя зернистость частиц или гранул субоксида бора находится в пределах от 100 нм до 100 мкм.

17. Композиционный материал по п.16, в котором средняя зернистость частиц или гранул субоксида бора находится в пределах от 100 нм до 10 мкм.

18. Способ получения композиционного материала на основе субоксида бора по пп.1-17, включающий шаги, на которых:

обеспечивают источник субоксида бора,

вводят источник субоксида бора в контакт с боридом или соединением, способным к образованию такого борида, для создания реагирующей массы и

спекают реагирующую массу с получением композиционного материала на основе субоксида бора при температуре 1750-1900°C.

19. Способ по п.18, в котором реагирующую массу спекают под давлением менее 200 МПа.

20. Способ по п.18, в котором реагирующую массу спекают при скорости нагрева 50-400 K/мин и времени выдержки в изотермических условиях не более 5 мин.

21. Способ по п.18, в котором реагирующую массу спекают при скорости нагрева 8-10 K/мин и времени выдержки в изотермических условиях 15-25 мин.

22. Способ по п.18, в котором контактирование субоксида бора с боридом или соединением осуществляют путем смешивания.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ изготовления видеопластинок | 1973 |

|

SU621327A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ С ВЫСОКОЙ ПРОНИЦАЕМОСТЬЮ | 1997 |

|

RU2151045C1 |

| СОСТАВ УГЛЕПЛАСТИКА ДЛЯ УСТРАНЕНИЯ ДЕФЕКТОВ КОСТИ | 2003 |

|

RU2241495C1 |

| EP 0871562 B1, 21.10.1998. | |||

Авторы

Даты

2013-06-10—Публикация

2008-04-24—Подача