Изобретение относится к порошковой металлургии, производству боридов вольфрама, использующихся, преимущественно, в качестве основного компонента для получения вольфрамсодержащих твердых сплавов и композиций.

Известен способ получения бори да вольфрама [1], который заключается в сплавлении порошков бора и вольфрама в электрической дуге методом дуговой плавки.

Недостатком способа является низкая степень чистоты и неоднородность фазового состава из-за невысокой степени чистоты материалов металлов и бора (65-80%).

В работе [2] представлены варианты синтеза боридов металлов, в т.ч. вольфрама, низкотемпературным и высокотемпературным способами. В первом варианте смесь металла и бора помещали в вакуумированную кварцевую трубку и нагревали в течение 48 ч при температуре 1200°С, во втором -смесь металла и бора нагревали в вакуумной печи при 1500-1600°С в течении нескольких минут.

Недостатком данных вариантов является невысокая чистота боридов.

В работе [3] осуществлялся синтез боридов вольфрама из компонентов в молибденовом тигле в среде аргона в условиях, исключающих загрязнение боридов углеродом. Нагрев производился индукционным методом. Синтез протекал в две стадии. Сначала смесь нагревали в вакууме до 1250°С, затем до 2050°С, через систему пропускался аргон для уменьшения испарения бора. Вследствие улетучивания бора, его содержание в бориде отклонялось от стехиометрического. В связи с этим в исходные смеси вводили 10% избыток бора. Таким способом были получены относительно чистые бориды.

Основным недостатком вышеупомянутых методов является неоднородность и низкая степень чистоты получаемых боридов вольфрама. Методы являются многостадийными, энергозатратными и длительными.

Известен способ получения порошкового борида вольфрама WB [4], который включает следующие этапы: дозирование, смешивание, отверждение, измельчение, брикетирование, обжиг и измельчение. Оксид вольфрама, оксид бора и карбид бора смешивают с фенольной смолой, смесь отверждают при 40-100°С, после чего измельчают. Полученный порошок брикетируют и обжигают при 1350-2000°С в атмосфере аргона или водорода в течение 6-8 часов для получения брикетов борида вольфрама. Затем брикеты декарбонизируют и измельчают для получения порошка борида вольфрама. Способ позволяет получить порошок борида вольфрама высокой чистоты.

Недостаток данного способа в необходимости использования очищенного сырья без посторонних примесей, выполнении длительной предварительной подготовки и обработки брикетов при высоких температурах в специальных печах с большими энергозатратами.

Известен способ получения порошкового борида вольфрама [5], который включает в себя этапы: дозирование, смешивание, брикетирование, термообработка. Вольфрамовый порошок высокой чистоты и аморфный порошок бора подвергают механоактивации с использованием шаровой мельницы с абразивными шарами в атмосфере аргона при комнатной температуре. Полученный порошок брикетируют путем изостатического холодного прессования и затем спекают при 1100-1400°С в атмосфере аргона. Способ позволяет получить порошок диборида вольфрама более простым способом и с меньшими энергозатратами.

Недостатком осуществления данного способа является необходимость использования материалов высокой чистоты, поддержания инертной атмосферы в камере, длительность процесса спекания.

Известен способ [6] получения материала, содержащего бориды вольфрама, который включает в себя механическую активацию смеси 90-97 мас.% порошка вольфрама и 3-10 мас.% бора, прессование заготовки в режиме холодного прессования плотностью 7000-8500 кг/м и нагревания ее в среде технического вакуума до 800-1050°С с обеспечением локального инициирования в заготовке реакции горения в режиме самораспространяющегося высокотемпературного синтеза, что позволяет получить материал, содержащий борид вольфрама WB, диборид вольфрама WB2 и чистый вольфрам.

Недостатком данного способа является необходимость предварительного измельчения и прессования, неоднородность получаемого материала в процессе самораспространяющегося высокотемпературного синтеза, содержание восстановленного вольфрама помимо фаз W-B, что не подходит в ряде областей применения, где требуется однородный материал состоящий только из боридов вольфрама.

Известен способ [7] получения материала на основе борида вольфрама WB5, который включает спекание порошка вольфрама и бора при повышенных температурах и давлениях. Исходный порошок вольфрама с размерами частиц 1-10 мкм и субмикронный бор 0,1-0,5 мкм или соединение бора М-карборан смешивают и спекают при повышенных температурах 1000-1500°С и давлении 1,5-8 ГПа. Процесс спекания проводят в аппаратах типа тороид или поршень-цилиндр. Количество вольфрама в смеси составляет 50-90 мас.%, при этом время выдержки составляет 1-10 минут, а количество вольфрама в смеси составляет 50-90 мас.%.

Недостатком данного способа получения борида вольфрама WB5 заключается в том, что для создания условий синтеза боридов вольфрама требуется сложное специализированное оборудование. В результате синтеза получают продукт, состоящий из WB5 и WB2, при этом количество WB2 составляет от 20-30%, фазовый состав получается неоднородным. Данный способ не нашел широкого распространения в производстве твердых сплавов.

Извести способ [8], имеющий схожие признаки с предыдущим методом и относящийся к порошковой металлургии, в частности, к получению высокоэнтропийной боридной керамики, стойкой в высокотемпературном окислительном газовом потоке. Порошки по меньшей мере пяти металлов, выбранных из ряда Ti, V, Zr, Nb, Hf, Та, W, Mo с чистотой не менее 99,5%, смешивают в эквиатомном соотношении в герметичном боксе, заполненном аргоном. Механическое легирование проводят в аттриторе с использованием в качестве размольных тел шаров из нержавеющей стали диаметром 5-15 мм при соотношении массы шаров к массе порошка 10:1-40:1, скорости вращения 150-350 мин-1 в течение 5-25 часов. Порошок поликристаллического бора и легирующий порошок смешивают в соотношении 2:1 в аттриторе в течение 15-30 минут до получения однородной механической смеси. Полученную механическую смесь засыпают в графитовую прессформу и помещают в вакуум, проводят искровое плазменное спекание при температуре 1600-2200°С, нагрузке 15-70 МПа, скорости нагрева 100°С/мин и выдержке 1-5 минут с получением компактного материала.

Недостатком вышеупомянутого способа является многостадийность процесса, длительность этапов размалывания, смешивания и плазменное спекание, требующее наличие сложных устройств.

Известен способ [9], описывающий получение диборида молибдена, и позволяющий получать WC, NbC, SiC, В4С, Al4C5, VC, Мо2С, бориды WB, WB2, МоВ2, заявленный как способ возможного получения тугоплавких неорганических соединений при высокой температуре, включающий этапы: приготовление смеси порошков металлов с неметаллом, вакуумирование, воспламенение смеси в среде инертного газа с применением в качестве воспламеняющей смеси по крайней мере одного из металлов Zr, Ti с одним из неметаллов С, В, при весовом соотношении смесей от 1:4 до 4:1. Способ основан на использовании тепла экзотермической реакции взаимодействия реагентов. Инициирование реакций производится с помощью нагрева вольфрамовой спирали, создающей температуру, достаточную для начала процесса горения исходных компонентов, в дальнейшем процесс проходит за счет тепла, выделяющегося в результате реакции горения в тонком слое с перемещением по не нагретому предварительно образцу со скоростью 1-15 см/сек с температурой в зоне горения до 2000-4000 К.

Недостаткам такого способа является загрязненность получаемого материала продуктами экзотермической реакции, неоднородность состава, формирование крупнозернистого фракционного состава, длительность химической реакции 1,5-2 часа.

Наиболее близким по совокупности существенных признаков к заявляемому способу является способ [10] получения нанопорошка карбида вольфрама, в основе которого лежат процессы плазменного восстановления и карбидизации триоксида вольфрама (WO3) в термической плазме дуговой плазменной установки с получением наночастиц карбида вольфрама (WC). Готовят смесь, содержащую 65-70 мас. % порошка WO3 и 30-35 мас.% графита в качестве восстановителя и карбидизатора. Смесь размалывают до получения однородного порошка с размерами частиц менее 30 мкм. Восстановление W и карбидизацию WO3 ведут путем подачи в термическую плазму дуговой плазменной установки с температурой потока инертного плазмообра-зующего газа 10000-12000 К с распыленным в нем порошком на выходе из сопла плазменной установки. Получение наночастиц карбида вольфрама обеспечивают кристаллизацией на стенках плазменной установки, в качестве плазмообразующего газа используют инертный газ аргон. На периферии плазменного потока обеспечивается высокотемпературная среда с температурой выше 5000 К. В газообразном состоянии углерод С взаимодействует с WO3 и, как более активный элемент, отбирает из него кислород, восстанавливая W. В результате образуются свободные атомы вольфрама W и газы СО и CO2. Способ обеспечивает повышение физико-механических свойств карбида вольфрама, что позволяют использовать его для получения твердых сплавов. Т.к. методы синтеза карбидов и боридов вольфрама являются близкородственными процессами ввиду особенностей свойств, проявляющихся при высоких температурах как углерода, играющего роль карбидизатора, так и борида при борировании металлов и неметаллов.

Недостатком данного способа получения нанопорошка карбида вольфрама является то, что он не позволяют реализовать процесс синтеза боридов вольфрама ввиду его более высокой летучести при высоких температурах.

Технический результат предлагаемого способа получения нанопорошка боридов вольфрама заключается в повышении технологической эффективности процесса получения нанопорошка боридов вольфрама посредством восстановления вольфрама из триоксида вольфрама (WO3) и последующего синтеза его с бором в термической плазме с получением наночастиц боридов вольфрама W-B (W2B, WB) на основе использования термической плазмы с температурой 8000-9000 К, образованной потоком инертного плазмообра-зующего газа.

Технический результат предлагаемого способа получения нанопорошка боридов вольфрама достигается восстановлением вольфрама из триоксида вольфрама (WO3) из подготовленной смеси порошка триоксида вольфрама (WO3) 70-85 мас.% и металлического или аморфного бора при соотношении металлического бора 15-30 мас.% чистотой 99,7% или аморфного бора 15-30 мас.% чистотой 94%, размола смеси порошка до получения размеров частиц 50-100 мкм, восстановления вольфрама и синтеза его с бором в термической плазме в виде полученных наночастиц боридов вольфрама W-B (W2B, WB) при подаче и распылении смеси порошка в зоне термической плазмы, с температурой 8000-9000 К, образованной потоком инертного плазмообразующе-го газа и последующим снижении температуры до 4000 К с кристаллизацией и осаждением наночастиц боридов вольфрама на внутренних поверхностях камеры синтеза.

Способ получения нанопорошка боридов вольфрама с соблюдением требуемой последовательности выполняемых действий предложенными средствами позволяет решить поставленную задачу, определяет новизну, промышленную применимость и изобретательский уровень разработки.

Причинно-следственная связь предлагаемого способа получения нанопорошка боридов вольфрама определена выполнением требуемой последовательности действий: «приготовление исходной смеси порошка с выбором в качестве его составляющих триоксида вольфрама (WO3): 70-85 мас.% чистотой 99,7% и в качестве восстановителя металлического бора: 15-30 мас.% чистотой 99,7% или аморфного бора: 15-30 мас.% чистотой 94% → предварительное смешивание исходного порошка с восстановителем → размол порошка до размеров частиц менее 50-100 мкм → обеспечение при подаче и распылении смеси порошка в зону термической плазмы дуговой плазменной установки с СВЧ-излучением температуры 8000-9000 К, восстановление вольфрама и синтеза его с бором → кристаллизация и осаждение наночастиц боридов вольфрама на внутренних поверхностях камеры синтеза при снижении температуры на выходе из нее до 4000-3100 К» - что осуществимо и приводит к повышению показателей физико-механических свойств синтезированного нанопорошка боридов вольфрама и позволяет расширить функциональные возможности его применения, заключающиеся в упрощении технологии изготовления, а также в повышении качества твердых сплавов для металлорежущего инструмента или буровых коронок, за счет достижения однородности нанопорошка боридов вольфрама и полного внедрения бора в кристаллическую решетку с обеспечением максимальной удельной поверхности наночастиц. Возможность формирования нанопорошка боридов вольфрама и выполнениея требуемой последовательности действий с использованием дуговой плазменной установки с СВЧ-излучением 1, позволяет решить поставленную задачу, определяет новизну, промышленную применимость и изобретательский уровень разработки.

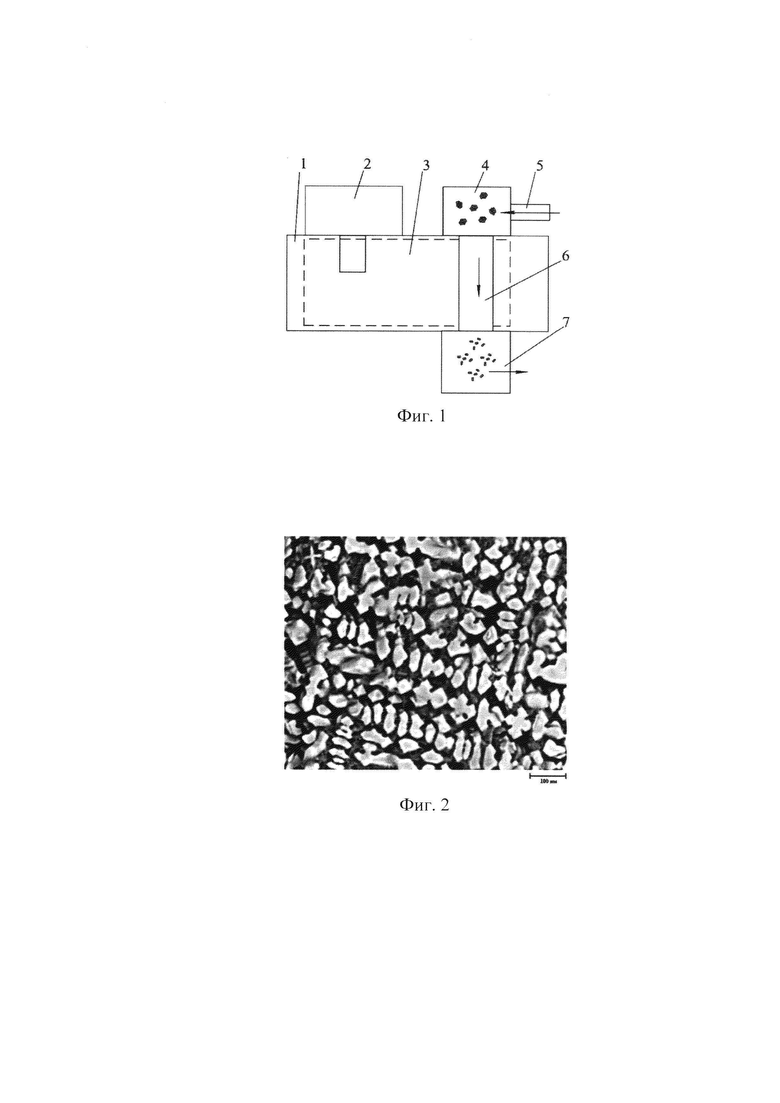

Схема способа получения нанопорошка боридов вольфрама изображена на чертеже, фиг. 1; полученный материал - нанопорошок боридов вольфрама - на фиг. 2.

Способ получения нанопорошка борида вольфрама состоит в следующем. Готовят смесь порошка для восстановление вольфрама и синтеза борида вольфрама в установленных соотношениях: триоксид вольфрама WO3: 70-85 мас.% и металлический бор: 15-30 мас.% чистотой 99,7% или аморфный бор: 15-30 мас.% чистотой 94%. Затем осуществляют восстановление вольфрама и синтеза борида вольфрама в плазменной установке с СВЧ-излучением 1 (фиг. 1), состоящей из звеньев: магнетрон 2, волновод 3, плазмотрон 4, патрубок подвода плазмообразующего газа и смеси порошка 5, реакционная трубка 6, камера синтеза 7. С использованием плазмообразующего инертного газа, например аргона, вводят смесь порошка через патрубок подвода плазмообразующего газа и смеси порошка 5, которая проходит через плазмотрон 4 и реакционную трубку 6, управляемую волноводом 3 от магнетрона 2. На выходе из реакционной трубки 6, образуются зоны критического давления с температурой 8000-9000 К. При этом плазменный поток концентрирует в области критического давления реакционной трубки 6 парогазовую смесь, состоящую из восстановленного вольфрама, атомарного бора, оксидных соединений вольфрама и бора (зародышевые фазы) для последующего синтеза наночастиц боридов вольфрама W-B (W2B, WB), после чего поток плазмы увеличивается в поперечном сечении в направлении к камере синтеза 7, что приводит к снижению температуры, плавному переходу температурного градиента от 8000 до 4000 К. Парогазовая смесь выбрасывается из зоны плазменного потока реакционной трубки 6 в камеру синтеза 7. Поток плазмы не касается внутренних поверхностей камеры синтеза 7, что позволяет сохранять его целостность. Перепад температур в камере синтеза 7 позволяет более тугоплавким соединениям вольфрама и бора конденсироваться в виде жидкой фазы на внутренних поверхностях камеры синтеза 7, а менее тугоплавкие соединения бора и кислорода продолжают движение в виде парогазовой фазы. С понижением температуры в камере синтеза 7 на ее внутренних поверхностях происходит конденсация парогазовой смеси в виде порошка наночастиц боридов вольфрама W-B (W2B, WB), а не прореагировавшая часть парогазовой смеси оксида бора выводится из зоны камеры синтеза 7. Далее температура внутренних поверхностей камеры синтеза 7 снижается до 3100 К и поддерживается за счет подвода теплоносителя из реакционной трубки 6, что обеспечивает кристаллизацию и осаждение наночастиц боридов вольфрама на внутренних поверхностях камеры синтеза 7.

Последовательность действий способа получения нанопорошка боридов вольфрама заключается в следующем. Готовят смесь порошка из исходного порошка и восстановителя. В качестве исходного порошка выбирается триоксид вольфрама (WO3): 70-85 мас.% чистотой 99,7%. В качестве восстановителя используется борсодержащее вещество - металлический бор 15-30 мас.% чистотой 99,7% или аморфный бор 15-30 мас.% чистотой 94%. Исходный порошок оксидного соединения вольфрама предварительно смешивается с восстановителем. Полученную смесь размалывают до получения однородного порошка с размерами частиц 50-100 мкм. Затем приготовленную смесь порошка через патрубок подвода плазмообразующего газа и смеси порошка 5 распыляют в плазмотроне 4 плазменной установки с СВЧ-излучением 1 под парциальным давлением в потоке плазмообразующего газа, который одновременно является транспортирующим средством для подачи частиц приготовленной смеси в дуговую плазменную установку 1. Частицы приготовленной смеси триоксида вольфрама (WO3) и восстановителя металлического или аморфного бора с плазмообразующим газом из плазмотрона 4 поступают непосредственно в термическую плазму реакционной трубки 6 плазменной установки с СВЧ-излучением 1. При температуре плазмы в интервале 8000-9000 К происходит диспергирование и сублимация триоксида вольфрама (WO3) и бора в газообразную фазу. В газообразном состоянии бор взаимодействует с триоксидом вольфрама (W03), и, как более активный элемент, отбирает из него кислород, восстанавливая вольфрам. В результате образуются свободные атомы вольфрама W и газы системы В-O вплоть до образования В2О3. Затем в камере синтеза 7 атомы вольфрама W и бора В вступают в химическое взаимодействие с образованием на молекулярном уровне боридов вольфрама W-B (W2B, WB). При этом газообразные химические элементы вольфрам W и бор, находящиеся в центре потока высокотемпературной плазмы, благодаря температуре 8000-9000 К становятся высоко энергетически активными, что обеспечивает полное их взаимодействие с образованием только боридов вольфрама W-B (W2B, WB). Часть химических элементов, вынесенных плазменным потоком на периферию камеры синтеза 7 с температурой 3100-4000 К имеют более низкую энергетическую активность, но ее достаточно для полного взаимодействия элементов с образованием В-О вплоть до образования B2O3. Тем самым происходит разделение наночастиц боридов вольфрама W-B (W2B, WB) и оксида бора В-О с образования B2O3. Далее газообразные молекулы борида вольфрама WB, попадая на внутренние поверхности камеры синтеза 7 с температурой ниже температуры кристаллизации, десублимируются в наночастицы с размерами в диапазоне 1-5 нм. После отключения и охлаждения плазменной установки с СВЧ-излучением 1 из камеры синтеза собирают полученный нанопорошок чистого борида вольфрама WB, состоящего из однородных в сечении наночастиц с размерами 1-5 нм с дендритной кристаллической решеткой (фиг. 2).

Совокупность существенных признаков заявляемого решения отличается от совокупности существенных признаков прототипа выбором бора в качестве борсодержащего вещества, а также обеспечением в реакционной трубке 6 плазменной установки с СВЧ- излучением 1 температуры 8000-9000 К и на выходе из нее более низкой температуры 4000-3100 К, выбором количественного соотношения компонентов в мас.% в интервале указанного количественного соотношения компонентов приготовления смеси исходного порошка. Наличие отличительных существенных признаков в совокупности существенных признаков заявляемого решения свидетельствует о его соответствии критерию патентоспособности изобретения «новизна».

Способ получения нанопорошка боридов вольфрама с соблюдением требуемой последовательности выполняемых действий предложенными средствами позволяет решить поставленную задачу получения нанопорошка боридов вольфрама и определяет новизну. Технологическая эффективность заявляемого способа получения нанопорошка борида вольфрама в том, что в его основе заложен одностадийный плазмохимический процесс при одновременном снижении температуры термической плазмы от 8000-9000 К до 4000-3100 К, что повышает его промышленную применимость и изобретательский уровень разработки.

Пример реализации способа.

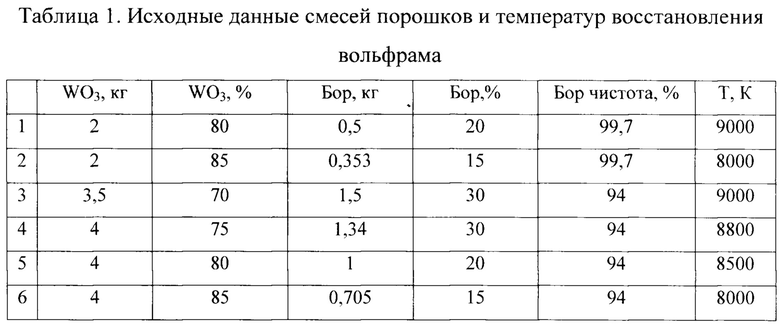

С использованием плазменной установки с СВЧ-излучением 1, изготовленной в лабораторных условиях Института материаловедения ДВО РАН проведены физико-механические испытания заявляемого способа получения нанопорошка боридов вольфрама. Дуговая плазменная установка 1 (фиг. 1) имела следующие составляющие звенья: магнетрон 2, волновод 3,- патрубок подвода плазмообразующего газа и смеси порошка 5, плазмотрон 4, реакционная трубка 6, камера синтеза 7. В качестве плазмообразующего газа использовали аргон. В качестве оксидного соединения вольфрама использовали триоксид вольфрама WO3: 70-85 мас.% и бор: 15-30% мас.%» металлический чистотой 99,7% в серии опытов 1-2 (табл. 1), затем аморфный марки «Бор В» чистотой 94% в серии опытов 3-6.

Приготовленную смесь размалывали до размеров частиц 50-100 мкм в планетарной шаровой мельнице Retsch РМ 400. Полученную смесь распыляли в потоке плазмообразующего газа аргона подачей его в дуговую плазменную установку 1 через патрубок подвода плазмообразующего газа и смеси порошка 5 в плазмотрон 4 и реакционную трубку 6. Температуру плазмы на выходе из реакционной трубки 6 определяли спектральным методом прибором «ИСП-30». Фазовый состав полученного нанопорошка боридов вольфрама и размер наночастиц боридов вольфрама определяли на сканирующем электронном микроскопе «VEGA 3 LMH» (TESCAN), оснащенном энергодисперсионным спектрометром «Х-Мах 80» (Oxford Instruments). Параметры кристаллической решетки определяли с помощью просвечивающего электронного микроскопа ZEISS Libra-120, оснащенного HAADF-детектором и энергетическим Ω-фильтром. Исследования проводились в режимах на просвет, темного поля и электронной микродифракции.

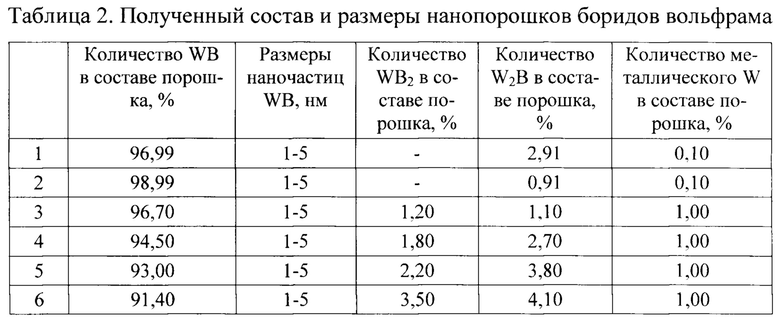

Полученные величины характеристик нанопорошков боридов вольфрама показывают (табл. 2), что использование заявляемого способа приводит к повышению качественных характеристик нанопорошков боридов вольфрама. Причем кристаллы наночастиц боридов вольфрама W-B (W2B, WB) имеют дендритную кристаллическую решетку (фиг. 2), в которой атомы бора заполняют все шесть междоузлий.

Полученный предлагаемым способом нанопорошок боридов вольфрама расширяет функциональные возможности его применения при одновременном упрощении технологии изготовления, а также позволяет использовать нанопорошки боридов вольфрама для получения твердых сплавов, предназначенных для изготовления буровых коронок, металлорежущего инструмента для труднообрабатываемых материалов: нержавеющих сталей, закаленных сталей, жаропрочных сплавов, сплавов на основе титана.

Источники информации

1. Химическая энциклопедия / Редкол.: Кнунянц И.Л. и др. - М: Советская энциклопедия, 1988. - Т. 1. - 623 с.

2. Самсонов Г.В., Серебряков Т.И., Неронов В.А., Бориды, М.: Атомиз-дат, 1975.-376 с. С. 94-130.

3. Brewer L., Sawyer D., Templeton D.A Study of the Refracrory Borides. -«J. Amer. Ceram. Soc.», 1951, v. 34, N6, p.173.

4. Tang Zhu Xing, Tan Hui Hui. Preparation method of tungsten boride powder. CN 10228566 1B, Int. C1: С01В 35/04.; patent holder Shandong University of Technology. Application granted 2013-02-13; Publication of CN 10228566 1B 2013-02-13. (CN 102285661 В, опубл. 13.02.2013).

5. A kind of preparation method of binary tungsten boride superhard material (CN 107473237 А, опубл. 15.12.2017).

6. Пат.2706913 РФ, МПК С22С 29/14, B22F 3/23, С04В 35/58. Способ получения материала, содержащего борид вольфрама / Долматов О.Ю., Закусилов В.В., Кузнецов М.С., Куприянов В.В., Семенов А.О., Чурсин С.С; патентообладатель федеральное государственное автономное образовательное учреждение высшего образования «Национальный исследовательский Томский политехнический университет» - №2019122266/; заявл. 16.07.2019; опубл. 21.11.2019, Бюл. №33

7. Пат.2698827 РФ, МПК С01В 35/04, С22С 1/05, С22С 29/14. Способ получения сверхтвердого материала и сверхтвердый материал на основе пен-таборида вольфрама / Бражкин В.В., Бугаков В.И., Зибров И.П., Филоненко В.П., Оганов А.Р., Квашнин А.Г., Закиров А.Я., Осипцов А.А.; патентообладатель Общество с ограниченной оветственностью «Газпромнефть Научно-Технический Центр» - №2018128324/; заявл. 01.08.2018; опубл. 30.08.2019, Бюл. №25.

8. RU 2804391 С1 Способ получения борида высокоэнтропийного сплава. Опубликовано: 28.09.2023 Бюл. №28.

9. SU 556110 A1 Способ получения тугоплавких неорганических соединений. Опубликовано: 1977.04.30.

10. RU 2669676 С2 Способ получения нанопорошка карбида вольфрама. Опубликовано: 12.10.2018 Бюл. №29.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ВОЛЬФРАМА | 2016 |

|

RU2669676C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ СИСТЕМ ЭЛЕМЕНТ-УГЛЕРОД | 2010 |

|

RU2434807C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2007 |

|

RU2349424C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ | 2013 |

|

RU2534477C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА МЕТАЛЛА | 2011 |

|

RU2489232C1 |

| Способ получения композиционного материала WB -WC-AlO из шеелитового концентрата ДВ-региона | 2020 |

|

RU2758654C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДОВ ЭЛЕМЕНТОВ И КОМПОЗИЦИЙ ЭЛЕМЕНТ-УГЛЕРОД | 2015 |

|

RU2616058C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОПОРОШКОВ С ИСПОЛЬЗОВАНИЕМ ТРАНСФОРМАТОРНОГО ПЛАЗМОТРОНА | 2009 |

|

RU2406592C2 |

| СФЕРИЧЕСКИЙ ПОРОШОК ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2707455C1 |

| Способ получения сферического порошка борида высокоэнтропийного сплава | 2022 |

|

RU2808748C1 |

Изобретение относится к способу получения нанопорошков боридов вольфрама и может быть использовано в порошковой металлургии, других отраслях промышленного производства, в том числе в производстве твердых сплавов для режущего инструмента и буровых коронок. Способ включает приготовление смеси порошков при соотношении 70-85 мас.% триоксида вольфрама (WO3) и 15-30 мас.% металлического бора с чистотой 99,7% или аморфного бора с чистотой 94%, которую размалывают до получения размеров частиц 50-100 мкм. Восстановление вольфрама и синтез его с бором с получением наночастиц боридов вольфрама W-B в виде W2B, WB осуществляют при подаче и распылении смеси порошка в зону термической плазмы плазменной установки с СВЧ-излучением и температуре 8000-9000 К, образованной потоком инертного плазмообразующего газа на выходе из реакционной трубки плазменной установки с СВЧ-излучением. При этом получение наночастиц боридов вольфрама происходит при кристаллизации и осаждении их на внутренних поверхностях камеры синтеза плазменной установки с СВЧ-излучением. Обеспечивается получение нанопорошков боридов вольфрама, в которых частицы имеют дендритную кристаллическую решетку, и атомы бора заполняют все шесть междоузлий. 2 ил., 2 табл., 1 пр.

Способ получения нанопорошка боридов вольфрама, включающий приготовление смеси порошков, восстановление вольфрама из триоксида вольфрама (WO3) и синтез его с бором в термической плазме с получением наночастиц боридов вольфрама W-B в виде W2B, WB, отличающийся тем, что смесь порошков готовят при соотношении 70-85 мас.% триоксида вольфрама (WO3) и 15-30 мас.% металлического бора с чистотой 99,7% или аморфного бора с чистотой 94%, которую размалывают до получения размеров частиц 50-100 мкм, а восстановление вольфрама и синтез его с бором с получением наночастиц боридов вольфрама осуществляют при подаче и распылении смеси порошка в зону термической плазмы плазменной установки с СВЧ-излучением и температуре 8000-9000 К, образованной потоком инертного плазмообразующего газа на выходе из реакционной трубки плазменной установки с СВЧ-излучением, при этом получение наночастиц боридов вольфрама происходит при кристаллизации и осаждении их на внутренних поверхностях камеры синтеза плазменной установки с СВЧ-излучением.

| БАЛАХОНОВ Д.И | |||

| и др | |||

| Исследование боридов вольфрама, полученных из вольфрамсодержащего концентрат при воздействии свч-плазмой | |||

| Неорганические материалы, 2023, том59, N6, с.603-609 | |||

| БАЛАХОНОВ Д.И | |||

| и др | |||

| Плазмохимический синтез боридов вольфрама из многокомпонентного оксидосодержащего концентрата | |||

| Материаловедение | |||

| Энергетика | |||

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| Т | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

2024-11-28—Публикация

2024-03-11—Подача