Настоящее изобретение относится к способу сжижения и переохлаждения обогащенной углеводородами фракции, в частности природного газа, при этом при охлаждении фракция подвергается частичной конденсации для удаления тяжелых углеводородов, в частности бензола.

Сжижение и переохлаждение обогащенной углеводородами фракции достигается, как правило, при осуществлении, по меньшей мере, одного цикла охлаждения с помощью хладагента и/или, по меньшей мере, одного цикла охлаждения с помощью смешанного хладагента.

Предотвращение простоев, вызываемых вымораживанием некоторых компонентов фракции, подлежащей сжижению, имеет большое значение при сжижении обогащенных углеводородами фракций, в частности природного газа. Вода и диоксид углерода, как правило, удаляются в начале процесса при температуре окружающей среды посредством химической очистки (например, аминной очистки) и/или адсорбционных способов в той степени, в какой они не вызывают нежелательного образования твердого осадка во время сжижения обогащенной углеводородами фракции.

Подверженные замораживанию тяжелые углеводороды (HH) (далее термин "тяжелые углеводороды" означает углеводороды, содержащие 6 или более атомов углерода), в частности бензол, могут быть удалены в условиях окружающей среды из фракции, подлежащей сжижению, только за счет огромных расходов и неудобств. Следовательно, согласно общей практике, исходный газ подвергается частичной конденсации, а затем осуществляется отделение обогащенной тяжелыми углеводородами жидкой фракции в сепараторе для уменьшения в достаточной степени риска того, что газовая фаза, выходящая из этого сепаратора, будет замерзать во время последующего сжижения и переохлаждения.

Однако, частичная конденсация, как правило, лишь обеспечивает то, что газовая фаза становится в достаточной степени обедненной тяжелыми углеводородами, в частности бензолом, когда газовая смесь, подлежащая сжижению, содержит компоненты, имеющие средний диапазон температуры кипения, например, пропан, бутан и/или пентан, которые во время охлаждения исходного газа подвергаются сжижению в достаточных количествах до сжижения тяжелых углеводородов и, таким образом, служат в качестве растворителя для тяжелых углеводородов.

Когда недостаточная концентрация кипящих в среднем диапазоне веществ в составе исходного газа - так называемом обедненном газе - не позволяет удалять бензол до достаточного уровня (составляющего, как правило, менее чем 1 объемную часть на миллион) посредством частичной конденсации и последующего удаления обогащенной тяжелыми углеводородами жидкости, может все же происходить нежелательное вымораживание.

Целью настоящего изобретения является предоставление способа рассматриваемого типа для сжижения и переохлаждения обогащенной углеводородами фракции, в частности природного газа, который обеспечивает надежное и экономичное удаление тяжелых углеводородов даже в таких условиях.

Эта цель достигается посредством способа сжижения и переохлаждения обогащенной углеводородами фракции, в частности природного газа, причем вышеупомянутый способ отличается тем, что

a) сжиженная обогащенная углеводородами фракция переохлаждается в отдельном теплообменнике (нормальный режим),

b) подача сжиженной обогащенной углеводородами фракции в теплообменник прерывается не позднее, чем достигается определенный уровень отложения твердого осадка в теплообменнике (режим очистки),

c) твердый осадок в теплообменнике плавится размораживающим газом и извлекается из теплообменника, и

d) сжиженная обогащенная углеводородами фракция затем возвращается в теплообменник.

Согласно настоящему изобретению, уже сжиженная обогащенная углеводородами фракция далее переохлаждается в отдельном теплообменнике (переохладителе), в котором специально предусматривается осуществление вымораживания или отложение твердого осадка. Таким образом, в данном способе предусматривается образование твердого осадка тяжелых углеводородов при температуре менее чем -70°C или ниже и предпочтительно ниже, чем -80°C, в переохладителе при сжижении природного газа. Когда достигается определенный уровень отложения твердого осадка в этом отдельном теплообменнике, нормальный режим прерывается и процесс переходит в режим очистки. Для достижения этого прерывается подача сжиженной обогащенной углеводородами фракции, подлежащей переохлаждению, в переохладитель, и сжиженная фракция немедленно направляется на последующее использование и/или на промежуточное хранение. Вышеупомянутый определенный уровень отложения твердого осадка можно определить, например, по увеличенному перепаду давления обогащенной углеводородами фракции, подлежащей переохлаждению, во время прохождения через переохладитель. Согласно настоящему изобретению, режим очистки содержит плавление твердого осадка с использованием соответствующего количества размораживающего газа при подходящей температуре и последующее извлечение получаемого в результате расплава из отдельного теплообменника в соответствующей точке, предпочтительно в нижней точке (точках) трубопровода, и в концентрированной форме, а также, как правило, направление вышеупомянутого расплавленного твердого осадка за пределы установки. Количество и/или температуру размораживающего газа следует выбирать таким образом, чтобы можно было расплавлять и удалять, по меньшей мере, 50% и предпочтительно, по меньшей мере, 70% количества твердого осадка. Разработка способа согласно настоящему изобретению предполагает, что немедленно после плавления твердого осадка в отдельном теплообменнике, по меньшей мере, теплообменные каналы отдельного теплообменника, в котором может происходить образование твердого осадка, очищаются газовой или жидкой очищающей средой. При очистке происходит плавление и удаление твердых осадков, оставшихся в отдельном теплообменнике. В частности, подходящие очищающие среды представляют собой сухой азот и испаряющуюся газовую фракцию, образующуюся во время промежуточного хранения сжиженной и переохлажденной обогащенной углеводородами фракции.

После очистки прекращается подача размораживающего газа и/или жидкой очищающей среды, и процесс переходит в нормальный режим посредством возвращения сжиженной обогащенной углеводородами фракции, подлежащей переохлаждению, в отдельный теплообменник.

Когда, в нормальном режиме, сжиженная обогащенная углеводородами фракция переохлаждается в отдельном теплообменнике под действием, по меньшей мере, потока одного хладагента и/или, по меньшей мере, одного потока смешанного хладагента, согласно одному предпочтительному варианту осуществления настоящего изобретения способ сжижения и переохлаждения обогащенной углеводородами фракции отличается тем, что в режиме очистки этот поток хладагента и/или поток смешанного хладагента используются для охлаждения обогащенной углеводородами фракции, подлежащей сжижению.

Благодаря описанному выше изменению направления потока хладагента и/или потока смешанного хладагента в режиме очистки теплообменник или зона теплообменника, расположенная выше по потоку относительно отдельного теплообменника, выполняет, по меньшей мере, в некоторой степени, функцию переохлаждения отдельного теплообменника. В этом режиме эффективно предотвращается ситуация, в которой сжиженная обогащенная углеводородами фракция, выходящая из зоны сжижения в режиме очистки, точно имеет более высокую температуру, чем переохлажденная фракция, выходящая из отдельного теплообменника в нормальном режиме. Следовательно, даже в режиме очистки сжиженная обогащенная углеводородами фракция, извлекаемая на холодной стороне процесса, имеет температуру, превышающую не более чем на 30°C и предпочтительно не более чем на 20°C температуру переохлажденной обогащенной углеводородами фракции в нормальном режиме.

Когда обогащенная углеводородами фракция, подлежащая сжижению, сжижается и переохлаждается в течение, по меньшей мере, одного цикла охлаждения, согласно следующему предпочтительному варианту осуществления настоящего изобретения способ предусматривает, что размораживающий газ, требуемый для режима очистки, представляет собой часть потока хладагента, циркулирующего в цикле охлаждения. Когда этот цикл охлаждения содержит, например, двухступенчатый компрессорный блок, часть потока хладагента, служащего в качестве размораживающего газа, может извлекаться со стороны всасывания второй ступени компрессора, расширяться до подходящего давления и, необязательно, нагреваться, проходить через отдельный теплообменник и затем направляться на сторону всасывания первой ступени компрессора.

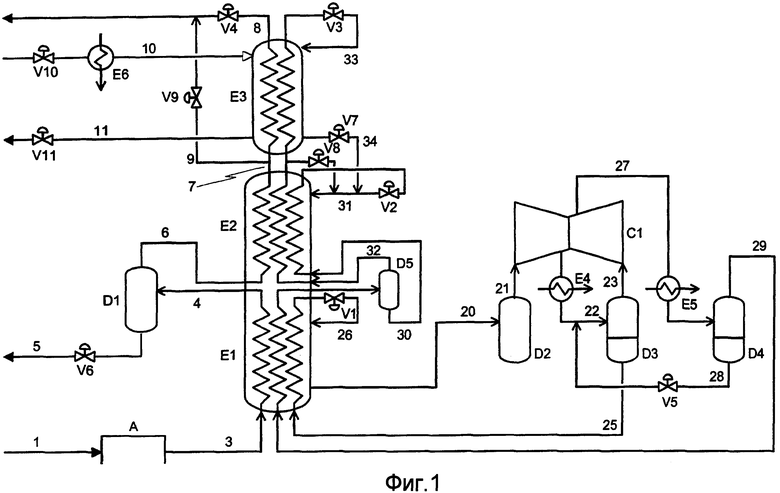

Способ сжижения и переохлаждения обогащенной углеводородами фракции согласно настоящему изобретению и также соответствующие более предпочтительные варианты его осуществления более подробно поясняются ниже со ссылками на рабочие примеры, представленные на фиг. 1 и 2.

Фиг. 1 иллюстрирует режим, в котором обогащенная углеводородами фракция сжижается и переохлаждается при осуществлении смешанного цикла, в то время как в режиме, представленном на фиг. 2, используется двухступенчатый азотный детандерный цикл.

Исходная обогащенная углеводородами фракция 1, подлежащая сжижению, например так называемый обедненный природный газ, перед фактическим сжижением направляется в блок А удаления, в котором химическая очистка и/или адсорбционный процесс используются для удаления воды и диоксида углерода, которые извлекаются через трубопровод 2. Таким образом, предварительно очищенная исходная фракция 3 направляется в первый теплообменник или зону E1 теплообменника, в которой она охлаждается и частично конденсируется. Частично сконденсированная фракция 4 затем направляется в сепаратор D1 и разделяется на содержащую тяжелые углеводороды жидкую фракцию 5 и обогащенную углеводородами газовую фракцию 6. В то время как жидкая фракция извлекается из нижней части сепаратора D1 через регулирующий клапан V6, газообразная фракция 6 сжижается во втором теплообменнике или зоне E2 теплообменника. Согласно настоящему изобретению, сжиженная обогащенная углеводородами фракция 7 переохлаждается в отдельном теплообменнике или переохладителе E3. Переохлажденная обогащенная углеводородами фракция 8 (в случае природного газа это фракция продукта - сжиженного природного газа) направляется для последующего использования и/или промежуточного хранения через клапан V4. Вышеупомянутые теплообменники E1-E3 могут представлять собой спирально-змеевиковые теплообменники и/или сварные пластинчатые теплообменники.

В режиме, проиллюстрированном на фиг. 1, охлаждение, сжижение и переохлаждение обогащенной углеводородами фракции обеспечиваются посредством осуществления смешанного цикла, содержащего двухступенчатый компрессорный блок C1. Хладагент, испаряемый и нагреваемый в теплообменниках E1-E3, направляется через трубопровод 20 в резервуар D2, расположенный выше по потоку относительно первой ступени компрессорного блока C1. Газовая фракция 21, накапливаемая в вышеупомянутом резервуаре, сжимается до промежуточного давления в компрессоре первой ступени компрессорного блока C1, охлаждается и частично конденсируется в промежуточном охладителе E4 и направляется через трубопровод 22 во второй сепаратор D3. Газовая фракция 23, накапливаемая во втором сепараторе, сжимается до желательного конечного давления цикла в компрессоре второй ступени компрессорного блока C1 и направляется в третий сепаратор D4 через трубопровод 27, в котором располагается концевой охладитель E5.

Жидкая фракция 25, извлекаемая из нижней части второго сепаратора D3, охлаждается в теплообменнике E1. Эта фракция затем подвергается охлаждению при расширении в клапане V1 и проходит, противотоком по отношению к подлежащей охлаждению исходной обогащенной углеводородами фракции 3, через теплообменник E1 и трубопровод 26. В то время как жидкая фракция 28, накапливаемая в третьем сепараторе D4, возвращается в точку выше по потоку относительно второго сепаратора D3 через регулирующий клапан V5, газовая фракция 29, накапливаемая в третьем сепараторе D4, аналогичным образом охлаждается и частично конденсируется в теплообменнике E1, а затем разделяется на жидкую фракцию 30 и газовую фракцию 32 в сепараторе D5.

Газовая фракция конденсируется и переохлаждается в теплообменниках E2 и E3, подвергается охлаждению при расширении в клапане V3 и проходит через трубопровод 33 в отдельный теплообменник E3 для осуществления там максимального требуемого охлаждения. Эта фракция затем вводится через регулирующий клапан V7 и трубопровод 34 в жидкую фракцию 30, охлажденную в теплообменнике E2. Вышеупомянутая жидкая фракция подвергается охлаждению при расширении в расширительном клапане V2 и затем проходит, противотоком по отношению к исходной обогащенной углеводородами фракции 3/6, подлежащей охлаждению и сжижению, через теплообменники E2 и E3 по трубопроводу 31.

Согласно настоящему изобретению, теплообменник или переохладитель E3 представляет собой отдельное устройство. Вышеупомянутое устройство присоединяется к теплообменникам E1 и E2 только через каналы. Здесь, при достижении определенного уровня отложения твердого осадка в теплообменнике E3, процесс переходит из нормального режима в режим очистки. Это достигается посредством закрытия клапана V4 и открытия клапана V9, в результате чего сжиженная обогащенная углеводородами фракция 7 обходит теплообменник E3 через трубопровод 9. При одновременной работе клапаны V3 и V7 являются закрытыми, а клапан V8 является открытым таким образом, что газовая фракция 32, извлекаемая из сепаратора D5, теперь проходит исключительно через теплообменник E2. Вследствие этого изменения направления движения фракции 32 хладагента, теплообменник E2 осуществляет, по меньшей мере, в некоторой степени переохлаждение сжиженной обогащенной углеводородами фракции, что в нормальном режиме осуществляется в отдельном теплообменнике E3.

Одновременно с описанным выше открытием и закрытием клапанов V3, V4 и V7-V9, при открытии клапанов V10 и V11, соответствующее количество размораживающего газа при подходящей температуре проходит по трубопроводу 10 через теплообменник E3 и выходит из трубопровода 11. Теплообменник E6, предусмотренный в трубопроводе 10, нагревает этот размораживающий газ. Теперь, вместо фракции 32 хладагента, проходящей через теплообменник E3 в нормальном режиме, размораживающий газ служит в качестве теплопередающей среды и осуществляет плавление твердых осадков, откладывающихся в теплообменнике E3. Вышеупомянутые твердые осадки могут извлекаться в концентрированной форме в соответствующей точке между теплообменниками E2 и E3, например, в нижних точках трубопровода, посредством соответствующих запорных клапанов, которые для простоты не представлены на чертеже.

В режиме, проиллюстрированном на фиг. 2, охлаждение, сжижение и переохлаждение исходной обогащенной углеводородами фракции осуществляется посредством двухступенчатого азотного детандерного цикла. Поскольку здесь режим для исходной обогащенной углеводородами фракции, подлежащей сжижению и переохлаждению, является идентичным режиму, представленному на фиг. 1, далее он не будет подробно обсуждаться; следовательно, в последующем описании рассматривается только азотный детандерный цикл.

Обогащенный азотом хладагент 40, нагреваемый в теплообменниках E1-E3, сжимается до промежуточного давления в компрессоре первой ступени компрессорного блока C1', охлаждается в промежуточном охладителе E4' и направляется через трубопровод 41 в компрессор второй ступени компрессорного блока C1'. Хладагент 42, сжатый до конечного давления цикла, охлаждается в концевом охладителе E5' и охлаждается в теплообменниках E1 и E2. Первая часть 43 потока охлажденного хладагента направляется в первый детандер X1, подвергается в нем охлаждению и расширению с совершением работы и проходит, противотоком по отношению к исходной обогащенной углеводородами фракции 3, подлежащей сжижению, через теплообменники E2 и E1 по трубопроводу 44. Вторая часть 45 потока хладагента направляется во второй детандер X2, где она аналогичным образом подвергается охлаждению и расширению с совершением работы, проходит, противотоком по отношению к обогащенной углеводородами фракции 7, подлежащей переохлаждению, через отдельный теплообменник E3 по трубопроводу 46, а затем вводится через клапан V7' в описанную выше часть 44 потока хладагента.

При достижении в теплообменнике X3 определенного уровня отложения твердого осадка второй детандер X2 отключается. При одновременной работе клапан V7’ закрывается, а клапаны V8', V10' и V11' открываются. При открытии клапана V8' вторая часть 45 потока хладагента, которая ранее направлялась во второй детандер X2, теперь направляется через трубопровод 52, представленный штриховой линией на чертеже, в точку, расположенную выше по потоку относительно первого детандера X1. При открытии клапана V10' (вышеупомянутый клапан используется для регулирования желательного давления размораживающего газа) часть потока хладагента, выходящая выше по потоку относительно компрессора второй ступени, направляется в качестве размораживающего газ в теплообменник E3 через трубопровод 50, представленный пунктирной линией на чертеже. Теплообменник E6' используется для любого требуемого нагревания размораживающего газа. После прохождения через теплообменник E3 и при открытии клапана V11' размораживающий газ возвращается через трубопровод 51, представленный пунктирной линией на чертеже, в точку, расположенную выше по потоку относительно компрессора первой ступени компрессорного блока C1'.

Согласно настоящему изобретению, способ сжижения и переохлаждения обогащенной углеводородами фракции, в частности природного газа, обеспечивает надежное и экономичное удаление тяжелых углеводородов, в частности бензола, даже когда используется так называемый обедненный газ. Осуществление идеи настоящего изобретения не зависит от выбранного типа сжижения и переохлаждения обогащенной углеводородами фракции.

| название | год | авторы | номер документа |

|---|---|---|---|

| УДАЛЕНИЕ АЗОТА ИЗ ПРИРОДНОГО ГАЗА | 2011 |

|

RU2559413C2 |

| Способ сжижения природного газа | 2023 |

|

RU2811216C1 |

| СПОСОБ СЖИЖЕНИЯ ПОТОКА С ВЫСОКИМ СОДЕРЖАНИЕМ УГЛЕВОДОРОДОВ | 2010 |

|

RU2537480C2 |

| СПОСОБ СЖИЖЕНИЯ ОБОГАЩЕННОЙ УГЛЕВОДОРОДАМИ, СОДЕРЖАЩЕЙ АЗОТ СЫРЬЕВОЙ ФРАКЦИИ, ПРЕДПОЧТИТЕЛЬНО ПРИРОДНОГО ГАЗА | 2010 |

|

RU2537486C2 |

| СПОСОБ ОХЛАЖДЕНИЯ ФРАКЦИИ, БОГАТОЙ УГЛЕВОДОРОДАМИ | 2015 |

|

RU2686964C2 |

| Комбинированное выделение высоко- и низкокипящих соединений из природного газа | 2015 |

|

RU2707777C2 |

| СПОСОБ СЖИЖЕНИЯ ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2344360C1 |

| СПОСОБ СЖИЖЕНИЯ ГАЗА НА ШЕЛЬФЕ ИЛИ ПОБЕРЕЖЬЕ АРКТИЧЕСКИХ МОРЕЙ | 2007 |

|

RU2344359C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2016 |

|

RU2698565C2 |

| СПОСОБ СЖИЖЕНИЯ БОГАТОГО УГЛЕВОДОРОДАМИ ПОТОКА С ОДНОВРЕМЕННЫМ ИЗВЛЕЧЕНИЕМ C-БОГАТОЙ ФРАКЦИИ С ВЫСОКИМ ВЫХОДОМ | 2003 |

|

RU2317497C2 |

Описан способ сжижения и переохлаждения обогащенной углеводородами фракции, в частности природного газа, в котором при охлаждении фракция подвергается частичной конденсации для удаления тяжелых углеводородов, в частности бензола. Частично конденсированную фракцию (4) разделяют на содержащую тяжелые углеводороды жидкую фракцию 5 и обогащенную углеводородами газовую фракцию (6). Газообразную фракцию 6 сжижают. При нормальном режиме сжиженную богатую углеводородами фракцию (7) переохлаждают в отдельном теплообменнике (E3). При режиме очистки прерывают подачу сжиженной богатой углеводородами фракции (7) в теплообменник (E3) не позднее, чем достигается заданный уровень отложения твердого осадка в теплообменнике. Плавят твердый осадок в теплообменнике (E3) размораживающим газом (10, 11) и извлекают из теплообменника (E3). Затем возвращают сжиженную богатую углеводородами фракцию (7) в теплообменник (E3). Технический результат – обеспечение надежного удаления тяжелых углеводородов. 5 з.п. ф-лы, 2 ил.

1. Способ сжижения и переохлаждения богатой углеводородами фракции, в частности природного газа, согласно которому фракцию охлаждают и подвергают частичной конденсации для удаления тяжелых углеводородов, в частности бензола, отличающийся этапами, на которых:

a) частично конденсированную фракцию (4) разделяют на содержащую тяжелые углеводороды жидкую фракцию 5 и обогащенную углеводородами газовую фракцию (6);

b) газообразную фракцию 6 сжижают;

c) при нормальном режиме сжиженную богатую углеводородами фракцию (7) переохлаждают в отдельном теплообменнике (E3),

d) при режиме очистки прерывают подачу сжиженной богатой углеводородами фракции (7) в теплообменник (E3) не позднее, чем достигается заданный уровень отложения твердого осадка в теплообменнике,

e) плавят твердый осадок в теплообменнике (E3) размораживающим газом (10, 11) и извлекают из теплообменника (E3), и

f) затем возвращают сжиженную богатую углеводородами фракцию (7) в теплообменник (E3).

2. Способ по п.1, в котором на этапе с) при нормальном режиме сжиженную богатую углеводородами фракцию переохлаждают в теплообменнике под действием, по меньшей мере, одного потока хладагента и/или, по меньшей мере, одного потока смешанного хладагента, и на этапе d)

при режиме очистки этот поток хладагента и/или поток смешанного хладагента также используют для охлаждения богатой углеводородами фракции в первом и/или втором теплообменниках.

3. Способ по п.1, в котором богатую углеводородами фракцию сжижают и переохлаждают в течение, по меньшей мере, одного цикла охлаждения, имеющего хладагент, причем часть потока хладагента представляет собой размораживающий газ.

4. Способ по п.1, в котором при режиме очистки на этапе d) дополнительно после расплавления отложения твердого осадка в теплообменнике очищают каналы теплообменника, в которых происходит отложение твердого осадка.

5. Способ по п.2, в котором сжиженную и переохлажденную богатую углеводородами фракцию направляют на промежуточное хранение и каналы теплообменника прочищают за счет подачи сухого азота и/или испаряющейся газовой фракции, образующейся во время промежуточного хранения сжиженной и переохлажденной богатой углеводородами фракции.

6. Способ по п.1, в котором охлаждение, сжижение и переохлаждение богатой углеводородами фракции осуществляют в спирально-змеевиковых теплообменниках и/или сварных пластинчатых теплообменниках.

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2004 |

|

RU2352877C2 |

| US 3282059 A, 01.11.1966 | |||

| WO 2010141995 A1, 16.12.2010 | |||

| СПОСОБ ОЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2001 |

|

RU2202078C2 |

| US 7048777 B2, 23.05.2006. | |||

Авторы

Даты

2019-08-30—Публикация

2015-04-23—Подача