УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

1. Область техники, к которой относится изобретение

[0001] Данное изобретение относится к системе и способу для отделения азота от метана и других компонентов из потоков природного газа. Изобретение также относится к системе и способу для объединения извлечения газоконденсатных жидкостей (УУА, ГКЖ) с удалением азота. Изобретение также относится к системе и способу для удаления избытка углеводородов из выпускного потока азота и, необязательно, извлечения гелия. Система и способ изобретения особенно подходят для использования при извлечении и обработке подаваемых потоков обычно свыше 50 млн станд.куб.фут/сут и до 300 млн станд.куб.фут/сут, в зависимости от концентрации азота в подаваемом потоке.

2. Описание предшествующего уровня техники

[0002] Азотное загрязнение является часто встречающейся проблемой при добыче природного газа из подземных коллекторов. Азот может иметь естественное происхождение или может закачиваться в коллектор как часть операции улучшенного извлечения. Транспортные трубопроводы обычно не принимают природный газ, содержащий более 4 мол.% инертных веществ, таких как азот. В результате, сырьевой поток природного газа обычно обрабатывают для удаления таких инертных газов для продажи и транспортировки обработанного природного газа.

[0003] Одним способом удаления азота из природного газа является обработка потока, содержащего азот и метан, в установке удаления азота или УУА. Установка удаления азота может состоять из двух криогенных фракционирующих колонн, таких как описанные в патентах US 4451275 и US 4609390. Эти двухколонные системы имеют преимущество, заключающееся в достижении высокой чистоты азота в выпускном потоке азота, но требуют более высоких капиталовложений для дополнительного оборудования, включающего вторую колонну, и могут требовать более высоких эксплуатационных затрат на мощности для охлаждения и мощности для сжатия образующегося метанового потока.

[0004] Установка удаления азота может также включать в себя одну единственную колонну фракционирования, такую как описана в патентах US 5141544, US 5257505 и US 5375422. Эти одноколонные системы имеют преимущество, заключающееся в снижении капитальных затрат на оборудование, в том числе связанное с исключением второй колонны, и в снижении эксплуатационных затрат, поскольку не требуется внешнее оборудование для охлаждения. Кроме капитальных и эксплуатационных затрат многие существующие установки удаления азота имеют ограничения, связанные с обработкой подаваемых в установку удаления азота потоков, содержащих высокие концентрации углекислого газа. Процессы удаления азота включают криогенные температуры, которые могут привести к замерзанию углекислого газа в некоторых блоках процесса, что приводит к блокированию технологического потока и нарушению процесса. Углекислый газ обычно удаляют с помощью традиционных способов из подаваемого в установку удаления азота потока до максимально приблизительно 35 частей на миллион (ч/млн) углекислого газа, чтобы исключить эти проблемы.

[0005] Другой пример описан в заявке на патент Великобритании GB 2208699. В заявке '699 подаваемый поток охлаждается с помощью перекрестного теплообмена с кубовой жидкостью во второй колонне с обеспечением части нагрузки ребойлера второй колонны перед подачей в верхнюю часть первой колонны, эффективно обеспечивая орошение для первой колонны. В заявке '699 первая колонна и вторая колонна также связаны охлаждением головного потока из первой колонны посредством перекрестного теплообмена с кубовой жидкостью во второй колонне для обеспечения части нагрузки ребойлера для второй колонны. Этот подход обычно называют конфигурацией «теплового насоса». Поскольку по определению существует соответствие потребностей в тепле или нагрузок для двух разных применений, различия в каждой из требуемых нагрузок ограничены. Из этого ограничения следует ограниченный диапазон допустимых содержаний входящего азота в этом типе установок удаления азота приблизительно на 6-12% в каждую сторону от расчетных значений. Если содержание входящего азота находится за пределами расчетного диапазона, тогда один из подключенных теплообменников имеет недостаточное количество тепла, и и другому подключенному теплообменнику не хватает нужной нагрузки. В результате количество азота, остающееся в потоке товарного газа, оказывается слишком высоким, чтобы соответствовать нормативам, или же содержание метана, выпускаемого в атмосферу с удаляемым азотом, оказывается выше желаемого содержания, что приводит к избыточной эмиссии парниковых газов. Кроме того, при более холодной подаче в первую колонну снижается допуск по CO2 для систем, как указано в патенте '699, в связи с этим CO2 нужно удалять перед обработкой. Наличие более теплой подачи во вторую колонну повышает нагрузку, необходимую для образования орошения во второй колонне. Кроме того, из-за связи потоков первой колонны с нагрузкой ребойлера второй колонны, и поскольку установка в патенте '699 не допускает широких изменений в содержании азота в подаваемом потоке, патент '699 будет предполагать намного более высокую потребность в энергии при повышенных содержаниях азота. Патент '699, как и многие системы известного уровня техники, также связывает нагрузки конденсатора и ребойлера второй колонны использованием открытого цикла теплового насоса, в котором часть потока кубовой жидкости используется для обеспечения тепловой нагрузки на образование орошения для нескольких промежуточных конденсаторов и конденсатора головного погона во второй колонне. Связывание этих нагрузок снижает затраты на колонну, но также значительно уменьшает гибкость при обращении с более высокими концентрациями азота, чем предусмотрено первоначальной конструкцией системы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0006] В настоящей заявке описаны система и способ, способствующие экономически эффективному удалению азота из метана. Данная система и способ особенно подходят для скоростей поступления подаваемого газа свыше 50 млн станд.куб.фут/сут (1,4 млн м3/сутки) и могут обрабатывать до 300 млн станд.куб.фут/сут (8,5 млн м3/сутки) подаваемого газа, в зависимости от концентрации азота в подаваемом потоке. Система и способ также могут обрабатывать подаваемый газ, имеющий концентрацию углекислого газа до приблизительно 100 ч/млн, при типичных уровнях азота в диапазоне 5-50%.

Согласно одному аспекту изобретения предложена система для удаления азота и получения метанового продуктового потока высокого давления из первого подаваемого потока, который содержит азот, метан и компоненты, также система включает в себя первый делитель, в котором первый подаваемый поток делится на второй подаваемый поток и третий подаваемый поток, первую фракционирующую колонну, в которой второй подаваемый поток и третий подаваемый поток разделяются на первый головной поток и первый кубовый поток, вторую фракционирующую колонну, содержащую конденсатор и ребойлер, в которой первый головной поток разделяется на второй головной поток и второй кубовый поток, первый теплообменник для охлаждения первого подаваемого потока выше по потоку от первого делителя и для охлаждения второго подаваемого потока выше по потоку от первой фракционирующей колонны посредством теплообмена с первым кубовым потоком и первым головным потоком и внешний ребойлер для охлаждения третьего подаваемого потока выше по потоку от первой фракционирующей колонны посредством теплообмена с первым кубовым потоком. Метановый продуктовый поток, в свою очередь содержит первый и второй кубовые потоки, при этом второй головной поток является выпускным потоком азота, а нагрузка конденсатора и нагрузка ребойлера для второй фракционирующей колонны независимы друг от друга.

Предпочтительно третий подаваемый поток системы селективно подается в первую фракционирующую колонну в местоположении тарелки, расположенном ниже местоположения тарелки для подачи второго подаваемого потока в первую фракционирующую колонну.

В указанной системе также содержится второй делитель для деления первого головного потока на четвертый подаваемый поток и пятый подаваемый поток выше по потоку от второй фракционирующей колонны, в которой пятый подаваемый поток подается во вторую фракционирующую колонну в местоположении тарелки ниже местоположения тарелки для подачи четвертого подаваемого потока во вторую фракционирующую колонну.

Указанная система содержит второй теплообменник для охлаждения первого головного потока выше по потоку от второго делителя и для охлаждения четвертого подаваемого потока выше по потоку от второй фракционирующей колонной посредством теплообмена со вторым головным потоком и вторым кубовым потоком.

В указанной системе содержится третий делитель для деления первого кубового потока перед первым теплообменником на первую часть и вторую часть, насос для нагнетания второй части для повышения давления второй части, а первая и вторая части проходят через первый теплообменник.

Указанная система дополнительно содержит четвертый делитель для деления второго кубового потока на по меньшей мере две части, причем одна из этих частей является потоком хладагента для конденсатора во второй фракционирующей колонне перед прохождением через второй теплообменник.

Система также содержит переохладитель, в котором поток хладагента циркулирует через переохладитель перед и после теплообмена в конденсаторе.

Указанная система дополнительно содержит второй делитель для деления первого подаваемого потока на первую и вторую части выше по потоку от первого теплообменника, третью фракционирующую колонну, содержащую ребойлер, где подаваемый поток газоконденсатных жидкостей разделяется на третий головной поток и третий кубовый поток, при этом первый делитель содержит фазовый сепаратор, в котором первая и вторая части первого подаваемого потока делятся на второй подаваемый поток, третий подаваемый поток и подаваемый поток газоконденсатных жидкостей. При этом первая часть первого подаваемого потока обеспечивает тепло в ребойлер третьей фракционирующей колонны перед сепаратором, а первый теплообменник охлаждает вторую часть первого подаваемого потока выше по потоку от первого делителя, причем третий кубовый поток является потоком товарной газоконденсатной жидкости, при этом метановый продуктовый поток дополнительно содержит третий головной поток.

Указанная система дополнительно содержит третью фракционирующую колонну, в которой второй головной поток разделяется на третий головной поток и третий кубовый поток, смеситель для объединения третьего кубового потока с потоком хладагента перед пропусканием через конденсатор, а третий головной поток нагревается во втором теплообменнике перед выпуском в виде выпускного потока азота.

Согласно еще одному аспекту изобретения предложен способ для удаления азота и образования метанового продуктового потока высокого давления, включающий в себя стадию подачи первого подаваемого потока, содержащего азот и метан, деления первого подаваемого потока на второй подаваемый поток и третий подаваемый поток в первом делителе, стадию подачи второго подаваемого потока и третьего подаваемого потока в первую фракционирующую колонну, стадию разделения второго подаваемого потока и третьего подаваемого потока в первой фракционирующей колонне на первый головной поток и первый кубовый поток, стадию подачи первого головного потока во вторую фракционирующую колонну, содержащую конденсатор и ребойлер, стадию разделения первого головного потока во второй фракционирующей колонне на второй головной поток и второй кубовый поток, стадию охлаждения первого подаваемого потока выше по потоку от первого делителя и охлаждения второго подаваемого потока выше по потоку от первой фракционирующей колонны в первом теплообменнике посредством теплообмена с первым кубовым потоком и первым головным потоком и стадию охлаждения третьего подаваемого потока выше по потоку от первой фракционирующей колонны посредством теплообмена с первым кубовым потоком во внешнем ребойлере, при этом метановый продуктовый поток содержит первый кубовый поток и второй кубовый поток, а второй головной поток является выпускным потоком азота. Нагрузка конденсатора и нагрузка ребойлера для второй фракционирующей колонны при этом независимы друг от друга.

Указанный способ дополнительно включает в себя селективную подачу третьего подаваемого потока в первую фракционирующую колонну в местоположении тарелки, находящемся ниже местоположения тарелки для подачи второго подаваемого потока в первую фракционирующую колонну.

Указанный способ также включает в себя деление первого головного потока на четвертый подаваемый поток и пятый подаваемый поток во втором делителе выше по потоку от второй фракционирующей колонны и селективную подачу пятого подаваемого потока во вторую фракционирующую колонну в местоположении тарелки, находящееся ниже местоположения тарелки для подачи четвертого подаваемого потока во вторую фракционирующую колонну.

Способ, указанный выше, дополнительно включает в себя охлаждение первого головного потока выше по потоку от второго делителя и охлаждение четвертого подаваемого потока выше по потоку от второй фракционирующей колонны во втором теплообменнике посредством теплообмена со вторым головным потоком и вторым кубовым потоком.

Также способ включает в себя деление первого кубового потока на первую часть и вторую часть перед стадией охлаждения в первом теплообменнике; и нагнетание насосом второй части для повышения давления второй части.

и дополнительно включает в себя деление второго кубового потока на по меньшей мере первую часть и поток хладагента и пропускание потока хладагента через конденсатор перед стадией охлаждения во втором теплообменнике.

Указанный способ также включает в себя циркуляцию потока хладагента через переохладитель перед и после прохождения через конденсатор.

Спокоб дополнительно включает в себя деление первого подаваемого потока на первую и вторую части во втором делителе перед выше по потоку от первого теплообменника, и в причем первый делитель содержит фазовый сепаратор, причем первая и вторая части первого подаваемого потока делятся на второй подаваемый поток, третий подаваемый поток и подаваемый поток газоконденсатных жидкостей, подачу подаваемого потока газоконденсатных жидкостей в третью фракционирующую колонну, содержащую ребойлер, разделение подаваемого потока газоконденсатных жидкостей в третьей фракционирующей колонне на третий головной поток и третий кубовый поток и пропускание первой части первого подаваемого потока через ребойлер третьей фракционирующей колонны для обеспечения тепла в ребойлер перед сепаратором, причем первый теплообменник охлаждает вторую часть первого подаваемого потока выше по потоку от первого делителя, при этом третий кубовый поток является потоком товарной газоконденсатных жидкости, а метановый продуктовый поток дополнительно содержит третий головной поток.

Указанный способ по также включает в себя подачу второго головного потока в третью фракционирующую колонну, разделение второго головного потока в третьей фракционирующей колонне на третий головной поток и третий кубовый поток, объединение третьего кубового потока с потоком хладагента перед пропусканием через конденсатор и нагревание третьего головного потока во втором теплообменнике перед выпуском в виде выпускного потока азота.

[0007] В соответствии с одним предпочтительным вариантом осуществления изобретения описаны система и способ для обработки потока подаваемого газа, содержащего, главным образом, азот и метан, с помощью двух фракционирующих колонн с образованием потока обработанного природного газа, подходящего для продажи и для транспортировки по трубопроводу. Блок первой колонны выполнен с возможностью отделения метана и более тяжелых углеводородных компонентов от азота, тогда как блок второй колонны выполнен с возможностью отделения азота от остающегося метана. Головной поток из блока первой колонны подается в блок второй колонны. Подаваемый в установку удаления азота газ, который является головным потоком блока первой колонны, не охлаждается до традиционных целевых температур от -200°F (-129°С) до -245°F (-154°С). Кубовые потоки из первой и второй фракционирующих колонн имеют разное давление после дополнительной обработки и по-отдельности подаются в серию компрессоров для получения продуктового потока обработанного газа с достаточным для продажи давлением, обычно, по меньшей мере, 615 фунт/кв.дюйм абс. (4,24 МПа). Более высокие температуры подачи во фракционирующие колонны позволяют осуществить отделение большей части метана из подаваемого в установку удаления азота потока, при одновременном уменьшении общего сжатия, необходимого для осуществления способа, до 40% по сравнению с традиционными способами установки удаления азота. В дополнение к этому, потоки первой колонны потоки не привязаны к нагрузке ребойлера второй колонны, что позволяет осуществлять лучшее регулирование температуры подаваемого потока в первую колонну и подаваемого потока во вторую колонну (первого головного потока). Это позволяет в системе и способе изобретения осуществлять подачу в первую колонну при более высокой температуре, чем в системах известного уровня техники, что повышает допуски по СО2 в подаваемом потоке. Это также позволяет подаче во вторую колонну быть более холодной, посредством перекрестного теплообмена с более холодными технологическими потоками, вместо того, чтобы быть ограниченной температурой жидкости в кубовой части второй колонны, как в системах известного уровня техники, где головной поток первой колонны обеспечивает часть нагрузки ребойлера второй колонны. Использование более холодной подачи во вторую колонну снижает расход тепла на образование орошения второй колонны.

[0008] В соответствии с другим вариантом осуществления изобретения описаны система и способ для извлечения газоконденсатных жидкостей (ГКЖ), интегрированного в двухколонный способ установки удаления азота ниже по потоку от блока первой колонны. В традиционных системах отделения азота отделение ГКЖ компонентов оказывается более трудным в потоках, содержащих более 5% азота, поскольку азот обладает эффектом десорбции, поглощая этан и более тяжелые компоненты. В соответствии с данным вариантом осуществления изобретения большая часть метана и более тяжелых компонентов отделяется от азота в первой колонне, давая возможность кубовому потоку, содержащему менее 4% азота, дополнительно обрабатываться для извлечения ГКЖ. В дополнение к этому, поступающие углеводороды, известные как «тяжелые углеводороды», концентрируются на данной стадии массового удаления, что делает данный поток идеально подходящим для эффективного удаления таких компонентов, что может быть необходимо для соответствия спецификациям находящихся ниже по потоку трубопроводов природного газа.

[0009] Согласно другому предпочтительному варианту осуществления ребойлер для концентратора азота первой колонны является внешним относительно первой колонны, и часть подаваемого в систему потока охлаждается посредством теплообмена с кубовым потоком первой колонны в ребойлере. Внешний ребойлер обеспечивает гибкость в местоположении ступени подачи (либо на более высокую тарелку, либо на более низкую тарелку) в первую колонну. Согласно другому предпочтительному варианту осуществления нагрузки конденсатора второй колонны и ребойлера второй колонны независимы друг от друга и не связаны, что увеличивает рабочий диапазон системы к широкому диапазону концентраций азота на входе, что было бы невозможно, если бы эти нагрузки были связаны. Согласно другому предпочтительному варианту осуществления предусмотрена третья колонна для удаления избыточного метана из выпускного потока азота до выпуска, чтобы соответствовать требованиям сверхнизкого содержания метана в выпускном потоке. Согласно другому предпочтительному варианту осуществления третья колонна также может использоваться для извлечения гелия.

[0010] Существует несколько преимуществ системы и способа, описанных в настоящем документе, которые были недостижимы ранее специалистам в данной области техники при использовании существующих способов известного уровня техники. Эти преимущества включают, например, возможность обрабатывать подаваемые потоки с более высокой скоростью поступления, от примерно 50 млн станд.куб.фут/сут (1,4 млн м3/сут) до почти 300 млн станд.куб.фут/сут (8,5 млн м3/сут), а также подаваемые в установку удаления азота потоки, содержащие до 100 ч/млн углекислого газа, снижение общей потребности в сжатии, и интеграцию извлечения ГКЖ. Хотя настоящая система и способ имеют недостаток, заключающийся в более высоких капитальных затратах, связанных с дополнительным оборудованием, по сравнению с существующими способами одноколонных установок удаления азота, эти затраты в значительной степени компенсируются за счет экономии затрат на эксплуатацию, например, в результате уменьшения потребности в сжатии, и возможностью эффективно производить подходящий поток обработанного природного газа и ценный поток газоконденсатных жидкостей (ГКЖ).

[0011] Специалистам в данной области техники при прочтении описания будет понятно, что используемые здесь ссылки на отделение азота и метана относятся к обработке подаваемого в установку удаления азота газа для получения различных многокомпонентных продуктовых потоков, содержащих большие количества определенного целевого компонента, но не чистых потоков какого-либо определенного компонента. Одним из таких продуктовых потоков является выпускной поток азота, который преимущественно состоит из азота, но может включать небольшие количества других компонентов, таких как метан и этан. Другим продуктовым потоком является поток обработанного газа, который преимущественно состоит из метана, но может иметь небольшие количества других компонентов, таких как азот, этан и пропан. Третий необязательный продуктовый поток в соответствии с одним из вариантов осуществления изобретения является продуктовым потоком ГКЖ, который преимущественно состоит из этана, пропана и бутана, но может содержать некоторые количества других компонентов, таких как гексан и пентан.

[0012] Специалистам в данной области техники при прочтении описания также будет понятно, что дополнительные технологические секции для удаления углекислого газа, водяного пара и, возможно, других компонентов или загрязнителей, которые присутствуют в подаваемом в установку удаления азота потоке, также могут быть включены в систему и способ изобретения, в зависимости от таких факторов, как, например, происхождение и предполагаемое распределение продуктовых потоков и количества таких других газов, примесей или загрязнителей, которые присутствуют в подаваемом в установку удаления азота потоке.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0013] Система и способ изобретения далее описаны и объяснены со ссылкой на следующие чертежи, на которых:

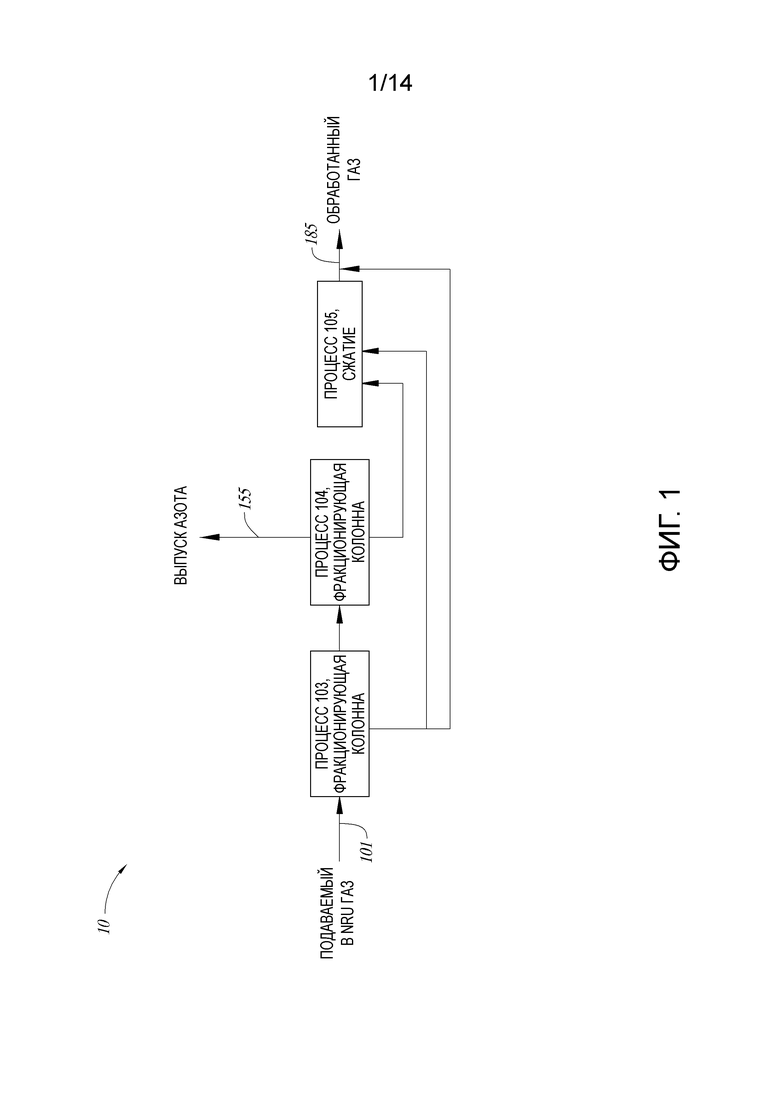

на фиг. 1 представлена упрощенная схема технологического процесса, иллюстрирующая основные технологические стадии одного предпочтительного варианта осуществления системы и способа для разделения азота и метана;

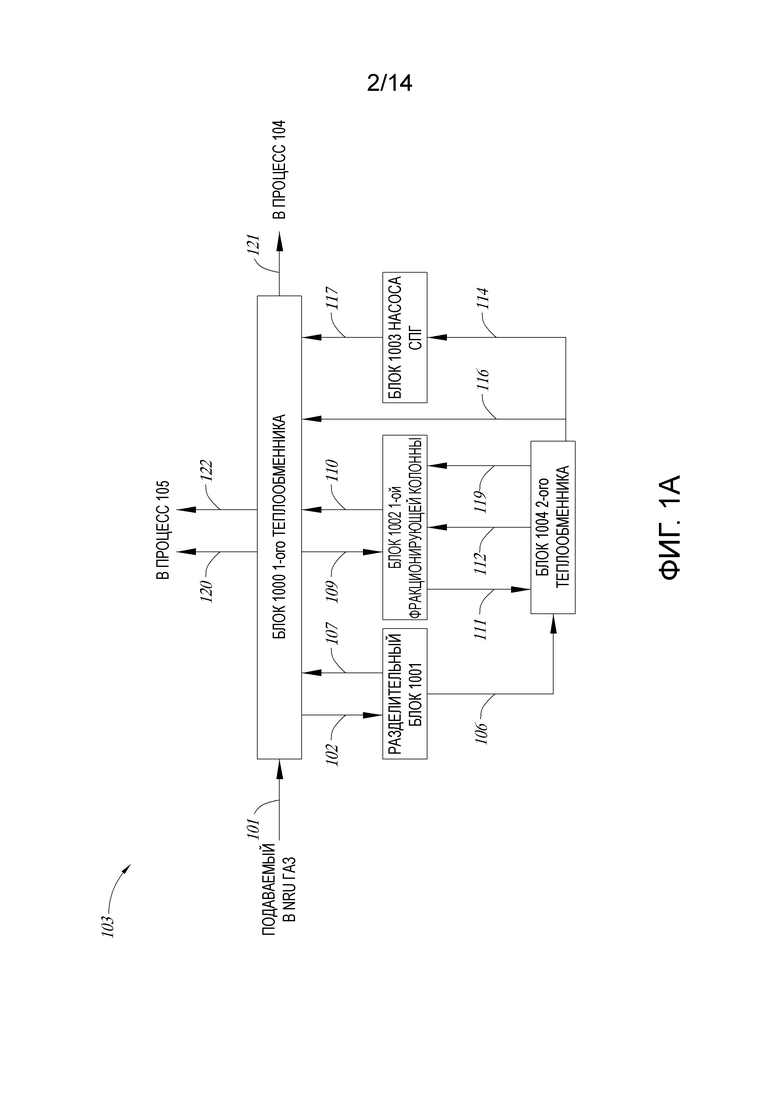

на фиг. 1A представлена более подробная схема технологического процесса, иллюстрирующая предпочтительный вариант осуществления части отделения метана и тяжелых углеводородов упрощенной схемы технологического процесса фиг. 1;

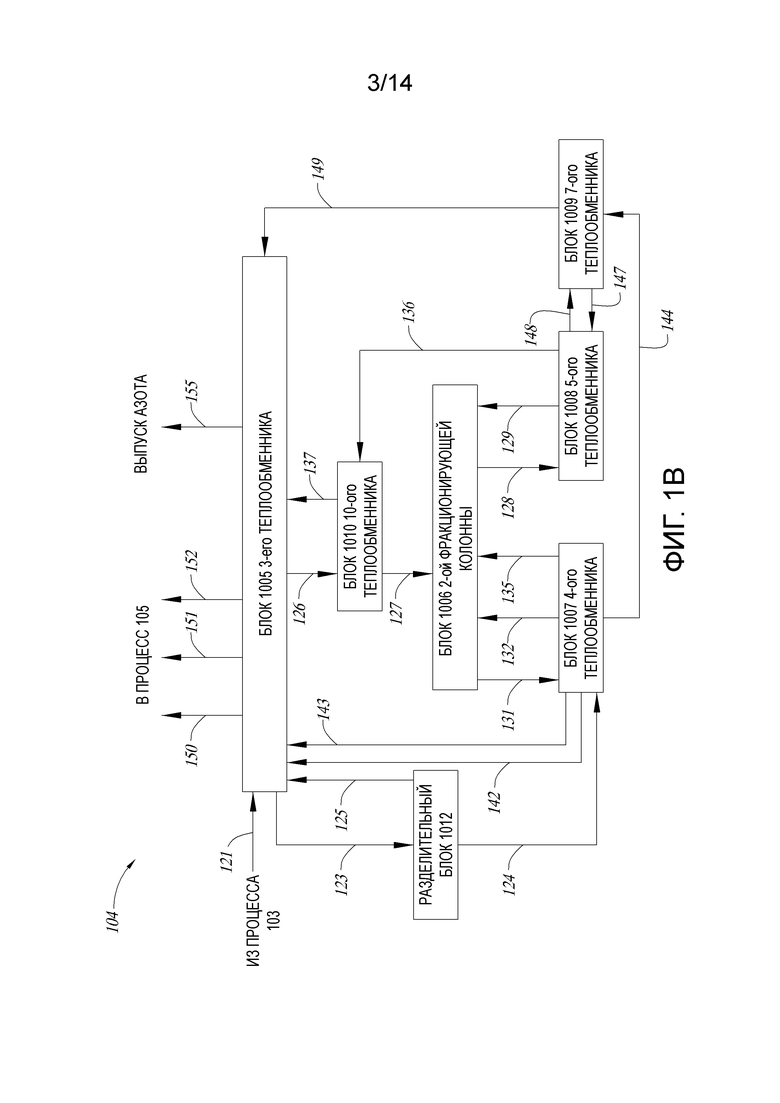

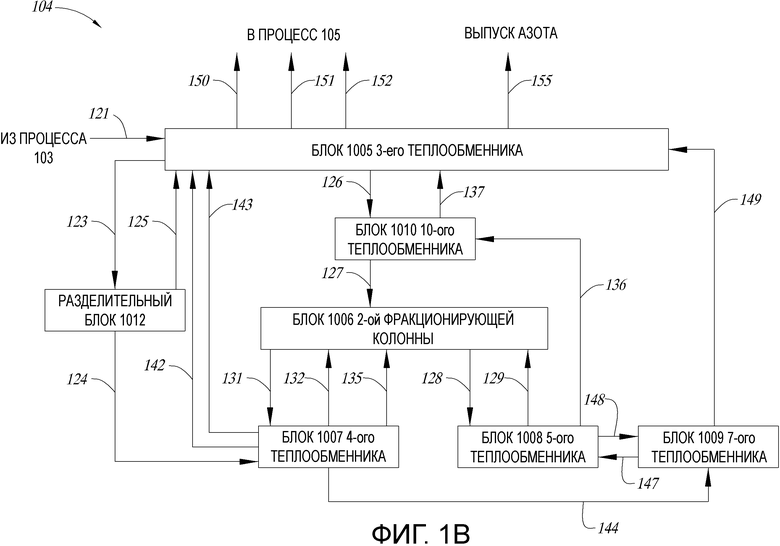

на фиг. 1B представлена более подробная схема технологического процесса, иллюстрирующая предпочтительный вариант осуществления части отделения азота от метана упрощенной схемы технологического процесса фиг. 1;

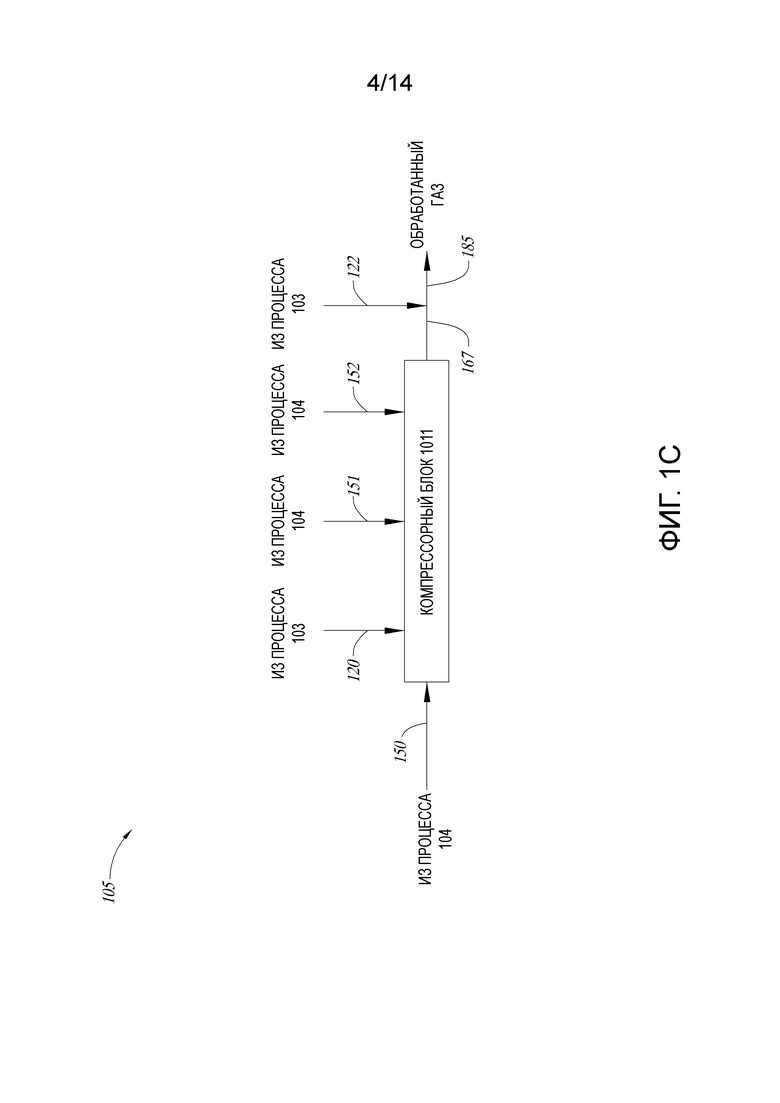

на фиг. 1C представлена более подробная схема технологического процесса, иллюстрирующая предпочтительный вариант осуществления части сжатия упрощенной схемы технологического процесса фиг. 1;

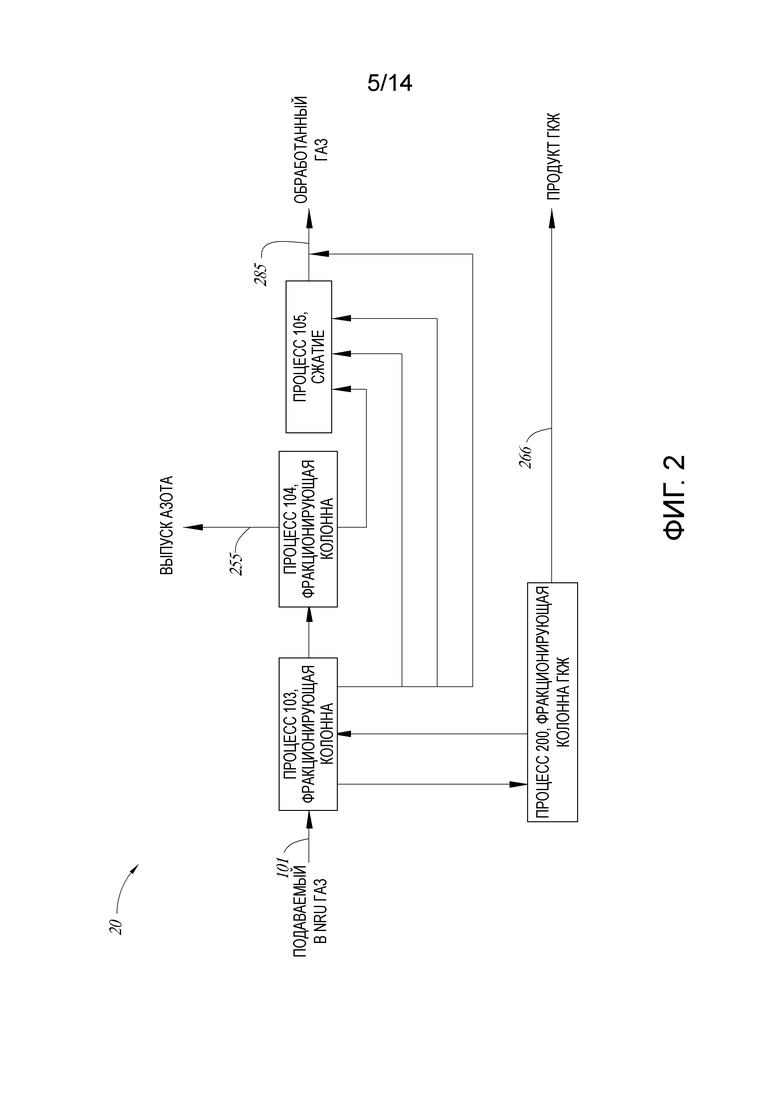

на фиг. 2 представлена упрощенная схема технологического процесса, иллюстрирующая основные технологические стадии другого предпочтительного варианта осуществления системы и способа для разделения азота и метана, включающего извлечение ГКЖ;

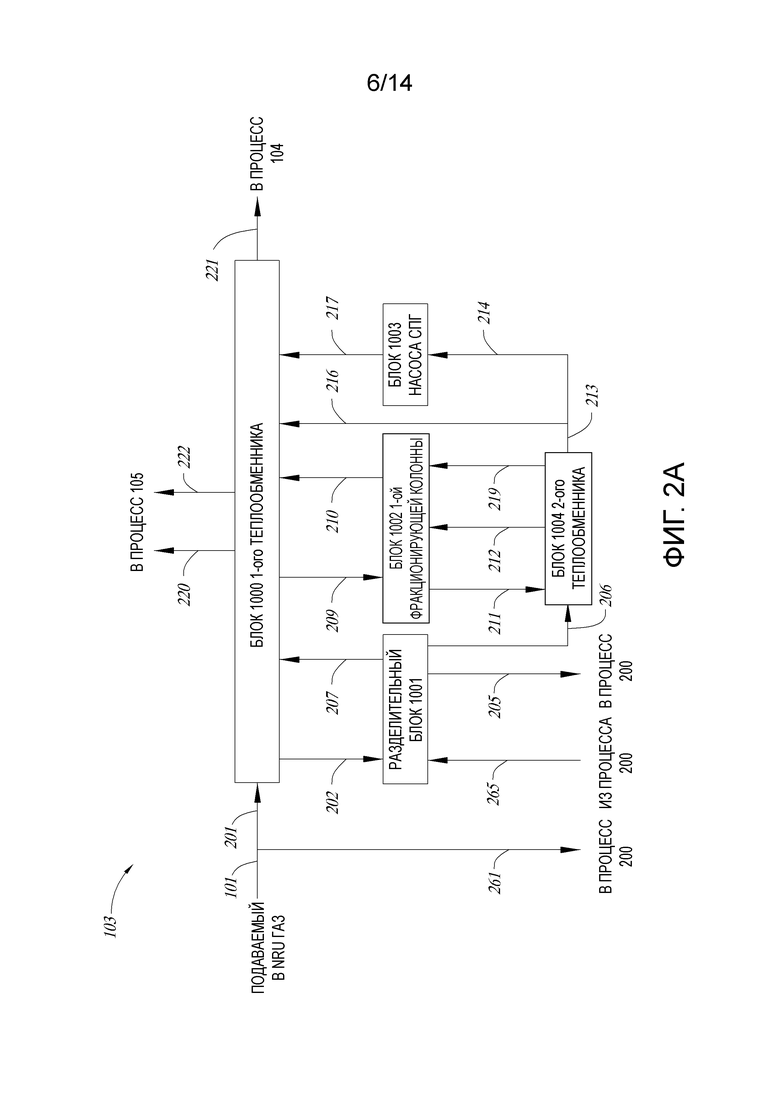

на фиг. 2A представлена более подробная схема технологического процесса, иллюстрирующая предпочтительный вариант осуществления части отделения метана и тяжелых углеводородов упрощенной схемы технологического процесса фиг. 2;

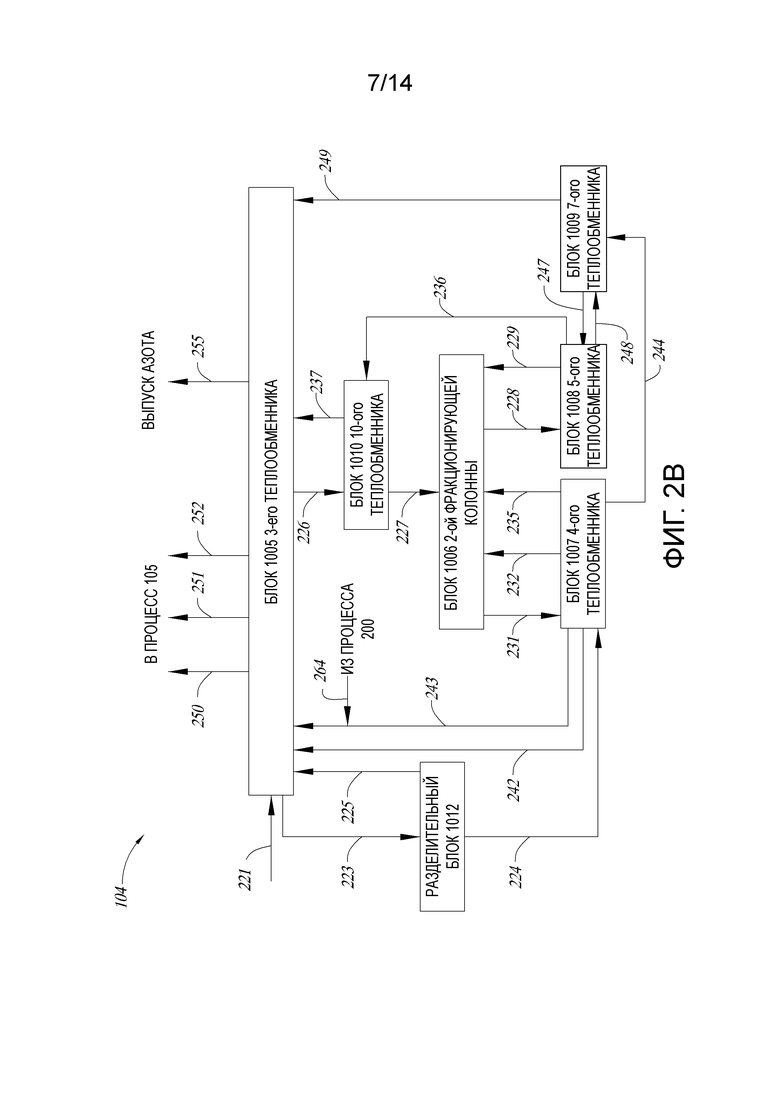

на фиг. 2B представлена более подробная схема технологического процесса, иллюстрирующая предпочтительный вариант осуществления части отделения азота от метана упрощенной схемы технологического процесса фиг. 2;

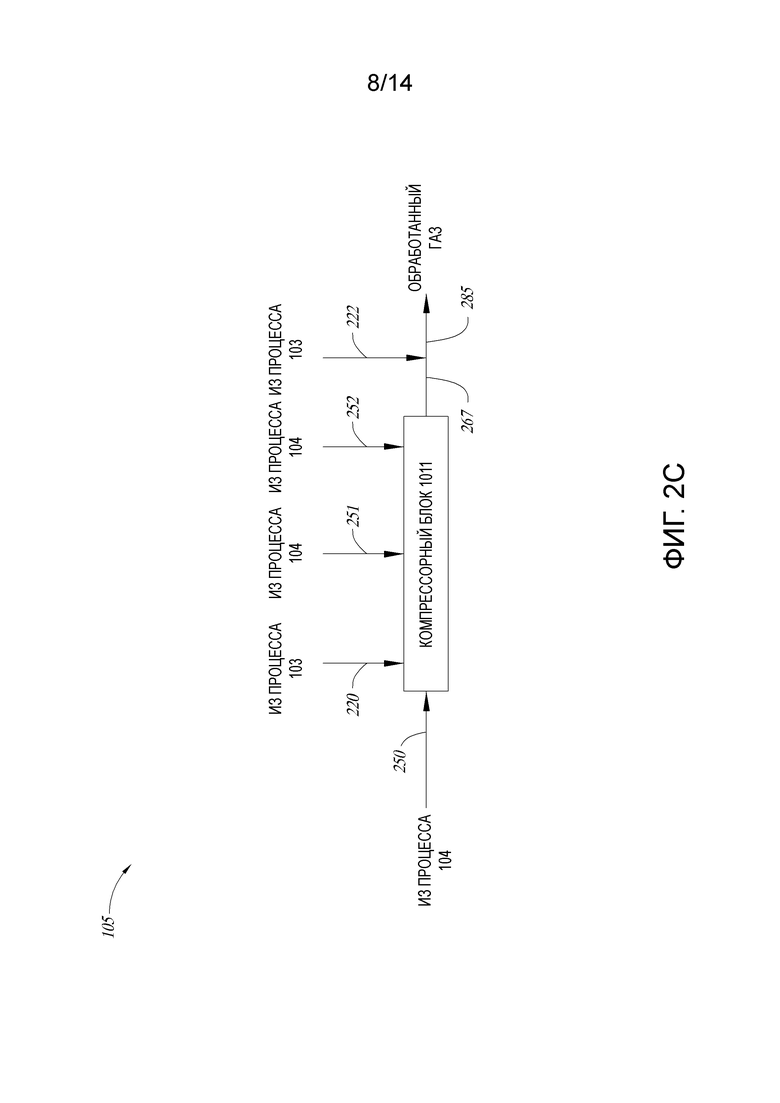

на фиг. 2C представлена более подробная схема технологического процесса, иллюстрирующая предпочтительный вариант осуществления части сжатия упрощенной схемы технологического процесса фиг. 2;

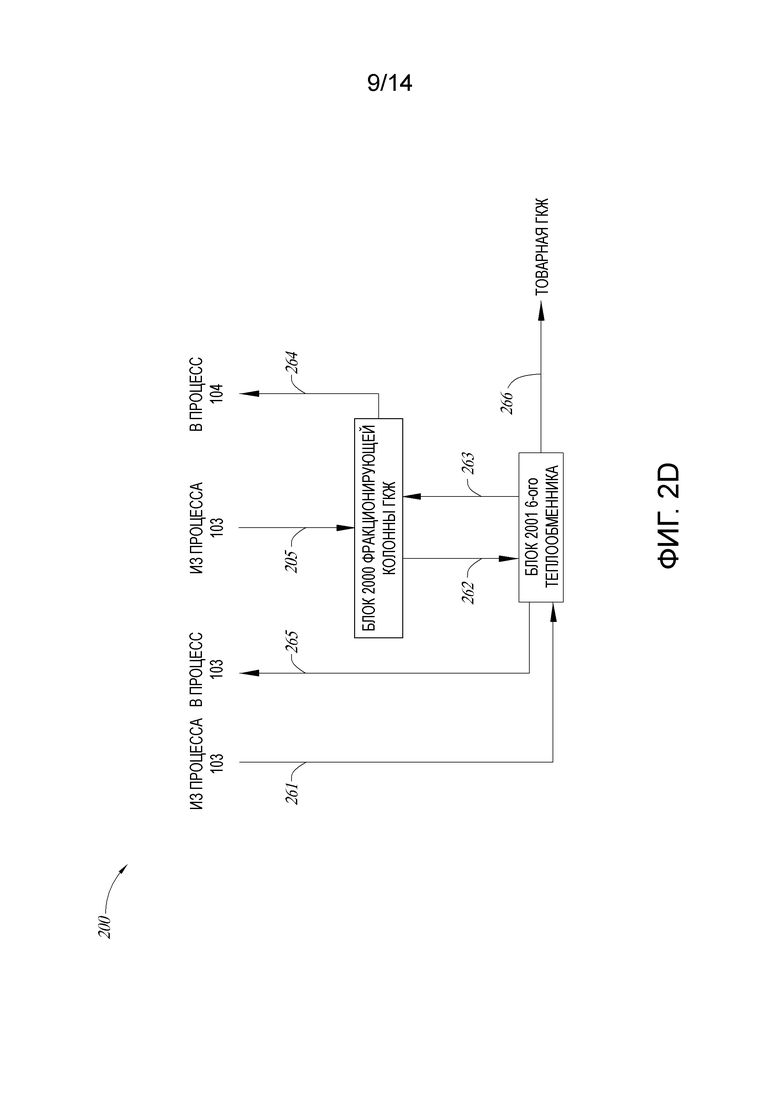

на фиг. 2D представлена более подробная схема технологического процесса, иллюстрирующая предпочтительный вариант осуществления части извлечения ГКЖ упрощенной схемы технологического процесса фиг. 2;

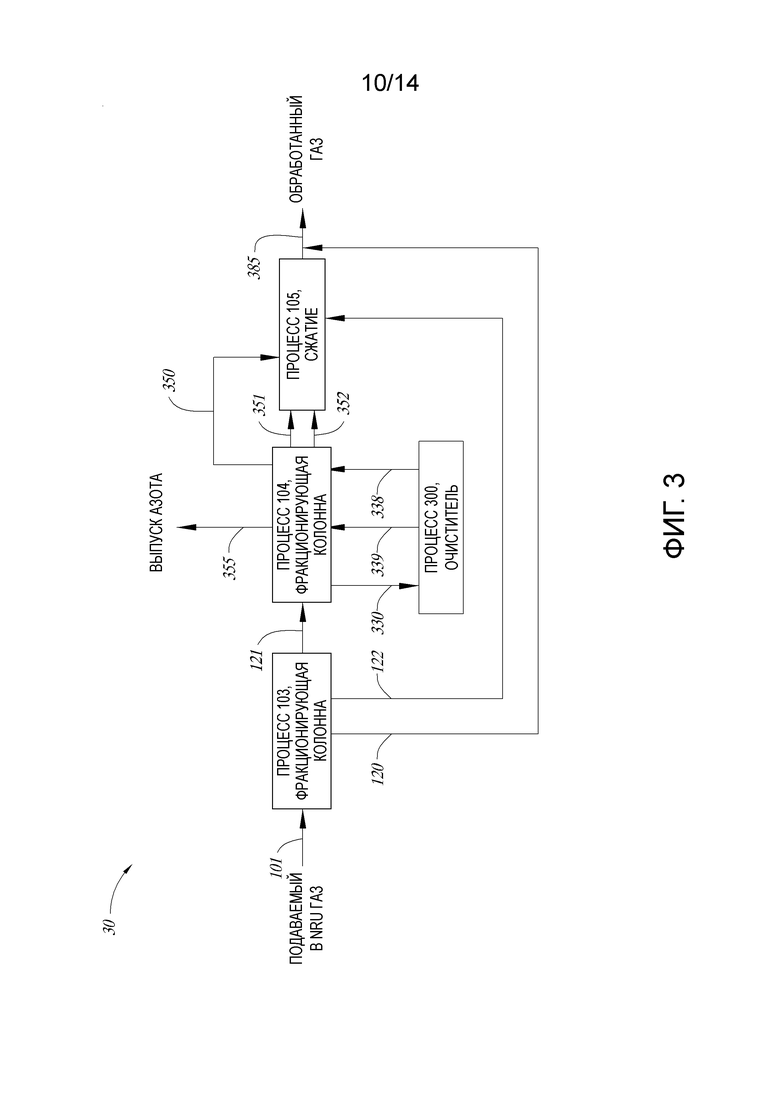

на фиг. 3 представлена упрощенная схема технологического процесса, иллюстрирующая основные технологические стадии другого предпочтительного варианта осуществления системы и способа для разделения азота и метана, включающего очистку выпускаемого азота или извлечение гелия;

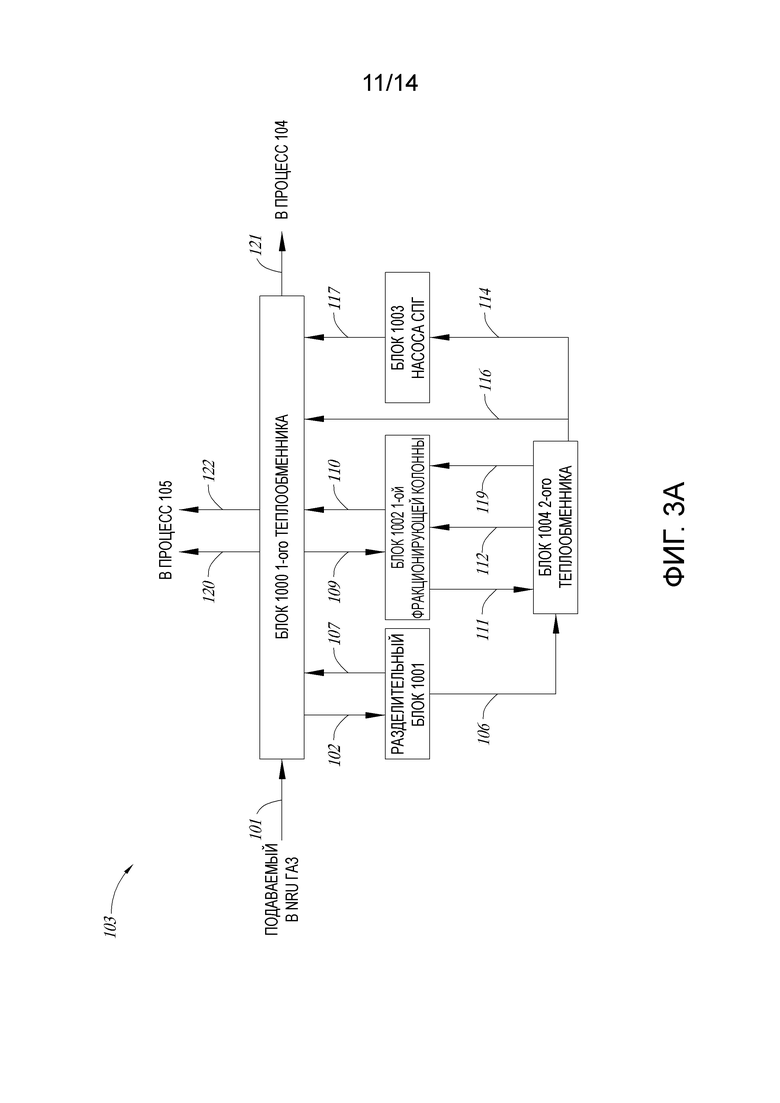

на фиг. 3A представлена более подробная схема технологического процесса, иллюстрирующая предпочтительный вариант осуществления части отделения метана и тяжелых углеводородов упрощенной схемы технологического процесса фиг. 3;

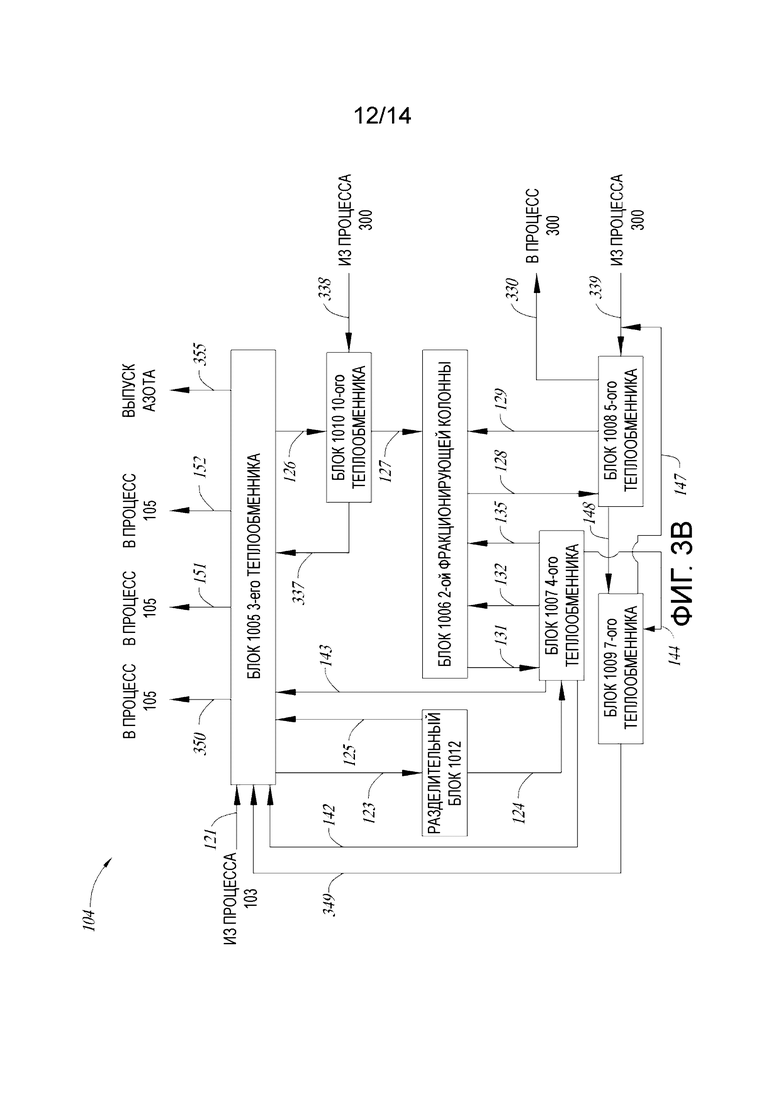

на фиг. 3B представлена более подробная схема технологического процесса, иллюстрирующая предпочтительный вариант осуществления части отделения азота от метана упрощенной схемы технологического процесса фиг. 3;

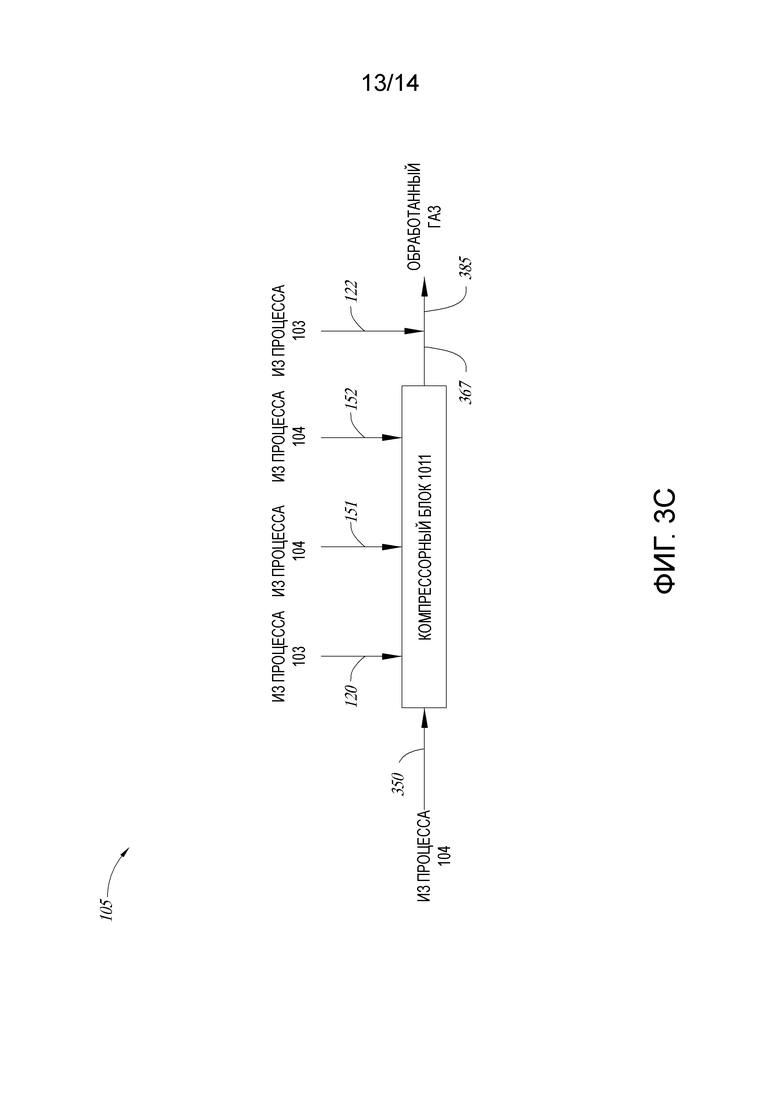

на фиг. 3C представлена более подробная схема технологического процесса, иллюстрирующая предпочтительный вариант осуществления части сжатия упрощенной схемы технологического процесса фиг. 3; и

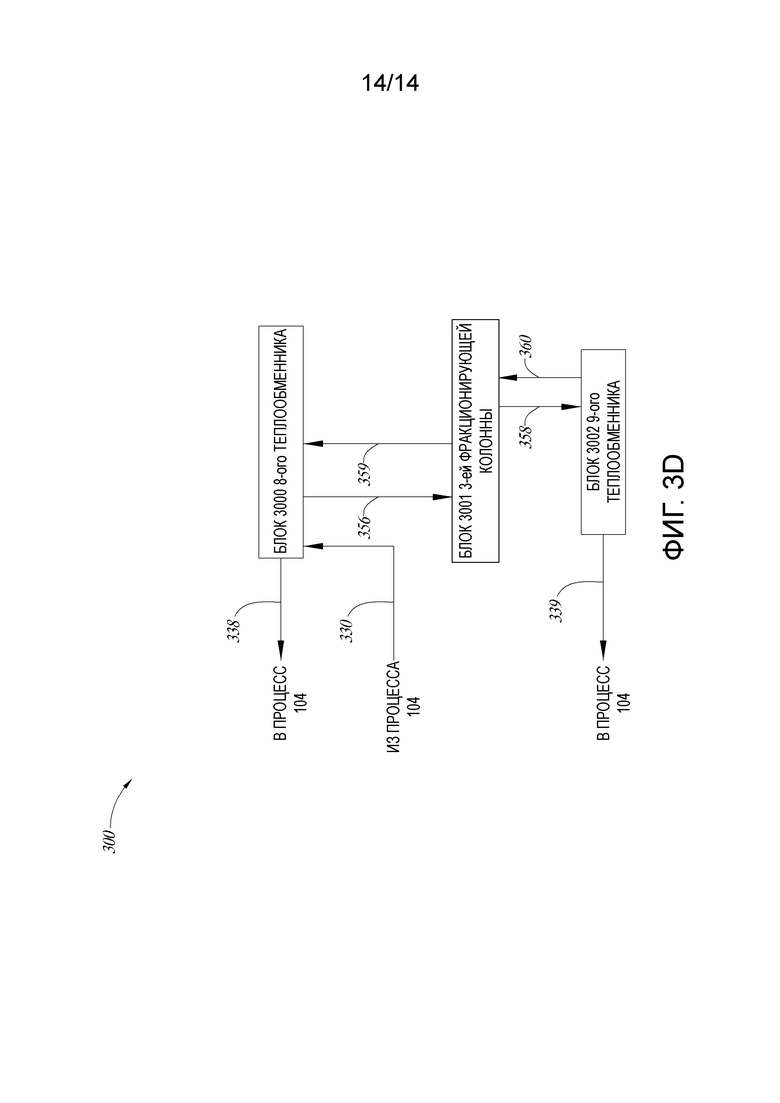

на фиг. 3D представлена более подробная схема технологического процесса, иллюстрирующая предпочтительный вариант осуществления части очистки выпускаемого потока или извлечения гелия упрощенной схемы технологического процесса фиг. 3.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0014] Обратимся к рассмотрению фиг. 1 и фиг. 1A - фиг. 1C, на которых изображена система 10 для отделения азота от метана в соответствии с одним предпочтительным вариантом осуществления изобретения. Система 10 включает технологические стадии 103, 104 и 105, служащие для обработки потока 101 подаваемого в установку удаления азота газа с образованием выпускного потока 155 азота и потока 185 обработанного газа. Технологическая стадия 103 включает первую фракционирующую колонну, головной поток 121 из которой служит в качестве подачи для технологической стадии 104, которая включает вторую фракционирующую колонну. Головной поток из технологической стадии 104 является выпускным потоком 155 азота. Кубовые потоки технологических стадий 103 и 104 подаются в серию компрессоров на технологической стадии 105 для получения обработанного газа 185 с достаточным давлением и содержанием метана, подходящими для продажи.

[0015] Обычно для целей настоящего изобретения предпочтительно удалять из подаваемого в установку удаления азота газа 101 или 201 максимально возможное в разумных пределах количество водяного пара и других загрязнителей, если они присутствуют, перед разделением азота и метана. Также может быть желательно удалять избыточные количества углекислого газа перед разделением азота и метана; однако способ и система способны обрабатывать подаваемые в установку удаления азота потоки, содержащие приблизительно до 100 ч/млн углекислого газа, без возникновения проблем вымораживания, связанных с известными системами и способами. Способы удаления водяного пара, углекислого газа и других загрязнителей широко известны специалистам в данной области техники и не описываются в данном документе.

[0016] Предпочтительные варианты осуществления технологических стадий 103, 104 и 105 системы 10 изображены более подробно на фиг. 1A - фиг. 1C. На фиг. 1A 250 млн станд.куб.фут/сут (7 млн м3/сут) подаваемого в установку удаления азота потока 101, содержащего приблизительно 25% азота и 70% метана, при 115°F (46,1°С) и 865 фунт/кв.дюйм абс. (5,96 МПа), проходит через блок 1000 1-ого теплообменника, который предпочтительно содержит пластинчато-ребристый теплообменник. Подаваемый поток выходит из теплообменника и поступает в разделительный блок 1001 (делитель в данном примере) в виде потока 102, охлажденного до -75°F (-59,4°С). Это охлаждение является результатом теплообмена с другими технологическими потоками 107, 110, 116 и 117, как обсуждается ниже. Охлажденный поток 102 далее делится на два самостоятельных потока 107 и 106. Поток 107 вновь поступает в блок 1000, где он дополнительно охлаждается до приблизительно -185°F (-120,6°С). Охлаждение снова осуществляется путем перекрестного теплообмена с потоками 110, 116 и 117. Этот охлажденный подаваемый поток проходит через расширительный клапан и незначительно охлаждается и характеризуется понижением давления примерно 315 фунт/кв.дюйм абс. (2,17 МПа) (до 550 фунт/кв.дюйм абс. (3,79 МПа)) перед поступлением в виде подаваемого потока 109 в блок 1002 1-ой фракционирующей колонны. Поток 109 имеет рабочую температуру приблизительно -185°F (-120,6°С) и предпочтительно подается в блок 1002 колонны на тарелку 1 в верхней части колонны. Блок 1002 колонны работает в диапазоне температур от приблизительно от -156°F (-104°С) в верхней части до -116°F (-82°С) в кубовой части, и при давлении 565 фунт/кв.дюйм абс. (3,90 МПа), что представляет собой более высокие значения температуры и давления, чем целевые значения в традиционных двухколонных системах установок удаления азота.

[0017] Поток 111 из куба блока 1002 1-ой фракционирующей колонны предпочтительно направляется во 2-ой теплообменный блок 1004, который получает тепло (Q-2, см. таблицу 3 ниже) из второго потока, выходящего из разделительного блока 1001 в виде потока 106. Блок 1004 2-ого теплообменника предпочтительно является внешним теплообменником кожухотрубного типа, который служит в качестве ребойлера для блока 1002 1-ой фракционирующей колонны. Поток 111 находится при приблизительно -123°F (-86°С) и 570 фунт/кв.дюйм абс. (3,93 МПа) и содержит приблизительно 2% азота и 90% метана. Кубовый поток 111 поступает во 2-ой теплообменный блок 1004 с образованием внутри блока 1004 парообразного потока 112 (частично превращенного в пар) и жидкого потока 113. Частично превращенный в пар поток 112 при приблизительно -116°F (-82°С) возвращается в блок 1002 1-ой фракционирующей колонны в качестве поднимающегося десорбирующего пара, который десорбирует азот из углеводородов, проходящих вниз по колонне. Жидкий поток 113 делится на два потока 114 и 116. Первый отделенный жидкий поток является потоком 114. В соответствии с описанными в данном документе параметрами конкретного примера и рабочими условиями, этот делитель настроен таким образом, что 60% жидкого потока 113 направляется в поток 114. Поток 114 нагнетается необязательным насосом (Q-1) СПГ от давления приблизительно 570 фунт/кв.дюйм абс. (3,93 МПа) до почти 1065 фунт/кв.дюйм абс. (7,34 МПа) (поток 117) перед поступлением в блок 1000 1-ого теплообменника. Преимущество данного насоса заключается в минимизации общей мощности сжатия, требующейся в блоке 1011. Поток 117 поступает в теплообменный блок 1000 и выходит в виде потока 122 при температуре около 110°F (43°С) и давлении приблизительно 1060 фунт/кв.дюйм абс. (7,3 МПа). Второй отделенный жидкий поток направляется в регулировочный клапан понижения давления и выходит в виде потока 116, который направляется в блок 1000 1-ого теплообменника и выходит в виде потока 120 при температуре около 75°F (24°С) и давлении 120 фунт/кв.дюйм абс. (0,83 МПа). Одним из основных преимуществ этой разработанной конфигурации является то, что весь повторно испарившийся продукт в потоке 120 может направляться непосредственно в трубопровод товарного газа без обычного сжатия товарного газа (см. фиг. 1C). Результатом является резкое снижение потребности в сжатии по сравнению с другими обычными способами.

[0018] Поток 119 является продолжением потока 106 и выходит из блока 1004 2-ого теплообменника при пониженной температуре приблизительно -118°F (-83°С). Здесь он расширяется через другой клапан Джоуля-Томсона и входит в блок 1002 фракционирующей колонны при температуре приблизительно -127°F (-88,3°С) и в более низкой стратегической точке в колонне, чем подаваемый поток 109. Наличие блока 1004 2-ого теплообменника, являющегося внешним относительно блока 1002 1-ой фракционирующей колонны, дает большую гибкость в местоположении ступени подачи (на более высокой тарелке или на более низкой тарелке) для подаваемого потока 119. Наиболее предпочтительно, поток 119 подают в блок 1002 1-ой фракционирующей колонны условно на 5-ую тарелку, вместо подачи около нижней тарелки, что является типичным в способах и системах известного уровня техники, где ребойлер является внутренним для колонны. Это местоположение подачи основано на разности температур между подаваемыми потоками 109 и 119 блока 1-ой фракционирующей колонны, которая обычно составляет примерно 60°F (33°С). В приведенном здесь примере моделирования разность составляет около 60°F (33°С). Если бы разность была меньше, от около 5°F до 10°F (2,8-5,6 °С), тогда поток 119 подавался бы в блок 1002 колонны примерно на уровне 3-ей тарелки. Чем выше разность температур, тем больше выгода в подаче потока 119 на более низкую тарелку. Кроме того, для потока 119 местоположение подачи обычно соответствует подаче на более низкую тарелку, когда концентрация азота в подаваемом потоке 101 системы увеличивается. Пар из более теплого подаваемого потока 119 действует как теплоноситель внутри блока 1002 колонны, обеспечивая вторичное повторное кипение в колонне. Это вторичное повторное кипение повышает общую эффективность системы 10, по меньшей мере частично за счет сокращения количества газа, подаваемого на технологическую стадию 104, примерно на 10%, что в конечном счете уменьшает требуемую мощность сжатия на технологической стадии 105. Повышенная эффективность, связанная с делением подаваемого потока на два потока в блок 1002 1-ой фракционирующей колонны, и направление одного из этих потоков через внешний ребойлер во втором теплообменном блоке 1004, в результате чего он поступает в колонну (в виде потока 119) более теплым, чем другая подача (поток 109) в 1-ую колонну, не встречается в типичных системах известного уровня техники, где существует единственная подача во фракционирующую колонну первой ступени, имеющую внутренний ребойлер.

[0019] В данном примере подаваемый в установку удаления азота поток 101 не содержит углекислого газа. Однако система 10 способна обрабатывать подаваемые в установку удаления азота потоки, содержащие до 100 ч/млн углекислого газа. Физические характеристики отделения углекислого газа аналогичны средним для этана и пропана. При этих параметрах углекислый газ был бы выделен в блоке 1002 1-ой фракционирующей колонны в кубовый поток, наряду с метаном, этаном, пропаном и другими углеводородами. Кубовый поток 111 (и последующие технологические потоки) блока 1000 первой фракционирующей колонны не подаются в блок 1006 2-ой фракционирующей колонны, поэтому поток, содержащий углекислый газ, не входит в криогенную секцию способа (технологическая стадия 104). Это исключает проблемы вымораживания известных систем и повышает допуск по углекислому газу системы 10 по изобретению от приблизительно 10 ч/млн в известных системах до 100 ч/млн.

[0020] Головной поток 110, содержащий приблизительно 38% азота и 60% метана при -156°F (-104°С), выходит из блока 1002 1-ой фракционирующей колонны. Нет необходимости использовать поток орошения в блоке 1002 1-ой фракционирующей колонны по изобретению, и головной поток 110 предпочтительно не конденсируется посредством теплообмена в блоке 1000 перед поступлением в 3-й теплообменный блок 1005 (в виде потока 121). Рабочие параметры для фракционирующей колонны в блоке 1002 позволяют обеспечить достаточное разделение азота и метана без орошения; однако поток орошения и соответствующее оборудование могут использоваться вместе с 1-ой колонной системы 10, если это желательно. Головной поток 110 нагревается до приблизительно 110°F (43°С) и выходит из блока 1000 в виде потока 121 перед прохождением через 3-й теплообменный блок 1005, показанный на фиг. 1B. Поток 121 затем проходит через 3-й теплообменный блок 1005, который предпочтительно содержит пластинчато-ребристый теплообменник и по меньшей мере один теплообменник кожухотрубного типа, и выходит из него при приблизительно -210°F (-134°С), при этом он делится на два потока, причем поток 123 поступает обратно в блок 1005 3-его теплообменника, и поток 124 поступает в блок 1007 4-ого теплообменника. Первый из этих потоков рециркулируют обратно через 3-й теплообменный блок 1005 и далее вводят в клапан Джоуля-Томсона (блок 1010), уменьшая давление до около 350 фунт/кв.дюйм абс. (2,41 МПа) при температуре около -211°F (-135°С) перед подачей в блок 1006 2-ой фракционирующей колонны в виде потока 127. Данное охлаждение является результатом теплообмена с другими технологическими потоками 142, 143, 136 и 149. Первичный клапан Джоуля-Томсона способен к охлаждению за счет хорошо известного эффекта Джоуля-Томсона, однако после пуска, в установившемся режиме работы клапан обеспечивает меньшее фактическое термическое охлаждение, но обеспечивает необходимое снижение давления для потока 127, который подается в блок 1006 2-ой фракционирующей колонны при -211°F (-135°С) и 350 фунт/кв.дюйм абс. (2,4 МПа). Второй из этих потоков, поток 124, проходит через 4-ый теплообменный блок 1007, который является внешним ребойлером для блока 1006 2-ой фракционирующей колонны, выходя в виде потока 135, который также подается в блок 1006 2-ой фракционирующей колонны. 4-ый теплообменный блок 1007 предпочтительно состоит из теплообменника кожухотрубного типа, который служит в качестве ребойлера для блока 1006 колонны. Блок 1007 ребойлера для блока 1006 колонны установлен снаружи колонны и имеет обычную конструкцию. Одно из преимуществ этой конструкции заключается в том, что размещение этого теплообменника не только обеспечивает необходимое тепло или энергию для «ребойлера» блока 1006 колонны, но также уменьшает перепад температур в пластинчато-ребристом теплообменнике в блоке 1005.

[0021] С помощью направления головного потока 121 1-ой колонны через блок 1005 3-его теплообменника и дальнейшего деления подаваемого потока на поток 124 и 127 перед подачей в блок 1006 2-ой колонны, система 10 может достигать значительно более низких температур для первичной подачи (поток 127) в блок 1006 колонны по сравнению с системами известного уровня техники. Поток 124 затем используют для обеспечения источника тепла для кубового ребойлера блока 1006 2-ой колонны (блок 1007 4-ого теплообменника). Выходящий поток теплоносителя из блока 1007 (поток 135) затем поступает в блок 1006 колонны. Этот поток изначально более теплый, чем встречный подаваемый поток 127 колонны. Поток 127 обычно подается при температуре -211°F (-135°С), и поток 135 обычно подается при температуре -182°F (-119°С). Эта разность температур позволяет оптимизировать работу блока 1006 колонны с помощью стратегического размещения входа этих двух потоков отдельно и на расстоянии друг от друга. Поток 127 будет поступать в колонну в более высокой точке подачи, чем поток 135. Системы известного уровня техники используют головной поток первой колонны для обеспечения нагрузки ребойлера для второй колонны перед подачей во вторую колонну, что ограничивает охлаждение первого головного потока перед подачей во вторую колонну до температуры жидкости в кубе второй колонны. Использование более холодного подаваемого потока 127 во вторую колонну согласно предпочтительному варианту осуществления изобретения уменьшает тепловую нагрузку для образования орошения второй колонны, что повышает эффективность и снижает общую потребность в мощности.

[0022] Поток 131 выходит из кубовой части блока 1006 2-ой колонны в виде жидкости, имеющей температуру около -168°F (-111°С) и давление 274 фунт/кв.дюйм абс. (1,89 МПа). Поток 131 далее поступает в блок 1007 4-ого теплообменника (внешний ребойлер, который принимает тепло (Q-4) от потока 124, выходящего из 3-его теплообменного блока 1005), где он нагревается и частично разделяется в поток 132. Поток 132 снова поступает в блок 1006 колонны в виде частично парообразного и частично жидкого потока. Поток 132 имеет температуру -166°F (-110°С) и давление 274 фунт/кв.дюйм абс. (1,89 МПа). Остальная часть потока 131 выходит из блока 1007 4-ого теплообменника и разделяется на потоки 142, 143 и 144, которые являются потоками кубовых жидкостей из блока 1006 колонны. Потоки 142, 143 и 144 выходят из блока 1007 4-ого теплообменника, причем поток 144 поступает в 5-ый теплообменный блок 1008, и потоки 142 и 143 поступают в 3-й теплообменный блок 1005.

[0023] 5-ый теплообменный блок 1008 содержит по меньшей мере один теплообменник кожухотрубного типа. Данный теплообменник расположен внутри блока 1006 2-ой фракционирующей колонны в виде внутреннего теплообменника с падающей пленкой (внутренний конденсатор орошения, который установлен внутри блока 1006 колонны и известен в промышленности как вертикальный теплообменник с падающей пленкой или внутренний обратный конденсатор типа, описанного в публикации заявки на патент US 2007/0180855, включенной в настоящий документ посредством ссылки). Блок 1009 является внешним традиционным теплообменником кожухотрубного типа, используемым для переохлаждения подаваемого потока хладагента во внутренний конденсатор орошения. Внутренний поток 128 содержит приблизительно 95% азота и 5% метана при -246°F (-154°С), подается во внутренний конденсатор орошения (часть теплообменного блока 1008) в блоке 1006 2-ой фракционирующей колонны. Жидкий поток 129 выходит из теплообменного блока 1008 для подачи орошения в блок 1006 2-ой фракционирующей колонны.

[0024] Жидкость, полученная из кубовой части блока 1006 2-ой фракционирующей колонны, выходит и делится на потоки 142, 143 и 144. Поток 144 выходит из блока 1006 2-ой фракционирующей колонны и поступает в часть переохладителя блока 1008 5-ого теплообменника. Здесь поток охлаждается от приблизительно -166°F (-110°С) до -245°F (-154°С). Из части переохладителя теплообменного блока 1008 поток подается в другой клапан Джоуля-Томсона (вторичный клапан Джоуля-Томсона), где температура снова падает благодаря эффекту Джоуля-Томсона до около -255°F (-159°С). Этот поток представляет собой хладагент, используемый во внутреннем конденсаторе орошения блока 1008 теплообменника. Поток хладагента выходит из блока 1008 5-ого теплообменника в виде потока 148 и поступает в блок 1009 7-ого теплообменника при температуре около -254,8°F (-159,3°С), где он нагревается до -190°F (-123°С). Поток 149 поступает в 3-й теплообменный блок 1005 и выходит нагретым до 100°F (37°С) в виде потока 150.

[0025] Поток 143 имеет несколько более низкое давление и температуру, чем поток 142, и имеет температуру около -189°F (-123°С) при давлении 165 фунт/кв.дюйм абс. (1,14 МПа), тогда как поток 142 имеет температуру -201°F (-129°С) и давление 115 фунт/кв.дюйм абс. (0,79 МПа). Преимущество обеспечения возможности выхода части кубовой жидкости в потоке с таким пониженным давлением и температурой заключается в оптимизации общего теплообмена системы в блоке 1005. Благодаря оптимизации теплообмена в блоке 1005 степень сжатия, необходимая для подачи в типичный трубопровод товарного газа, опять же уменьшается. Поток 143 входит в теплообменный блок 1005 и выходит в виде потока 151 при приблизительно 100°F (38°С). Поток 142 входит в теплообменный блок 1005 и выходит в виде потока 152 при приблизительно 100°F (38°С).

[0026] Головной поток пара блока 1006 2-ой фракционирующей колонны выходит из блока 1008 теплообменника в виде потока 136 при температуре -250°F (-157°С) и давлении 275 фунт/кв.дюйм абс. (1,90 МПа) и проходит через клапан для регулирования противодавления, где давление снижается до давления, близкого к атмосферному. Данный поток далее входит в блок 1010 10-го теплообменника для нагревания от -250°F (-157°С) до приблизительно -185°F (-121°С), выходя в виде потока 137 перед поступлением в блок 1005 3-его теплообменника. Поток 137 нагревается в блоке 1005 до 100°F (37,8°С) и выходит в виде выпускного потока 155 азота. Выпускной поток 155 содержит приблизительно 98% азота, 2,0% метана и следовые количества этана при температуре и давлении приблизительно 100°F (37,8°С) и 265 фунт/кв.дюйм абс. (1,83 МПа). Выпускной поток 155 может быть рециркулирован для обеспечения процессов повышения извлечения нефти и газа, поскольку он является ультрасухим и содержит 98-99% азота. Данный поток также подходит для сжижения, если это желательно.

[0027] Имеется несколько обогащенных метаном потоков, полученных на технологических этапах 103 и 104. На технологической стадии 103 этими потоками являются 120 и 122. Потоки 120 и 122 по существу являются кубовыми потоками из блока 1002 1-ой фракционирующей колонны, как описано выше, и содержат приблизительно 1% азота, 86% метана и 8% этана. Поток 120 находится под давлением только около 120 фунт/кв.дюйм абс. (0,83 МПа), поэтому необходимо компримировать поток 120 на технологической стадии 105 для повышения давления этого потока до уровня, соответствующего обработанному товарному газу. Поток 122 представляет собой обогащенный метаном поток высокого давления, выходящий из блока 1000, при давлении около 1060 фунт/кв.дюйм абс. (7,31 МПа). Отсутствует необходимость дополнительно сжимать этот поток. На технологической стадии 104 обогащенными метаном потоками являются потоки 150, 151 и 152, которые по существу являются кубовым потоком из блока 1006 2-ой фракционирующей колонны. Потоки 150, 151 и 152 имеют разные давления, увеличивающиеся от потока 150 низкого давления (15 фунт/кв.дюйм абс. (0,10 МПа)) до потока 152 высокого давления (271 фунт/кв.дюйм (1,87 МПа)). Как показано на фиг. 1C, все потоки 120, 150, 151 и 152 подаются в компрессорный блок 1011, где они проходят через ступени сжатия. В качестве потока с самым низким давлением поток 150 входит в блок 1011 первым, выходя в виде потока 167 при давлении и температуре, подходящих для транспортировки по трубопроводу. В промежуточных ступенях блока 1011 дополнительные боковые потоки 120, 151 и 152 вводятся и объединяются с входящим потоком, как показано на фиг. 1C, где межступенчатые давления являются идеальными. Поток 122, который уже имеет давление приблизительно 1060 фунт/кв.дюйм абс. (7,31 МПа), объединяется с потоком 167 после компрессорного блока 1011 с образованием товарного потока 185 конечного продукта. Сжатие также будет понятно специалистам в данной области техники.

[0028] Приемлемые составы на входе, при которых данное изобретение может работать удовлетворительно, перечислены в следующей ниже таблице 1:

Таблица 1. Составы входящего потока

[0029] Скорости поступления, температуры и давления различных потоков, указанные вместе с описанием системы и способа изобретения применительно к фиг. 1, фиг. 1A, фиг. 1B и фиг. 1C, основаны на результатах компьютерного моделирования системы 10, имеющей скорость поступления подаваемого газа 250 млн станд.куб.фут/сут (7 млн м3/сут), содержащего 25% азота и 70% метана и 25 ч/млн углекислого газа, представлены в таблице 2 ниже. Значения для потоков энергии, упоминавшиеся в связи с обсуждением системы и способа изобретения применительно к фиг. 1А, фиг. 1В и фиг. 1С, приведены в таблице 3 ниже. Температуры, давления, скорости поступления и составы будут меняться в зависимости от природы подаваемого потока и других рабочих параметров, как будет понятно специалистам в данной области техники.

Таблица 2. Характеристики потока - случай минимального повторного сжатия

(кг·моль/ч)

(млн м3/сут)

(°С)

(МПа)

Таблица 3. Информация о потоках энергии - случай минимального повторного сжатия

[0030] Специалистам в данной области техники будет понятно, что эти значения основаны на конкретных параметрах и составе подаваемого потока в приведенном выше примере. Эти значения будут меняться в зависимости от параметров и состава подаваемого в установку удаления азота потока 101.

[0031] Обратимся к рассмотрению фиг. 2 и фиг. 2A - фиг. 2D, на которых изображена система 20 для отделения азота от метана, а также извлечения ГКЖ, в соответствии с другим предпочтительным вариантом осуществления изобретения. Система 20 предпочтительно включает технологические стадии 103, 104 и 105, служащие для обработки потока 101 подаваемого в установку удаления азота газа с образованием выпускного потока 255 азота и потока 285 обработанного газа, аналогично системе 10. Система 20 также включает технологическую стадию 200, служащую для извлечения потока 266 продукта ГКЖ. Технологические стадии 103, 104 и 105 и различные их компоненты являются по существу такими же, как обсуждалось выше в отношении системы 10; однако условия обработки могут немного отличаться, как обсуждается ниже, и потоки обозначаются номерами 200-серии. Технологическая стадия 103 включает первую фракционирующую колонну, головной поток из которой служит в качестве подачи для технологической стадии 104, которая включает вторую фракционирующую колонну. Головной поток из технологической стадии 104 является выпускным потоком 155 азота. Кубовые потоки из технологических стадий 103 и 104 подаются в серию компрессоров на технологической стадии 105 для получения обработанного газа с достаточным давлением и составом, подходящими для продажи. Кубовый поток из технологической стадии 103 также подается на технологическую стадию 200, которая включает фракционирующую колонну ГКЖ, головной поток из которой служит в качестве дополнительной подачи для технологической стадии 103. Кубовый поток из технологической стадии 200 представляет собой поток 266 продукта ГКЖ.

[0032] На фиг. 2А 250 млн станд.куб.фут/сут (7 млн м3/сут) подаваемого в установку удаления азота потока 101, содержащего 25% азота, 70% метана, 3% этана, 1% пропана, 1% бутана и более тяжелых компонентов, и 25 ч/млн углекислого газа при 115°F (46°С) и 865 фунт/кв.дюйм абс. (5,96 МПа) поступает в делитель, из которого один поток 201 поступает в блок 1000 1-ого теплообменника, и второй поток 261 является подачей в блок 2001 6-ого теплообменника на технологическую стадию 200 извлечения ГКЖ, как показано на фиг. 2D и обсуждается ниже. Блок 1000 1-ого теплообменника представляет собой предпочтительно пластинчато-ребристый теплообменник, из которого поток 201 выходит в виде потока 202, охлажденного до -50°F (-46°С). Охлажденный подаваемый поток 202 подается в разделительный блок 1001, где также происходит разделение фаз, вместе с потоком 265 (из технологической стадии 200), где они смешиваются и далее разделяются на потоки 205, 206 и 207. Поток 205 является жидкой частью комбинации потоков 265 и 202 и направляется в блок 2000 фракционирующей колонны ГКЖ для дальнейшей обработки. Поток 206 выходит из разделительного блока 1001 в паровой фазе в качестве единственного источника тепла для блока 1004 2-ого теплообменника. За счет подведения тепла к блоку 1004 поток 206 охлаждается до приблизительно -111°F (-79°С), и затем давление его понижается с помощью клапана Джоуля-Томсона. Это понижение давления в сочетании с уменьшением тепла от блока 1004 создает поток 219 с температурой -121°F (-85°С) и давлением 615 фунт/кв.дюйм абс. (4,24 МПа), который затем подается в блок 1002 1-ой фракционирующей колонны в более низко расположенной стратегической точке в колонне, чем подаваемый поток 209, аналогично потокам 109 и 199, как описано выше.

[0033] Поток 207 выходит из разделительного блока 1001 в паровую фазу и повторно поступает в блок 1000 1-ого теплообменника, где он охлаждается до температуры около -183°F (-119°С). Этот же поток далее направляется в редукционный клапан Джоуля-Томсона и выходит в виде потока 209 с температурой около -183°F (-119°С) и давлением около 615 фунт/кв. дюйм абс. (4,24 МПа). Поток 209 затем подается в блок 1002 1-ой фракционирующей колонны в виде подаваемого головного потока. Блок 1002 колонны работает в диапазоне температур от приблизительно от -110°F (-104°С) до -150°F (-101°С) и при давлении 615 фунт/кв.дюйм абс. (4,24 МПа), и приводит к отделению газообразного азота от метана и перемещению вверх по колонне в виде пара. Метан и другие углеводородные компоненты направляются под действием силы тяжести в нижнюю часть колонны, где они выходят в виде потока 211. Кубовый поток 211 поступает во 2-ой теплообменный блок 1004, где добавляется тепло (Q-2 в таблице 7) с образованием парообразного потока 212 (частично превращенного в пар) и жидкого потока 213 для блока 1004. Парообразный поток 212 далее направляется обратно в 1-ую фракционирующую колонну.

[0034] Жидкий поток 213 выходит из 2-ого теплообменного блока 1004 и делится на два потока. Первый отделенный жидкий поток является потоком 214. В соответствии с описанными в данном документе параметрами конкретного примера и рабочими условиями, данный делитель настроен таким образом, что приблизительно 25% жидкого потока 213 направляется в поток 214. Поток 214 нагнетается насосным блоком 1003 СПГ от давления приблизительно 570 фунт/кв.дюйм абс. (3,93 МПа) до почти 1065 фунт/кв.дюйм абс. (7,34 МПа) (поток 217) перед поступлением в блок 1000 1-ого теплообменника. Насос СПГ является необязательным, но дает возможность сэкономить требуемую мощность при сжатии в блоке 1011. Поток 217 поступает в теплообменный блок 1000 при температуре -101°F (-47°С) и выходит в виде потока 222 при температуре около 103°F (43°С) и давлении приблизительно 1060 фунт/кв.дюйм абс. (7,3 МПа). Второй отделенный жидкий поток направляется в регулировочный клапан понижения давления (клапан Джоуля-Томсона) и выходит в виде потока 216, имеющего температуру -188°F (-122°С) и давление 125 фунт/кв.дюйм абс. (0,86 МПа). Поток 216 затем поступает в блок 1000 1-ого теплообменника и выходит из него в виде потока 220 с температурой около 103°F (39,4°С) и давлением 120 фунт/кв.дюйм абс. (0,83 МПа).

[0035] Головной поток 210, содержащий приблизительно 36% азота и 61% метана при -156°F (-104°С), выходит из блока 1002 1-ой фракционирующей колонны. Отсутствует необходимость использовать поток орошения в блоке 1002 1-ой фракционирующей колонны по изобретению. Головной поток 210 нагревается до приблизительно 103°F (39,4°С) в блоке 1000 1-ого теплообменника и выходит из блока 1000 в виде потока 221. Нет необходимости использовать поток орошения в блоке 1002 1-ой фракционирующей колонны по изобретению, и головной поток 210 предпочтительно не конденсируется посредством теплообмена в блоке 1000 перед поступлением в 3-й теплообменный блок 1005 (в виде потока 221). Рабочие параметры для фракционирующей колонны в блоке 1002 позволяют обеспечить достаточное разделение азота и метана без орошения; однако поток орошения и соответствующее оборудование могут использоваться вместе с 1-ой колонной системы 20, если это желательно.

[0036] Как показано на фиг. 2B, поток 221 далее проходит через 3-й теплообменный блок 1005 на технологической стадии 104. Различные компоненты, технологические стадии и потоки на технологических стадиях 104 и 105, показанные на фиг. 2В и фиг. 2С, являются такими же, как описано выше в отношении технологических стадий 104 и 105 на фиг. 1B и фиг. 1C, за исключением добавления потока 264, что обсуждается ниже. Потоки на технологических стадиях 104 и 105 системы 20 пронумерованы таким образом, чтобы соответствовать системе 10 (например, поток 136 является головным потоком 2-ой колонны, который становится выпускным потоком 155 азота в системе 10, и поток 236 является головным потоком 2-ой колонны, который становится выпускным потоком 255 азота в системе 20). Конкретные параметры потоков в системе 20 в данном примере представлены в приведенных ниже таблицах, но для краткости конкретные технологические стадии, соответствующие стадиям 104 и 105 на фиг.2В и фиг.2С, здесь не повторяются, однако сделана ссылка на описание технологических стадий 104 и 105 в системе 10, приведенное выше.

[0037] На фиг. 2D показан предпочтительный вариант осуществления технологической стадии 200 извлечения ГКЖ. Поток 261, который был отделен от подаваемого потока 101 системы 20, входит в блок 2001 6-ого теплообменника при температуре около 115°F (46,1°С) и охлаждается до примерно -31°F (-35°С), выходя в виде потока 265. Поток 265 затем возвращается в сепараторный блок 1001 на технологическую стадию 103, как описано выше. Блок 2001 6-ого теплообменника предпочтительно содержит до трех теплообменников кожухотрубного типа. Эти теплообменники обычно известны как кубовый ребойлер-стабилизатор ГКЖ, боковой ребойлер-стабилизатор ГКЖ и необязательный вспомогательный охладитель газа, и находятся снаружи колонны. Следует отметить, что вспомогательный охладитель газа в блоке 2001 6-ого теплообменника потребует дополнительного охлаждения для извлечения ГКЖ из подаваемого в установку удаления азота газа.

[0038] Поток 205 является жидкой частью комбинации потоков 265 и 202 из сепараторного блока 1001 и служит подаваемым потоком для блока 2000 фракционирующей колонны ГКЖ. Кубовый поток 262 выходит из блока 2000 фракционирующей колонны ГКЖ при давлении 253 фунт/кв.дюйм абс. (1,74 МПа) и температуре приблизительно -19°F (-28°С) и входит в блок 2001 6-ого теплообменника. В этот поток добавляют тепло (Q-4 в таблице 7) для уменьшения примесей конечного продукта ГКЖ (поток 266), поскольку подаваемый источник теплоты поступает из потока 261. После добавления теплоты в поток 262 парообразная часть возвращается в блок 2000 колонны фракционирования ГКЖ в виде потока 263, где отделение пара от жидкости происходит в кубовой части фракционирующей колонны. Стабилизированная жидкая часть или жидкость, которая соответствует целевым требованиям к ГКЖ, затем выходит из блока 2001 в виде потока 266 в качестве товарного газового потока ГКЖ. Головной поток 264 пара выходит из блока 2000 фракционирующей колонны ГКЖ при температуре приблизительно -75°F (-59°С) и давлении 285 фунт/кв.дюйм абс. (1,97 МПа). Этот поток затем объединяется с потоком 243 высокого давления (одним из потоков, отделенных из кубового потока 2-ой фракционирующей колонны 1006) перед поступлением в блок 1005 3-его теплообменника, где он повторно нагревается до температуры около 110°F (43°С) и выходит из теплообменника в виде потока 252.

[0039] В данном примере подаваемый в установку удаления азота поток 201 содержит 25 ч/млн углекислого газа. В то же время, система 20 способна обрабатывать подаваемые в установку удаления азота потоки, содержащие до 100 ч/млн углекислого газа, как описано выше. Кубовый поток 211 1-ой колонны (и потоки 214 и 216, отделенные от потока 211) блока 1002 1-ой фракционирующей колонны не подаются в блок 1006 2-ой фракционирующей колонны, поэтому поток, содержащий углекислый газ, не входит в криогенную секцию способа (технологическая стадия 104). Головной поток 210 1-ой колонны (который становится потоком 221 после выхода из блока 1000), который содержит только 6 ч/млн углекислого газа, подается в блок 1006 2-ой фракционирующей колонны; в то же время, это небольшое количество углекислого газа не создает значительных проблем вымораживания. Допуск по углекислому газу системы 20 по изобретению повышается от максимального значения около 35 ч/млн в известных системах до максимального значения около 100 ч/млн для типичных уровней азота в подаваемом в установку удаления азота потоке.

[0040] Приемлемые составы на входе, при которых данное изобретение может работать удовлетворительно, перечислены в следующей ниже таблице 4:

Таблица 4. Составы входящего потока - извлечение ГКЖ

[0041] Скорости поступления, температуры и давления различных потоков, указанные вместе с описанием системы 20 и способа изобретения применительно к фиг. 2А, фиг. 2B, фиг. 2C и фиг. 2D, основаны на результатах компьютерного моделирования системы 20, имеющей скорость поступления подаваемого газа 250 млн станд.куб.фут/сут (7 млн м3/сут), содержащего 20% азота, 61% метана, 11% этана, 5% пропана, 3% бутана и более тяжелых компонентов плюс 25 ч/млн углекислого газа, приводятся в таблицах 5 и 6 ниже. Значения для потоков энергии, упоминавшиеся в связи с обсуждением системы 20 и способа изобретения применительно к фиг. 2А, фиг. 2В, фиг. 2С и фиг. 2D, приведены в таблице 7. Температуры, давления, скорости поступления и составы будут меняться в зависимости от природы подаваемого потока и других рабочих параметров, как будет понятно специалистам в данной области техники.

Таблица 5. Характеристики потока - извлечение ГКЖ

(кг·моль/ч)

(млн м3/сут)

(°С)

(МПа)

Таблица 6. Характеристики потока - извлечение ГКЖ

Таблица 7. Информация о потоках энергии - извлечение ГКЖ

[0042] Обратимся к рассмотрению фиг. 3 и фиг. 3A - фиг. 3D, на которых изображена система 30 для отделения азота от метана, а также необязательная стадия очистки выпускаемого азота или извлечения гелия, в соответствии с другим предпочтительным вариантом осуществления изобретения. Система 30 предпочтительно включает технологические стадии 103, 104 и 105, служащие для обработки потока 101 подаваемого в установку удаления азота газа с образованием выпускного потока 355 азота и потока 385 обработанного газа, аналогично системам 10 и 20. Технологические стадии 103, 104 и 105 и различные их компоненты являются по существу такими же, как обсуждалось выше в отношении системы 10; однако условия обработки могут немного отличаться, как обсуждается ниже, и потоки обозначены номерами, соответствующими 300-серии там, где они отличаются от потоков системы 10. Система 30 также включает необязательную технологическую стадию 300 для удаления избытка углеводородов из выпускного потока азота перед выпуском или для извлечения гелия.

[0043] Технологическая стадия 300 является необязательной дополнительной стадией, предпочтительно содержащей блок 3001 4-ой фракционирующей колонны (или очиститель) и блок 3000 8-ого теплообменника, как показано на фиг. 3D. Технологическая стадия 300 является особенно полезной, когда головной поток из блока 1006 2-ой фракционирующей колонны на технологической стадии 104 (который становится выпускным потоком азота), содержит больше углеводородов, чем допустимо для выброса в атмосферу в соответствии с местными нормативами (даже 1-2% могут быть слишком высокими согласно некоторым экологическим нормативам). В случае, когда имеются ограничения по количеству сбрасываемого метана, технологическая стадия 300 предпочтительно используется для снижения количества метана в головном потоке из блока 1006 2-ой фракционирующей колонны. В таких случаях, головной поток из блока 1006 2-ой фракционирующей колонны на технологической стадии 104 подается на технологическую стадию 300 для удаления избытка углеводородов перед выпуском потока 355. Технологическая стадия 300 может использоваться для достижения улучшения или уменьшения количества углеводородов в головном потоке из второй фракционирующей колонны 10:1, в результате чего азот может быть выпущен с очень небольшим содержанием углеводородов.

Технологическая стадия 300 также может использоваться для извлечения гелия, если содержание гелия в подаваемом потоке достаточно, чтобы сделать извлечение гелия выгодным. Содержания гелия в подаваемом потоке 0,05 мол.% или выше могут быть достаточны для осуществления выгодной обработки с помощью стадии 300. В расширенном варианте технологическая стадия 300 также может быть выполнена с возможностью обеспечения как сверхнизкой эмиссии метана, так и извлечения гелия.

[0044] На фиг. 3А 250 млн станд.куб.фут/сут (7 млн м3/сут) подаваемого потока 101, содержащего приблизительно 25% азота и 70% метана при 115°F (46°С) и 865 фунт/кв.дюйм абс. (5,96 МПа), обрабатывается на технологической стадии 103 таким же образом, как описано выше применительно к системе 10. Чтобы повысить гибкость системы 30 при обработке больших объемов подаваемого газа 101, имеющего концентрацию азота 45% или менее, способность обработки потока на стадии 103 может быть в несколько раз увеличена за счет использования нескольких фракционирующих колонн (нескольких узлов 1002 1-ой фракционирующей колонны). Серия «состыкованных» систем фракционирования на технологической стадии 103 может использоваться для подачи в единственную фракционирующую колонну (блок 1006 2-ой фракционирующей колонны) на технологической стадии 104. Например, четыре фракционирующие колонны на технологической стадии 103 могут использоваться для обработки суммарного подаваемого потока 101 около 1000 млн станд.куб.фут/сут (28,2 млн м3/сут), причем головные потоки из каждой колонны подаются в одну фракционирующую колонну (блок 1006) со скоростью поступления 25-75 млн станд.куб.фут/сут (0,7-2,1 млн м3/сут) на технологической стадии 104. Эта возможность состыковки процесса 103 для обработки больших объемов подаваемого газа является преимуществом по сравнению с известным уровнем техники, поскольку системы известного уровня техники ограничены в своей физической возможности расширения производства из-за стоимости, доступности материалов и возможности транспортировки тяжелых грузов из-за дорожной или транспортной пропускной способности. Кроме того, в системах известного уровня техники, где существует физическая связь или соединение между ребойлером и конденсатором вышерасположенной колонны и нижерасположенной колонной, невозможно состыковать несколько вышерасположенных колонн для обработки больших объемов подаваемого потока. Такая состыковка возможна с системой 30, поскольку между фракционирующими колоннами на технологической стадии 103 и технологической стадии 104 не существует энергетической связи, как в системах известного уровня техники. Аналогичная состыковка может использоваться на технологической стадии 103 системы 10 для обработки больших объемов подаваемого потока.

[0045] Система 30, как и система 10, также имеет большую гибкость, поскольку нагрузки конденсатора и ребойлера для блока 1006 2-ой колонны не связаны. Система 30 должна быть способна успешно обрабатывать потоки, в которых концентрация азота превышает расчетные нормативы на 10% или более. Отсоединение двух тепловых мощностей в системе 30 позволяет осуществлять независимое управление, которое обеспечивает гораздо более широкий допустимый диапазон содержаний входного азота. Наличие связанных мощностей в системах известного уровня техники может снизить первоначальные затраты 2-ой колонны, однако эксплуатационные преимущества, достигаемые благодаря гибкости, обусловленной отсутствием связи мощностей в системе 30, перевешивают первоначальную экономию средств, обеспечиваемую наличием такой связи.

Предпочтительный вариант осуществления технологической стадии 104 показан на фиг. 3B. Технологическая стадия 104 предпочтительно содержит 3-й теплообменный блок 1005, 4-ый теплообменный блок 1007, 5-ый теплообменный блок 1008 и блок 1006 2-ой фракционирующей колонны. В данном примере блок 1006 2-ой фракционирующей колонны является колонной с 18 теоретическими ступенями. 3-й теплообменный блок 1005 содержит пластинчато-ребристый теплообменник. Пластинчато-ребристый теплообменник обеспечивает основные потребности теплопередачи для способа. Предварительный нагреватель азота (N2) представляет собой кожухотрубный теплообменник, расположенный в блоке 1010. Этот теплообменник чрезвычайно важен, поскольку он обеспечивает две важные функции: (1) тепловую защиту блока 1005. Предварительный нагреватель будет нагревать азот от приблизительно -300°F (-184°С) (поток 136) до температуры приблизительно -200°F (-129°С). Алюминиевые теплообменники имеют максимальное градиентное ограничение 50°F (27,8°С) на конечные температуры. Если бы извлеченный азот непосредственно поступал в алюминиевый теплообменник, тогда имелся бы конечный перепад 100°F (55,6°С), что находится за пределами допустимых значений, установленных производителем теплообменника. (2) При запуске и эксплуатации установки снижение температуры потока 127 перекрестного теплообмена в предварительном нагревателе азота имеет решающее значение для эффективной работы всей системы. Энергия, необходимая для нагревания потока азота от -300°F до -200°F (от -184°С до -128°С), извлекается из технологического потока, подаваемого в колонну фракционирования установки удаления азота, что косвенно снижает требуемую для работы мощность сжатия.

[0046] 4-ый теплообменный блок 1007 предпочтительно состоит из теплообменника кожухотрубного типа, который служит в качестве ребойлера для блока 1006 колонны. Ребойлер (блок 1007, энергетический поток Q-3 в таблице 9) для блока 1006 колонны установлен снаружи колонны и имеет обычную конструкцию. Одно из преимуществ этой конструкции заключается в том, что размещение этого теплообменника не только обеспечивает необходимое тепло или энергию для «ребойлера» блока 1006 колонны, но также уменьшает перепад температур в пластинчато-ребристом теплообменнике в блоке 1005, как обсуждается дополнительно ниже. 5-ый теплообменный блок 1008 предпочтительно содержит два теплообменника кожухотрубного типа. Первый является «конденсатором орошения», физически установленным внутри блока 1006 колонны, и известен в промышленности как вертикальный теплообменник с падающей пленкой. Данный теплообменник предпочтительно является внутренним обратным конденсатором типа, описанного в публикации заявки на патент US 2007/0180855, включенной в настоящее описание посредством ссылки. Второй является внешним традиционным теплообменником кожухотрубного типа, используемым для переохлаждения подаваемого потока хладагента в конденсатор орошения.

[0047] Как и в системе 10, головной поток 110 блока первой фракционирующей колонны проходит через блок 1000 1-ого теплообменника, выходя в виде потока 121 с температурой 110°F (43°С) и давлением около 560 фунт/кв.дюйм абс. (3,86 МПа). Далее поток 121 проходит через блок 3-его теплообменника и входит в разделительный блок 1012, осуществляющий деление на два потока, при этом поток 123 поступает обратно в блок 1005 3-его теплообменника, и поток 124 поступает в блок 1007 4-ого теплообменника. Первый из этих потоков является потоком 124 при температуре около -75°F (-59°С) и давлении 557 фунт/кв.дюйм абс. (3,84 МПа), который проходит через блок 1007 4-ого теплообменника и служит в качестве теплоносителя для ребойлера блока 1006 колонны. Второй поток рециркулируют через теплообменный блок 1005, где он дополнительно охлаждается и затем пропускается через регулировочный редукционный клапан Джоуля-Томсона (блок 1010) и выходит в виде потока 127 при температуре 211°F (99°С) и давлении 274 фунт/кв.дюйм абс. (1,89 МПа). Поток 127 является первым из двух подаваемых потоков в блок 1006 2-ой фракционирующей колонны, входящим в колонну при 274 фунт/кв.дюйм абс. (1,89 МПа) и примерно -209°F (-134°С). Поток 124 проходит через блок 1007 4-ого теплообменника, поступает во второй редукционный клапан Джоуля-Томсона и затем выходит в виде потока 135 с температурой -182°F (-119°С) и давлением около 274 фунт/кв.дюйм абс. (1,89 МПа). Поток 135 является вторым подаваемым потоком, входящим в блок 1006 2-ой фракционирующей колонны.

[0048] Поток 131 выходит из кубовой части блока 1006 2-ой колонны в виде жидкости, имеющей температуру около -168°F (-111°С) и давление 274 фунт/кв.дюйм абс. (1,89 МПа). Поток 131 далее поступает в блок 1007 4-ого теплообменника (внешний ребойлер), где он нагревается и частично отделяется в поток 132.

Поток 132 снова поступает в блок 1006 колонны в виде частично парообразного и частично жидкого потока. Поток 132 имеет температуру -166°F (-110°С) и давление 274 фунт/кв.дюйм абс. (1,89 МПа). Остальная часть потока 131 выходит из блока 1007 4-ого теплообменника и разделяется на потоки 142, 143 и 144, которые являются потоками кубовых жидкостей из блока 1006 колонны. Состав всех трех потоков одинаковый, с 0,95% азота и 99,05% метана и более тяжелого углеводорода. Для простоты, потоки 142, 143 и 144 показаны на фиг. 3B как выходящие из блока 1007 4-ого теплообменника, причем поток 144 смешивается с потоком 339 перед поступлением в блок 1008 5-ого теплообменника, и потоки 142 и 143 поступают в 3-й теплообменный блок 1005.

[0049] Поток 144 направляется в блок 1008 5-ого теплообменника (часть переохладителя), где он переохлаждается до температуры около -245°F (-154°С) перед расширением с помощью третьего расширительного клапана Джоуля-Томсона до температуры приблизительно -254°F (-159°С). Этот поток используется в качестве хладагента, необходимого для того, чтобы конденсатор орошения в 5-ом теплообменном блоке 1008 работал удовлетворительно. Поток 142 является на 100% жидким потоком, выходящим из ребойлера в блоке 1007 из куба фракционирующей колонны, и поступает в блок 1005 3-его теплообменника. Температура потока 142 составляет -166°F (-110°С) при давлении около 273 фунт/кв.дюйм абс. (1,88 МПа). Поток 142 выходит из теплообменного блока 1005 в виде потока 152, который затем направляется в блок 1011 сжатия. Поток 143 является потоком промежуточного давления, существующим при температуре около -196°F (-127°С) и давлении около 132 фунт/кв.дюйм абс. (0,91 МПа), и выходит из теплообменного блока в виде потока 151. Назначение этого потока заключается в повышении теплового КПД пластинчато-ребристого теплообменника, расположенного в блоке 1005. Повышенная производительность приводит к значительному уменьшению необходимой для сжатия энергии.

[0050] Орошение блока 1006 2-ой фракционирующей колонны осуществляется в блоке 1008 5-ого теплообменника. Внутренний поток 128 выходит из секции фракционирования колонны и поступает в конденсатор орошения и имеет температуру -234°F (-148°С) и давление 274 фунт/кв.дюйм абс. (1,89 МПа). При этом состав представляет собой приблизительно 87% азота, 13% метана и 100% пара. Поток 128 разделяется на частично конденсированный поток 129 и парообразный поток 330 (который является головным потоком из блока 1006 2-ой фракционирующей колонны). Поток 129 выходит из конденсатора 1008 с температурой приблизительно -246°F (-154°С) и давлением 274 фунт/кв.дюйм абс. (1,89 МПа), имея в составе 82% азота и 18% метана. Поток 330, имеющий в составе около 95% азота и 5% метана, далее направляется в блок 3000 8-ого теплообменника на технологическую стадию 300 для удаления избыточных углеводородов. Нагрузки конденсатора (блок 1008) и ребойлера (блок 1007) для блока 1006 2-ой колонны не связаны, что определяет более высокую гибкость в системе 30.

[0051] Как показано на фиг. 3C, все обогащенные метаном потоки 350, 120, 151 и 152 подаются в компрессорный блок 1011, где они проходят через ступени сжатия. В качестве потока с самым низким давлением поток 350 входит в блок 1011 первым, выходя в виде потока 367 при давлении и температуре, подходящих для транспортировки по трубопроводу. В промежуточных ступенях блока 1011 дополнительные боковые потоки 120, 151 и 152 вводятся и объединяются с входящим потоком, как показано на фиг. 3C, где межступенчатые давления являются идеальными. Поток 122, который уже имеет давление приблизительно 1060 фунт/кв.дюйм абс. (7,31 МПа), объединяется с потоком 367 после компрессорного блока 1011 с образованием товарного потока 385 конечного продукта. Сжатие также будет понятно специалистам в данной области техники.

[0052] Поток 330 выходит из блока 1006 2-ой фракционирующей колонны в виде головного потока (фактически выходящего из конденсаторной части блока 1008 5-ого теплообменника) с температурой около -246°F (-154°С) и давлением 274 фунт/кв.дюйм абс. (1,89 МПа). Состав потока 330 представляет собой приблизительно 95% азота и 5% метана. Поскольку это количество метана, как правило, слишком велико для выпуска с выпускным потоком азота, головной поток 330 2-ой фракционирующей колонны обрабатывается посредством технологической стадии 300.

[0053] Как показано на фиг. 3D, технологическая стадия 300 предпочтительно содержит блок 3000 8-ого теплообменника и блок 3001 3-ей фракционирующей колонны. Блок 3000 8-ого теплообменника предпочтительно содержит пластинчато-ребристый теплообменник для охлаждения подаваемого потока перед поступлением в блок 3001 3-ей фракционирующей колонны. Поток 330 поступает в часть пластинчато-ребристого теплообменника блока 3000 8-ого теплообменника, затем проходит через 4-ый редукционный клапан Джоуля-Томсона, выходя в виде потока 356. Температура потока 356 приблизительно составляет -305°F (-187°С) и давление 35 фунт/кв.дюйм абс. (0,24 МПа). Данный поток подается в блок 3001 3-ей фракционирующей колонны, где метан и азот разделяются дополнительно. Поток 359 выходит в виде головного потока из блока 3001 и повторно поступает в часть пластинчато-ребристого теплообменника блока 3000 8-ого теплообменника в 100% парообразном состоянии. Поток 359 выходит из блока 3000 теплообменника в виде потока 338, который затем поступает в блок 1005 3-его теплообменника технологической стадии 104 при температуре приблизительно -275°F (-171°С) и давлении 23 фунт/кв.дюйм абс. (0,16 МПа). Данный поток затем выходит из блока 1005 в виде выпускного потока 355 азота при температуре 100°F (38°С) и атмосферном давлении. Состав потока 355 представляет собой приблизительно 99,64% азота и 0,36% метана. Сверхнизкое содержание метана в потоке 355 означает значительно более низкую эмиссию метана по сравнению с существующей эмиссией других способов известного уровня техники.

[0054] Сконденсированная жидкость в блоке 3001 колонны далее направляется в часть ребойлера блока 3002 9-ого теплообменника в виде потока 358, где тепло поглощается по мере необходимости для получения чистоты азота. После добавления тепла в поток 358, он выходит из теплообменника в виде потока 360 и повторно поступает в блок 3001 3-ей фракционирующей колонны. Источник тепла для блока 3000 теплообменника поступает из входящего потока 330 и предназначен для отдельного прохода в блоке 3000 теплообменника (не показано). Извлеченный метан с чистотой приблизительно 90% выходит из блока 3001 колонны (из ребойлерной части 9-ого теплообменного блока 3002) в виде кубового потока 339 и далее направляется в блок 1008 5-ого теплообменника, где он добавляется к потоку 144 после переохлаждения и прохождения через клапан Джоуля-Томсона, как описано выше. После этого объединенный поток проходит через конденсаторную часть и возвращается обратно через часть переохладителя блока 1008 5-ого теплообменника, выходя в виде потока 349 при температуре -190°F (-123°С) и давлении 16,4 фунт/кв.дюйм абс. (0,11 МПа). Поток 349 затем поступает в блок 1005 3-его теплообменника, выходя в виде потока 350, нагретого до почти 73°F (23°С).

[0055] Скорости поступления, температуры и давления различных потоков, указанные вместе с описанием системы и способа изобретения применительно к фиг. 3А, фиг. 3B, фиг. 3C и фиг. 3D, основаны на результатах компьютерного моделирования системы 30, в которой подаваемый поток 101 поступает со скоростью 250 млн станд.куб.фут/сут (7 млн м3/сут) и содержит приблизительно 25% азота и 70% метана при 115°F (46°С) и 865 фунт/кв.дюйм абс. (5,96 МПа), и представлены в таблице 8 ниже. Значения для потоков энергии, упоминавшиеся в связи с обсуждением системы и способа изобретения применительно к фиг. 3, фиг. 3А, фиг. 3В, фиг. 3С и фиг. 3D, приведены в таблице 9 ниже. Температуры, давления, скорости поступления и составы будут меняться в зависимости от природы подаваемого потока 101 и других рабочих параметров, как это будет понятно специалистам в данной области техники.

Таблица 8. Характеристики потока

(кг·моль/ч)

(млн м3/сут)

(МПа)

Таблица 9. Информация о потоках энергии