Группа изобретений относится к области получения биотоплив, а именно к катализаторам для одностадийного процесса получения экологически чистых компонентов дизельных топлив из возобновляемого растительного и животного сырья, в том числе топлив с улучшенными низкотемпературными свойствами.

Рост доли низкосортной нефти в общем объеме переработки и одновременное ужесточение экологических норм в совокупности с неблагоприятной тенденцией по сокращению мировых запасов ископаемого углеводородного сырья обусловливает необходимость поиска новых сырьевых источников для производства моторных топлив, ориентированных, главным образом, на возобновляемое сырье растительного и животного происхождения: масличные культуры, отходы пищевого производства и т.п.

Наибольшие перспективы в решении этих задач имеет применение биодизельного топлива. Углеводородное биодизельное топливо может быть получено из растительных масел и животных жиров любого происхождения (рапсового, пальмового, хлопкового, соевого, кукурузного, рицинового, конопляного, подсолнечного) путем гидропереработки в присутствий катализатора. Получаемые углеводороды С15-С18 составляют основу биодизельного топива и могут использоваться в качестве моторных топлив для двигателей внутреннего сгорания с Воспламенением от сжатия, как в чистом виде, так и в смесях с нефтяными дизельными топливами.

Гидропереработка, осуществляемая в присутствии катализаторов различной природы, является стадийной: на первой стадии триглицериды подвергаются реакциям гидрирования и гидрокрекинга с образованием преимущественно пропана и свободных жирных кислот, далее последние переходят в н-алканы C15-C18 за счет реакций декарбоксилирования, декарбонилирования и прямой гидродеокисигенации (гидрирование/дегидратация). Прямая гидродеоксигенация представляется как многостадийный процесс, включающий последовательные стадии удаления кислорода в виде воды с образованием в качестве промежуточных соединений спиртов. В результате такая гидропереработка позволяет получить высокоцетановые (более 80 п.) продукты с выходом 70-80 мас. %, отличающиеся низким содержанием ароматических углеводородов и практическим отсутствием сернистых соединений. Главный недостаток получаемого продукта высокие температуры застывания, что снижает область их возможного применения. Для улучшения низкотемпературных характеристик такие компоненты дополнительно подвергают изомеризационной депарафинизации на цеолитсодержащих катализаторах.

Подавляющее большинство существующих технологий получения биотоплива основано на использовании двухстадийных технологий переработки, включающие последовательные стадии деоксигенации и изомеризации. Последняя стадия позволяет улучшить низкотемпературные свойства продукта и применять его в качестве компонентов зимних дизельных топлив. Это предполагает применение двух катализаторов, различающихся по природе и эксплуатируемых при разных технологических условиях, что существенно удорожает процесс переработки, а также приводит к снижению выхода жидких продуктов.

На сегодняшний день промышленные технологии производства дизельных топлив из растительного сырья разработаны рядом зарубежных фирм, среди которых Neste Oil (Финляндия) (WO 2013/050653, 2011), UOP/Eni (США, Италия) (ЕР 1728844, 2006), Syntroleum (США) (US 7968757, 2008), ConocoPhillips (США, Ирландия) (US 7955401, 2007), PETROBRAS (Бразилия) (US 2010/0270207, 2010), Haldor  (Дания) (Jonson Е. // Energies. 2019. V. 12. №2. P. 250), Nippon Oil (Япония) (US 6045690, 1997), SK Energy (Южная Корея) (ЕР 2628781, 2013). В большей части таких процессов используются модифицированные схемы и традиционные Со, Ni, Mo - сульфидные катализаторы гидроочистки, а в качестве сырья - различные растительные масла, а также животный жир. В некоторых случаях сырье подвергается предварительному гидрированию. Образующиеся на стадии деоксигенации н-алканы подвергают изомеризационной депарафинизации с использованием в качестве катализаторов благородные металлы (Pt, Pd) нанесенные на подложку, содержащую цеолиты различных типов - SAPO-11, SAPO-31, МСМ-41, SBA-15, HY, Beta, ZSM-22 и др. Сложность аппаратурного оформления описанных выше способов, а также применение двух катализаторов различной природы, имеющих разные условия эксплуатации существенно усложняют процесс получения компонентов моторных топлив из возобновляемого растительного сырья, что сказывается на конечной себестоимости получаемого продукта. Кроме того, катализаторы на основе цеолитов или силикоалюмофосфатов, применяемые на стадии изомеризационной депарафинизации, дороги и сложны при промышленном производстве, а также вызывают снижение выхода жидких углеводородных продуктов за счет побочных реакций гидрокрекинга.

(Дания) (Jonson Е. // Energies. 2019. V. 12. №2. P. 250), Nippon Oil (Япония) (US 6045690, 1997), SK Energy (Южная Корея) (ЕР 2628781, 2013). В большей части таких процессов используются модифицированные схемы и традиционные Со, Ni, Mo - сульфидные катализаторы гидроочистки, а в качестве сырья - различные растительные масла, а также животный жир. В некоторых случаях сырье подвергается предварительному гидрированию. Образующиеся на стадии деоксигенации н-алканы подвергают изомеризационной депарафинизации с использованием в качестве катализаторов благородные металлы (Pt, Pd) нанесенные на подложку, содержащую цеолиты различных типов - SAPO-11, SAPO-31, МСМ-41, SBA-15, HY, Beta, ZSM-22 и др. Сложность аппаратурного оформления описанных выше способов, а также применение двух катализаторов различной природы, имеющих разные условия эксплуатации существенно усложняют процесс получения компонентов моторных топлив из возобновляемого растительного сырья, что сказывается на конечной себестоимости получаемого продукта. Кроме того, катализаторы на основе цеолитов или силикоалюмофосфатов, применяемые на стадии изомеризационной депарафинизации, дороги и сложны при промышленном производстве, а также вызывают снижение выхода жидких углеводородных продуктов за счет побочных реакций гидрокрекинга.

Более привлекательными являются процессы гидропереработки растительных масел, позволяющие в одну стадию получать экологически чистые компоненты моторных топлив необходимого фракционного состава и с заданными температурами фильтруемости, помутнения и застывания. Для организации одностадийного Процесса необходима разработка бифункционального катализатора, который должен обладать не только активными центрами, отвечающими за протекание реакций гидрирования/дегидрирования и удаления кислорода, входящего в состав сырья, но и должен иметь кислотные свойства, необходимые для протекания реакций изомеризации. В качестве катализаторов одностадийного Превращения растительных масел чаще всего рассматриваются системы на основе цеолитов ZSM или силикоалюмофосфатов типа SAPO, содержащие в качестве гидрирующих компонентов благородные металлы (Pt или Pd). Однако наличие остатков ненасыщенных жирных кислот в составе триглицеридов приводит к быстрой потери активности и дезактивации катализаторов такого типа [С. Wang, Z. Tian, L. Wang, R. Xu, Q. Liu, W. Qu, H. Ma, B. Wang / One Step Hydrotreatment of Vegetable Oil to Produce High Quality Diesel-Range Alkanes // ChemSusChem. 2012, V. 5. P. 1974-1983]. Возможность одностадийной гидропереработки подсолнечного масла с получением высокоцетанового дизельного топлива, обогащенного изоалканами, на катализаторе типа Pd/SAPO-31 была показана авторами [Пат. РФ 2376062, 2008, РФ 2429909, 2010]. Главным недостатком данных изобретений является очень сложный, многостадийный И Дорогостоящий способ приготовления исходного силикоалюмофосфата типа SAPO-31.

Наиболее близким по техническому результату к предлагаемому является изобретение «Катализатор, способ его приготовления и способ одностадийного получения компонентов реактивных и дизельных топлив с улучшенными низкотемпературными свойствами из масложирового сырья» [Пат. РФ 2548572, B01J 23/42, C10G 3/002013, прототип]. В данном изобретении описан катализатор на основе боратсодержащего оксида алюминия, модифицированный металлом VIII группы Периодической системы (Pd). Боратсодержащий оксид алюминия получают путем смешения гидрата оксида алюминия псевдобемитной структуры с ортоборной кислотой. Далее смесь гранулируют, сушат При 120°С и прокаливают в токе воздуха при 550-700°С в течение 16 ч. После прокаливания проводят пропитку боратсодержащего оксида алюминия водным раствором гексахлорплатиновой кислоты или хлорида палладия с последующей сушкой при 120°С, прокаливанием при 500°С в течение 16 ч. Процесс превращения растительного масла с использованием данного катализатора осуществляют в проточных условиях путем пропускания смеси водорода и масложирового сырья через неподвижный слой катализатора при температуре 380°С, давлении 4.0 МПа, массовой скорости подачи сырья 1 ч-1, объемном отношении водород : сырье, равном 1300. Период стабильной работы и сохранение изомеризующих свойств катализатора составляет не менее 100 ч.

Основным недостатком прототипа являются применение дорогостоящих драгоценных металлов (Pt или Pd). Кроме того, борная кислота является труднорастворимым в воде соединением, что требует дополнительных затрат для перевода ее в раствор.

Предлагаемое изобретение решает задачу создания улучшенного катализатора для одностадийного способа переработки возобновляемого растительного сырья, способа приготовления носителя и способа приготовления катализатора, характеризующегося:

1. Оптимальными химическим составом катализатора и текстурными характеристиками, обеспечивающие получение предельных углеводородов С15-С18 с высоким содержанием изоалканов.

2. Простым и безотходным методом приготовления носителя, обеспечивающим получение носителя с высокой механической прочностью, оптимальными для катализаторов одностадийного способа переработки возобновляемого растительного сырья текстурными характеристиками и размером гранул, и при этом имеющего низкое содержание примесей. Совокупность свойств носителя позволяет получать катализаторы, имеющие максимальную активность в гидродеоксигенации триглицеридов, входящих в состав жиров и изомеризации углеводородов С10+.

3. Простотой и надежностью способа приготовления катализатора, заключающегося в одностадийном введении активных металлов в состав катализатора, возможностью длительного хранения и повторного использования пропиточных растворов.

4. Низкой температурой сушки катализатора, приводящей к экономии теплоносителей.

В качестве решения, обеспечивающего достижение поставленной задачи, предлагается катализатор, который содержит, мас. %: Ni и/или Со 2.0-5.0; Мо 9.0-16.0; S 5.0-20.0; WO3 5.0-30.0; Al2O3 - остальное. Катализатор отличается от прототипа более простым компонентным составом и отсутствием в составе благородных металлов. Необходимая для одностадийного способа переработки возобновляемого масложирового сырья бифункциональность предлагаемого катализатора обеспечивается: нанесением биметаллического комплексного соединения [M(H2O)x(L)y]2[Mo4O11(C6H5O7)2], где: M=Ni2+ и/или Со2+; L - частично депротонированная форма лимонной кислоты С6Н6О7, х=0 или 2; у=0 или 1, из водного раствора методом пропитки по влагоемкости после предварительного вакуумирования вольфрамсодержащего носителя или пропиткой из избытка раствора с последующей сушкой и сульфидированием, а также кислотными свойствами вольфрамсодержащего оксида алюминия, которые определяют образование разветвленных алканов. Предлагаемый способ приготовления нового катализатора для одностадийного способа переработки возобновляемого масложирового сырья отличается использованием неблагородных металлов в качестве активных компонентов катализатора, простотой и технологичностью получения по сравнению с прототипом и, как следствие, более низкой стоимостью.

Способ включает в себя предварительное получение вольфрамсодержащего оксида алюминия путем смешения гомогенизированного гидрата оксида алюминия псевдобемитной структуры с водным раствором метавольфрамата аммония, гранулирование смеси методом экструзии или обкатки с последующей сушкой гранул при 80-150°С и прокаливанием в Токе воздуха при 450-850°С в течение 2-16 ч, наиболее предпочтительнее сушка при 120°С и прокаливание при 750°С в течение 4 ч. Далее проводят пропитку вольфрамсодержащего оксида алюминия водным раствором биметаллического цитратного комплекса никеля (кобальта) и молибдена Под вакуумом. Если использовалась пропитка из избытка раствора, избыток раствора сливают. После пропитки катализатор сушат на воздухе при 50-110°С, прокаливают при 110-500°С в течение 2-8 ч и сульфидируют его раствором серосодержащего соединения, предпочтительно диметилдисульфида, с концентрацией 0,6 мас. % в пересчете на серу, в прямогонной бензиновой фракции. Наиболее предпочтительнее сушка при 110°С и прокаливание при 220°С в течение 2 ч. Отличительным признаком предлагаемого катализатора по сравнению с прототипом является то, что катализатор содержит, мас. %: Ni и/или Со 2.0-5.0; Мо 9.0-16.0; S 5.0-20.0; WO3 5.0-30.0; Al2O3 - остальное. Выход содержания компонентов катализатора за заявляемые границы приводит к снижению активности катализатора.

С применением предлагаемого катализатора может быть реализован способ одностадийного переработки возобновляемого растительного сырья для получения экологически чистых компонентов моторных топлив через неподвижный слой катализатора при температуре 250-420°С, давлении 1.0-8.0 МПа, массовой скорости подачи сырья 0.5-10 ч-1, объемном отношении водород : сырье, равном 400-5000, при сохранении изомеризующих свойств катализатора на стабильном уровне в течение не менее 150 ч.

Сущность изобретения иллюстрируется следующими примерами и таблицами.

Пример 1.

Для приготовления катализатора предварительно получают вольфрамсодержащий оксид алюминия путем смешения гомогенизированного Гидрата оксида алюминия псевдобемитной структуры и водного раствора метавольфрамата аммония из расчета на массовое соотношение WO3:Al2O3, равное 0.33. Полученную смесь гранулируют известными способами, гранулы сушат при 120°С, а затем прокаливают при 750°С в токе воздуха в течение 4 ч. Полученный в гранулированном виде вольфрамсодержащий оксид алюминия пропитывают водным раствором биметаллического комплексного соединения [M(H2O)x(L)y]2[Mo4O11(C6H5O7)2], где: M=Ni2+; L - частично депротонированная форма лимонной кислоты С6Н6О7; х=0 или 2; у=0 или 1, из водного раствора методом пропитки по влагоемкости после предварительного вакуумированного вольфрамсодержащего носителя из расчета достижения содержаний Ni и Мо в готовом сухом катализаторе на уровне 3.7 и 12.0 мас. % соответственно. Пропитанный вольфрамсодержащий оксид алюминия сушат при 110°С, прокаливают при 220°С в атмосфере Воздуха в течение 2 ч и сульфидируют. Образец готового катализатора имеет состав, мас. %: Ni 3.7; Мо 12.0; S 6.0; WO3 25.0; Al2O3 - остальное.

Процесс одностадийного получения экологически чистых компонентов моторных топлив с улучшенными низкотемпературными свойствами проводят на проточной установке с неподвижным слоем катализатора при температуре 380°С и давлении 4.0 МПа. В качестве сырья используют рафинированное подсолнечное масло, которое подают с массовой скоростью 1 ч-1 в смеси с водородом при объемном отношении водород:сырье, равном 2500. Показатели процесса определяют 1 раз в 24 ч при общей продолжительности 150 ч. В число основных определяемых показателей входят: общий выход жидких углеводородных продуктов (C5+), выход воды, выход углеводородов С10-С20 - целевые продукты, предназначенные для использования в качестве компонентов реактивных и дизельных топлив. Кроме того, по данным газохроматографического анализа оценивается групповой состав жидких углеводородных продуктов, а для целевой фракций углеводородов С10-С20 определяют содержание н- и изоалканов. Результаты испытаний образцов готового катализатора, имеющего состав (мас. %): Ni 3.7; Мо 12.0; S 6.0; WO3 25.0; Al2O3 - остальное, представлены в таблице 1. Образец обеспечивает полную гидродеоксигенацию подсолнечного масла, что подтверждается отсутствием кислородсодержащих соединений в составе жидких углеводородных продуктов по данным элементного и хромато-масс-спектрометрического анализов. Общий выход жидких углеводородных продуктов (С5+) не ниже 81 мас. %. Максимальное значение выхода - 81.8 мас. %. Выход целевых продуктов С10-С20 для образца катализатора, составляет - 74.7-78.7 мас. %. Максимальное содержание изоалканов Для фракции целевых продуктов С10-С20 составляет 82.7 мас. %. Соотношение изоалканы/н-алканы в течение 150 ч испытаний снижается на 34%.

Пример 2.

Аналогичен примеру 1, но полученный в гранулированном виде вольфрамсодержащий оксид алюминия пропитывают водным раствором биметаллического комплексного соединения [M(H2O)x(L)y]2[Mo4O11(C6H5O7)2], где: М=Со2+; L - частично депротонированная форма лимонной кислоты C6H6O7; х=0 или 2; у=0 или 1, из водного раствора методом пропитки из избытка раствора после предварительного вакуумированного вольфрамсодержащего носителя из расчета достижения содержаний Со и Мо в готовом сухом катализаторе на уровне 3.7 и 12.0 мас. % соответственно. Пропитанный вольфрамсодержащий оксид алюминия сушат при 110°С, прокаливают при 220°С в атмосфере воздуха в течение 2 ч и сульфидируют. Образец готового катализатора имеет состав, мас. %: Со 3.7; Мо 12.0; S 6.0; WO3 25.0; Al2O3 - остальное.

Результаты испытаний образцов готового катализатора, имеющих состав (мас %): Со 3.7; Мо 12.0; S 6.0; WO3 25.0; Al2O3 - остальное, представлены в таблице 2. Образец обеспечивает полную гидродеоксигенацию подсолнечного масла, что подтверждается отсутствием Кислородсодержащих соединений в составе жидких углеводородных продуктов по данным элементного и хромато-масс-спектрометрического анализов. Общий выход жидких углеводородных продуктов (C5+) для всех образцов не ниже 81 мас. %. Максимальное значение выхода - 81.3 мас. %. Выход целевых продуктов С10-С20 для образца составляет 76.6-78.7 мас. %. Максимальное содержание изоалканов для фракции целевых продуктов С10-С20, которое составляет 82.6 мас. %. Соотношение изоалканы/н-алканы в течение 20 ч испытаний снижается на 37%.

Пример 3.

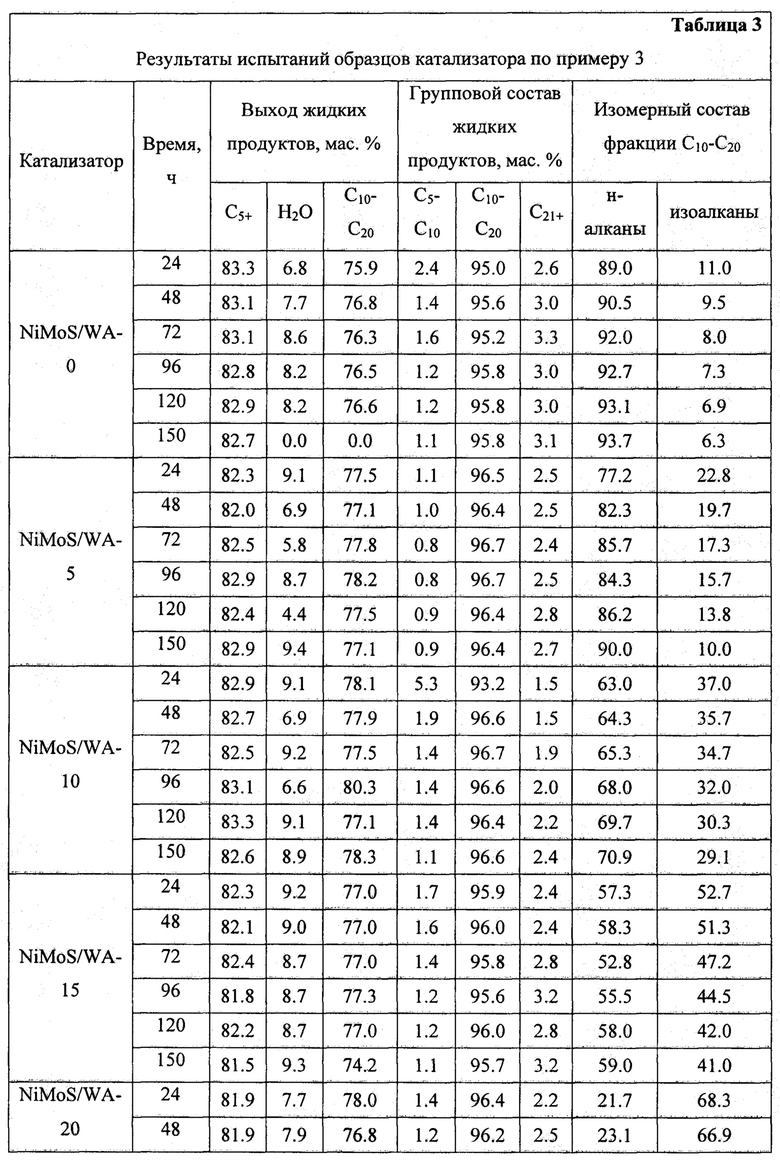

Аналогичен примеру 1, но получение вольфрамсодержащего оксида алюминия путем смешения гомогенизированного гидрата оксида алюминия псевдобемитной структуры и водного раствора метавольфрамата аммония ведут из расчета на значения массового соотношение WO3:Al2O3, равного: 0.00, 0.06, 0.12, 0.018; 0.25, 0.33, 0.43. Полученный в гранулированном виде вольфрамсодержащий оксид алюминия пропитывают раствором биметаллического комплексного соединения [M(H2O)x(L)y]2[Mo4O11(C6H5O7)2], где: M=Ni2+; L - частично депротонированная форма лимонной кислоты C6H6O7; х=0 или 2; у=0 или 1, из водного раствора методом пропитки из избытка раствора после предварительного вакуумированного вольфрамсодержащего носителя из расчета достижения содержаний Ni и Мо в готовом сухом катализаторе на уровне 3.7 и 12.0 мас. % соответственно. Пропитанный вольфрамсодержащий оксид алюминия сушат при 110°С, прокаливают при 220°С в атмосфере воздуха в течение 2 ч и сульфидируют. Образцы готового катализатора имеют состав, мас. %: Ni 3.7; Мо 12.0; S 6.0; WO3 - 0, 5, 10, 15, 20, 25; 30; Al2O3 - остальное.

Результаты испытаний образцов готового катализатора, имеющих состав (мас. %): Ni 3.7; Мо 12.0; S 6.0; WO3 0.0-30.0; Al2O3 - остальное, представлены в таблице 3. Все образцы обеспечивают полную гидродеоскигенацию подсолнечного масла, что подверждается отсутствием кислородсодержащих соединений в составе жидких углеводородных продуктов по данным элементного и хроматомасспектрометрического анализов. Общий выход жидких углеводородных продуктов (С5+) для всех образцов не ниже 81 мас. %. Максимальное значение выхода - 85.0 мас. %. Наибольшее значение выхода целевых продуктов С10-C20 наблюдается для образца катализатора, содержащего 10 мас. % WO3 - 83.3 мас. %. Наиболее высокое содержание изоалканов для фракции целевых продуктов С10-С20 достигается на образце катализатора, содержащего 25 мас. % WO3, и составляет 82.7 мас. %.

Таким образом, предлагаемый катализатор одностадийной переработки возобновляемого растительного сырья для получения экологически чистых компонентов моторных топлив, содержащий никель и/или кобальт и молибден, закрепленные на поверхности вольфрамсодержащего оксида алюминия, при следующем соотношении компонентов, мас. %: Ni и/или Со 2.0-5.0; Мо 9.0-16.0; S 5.0-20,0; WO3 5.0-30.0; Al2O3 - остальное, отличается простотой компонентного состава, Простотой и технологичностью получения, низкой стоимостью, в том числе за счет замены благородных металлов (Pt, Pd) на никель, кобальт и молибден, и может так же, как и катализатор по способу-прототипу, В течение не менее 150 ч сохранять свои изомеризующие функции, необходимые для получения высококачественных топливных компонентов. Наиболее предпочтительным является катализатор следующего состава, мас. %: Ni 3.7; Мо 12.0; S 6.0; WO3 25.0; Al2O3 - остальное.

Технический результат от использования предлагаемого изобретения может состоять в повышении эффективности одностадийного получения компонентов моторных топлив с улучшенными Низкотемпературными свойствами из возобновляемого растительного сырья за счет упрощения композиции катализатора, способа его приготовления и снижения его стоимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОДНОСТАДИЙНОГО ПОЛУЧЕНИЯ КОМПОНЕНТОВ РЕАКТИВНЫХ И ДИЗЕЛЬНЫХ ТОПЛИВ С УЛУЧШЕННЫМИ НИЗКОТЕМПЕРАТУРНЫМИ СВОЙСТВАМИ И МАСЛОЖИРОВОГО СЫРЬЯ | 2013 |

|

RU2548572C2 |

| Способ получения Ni-W катализатора гидрокрекинга углеводородного сырья | 2018 |

|

RU2671851C1 |

| Катализатор глубокой гидроочистки нефтяных фракций и способ его приготовления | 2019 |

|

RU2741303C1 |

| СОСТАВ И СПОСОБ СИНТЕЗА КАТАЛИЗАТОРА ГИДРОДЕОКСИГЕНАЦИИ КИСЛОРОДСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2492922C1 |

| Способ получения Ni-Mo катализатора гидрокрекинга углеводородного сырья | 2018 |

|

RU2664641C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ ТРАНСПОРТНОГО ТОПЛИВА УГЛЕВОДОРОДНОГО СОСТАВА ПРИ ПОМОЩИ ТАКОГО КАТАЛИЗАТОРА | 2016 |

|

RU2652990C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРОКРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 2006 |

|

RU2310509C1 |

| КАТАЛИЗАТОР ГИДРООБЕССЕРИВАНИЯ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ГЛУБОКОЙ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2014 |

|

RU2573561C2 |

| Катализатор глубокой гидроочистки вакуумного газойля и способ его приготовления | 2017 |

|

RU2694370C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2008 |

|

RU2376062C1 |

Предложен катализатор одностадийной переработки возобновляемого растительного сырья для получения экологически чистых компонентов моторных топлив, содержащий никель и молибден, закрепленные на поверхности пористого носителя. В качестве носителя используют вольфраматсодержащий оксид алюминия, при этом катализатор имеет следующий состав, мас. %: Ni и/или Со 2.0-5.0, Мо 9.0-16.0, S 5.0-20.0, WO3 5.0-30.0, Al2O3 - остальное. Кроме того, предложен способ приготовления катализатора, который описан выше. При этом предложен способ одностадийного получения компонентов моторных топлив из возобновляемого растительного сырья, где процесс проводят на катализаторе, который описан выше, или приготовленном способе, который описан выше. Технический результат – обеспечение простого и надежного способа приготовления катализатора, который не использует в себе драгоценных металлов. 3 н.п. ф-лы., 3 табл. 3 пр.

1. Катализатор одностадийной переработки возобновляемого растительного сырья для получения экологически чистых компонентов моторных топлив, содержащий никель и молибден, закрепленные на поверхности пористого носителя, отличающийся тем, что в качестве носителя используют вольфраматсодержащий оксид алюминия, при этом катализатор имеет следующий состав, мас. %: Ni и/или Со 2.0-5.0, Мо 9.0-16.0, S 5.0-20.0, WO3 5.0-30.0, Al2O3 - остальное.

2. Способ приготовления катализатора одностадийной переработки возобновляемого растительного сырья для получения экологически чистых компонентов моторных топлив, включающий предварительное получение вольфрамсодержащего оксида алюминия путем смешения гомогенизированного гидрата оксида алюминия псевдобемитной структуры с водным раствором метавольфрамата аммония, гранулирование смеси методом экструзии или обкатки с последующей сушкой гранул при 80-150°С и прокаливанием в токе воздуха при 450-850°С в течение 2-16 ч, предпочтительнее сушка при 120°С и прокаливание при 750°С в течение 4 ч, а затем пропитка биметаллическим комплексным соединением [M(H2O)x(L)y]2[Mo4O11(C6H5O7)2], где: М=Ni2+ и/или Со2+; L - частично депротонированная форма лимонной кислоты C6H6O7; х=0 или 2; у=0 или 1, из водного раствора методом пропитки по влагоемкости после предварительного вакуумированного вольфрамсодержащего носителя или пропиткой из избытка раствора с последующей сушкой и сульфидированием, отличающийся тем, что пористый носитель получают гранулированием смеси гидрата оксида алюминия псевдобемитной структуры с водным раствором метавольфрамата аммония с последующей сушкой гранул при 80-150°С и прокаливанием при 450-850°С в течение 2-16 ч, предпочтительнее сушка при 120°С и прокаливание при 750°С в течение 4 ч, при этом полученный катализатор имеет следующий состав, мас. %: Ni и/или Со 2.0-5.0, Мо 9.0-16.0, S 5.0-20.0, WO3 5.0-30.0, Al2O3 - остальное.

3. Способ одностадийного получения компонентов моторных топлив из Возобновляемого растительного сырья, включающий пропускание смеси водорода и масложирового сырья через неподвижный слой катализатора, отличающийся тем, что процесс проводят на катализаторе по п. 1 или приготовленный способом по п. 2, при температуре 250-420°С, давлении 1.0-8.0 МПа, массовой скорости подачи сырья 0.5-10 ч-1 и при объемном отношении водород : сырье, равном 400-5000.

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОДНОСТАДИЙНОГО ПОЛУЧЕНИЯ КОМПОНЕНТОВ РЕАКТИВНЫХ И ДИЗЕЛЬНЫХ ТОПЛИВ С УЛУЧШЕННЫМИ НИЗКОТЕМПЕРАТУРНЫМИ СВОЙСТВАМИ И МАСЛОЖИРОВОГО СЫРЬЯ | 2013 |

|

RU2548572C2 |

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2011 |

|

RU2472585C1 |

| US 20100043278 A1, 25.02.2010 | |||

| US 6936738 B2, 30.08.2005 | |||

| US 5348928 A1, 20.09.1994. | |||

Авторы

Даты

2019-09-05—Публикация

2019-04-29—Подача