Изобретение относится к области химии, в частности к катализаторам, предназначенным для гидродеоксигинации кислородсодержащего углеводородного сырья, и может быть использовано в нефтеперерабатывающей и нефтехимической отраслях промышленности.

Ограниченные запасы и рост цен на нефтяное сырье стимулируют потребность в разработке катализаторов и технологий переработки возобновляемого органического сырья для производства экологически чистых моторных топлив. В настоящее время биотоплива считаются реальной альтернативой традиционному нефтяному топливу, поскольку имеют ряд преимуществ: позволяют снизить зависимость от ископаемой нефти; характеризуются оптимальным соотношением получаемой и вкладываемой энергии; обеспечивают снижение выбросов парниковых газов и вредных веществ (твердых частиц, несгоревших углеводородов, оксидов серы); являются биоразлагаемыми, нетоксичными и возобновляемыми; способствуют диверсификация экономики сельского хозяйства.

В качестве сырья для производства моторных топлив из возобновляемых ресурсов используют масленичные культуры (соя, рапс, подсолнечник, и т.д.), животные жиры, водоросли и древесину.

Известны одностадийные и двухстадийные технологии производства биодизеля, представляющего собой моноалкиловые эфиры жирных кислот, получаемые из растительного или животного сырья путем их переэтерификации (US 5972057, US 5525126, C07C 67/03, 2008114559/04). Получаемые в результате эфиры карбоновых кислот обладают высокими цетановыми характеристиками и низкой вязкостью. Однако имеют и ряд недостатков: низкая смешиваемость с нефтяным топливом, недостаточно хорошие температурные характеристики, образование побочного продукта - глицерина (содержание около 10 мас.%), низкая термоокислительная стабильность, повышенное образование коксовых отложений в двигателе, выбросы оксидов азота при сгорании топлива.

Указанные выше недостатки могут быть устранены реакцией деоксигенации кислородсодержащего углеводородного сырья. В результате реакции деоксигенации образуются н-парафиновые углеводороды, которые в последствии изомеризуют с целью повышения их низкотемпературных свойств.

Известен также способ (US 4992605) одностадийного процесса переработки растительных масел (рапс, подсолнечник, соя, пальмовое масло) и продуктов пиролиза древесины (бионефти) путем глубокого гидрокрекинга. В процессе использованы сульфидные каталитические композиции NiMo и CoMo. Процесс осуществлен при давлении водорода порядка 15 МПа и температуре от 350-450°C. Конечной целью является получение компонента дизельного топлива с высоким цетановым числом и температурой застывания.

Коммерчески привлекательным направлением в развитии производства высококачественных нефтепродуктов является создание каталитических технологий их производства из возобновляемого сырья совместно с нефтяными фракциями на нефтеперерабатывающих предприятиях. Сущность процесса, заключается в том, что на установках гидроочистки или гидрокрекинга, помимо гидродесульфуризации нефтяного сырья, происходит химическое превращение компонентов возобновляемого сырья в углеводороды, идентичные по своему составу компонентам нефтяных фракций.

Например, в патенте US 2008/017357 A1 предложен способ гидроочистки масел (растительного или животного происхождения) и нефтяного сырья. В технологии используется двухреакторная схема с различными каталитическими композициями. Первый катализатор необходим для удаления серосодержащих соединений из нефтяных фракций до 50 ppm. Часть продуктов из первого реактора направляется во второй реактор гидроочистки, где смешивается с растительным (животным) сырьем. Переработка растительного сырья в сочетании с нефтяными фракциями упоминается в патенте US 2163563. Переработка осуществляется в присутствии водорода под высоким давлением (от 50 до 500 атм) с использованием Ni(S)/Al2O3 катализатора. Совместная гидроочистка возобновляемого и нефтяного сырья также представлена в патентах US 0186020 A1.

Все перечисленные выше технологии базируются на проведении реакции гидродеоксигенации возобновляемого сырья (продуктов пиролиза древесины, растительных и животных жиров). В литературе для гидропереработки возобновляемого сырья применяют различные каталитические композиции.

Известны катализаторы гидродеоксигенации на основе Pd, Pt, Ni, Co, нанесенные на Al2O3 и/или SiO2 (EP 1741767, C10G 3/00 и 2004/0230085 A1). Гидродеоксигенация осуществляется при давлении до 15 МПа и температуре 200-400°C. Отмечается, что удаление кислорода из исходного сырья происходит как по маршруту реакции гидродеоксигенации, так и по реакции декарбоксилирования. Направление маршрута деоксигенации зависит от содержания серы в сырье процесса. При увеличении содержание серы реакция преимущественно проходит по маршруту декарбоксилирования.

Описан способ приготовления катализатора (RU 376062 C1) для получения дизельного топлива из сырья природного происхождения на основе кристаллических силикоалюмофосфатов с цеолитоподобной структурой типа SAPO-31. Технический результат - высокая активность катализатора как в гидрировании непредельных углеводородов и эфирных связей, а также в проведении декарбоксилирования (и/или декарбонилирования) и в изомеризации образующихся вследствие этого парафинов нормального строения с высокой селективностью в отношении изомерных продуктов. Процесс получения дизельного топлива осуществляют в одну стадию.

Известен катализатор (RU 2356629 C1) гидродеоксигенации кислородсодержащих алифатических соединений типа карбоновых кислот, их эфиров и триглицеридов, который является сложным композитом, содержащим, благородный металл (в количестве не более 5.0 мас.%) или содержит никель, или медь, или железо, или их комбинацию в восстановленной форме в количестве не более 54.7 мас.% и, по крайней мере, переходные металлы, отличающиеся от перечисленных выше, в оксидной форме в количестве не более 40 мас.%, носитель - остальное. Описаны три варианта способа приготовления катализатора. Процесс гидродеоксигенации осуществляют с использованием описанного выше катализатора при давлении водорода менее 3.0 МПа, температуре 250-340°C. Технический результат - высокая активность катализаторов и мягкие условия осуществления процесса. Использование катализатора на основе благородного металла (Pd) для переработки биокомпонентов предлагается и в патенте US 007956224 B2.

Применение описанных выше каталитические композиции при переработке смесевого сырья, содержащего значительное количество гетероатомных и ненасыщенных соединений, нецелесообразно из-за быстрой дезактивации катализаторов. Следовательно, основой для создания катализаторов переработки смесей возобновляемого и нефтяного сырья являются сульфидные катализаторы, которые должны обладать высокой активностью в реакциях гидрогенолиза гетероатомных соединений, гидрирования ненасыщенных компонентов, устойчивостью к образованию кокса на поверхности катализатора, высокой толерантностью к воде и оксидам углерода, устойчивостью к каталитическим ядам.

Описано получение н-парафиновых углеводородов гидродеоксигенацией триглицеридов жирных кислот в присутствие сульфидированных катализаторов гидрокрекинга - Co(Ni)Mo/Al2O3 и при температуре 350-450°C и давлении Н2 4.8-15.2 МПа (US 4992605, C10L 1/04; US 5705722, C07C 1/00). Показано, что при переработке пальмового масла при температуре 360°C, давлении 5.5 МПа и объемной скорости 1.18 ч-1 образуется 8.7 мас.% воды и 82 мас.% органической фракции (углеводороды C15-C18).

Известны Mo-катализаторы (US 20110166396 A1) гидродеоксигенации для переработки нефтяного и возобновляемого сырья (растительные масла, животные жиры, жирные кислоты, метиловые эфиры жирных кислот). В патенте предложен способ снижения скорости дезактивации катализатора и уменьшения гидравлического сопротивления в реакторе. Отличительной особенностью предлагаемого Mo/Al2O3 катализатора является использование носителя с бимодальным распределением пор (объем пор с размером более 50 нм должен составлять не менее 10-15 мас.%). Носителем катализатора являются оксиды алюминия, кремния и титана (либо их композиция). Концентрация Mo от 0.1 до 20 мас.%. Реакция гидродеоксигенации осуществляется при давлении водорода 20-100 бар, температуре 200-350°C, объемной скорости 0.1-10 ч-1, кратности циркуляции водорода 200-300 нм3/м3 сырья.

В патенте US 0186020 A1 описаны катализаторы гидроконверсии смеси растительного (концентрация от 1% до 75 мас.%) и нефтяного сырья. Процесс осуществлен на сульфидных катализаторах Co(Ni) при следующих параметрах: давление 4 МПа до 10 МПа, температура в реакторе 320-400°C, объемная скорость 0,5-2 ч-1, кратность циркуляции 200-1000 нм3/м3 сырья. Сопоставление полученного продукта с минеральным дизельным топливом показало более высокое цетановое число и окислительную стабильность, и меньшую плотность.

В патентах (WO 2012/018520 A2 и WO 2011/099686 A1) предложены катализаторы переработки растительных масел и бионефти, полученной пиролизом древесины. Предложены следующие каталитические композиции Mo/ZrO2, NiMo/ZrO2, CoMo/TiO2, NiW/TiO2, NiMo/C, NiW/AlPO4 и NiMo/Nb2O5. Сравнительные испытания показали более высокую активность катализаторов с использованием в качестве носителя ZrO2 и TiO2. Среди них наибольший выход компонента дизельного топлива и стабильность наблюдается для NiMo/ZrO2 и NiW/TiO2 систем.

Описан способ синтеза катализаторов получения углеводородов C10-C30 из растительного сырья (US 0019763 A1). Процесс осуществляется в условиях гидроочистки с использованием катализаторов Co(Mo)(S)/Al2O3 и Co(Mo)(S)/ZSM-5. В патенте указана возможность совместной переработки растительного сырья и нефтяных фракций.

Известен катализатор и способ совместной переработки нефтяного и растительного масла (US 20110239532 A1). Для гидродеоксигенации использован коммерческий катализатор UOP UF 210 на основе NiMo/Al2O3. Растительное масло подается в реактор в присутствии DMDS (0.025). Температура в реакторе 340-350°C, объемная скорость подачи сырья 1 ч-1, давление 3.5 МПа, кратность циркуляции ВСГ 1500 нм3/м3 сырья.

Переработка лигнина в моторные топлива с использованием сульфидных катализаторов CoMo/Al2O3 и CoMo/Al2O3-SiO2 описана в US 2011/0237838 A1. Испытания катализаторов проводили в автоклаве смешения при давлении водорода и температуре 350-375°C. Анализ продуктов реакции показал, что гидрогенизированный продукт в основном состоит из алкилпроизводных моно-, би- и трициклических нафтенов.

Наиболее близким к составу заявляемого катализатора гидродеоксигенации кислородсодержащего углеводородного сырья (наличию активного компонента, промотора) является катализатор, описанный в патенте US 2010/0043278 A1.

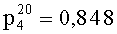

Катализатор по прототипу готовят пропиткой высокочистого алюмооксидного носителя, имеющего размеры пор от 5 до 40 нм и содержащего оксид фосфора или оксид кремния в количестве 0.001-1.0 мас.%. водным раствором, содержащим соль молибдена (гептамолибдат аммония, димолибдат аммония) и нитрат никеля и для стабилизации ортофосфорную (лимонную) кислоту. Далее пропитанный образец сушат при температурах 25-200°C и прокаливают в течение 2 ч при температурах 350-750°C.

После прокаливания катализатор содержит (мас.%): 2.0-5.0 NiO, 10-18 MoO3, 0.001-1.0 P2O5, 0.001-1.0 SiO2, имеет высокую удельную площадь поверхности 195-245 м2/г.

Катализатор обладает высокой способностью к гидродеоксигенации кислородсодержащего углеводородного сырья, состоящего из триглицеридов различного происхождения, в присутствии серосодержащих соединений или в среде H2S/H2 для поддержания сульфидного состояния активной фазы.

Основными недостатками указанного катализатора являются:

- необходимость стадии высокотемпературного прокаливания катализатора, которая приводит к миграции атомов промотора в носитель с образованием шпинелей типа NiAl2O4, неактивных в каталитических реакциях;

- использование в качестве носителя оксида алюминия, содержащего кислотные центры типа Льюиса, а также оксиды фосфора и кремния, что приводит к достаточно быстрой дезактивации катализатора вследствие закоксовывания углеводородными компонентами.

Настоящее изобретение направлено на разработку состава и способа синтеза катализатора гидродеоксигенации кислородсодержащего углеводородного сырья, содержащего соединения молибдена и никеля, диспергированные на поверхности модифицированного углеродным покрытием (коксом) алюмооксидного носителя, и предназначенного для проведения процессов гидродеоксигенации кислородсодержащего углеводородного сырья или совместной гидроочистки нефтяных фракций и кислородсодержащих соединений, полученных из растительного (возобновляемого) сырья.

Заявляется катализатор гидродеоксигенации кислородсодержащего углеводородного сырья, включающий оксиды никеля и молибдена, алюминия и углерод, который, согласно изобретению, имеет следующий состав, мас.%: NiO 4.0-6.0, MoO3 15-25, C 1.0-3.0, остальное Al2O3.

Отличительным признаком предлагаемого изобретения является совокупность предлагаемых решений, включающая:

- отсутствие в составе катализаторов оксидов фосфора и кремния, что позволяет повысить устойчивость катализатора к закоксовыванию;

- исходными предшественниками оксидной фазы катализаторов являются никелевые соли молибдоникелевых гетерополикислот Ni2[Ni(OH)6Mo6O18] или Ni3.5H2[NiMo9O32], образованные при взаимодействии гидроксокарбоната никеля NiCO3·nNi(OH)2·mH2O с H4[Ni(OH)6Mo6O18] или H9[NiMo9O32], стабилизированные двух- или трехосновными органическими кислотами (щавелевой, малоновой, малеиновой, молочной, винной, янтарной, лимонной). Высокая растворимость предшественников обеспечивает формирование устойчивого пропиточного раствора с рН 2-4;

- в качестве носителя используется зауглероженный методом пиролиза органических соединений γ-Al2O3, который содержит углеродное покрытие в количестве 1-3 мас.% (в пересчете на углерод) и имеет пониженную концентрацию кислотных центров типа Льюиса, что также позволяет повысить устойчивость катализатора к закоксовыванию. Текстурные характеристики носителя, а именной высокая удельная площадь поверхности (не менее 200 м2/г), объем пор (0.8-1.1 см3/г), средний диаметр пор (не менее 100 Ǻ), обеспечивают высокую дисперсность активной фазы катализатора;

- термические стадии приготовления катализаторов включают только стадию сушки при температурах 25-130°C. Отсутствие стадии прокаливания катализаторов, позволяет исключить взаимодействие атомов никеля с поверхностью носителя, и, следовательно, препятствует образованию неактивных в катализе шпинелей.

Сопоставительный анализ состава прототипа и предлагаемого изобретения показывает, что общими признаками является состав катализаторов, который включает оксиды молибдена, никеля и алюминия. Отличия заявляемого катализатора от известного заключаются в количественном содержании оксидов молибдена и никеля и способе синтеза катализатора, а именно: присутствии углерода на поверхности носителя и катализатора, в составе исходных предшественников оксидов молибдена и никеля, режимах термической обработки катализатора.

Описанный выше способ синтеза предлагаемого катализатора позволяет увеличить активность Ni-Mo катализатора гидродеоксигенации кислородсодержащего сырья при температурах 270-340°C, давлении 3.0-5.0 МПа и кратности циркуляции водорода 300-600 нл/л и устойчивость катализатора к дезактивации.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1

Для приготовления совместного пропиточного раствора солей активных компонентов 18.0 г 6-молибдоникелевой гетерополикислоты H4[Ni(OH)6Mo6O18] и 4.3 г гидроксокарбоната никеля NiCO3·nNi(OH)2·mH2O растворяют в 45 см3 горячей дистиллированной воды при перемешивании. После окончания выделения CO2 в полученный раствор добавляют 5.0 г моногидрата лимонной кислоты CH2C(OH)CH2(COOH)3·H2O и доводят объем водой до 72 см3. рН пропиточного раствора равен 2.0-3.0. Зауглероженный оксид алюминия (с содержанием углерода = 2.0 мас.%) массой 80 г выдерживают в вакууме 30 мин, затем заливают совместным пропиточным раствором, имеющим температуру 40°C. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат при комнатной температуре в токе воздуха и при температурах 80, 100, 130°C в течение 2 ч при каждой температуре.

Состав катализатора после прокаливания на воздухе в течение 2 ч при 550°C, мас.%: MoO3 15.0, NiO 4.0 (таблица 1).

Пример 2

Для приготовления совместного пропиточного раствора солей активных компонентов 21.1 г 6-молибдоникелевой гетерополикислоты H4[Ni(OH)6Mo6O18] и 5.0 г гидроксокарбоната никеля NiCO3·nNi(OH)2·mH2O растворяют в 45 см3 горячей дистиллированной воды при перемешивании. После окончания выделения CO2 в полученный раствор добавляют 5.9 г моногидрата лимонной кислоты CH2C(OH)CH2(COOH)3H2O и доводят объем водой до 68 см3. рН пропиточного раствора равен 2.0-3.0. Зауглероженный оксид алюминия (с содержанием углерода = 2.0 мас.%) массой 75 г выдерживают в вакууме 30 мин, затем заливают совместным пропиточным раствором, имеющим температуру 40°C. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат при комнатной температуре в токе воздуха и при температурах 80, 100, 130°C в течение 2 ч при каждой температуре.

Состав катализатора после прокаливания на воздухе в течение 2 ч при 550°C, мас.%: MoO3 17.8, NiO 4.7.

Пример 3

Для приготовления совместного пропиточного раствора солей активных компонентов 21.1 г 6-молибдоникелевой гетерополикислоты H4(Ni(OH)6Mo6O18] и 5.0 г гидроксокарбоната никеля NiCO3·nNi(OH)2·mH2O растворяют в 45 см3 горячей дистиллированной воды при перемешивании. После окончания выделения CO2 в полученный раствор добавляют 6.5 г винной кислоты HOOC-CH(OH)-CH(OH)-COOH и доводят объем водой до 68 см3. рН пропиточного раствора равен 2.0-3.0. Зауглероженный оксид алюминия (с содержанием углерода = 2.0 мас.%) массой 75 г выдерживают в вакууме 30 мин, затем заливают совместным пропиточным раствором, имеющим температуру 40°C. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат при комнатной температуре в токе воздуха и при температурах 80, 100, 130°C в течение 2 ч при каждой температуре.

Состав катализатора после прокаливания на воздухе в течение 2 ч при 550°C, мас.%: MoO3 17.6, NiO 4.8.

Пример 4

Для приготовления совместного пропиточного раствора солей активных компонентов 21.1 г 6-молибдоникелевой гетерополикислоты H4[Ni(OH)6Mo6O18] и 5.0 г гидроксокарбоната никеля NiCO3·nNi(OH)2·mH2O растворяют в 45 см3 горячей дистиллированной воды при перемешивании. После окончания выделения CO2 в полученный раствор добавляют 5.0 г янтарной кислоты HOOC-CH2-CH2-COOH и доводят объем водой до 68 см3. рН пропиточного раствора равен 2.0-3.0. Зауглероженный оксид алюминия (с содержанием углерода = 2.0 мас.%) массой 75 г выдерживают в вакууме 30 мин, затем заливают совместным пропиточным раствором, имеющим температуру 40°С. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат при комнатной температуре в токе воздуха и при температурах 80, 100, 130°C в течение 2 ч при каждой температуре.

Состав катализатора после прокаливания на воздухе в течение 2 ч при 550°C, мас.%: MoO3 17.7, NiO 4.7.

Пример 5

Для приготовления совместного пропиточного раствора солей активных компонентов 19.7 г 9-молибдоникелевой гетерополикислоты H9[NiMo9O32] и 5.8 г гидроксокарбоната никеля NiCO3·nNi(OH)2·mH2O растворяют в 45 см3 горячей дистиллированной воды при перемешивании. После окончания выделения CO2 в полученный раствор добавляют 7.4 г винной кислоты HOOC-CH(OH)-CH(OH)-COOH и доводят объем водой до 68 см3. рН пропиточного раствора равен 2.0-3.0. Зауглероженный оксид алюминия (с содержанием углерода = 2.0 мас.%) массой 75 г выдерживают в вакууме 30 мин, затем заливают совместным пропиточным раствором, имеющим температуру 40°C. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат при комнатной температуре в токе воздуха и при температурах 80, 100, 130°C в течение 2 ч при каждой температуре.

Состав катализатора после прокаливания на воздухе в течение 2 ч при 550°C, мас.%: MoO3 17.7, NiO 4.7.

Пример 6

Для приготовления совместного пропиточного раствора солей активных компонентов 24.0 г 6-молибдоникелевой гетерополикислоты H4[Ni(OH)6Mo6O18] и 5.5 г гидроксокарбоната никеля NiCO3·nNi(OH)2·mH2O растворяют в 48 см3 горячей дистиллированной воды при перемешивании. После окончания выделения CO2 в полученный раствор добавляют 6.5 г моногидрата лимонной кислоты CH2C(OH)CH2(COOH)3H2O и доводят объем водой до 66 см3. рН пропиточного раствора равен 2.0-3.0. Зауглероженный оксид алюминия (с содержанием углерода = 2.0 мас.%) массой 73 г выдерживают в вакууме 30 мин, затем заливают совместным пропиточным раствором, имеющим температуру 40°С. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат при комнатной температуре в токе воздуха и при температурах 80, 100, 130°C в течение 2 ч при каждой температуре.

Состав катализатора после прокаливания на воздухе в течение 2 ч при 550°C, мас.%: MoO3 20.0, NiO 5.2.

Пример 7

Для приготовления совместного пропиточного раствора солей активных компонентов 27.6 г 6-молибдоникелевой гетерополикислоты H4[Ni(OH)6Mo6O18] и 6.0 г гидроксокарбоната никеля NiCO3·nNi(OH)2·mH2O растворяют в 48 см3 горячей дистиллированной воды при перемешивании. После окончания выделения CO2 в полученный раствор добавляют 7.1 г моногидрата лимонной кислоты CH2C(OH)CH2(COOH)3H2O и доводят объем водой до 63 см3. рН пропиточного раствора равен 2.0-3.0. Зауглероженный оксид алюминия (с содержанием углерода = 2.0 мас.%) массой 70 г выдерживают в вакууме 30 мин, затем заливают совместным пропиточным раствором, имеющим температуру 40°С. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат при комнатной температуре в токе воздуха и при температурах 80, 100, 130°C в течение 2 ч при каждой температуре.

Состав катализатора после прокаливания на воздухе в течение 2 ч при 550°C, мас.%: MoO3 23.0, NiO 5.8.

Пример 8 (по прототипу)

Для приготовления совместного пропиточного раствора солей активных компонентов 19.4 г гептамолибдата аммония (NH4)6Mo7O24·4H2O растворяют в 45 см3 горячей дистиллированной воды. Далее в раствор добавляют при перемешивании 15.4 г нитрата никеля Ni(NO3)2·6H2O и 11.2 г моногидрата лимонной кислоты CH2C(OH)CH2(COOH)3·H2O. После окончания выделения CO2 полученный раствор доводят водой до 72 см3. рН пропиточного раствора равен 3.0-4.0. Оксид алюминия (с содержанием SiO2 0.6 мас.%, P2O5 0.6 мас.%) массой 80 г выдерживают в вакууме 30 мин, затем заливают совместным пропиточным раствором, имеющим температуру 40°C. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат при комнатной температуре в токе воздуха и при температурах 80, 100, 120°C в течение 2 ч при каждой температуре, далее поднимают температуру со скоростью 1°C/мин до 550°C и выдерживают 2 ч.

Состав катализатора после прокаливания на воздухе в течение 2 ч при 550°C, мас.%: MoO3 15.1, NiO 4.0.

Пример 9 (по прототипу)

Для приготовления совместного пропиточного раствора солей активных компонентов 23.1 г гептамолибдата аммония (NH4)6Mo7O24·4H2O растворяют в 45 см3 горячей дистиллированной воды. Далее в раствор добавляют при перемешивании 18.8 г нитрата никеля Ni(NO3)2·6H2O и 13.8 г моногидрата лимонной кислоты CH2C(OH)CH2(COOH)3·H2O. После окончания выделения CO2 полученный раствор доводят водой до 68 см. рН пропиточного раствора равен 3.0-4.0. Оксид алюминия (с содержанием SiO2 - 0.6 мас.%, P2O5 - 0.6 мас.%) массой 76 г выдерживают в вакууме 30 мин, затем заливают совместным пропиточным раствором, имеющим температуру 40°C. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат при комнатной температуре в токе воздуха и при температурах 80, 100, 120°C в течение 2 ч при каждой температуре, далее поднимают температуру со скоростью 1°C/мин до 550°C и выдерживают 2 ч.

Состав катализатора после прокаливания на воздухе в течение 2 ч при 550°C, мас.%: MoO3 18.0, NiO 4.9.

Предлагаемый способ синтеза позволяет получать катализаторы со следующими текстурными характеристиками (таблица 2): удельная площадь поверхности 150-180 м2/г, удельный объем пор 0.38-0.46 см3/г и средний диаметр пор 112-120 Ǻ. Поскольку в оксидной форме предлагаемых катализаторов содержится значительное количество воды и органических соединений значения текстурных характеристик несколько меньше, чем у прототипов, прокаленных при 550°С (образцов 8 и 9). В процессе сульфидирования катализаторов происходит разложение органических прекурсоров и удаление воды с поверхности гранул, при этом удельная площадь поверхности и объем пор возрастают в 1.2-1.4 раза.

Активность катализаторов в гидродексигенации кислородсодержащего углеводородного сырья определяли по способности удалять кислород из кислородсодержащих соединений: гваякола и продуктов его гидрирования (пирокатехин, крезолы, фенол и циклогексанол). Как показано в [E. Laurent, B. Delmon, Appl. Catal. A: Gen. 109 (1994) 77-96], гваякол по сравнению с другими кислородсодержащими соединениями является наиболее устойчивым в реакциях деоксигенации и наиболее склонен к коксообразованию. Поэтому использование сырья на его основе оправдано для моделирования кислородсодержащих соединений бионефти.

Приготовленные по предлагаемому способу катализаторы (по примерам 1-7) и катализаторы по прототипу 8 и 9 были испытаны в процессе гидродеоксигенации сырья, содержащего гваякол 3.0 мас.%, диметилдисульфид (ДМДС) 0.3 мас.% в растворителе толуоле, в проточной установке при следующих условиях: температура 280°C, объемная скорость подачи сырья 8.0 ч-1, давление 3.0 МПа, кратность циркуляции водород/сырье 500 нл/л (таблица 2). Перед испытанием катализаторы сульфидировали смесью ДМДС в н-гептане (содержание серы 1.5 мас.%) при постепенном нагреве катализатора со скоростью 25°C/ч и выдержкой при 240°C в течение 8 ч и 340°C в течение 6 ч.

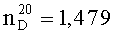

Катализаторы испытывали также в процессе совместной гидроочистки нефтяных фракций и кислородсодержащих соединений, полученных из растительного (возобновляемого) сырья. Для этого использовали смесь, состоящую из прямогонной дизельной фракции (98 мас.) и гваякола (2 мас.%), со следующими характеристиками:

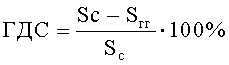

Активность катализаторов в гидрообессеривании (ГДС) оценивали по формуле

где ГДС - степень гидрообессеривания, %;

Sс - содержание серы в сырье, мас.%;

Sг - содержание серы в гидрогенизате, мас.%.

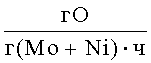

Активность катализаторов в гидродеоксигенации (ГДО) оценивали по формуле:

где ГДО - степень гидродеоксигенации, %;

Oс - содержание кислорода в сырье, мас.%;

Oг - содержание кислорода в гидрогенизате, мас.%.

В ходе испытаний в гидродеоксигенации гваякола катализаторы выходили на стационарную активность в течение 5-7 ч непрерывной работы. Удельную каталитическую активность (УКА), измеренную в г O/(г (Mo+Ni)·ч), рассчитывали после 10 ч непрерывной работы. Стабильность работы катализаторов оценивали по изменению величины УКА после 50 ч непрерывных испытаний. Каталитическая активность предлагаемых катализаторов в 2.0-2.3 раза выше, чем у прототипов (таблица 2). Стабильность работы предлагаемых катализаторов составила 95-97%, что на 13-15% выше, чем у прототипов.

В процессе совместной гидроочистки дизельной фракции и гваякола катализаторы выходили на стационарную активность в течение 15-20 ч непрерывной работы. В таблице 2 представлены результаты испытаний катализаторов. Катализаторы заявляемого состава и способа синтеза имеют более высокую каталитическую активность в гидродеоксигенации (99.8-100%) и гидрообессеривании (99.0-99.6%), чем прототипы. В присутствии предлагаемых катализаторов в процессе совместной гидроочистки дизельной фракции и гваякола достигается полное удаление кислорода (ГДО равна 100%) и получение гидрогенизата с содержанием серы менее 50 ppm (ГДС равна 99.8%).

Таким образом, заявляемые катализаторы показывают высокую эффективность в процессах гидродеоксигенации кислородсодержащего углеводородного сырья или совместной гидроочистки нефтяных фракций и кислородсодержащих соединений, полученных из растительного (возобновляемого) сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ГИДРООБЕССЕРИВАНИЯ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ГЛУБОКОЙ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2014 |

|

RU2573561C2 |

| Катализатор совместной гидроочистки смеси растительного и нефтяного углеводородного сырья и способ его приготовления | 2017 |

|

RU2707867C2 |

| СОСТАВ И СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ И КАТАЛИЗАТОРА ГЛУБОКОЙ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2569682C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС СЕЛЕКТИВНОГО ГИДРООБЕССЕРИВАНИЯ ОЛЕФИНСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2557248C2 |

| Способ реактивации катализатора гидроочистки | 2020 |

|

RU2725629C1 |

| Реактивированный катализатор гидроочистки | 2020 |

|

RU2731459C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ ДЛЯ ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2008 |

|

RU2385764C2 |

| КАТАЛИЗАТОР ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2631424C2 |

| Способ гидроочистки дизельного топлива | 2020 |

|

RU2724613C1 |

| Катализатор глубокой гидроочистки нефтяных фракций и способ его приготовления | 2019 |

|

RU2741303C1 |

Изобретение относится к катализаторам и их получению. Описан катализатор гидродеоксигенации кислородсодержащего углеводородного сырья или совместной гидроочистки нефтяных фракций и кислородсодержащих соединений, полученных из растительного (возобновляемого) сырья, содержащий соединения молибдена (15-25 мас.% MoO3) и никеля (4.0-6.0 мас.% NiO), диспергированные на поверхности модифицированного углеродным покрытием алюмооксидного носителя (содержание углерода 1-3 мас.%, удельная площадь поверхности не менее 200 м2/г, удельный объем пор 0.8-1.1 см3/г, средний диаметр пор не менее 100 Ǻ). Описан способ синтеза указанного выше катализатора. Технический результат - повышение активности и устойчивости катализатора. 2 н. и 1 з.п. ф-лы, 2 табл., 9 пр.

1. Состав катализатора гидродеоксигенации кислородсодержащего углеводородного сырья, содержащего соединения молибдена (15-25 мас.% MoO3) и никеля (4,0-6,0 мас.% NiO), диспергированные на поверхности модифицированного углеродным покрытием алюмооксидного носителя (содержание углерода 1-3 мас.%, удельная площадь поверхности не менее 200 м2/г, удельный объем пор 0,8-1,1 см3/г, средний диаметр пор не менее 100 Ǻ) и предназначенного для проведения процессов гидродеоксигенации кислородсодержащего углеводородного сырья или совместной гидроочистки нефтяных фракций и кислородсодержащих соединений, полученных из растительного (возобновляемого) сырья.

2. Способ синтеза катализатора гидродеоксигенации кислородсодержащего углеводородного сырья по п.1, включающий пропитку модифицированного углеродным покрытием алюмооксидного носителя водным раствором соединений Mo и Ni, отличающийся тем, что готовится совместный пропиточный раствор, содержащий никелевые соли молибдоникелевых гетерополикислот, стабилизированные двух- или трехосновными органическими кислотами (щавелевой, малоновой, малеиновой, молочной, винной, янтарной, лимонной), при рН среды 2,0-3,0, и производится однократная пропитка вакуумированного носителя при температуре 40°C с последующей термообработкой при температурах не выше 130°C.

3. Способ по п.2, отличающийся тем, что в качестве соединений молибдена и никеля используют Ni2[Ni(OH)6Mo6O18] или Ni3.5H2[NiMo9O32].

| US 2010043278 A1, 25.02.2010 | |||

| US 20080213154 A1, 04.09.2008 | |||

| US 6936738 B2, 30.08.2005 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ КОМПОЗИЦИИ | 2006 |

|

RU2417124C2 |

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ГИДРОДЕСУЛЬФУРИЗАЦИИ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, КАТАЛИЗАТОР ДЛЯ ГИДРОДЕСУЛЬФУРИЗАЦИИ ТЯЖЕЛЫХ МАСЕЛ И СПОСОБ ГИДРОДЕСУЛЬФУРИЗАЦИИ ТЯЖЕЛОГО МАСЛА | 1995 |

|

RU2139760C1 |

| КАТАЛИЗАТОР И ПРОЦЕСС ГИДРОДЕОКСИГЕНАЦИИ КИСЛОРОДОРГАНИЧЕСКИХ ПРОДУКТОВ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОЙ БИОМАССЫ | 2010 |

|

RU2440847C1 |

Авторы

Даты

2013-09-20—Публикация

2012-04-27—Подача