Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для получения алкиленгликоля из соответствующего алкена.

Уровень техники изобретения

Моноэтиленгликоль использется в качестве сырья при производстве сложнополиэфирных волокон, полиэтилентерефталатных (ПЭТ) пластмасс и смол. Его также включают в жидкие автомобильные антифризы.

Моноэтиленгликоль обычно получают из этиленоксида, который, в свою очередь, получают из этилена. Этилен и кислород пропускают над катализатором из оксида серебра, обычно при давлениях 10-30 бар (1,0-3,0 МПа) и температурах 200-300 °C, получая поток продукта, содержащий этиленоксид, диоксид углерода, этилен, кислород и воду. Содержание этиленоксида в потоке продукта обычно составляет от примерно 0,5 до 10 массовых процентов. Поток продукта подают в абсорбер этиленоксида и этиленоксид абсорбируют рециркулирующим потоком растворителя, содержащим по большей части воду. Обедненный этиленоксидом поток частично или полностью подают в абсорбционную колонну диоксида углерода, где диоксид углерода, по меньшей мере, частично абсорбируют потоком рециркулирующего абсорбента. Газы, которые не абсорбировались потоком рециркулирующего абсорбента, повторно объединяют с любыми газами, обходящими абсорбционную колонну диоксида углерода, и рециркулируют в реактор этиленоксида.

Поток растворителя, покидающий абсорбер этиленоксида, называют насыщенным абсорбентом. Насыщенный абсорбент подают в десорбер этиленоксида, в котором этиленоксид удаляется из насыщенного абсорбента в виде потока пара. Обедненный этиленоксидом поток растворителя называют ненасыщенным абсорбентом и его рециркулируют в абсорбер этиленоксида для дополнительной абсорбции этиленоксида.

Этиленоксид, полученный из десорбера этиленоксида, может быть очищен для хранения и продажи или может быть далее введен в реакцию для получения этиленгликоля. В одном хорошо известном способе этиленоксид вводят в реакцию с большим избытком воды в некаталитическом процессе. Данная реакция обычно дает поток гликолевого продукта, состоящий из почти 90% масс. моноэтиленгликоля, при этом остаток преимущественно составляют диэтиленгликоль, некоторое количество триэтиленгликоля и небольшое количество высших гомологов. В еще одном хорошо известном способе этиленоксид вводят в каталитическую реакцию с диоксидом углерода для получения этиленкарбоната. Этиленкарбонат впоследствии гидролизуют для получения этиленгликоля. Реакция через посредство этиленкарбоната значительно улучшает селективность конверсии этиленоксида в моноэтиленгликоль.

Были предприняты попытки упрощения способа получения этиленгликоля из этилена с уменьшением количества необходимого оборудования и снижением энергопотребления. В GB 2107712 описан способ получения моноэтиленгликоля, в котором газы из реактора этиленоксида подаются непосредственно в реактор, в котором этиленоксид превращается в этиленкарбонат или в смесь этиленгликоля и этиленкарбоната.

В EP 776890 описан способ, в котором газы из реактора этиленоксида поступают в абсорбер, в котором абсорбирующий раствор содержит главным образом этиленкарбонат и этиленгликоль. Этиленоксид в абсорбирующем растворе поступает в реактор карбоксилирования и получает возможность вступать в реакцию с диоксидом углерода в присутствии катализатора карбоксилирования. Этиленкарбонат в абсорбирующем растворе впоследствии подают с добавлением воды в реактор гидролиза и подвергают гидролизу в присутствии катализатора гидролиза.

В ЕР 2178815 описан способ реактивной абсорбции для получения моноэтиленгликоля, в котором газы из реактора этиленоксида подают в абсорбер, и этиленоксид приводится в контакт с ненасыщенным абсорбентом, содержащим, по меньшей мере, 20% масс. воды в присутствии одного или более катализаторов, которые способствуют карбоксилированию и гидролизу, и большая часть этиленоксида превращается в этиленкарбонат или этиленгликоль в абсорбере.

Башни или колонны, дающие возможность тесного контакта газов с жидкостями, необходимого для такой абсорбции, хорошо известны в области техники и называются, например, ректификационными, перегонными или абсорбционными колоннами. Такие башни или колонны содержат тарелки, установленные в колонне друг над другом и предназначенные для зигзагообразного проведения жидкостей вниз через колонну, при одновременном поступлении газов вверх в текущие горизонтально части жидкости для осуществления тесного контакта с жидкостью.

Тарелки для обеспечения горизонтального потока жидкости хорошо известны в области техники и широко применяются. Тарелка, как правило, содержит перфорированный элемент или элементы газожидкостного контакта для осуществления тесного контакта между газом, поднимающимся через тарелку, и жидкостью, перемещающейся по поверхности тарелки вдоль перфорированного элемента. Перфорированный элемент для газожидкостного контакта в некоторых случаях снабжен барботажными колпачками или клапанами. На одном конце контактного элемента тарелки имеется область для входа жидкости, предназначенная для приема жидкости на тарелку. Эта область обычно не содержит перфораций. На противоположном конце контактного элемента находится область или конец для слива жидкости с тарелки, снабженные элементом сливной перегородки, продолжающимся по вертикали над поверхностью тарелки. Движущаяся жидкость перетекает через сливную перегородку для слива из тарелки. Соответственно, эта сливная перегородка поддерживает заданную глубину слоя жидкости на тарелке.

Ниже тарелок продолжается один или большее число элементов переливного стакана, которые вместе с внутренней поверхностью стенки колонны или башни образуют переливной стакан для движения жидкости вниз из области или конца для слива жидкости с тарелки в область для входа жидкости соседней по вертикали тарелки, расположенной непосредственно ниже. Текущая вниз жидкость, принимаемая в области или зоне для входа жидкости, далее перемещается по поверхности этой тарелки вдоль перфорированного элемента для газожидкостного контакта к сливному концу или области тарелки и сливается с тарелки через сливную перегородку в следующий переливной стакан.

Газ движется вверх в колонне через перфорации элементов для газожидкостного контакта тарелок, обеспечивающих тесный контакт с жидкостью, протекающей горизонтально по поверхности тарелки. Прохождение газа вверх по сливным стаканам предотвращается, поскольку элемент сливного стакана также функционирует как перегородка, проходящая ниже уровня поверхности текущей жидкости, изолирующая сливные стаканы от перепускания газа. Однако, перепускание газа через переливные стаканы может происходить во время пуска способа, когда колонна еще недостаточно заполнена жидкостью.

Конструкция каждой конкретной колонны и находящихся в ней тарелок должна определяться на основе процесса, для которого они предназначены. Например, известные в области техники сливные перегородки различаются по высоте в зависимости от особенностей работы колонны или башни. В US 4435595 описан способ реакционной дистилляции для получения метилацетата высокой чистоты, в котором используются высокие перегородки. Высота сливных перегородок в этом случае составляет 5 дюймов (12,7 см).

В US 2013/0245318 описана ректификационная колонна для получения соли метионина, в которой перегородки имеют высоту 100 мм или более.

В ЕР 1964829 описана многоступенчатая дистилляционная колонна, содержащая расположенные друг над другом тарелки, имеющие высоту перегородки в диапазоне от 3 см до 20 см.

Авторы настоящего изобретения предприняли поиск в целях создания усовершенствованного способа получения алкиленгликоля из алкена. В частности, авторы настоящего изобретения предприняли поиск в целях создания способа и системы абсорбции, которые обеспечивают реактивную абсорбцию газовой смеси из реактора алкиленоксида с высокой селективностью.

Сущность изобретения

Соответственно, настоящее изобретение предлагает способ получения алкиленгликоля из алкена, содержащий стадии:

(а) подачи газовой смеси, содержащей алкиленоксид, алкен, кислород, диоксид углерода и водяной пар, в нижнюю часть абсорбера алкиленоксида, причем указанный абсорбер содержит колонну с расположенными друг над другом тарелками, при этом каждая из расположенных друг над другом тарелок содержит перфорированный элемент или элементы для газожидкостного контакта, область для входа жидкости, сливную перегородку, продолжающуюся вертикально над поверхностью тарелки на противоположном конце тарелки от области для входа жидкости, и элемент переливного стакана, который вместе с внутренней поверхностью стенки колонны образует переливной стакан для движения жидкости вниз в область для входа жидкости соседней по вертикали тарелки, расположенной непосредственно ниже, при этом сливная перегородка на каждой тарелке имеет высоту по меньшей мере 200 мм и не более 1500 мм и дает возможность газовой смеси проходить вверх через колонну;

(b) подачи ненасыщенного абсорбента в верхнюю часть абсорбера алкиленоксида и предоставления возможности ненасыщенному абсорбенту перемещаться вниз по колонне; и

(с) тесного контактирования газовой смеси с ненасыщенным абсорбентом на тарелках в абсорбере алкиленоксида в присутствии одного или более катализаторов, которые способствуют карбоксилированию и гидролизу; и

(d) отведения насыщенного абсорбента из абсорбера алкиленоксида.

Настоящее изобретение также предлагает устройство - абсорбер для осуществления реактивной абсорбции газовой смеси, содержащей алкиленоксид, алкен, кислород, диоксид углерода и водяной пар, включающее в себя колонну расположенных друг над другом тарелок со входом для жидкого ненасыщенного абсорбента в верхней части колонны, входом для газовой смеси в нижней части колонны над поддоном, выходом для насыщенного абсорбента в нижней части колонны и выходом для неабсорбированного газа в верхней части колонны, при этом каждая из расположенных друг над другом тарелок содержит перфорированный элемент или элементы для газожидкостного контакта, область для входа жидкости, сливную перегородку на противоположном конце тарелки от области для входа жидкости, продолжающуюся вертикально над поверхностью тарелки, и элемент сливного стакана, который вместе с внутренней поверхностью стенки колонны образует сливной стакан для движения жидкости вниз в область для входа жидкости соседней по вертикали тарелки, расположенной непосредственно ниже, и при этом сливная перегородка на каждой тарелке имеет высоту по меньшей мере 250 мм, предпочтительно по меньшей мере 350 мм и не более 1500 мм.

Краткое описание чертежей

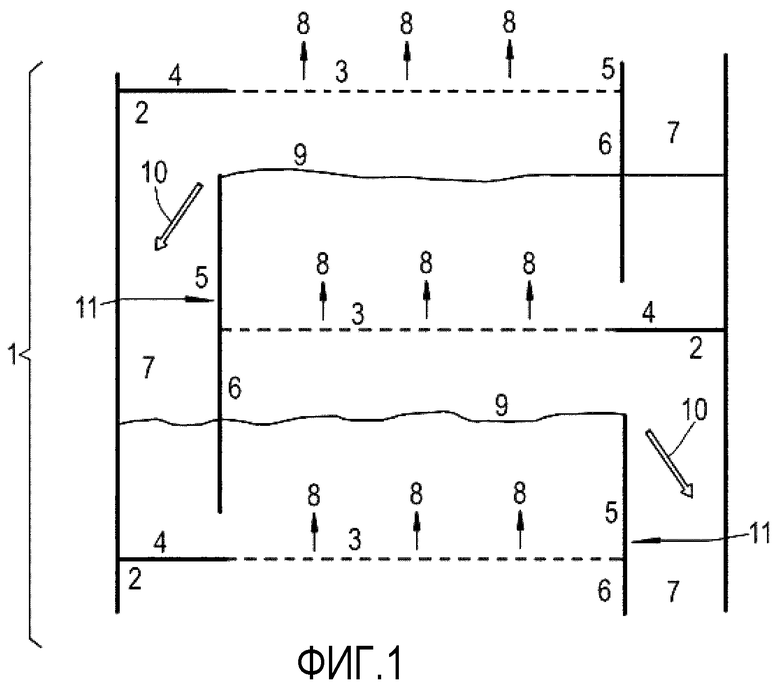

Фигура 1 является принципиальной схемой, иллюстрирующей приводимый в качестве примера, но не ограничивающий вариант осуществления изобретения.

Подробное описание изобретения

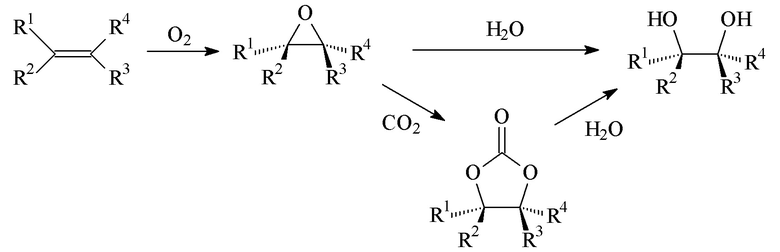

Настоящее изобретение предлагает способ и устройство для получения алкиленгликоля. Алкиленгликоли обычно получают из соответствующего алкилена, как изложено ниже:

R1, R2, R3 и R4 предпочтительно выбраны из водорода или необязательно замещенной алкильной группы, имеющей от 1 до 6 атомов углерода, более предпочтительно от 1 до 3 атомов углерода. В качестве заместителей могут присутствовать такие фрагменты, как гидроксильные группы. Предпочтительно R1, R2 и R3 представляют атомы водорода, и R4 представляет водород или незамещенную C1-С3-алкильную группу и, более предпочтительно, все из R1, R2, R3 и R4 представляют собой атомы водорода.

Примеры подходящих алкиленгликолей, соответственно, включают этиленгликоль и пропиленгликоль. В настоящем изобретении наиболее предпочтительным алкиленгликолем является этиленгликоль.

В настоящем изобретении газовую смесь, содержащую алкиленоксид, алкен, кислород, диоксид углерода и водяной пар, предпочтительно получают из продукта реактора алкиленоксида, в котором алкен вступает в реакцию с кислородом в присутствии катализатора в реакторе для образования алкиленоксида. В такую реакцию кислород может быть подан в виде кислорода или в виде воздуха, но предпочтительно подается в виде кислорода. Балластный газ, например метан или азот, обычно подают, чтобы сделать возможной работу при высоких содержаниях кислорода без образования легковоспламеняющейся смеси. Регулятор, например монохлорэтан или дихлорэтан, может быть подан для контроля работоспособности катализатора получения этиленоксида. Алкен, кислород, балластный газ и регулятор предпочтительно подают в газовый рециркулят, который подается в реактор алкиленоксида из абсорбера алкиленоксида (необязательно через абсорбционную колонну диоксида углерода).

Реактор алкиленоксида обычно представляет собой многотрубный реактор с неподвижным слоем. Катализатором предпочтительно является тонкодисперсное серебро и, необязательно, металлы-промоторы на материале носителя, например, оксиде алюминия. Реакцию предпочтительно осуществляют под давлением, превышающим 1 МПа, но менее чем 3 МПа, и при температурах, превышающих 200°C, но ниже 300°C. Газовую смесь из реактора алкиленоксида предпочтительно охлаждают в одном или более охладителях, предпочтительно с образованием пара при одном или более уровнях температур.

Газовую смесь, содержащую алкиленоксид, алкен, кислород, диоксид углерода и водяной пар, подают в абсорбер алкиленоксида, представляющий собой колонну из расположенных друг над другом тарелок. Тарелки обеспечивают площадь поверхности для осуществления контакта абсорбента и газовой смеси, что облегчает массоперенос между двумя фазами. В дополнение к этому, тарелки обеспечивают значительный объем жидкости, в котором может протекать жидкофазная реакция.

Каждая из расположенных друг над другом тарелок в колонне содержит перфорированный элемент или элементы для газожидкостного контакта, область для входа жидкости, сливную перегородку, продолжающуюся вертикально над поверхностью тарелки на противоположном конце тарелки от области для входа жидкости, и элемент сливного стакана. Элемент сливного стакана вместе с внутренней поверхностью стенки колонны образует сливной стакан для движения жидкости вниз в область для входа жидкости соседней по вертикали тарелки, расположенной непосредственно ниже. В вариантах осуществления настоящего изобретения, в которых колонна имеет большой размер, может существовать более одной области для входа жидкости, более одной сливной перегородки и более одного элемента сливного стакана на тарелку. Термины в единственном числе используются по всему данному тексту для ясности. Однако, в этом случае термин «область для входа жидкости» относится к одной или более области для входа жидкости, термин «сливная перегородка» относится к одной или более сливной перегородке, и термин «элемент сливного стакана» относится к одному или более элементу сливного стакана.

Скорость реакции процесса реактивной абсорбции для превращения алкиленоксида в алкиленгликоль относительно низкая, и, следовательно, требует большого количества удерживаемой жидкости внутри абсорбционной колонны. Авторы настоящего изобретения обнаружили, что этого можно достичь с помощью исключительно высоких сливных перегородок в способе и устройстве по изобретению. Такая особенность обеспечивает уменьшение размера колонны и эффективность процесса, и снижает как капитальные вложения, так и эксплуатационные затраты при одновременном сохранении высокой селективности (>95%) для производства моноэтиленгликоля.

В настоящем изобретении сливная перегородка на каждой тарелке предпочтительно имеет высоту по меньшей мере 250 мм, более предпочтительно по меньшей мере 350 мм, еще более предпочтительно по меньшей мере 400 мм, даже еще более предпочтительно по меньшей мере 500 мм, наиболее предпочтительно по меньшей мере 600 мм. Сливные перегородки имеют высоту не более 1500 мм, предпочтительно не более 1000 мм, более предпочтительно не более 800 мм.

Расстояние между двумя последовательно расположенными тарелками в колонне называется межтарельчатым расстоянием. Пространство между верхом перегородки и тарелкой непосредственно над ней, называемое в данном документе «паровым пространством», может быть вычислено как межтарельчатое расстояние минус высота перегородки и предпочтительно составляет по меньшей мере 150 мм, более предпочтительно, по меньшей мере 200 мм. Паровое пространство составляет предпочтительно не более 1000 мм, более предпочтительно не более 500 мм.

Во всех вариантах осуществления изобретения газовая смесь подается в нижнюю часть колонны и проходит вверх через тарелки. Газовую смесь предпочтительно подают под нижнюю тарелку колонны. Жидкий ненасыщенный абсорбент подается на уровне или вблизи верха абсорбера, и жидкость стекает вниз с тарелки на тарелку. Ненасыщенный абсорбент предпочтительно подается на самую верхнюю тарелку абсорбционной колонны. В другом варианте осуществления ненасыщенный абсорбент подают таким образом, что имеются тарелки выше точки, в которой ненасыщенный абсорбент подается в абсорбер алкиленоксида. В данном варианте осуществления холодная вода или дополнительный ненасыщенный абсорбент, который был охлажден, могут быть поданы в верхнюю часть абсорбера алкиленоксида, чтобы абсорбировать алкиленоксид или загрязнители в верхней части абсорбера алкиленоксида.

Число тарелок в колонне будет зависеть от высоты перегородки и количества удерживаемой жидкости, необходимого в колонне. Предпочтительно колонна содержит, по меньшей мере, 20 тарелок, более предпочтительно, по меньшей мере, 30 тарелок. Предпочтительно колонна содержит менее 100 тарелок, более предпочтительно менее 70 тарелок, наиболее предпочтительно менее 50 тарелок. Большее число тарелок увеличивает абсорбционную способность и реакционный объем колонны при любой данной высоте перегородки, но добавление дополнительных тарелок увеличивает размеры колонны и, следовательно, повышает затраты на установку и эксплуатацию.

В особенно предпочтительном варианте осуществления изобретения каждая из сливных перегородок снабжена одним или более отверстиями, расположенными ниже верхнего края указанной сливной перегородки, и находящимися в положении или положениях, которые могут быть полностью ниже поверхности ненасыщенного абсорбента на тарелке во время нормальной работы. Предпочтительно, отверстия присутствуют в нижней половине каждой сливной перегородки.

Нормальная работа определяется в настоящем документе как работа, при которой все тарелки заполнены, и по меньшей мере 90% жидкости, стекающей вниз по колонне, перетекает через перегородку, а не сквозь отверстия.

В варианте осуществления, в котором отверстия присутствуют в сливных перегородках, они выполнены таким образом, что при нормальной работе менее 10% суммарного потока жидкости проходит через отверстия. Предпочтительно не более 20%, более предпочтительно не более 10%, еще более предпочтительно не более 5%, наиболее предпочтительно не более 2%, площади поверхности каждой сливной перегородки занято одним или большим числом отверстий. В одном предпочтительном варианте осуществления изобретения высота перегородки находится в диапазоне от 250 мм, более предпочтительно от 350 мм до 1000 мм, и площадь отверстия (в мм2 на 1 тарелку) в 10-20 раз больше расхода в способе (в м3/ч).

Данный вариант осуществления дает преимущество более плавного процесса пуска. В процессе пуска, по мере того, как жидкость (ненасыщенный абсорбент) подается в колонну, она будет начинать заполнять тарелки, начиная с точки подачи и стекая вниз. До тех пор, пока каждая тарелка не будет заполнена далее точки, в которой элемент сливного стакана вышерасположенной тарелки окажется ниже уровня жидкости на тарелке, газ, подаваемый в колонну, сможет проходить вверх по колонне через пустые сливные стаканы, минуя жидкость. Эта проблема будет усугубляться при высоких перегородках. Использование отверстий в сливных перегородках позволяет колонне постепенно заполняться при пуске и сокращает период времени, необходимый для выхода на эффективную работу колонны.

Газовая смесь тесно контактирует с ненасыщенным абсорбентом на тарелках в абсорбере алкиленоксида в присутствии одного или более катализаторов, которые способствуют карбоксилированию и гидролизу. Если это происходит в присутствии только одного катализатора, тогда катализатор должен способствовать карбоксилированию и гидролизу. Если это происходит в присутствии двух или более катализаторов, тогда каждый катализатор может способствовать карбоксилированию или гидролизу, или может способствовать обеим реакциям (при условии, что по меньшей мере один катализатор способствует карбоксилированию, и по меньшей мере один катализатор способствует гидролизу). В предпочтительном варианте осуществления газовая смесь приводится в контакт с ненасыщенным абсорбентом в присутствии по меньшей мере двух катализаторов, включающих первый катализатор, который способствует карбоксилированию, и второй катализатор, который способствует гидролизу.

В одном варианте осуществления изобретения один или более катализаторов, которые способствуют карбоксилированию и гидролизу, является/являются гомогенным(и), и ненасыщенный абсорбент содержит один или более катализаторов. Гомогенные катализаторы, для которых известно, что они способствуют карбоксилированию, включают галогениды щелочных металлов, такие как иодид калия и бромид калия, и галогенированные органические соли фосфония или аммония, такие как иодид трибутилметилфосфония, иодид тетрабутилфосфония, иодид трифенилметилфосфония, бромид трифенилпропилфосфония, хлорид трифенилбензилфосфония, бромид тетраэтиламмония, бромид тетраметиламмония, бромид бензилтриэтиламмония, бромид тетрабутиламмония и иодид трибутилметиламмония. Гомогенные катализаторы, для которых известно, что они способствуют гидролизу, включают основные соли щелочных металлов, такие как карбонат калия, гидроксид калия и бикарбонат калия, или металлаты щелочных металлов, такие как молибдат калия. Предпочтительные гомогенные каталитические системы включают комбинацию иодида калия и карбоната калия и комбинацию иодида калия и молибдата калия.

В другом варианте осуществления изобретения один или более катализаторов, которые способствуют карбоксилированию и гидролизу, является/являются гетерогенным(и), и гетерогенный(е) катализатор(ы) содержатся в расположенных друг над другом тарелках. Гетерогенные катализаторы, которые способствуют карбоксилированию, включают галогениды четвертичного аммония и четвертичного фосфония, иммобилизованные на диоксиде кремния, галогениды четвертичного аммония и четвертичного фосфония, связанные с нерастворимыми полистирольными гранулами, и соли металлов, такие как соли цинка, иммобилизованные на твердых подложках, содержащих группы четвертичного аммония или четвертичного фосфония, таких как ионообменные смолы, содержащие группы четвертичного аммония или четвертичного фосфония. Гетерогенные катализаторы, которые способствуют гидролизу, включают металлаты, иммобилизованные на твердых подложках, например молибдаты, ванадаты или вольфраматы, иммобилизованные на ионообменных смолах, содержащих группы четвертичного аммония или четвертичного фосфония, или основные анионы, такие как бикарбонат-ионы, иммобилизованные на твердых подложках, например, бикарбонат, иммобилизованный на ионообменных смолах, содержащих группы четвертичного аммония или четвертичного фосфония.

В варианте осуществления, в котором газовую смесь приводят в контакт с ненасыщенным абсорбентом в присутствии по меньшей мере двух катализаторов, включающих первый катализатор, который способствует карбоксилированию, и второй катализатор, который способствует гидролизу, отношение первого катализатора ко второму катализатору может быть отрегулировано для изменения количества диоксида углерода, который поглощается или высвобождается в абсорбере алкиленоксида. Предпочтительно газы из абсорбера алкиленоксида частично или полностью поступают в абсорбционную колонну диоксида углерода, в которой диоксид углерода по меньшей мере частично абсорбируется рециркулирующим потоком абсорбента. С помощью регулирования количества диоксида углерода, который поглощается или высвобождается в абсорбере алкиленоксида, объем и стоимость абсорбционной колонны диоксида углерода могут быть уменьшены.

Ненасыщенный абсорбент содержит по меньшей мере 5% масс. воды. Воду, которая присутствует в ненасыщенном абсорбенте, используют для гидролиза алкиленоксида и алкиленкарбоната, который происходит в абсорбере алкиленоксида. Предпочтительно ненасыщенный абсорбент содержит по меньшей мере 10% масс. воды, более предпочтительно по меньшей мере 15% масс. воды, наиболее предпочтительно по меньшей мере 20% масс. воды. Предпочтительно ненасыщенный абсорбент содержит менее 80% масс. воды, более предпочтительно не более 50% масс. воды, еще более предпочтительно не более 30% масс. воды. Более высокие содержания воды в ненасыщенном абсорбенте могут по-прежнему обеспечивать хорошие селективность и работоспособность катализатора, но повышенные количества воды требуют дополнительного удаления воды, сопряженного с затратами на энергию и оборудование. Ненасыщенный абсорбент также может содержать алкиленгликоль.

Температура в абсорбере алкиленоксида предпочтительно находится в диапазоне от 50°С до 160°С, предпочтительно от 80°С до 150°С, более предпочтительно от 80°С до 120°С. Это выше, чем температура в абсорбере в традиционном способе, и чем необходимо, чтобы способствовать реакциям карбоксилирования и гидролиза. Температура выше 160°С не является предпочтительной, поскольку она может уменьшать селективность конверсии алкиленоксида в алкиленгликоль. Как газовую смесь, содержащую алкиленоксид, алкен, кислород, диоксид углерода и водяной пар, так и ненасыщенный абсорбент предпочтительно подают в абсорбер алкиленоксида при температурах в диапазоне от 50°C до 160°C.

Давление в абсорбере алкиленоксида составляет от 1 МПа до 4 МПа, предпочтительно от 2 МПа до 3 МПа. Предпочтительное давление представляет собой компромисс между более низкими давлениями, требующими менее дорогого оборудования (например, оборудования с более тонкими стенками), и более высокими давлениями, которые увеличивают абсорбцию и снижают объемный расход газа, тем самым уменьшая размер оборудования и трубопровода.

По меньшей мере 50% алкиленоксида, поступающего в абсорбер алкиленоксида, конвертируется в абсорбере алкиленоксида. Предпочтительно по меньшей мере 60%, более предпочтительно по меньшей мере 70%, еще более предпочтительно по меньшей мере 80%, наиболее предпочтительно по меньшей мере 90% алкиленоксида, поступающего в абсорбер алкиленоксида, конвертируется в абсорбере алкиленоксида. Алкиленоксид может подвергаться карбоксилированию с образованием алкиленкарбоната. Алкиленоксид может подвергаться гидролизу с образованием алкиленгликоля. В дополнение к этому, алкиленкарбонат, который получают из алкиленоксида, может подвергаться гидролизу с образованием алкиленгликоля.

Предпочтительно в способе настоящего изобретения абсорбер алкиленоксида образует часть реакционной системы и способа получения, выделения и очистки алкиленгликоля из алкилена через соответствующий алкиленоксид, как описано в ЕР 2178815 и тому подобное. Должно быть понятно, что абсорбер может быть интегрирован в такую систему, которая будет содержать несколько реакционных сосудов, колонн и рециркуляционных потоков.

Газовая смесь, содержащая алкиленоксид, алкен, кислород, диоксид углерода и водяной пар, которая подается в абсорбер алкиленоксида, содержит диоксид углерода. Возможно, что газовая смесь может содержать недостаточное количество диоксида углерода для достижения желаемых уровней карбоксилирования. В абсорбер алкиленоксида предпочтительно осуществляют подачу из дополнительного источника диоксида углерода, например, рециркулята диоксида углерода из реактора окончательной обработки, диоксида углерода из установки извлечения диоксида углерода или, при пуске, диоксида углерода из внешнего источника. Отношение суммарного количества диоксида углерода, поданного в абсорбер алкиленоксида, к количеству алкиленоксида, поданного в абсорбер алкиленоксида, составляет предпочтительно от 5:1 до 1:3, более предпочтительно от 3:1 до 4:5. Более высокое количество диоксида углерода повышает селективность способа, поскольку большая часть алкиленоксида реагирует с диоксидом углерода с образованием алкиленкарбоната, который впоследствии гидролизуется до алкиленгликоля, и имеется меньше возможностей для реакции между алкиленоксидом и алкиленгликолем с образованием высших гликолей. Однако, более высокое количество диоксида углерода также может потребовать дополнительной мощности для удаления диоксида углерода в способе и может также привести к более высокому уровню образования побочных продуктов. В качестве альтернативы, работа реактора алкиленоксида, соединенного с рециркулирующим газовым потоком, содержащим избыток диоксида углерода, может неблагоприятно влиять на работоспособность катализатора.

Газы, которые не абсорбировались в абсорбере алкиленоксида, предпочтительно частично или полностью подают в абсорбционную колонну диоксида углерода, где диоксид углерода, по меньшей мере, частично абсорбируется потоком рециркулирующего абсорбента. Газы, которые не абсорбировались потоком рециркулирующего абсорбента, предпочтительно повторно объединяют с любыми газами, обходящими абсорбционную колонну диоксида углерода, и рециркулируют в реактор алкиленоксида. Предпочтительно газы охлаждают перед тем, как рециркулировать в реактор алкиленоксида, чтобы снизить содержание воды. Вода, удаленная из газового потока, необязательно может быть рециркулирована в абсорбер алкиленоксида.

На работоспособность катализатора в реакторе алкиленоксида пагубное воздействие может оказывать избыток воды.

Если один или более катализаторов, которые способствуют карбоксилированию и гидролизу, включают галогенсодержащий катализатор (например, галогенид щелочного металла, галогенированную органическую соль фосфония или аммония или галогенид четвертичного аммония или четвертичного фосфония, иммобилизованные на твердой подложке), тогда газы, которые рециркулируют из абсорбера алкиленоксида в реактор алкиленоксида, могут содержать галогенидсодержащие примеси, такие как иодидсодержащие примеси или бромидсодержащие примеси. Возможно, что на катализатор в реакторе алкиленоксида данные примеси могут оказать пагубное воздействие. Следовательно, в данном варианте осуществления предпочтительно, чтобы газы, которые рециркулируют из абсорбера алкиленоксида в реактор алкиленоксида, приводились в контакт с одним или более очищающими абсорбентами, способными снизить количество галогенидсодержащих примесей (особенно иодидсодержащих примесей или бромидсодержащих примесей), перед контактированием с катализатором в реакторе алкиленоксида. Один или большее число очищающих абсорбентов могут находиться внутри реакторных труб реактора алкиленоксида, внутри реактора алкиленоксида перед реакторными трубами или отдельно выше по потоку от реактора алкиленоксида.

Насыщенный абсорбент отводится из абсорбера алкиленоксида, предпочтительно путем отведения жидкости из нижней части абсорбера алкиленоксида, т.е. ниже расположенных друг над другом тарелок.

В одном варианте осуществления изобретения часть или весь насыщенный абсорбент со стадии (d) впоследствии подают в один или более реакторов окончательной обработки. Такие реакторы окончательной обработки могут включать реакторы, подходящие для карбоксилирования, и/или реакторы, подходящие для гидролиза, и/или реакторы, подходящие для гидролиза и карбоксилирования. Подача в один или более реакторов окончательной обработки является предпочтительной, если значительное количество (например, по меньшей мере 1%) алкиленоксида или алкиленкарбоната не превратилось в алкиленгликоль в абсорбере алкиленоксида. И наоборот, если большая часть (например, более 90%) алкиленоксида и алкиленкарбоната превратилась в алкиленгликоль в абсорбере алкиленгликоля, тогда один или большее число реакторов окончательной обработки могут не потребоваться, и оборудование, используемое в способе, соответственно, сокращается. Для максимального увеличения конверсии алкиленоксида в абсорбере алкиленоксида могут использоваться распыляющие сопла в поддоне (нижней секции) абсорбера алкиленоксида, чтобы диспергировать диоксид углерода и способствовать карбоксилированию. Необязательно, пар можно инжектировать в реактор окончательной обработки, подходящий для гидролиза.

Диоксид углерода может быть получен в одном или более реакторах окончательной обработки, и его предпочтительно отделяют от потока продукта на выходе из одного или более реакторов окончательной обработки и необязательно рециркулируют в реакционный абсорбер.

Температура в одном или более реакторах окончательной обработки обычно составляет от 100°С до 200°C, предпочтительно от 100°С до 180°C. Давление в одном или более реакторах окончательной обработки обычно составляет от 0,1 МПа до 3 МПа.

Насыщенный абсорбент со стадии (d) или поток продукта из по меньшей мере одного или более реакторов окончательной обработки необязательно подается в сосуд мгновенного испарения или в десорбер легких фракций. Легкие фракции удаляются в сосуде мгновенного испарения или в десорбере легких фракций. (Легкие фракции представляют собой газы, такие как алкен, а также балластные газы, такие как метан, которые присутствуют в газовой смеси, содержащей алкиленоксид, алкен, кислород, диоксид углерода и водяной пар, и которые абсорбируются абсорбентом на стадии (с)).

Сосуд мгновенного испарения может быть расположен непосредственно после абсорбера алкиленоксида, благодаря чему насыщенный абсорбент поступает непосредственно со стадии (d) в сосуд мгновенного испарения. Когда имеется по меньшей мере один реактор окончательной обработки, сосуд мгновенного испарения может быть расположен после всех из одного или более реакторов окончательной обработки, так что поток продукта поступает из указанных реакторов окончательной обработки в сосуд мгновенного испарения. Когда имеется более одного реактора окончательной обработки, сосуд мгновенного испарения может быть расположен между реакторами окончательной обработки, так что насыщенный абсорбент поступает со стадии (d) в по меньшей мере один реактор окончательной обработки, затем поток продукта поступает в сосуд мгновенного испарения и затем поток из сосуда мгновенного испарения поступает в по меньшей мере другой реактор окончательной обработки.

Мгновенное испарение может происходить при давлении от 0,01 МПа до 2 МПа, предпочтительно от 0,1 МПа до 1 МПа, наиболее предпочтительно от 0,1 МПа до 0,5 МПа.

Насыщенный абсорбент со стадии (d) или поток продукта из реакторов окончательной обработки или другой поток продукта, содержащий алкиленгликоль, подают в дегидратор. Поток, который подают в дегидратор, предпочтительно содержит очень небольшое количество алкиленоксида или алкиленкарбоната, т.е. большая часть алкиленоксида или алкиленкарбоната превратилась в алкиленгликоль до подачи в колонну дегидратора, либо в абсорбере алкиленоксида, либо в реакторе окончательной обработки. Предпочтительно молярное отношение алкиленгликоля к алкиленоксиду и алкиленкарбонату (в сумме) в потоке, подаваемом в колонну дегидратора, превышает 90:10, более предпочтительно превышает 95:5, наиболее предпочтительно превышает 99:1.

Дегидратор представляет собой предпочтительно одну или большее число колонн, включающих по меньшей мере одну вакуумную колонну, предпочтительно работающую при давлении менее 0,05 МПа, более предпочтительно менее 0,025 МПа и наиболее предпочтительно примерно 0,0125 МПа.

Поток дегидратированного продукта очищают для удаления примесей и получения очищенного потока продукта алкиленгликоля. Если один или более катализаторов представляют собой гомогенные катализаторы, будет необходимо отделить один или более катализаторов от потока дегидратированного продукта, предпочтительно в сосуде мгновенного испарения. Один или более гомогенных катализаторов предпочтительно повторно объединяют с ненасыщенным абсорбентом и подают в абсорбер алкиленоксида.

Подробное описание чертежей

На фиг.1 проиллюстрирован вариант осуществления настоящего изобретения. Показана секция 1 абсорбционной колонны. Следует отметить, что на данной фигуре показано небольшое количество тарелок, и что верх самой верхней тарелки и низ самой нижней тарелки не показаны.

Колонна содержит несколько расположенных друг над другом тарелок 2. Каждая тарелка 2 содержит перфорированный элемент 3 для газожидкостного контакта, область 4 для входа жидкости и сливную перегородку 5, продолжающуюся вертикально над поверхностью тарелки 2 на противоположном конце от области для входа жидкости.

Элемент 6 сливного стакана проходит ниже каждой тарелки и, вместе с внутренней поверхностью стенки колонны образует сливной стакан 7 для движения жидкости вниз в область для входа жидкости, расположенную непосредственно ниже.

В процессе работы газовая смесь (показанная стрелками 8) проходит вверх через перфорированные элементы для газожидкостного контакта. Жидкость 9 заполняет тарелки и переливается через сливные перегородки 5, как показано стрелками 10.

Отверстия (11) могут быть предусмотрены в каждой сливной перегородке ниже верхнего края указанной сливной перегородки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2008 |

|

RU2466123C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2008 |

|

RU2477718C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2011 |

|

RU2574856C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНКАРБОНАТА И АЛКИЛЕНГЛИКОЛЯ | 2009 |

|

RU2506123C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНКАРБОНАТА И/ИЛИ АЛКИЛЕНГЛИКОЛЯ | 2009 |

|

RU2506124C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2008 |

|

RU2480446C2 |

| СПОСОБЫ И СИСТЕМЫ РЕЦИРКУЛЯЦИИ ТЕХНОЛОГИЧЕСКОЙ ВОДЫ В ПРОИЗВОДСТВЕ ЭТИЛЕНГЛИКОЛЯ | 2017 |

|

RU2737471C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНКАРБОНАТА И ЭТИЛЕНГЛИКОЛЯ | 2018 |

|

RU2786054C2 |

| СИСТЕМА И СПОСОБ С ЗАЩИТНЫМ СЛОЕМ | 2016 |

|

RU2746130C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2009 |

|

RU2490247C2 |

Настоящее изобретение относится к получению алкиленгликоля из соответствующего алкена. Изобретение касается способа получения алкиленгликоля из алкена, включающего стадии: (a) подачи газовой смеси, содержащей алкиленоксид, алкен, кислород, диоксид углерода и водяной пар, в нижнюю часть абсорбера алкиленоксида, причем указанный абсорбер содержит колонну с расположенными друг над другом тарелками, при этом каждая из расположенных друг над другом тарелок содержит перфорированный элемент или элементы для газожидкостного контакта, область для входа жидкости, сливную перегородку, продолжающуюся вертикально над поверхностью тарелки на противоположном конце тарелки от области для входа жидкости, и элемент переливного стакана, который вместе с внутренней поверхностью стенки колонны образует переливной стакан для движения жидкости вниз в область для входа жидкости соседней по вертикали тарелки, расположенной непосредственно ниже, причём каждая из сливных перегородок снабжена одним или более отверстиями, расположенными ниже верхнего края указанной сливной перегородки, при этом сливная перегородка на каждой тарелке имеет высоту по меньшей мере 200 мм и не более 1500 мм и дает возможность газовой смеси проходить вверх через колонну; (b) подачи ненасыщенного абсорбента в верхнюю часть абсорбера алкиленоксида и предоставления возможности ненасыщенному абсорбенту перемещаться вниз по колонне, причём ненасыщенный абсорбент содержит по меньшей мере 5% мас. воды; и (c) тесного контактирования газовой смеси с ненасыщенным абсорбентом на тарелках в абсорбере алкиленоксида в присутствии одного или более катализаторов, которые способствуют карбоксилированию и гидролизу; и (d) отведения насыщенного абсорбента из абсорбера алкиленоксида. Изобретение также касается абсорбера. Технический результат - уменьшение размера колонны, снижение как капитальных вложений, так и эксплуатационных затрат при одновременном сохранении высокой селективности для производства моноэтиленгликоля. 2 н. и 7 з.п. ф-лы, 1 ил.

1. Способ получения алкиленгликоля из алкена, включающий стадии:

(a) подачи газовой смеси, содержащей алкиленоксид, алкен, кислород, диоксид углерода и водяной пар, в нижнюю часть абсорбера алкиленоксида, причем указанный абсорбер содержит колонну с расположенными друг над другом тарелками, при этом каждая из расположенных друг над другом тарелок содержит перфорированный элемент или элементы для газожидкостного контакта, область для входа жидкости, сливную перегородку, продолжающуюся вертикально над поверхностью тарелки на противоположном конце тарелки от области для входа жидкости, и элемент переливного стакана, который вместе с внутренней поверхностью стенки колонны образует переливной стакан для движения жидкости вниз в область для входа жидкости соседней по вертикали тарелки, расположенной непосредственно ниже, причём каждая из сливных перегородок снабжена одним или более отверстиями, расположенными ниже верхнего края указанной сливной перегородки, при этом сливная перегородка на каждой тарелке имеет высоту по меньшей мере 200 мм и не более 1500 мм и дает возможность газовой смеси проходить вверх через колонну;

(b) подачи ненасыщенного абсорбента в верхнюю часть абсорбера алкиленоксида и предоставления возможности ненасыщенному абсорбенту перемещаться вниз по колонне, причём ненасыщенный абсорбент содержит по меньшей мере 5% мас. воды; и

(c) тесного контактирования газовой смеси с ненасыщенным абсорбентом на тарелках в абсорбере алкиленоксида в присутствии одного или более катализаторов, которые способствуют карбоксилированию и гидролизу; и

(d) отведения насыщенного абсорбента из абсорбера алкиленоксида.

2. Способ по п.1, в котором сливная перегородка на каждой тарелке имеет высоту по меньшей мере 250 мм, предпочтительно по меньшей мере 350 мм и не более 1000 мм.

3. Способ по п.1 или 2, в котором один или более катализаторов, которые способствуют карбоксилированию и гидролизу, выбраны из галогенидов щелочных металлов, основных солей щелочных металлов и их сочетаний.

4. Способ по любому из пп.1-3, в котором ненасыщенный абсорбент содержит по меньшей мере 5% мас. и менее 80% мас. воды.

5. Абсорбер для осуществления реактивной абсорбции газовой смеси, содержащей алкиленоксид, алкен, кислород, диоксид углерода и водяной пар, включающий в себя колонну расположенных друг над другом тарелок с входом для жидкого ненасыщенного абсорбента в верхней части колонны, входом для газовой смеси в нижней части колонны над поддоном, выходом для насыщенного абсорбента в нижней части колонны и выходом для неабсорбированного газа в верхней части колонны, при этом каждая из расположенных друг над другом тарелок содержит перфорированный элемент или элементы для газожидкостного контакта, область для входа жидкости, сливную перегородку на противоположном конце тарелки от области для входа жидкости, продолжающуюся вертикально над поверхностью тарелки, и элемент переливного стакана, который вместе с внутренней поверхностью стенки колонны образует переливной стакан для движения жидкости вниз в область для входа жидкости соседней по вертикали тарелки, расположенной непосредственно ниже, при этом каждая из сливных перегородок снабжена одним или более отверстиями, расположенными ниже верхнего края указанной сливной перегородки, и при этом сливная перегородка на каждой тарелке имеет высоту по меньшей мере 250 мм и не более 1500 мм.

6. Абсорбер по п.5, в котором сливная перегородка на каждой тарелке имеет высоту по меньшей мере 350 мм и не более 1000 мм.

7. Абсорбер по п.5 или 6, в котором отверстия выполнены таким образом, что при нормальной работе менее 10% суммарного потока жидкости проходит через отверстия.

8. Абсорбер по любому из пп.5-7, в котором не более 5% площади поверхности каждой сливной перегородки занято одним или большим числом отверстий.

9. Абсорбер по любому из пп.5-8, в котором одно или более отверстий присутствуют в нижней половине каждой сливной перегородки.

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2008 |

|

RU2466123C2 |

| US 20130231501 A1, 05.09.2013 | |||

| EP 1964829 A1, 03.09.2008 | |||

| US 5269976 A1, 14.12.1993. | |||

Авторы

Даты

2019-09-06—Публикация

2015-09-21—Подача