Изобретение относится к области анаэробной энергетики и может быть использовано в воздухонезависимых энергоустановках с тепловыми двигателями и особенно в судовых энергетических установках подводных аппаратов, работающих без доступа атмосферного воздуха.

Известен способ получения искусственной газовой смеси двигателя внутреннего сгорания (ДВС), работающего в режиме рециркуляции отработавших газов, в котором отработавшие газы охлаждают и в полном объеме подвергают мокрой очистке, затем разделяют на два потока, один из потоков компримируют, дополнительно осушают, обеспечивают его контактный теплообмен с жидким кислородом с получением газообразного кислорода и вымораживанием фракций воды и диоксида углерода, а полученную охлажденную и обогащенную кислородом газовую смесь соединяют со вторым осушенным потоком отработавших газов с получением охлажденной искусственной газовой смеси, которую дополнительно подогревают перед подачей в ДВС, а образующиеся твердые фракции воды и диоксида углерода периодически выводят (см. патент RU 2287069).

Главным недостатком данного способа является высокие энергозатраты, связанные с процессом сублимации и десублимации CO2, требующих необходимости двух переключающихся аппаратов вымораживания для осуществления данного способа, что существенно усложняет эксплуатацию и дестабилизирует работу ДВС в процессе переключения указанных аппаратов.

Наиболее близким по технологической сущности и достигаемому эффекту к заявленному изобретению является способ получения искусственной газовой смеси для энергетической установки, работающей в режиме рециркуляции отработанных газов, включающий отбор из рециркуляционного потока газовой смеси, состоящей из CO2, O2 и паров воды, части потока, компримирование его до давления 1,6-2,0 МПа, двухступенчатое охлаждение смеси от 320К до 220К÷222К, при этом в первой ступени охлаждение смеси от 320К до 240К проводят за счет теплообмена с обратным потоком обогащенного O2 с удалением воды, а во второй ступени охлаждение осушенного потока до 220К÷222К выполняют за счет испарения жидкого O2 и теплообмена с газифицированным O2, который нагревают до температуры 237К÷238К, сепарацию газовой смеси при том же давлении компримирования на жидкую CO2 и несконденсированную газовую смесь O2 и CO2, которую дросселируют и соединяют с газифицированным O2, после чего обратный поток, обогащенный кислородом, нагревают до 305÷310К в процессе его теплообмена с компримированным потоком и смешивают с неочищенной частью рециркуляционного потока, и полученную газовую смесь с оптимальной концентрацией O2 в смеси направляют в энергетическую установку (см. патент RU 2542166).

Основными недостатками указанного способа являются:

- опасность намораживания углекислоты на теплообменной поверхности конденсатора в зоне кипения жидкого O2 в виду того, что в процессе теплопередачи участвуют примерно равные расходы осушенного потока газовой смеси и газифицируемого кислорода;

- отсутствие четкого алгоритма поддержания оптимальной концентрации O2 в искусственной газовой смеси в случае изменения режима работы энергетической установки без дестабилизации криогенного технологического процесса.

Решаемая задача: повышение надежности и эффективности способа получения газовой смеси криогенного цикла сжижения CO2 в широком диапазоне изменения режима работы энергетической установки.

Указанный технический результат достигается тем, что в способе получения искусственной газовой смеси для энергетической установки, работающей в режиме рециркуляции отработанных газов, включающий отбор из рециркуляционного потока газовой смеси, состоящей из CO2, O2 и паров воды, части потока, компримирование его до давления 1,6-2,0 МП а, двухступенчатое охлаждение смеси от 320К до 220К÷222К, при этом в первой ступени охлаждение смеси от 320К до 240К проводят за счет •теплообмена с обратным потоком обогащенного O2 с удалением воды, а во второй ступени охлаждение осушенного потока до 220К выполняют за счет испарения жидкого O2 и теплообмена с газифицированным O2, который нагревают до температуры 237К÷238К, сепарацию газовой смеси при том же давлении компримирования на жидкую CO2 и несконденсированную газовую смесь O2 и CO2, которую дросселируют и соединяют с газифицированным O2, после чего обратный поток, обогащенный кислородом, нагревают до 305÷310К в процессе его теплообмена с компримированным потоком и смешивают с неочищенной частью рециркуляционного потока, и полученную газовую смесь с оптимальной концентрацией O2 в смеси направляют в энергетическую установку, во второй ступени охлаждение осушенного потока до 220К÷222К осуществляют за счет теплообмена с жидкой CO2, которую циркулируют под давлением равным давлению компримированного потока и расходом от 9 до 12 раз большим расхода газифицированного О2, при этом жидкую СО2 в процессе 'теплообмена с осушенным потоком газовой смеси нагревают до 237К÷238К, после чего охлаждают до 218К÷220К за счет испарения жидкого O2 и теплообмена с газифицированным O2, который нагревают до температуры 235К÷236К, а кроме того в зависимости от режима энергетической установки оптимальную концентрацию кислорода в составе искусственной газовой смеси поддерживают регулированием расхода жидкого O2, при этом стабильность криогенного технологического режима сохраняют за счет регулирования циркуляционного расхода жидкой CO2, расхода и давления компримированного потока.

Проведенный анализ уровня техники позволил установить, что заявителем не обнаружен аналог, характеризующийся совокупными признаками, идентичными всем существенным признакам заявленного изобретения, следовательно, оно соответствует критерию новизны.

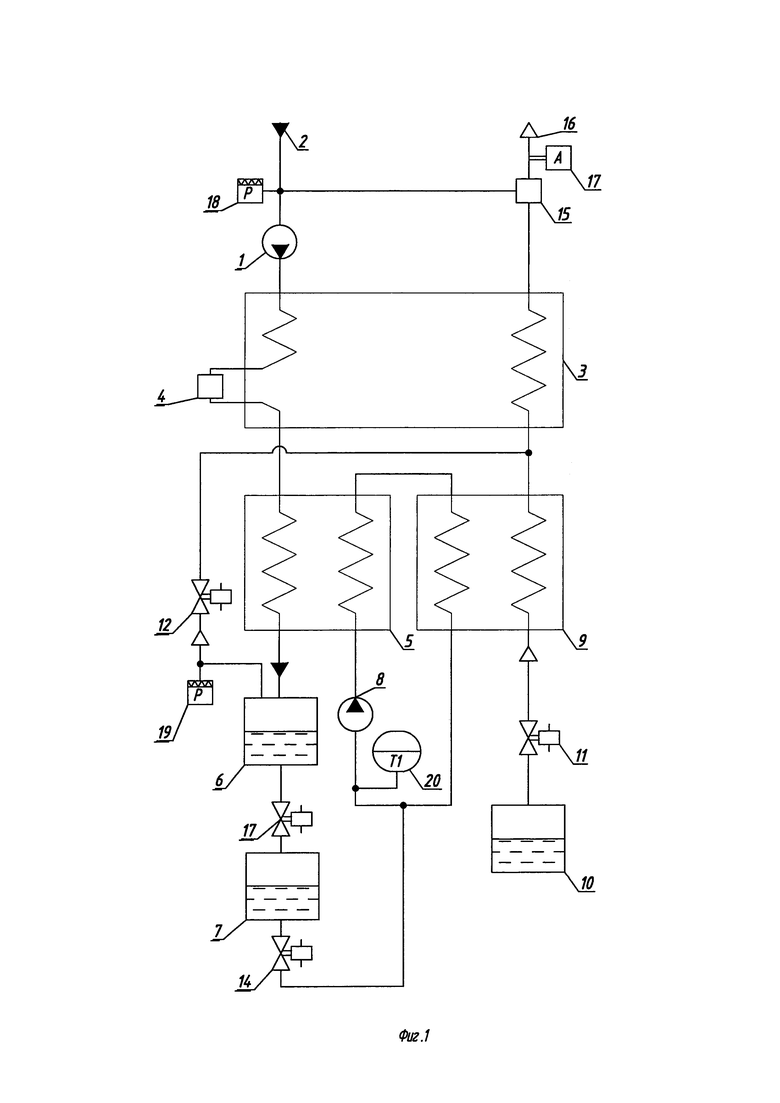

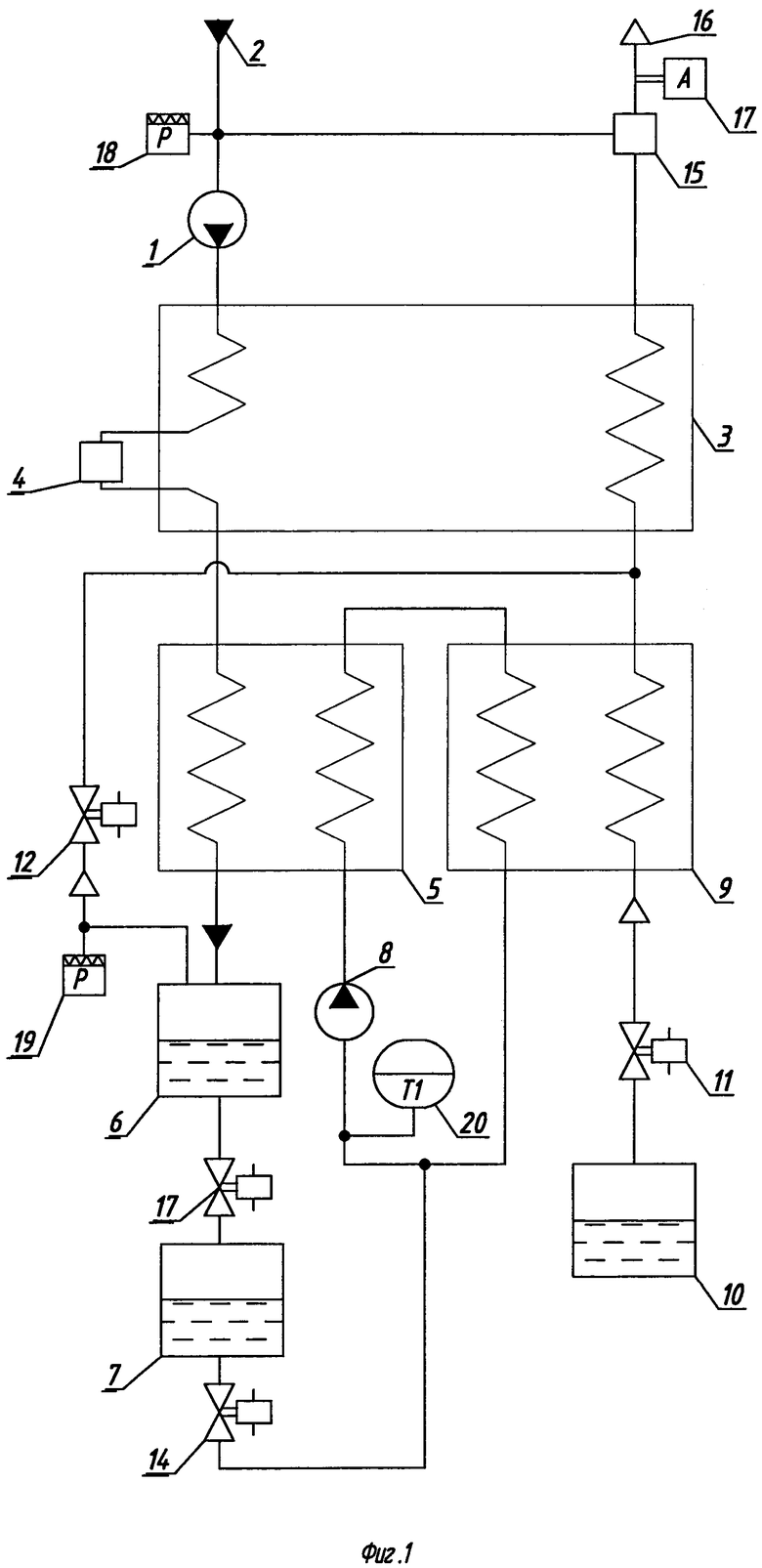

На фиг. 1 приведена принципиальная схема криогенной системы, работающей по данному способу.

Криогенная система включает:

- компрессор 1 для сжатия газовой смеси, отбираемой из рециркуляционного потока, поступающего из энергетической установки по трубопроводу 2;

- теплообменник-предконденсатор 3, выполняющий функцию первой ступени охлаждения компримированного потока;

- сепаратор-адсорбер 4 для удаления влаги;

- теплообменник-конденсатор 5, выполняющий функцию второй ступени охлаждения осушенного компримированного потока;

- сепаратор 6, обеспечивающий разделение охлажденной смеси на жидкую CO2 и несконденсированную смесь O2 и CO2;

- криогенную емкость 7 для хранения жидкой CO2;

- насос 8 для циркуляции жидкой CO2 под давлением, равным давлению компримированного потока газовой смеси;

- теплообменник 9, обеспечивающий газификацию жидкого кислорода в процессе 'теплообмена с циркуляционным потоком жидкой CO2;

- криогенная емкость 10 для хранения жидкого O2;

- вентиль 11 для регулирования расхода жидкого O2;

- вентиль 12 для дросселирования из сепаратора 6 несконденсированной газовой смеси до давления газифицированного в теплообменнике 9 кислорода;

- вентиль 13 для отвода жидкой CO2 из сепаратора 6 в емкость 7 для хранения;

- вентиль 14 для заправки жидкой CO2 из емкости 7 насоса 8 и связанного с ним контура циркуляции жидкой CO2;

- смеситель потоков 15 и трубопровод 16 подачи искусственной газовой смеси в энергетическую установку, а также датчики контроля за режимом работы криогенной системы, а именно:

- датчик 17 содержания O2 в искусственной газовой смеси;

- датчик 18 давления рециркуляционного потока;

- датчик 19 давления компримированного потока;

- датчик 20 температуры жидкой CO2 на входе в насос 8.

Способ работы осуществляют следующим образом.

В криогенную систему по трубопроводу 2 поступает из энергетической установки, двигатель которой работает, например, по нагрузочной характеристике, расход газовой смеси с давлением 0,11-0,13 МПа и температурой 300К, состоящей из CO2 (74%-76%), O2 (21%)÷22%) и паров воды (5%÷4%). Часть расхода, порядка от 9% до 11%, сжимают в компрессоре 1 до давления 1,6-2,0 МПа и охлаждают до температуры 320К в водяном охладителе (па чертеже не показан), после чего производят двухступенчатое охлаждение смеси - вначале от 320К до 240К в теплообменнике-предконденсаторе 3 за счет теплообмена с обратным потоком, обогащенного O2, с удалением влаги на температурном уровне 270К-275К в сепараторе-адсорбере 4, а затем охлаждение осушенного потока от 240К до 220К÷222К осуществляют в теплообменнике -конденсаторе 5 за счет теплообмена с жидкой CO2, которую циркулируют с помощью насоса 8 под давлением равным давлению компримированного потока с расходом от 9 до 12 раз большим расхода газифицированного кислорода, при этом жидкую CO2 в процессе теплообмена с осушенным потоком нагревают до температуры 237К÷238К, после чего ее охлаждают в теплообменнике 9 до 218К÷220К за счет испарения жидкого O2 и теплообмена с газифицированным O2, который в процессе теплообмена с жидкой CO2 нагревают до температуры 235К÷236К. Так как циркуляционный расход жидкой CO2 на порядок больше, чем расход газифицированного O2, то это позволяет с высокой эффективностью провести процесс конденсации газовой смеси в теплообменнике-конденсаторе 5, а самое главное - осуществить передачу тепла от жидкой CO2 к O2 в диапазоне температур от 93К до 235К÷236К без образования твердой фазы CO2 на теплопередающей поверхности теплообменника 9. Охлажденный же до температуры 220К÷222К компримированный поток из теплообменника - конденсатора 5 направляют в сепаратор 6, где при том же давлении 1,6-2,0 МПа из смеси отделяют около 68%-72%) жидкую CO2, которую по мере ее накопления отводят с помощью вентиля 13 в криогенную емкость 7, где она находится под давлением 1,6-2,0 МПа и температуре 220К÷222К, а несконденсированную в сепараторе 6 газовую смесь из O2 и CO2 дросселируют с помощью вентиля 12 и соединяют с газифицированным в теплообменнике 9 кислородом, после чего обратный поток, обогащенный О2, нагревают до температуры 305÷310К в теплообменнике-предконденсаторе 3 в процессе теплообмена с компримированным потоком и смешивают в смесителе 15 с частью рециркуляционного потока, оставшегося после отбора из рециркуляционного потока расхода для компримирования, после чего полученную искусственную газовую смесь с оптимальной концентрацией O2, которую контролируют по датчику 12, по трубопроводу 16 возвращают в энергетическую установку, при этом поддерживают равенство расхода отработанных газов, поступающих в криогенную систему и расхода искусственной газовой смеси, отводимой из криогенной системы.

Установившийся режим работы криогенной системы характеризуется постоянством следующих контролируемых параметров:

- давление газовой смеси на всасе компрессора 1, контролируемое по датчику 18;

- давление в сепараторе 6, контролируемое по датчику 19;

- температура жидкой CO2 на входе в насос 8;

- концентрация O2 в искусственной газовой смеси, контролируемой по датчику 17.

В то же время режим работы криогенной системы является функцией режима работы энергетической установки, который в процессе эксплуатации может изменяться в широком диапазоне.

Задача криогенной системы состоит в том, чтобы постоянно поддерживать оптимальную концентрацию кислорода в составе искусственной газовой смеси при изменении режима работы энергетической установки.

'Гак изменение режима работы энергетической установки в сторону уменьшения нагрузки будет сопровождаться, с одной стороны, снижением расхода отработанных газов, поступающих в криогенную систему по трубопроводу 2, что приведет к автоматическому снижению давления на всасе компрессора, контролируемого по датчику 18. Восстановление давления на всасе компрессора 1 осуществляют за счет регулирования производительности компрессора 1 в сторону его уменьшения, при этом одновременно для сохранения давления в сепараторе 6 на уровне 1,6-2,0 МПа, контролируемого по датчику 19, уменьшают расход несконденсированной газовой смеси с помощью вентиля 12. С другой стороны, снижение расхода отработанных газов естественно приведет к росту концентрации O2, контролируемой по датчику 17, в газовой смеси, поступающей в энергетическую установку по трубопроводу 16. Восстановление оптимального значения концентрации O2 производят за счет уменьшения расхода жидкого O2, подаваемого из криогенной емкости 10 с помощью вентиля 11, а уменьшение расхода жидкого O2 приведет к повышению температуры, жидкой CO2 на выходе из теплообменника 9, контролируемой с помощью датчика 20. Восстановление температуры до 218К÷220К производят за счет снижения производительности насоса 8.

При изменении режима работы энергетической установки в сторону повышения нагрузки алгоритм автоматического регулирования криогенной системы с целью поддержания оптимальной концентрации O2 в составе искусственной смеси и сохранения стабильным технологического режима криогенной системы осуществляют за счет увеличения производительности компрессора 1, циркуляционного расхода жидкой CO2 с помощью насоса 8 и увеличением расхода жидкого кислорода, подаваемого из криогенной емкости 10.

Таким образом, предложенное техническое решение обеспечивает поставленную цель повышения надежности и эффективности криогенного технологического процесса сжижения CO2 в сочетании с обеспечением его стабильности при изменении рабочего режима энергетической установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ ГАЗОВОЙ СМЕСИ ДЛЯ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ, РАБОТАЮЩЕЙ В РЕЖИМЕ РЕЦИРКУЛЯЦИИ ОТРАБОТАННЫХ ГАЗОВ | 2019 |

|

RU2730270C1 |

| Система комплексного вторичного использования отработавших газов судовой энергетической установки | 2023 |

|

RU2804672C1 |

| СПОСОБ ОЖИЖЕНИЯ ГЕЛИЯ | 2022 |

|

RU2794011C1 |

| Криогенная система хранения и выдачи кислорода для анаэробной энергетической установки с электрохимическими генераторами | 2020 |

|

RU2752451C1 |

| Способ работы двигателя внутреннего сгорания | 2018 |

|

RU2684046C1 |

| Энергетическая установка подводного аппарата | 2022 |

|

RU2799261C1 |

| ВОДОРОДНАЯ КРИОГЕННАЯ СИСТЕМА С КОЛОННОЙ НИЗКОТЕМПЕРАТУРНОЙ РЕКТИФИКАЦИИ ГАЗОВОЙ СМЕСИ | 2020 |

|

RU2751758C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ ГАЗОВОЙ СМЕСИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, РАБОТАЮЩЕГО В РЕЖИМЕ РЕЦИРКУЛЯЦИИ ОТРАБОТАВШИХ ГАЗОВ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2287069C2 |

| СИСТЕМА КРИОГЕННОГО ХРАНЕНИЯ И ПОДАЧИ РЕАГЕНТОВ ДЛЯ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ С ЭЛЕКТРОХИМИЧЕСКИМИ ГЕНЕРАТОРАМИ | 2020 |

|

RU2737960C1 |

| Способ криогенно-прочностного испытания водородного бака | 2020 |

|

RU2730129C1 |

Изобретение относится к области анаэробной энергетики и может быть использовано в воздухонезависимых энергоустановках с тепловыми двигателями и особенно в судовых энергетических установках подводных аппаратов, работающих без доступа атмосферного воздуха. Техническим результатом является повышение надежности и эффективности получения искусственной газовой смеси криогенного цикла сжижения CO2 для воздухонезависимых энергетических установок, работающих в широком диапазоне нагрузок. Сущность изобретения заключается в том, что охлаждение компримированного и осушенного потока от 240 К до 220÷222 К осуществляют за счет теплообмена с жидкой CO2, которую циркулируют под давлением, равным давлению компримированного потока, и расходом от 9 до 12 раз большим расхода газифицированного O2, при этом жидкую CO2 в процессе теплообмена с осушенным потоком газовой смеси нагревают до 237÷238 К, после чего охлаждают до 218÷220 К за счет испарения жидкого O2 и теплообмена с газифицированным O2, который нагревают до температуры 235÷236 К, а кроме того, в зависимости от режима энергетической установки оптимальную концентрацию кислорода в составе искусственной газовой смеси поддерживают регулированием расхода жидкого O2, при этом стабильность криогенного технологического режима сохраняют за счет регулирования циркуляционного расхода жидкой CO2, расхода и давления компримированного потока. 1 ил.

Способ получения искусственной газовой смеси для энергетической установки, работающей в режиме рециркуляции отработанных газов, включающий отбор из рециркуляционного потока газовой смеси, состоящей из CO2, O2 и паров воды, части потока, компримирование его до давления 1,6-2,0 МПа, двухступенчатое охлаждение смеси от 320 К до 220 К, при этом в первой ступени охлаждение смеси от 320 К до 240 К проводят за счет теплообмена с обратным потоком обогащенного O2 с удалением воды, а во второй ступени охлаждение осушенного потока до 220÷222 К выполняют за счет испарения жидкого O2 и теплообмена с газифицированным O2, который нагревают до температуры 237÷238 К, сепарацию газовой смеси при том же давлении компримирования на жидкую CO2 и несконденсированную газовую смесь O2 и CO2, которую дросселируют и соединяют с газифицированным O2, после чего обратный поток, обогащенный кислородом, нагревают до 305÷310 К в процессе его теплообмена с компримированным потоком и смешивают с неочищенной частью рециркуляционного потока, и полученную газовую смесь с оптимальной концентрацией O2 в смеси направляют в энергетическую установку, отличающийся тем, что во второй ступени охлаждение осушенного потока до 220÷222 К осуществляют за счет теплообмена с жидкой CO2, которую циркулируют под давлением, равным давлению компримированного потока, и расходом от 9 до 12 раз, большим расхода газифицированного O2, при этом жидкую CO2 в процессе теплообмена с осушенным потоком газовой смеси нагревают до 237÷238 К, после чего охлаждают до 218÷220 К за счет испарения жидкого O2 и теплообмена с газифицированным O2, который нагревают до температуры 235÷236 К, а кроме того, в зависимости от режима энергетической установки оптимальную концентрацию кислорода в составе искусственной газовой смеси поддерживают регулированием расхода жидкого O2, при этом стабильность криогенного технологического режима сохраняют за счет регулирования циркуляционного расхода жидкой CO2, расхода и давления компримированного потока.

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ ГАЗОВОЙ СМЕСИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, РАБОТАЮЩЕГО В РЕЖИМЕ РЕЦИРКУЛЯЦИИ ОТРАБОТАВШИХ ГАЗОВ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2287069C2 |

| Способ приготовления газовой смеси для питания двигателя внутреннего сгорания | 1989 |

|

SU1638335A1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ УГЛЕКИСЛОГО ГАЗА | 2016 |

|

RU2615042C1 |

| GB 1513958 A 14.06.1978 | |||

| WO 9002254 A1 03.08.1990 | |||

| СПОСОБ ПОДГОТОВКИ ИСКУССТВЕННОЙ ГАЗОВОЙ СМЕСИ ДЛЯ ДИЗЕЛЬНОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2365770C1 |

Авторы

Даты

2019-09-11—Публикация

2019-04-09—Подача