Изобретение относится к металлоорганике. Изобретение относится к устройствам для циклической дозированной подачи порошков металлоорганических соединений при осаждении покрытий. Изобретение может найти применение в технологических процессах, в которых возникает необходимость дозировать порошки дискретно, выдерживая постоянной величину каждой порции.

Металлоорганика относится к классу молекулярных кристаллов, одной из особенностей которых является высокая адгезия практически к любому конструктивному материалу, в том числе и к фторопластам, причем способность металлоорганических порошков налипать нелинейно возрастает при увеличении температуры поверхности.

Известен дозатор порошкового материала [US 2010264170, 21.10.2010, G01F 11/10; G01F 11/20], основанный на реализации механического затвора. Указанный дозатор позволяет количественно распределять порошкообразный материал через дозирующее отверстие в заданном временном интервале с учетом скорости вращения дозирующего диска.

Недостатками указанного дозатора при работе с порошками металлоорганических соединений являются наличие глухих полостей и большая площадь трущихся поверхностей, между которыми будет неизбежно накапливаться дозируемый материал, приводя к заклиниванию деталей устройства.

Наиболее близким является дозатор сыпучих материалов [патент РФ. №2184351, 17.07.2000, МПК G01F 13/00], содержащий вращаемый приводным валом диск с дозирующими гнездами и систему управления. Диск с дозирующими гнездами выполнен из набора круглых пластин с пазами, насаженных на приводной вал с возможностью взаимного поворота. В пазах пластин установлены подпружиненные шиберы, перекрывающие дозирующие гнезда на требуемой высоте диска.

Недостатками данной конструкции являются:

- наличие подвижных частей (шиберов), осуществляющих движение внутри глухих каналов, что при работе с порошками металлоорганических соединений, обладающих высокой адгезией и склонностью к истиранию до микронных размеров, приводило бы к попаданию порошка в пространство между подвижных узлов, что в свою очередь приведет расклиниванию движущихся деталей дозатора и аварийной остановке всего устройства;

- наличие внешнего электрического привода управления шиберами усложняет конструкцию и снижает ее надежность;

- конструкция не предусматривает сопряжение подачи дозируемого порошкового материала с нагретыми до 100-300°С технологическими узлами.

Задачей настоящего изобретения является создание устройства, позволяющего непрерывно в течение длительного времени (не менее 1 часа) дозировать металлоорганические порошки дискретно, выдерживая постоянной величину каждой порции, и подавать материал по нагретому каналу в горячую зону при температурах порядка 200-330 С.

Указанные задачи решаются путем нового конструктивное исполнения порошкового дозатора в сочетании с новой организацией газовых потоков в системе порошковый дозатор - вихревой сублиматор.

Согласно изобретению дозатор порошков металлоорганических материалов включает электромеханическую часть, представляющую собой электродвигатель, соединенный с вращающимся валом, соосно относительно вала и последовательно установленные бункер для сыпучего материала с выпускными отверстиями в днище, которое представляет собой неподвижный фланец с симметрично относительно геометрической оси дозатора на радиусе г выполнеными четырьмя сквозными отверстиями диаметром d, разнесенными между собой на угол 45 градусов, вращаемый приводным валом диск со сквозным отверстием диаметром d, выполненным на радиусе г относительно геометрической оси дозатора, нижний неподвижный фланец с фигурным вырезом, выполненный исходя из следующих требований: угловые размеры секторов А и В подобраны таким образом, чтобы в процессе вращения диска дозируемый материал равными порциями подавался в тракт пневмотранспорта порошка, воронку, выполненную таким образом, чтобы ввод газа в тракт пневмотранспорта порошка осуществлялся тангенциально, тракт пневмотранспорта порошка.

Согласно изобретению дозатор вынесен из области нагрева так, что переход от дозатора к тракту осуществляется при комнатной температуре конструкции.

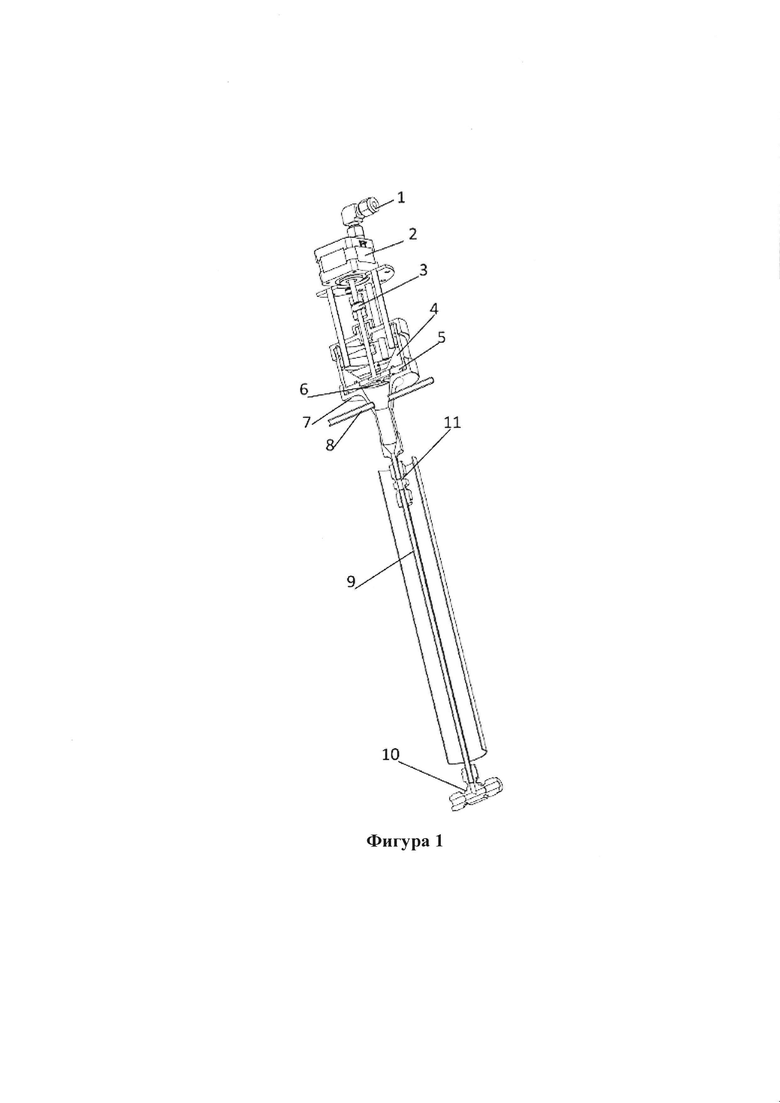

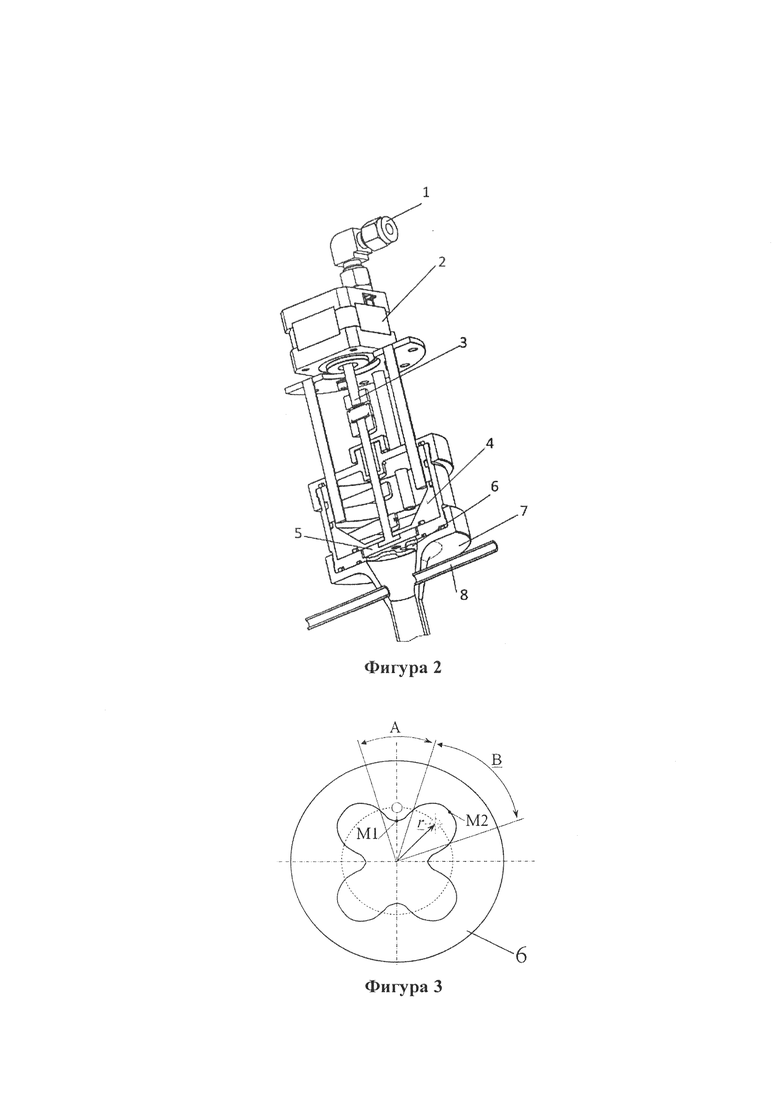

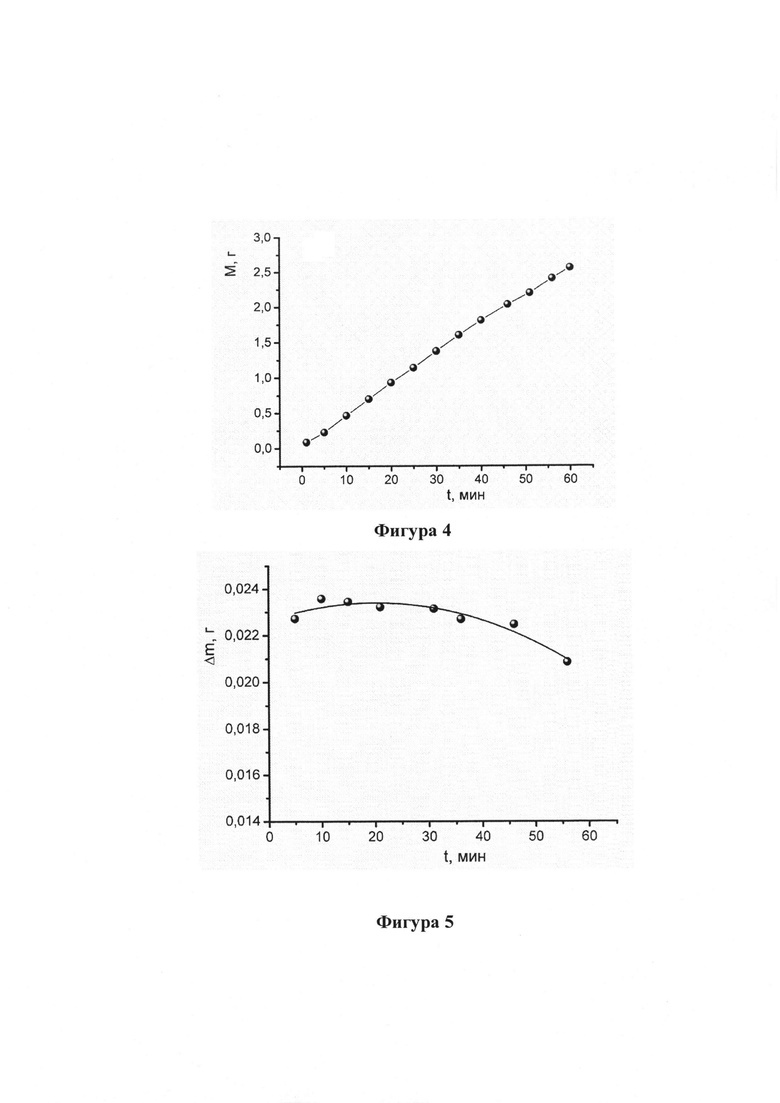

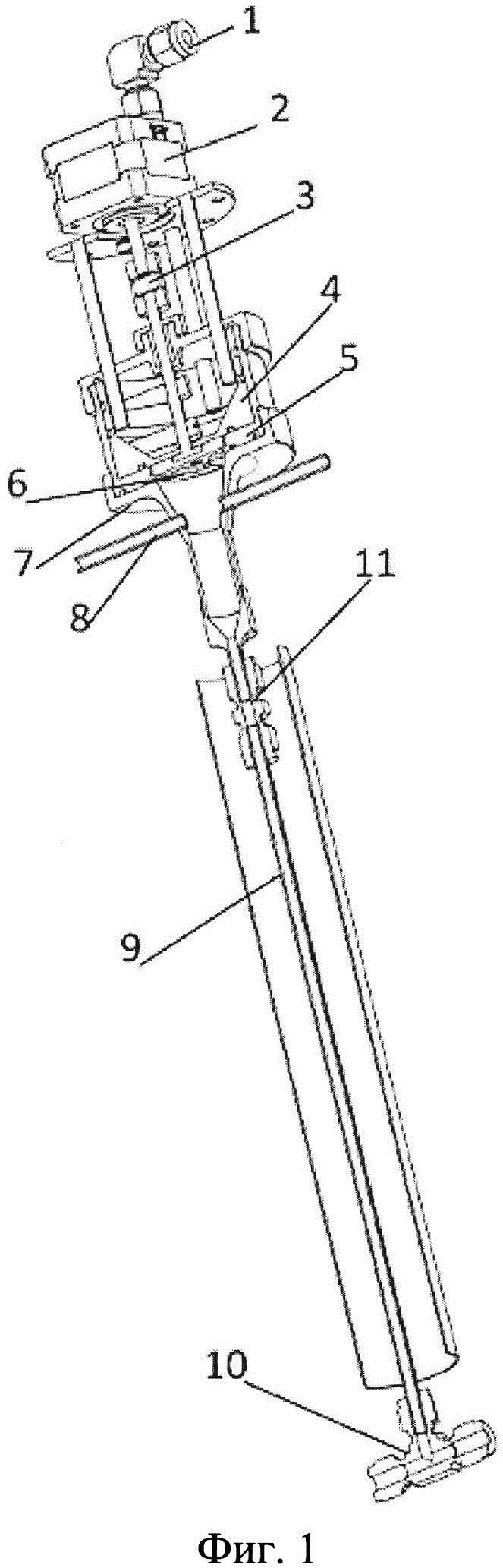

Для решения указанных задач предлагается показанное на фиг. 1, 2 и 3 устройство.

На фиг. 1 в изометрии с разрезом показан общий вид дозатора.

На фиг. 2 в изометрии с разрезом показан общий вид дозатора с трактом пневмотранспорта порошка.

На фиг. 3 схематично показан нижний неподвижный фланец. Где: 1 - фитинг-соединитель; 2 - шаговый двигатель; 3 - вал; 4 - верхний неподвижный фланец; 5 - вращающийся диск; 6 - нижний неподвижный фланец; 7 - воронка; 8 - штуцер для подачи газа; 9 - тракт пневмотранспорта порошка; 10 - тройник; 11 - фитинг.

Принцип действия дозатора основан на реализации механического затвора, образованного группой из двух неподвижных фланцев 4 и 6, между которыми располагается жестко соединенный с валом 3 вращающийся диск 5. Верхний неподвижный фланец 4 представляет собой дно бункера, в который предварительно засыпают предназначенный для дозирования порошок. В верхнем неподвижном фланце 4 на радиусе г симметрично относительно геометрической оси дозатора выполнены четыре сквозных отверстия диаметром d, разнесенные между собой на угол 45 градусов. В теле вращающегося диска 5 на таком же радиусе г имеется сквозное отверстие диаметром d. Диаметр отверстий, расстояние между ними и угол установки одних отверстий относительно других выбраны таким образом, чтобы исключить появление сквозных каналов между бункером и внешней средой, что необходимо для работы с перепадом давления.

Шаговый двигатель 2 по заданной оператором программе приводит во вращение вал 3 и вместе с ним диск 5. В процессе вращения диска 5 реализуются три состояния. Сначала, в момент совмещения отверстия в диске 5 с отверстием в верхнем фланце 4 образуется ограниченная снизу фланцем 6 цилиндрическая полость, которая заполняется материалом (металлоорганическим порошком). Затем, при последующем угловом вращении диска 5, цилиндрическая полость оказывается ограниченной сверху и снизу неподвижными фланцами. Объем этой полости определяет величину массы единичной высыпки.

Отличительной особенностью предлагаемой конструкции является придание нижнему фланцу 6 специальной формы, показанной на фигуре 3, чем достигается минимизация площади трущихся поверхностей.

Внутренний фигурный вырез во фланце 6 выполнен исходя из следующих требований. Положение точки M1 соответствует показанному в плане отверстию в верхнем фланце 4. Положение точки М2 повернуто на 45 градусов. Сектор А фланца 6 осуществляет перекрытие отверстия в диске 5. Угловые размеры сектора А подбираются таким образом, чтобы в процессе вращения диска 5 дозируемый материал успевал заполнить цилиндрическую полость. Сектор В открывает эту полость. По мере вращения диска, после перемещения нижнего выходного отверстия в цилиндрической полости в сектор В в нижнем фланце 6, материал высыпается в тракт 9 пневмотранспорта порошка.

Благодаря описанной форме фланца 6 предотвращается попадание и налипание порошка между вращающимся диском и телом нижнего фланца, что снижает вероятность заклинивания вращающейся части затвора.

Переход от нижнего фланца к тракту пневмотранспорта порошка 9 сопровождается сужением, выполненным в виде воронки 7. Через штуцер 8 в тракт 9 осуществляют радиальную подачу газа носителя комнатой температуры.

Конструктивно воронка выполнена в виде разъемного соединения, что обеспечивает удобное обслуживание дозатора.

Электромеханическая часть дозатора, представляющая собой шаговый двигатель 2, соединенный посредством стандартной муфты с вращающимся валом 3, корпус дозатора с бункером, фланцами, диском и воронка 7 с соединительным узлом 11, выполненным на основе стандартного фитинга, вынесены на вертикальной трубке, внутри которой находится тракт пневмотранспорта порошка 9, из области нагрева, которая находится ниже соединительного узла 11. Это позволяет осуществить переход от большего диаметра (50 мм) дозатора к тракту 9 меньшего диаметра (6 мм) при комнатной температуре конструкции.

Ввод газа в тракт пневмотранспорта порошка 9 осуществляют через штуцер для подачи газа 8, выполненный в теле воронки 7. В нижней части тракта 9 находится тройник 10 через который в тракт дополнительно вводят поток горячего газа. Далее материал в режиме пневмотранспорта доставляется газом носителем в сублиматор (на фигурах не показан).

Давление газа в бункере сыпучего материала дозатора отдельным трубопроводом (фигурах не показано) посредством фитингового соединителя 1 выравнивается с давлением в тракте пневмотранспорта.

Конструктивное исполнение дозатора в сочетании с новой организацией газовых потоков в системе порошковый дозатор - вихревой сублиматор позволили контролируемо переносить в виде паров в зону осаждения покрытия необходимые количества прекурсора в единицу времени.

Для организации технологического процесса нанесения стабилизированного иттрием ZrO2 термобарьерного покрытия на поверхность субстрата, возникает необходимость дозировать порошок металлоорганического соединения или их смесей (Zr(dpm)4, Y(dpm3) и др.) в диапазоне 1-5 г/час дискретно по 1 - 10 порций в минуту, выдерживая постоянной массу каждой порции дозируемого материала.

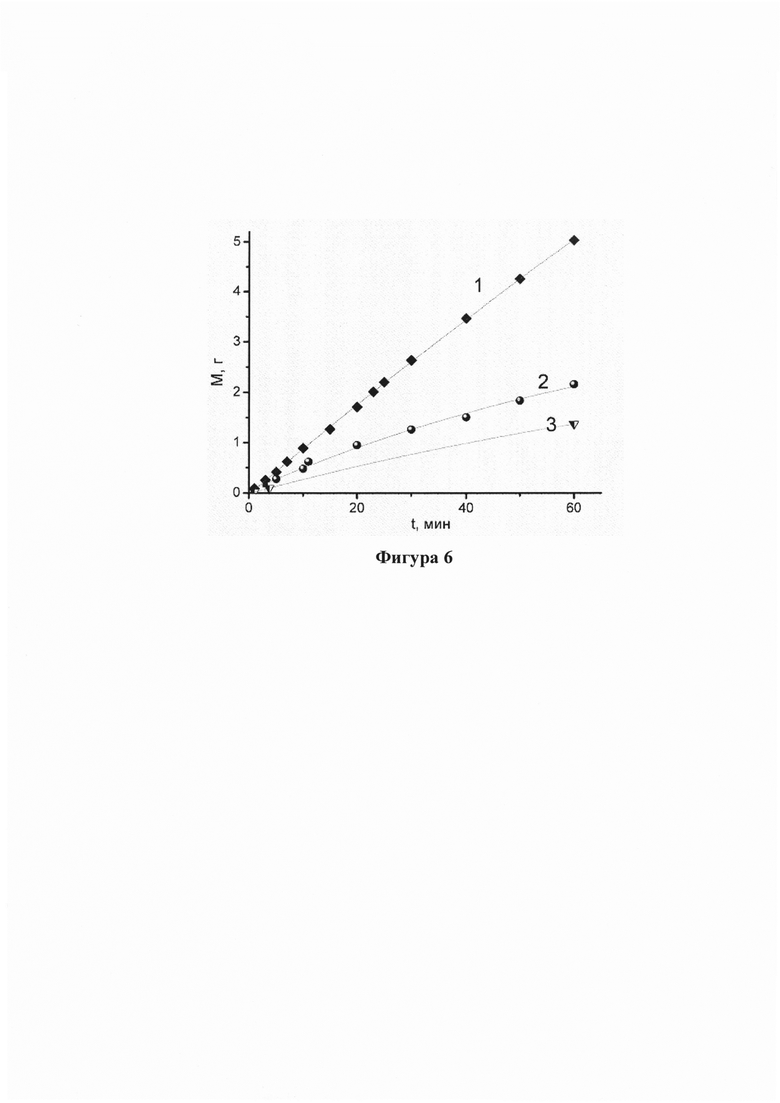

Для контрольного эксперимента была подготовлена фракция 100-200 мкм прекурсора Zr(dpm)4.

Парциальная высыпка, исходя из геометрических размеров цилиндрической полости, оценивалась 22 мг. Таким образом, расчетное время необходимое для подачи в дозатор 2 г порошка прекурсора при скорости вращения оси 0,46 об/мин составляет 50 мин.

Периодически отдельная высыпка прекурсора взвешивалась на лабораторных весах типа Cauw 220D. Результаты эксперимента представлены на фигурах 4, 5 и 6.

На фиг. 4 показана скорость дозировки фракций 100-200 мкм прекурсора Zr(dpm)4 как зависимость суммарной массы прекурсора, М, г, от времени, t, мин. Как следует из графика, заданное количество 2 г прекурсора высыпалось за 47 минут, что примерно соответствует расчетному времени.

На фигуре 5 представлена зависимость массы, Δm, г, порций прекурсора Zr(dpm)4 фракции 100-200 мкм от времени, t, мин. График парциальной высыпки показывает стабильность с разбросом значений 21-23 мг в течение периода 60 минут. При этом пустых высыпок не наблюдалось.

На фиг. 6 показаны результаты тестирование влияния периода высыпки (время между единичными высыпками) (t, мин) прекурсора Zr(dpm)4 из дозатора при различной скорости вращения оси дозатора на суммарный расход, М, г, прекурсора Zr(dpm)4. Где: 1 - линия высыпки прекурсора из дозатора с периодом 10 сек. между единичными высыпками; 2-е периодом 20 сек; 3-е периодом 37 сек. Данные тестирования доказывают, что характеристики дозирования остаются линейными, т.е. не меняются в процессе работы.

Рабочий диапазон устройства может регулироваться в диапазоне от 1 до 5 г/час порошка прекурсора Zr(dpm)4 фракции 100-200 мкм.

Выполненные эксперименты показали, что дозатор позволяет непрерывно в течение часа дозировать металлоорганические порошки, выдерживая постоянной величину каждой порции, и подавать материал по нагретому каналу в горячую зону.

При работе дозатора в течение часа нарушений равномерности работы дозатора, которая обычно возникает из-за осаждения и накопления порошка прекурсора на фланце дозатора и на изгибах трубопровода при увеличении температуры, не наблюдалось.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИОГЕННЫЙ ДОЗАТОР ШАРИКОВ ДЛЯ ХОЛОДНОГО ЗАМЕДЛИТЕЛЯ НЕЙТРОНОВ | 2012 |

|

RU2496165C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2015 |

|

RU2582891C1 |

| ДОЗАТОР ПИРОТЕХНИЧЕСКИХ СОСТАВОВ | 2015 |

|

RU2586085C1 |

| ДОЗАТОР С БУНКЕРОМ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2351123C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2101682C1 |

| Устройство для объемного дозирования сыпучего материала | 1987 |

|

SU1543238A1 |

| Порционный шнековый дозатор пастообразных материалов | 1976 |

|

SU605099A1 |

| ДОЗАТОР СЫПУЧЕГО МАТЕРИАЛА | 2013 |

|

RU2542638C1 |

| ОБЪЕМНЫЙ ДОЗАТОР | 1997 |

|

RU2133944C1 |

| ДОЗАТОР С БУНКЕРОМ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2433939C1 |

Изобретение относится к устройствам для циклической дозированной подачи порошков металлоорганических соединений при осаждении покрытий. Сущность: устройство включает электродвигатель (2), соединенный с вращающимся валом (3). Соосно валу (3) установлены вращающийся диск (5) с дозирующими гнездами, два неподвижных фланца (4, 6), воронка (7), тракт (9) пневмотранспорта порошка. Верхний фланец (4) с четырьмя сквозными отверстиями образует дно бункера. Нижний фланец (6) имеет фигурный вырез, выполненный таким образом, чтобы дозируемый материал подавался в тракт (9) пневмотранспорта порошка равными порциями. Электродвигатель (2), вал (3), фланцы (4, 6), диск (5) и воронка (7) вынесены из области нагрева на вертикальной трубке, внутри которой находится тракт (9) пневмотранспорта порошка. Воронка (7) выполнена таким образом, чтобы ввод газа в тракт (9) пневмотранспорта порошка осуществлялся тангенциально. Технический результат: обеспечение возможности дискретного дозирования металлоорганических порошков в течение длительного времени с выдерживанием постоянной величины каждой порции, обеспечение возможности подачи материала в горячую зону. 6 ил.

Дозатор порошков металлоорганических материалов, включающий электромеханическую часть дозатора, представляющую собой электродвигатель, соединенный с вращающимся валом, соосно относительно вала и последовательно установленные бункер для сыпучего материала с выпускными отверстиями в днище, вращаемый приводным валом диск с дозирующими гнездами, воронку, тракт пневмотранспорта порошка, отличающийся тем, что вращающийся диск со сквозным отверстием диаметром d, выполненным на радиусе r относительно геометрической оси дозатора, установлен на валу между двумя неподвижными фланцами, верхний неподвижный фланец с симметрично относительно геометрической оси дозатора на радиусе r выполненными четырьмя сквозными отверстиями диаметром d, разнесенными между собой на угол 45 градусов, представляет собой дно бункера, нижний неподвижный фланец имеет фигурный вырез, выполненный исходя из следующих требований: угловые размеры секторов А и В подобраны таким образом, чтобы в процессе вращения диска дозируемый материал равными порциями подавался в тракт пневмотранспорта порошка, воронка выполнена таким образом, чтобы ввод газа в тракт пневмотранспорта порошка осуществлялся тангенциально, дозатор вынесен из области нагрева так, что переход от дозатора к тракту осуществляется при комнатной температуре конструкции.

| ДОЗАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2184351C2 |

| Способ изготовления конических ручьев на прокатных валках | 1950 |

|

SU92362A1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ПОДАЧИ ПОРОШКОВОГО МАТЕРИАЛА | 1998 |

|

RU2138025C1 |

| US 2010264170 A1, 21.10.2010. | |||

Авторы

Даты

2019-09-12—Публикация

2018-12-10—Подача