Изобретение относится к дозирующим устройствам и может быть использовано в пиротехническом производстве для получения многослойных пиротехнических таблеток.

Многосоставное дозирование может быть осуществлено параллельным дозированием каждого состава с помощью отдельных дозаторов (Г.А. Рогинский. Дозирование сыпучих материалов. - М.: Химия, 1978, стр. 143).

Существует много объемных дозаторов, позволяющих дозировать только один состав. Наибольшее распространение получил объемный дозатор, содержащий бункер, установленный на неподвижном диске, мерники, запрессованные во вращающийся диск, пришлифованный к нижнему неподвижному диску (И.А. Клусов. Проектирование роторных машин и линий. - М.: Машиностроение, 1990, стр. 155).

Однако технологические возможности использования таких дозаторов при прессовании многослойных пиротехнических таблеток ограничены, так как количество дозаторов, устанавливаемых на прессовом оборудовании, должно быть равно количеству слоев таблетки, число которых колеблется от 3 до 10, поэтому при использовании для прессования высокопроизводительных роторных таблетирующих машин, у которых зона дозирования ограничена, установить на них более 3 дозаторов конструктивно очень сложно, кроме того, такое количество дозаторов значительно увеличивает габариты пресса.

Наиболее близким техническим решением к предлагаемому является объемный дозатор, содержащий закрепленный на валу дозирующий диск с расположенными по окружности отверстиями, снабженный бункерами для составов, размещенными по окружности над отверстиями в диске и установленными в отверстиях диска, телескопическими мерными цилиндрами с подпружиненными днищами (а.с. N 1722947 от 30 марта 1992 г., МКИ B 65 B 1/00).

Известный дозатор может обеспечить получение многослойной таблетки, однако конструкция мерных телескопических цилиндров предполагает наличие ступенек на их внутренней поверхности, на которых могут скапливаться пиротехнические составы, которые по завершении технологического цикла, при складывании стаканчика, образуют горки состава на поверхности диска и при встрече с бункерами стряхиваются с дозатора, запыляя рабочие механизмы, что приводит к потерям состава от 4 до 40%, в зависимости от числа слоев таблетки, а следовательно, к снижению производительности и безопасности дозирования. Снабжение фасками мерных цилиндров для устранения ступенек недопустимо, так как на верхней поверхности диска в собранном виде они образуют кольцевые канавки, которые будут заполнены составом из первого бункера, что в конечном итоге приведет к смешению этого состава с другими, что приводит к получению некачественного изделия.

С учетом высокой производительности роторных таблетирующих машин и взрывоопасности пиротехнических составов, такие потери составов в дозаторе требуют частой остановки оборудования для уборки, что приводит к снижению коэффициента использования, т. е. к снижению производительности. Кроме того, наличие большого количества узлов трения в дозаторе (телескопические мерные цилиндры, опорные ролики, кольцевая направляющая, дополнительные ролики и т. д.) в условиях повышенной запыленности пиротехническими составами приводит к значительному снижению безопасности работы дозатора.

Задачей настоящего изобретения является повышение производительности и безопасности работы дозатора за счет уменьшения потерь пиротехнических составов.

Указанная задача решается тем, что в объемном дозаторе для сыпучих материалов, содержащем дозирующий диск, закрепленный на валу с возможностью вращения и снабженный мерными отверстиями, расположенными по окружности, бункеры для составов, неподвижно установленные над мерными отверстиями, мерные отверстия на дозирующем диске расположены на двух и более концентрических окружностях, при этом разность диаметров двух смежных окружностей больше суммы диаметров двух наибольших мерных отверстий из этих окружностей, а минимальный шаг между двумя смежными отверстиями равен половине произведения диаметра дозирующего диска на сумму отношений диаметров этих отверстий к диаметрам окружностей, на которых они расположены, причем число окружностей равно числу дозируемых составов, а над каждой окружностью неподвижно закреплен только один бункер под состав.

Сопоставительный анализ заявляемого решения с прототипом и другими техническими решениями в данной области техники показывает, что заявляемый дозатор отличается тем, что мерные отверстия на дозирующем диске расположены на двух и более концентрических окружностях, причем мерными отверстиями, расположенными на одной окружности, транспортируется только один состав, т.к. над каждой окружностью установлен только один бункер под состав, питающий отверстия, расположенные на этой окружности, что позволяет заданную дозу из различных составов транспортировать группой отверстий, лежащих на двух и более концентрических окружностях.

Для получения качественных многослойных пиротехнических таблеток необходимо и достаточно, чтобы дозы составов не смешивались между собой при заполнении мерных отверстий из бункеров и чтобы дозы составов последовательно, одна за другой, высыпались в приемную воронку блока пресс-инструмента таблетирующей машины.

Чтобы дозы составов не смешивались между собой при заполнении и транспортировке, необходимо обеспечить непересечение траекторий транспортируемых составов. Поскольку траекторией движения состава является кольцо, ширина которого равна диаметру мерного отверстия, которое перемещает состав, а средний диаметр кольца равен диаметру, на котором лежит это мерное отверстие, то геометрически это условие можно сформулировать так, что разность диаметров двух смежных окружностей, на которых лежат мерные отверстия, больше суммы диаметров двух наибольших мерных отверстий из этих окружностей.

Для обеспечения послойной выгрузки составов необходимо исключить параллельную выгрузку из мерных отверстий. Одно мерное отверстие должно дозировать состав в количестве, равном массе состава одного слоя таблетки, поэтому, разгружая последовательно, одно за другим, мерные отверстия, можно обеспечить получение многослойной таблетки.

Геометрически это условие можно сформулировать, как непересечение центральных углов, образуемых диаметрами двух любых смежных отверстий по отношению к центру дозирующего диска.

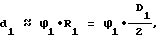

Обозначим центральные углы, образованные диаметрами смежных отверстий d1 и d2, лежащих на окружностях с диаметрами D1 и D2, как ϕ1 и ϕ2, угол между центрами этих отверстий (d1 и d2) как ϕ, а дугу, образуемую пересечением угла ϕ с диаметром дозирующего диска D, как шаг t.

Тогда величина шага составит

где Rd - радиус дозирующего диска, откуда

Размеры диаметров мерных отверстий можно записать в виде

где R1 и R2 - радиусы окружностей, на которых лежат мерные отверстия, следовательно:

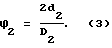

и

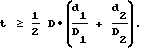

Условие непересечения центральных углов ϕ1 и ϕ2 мерных отверстий d1 и d2, расположенных на окружностях с диаметрами D1 и D2 с шагом t, можно записать в виде (4)

(4)

подставляя в (4) значения центральных углов (1), (2) и (3), получим

Таким образом, для обеспечения послойной загрузки пресс-инструмента для получения многослойной таблетки необходимо, чтобы минимальный шаг между двумя любыми смежными отверстиями был равен половине произведения диаметра дозирующего диска на сумму отношений диаметров этих отверстий к диаметрам окружностей, на которых они расположены.

Выше перечисленная совокупность отличительных признаков предлагаемого дозатора позволяет обеспечить многосоставное дозирование сыпучих пиротехнических материалов группой мерных отверстий, расположенных на двух и более концентрических окружностях в плоскости дозирующего диска, что позволяет исключить потери пиротехнических составов при дозировании, а также уменьшить количество узлов трения в дозаторе, а следовательно, повысить производительность за счет исключения потерь и повышения коэффициента использования дозатора и безопасность процесса дозирования.

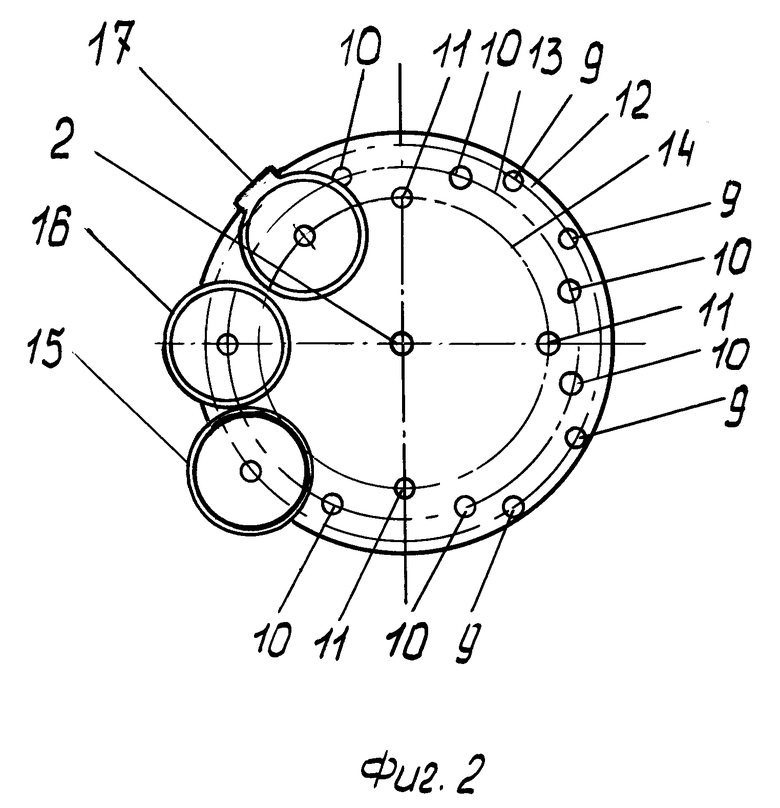

Изобретение поясняется чертежами, где на фиг. 1 изображено поперечное сечение дозатора; на фиг. 2 - вид дозатора сверху.

Дозатор содержит (фиг. 1) дозирующий диск 1, закрепленный на валу 2. Вал 2 сообщен с приводом 3 и установлен в подшипниках 4 и 5, закрепленных в корпусе 6. На корпусе 6 неподвижно закреплен нижний диск 7 с окном для выгрузки дозируемых составов 8. В дозирующем диске 1 выполнены мерные отверстия 9, 10 и 11 ( фиг. 2), центры которых лежат на окружностях 12, 13 и 14 соответственно. Над дозирующим диском 1 неподвижно, за нижний диск 7, закреплены бункер 15, центр которого лежит на окружности 12, бункер 16, центр которого лежит на окружности 13, и бункер 17, центр которого лежит на окружности 14.

Дозатор работает следующим образом.

Составы загружаются в бункеры 15, 16 и 17. От привода 3 вал 2 получает вращение и приводит в движение дозирующий диск 1. При его вращении мерное отверстие 11 заполняется составом из бункера 17, а мерные отверстия 10 и 9 заполняются составами из бункеров 16 и 15. Попадание составов из бункера 16 в отверстия 11 и 9, а также состава из бункера 15 в отверстие 10 и состава из бункера 17 в отверстие 10 исключено, т.к. разность диаметров окружностей 12 и 13 больше суммы диаметров отверстий 9 и 10 и разность диаметров окружностей 13 и 14 больше суммы диаметров отверстий 10 и 11, поэтому траектории движения мерных отверстий 9, 10 и 11 не пересекаются между собой. При вращении диска 1 против часовой стрелки порядок заполнения составами будет следующим: первым заполняется мерное отверстие 9 составом из бункера 15, затем заполняется отверстие 10 из бункера 16, затем отверстие 11 из бункера 17, после него вновь заполняется отверстие 10 из бункера 16 и отверстие 9 из бункера 15.

Такое расположение отверстий соответствует расположению слоев пиротехнической таблетки по схеме: воспламенитель, переходной состав, основной состав, переходной состав, воспламенитель. После заполнения этой группы отверстий составами, по мере вращения диска 1, она перемещается к выгрузочному окну 8 диска 7, а на ее место подходит следующая группа отверстий 9, 10 и 11.

В момент начала выгрузки над окном 8 находится сначала отверстие 9, после его разгрузки разгружается отверстие 10, затем 11, после опять отверстия 10 и 9. Смешивание составов не происходит, т.к. высыпание из последующего мерного отверстия (10 или 11) не происходит пока не закончилось высыпание из предыдущего, поскольку шаг между двумя смежными мерными отверстиями равен половине произведения диаметра дозирующего диска 1 на сумму отношений диаметров мерных отверстий (9 и 10 или 10 и 11) к диаметрам окружностей, на которых они лежат (12 и 13 или 13 и 14). После выгрузки мерных отверстий (9, 10, 11, 10 и 9) в блок пресс-инструмента таблетирующей машины группа этих отверстий уходит на загрузку, под выгрузочное окно 8 подходит следующий блок пресс-инструмента и одновременно следующая группа отверстий (9, 10, 11, 10 и 9), заполненная пиротехническими составами, и цикл дозирования повторяется.

Описанный в конкретном исполнении дозатор обеспечивает получение пятислойной пиротехнической таблетки из трех составов. Для получения такой же таблетки в прототипе требуется телескопический мерный цилиндр с четырьмя уступами, пять бункеров под составы и усложненная кинематическая схема управления мерными цилиндрами.

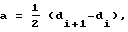

Размер ступеньки между мерными цилиндрами прототипа можно определить, как

где 1 ≤ i ≤ n-1

n - число слоев таблетки.

Состав на ступеньке осыпается под углом естественного откоса φ1 и в сечении образует треугольник, тогда объем потерь состава на i-ой ступеньке составит

Общая сумма потерь в телескопическом мерном цилиндре составит

Поскольку размеры диаметров телескопических мерных цилиндров составляют арифметическую прогрессию, так как разность диаметров между диаметрами цилиндров можно считать постоянной, то ее сумма n-1 первых членов составит

Откуда объем потерь пиротехнических составов составит

Считая d2-d1=2a и dn-1=d1+2a(n-2)

получим

Принимая конструктивно: d2=1,4 d1 получим a = 0,2d1

В случае пятислойной таблетки диаметр отверстия в диске прототипа составит

dn-1=d1+2•0,2•d1(5-2)=2,2d1

Для сыпучих материалов значения угла естественного откоса обычно лежат в пределах от 30 до 60o (А.В. Каталымов, В.А. Любартович. Дозирование сыпучих и вязких материалов. -Л. : Химия, 1990, стр. 229-237). Поэтому для оценки порядка потерь составов можно принять среднее значение угла естественного откоса φ1 45o.

Объем потерь составит

Общий объем мерного цилиндра прототипа составит

V = V1+V2+V3+V4+V5

для удобства расчета примем

V1=V2=V3

V1=V5 и V2=V4 из условий схемы дозирования, тогда

Условием надежной работы дозатора является отсутствие сводообразования при загрузке и выгрузке мерных цилиндров, исходя из этого высота мерника не должна превышать высоту динамического свода, которая в расчетах обычно принимается равной  (Ю.А. Мачихин, Г.Г. Зурабишвили. Таблетирование пищевых материалов. - М.: Пищевая промышленность, 1978, стр. 109).

(Ю.А. Мачихин, Г.Г. Зурабишвили. Таблетирование пищевых материалов. - М.: Пищевая промышленность, 1978, стр. 109).

Поэтому общий объем мерного цилиндра при hсв. = h1 составит

Следовательно, потери составов от одной дозы в прототипе будут равны

С учетом относительно высокой производительности дозаторов для роторных таблетирующих машин - до 120 доз/мин (И.А. Клусов Проектирование роторных машин и линий. - М.: Машиностроение, 1990, стр. 155), и средней массы дозы до 5 г потери составов при использовании прототипа в качестве дозатора для получения многослойных фейерверочных таблеток составят до 120 г/мин, что приведет к быстрому накоплению пиротехнических составов в зоне обслуживания дозатора и постоянным остановкам работы для его очистки, что значительно снижает коэффициент его использования.

Предлагаемый дозатор благодаря расположению мерных отверстий в одной плоскости дозирующего диска позволяет устранить потери пиротехнических составов при дозировании, а следовательно, повысить производительность и безопасность процесса дозирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОЗАТОР ПИРОТЕХНИЧЕСКИХ СОСТАВОВ | 2015 |

|

RU2586085C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ ПИРОТЕХНИЧЕСКИХ СОСТАВОВ | 2001 |

|

RU2227273C2 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2015 |

|

RU2582891C1 |

| УСТРОЙСТВО ДЛЯ ОБЪЕМНОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2011 |

|

RU2464535C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЕНЫХ ПИРОТЕХНИЧЕСКИХ ЗАРЯДОВ | 2013 |

|

RU2526327C1 |

| МНОГОПОЗИЦИОННЫЙ РОТОРНЫЙ ПРЕСС | 2012 |

|

RU2510672C2 |

| АВТОМАТИЧЕСКАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ СТЕКОЛЬНОЙ ШИХТЫ | 1991 |

|

RU2028979C1 |

| ПРЕСС-ИНСТРУМЕНТ ДЛЯ ПРОХОДНОГО ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2529329C1 |

| ДОЗАТОР С БУНКЕРОМ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2351123C1 |

| Устройство объемного дозирования порошков | 1990 |

|

SU1750966A1 |

Изобретение относится к дозирующим устройствам и может быть использовано в пиротехническом производстве для получения многослойных пиротехнических таблеток. Техническим результатом изобретения является повышение производительности и безопасности процесса формования за счет уменьшения потерь пиротехнических составов. Изобретение представляет собой объемный дозатор для сыпучих материалов, содержащий дозирующий диск, закрепленный на валу с возможностью вращения и снабженный мерными отверстиями, расположенными по окружности, бункеры для составов, неподвижно установленные над мерными отверстиями. Мерные отверстия на дозирующем диске расположены на двух и более концентрических окружностях, при этом разность диаметров двух смежных окружностей больше суммы диаметров двух наибольших мерных отверстий из этих окружностей, а минимальный шаг между двумя смежными отверстиями равен половине произведения диаметра дозирующего диска на сумму отношений диаметров этих отверстий к диаметрам окружностей, на которых они расположены, причем число окружностей равно числу дозируемых составов, а над каждой окружностью закреплен только один бункер под состав. 1 з.п.ф-лы, 2 ил.

| Устройство для затаривания сыпучих материалов | 1989 |

|

SU1722949A1 |

| Каталымов А.В., Любартович В.А | |||

| Дозирование сыпучих и вязких материалов | |||

| - Л.: Химия, 1990, с | |||

| Вага для выталкивания костылей из шпал | 1920 |

|

SU161A1 |

| 0 |

|

SU69390A1 | |

| 0 |

|

SU187557A1 | |

| RU 95106347 A1, 20.03.97 | |||

| ПОЛУАВТОМАТ ДЛЯ ОБЪЕМНОГО ДОЗИРОВАНИЯ СЫПУЧИХ ПРОДУКТОВ | 1991 |

|

RU2016813C1 |

| US 3512680 A, 19.05.70 | |||

| US 3556355 A, 19.01.71 | |||

| СПОСОБ ДИАГНОСТИКИ СТРОМАЛЬНОЙ ГИПЕРПЛАЗИИ ЯИЧНИКОВ | 2000 |

|

RU2201141C2 |

| US 3477617 A, 31.10.66. | |||

Авторы

Даты

1999-07-27—Публикация

1997-12-02—Подача