Изобретение относится к обработке металлов давлением и может быть использовано при производстве в роликах гнутых тонкостенных зетовых профилей с покрытиями, в частности профилей из высокопрочных алюминиевых сплавов с плакирующим покрытием.

Известен способ изготовления в роликах гнутых тонкостенных зетовых профилей с покрытиями путем последовательного выполнения операций подгибки в роликах полок относительно стенки, выдерживая при этом кромки профиля на одинаковом расстоянии от уровня профилирования (Авт. свид. СССР №1625545, опуб. 07.02.1991.). Профиль, полученный этим способом, не обладает высокой поперечной жесткостью, т.к. в местах изгиба возникают утонения и дефекты поверхности при изготовлении гнутого профиля из исходной листовой заготовки с покрытием.

Наиболее близким к заявляемому решению является способ изготовления в роликах гнутого тонкостенного зетовых профиля из листовой заготовки с покрытием, включающий последовательные по переходам подгибку и формообразование элементов профиля из вертикальной листовой заготовки, путем подгибки ее полок относительно стенки, формования отбортовок на полках и осадку полок в последнем переходе при перпендикулярном расположении стенки профиля относительно уровня профилирования (Патент США №5176019, опуб. 05.01.1993.).

Недостатками описанных способа для изготовления гнутых тонкостенных зетовых профилей с покрытием являются высокие затраты на роликовую технологическую оснастку, выражающиеся в необходимости использования на первых переходах технологическую оснастку значительных диаметров при изготовлении профиля с большими размерами стенки. Кроме того, в известном способе для изготовления гнутых тонкостенных зетовых профилей возникают дефекты на поверхностях покрытий из-за существенной разности линейных скоростей калибра в центральной части стенки и на полках профиля, а также в местах изгиба полок. Этими способом невозможно изготовить гнутый тонкостенные зетовые профили высокой жесткости из высокопрочных алюминиевых сплавов, так как неизбежны дефекты в местах подгиба полок относительно стенки профиля.

Технический результат от использования изобретения состоит в том, что предлагаемый способ позволяет, по сравнением с ближайшими аналогами, существенно снизить затраты на роликовую оснастку и повысить качество гнутых тонкостенных зетовых профилей из высокопрочных сплавов с покрытиями.

Технический результат достигается за счет того, что в способе изготовления гнутых зетовых профилей с покрытиями в роликах из листовых заготовок, включающий последовательную по переходам подгибку в роликах полок относительно стенки профиля и осадку полок в последнем переходе при перпендикулярном расположении стенки профиля относительно уровня профилирования, на первом переходе листовая заготовка перед заходом в ролики располагают параллельно уровню профилирования, а на каждом переходе изменяют угол между стенкой профиля и уровнем профилирования до 90° в предпоследнем переходе, при этом подгибку полок производят по радиусам, величины которых уменьшаются с каждым последующим переходом.

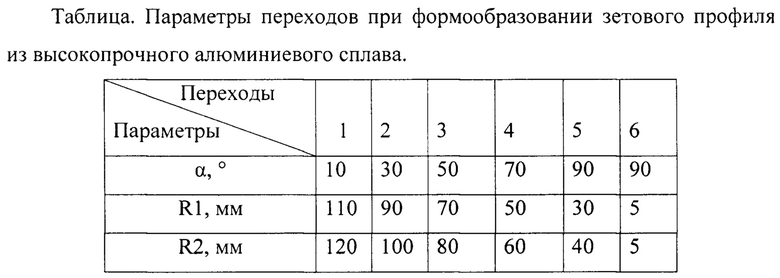

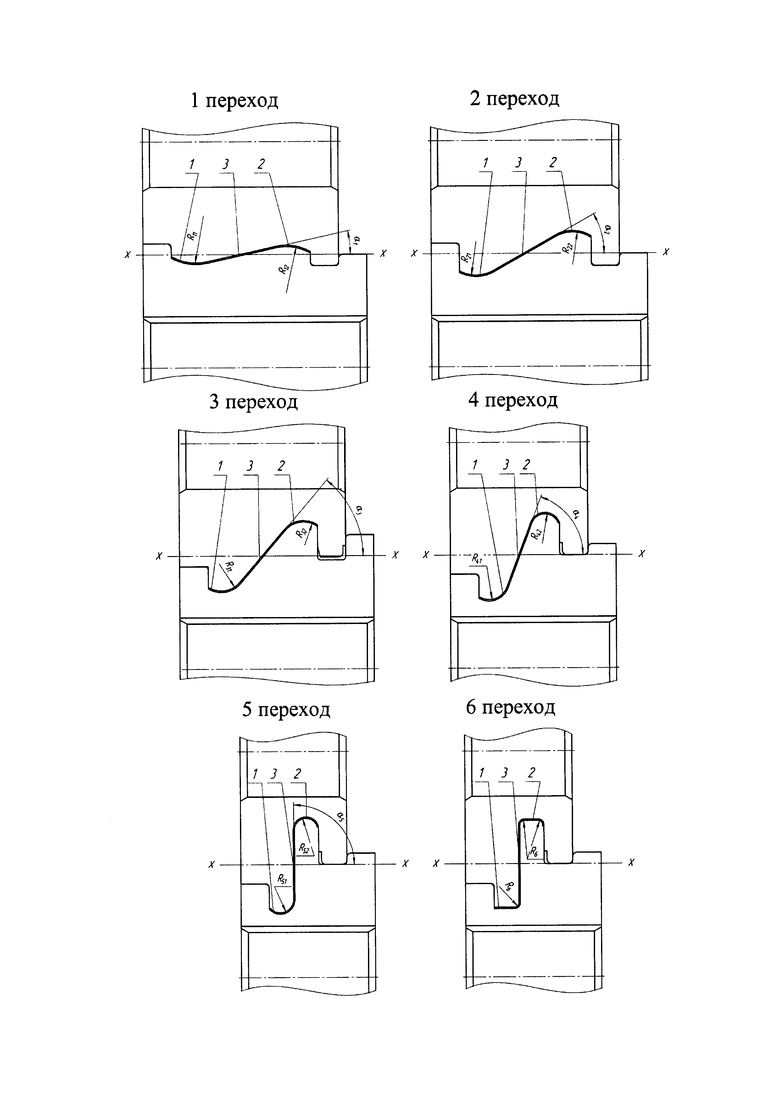

На фигуре представлена схема формообразования в роликах гнутого тонкостенного зетового профиля из листовой заготовки с покрытием.

Способ осуществляется следующим образом. В соответствии со схемой формообразования представленной на фигуре исходная листовая заготовка с покрытием поступает в первый переход в ролики параллельно уровню профилирования Х-Х. На первом переходе осуществляется формование полок 1 и 2 профиля в виде сегментов окружности с радиусами R11 и R12, при этом стенка 3 профиля смещается относительно уровня профилирования Х-Х на угол α1. Значения R11, R12 и α1 выбирают из условия расположения кромок профиля на линии параллельной уровню профилирования Х-Х, что позволяет предотвратить продольное скручивание и продольный изгиб профиля (Авт. свид. СССР №1625545, опуб. 07.02.1991.). В последующим втором переходе продолжает осуществляется формование полок 1 и 2 профиля в виде сегментов окружности с радиусами R21 и R22 меньшими чем R11 и R12, при этом стенка 3 профиля смещается относительно уровня профилирования Х-Х на угол α2 увеличенный по сравнению с α1.

В последующих двух переходах, как показано на фигуре, продолжается последовательное уменьшение радиусов R31, R32, R41 и R42 формования в роликах полок 1 и 2 профиля и увеличение углов α3 и α4 между стенкой 3 и уровнем профилирования Х-Х.

На предпоследнем пятом переходе угол α5 между стенкой 3 и уровнем профилирования Х-Х должен составлять 90° для обеспечения условий осадки полок 1 и 2 в последнем шестом переходе. При этом в результате осадки полок в последнем переходе обеспечивается существенное уменьшение радиусов R61 и R62 относительно радиусов R51 и R52, что повышает жесткость и прочность профиля.

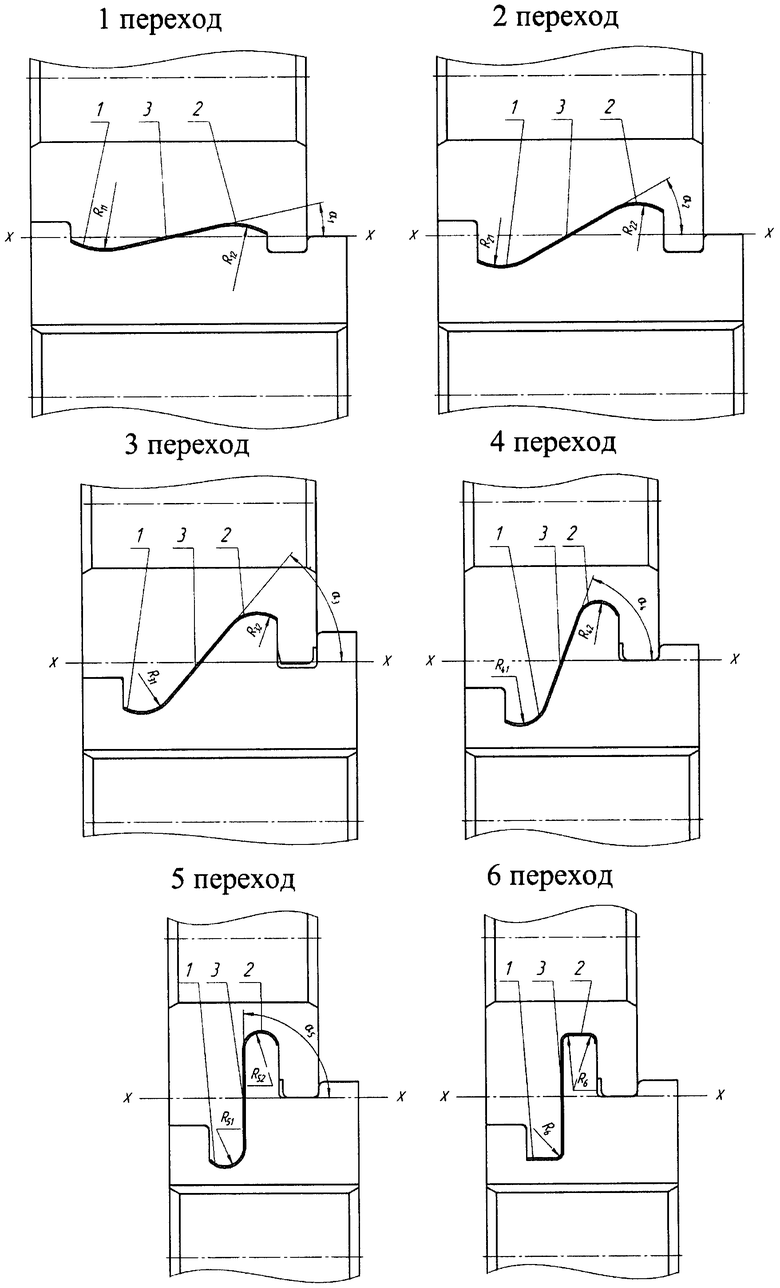

Пример конкретного выполнения

Опытное производство гнутых тонкостенных зетовых профилей в соответствии со схемой формовки, представленной на фигуре было произведено на профилегибочном станке ГПС-350М8, разработанным и выпускаемый АО «Ульяновский НИАТ». Из листовых заготовок шириной 143 мм и толщиной 2 мм изготовленных из высокопрочного алюминиевого сплава В95оч с плакирующим покрытием из алюминия производился гнутый зетовый профиль с высотой стенок 3 - 78 мм, шириной полок 1 и 2 - 28 мм и отбортовкой полки 2 - 9 мм.

Профиль формировался за 6 переходов (см. фигуру) с применением радиусов и углов подгибки приведенных в таблице.

По сравнению с известным способом диаметры роликовой оснастки на первых трех переходах уменьшены в 1,5-2 раза. На первых переходах из-за предлагаемого размещения полуфабриката профиля в роликах между отдельными частями калибра разность линейных скоростей минимальна и пропорциональна высоте формуемой заготовки, что положительно влияет на деформацию мягкого плакирующего слоя. На плакирующем покрытии профиля отсутствовали поверхностные дефекты, а при известном способе дефекты возникают на стенке 3 профиля и в местах изгиба.

Таким образом использование предлагаемых способа позволяет производить жесткие гнутые тонкостенные зетовых профилей из листовых заготовок с покрытиями на компактном профилегибочном оборудовании с небольшим числом роликовых прокатных клетей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых @ -образных профилей | 1982 |

|

SU1118448A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ПРОФИЛЯ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ С ПРОДОЛЬНОЙ ГИБКОЙ ЕГО В ПРОЦЕССЕ ПРОФИЛИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2564798C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШВЕЛЛЕРОВ ПРЕИМУЩЕСТВЕННО ИЗ МАТЕРИАЛОВ С ПОКРЫТИЕМ | 2004 |

|

RU2296025C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ЗЕТОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2065791C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ПЛОСКИХ ЗАГОТОВОК НА ЭТАПЕ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ И УНИВЕРСАЛЬНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2300436C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОГНУТЫХ ПРОФИЛЕЙ ПРОКАТА ЗАМКНУТОГО ТИПА | 2006 |

|

RU2342208C2 |

| Способ изготовления гнутых @ -образных профилей | 1983 |

|

SU1148667A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО НЕРАВНОПОЛОЧНОГО ЗЕТОВОГО ПРОФИЛЯ | 1998 |

|

RU2148451C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236319C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1994 |

|

RU2071848C1 |

Изобретение относится к обработке листовых заготовок с покрытиями гибкой-прокаткой в роликах и может быть использовано для изготовления авиационных деталей из высокопрочных труднодеформируемых материалов. Последовательно по переходам осуществляют подгибку в роликах полок относительно стенки профиля и осадку полок в последнем переходе при перпендикулярном расположении стенки профиля относительно уровня профилирования. На первом переходе листовую заготовку перед заходом в ролики располагают параллельно уровню профилирования, а на каждом последующем переходе изменяют угол между стенкой профиля и уровнем профилирования до 90° в предпоследнем переходе. При этом подгибку полок производят по радиусам, величины которых уменьшают с каждым последующим переходом. Повышается качество гнутых тонкостенных зетовых профилей из высокопрочных материалов с покрытиями. 1 ил., 1 табл.

Способ изготовления из листовых заготовок гнутых зетовых профилей с покрытиями в роликах, включающий последовательную по переходам подгибку в роликах полок относительно стенки профиля и осадку полок в последнем переходе при перпендикулярном расположении стенки профиля относительно уровня профилирования, отличающийся тем, что на первом переходе листовую заготовку перед заходом в ролики располагают параллельно уровню профилирования, а на каждом последующем переходе изменяют угол между стенкой профиля и уровнем профилирования до угла, равного 90° в предпоследнем переходе, при этом подгибку полок осуществляют по радиусам, величины которых уменьшают с каждым последующим переходом.

| US 5176019 A1, 05.03.1993 | |||

| RU 94027550 A1, 10.05.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ЗЕТОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2065791C1 |

Авторы

Даты

2019-09-13—Публикация

2018-07-30—Подача